Изобретение относится к железнодорожному транспорту, в частности к технологии ремонта (восстановления) железнодорожного рельса, в местах эксплуатационных повреждений, классифицированных как дефекты в виде выкрашиваний металла и/или ранее наплавленного слоя, смятий и седловин, расположенных на поверхности катания головки в зоне болтовых стыков, электродуговой наплавкой, уложенного на путях движения железнодорожного транспорта, трамваев, поездов метрополитена и на подкрановых путях.

Известен способ ремонта отливок с применением дуговой сварки, включающий разделку кромок под сварку перед удалением дефектного участка, а после удаления дефектного участка отливки осуществляют предварительный подогрев по контуру в диапазоне температур от 150 до 250°С, наложение окантовочных валиков по контуру ремонтируемого дефектного участка, наложение промежуточного слоя путем двухслойной наплавки металла толщиной от 3 до 5 мм, наложение сварных валиков осуществляют с перекрытием не более 50%, наложение облицовочных валиков по контуру ремонтируемого дефекта формируют наплавленный пояс шириной не более 25 мм и охлаждение сварного соединения (патент РФ №2630080, МПК В23К 6/04 (2006.01), В23К 9/04 (2006.01), опуб. 05.09.2017 г.).

Данный способ не может быть использован для восстановления и ремонта поврежденных поверхностей катания железнодорожного рельса, так как предназначен для ремонта изделий из низкоуглеродистых и/или низколегированных сталей.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ восстановления изношенных поверхностей, имеющих дефекты в виде пробоксовок, при котором осуществляют зачистку поврежденной поверхности, имеющей дефект, шлифованием до полного его удаления, нагрев зачищенного участка, послойную наплавку зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, нагрев зачищенного участка осуществляют до температуры 400-450°С в течение 5-6 мин по всей его длине и по обе стороны участка на величину технологических припусков, составляющую около 100 мм, (см. патент РФ №2382695, МПК В23Р 6/00 (2006.01), В23К 9/04 (2006.01), Е01В 31/18 (2006.01), опуб. 27.02.2010).

Известный способ из-за недостаточной температуры нагрева зачищенного участка и малой величины технологических припусков не позволяет ремонтировать железнодорожный рельс, изготовленный из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25% включительно, в местах эксплуатационных повреждений, классифицированных как дефекты в виде выкрашиваний металла и/или ранее наплавленного слоя, смятий и седловин, расположенных на поверхности катания головки в зоне болтовых стыков.

Задачей предлагаемого изобретения является обеспечение ремонта электродуговой наплавкой железнодорожных рельсов из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25% включительно, имеющих повреждения поверхности катания в зоне болтовых стыков из-за повышенного динамического воздействия колес подвижного железнодорожного состава, трамваев, поездов метрополитена и кранов.

Техническим результатом при осуществлении изобретения является обеспечение ремонта электродуговой наплавкой железнодорожных рельсов из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25% для всех видов рельсового транспорта и крановых механизмов с восстановлением эксплуатационных свойств поврежденных поверхностей катания в зоне болтовых стыков.

Указанный технический результат достигается тем, что в предложенном способе осуществляют зачистку поврежденной поверхности, имеющей дефект, шлифованием до полного его удаления, нагрев зачищенного участка, послойную наплавку зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, а зону наплавки плюс 250 мм. нагревают примерно в диапазоне от 455°С до 485°С с использованием индукционного оборудования, оснащенного системой электронной паспортизации процесса или газопламенным способом с применением пропано-кислородной или газо-воздушной пропановой горелок, при этом сначала наплавляют трехсторонний валик, начиная и заканчивая со стороны нерабочей грани рельса, по периметру ремонтируемого повреждения, затем повторно наплавляют валик уже по всему периметру ремонтируемого повреждения, причем наплавку первого слоя и последующих слоев поверхности осуществляют в поперечном направлении на всю ширину головки рельса, начиная и заканчивая со стороны нерабочей грани рельса, причем наплавку последнего слоя производят со скосом примерно 45°.

Кроме того, предпочтительно, что после каждой наплавки производят зачистку ее поверхности.

Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса поясняется чертежами.

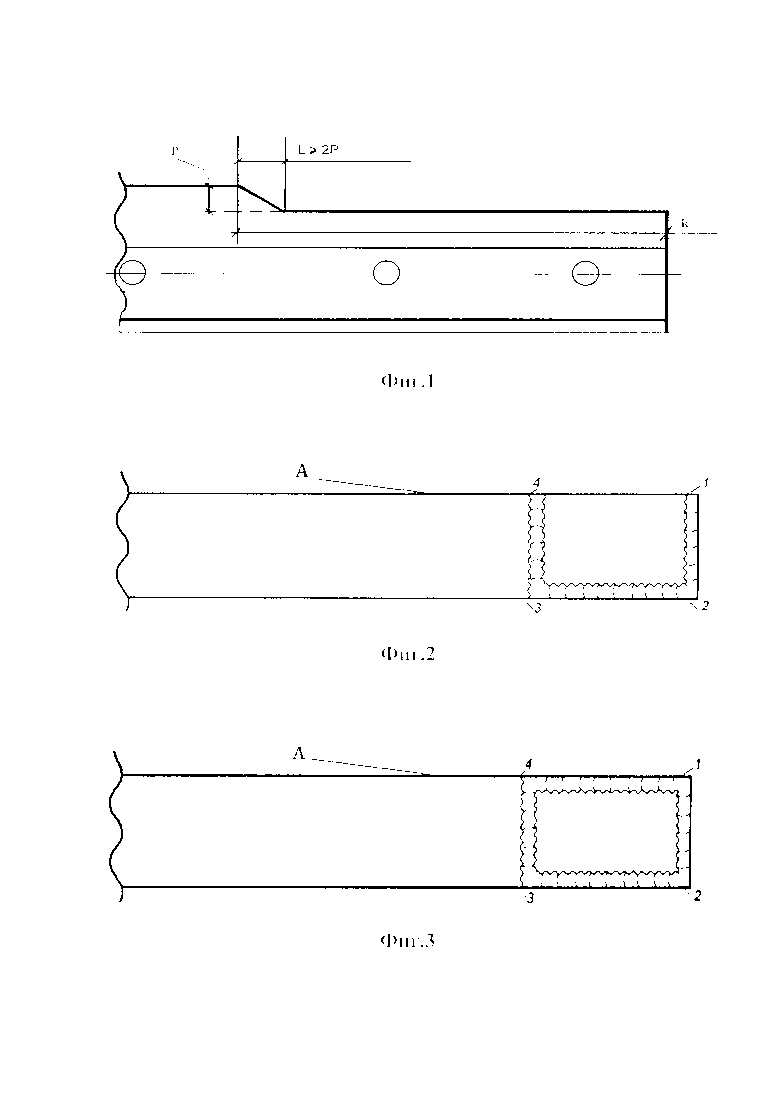

На фиг. 1 показана схема зачистки поврежденной поверхности шлифованием;

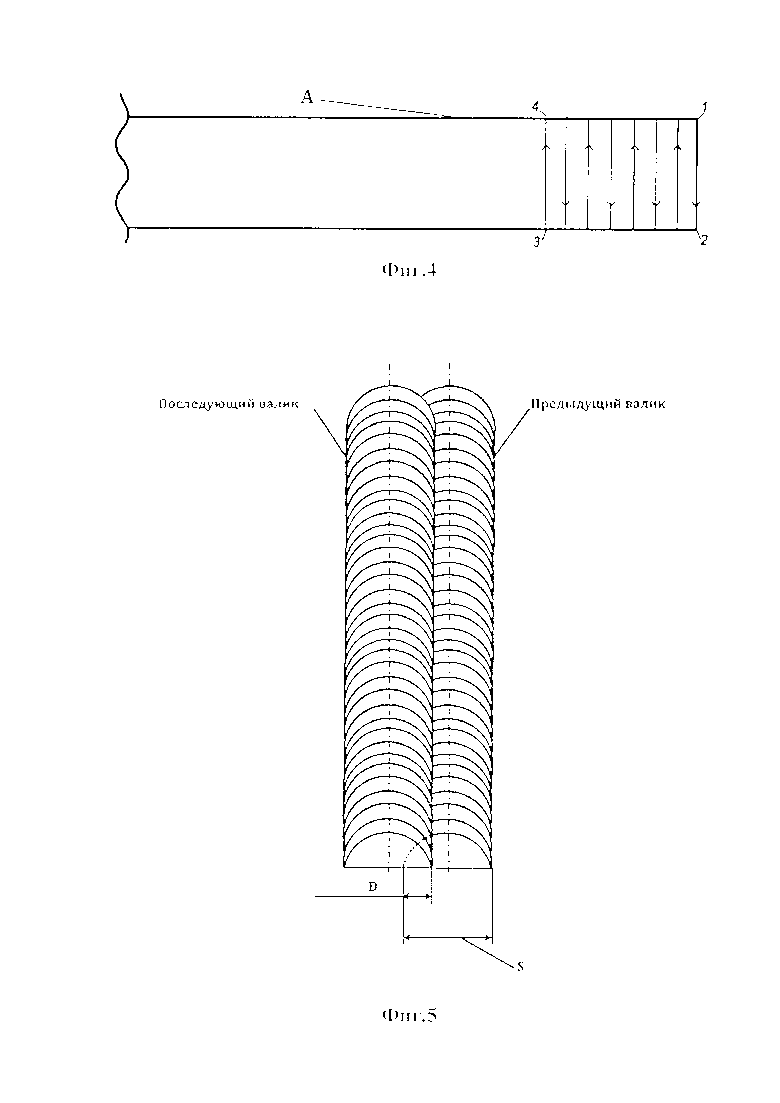

на фиг. 2 показана схема наплавки валика от точки 1-4 по периметру (начало);

на фиг. 3 показана схема наплавки валика от точки 1-4 по периметру (окончание);

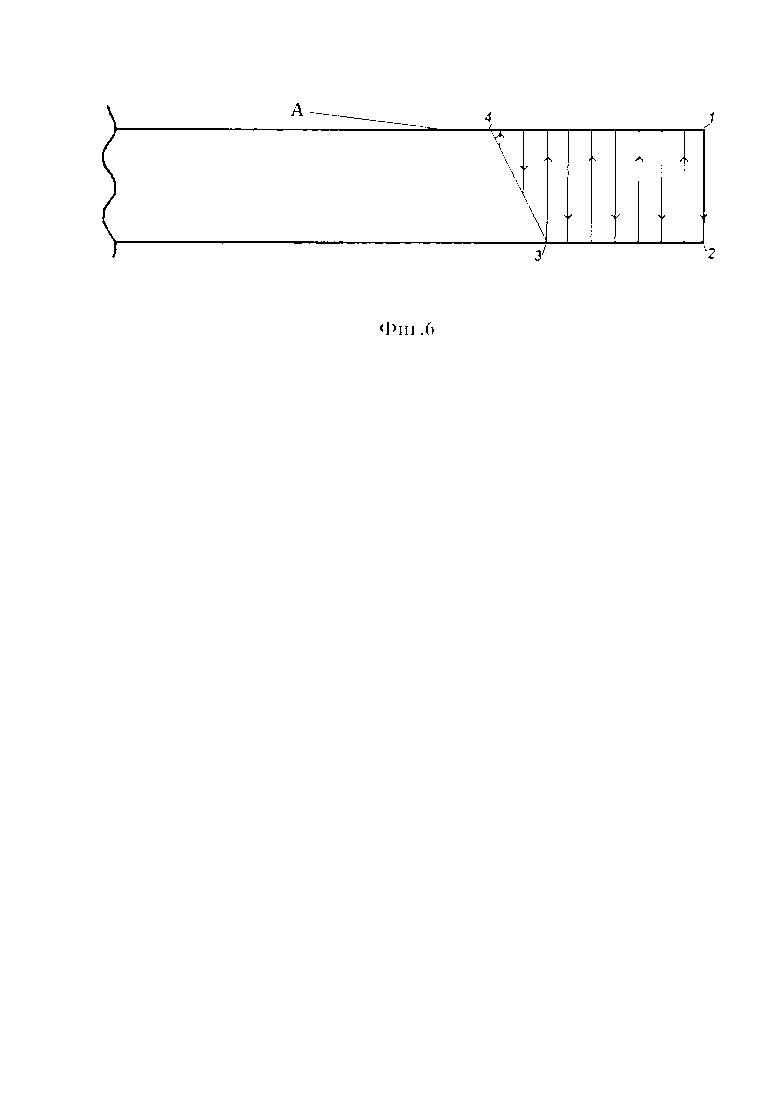

на фиг. 4 показана схема наплавки первого слоя;

на фиг. 5 показана схема перекрытия ранее наплавленного валика;

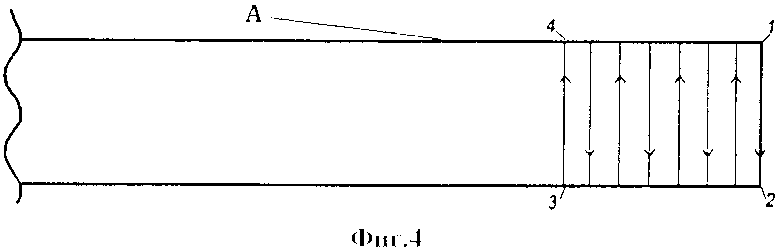

на фиг. 6 показана схема наплавки последнего слоя;

Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса изношенных поверхностей катания железнодорожного рельса осуществляется следующим образом.

Пример 1.

Для выполнения работ по электродуговой наплавке железнодорожных рельсов, изготовленных из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25% включительно, применяется стандартное оборудование, например, сварочное оборудование, электрогенератор, автомат, шлифовальное оборудование, подогревающее оборудование и т.д.

Наплавкой ремонтируют рельсы, имеющие дефекты на головке в зоне болтовых стыков длиной более 25 мм и глубиной более 1 мм, а также длиной до 25 мм включительно и глубиной более 6 мм.

Перед наплавкой осуществляют зачистку поврежденной поверхности рельса, имеющей дефект, до полного его удаления, механическим способом, не допуская поджогов, при этом длина очищаемого участка значительно превышает длину и глубину поврежденной поверхности рельса (фиг. 1), где

К - длина шлифуемого участка в месте дефекта на головке рельса;

Р - глубина шлифуемого участка в месте дефекта на головке рельса;

L - длина зоны перехода, причем L≥2Р.

Зону наплавки (зачищенный участок) плюс 250 мм на головке рельса нагревают примерно в диапазоне от 455°С до 485°С, температуру нагрева измеряют цифровым малогабаритным термометром или пирометром по всему профилю головки рельса на длину зоны нагрева. Для нагревания зоны наплавки используют индукционное оборудования, оснащенного системой электронной паспортизации процесса, в случае отсутствия индукционного оборудования используют газопламенный способ с применением пропано-кислородной или газо-воздушной пропановой горелок.

После нагрева зачищенного участка рельса осуществляют механизированную наплавку, заключающуюся в том, что сначала наплавляют трехсторонний валик, начиная и заканчивая со стороны нерабочей грани А рельса по периметру ремонтируемого повреждения (фиг. 2) - позиции 1, 2, 3, 4. Для наплавки применяют самозащитную порошковую проволоку.

Затем отбивают шлак сварочным молотком и зачищают место наплавки металлической щеткой. Далее наплавляют валик по всему периметру (позиции 1, 2, 3, 4) ремонтируемого повреждения (фиг. 3), отбивают шлак сварочным молотком и зачищают место наплавки металлической щеткой.

Первый слой наплавки производят в поперечном направлении на всю ширину головки рельса (позиции 1, 2, 3, 4) (фиг. 4), начиная со стороны нерабочей грани А, с перекрытием ранее наплавленного валика на 1/3 (фиг. 5) без подрезов и неровностей, где

S - ширина предыдущего валика;

D - ширина перекрытия ранее наплавленного валика, причем D=S/3.

Второй и последующие слои наплавляют так же, как и первый слой, при этом последний слой наплавляют со скосом примерно 45° (фиг. 6).

В случае понижения температуры нагрева ниже 455°С производят повторный подогрев зоны наплавки до нужной температуры.

Поверхность катания после наплавки на головке рельса механически обрабатывают в соответствии с поперечным профилем не наплавленной части рельса. Обработку наплавленных рельсов производят абразивным инструментом после их естественного охлаждения до температуры, примерно 35-45°С, если после окончания наплавочных работ температура окружающей среды ниже 10°С зону наплавки укрывают минеральной ватой на несколько минут.

Если после окончания работы при визуальном осмотре в зоне наплавки выявлены поры, подрезы, несплавления, то производят зачистку выявленных дефектов абразивным инструментом с последующей наплавкой.

Пример 2.

Наплавка зачищенного участка поверхности рельса может быть осуществлена автоматически посредством наплавочного автомата, который устанавливают на головку рельса при помощи быстросъемных зажимов. Оператор (сварщик) с блока управления задает программу наплавки, порядок наплавки первого и последующих слоев такой же, как и в Примере 1.

При приближении рельсового транспорта или крана оператор останавливает наплавку кнопкой аварийного отключения и убирает автомат в безопасную для движения рельсового транспорта или крана область.

Заявленное изобретение позволяет расширить технологические возможности способа ремонта поврежденных поверхностей катания железнодорожного рельса, разработанные схемы зачистки поврежденной поверхности и наплавки валиков и слоев позволяют ремонтировать дефекты в виде выкрашиваний металла и/или ранее наплавленного слоя, смятий и седловин, расположенных на поверхности катания головки в зоне болтовых стыков, повышение температуры зоны наплавки (зачищенного участка) и увеличение длины нагреваемого участка позволяет производить ремонт электродуговой наплавкой железнодорожных рельсов из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25% включительно.

Применение предложенного способа обеспечивает: восстановление эксплуатационных свойств поврежденных поверхностей катания железнодорожных рельсов, экономию эксплуатационных расходов владельца транспортной и крановой инфраструктуры на полную замену рельса, на ограничение скорости движения рельсового транспорта, пропуск до 250 млн.т. брутто груза с сохранением требуемых эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| Способ восстановления изношенной поверхности рельса на криволинейных участках трамвайного пути | 2023 |

|

RU2821407C1 |

| Способ восстановления изношенной поверхности крестовины стрелочного перевода трамвайного пути | 2023 |

|

RU2823194C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2007 |

|

RU2356712C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| Способ ремонта эксплуатационных повреждений поверхностей тупых крестовин стрелочных переводов | 2020 |

|

RU2733002C1 |

| Способ ремонта эксплуатационных повреждений поверхностей острых крестовин стрелочных переводов | 2020 |

|

RU2733022C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2018 |

|

RU2675306C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

Изобретение относится к способу ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса и применяется для ремонта железнодорожного рельса, уложенного на путях движения железнодорожного транспорта, трамваев, поездов метрополитена и на подкрановых путях. Способ включает зачистку поврежденной поверхности, имеющей дефект, нагрев зачищенного участка, послойную наплавку зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности. В зоне, ширина которой превышает ширину зоны наплавки на 250 мм, осуществляют нагрев, при этом сначала наплавляют валик, начиная и заканчивая его со стороны нерабочей грани рельса, по трем сторонам периметра ремонтируемого повреждения, затем повторно наплавляют валик по всему периметру ремонтируемого повреждения. Техническим результатом изобретения является обеспечение ремонта электродуговой наплавкой железнодорожных рельсов из высокоуглеродистой среднелегированной стали, с массовой долей содержания хрома до 1,25%. 1 з.п. ф-лы, 6 ил.

1. Способ ремонта эксплуатационных повреждений поверхности катания головки железнодорожного рельса, включающий зачистку поврежденной поверхности, имеющей дефект, шлифованием до полного его удаления, нагрев зачищенного участка, послойную наплавку зачищенного участка, естественное охлаждение и механическую обработку наплавленной поверхности, отличающийся тем, что в зоне, ширина которой превышает ширину зоны наплавки на 250 мм, осуществляют нагрев до 455-485°С, при этом сначала наплавляют валик, начиная и заканчивая его со стороны нерабочей грани рельса, по трем сторонам периметра ремонтируемого повреждения, затем повторно наплавляют валик по всему периметру ремонтируемого повреждения, после чего осуществляют наплавку на всю ширину головки рельса, причем наплавку первого слоя и последующих слоев поверхности осуществляют в поперечном направлении на всю ширину головки рельса, начиная и заканчивая со стороны нерабочей грани рельса.

2. Способ по п. 1, отличающийся тем, что после каждой наплавки производят зачистку ее поверхности.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ БЕЗ ЕГО СНЯТИЯ С ПОЛОТНА | 2009 |

|

RU2421309C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ С ОТКРЫТЫМИ ПОВЕРХНОСТНЫМИ ДЕФЕКТАМИ | 1999 |

|

RU2182063C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ наплавки | 1975 |

|

SU556004A1 |

| US 9358628 B2, 07.06.2016. | |||

Авторы

Даты

2019-07-01—Публикация

2018-05-28—Подача