Настоящее изобретение относится к сварочным кольцам, в частности, к сварочным кольцам для шовной сварки металлических листов, образующих стенки резервуаров, используемых для хранения и транспортировки сжиженного природного газа.

Резервуары для хранения и/или транспортировки сжиженного природного газа (СПГ) состоят из стенок, которые содержат, помимо прочего, теплоизолирующие секции и металлические листы, обеспечивающие герметичность упомянутых стенок резервуара. Для герметичного скрепления металлических листов друг с другом известен способ их приварки друг к другу. Действительно, сварка металлических листов обеспечивает оптимальную герметичность резервуара и эффективное крепление металлических листов друг с другом. В связи с этим известен способ использования сварочной машины, содержащей по меньшей мере одно контактное кольцо, способное приваривать металлические листы под воздействием электрического тока, проходящего через это кольцо. Такое контактное кольцо выполнено из сплава различных металлов, обладающих электропроводящими свойствами, которые совместимы с используемым током и напряжением. Однако некоторые металлы, образующие сплав, очень дорогостоящие, например, бериллий.

Чтобы сократить время на изготовление вышеуказанных резервуаров, сохраняя при этом надежность сварки, желательно увеличить скорость продвижения сварочной машины, что означает увеличение частоты электрического тока, протекающего в кольце, а также силы электрического тока, проходящего через него. Однако недостатком такого увеличения является значительное усиление нагрева кольца. Действительно, заявителем было установлено, что общераспространенная конструкция колец не является оптимальной, чтобы выдерживать такое увеличение частоты и силы электрического тока, вследствие чего сокращается их срок службы, в первую очередь из-за износа кольца.

Таким образом, целью настоящего изобретения является устранение вышеуказанных недостатков путем проектирования контактного кольца, которое способно выдерживать увеличение частоты и силы электрического тока, причем с сохранением минимального размера, чтобы избежать повышения затрат на его изготовление, обусловленных использованием необходимых для его изготовления сплавов. Также другой целью настоящего изобретения является уменьшение габаритов сварочной машины, оборудованной такими кольцами.

Таким образом, изобретение относится к контактному кольцу для сварки металлических листов, содержащему контактную поверхность, нанесенную внутри диска диаметром менее 100 мм, и охлаждающую систему для охлаждения контактной поверхности, при этом кольцо отличается тем, что охлаждающая система для охлаждения контактной поверхности содержит по меньшей мере два отдельных контура охлаждения, выполненных с возможностью прохождения через них по меньшей мере одного хладагента.

Контактное кольцо используется, например, для сварки металлических листов, образующих стенки резервуаров для хранения и/или транспортировки сжиженного природного газа (СПГ). Стенки таких резервуаров состоят, помимо прочего, из теплоизолирующей секции, необходимой для низкотемпературной транспортировки СПГ, а также содержат множество металлических листов, изготовленных из сплава Инвар® (Invar®) или даже из сплава с высоким содержанием марганца, или из нержавеющей стали. Функция металлических листов заключается в обеспечении герметичности резервуара. Согласно иллюстративному варианту осуществления стенки резервуара металлические листы могут иметь отбортованные кромки по периферии. Таким образом, контактное кольцо используется для приварки отбортованных кромок к прилегающим металлическим листам, создавая сварной шок, обеспечивающий оптимальную герметичность резервуара для хранения и/или транспортировки СПГ.

Контактное кольцо представляет собой электрод, управляемый электрическим током, и при этом следует понимать, что контактная поверхность является частью кольца, которая должна контактировать с привариваемым металлическим листом. Другими словами, контактная поверхность кольца образует сварочную область.

В качестве хладагента предпочтительно использовать жидкость, например, воду, смешанную с гликолем. Два контура охлаждения наиболее часто выполняются с возможностью прохождения через них этой жидкости и удерживания этой жидкости внутри контактного кольца.

Подразумевается, что охлаждающая система размещается в пределах пространства, определяемого кольцом. Другими словами, два контура охлаждения охлаждающей системы кольца увеличиваются в объеме кольца и таким образом обеспечивают охлаждение контактной поверхности и, в более общем случае, кольца в целом. Однако поскольку контактная поверхность образует часть кольца, где температура повышается сильнее всего, охлаждающая система выполнена в кольце для охлаждения в первую очередь контактной поверхности.

Кроме того, отдельная циркуляция хладагента в каждом из двух контуров охлаждения позволяет ограничивать нагрев каждого хладагента после улавливания калорий, вырабатываемых при нагреве контактной поверхности под воздействием электрического тока, проходящего через нее во время сварки. Действительно, нагрев каждого из хладагентов, циркулирующих по отдельной секции контрактного кольца, уменьшается. Кроме того, такая конструкция охлаждающей системы с двумя отдельными контурами охлаждения позволяет хладагенту циркулировать в каждом контуре охлаждения либо в одинаковом, либо в противоположном направлении. Это позволяет равномерно охлаждать контактную поверхность кольца, и таким образом быстрее достигать более устойчивого теплового баланса кольца.

Поскольку диаметр контактного кольца составляет менее 100 мм, используется охлаждающая система с двойным контуром охлаждения, встроенная в кольцо, поскольку это увеличивает эффект охлаждения кольца без необходимости значительного увеличения диаметра диска, в котором выполнена контактная поверхность. Таким образом, у кольца сохраняется диаметр менее 100 мм, а скорость сварки у такого кольца может быть больше, чем у стандартных колец.

Кроме того, равномерное охлаждение кольца позволяет добиться одинаковой электропроводности во всех точках контактного кольца, обеспечивая таким образом равномерное распределение электрической энергии на привариваемой детали, в данном случае, на отбортованных кромках прилегающих металлических листов. Это повышает качество наплавленного валика сварного шва, создаваемого контактным кольцом. И наконец, более эффективное охлаждение контактного кольца позволяет ограничить и гомогенизировать износ контактной поверхности, увеличивая таким образом срок службы контактного кольца.

Согласно отличительному признаку настоящего изобретения диаметр диска, определяющего контактную поверхность, составляет от 70 мм до 100 мм.

Согласно отличительному признаку настоящего изобретения, охлаждающая система содержит первый контур охлаждения и второй контур охлаждения, первый контур охлаждения, содержащий первый главный канал, связанный с первым входным отверстием и первым выходным отверстием для жидкости, второй контур охлаждения, содержащий второй главный канал, связанный со вторым входным отверстием и вторым выходным отверстием для жидкости.

Из частного варианта конструкции охлаждающей системы по настоящему изобретению подразумевается, что первый контур охлаждения и второй контур охлаждения увеличиваются в пределах объема кольца, и что они не связаны между собой жидкостями в пределах контактного кольца.

Хладагент попадает в первый контур охлаждения через первое входное отверстие, циркулирует по первому главному каналу и выходит через первое выходное отверстие. Данный частный вариант циркуляции жидкости в охлаждающей системе кольца также применим ко второму контуру охлаждения. Таким образом, возможен вариант, когда различные жидкости циркулируют в первом контуре охлаждения и во втором контуре охлаждения, но также, когда используется только один или другой контур охлаждения, чтобы регулировать эффект охлаждения кольца.

Отдельные входные отверстия для каждого контура охлаждения и отдельные выходные отверстия для каждого контура охлаждения также позволяют размещать их поочередно друг с другом по воображаемой окружности, проецируемой на кольцо. Таким образом, после входного отверстия первого контура охлаждения следует выходное отверстие первого контура охлаждения, затем следует входное отверстие второго контура охлаждения и, наконец, выходное отверстие второго контура охлаждения. В альтернативном варианте после входного отверстия первого контура охлаждения может следовать выходное отверстие первого контура охлаждения, затем выходное отверстие второго контура охлаждения и, наконец, входное отверстие второго контура охлаждения. Таким образом, обеспечивается циркуляция хладагента и в первом контуре охлаждения и во втором контуре охлаждения в одинаковом направлении или в противоположном. Это позволяет гомогенизировать охлаждение контактного кольца путем лучшего распределения хладагента в упомянутом кольце, а следовательно, получить одинаковую электропроводность по всему контактному кольцу.

Согласно отличительному признаку настоящего изобретения первый главный канал и второй главный канал контуров охлаждения увеличиваются в плоскости канала, параллельной главной плоскости кольца, в котором происходит увеличение. Главная плоскость кольца располагается под прямыми углами к оси вращения кольца.

Определяют первую поверхность и вторую поверхность, которые расположены напротив друг друга по вертикали кольца под прямыми углами к его главной плоскости. Таким образом, первый главный канал и второй главный канал увеличиваются в кольце в плоскости канала и между первой поверхностью и второй поверхностью кольца.

Согласно отличительному признаку настоящего изобретения первая ось проходит через центр первого входного отверстия и центр первого выходного отверстия, а вторая ось проходит через центр второго входного отверстия и центр второго выходного отверстия, при этом первая ось и вторая ось параллельны друг другу.

Такой отличительный признак позволяет, например, разделить первый контур охлаждения и второй контур охлаждения так, чтобы каждый занимал половину контактного кольца. Это обеспечивает лучшее распределение хладагента внутри контактного кольца, делая охлаждение такого кольца оптимальным. Таким образом, повышается единообразие электропроводности контактного кольца, обеспечивая подачу одинакового количества электроэнергии на привариваемую деталь.

Согласно отличительному признаку настоящего изобретения, по меньшей мере один из главных каналов контуров охлаждения имеет форму дуги окружности.

Таким образом определяется криволинейный участок первого главного канала, выполненный в форме дуги окружности. Криволинейный участок формируется на периферии кольца таким образом, что он повторяет форму окружности диска, определяемую контактной поверхностью. Это позволяет криволинейному участку увеличиваться максимально близко к контактной поверхности, имеющей более высокую температуру нагрева по сравнению с центром кольца.

Согласно примеру осуществления изобретения второй главный канал охлаждающей системы также имеет криволинейный участок. Такая конфигурация оптимизирует охлаждение контактной поверхности кольца.

Согласно отличительному признаку настоящего изобретения по меньшей мере один из главных каналов увеличивается по прямой линии между по меньшей мере одним входным отверстием или одним выходным отверстием и концом дуги окружности.

Согласно примеру осуществления изобретения первый главный канал содержит первый прямолинейный участок и второй прямолинейный участок. Точнее говоря, первый прямолинейный участок увеличивается от первого конца криволинейного участка до первого входного отверстия. Аналогичным образом второй прямолинейный участок увеличивается от второго конца криволинейного участка до первого входного отверстия.

Таким образом, первый прямолинейный участок и второй прямолинейный участок первого главного канала располагаются по одной линии вдоль первой оси, описанной ранее.

Такая конфигурация первого главного канала также применима ко второму главному каналу второго контура охлаждения.

Согласно отличительному признаку настоящего изобретения по меньшей мере одно из входных отверстий или одно из выходных отверстий располагается ближе к центру кольца и его контактной поверхности.

Согласно примеру осуществления изобретения входные отверстия и выходные отверстия охлаждающей системы расположены максимально близко к центру кольца.

Согласно отличительному признаку настоящего изобретения кольцо содержит центральную полость, окруженную буртиком, выполненным с возможностью центрировать кольцо на втулке сварочной машины.

Подразумевается, что центральная полость образует поляризующее средство в сочетании со средством центрирования кольца для его расположения на втулке сварочной машины. Таким образом, это позволяет избежать появления дефектов сварки или раннего износа кольца, вызванного его неточной установкой на сварочной машине.

Согласно отличительному признаку настоящего изобретения кольцо состоит из меди и по меньшей мере еще одного металла.

Согласно примеру осуществления изобретения кольцо может состоять из сплава меди и бериллия, обеспечивая высокую электро- и теплопроводность. Поскольку последний является дорогостоящим металлом, очевидно преимущество сохранения диаметра диска, определяемого контактной поверхностью, от 70 до 100 мм, позволяющее не увеличивать потребность в благородных металлах при изготовлении кольца. Такое преимущество возможно благодаря охлаждающей системе с двойным контуром охлаждения, который не требует значительного увеличения размера кольца, чтобы последнее выдерживало более высокую температуру.

Данное изобретение также относится к сварочной машине для соединения первого листа и второго листа резервуара хранения и/или транспортировки сжиженного природного газа, содержащей по меньшей мере одно кольцо согласно любому из предшествующих отличительных признаков.

Согласно примеру осуществления изобретения сварочная машина содержит первое контактное кольцо и второе контактное кольцо, каждое из которых обладает отличительными признаками, описанными ранее. Каналы, расположенные во вращающихся валах, используются для соединения каждого входного отверстия и выходного отверстия первого кольца и второго кольца со сварочной машиной для подачи хладагента в охлаждающие системы. Первое кольцо и второе кольцо располагаются на любой стороне отбортованных кромок металлических листов резервуара, подлежащего сварке. На первое контактное кольцо подается первый электрический потенциал, тогда как на второе контактное кольцо подается второй электрический потенциал, противоположный первому электрическому потенциалу. Таким образом, контактные кольца представляют собой электроды, на которые с перерывами подаются вышеуказанные электрические потенциалы с заданной частотой и силой тока, которые превышают обычно используемые частоту и силу тока.

Согласно отличительному признаку настоящего изобретения сварочная машина выполнена с возможностью нанесения сварного шва непрерывным движением со скоростью не менее двух с половиной метров в минуту. Непрерывная сварка преимущественно выполняется со скоростью четыре метра в минуту.

Согласно отличительному признаку настоящего изобретения первое входное отверстие первого контура охлаждения диаметрально противоположно второму входному отверстию второго контура охлаждения, а первое выходное отверстие первого контура охлаждения диаметрально противоположно второму выходному отверстию второго контура охлаждения.

Другими словами, когда кольцо прикреплено к машине, входные отверстия подачи жидкости в первый контур охлаждения и второй контур охлаждения расположены на кольце диаметрально противоположно. Отверстия выхода жидкости из первого контура охлаждения и второго контура охлаждения также расположены на кольце диаметрально противоположно.

Хотя входные отверстия подачи жидкости первого и второго контура расположены на кольце диаметрально противоположно, направление циркуляции жидкости в каждом из контуров совпадает с направлением вращения кольца. Такая конфигурация используется, поскольку она обеспечивает равномерное охлаждение кольца.

Более четкому пониманию других отличительных признаков, деталей и преимуществ настоящего изобретения будет способствовать с одной стороны прочтение следующего описания, а с другой стороны несколько вариантов осуществления, раскрытых в качестве неограничивающих показательных примеров со ссылкой на прилагаемые схематические чертежи, где:

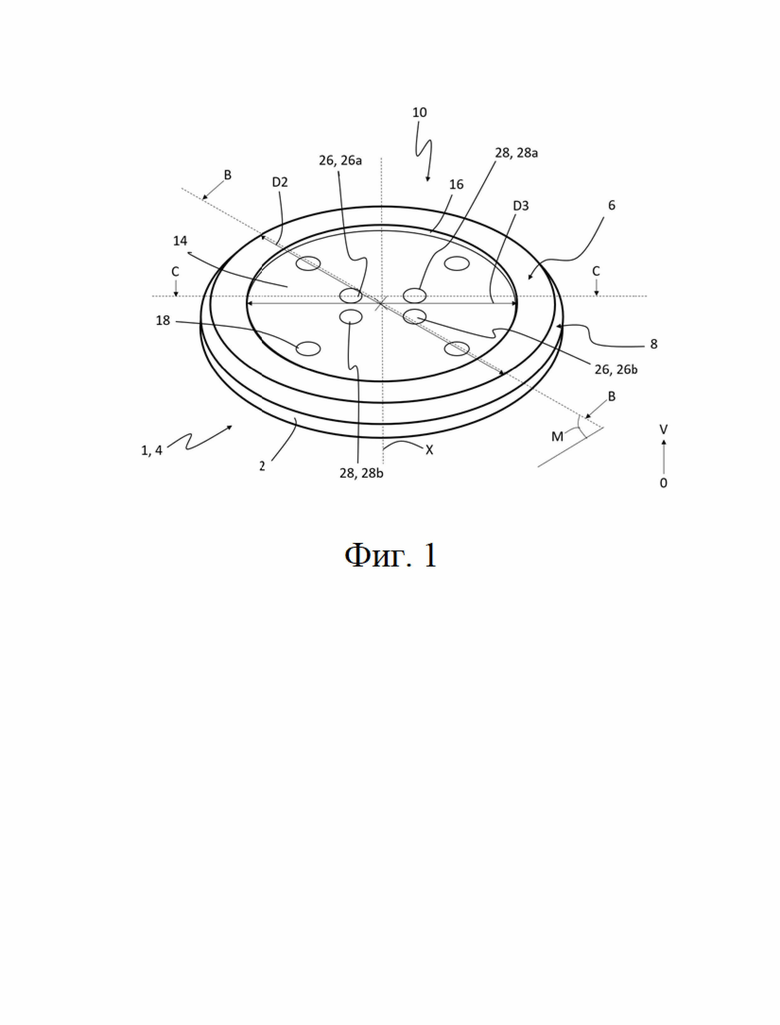

[Фиг. 1] - общий вид контактного кольца в перспективе по изобретению, показывающий первую поверхность;

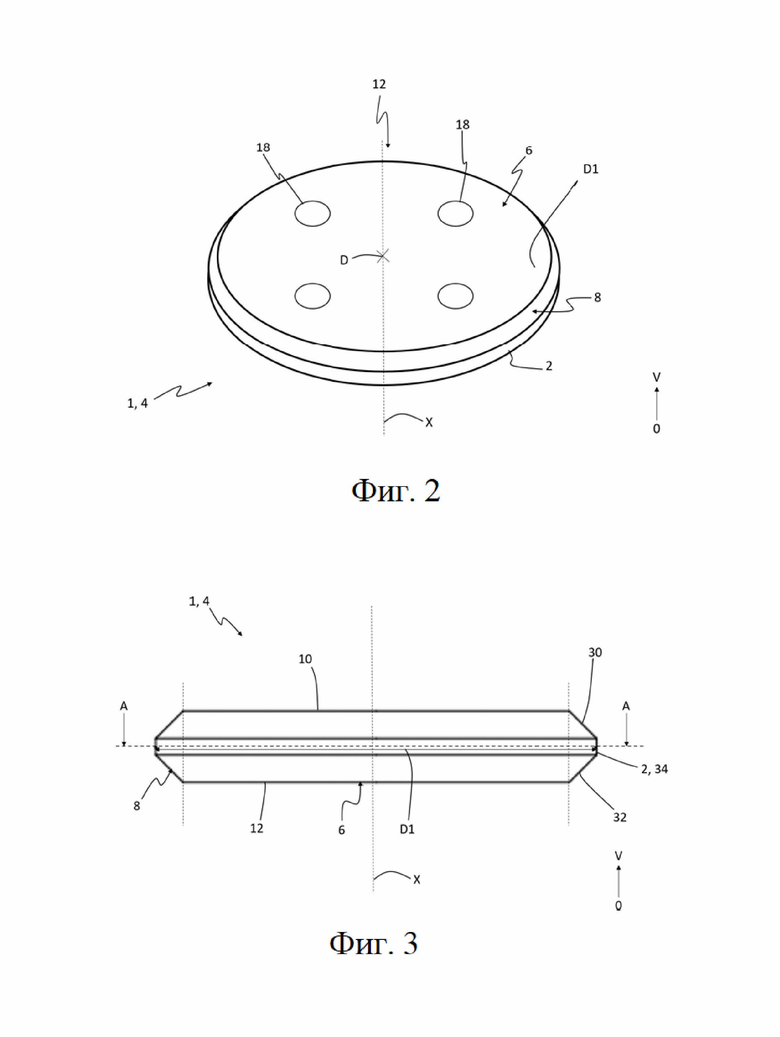

[Фиг. 2] - общий вид второй поверхности контактного кольца фигуры 1 в перспективе;

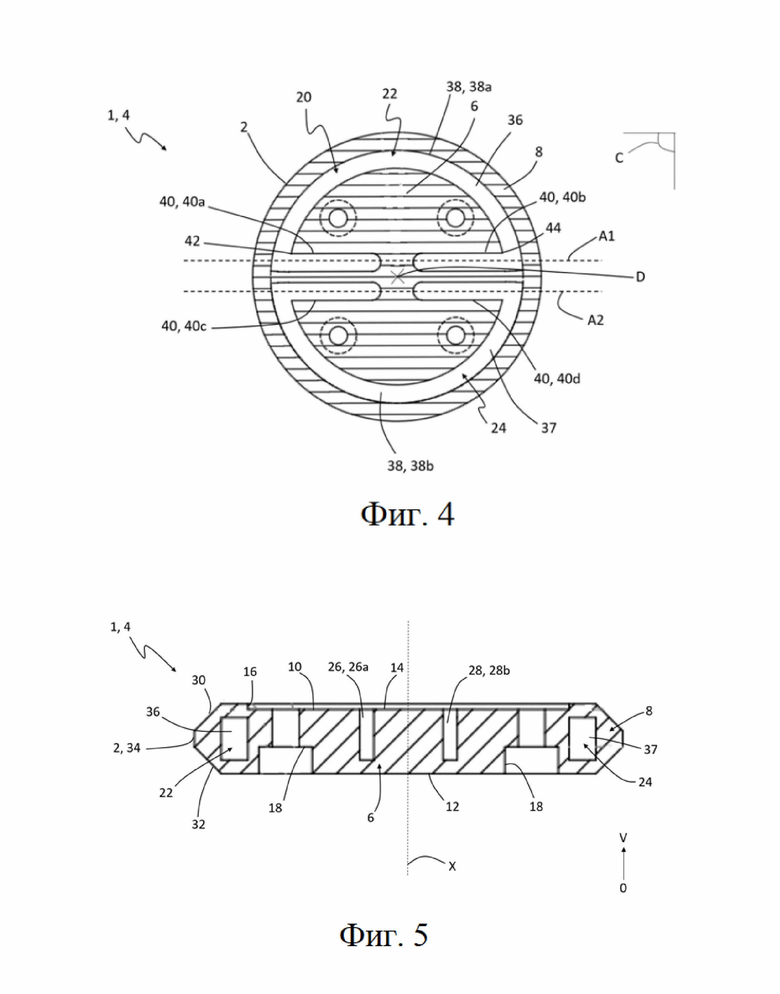

[Фиг. 3] - вид сбоку контактного кольца фигуры 1, показывающий контактную поверхность;

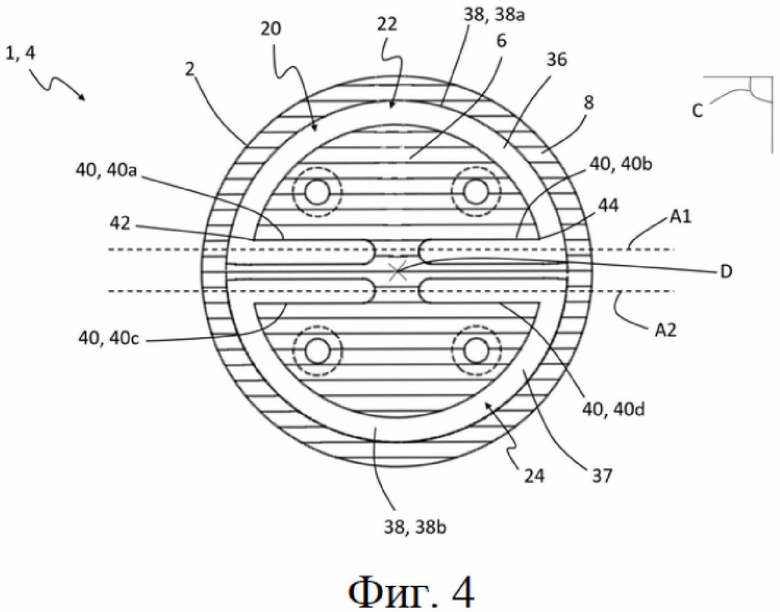

[Фиг. 4] - сечение контактного кольца фигуры 3 вдоль радиальной плоскости сечения, показывающее охлаждающую систему по изобретению, содержащую первый контур охлаждения и второй контур охлаждения;

[Фиг. 5] - сечение контактного кольца фигуры 1 вдоль осевой плоскости, показывающее первый главный канал и второй главный канал первого контура охлаждения и второго контура охлаждения;

[Фиг. 6] - сечение контактного кольца фигуры 1 вдоль осевой плоскости, показывающее первый главный канал, соединенный с первым входным отверстием и первым выходным отверстием;

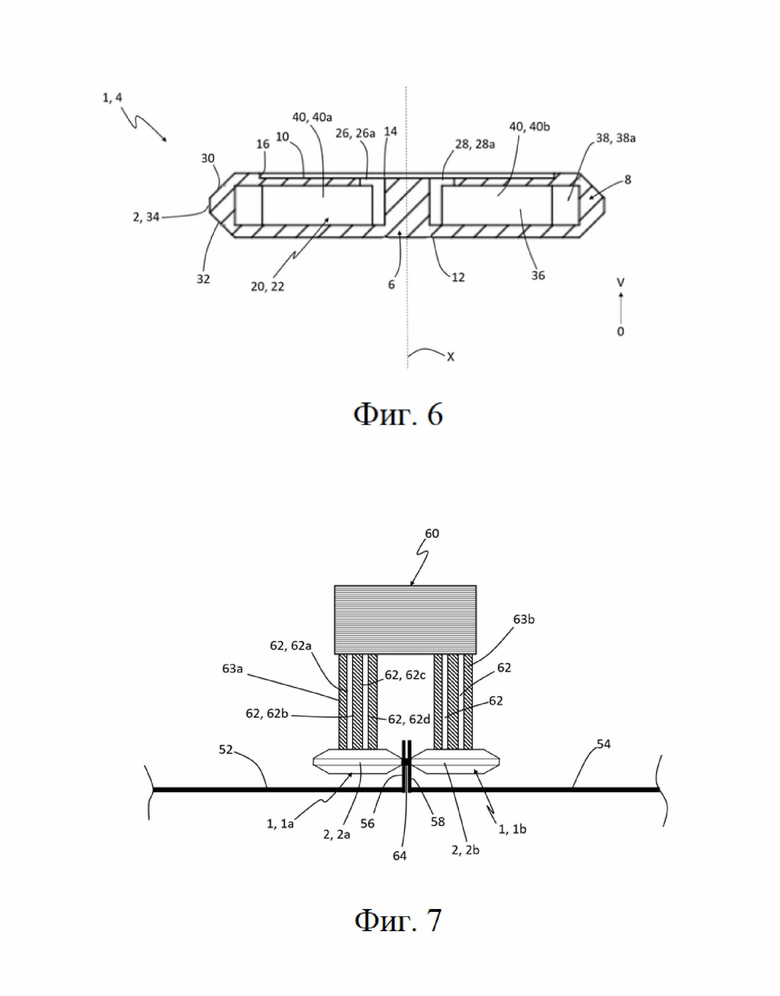

[Фиг. 7] - схематическое изображение сварочной машины по изобретению, соединенной с первым контактным кольцом и вторым контактным кольцом по изобретению.

Отличительные признаки и различные варианты осуществления настоящего изобретения могут быть связаны друг с другом в соответствии с различными комбинациями, поскольку они не являются взаимно несовместимыми или взаимоисключающими. Примечательно, что возможно разработать варианты осуществления изобретения, содержащие только выборочные признаки, описанные далее, отдельно от других описанных признаков, если такой выбор признаков достаточен для обеспечения технического преимущества или для отличия от предшествующего уровня техники.

На фиг. 1 показано контактное кольцо 1 по изобретению. Контактное кольцо 1 может использоваться для непрерывной и точечной сварки металлических листов. С этой целью контактное кольцо 1 крепится к сварочной машине (как показано на фигуре 7), которая непрерывно движется вдоль металлических листов со скоростью не менее двух с половиной метров в минуту. Таким образом движение сварочной машины обеспечивает движение кольца 1 и диффузию электрического тока внутри последнего, позволяя ему выполнять сварку.

Такое кольцо 1 может использоваться, например, при изготовлении резервуаров для хранения и/или транспортировки сжиженного природного газа (СПГ). Такие резервуары состоят, например, по меньшей мере из одного теплоизолирующей прослойки, обеспечивающей тепловую изоляцию резервуара и, в первую очередь, его содержимого, и множества металлических листов, обеспечивающих его герметичность, каждый из которых содержит одну или несколько отбортованных кромок. Таким образом, кольцо 1 требуется для того, чтобы скрепить отбортованные кромки соседних металлических листов. Сварка отбортованных кромок металлических листов с помощью контактного кольца 1 в значительной мере обеспечивает оптимальную и долговечную герметичность резервуаров для хранения и/или транспортировки СПГ.

Контактное кольцо 1, изображенное на фигуре 1 и фигуре 2, обычно имеет круглую форму и увеличивается в главной плоскости М кольца 1. Контактное кольцо 1 содержит центральную ось вращения X, проходящую через центр D упомянутого кольца 1. Кольцо 1 содержит контактную поверхность 2, которая выполнена внутри диска 4 первым диаметром D1 (см. Фиг. 3). Согласно первому аспекту настоящего изобретения первый диаметр D1 диска 4, определяемый контактной поверхностью 2, составляет от 70 мм до 100 мм. Под контактной поверхностью 2 понимается часть кольца 1, выполненная с возможностью контактировать с металлическим листом во время сварки. Другими словами, контактная поверхность 2 образует сварочную область кольца 1. Контактная поверхность 2 образует электрод, который вводится в работу под воздействием электрического тока, проходящего через кольцо 1, обеспечивая таким образом сварку металлических листов.

Различаются центральный участок 6 и периферийный участок 8 диска 4, образующие кольцо 1. Центральный участок 6 соответствует, в частности, участку диска 4, который увеличивается между первой поверхностью 10 и второй поверхностью 12 упомянутого диска 4, расположенными напротив друг друга по вертикали V кольца 1 под прямыми углами к его главной плоскости M. Центральный участок 6 диска 4 имеет второй диаметр D2, который строго меньше первого диаметра D1 диска 4, определяемого контактной поверхностью 2 кольца 1.

Центральная полость 14 круглой формы образуется на первой поверхности 10 центрального участка 6 диска 4. Центральная полость 14 окружена округлым буртиком 16, а третий диаметр D3 определяется в соответствии с диаметром окружности упомянутой центральной полости 14. Третий диаметр D3 строго меньше второго диаметра D2 центрального участка 6 диска 4. Под термином «центральная полость 14» следует понимать извлечение материала из центрального участка 6 на первой поверхности 10 диска 4, создающее выемку в упомянутом центральном участке 6. Центральная полость 14 предназначена для образования поляризующего средства и средства центрирования контактного кольца 1 для его установки на втулке сварочной машины. Таким образом, центральная полость 14 позволяет отцентрировать кольцо на упомянутой втулке. Таким образом, следует понимать, что первая поверхность 10 центрального участка 6 является поверхностью, обращенной к указанной сварочной машине.

После того, как контактное кольцо устанавливается на сварочной машине, по меньшей мере одно сквозное отверстие 18, образуемое в центральном участке 6 диска 4, позволяет прикрепить упомянутое кольцо 1 к сварочной машине. Под сквозным отверстием понимается отверстие, которое проходит прямо через кольцо 1, другими словами, отверстие 18 выходит на первую поверхность 10 и вторую поверхность 12 центрального участка 6, как показано на фигуре 1 и фигуре 2. Таким образом, отверстие 18 может взаимодействовать с крепежным средством, например, винтом для прикрепления кольца 1 к сварочной машине.

Согласно примеру осуществления изобретения, который, в частности, показан на фигуре 5, отверстие 18 имеет раззенкованную часть, большего диаметра на второй поверхности 12 относительно первой поверхности 10 центрального участка 6. Такой признак, в частности, позволяет разместить головку винта в плоскости, общей с главной плоскостью второй поверхности 12.

Согласно изображенному варианту осуществления кольцо 1 содержит четыре сквозных отверстия, выполненных на центральном участке 6 диска 4. Четыре отверстия 18 преимущественно распределены по периферии центральной полости 14 для лучшей фиксации кольца 1 на сварочной машине.

Как видно, в частности, на фигуре 3, периферийный участок 8 соответствует участку кольца 1, который увеличивается по периферии центрального участка 6, на котором сформирована контактная поверхность 2. Периферийный участок 8 содержит по меньшей мере одну первую наклонную стенку 30, одну вторую наклонную стенку 32 и контактную поверхность 2.

Первая наклонная стенка 30 и вторая наклонная стенка 32 увеличиваются радиально с периферии первой поверхности 10 и второй поверхности 12 центрального участка 6 диска 4.соответственно. Под выражением «наклонные стенки» понимается, что угол наклона последних по отношению к главной плоскости М кольца 1 составляет от 20° до 80°. Первая наклонная стенка 30 и вторая наклонная стенка 32, в частности, наклонены друг к другу и соединены вместе контактной поверхностью 2.

Согласно изображенному примеру осуществления изобретения контактная поверхность 2 увеличивается под прямыми углами к главной плоскости М кольца 1 таким образом, что она соединяет первую наклонную стенку 30 и вторую наклонную стенку 32, как описано выше. Контактная поверхность 2 образует полосу, которая ограничивает сварной шов.

Согласно изобретению и как показано, в частности, на фигурах 4-6 кольцо 1 содержит охлаждающую систему 20, выполненную на центральном участке 6 диска 4, окруженную контактной поверхностью 2.

Охлаждающая система 20 по настоящему изобретению преимущественно содержит первый контур охлаждения 22 и второй контур охлаждения 24. Охлаждающая система 20 содержит входные отверстия26 и выходные отверстия 28 для подачи хладагента в контактное кольцо 1, и последние выполнены в центральной полости 14 центрального участка 6, как показано на фигуре 1.

Охлаждающая система 20 предназначена для охлаждения кольца 1 во время его использования, другими словами, пока в нем циркулирует электрический ток. Охлаждающая система 20 позволяет существенно ограничить температуру кольца 1 и таким образом уменьшить перегрев, который в конечном итоге может повредить его. Преимущество охлаждающей системы 20, содержащей двойной контур охлаждения, состоит в том, что она повышает эффект охлаждения кольца 1 и позволяет увеличить частоту и силу электрического тока, проходящего через кольцо 1, без необходимости значительного увеличения диаметра диска 4, определяемого контактной поверхностью 2. Таким образом, увеличивается скорость сварки металлических листов без значительного увеличения стоимости изготовления кольца 1.

Более подробно охлаждающая система 20 показана на фигурах 4-6, фигуре 5 и фигуре 6, где изображены осевые сечения соответственно вдоль второй осевой плоскости B-B и третьей осевой плоскости C-C, показанной на фигуре 1. Далее в данном документе будет подробно описан первый контур охлаждения 22 охлаждающей системы 20, но необходимо учитывать, что характеристики первого контура охлаждения 22 применяются соответственно ко второму контуру охлаждения 24, если не оговорено иное.

Первый контур охлаждения 22 содержит первый главный канал 36 и первое входное отверстие 26a и первое выходное отверстие 28a. Точнее говоря, первый главный канал 36 выходит на центральную полость 14 первой поверхности 10 диска 4 в виде первого входного отверстия 26a и первого выходного отверстия 28a, как показано, в частности, на фигуре 6. Таким образом, подразумевается, что, когда работает сварочная машина, хладагент поступает в первый контур охлаждения 22 через первое входное отверстие 26a, затем циркулирует в центральном участке кольца 1 по первому главному каналу 36 и выходит через первое выходное отверстие 28а.

Согласно изобретению и как показано на фигуре 1, когда контактное кольцо 1 подсоединяется к сварочной машине, жидкость начинает поступать в первый контур охлаждения 22 и второй контур охлаждения 24 через первое входное отверстие 26a и второе входное отверстие 26b соответственно, и последние диаметрально противоположны на центральной полости 14 первой поверхности 10 диска 4. Аналогичным образом жидкость выходит из первого контура охлаждения 22 и второго контура охлаждения 24 соответственно через первое выходное отверстие 28a и второе выходное отверстие28b, и последние диаметрально противоположны на центральной полости 14 первой поверхности 10 диска 4.

Однако циркуляция жидкости в первом контуре охлаждения 22 и втором контуре охлаждения 24 происходит в направлении, идентичном направлению вращения кольца 1.

Подразумевается, что когда жидкость поступает в первый контур охлаждения 22 и второй контур охлаждения 24, она имеет более высокую температуру на выходе, чем на входе из-за высокой температуры кольца 1, когда оно находится в работе во время сварки. Таким образом, оптимизируется охлаждение кольца 1 и, в частности, его контактной поверхности 2 благодаря диаметральному расположению каждого входного отверстия 26 и каждого выходного отверстия 28 контуров охлаждения 22, 24 на кольце 1.

Первый главный канал 36 первого контура охлаждения 22 показан, в частности, на фигуре 4, изображающей сечение вдоль первой радиальной плоскости A-A, которая показана на фигуре 3, параллельно главной плоскости M кольца 1. Первый главный канал 36 увеличивается в плоскости С канала, параллельной упомянутой главной плоскости М кольца 1, по толщине кольца 1, т.е. между первой поверхностью 10 и второй поверхностью 12 центрального участка 6. Точнее говоря, и как показано на фигуре 6, плоскость С канала располагается по центру толщины центрального участка 6 диска 4 кольца 1 по его вертикали V.

Согласно отличительному признаку настоящего изобретения первый главный канал 36 имеет участок в форме дуги окружности и прямолинейный участок. Другими словами, первый главный канал 36 содержит первый криволинейный участок 38a и по меньшей мере один прямолинейный участок 40.

Первый криволинейный участок 38a преимущественно имеет форму полукруга, который увеличивается по периферии центрального участка 6 диска 4, определяемого контактной поверхностью 2. Такое расположение первого криволинейного участка 38a обеспечивает преимущество, состоящее в возможности размещения первого главного канала 36 максимально близко к контактной поверхности 2, и таким образом, оптимизации улавливания калорий, вырабатываемых сварной точкой, наносимой контактной поверхностью 2.

И первый прямолинейный участок 40а, и второй прямолинейный участок 40b увеличиваются от конца первого криволинейного участка 38a первого главного канала 36. Точнее говоря, первый прямолинейный участок 40a первого главного канала 36 увеличивается от первого конца 42 первого криволинейного участка 38a до первого входного отверстия 26a, тогда как второй прямолинейный участок 40b увеличивается от второго конца 44 первого криволинейного участка 38a до первого выходного отверстия 28a. При этом понимается, что прямолинейные участки 40 первого контура охлаждения 22 предназначены для соединения первого криволинейного участка 38a с первым входным отверстием 26a и с первым выходным отверстием 28a.

Согласно настоящему изобретению, первое входное отверстие 26a и первое выходное отверстие 28a выполнены в центральной полости 14 центрального участка 6 диска 4. Другими словами, первый контур охлаждения 22 выходит на центральную полость 14 центрального участка 6 диска 4.

Согласно отличительному признаку настоящего изобретения первая ось A1 проходит к центру первого входного отверстия 26a и центру первого выходного отверстия 28a. Таким образом, первый прямолинейный участок 40a и второй прямолинейный участок 40b первого главного канала 36 располагаются по одной линии вдоль первой оси А1. Как и в предыдущем примере по изобретению, первое входное отверстие 26a и первое выходное отверстие 28a располагаются по первой оси A1 практически посередине относительно центра D кольца 1. Другими словами, первое входное отверстие 26a и первое выходное отверстие 28a расположены ближе к центру D кольца 1, чем к его контактной поверхности 2.

Аналогичным образом второй контур охлаждения 24 содержит второй главный канал 37, состоящий из второго криволинейного участка 38b, соединенного на любой стороне с третьим прямолинейным участком 40c и четвертым прямолинейным участком 40d. Таким образом, третий прямолинейный участок 40c и четвертый прямолинейный участок 40d соединяются со вторым выходным отверстием 28b и вторым входным отверстием 26b. Согласно настоящему изобретению вторая ось A2 проходит через центр второго входного отверстия 26b и центр второго выходного отверстия 28b, при этом данная вторая ось A2 параллельна первой оси A1. Аналогичным образом, что и для первого входного отверстия и выходного отверстия, второе входное отверстие 26b и второго выходное отверстие 28b выполнены в центральной полости 14 центрального участка 6 диска 4 таким образом, что они находятся практически посередине, т.е. ближе к центру D кольца 1, чем к его контактной поверхности 2.

Способ сварки описан с помощью фигуры 7, схематически изображающей первый металлический лист 52 и второй металлический лист 54 с первой отбортованной кромкой 56 и второй отбортованной кромкой 58 соответственно. Первая отбортованная кромка 56 и вторая отбортованная кромка 58 выполнены таким образом, что они располагаются напротив друг друга.

Сварочная машина 60 на фигуре 7 представлена схематично, и подразумевается, что ее размеры и расположение относительно контактных колец 1 показаны без соблюдения масштаба. Также не показаны электрические соединения между сварочной машиной 60 и контактными кольцами 1, но подразумевается, что сварочная машина 60 обеспечивает подачу электрического тока на контактные кольца 1, как уже подробно разъяснялось ранее.

Первое контактное кольцо 1a и второе контактное кольцо 1b размещаются на любой стороне отбортованных кромок 56, 58 металлических листов 52, 54. Точнее говоря, первое контактное кольцо 1a располагается напротив первой отбортованной кромки 56, а второе контактное кольцо 1b располагается напротив второй отбортованной кромки 58. Таким образом, первая контактная поверхность 2a первого кольца 1a контактирует с первой отбортованной кромкой 56, а вторая контактная поверхность 2b второго кольца 1b контактирует со второй отбортованной кромкой 58.

При выполнении сварки металлических листов 52, 54 используется внешнее устройство (не показано) для подачи вперед сварочной машины 60. Во время движения сварочной машины 60 последняя подает электрический ток на контактные кольца 1a, 1b, создавая наплавленный валик сварного шва 64. Приведение в действие нескольких электродов позволяет сваривать отбортованные кромки 56, 58 металлических листов 52, 54, но также вызывает значительное повышение температуры на контактных поверхностях 2a, 2b контактных колец 1a, 1b.

Во избежание перегрева, вызываемого высокими температурами, первое кольцо 1a и второе кольцо 1b содержат первую охлаждающую систему и вторую охлаждающую систему соответственно. Таким образом, и первая охлаждающая система и вторая охлаждающая система содержит первый контур охлаждения и второй контур охлаждения, описанные ранее.

Первый вращающийся вал 63a увеличивается между первым контактным кольцом 1a и сварочной машиной 60, а второй вращающийся вал 63b увеличивается между вторым контактным кольцом 1b и сварочной машиной 60. Для подачи хладагента в первый контур охлаждения и второй контур охлаждения каждого из колец 1a, 1b множество каналов 62 соединяют упомянутые кольца со сварочной машиной 60.

Множество каналов 62 увеличиваются в первом вращающемся вале 63a и втором вращающемся вале 63b. В частности, первый канал 62a, соединенный с первым входным отверстием, второй канал 62b, соединенный с первым выходным отверстием, третий канал 62c, соединенный со вторым входным отверстием, и четвертый канал 62d, соединенный со вторым выходным отверстием, увеличиваются в первом вращающемся вале 63a. Аналогичная конфигурация между каналами 62, выполненными во втором вращающемся вале 63b, и входным и выходным отверстиями применяется для второй охлаждающей системы второго контактного кольца 1b.

Таким образом, множество каналов 62 обеспечивает подачу хладагента в охлаждающие системы колец 1a, 1b для предотвращения перегрева упомянутых колец во время циркуляции электрического тока высокой частоты и большей силы в их сварочных областях 2.

Таким образом, настоящее изобретение достигает поставленной цели, предлагая контактное кольцо, конструкция которого обеспечивает циркуляцию электрического тока большей силы, не вызывая перегрева. Таким образом, обеспечивается более быстрая сварка отбортованных кромок металлических листов и уменьшается время на изготовление стенок резервуаров для хранения или транспортировки СПГ.

Однако настоящее изобретение не ограничивается исключительно описанными и изображенными средствами и конфигурациями и применяется в равной мере ко всем эквивалентным средствам и конфигурациям и к любой комбинации таких средств и конфигураций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМЫЙ ДИСК ЗАДВИЖКИ | 1994 |

|

RU2133398C1 |

| КЛАПАН РЕГУЛИРОВКИ ГОРЯЧЕГО ДУТЬЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ УСТАНОВКИ | 2011 |

|

RU2538848C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБОДА КОЛЕСА, ДИСКА И СТАЛЬНОГО КОЛЕСА И СТАЛЬНОЕ КОЛЕСО, КОТОРОЕ ВЫПОЛНЕНО С ПОМОЩЬЮ ЭТИХ СПОСОБОВ | 2018 |

|

RU2735604C1 |

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| СВАРОЧНАЯ ГОЛОВКА ДЛЯ ЭЛЕКТРИЧЕСКОЙ СВАРКИ СОПРОТИВЛЕНИЕМ С ЭЛЕКТРОДАМИ, РАСПОЛОЖЕННЫМИ С ОДНОЙ СТОРОНЫ | 2018 |

|

RU2741430C1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО КРЕПЛЕНИЯ ПАТРОНА ОСУШИТЕЛЯ К КОРПУСУ СИСТЕМЫ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2733028C2 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО КРЕПЛЕНИЯ ПАТРОНА ОСУШИТЕЛЯ К КОРПУСУ СИСТЕМЫ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА ТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2745577C2 |

| ЛОПАТКА ТУРБИНЫ | 2010 |

|

RU2528781C2 |

Изобретение относится к контактной шовной сварке металлических листов, в частности стенок резервуаров для хранения и транспортировки сжиженного природного газа. Кольцевой электрод (1), используемый в сварочной машине для сварки металлических листов (52, 54), снабжен охлаждающей системой (20) для охлаждения его контактной поверхности (2). Диаметр (D1) диска (4), образующего контактную поверхность (2), составляет 100 мм или менее. Охлаждающая система (20) для охлаждения контактной поверхности (2) содержит по меньшей мере два отдельных контура охлаждения (22, 24), выполненных с возможностью прохождения через них по меньшей мере одной жидкости. Электрод способен выдерживать увеличение частоты и силы электрического тока при сохранении минимального размера, что обеспечивает уменьшение габаритов сварочной машины, оборудованной такими электродами. 2 н. и 11 з.п. ф-лы, 7 ил.

1. Кольцевой электрод (1) для сварки металлических листов (52, 54), содержащий контактную поверхность (2) и охлаждающую систему (20) для охлаждения контактной поверхности (2), где диаметр (D1) диска (4), образующего контактную поверхность (2), составляет 100 мм или менее, отличающийся тем, что охлаждающая система (20) для охлаждения контактной поверхности (2) содержит по меньшей мере два отдельных контура охлаждения (22, 24), выполненных с возможностью прохождения через них по меньшей мере одной жидкости.

2. Кольцевой электрод (1) по п. 1, отличающийся тем, что диаметр (D1) диска, определяющего контактную поверхность (2), составляет от 70 до 100 мм.

3. Кольцевой электрод (1) по п. 1 или 2, отличающийся тем, что охлаждающая система (20) содержит первый контур охлаждения (22) и второй контур охлаждения (24), первый контур охлаждения (22), содержащий первый главный канал (36), связанный с первым входным отверстием (26a) и первым выходным отверстием (28a) для жидкости, второй контур охлаждения (24), содержащий второй главный канал (37), связанный со вторым входным отверстием (26b) и вторым выходным отверстием (28b) для жидкости.

4. Кольцевой электрод (1) по п. 3, отличающийся тем, что первый главный канал (36) и второй главный канал (37) контуров охлаждения (22, 24) увеличиваются в плоскости (С) канала, параллельной главной плоскости (M) кольца (1), в котором происходит увеличение.

5. Кольцевой электрод (1) по п. 3 или 4, отличающийся тем, что первая ось (A1) проходит через центр первого входного отверстия (26a) и центр первого выходного отверстия (28a), а вторая ось (A2) проходит через центр второго входного отверстия (26b) и центр второго выходного отверстия (28b), при этом первая ось (A1) и вторая ось (A2) параллельны друг другу.

6. Кольцевой электрод (1) по любому из пп. 3-5, отличающийся тем, что по меньшей мере один из главных каналов (36, 37) одного из охлаждающих контуров (22, 24) имеет форму дуги окружности.

7. Кольцевой электрод (1) по п. 6, отличающийся тем, что по меньшей мере один из главных каналов (36, 37) увеличивается по прямой линии между по меньшей мере одним входным отверстием (26) или одним выходным отверстием (28) и концом дуги окружности.

8. Кольцевой электрод (1) по любому из пп. 3-7, отличающийся тем, что по меньшей мере одно из входных отверстий (26) или одно из выходных отверстий (28) расположено ближе к центру (D) кольцевого электрода (1), чем к его контактной поверхности (2).

9. Кольцевой электрод (1) по любому из пп. 1-8, отличающийся тем, что содержит центральную полость (14), окруженную буртиком (16), выполненным с возможностью центрировать кольцевой электрод (1) на втулке сварочной машины (60).

10. Кольцевой электрод (1) по п. 9, отличающийся тем, что кольцевой электрод (1) состоит из меди и по меньшей мере еще одного металла.

11. Сварочная машина (60) для шовной сварки первого листа (52) и второго листа (54) резервуара хранения и/или транспортировки сжиженного природного газа, содержащая по меньшей мере один кольцевой электрод (1) по любому из пп. 1-10.

12. Сварочная машина (60) по п. 11, которая выполнена с возможностью нанесения сварного шва непрерывным движением со скоростью не менее двух с половиной метров в минуту.

13. Сварочная машина (60) по п. 11 или 12, в которой первое входное отверстие (26a) первого контура охлаждения (22) диаметрально противоположно второму входному отверстию (26b) второго контура охлаждения (24), а первое выходное отверстие (28a) первого контура охлаждения (22) диаметрально противоположно второму выходному отверстию (28b) второго контура охлаждения (24).

| CN 103331510 А, 02.10.2013 | |||

| Головка для роликовой сварки | 1982 |

|

SU1055606A1 |

| Сигнализатор предельных уровней воды в паровом котле | 1956 |

|

SU107989A1 |

| Лентопротяжный механизм | 1987 |

|

SU1790003A1 |

| KR 20100064449 A, 15.01.2015. | |||

Авторы

Даты

2024-06-24—Публикация

2020-11-27—Подача