ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области обеспечения качества при добыче угля, в частности к системе обеспечения качества водной среды для угольного забоя.

УРОВЕНЬ ТЕХНИКИ

Угольным забоем называют первый участок добычи угля, он является важной территорией, используемой для размещения угледобывающего оборудования и проведения операций по добыче угля. Вышеупомянутое угледобывающее оборудование включает в себя установки гидравлической крепи для добычи угля, включающую в себя, в свою очередь, насосы, клапаны, гидравлические цилиндры, трубопроводы и многие другие устройства, необходимые для функционирования рабочей среды.

Обычно используемой рабочей средой является эмульсия. Эмульсия образуется путем смешивания воды и масла в специальном аппарате для приготовления смеси. Однако в современных технических условиях трудно стабилизировать, а также точно измерить соотношение компонентов эмульсии. Более того, для некоторых рабочих условий этого недостаточно для желаемой компоновки аппарата для приготовления смеси. Кроме того, загрязнение окружающей среды может быть легко вызвано попаданием в нее эмульсии. Такое множество проблем, связанных с эмульсией, очень пагубно сказывается на обеспечении бесперебойного проведения горнодобывающих работ.

В CN 204436430U (01.07.2015) предложена система подачи и возврата рабочей жидкости для угольной шахты, содержащая устройство для очистки и умягчения подаваемой воды, автоматическое дозирующее устройство, насосную станцию для эмульсии, станцию фильтрации возвратной жидкости, гидравлическую опорную раму и фильтрационную станцию высокого давления. Устройство для очистки и умягчения подаваемой воды состоит из обезжелезивающего фильтра, механического фильтра, ионообменника и фильтра с активированным углем. Ионообменник соединен с автоматическим дозирующим устройством, выдающим эмульсию на насосную станцию для эмульсии. Насосная станция для эмульсии соединена с фильтрационной станцией высокого давления, которая соединена с гидравлической опорной рамой. Станция фильтрации возвратной жидкости также соединена с гидравлической опорной рамой и насосной станцией для эмульсии. В техническом решении, раскрытом в CN 204436430U, в качестве рабочей жидкости используют эмульсию, так что ему присущи недостатки, обсуждаемые выше.

В связи с этим автор настоящего изобретения предусматривает использование только воды в качестве рабочей среды. Однако в настоящее время отсутствует соответствующая система контроля качества воды как рабочей среды на самом объекте. На практике некачественная вода может вызывать появление ржавчины и эрозию соответствующих компонентов установки гидравлической крепи. Это, несомненно, значительно сокращает срок службы установки гидравлической крепи и увеличивает затраты на техническое обслуживание при проведении горнодобывающих работ.

Поэтому было бы желательно разработать систему, которая может способствовать снижению затрат на техническое обслуживание при проведении горнодобывающих работ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом вышеуказанной проблемы в настоящем изобретении предлагается система обеспечения качества рабочей среды для угольного забоя, позволяющая существенно снизить затраты на техническое обслуживание при проведении горнодобывающих работ.

В соответствии с настоящим изобретением предлагается система обеспечения качества рабочей среды для угольного забоя, при этом рабочей средой является вода, и система содержит: механизм использования рабочей среды; механизм хранения рабочей среды, связанный с механизмом использования рабочей среды, для подачи рабочей среды в механизм использования рабочей среды; и первый механизм контроля, расположенный между механизмом хранения рабочей среды и механизмом использования рабочей среды и сообщающийся с ними, для определения качества рабочей среды, протекающей от механизма хранения рабочей среды к механизму использования рабочей среды. Если первый механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, подача рабочей среды из механизма хранения рабочей среды в механизм использования рабочей среды прекращается.

С помощью вышеуказанной системы в случаях, когда рабочая среда не соответствует стандарту, подача рабочей среды к механизму использования рабочей среды (например, к гидравлической крепи) может быть вовремя остановлена. Таким образом, преимущество состоит в том, что удается избежать подачи в гидравлическую крепь рабочей среды с качеством ниже стандартного, тем самым предотвращая коррозию, образование накипи и/или засорение соответствующих элементов в механизме использования рабочей среды. Это выгодно для увеличения срока службы механизма использования рабочей среды и снижения затрат на техническое обслуживание при проведении горнодобывающих работ.

В одном варианте насос для рабочей среды расположен между первым механизмом контроля и механизмом использования рабочей среды и сообщается с ними для перекачки рабочей среды из механизма хранения рабочей среды в механизм использования рабочей среды. Если первый механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, первый механизм контроля управляет насосом для рабочей среды так, чтобы остановить подачу рабочей среды в механизм использования рабочей среды.

В одном варианте реализации изобретения, если первый механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, механизму хранения рабочей среды направляется сигнал для проверки механизма хранения рабочей среды.

В одном варианте реализации изобретения механизм хранения рабочей среды представляет собой резервуар для жидкости с плавающей крышей, содержащий корпус резервуара для содержания в нем рабочей среды и плавающую крышу, расположенную в корпусе резервуара и выполненную с возможностью плавания на уровне жидкой рабочей среды. Если первый механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, резервуару для жидкости с плавающей крышей подается сигнал для проверки плавающей крыши.

В одном варианте реализации изобретения система дополнительно содержит механизм подготовки рабочей среды, сообщающийся с механизмом хранения рабочей среды, для приема пред-среды из источника среды и проведения ее обработки для получения рабочей среды, а также подачи рабочей среды в механизм хранения рабочей среды.

В одном варианте реализации изобретения система дополнительно содержит второй механизм контроля, расположенный между механизмом подготовки рабочей среды и механизмом хранения рабочей среды и сообщающийся с ними, для определения качества рабочей среды, подаваемой из механизма подготовки рабочей среды в механизм хранения рабочей среды. Если второй механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, механизму подготовки рабочей среды направляется аварийный сигнал, указывающий на необходимость технического обслуживания и/или проверки механизма подготовки рабочей среды.

В одном варианте реализации изобретения система дополнительно содержит третий механизм контроля, сообщающийся с механизмом использования рабочей среды, для определения качества рабочей среды, выходящей из механизма использования рабочей среды. Если третий механизм контроля обнаруживает, что качество рабочей среды соответствует стандарту, третий механизм контроля подает рабочую среду в механизм хранения рабочей среды для повторного использования.

В одном варианте реализации изобретения система дополнительно содержит механизм подготовки рабочей среды, сообщающийся с механизмом хранения рабочей среды, для приема пред-среды из источника среды и проведения ее обработки для получения рабочей среды, а также подачи рабочей среды в механизм хранения рабочей среды. Если третий механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, третий механизм контроля подает рабочую среду в механизм хранения рабочей среды для повторного использования.

В одном варианте реализации изобретения, если третий механизм контроля обнаруживает, что качество рабочей среды ниже стандартного, третий механизм контроля подает рабочую среду в распылительный механизм.

В одном варианте реализации изобретения качество рабочей среды ниже стандартного, если значение рН рабочей среды меньше 6 или больше 9 и/или электрическая проводимость рабочей среды больше 300 мкСм/см.

По сравнению с предшествующим уровнем техники настоящее изобретение имеет следующие преимущества. С помощью вышеуказанной системы в случаях, когда рабочая среда не соответствует стандарту, подача рабочей среды к механизму использования рабочей среды (например, к гидравлической крепи) может быть вовремя остановлена. Таким образом, преимущество состоит в том, что удается избежать подачи в гидравлическую крепь рабочей среды с качеством ниже стандартного, тем самым предотвращая коррозию, образование накипи и/или засорение соответствующих элементов в механизме использования рабочей среды. Это выгодно для увеличения срока службы механизма использования рабочей среды и снижения затрат на техническое обслуживание при проведении горнодобывающих работ.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее настоящее изобретение будет описано более подробно со ссылками на прилагаемые графические материалы. В прилагаемых графических материалах:

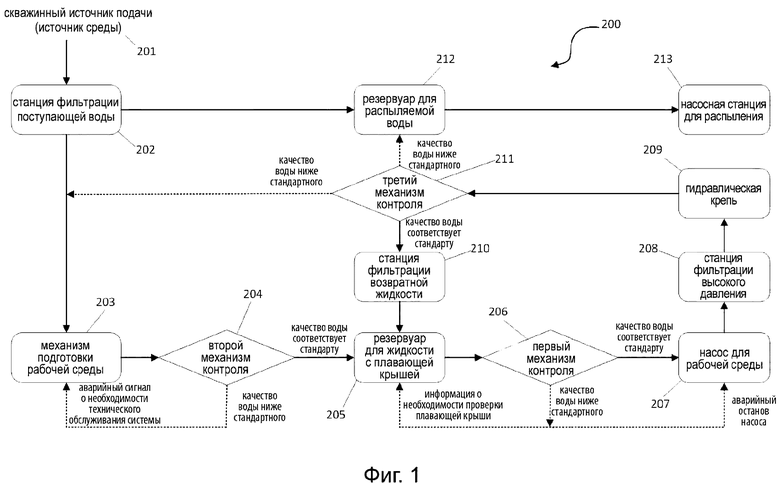

на Фиг. 1 схематически изображена система обеспечения качества рабочей среды для угольного забоя согласно варианту реализации изобретения настоящего изобретения.

В графических материалах одинаковые номера позиций используются для обозначения одних и тех же компонентов. Графические материалы выполнены не в реальном масштабе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет дополнительно ниже в связи с прилагаемыми графическими материалами.

На Фиг. 1 схематично изображен один вариант реализации системы 200 обеспечения качества рабочей среды для угольного забоя в соответствии с настоящим изобретением.

Как показано на Фиг. 1, система 200 содержит механизм использования рабочей среды, такой как гидравлическая крепь 209. Система 200 также содержит механизм хранения рабочей среды, такой как резервуар 205 для жидкости с плавающей крышей. Система 200 дополнительно содержит первый механизм 206 контроля, расположенный между резервуаром 205 для жидкости с плавающей крышей и гидравлической крепью 209 и сообщающийся с ними, для определения качества рабочей среды, подаваемой из резервуара 205 для жидкости с плавающей крышей в гидравлическую крепь 209. Если первый механизм 206 контроля обнаружит, что качество рабочей среды ниже стандартного, подача рабочей среды из резервуара 205 для жидкости с плавающей крышей в гидравлическую крепь 209 будет прекращена.

В случае описанной выше конструкции, если рабочая среда не соответствует стандарту, подачу рабочей среды к гидравлической крепи 209 можно вовремя остановить. Таким образом, преимущество состоит в том, что удается избежать подачи в гидравлическую крепь 209 рабочей среды с качеством ниже стандартного, тем самым предотвращая коррозию, образование накипи и/или засорение соответствующих элементов гидравлической крепи 209. Это выгодно для увеличения срока службы гидравлической крепи 209 и снижения затрат на техническое обслуживание при проведении горнодобывающих работ.

Следует понимать, что другие типы механизмов хранения рабочей среды и/или механизмов использования рабочей среды также подходят для использования в системе 200, раскрытой в данном документе, при условии отсутствия явного конфликта.

Как также показано на Фиг. 1, насос 207 для рабочей среды (например, насосная станция, в особенности плунжерный насос высокого давления) расположен между первым механизмом 206 контроля и гидравлической крепью 209 и сообщается с ними. Насос 207 для рабочей среды предназначен для перекачки рабочей среды из резервуара 205 для жидкости с плавающей крышей в гидравлическую крепь 209. Если первый механизм 206 контроля обнаруживает, что качество рабочей среды ниже стандартного, первый механизм 206 контроля будет управлять насосом 207 для рабочей среды так, чтобы остановить подачу рабочей среды к гидравлической крепи 209.

Кроме того, в предпочтительном варианте реализации изобретения между насосом 207 для рабочей среды и гидравлической крепью 209 может быть дополнительно расположена соответствующая станция 208 фильтрации, предпочтительно станция 208 фильтрации высокого давления. Станция фильтрации может удалять примеси, такие как взвешенные частицы, коллоиды и т.п., из рабочей среды до того, как она попадет в гидравлическую крепь 209, чтобы предотвратить загрязнение и засорение гидравлической крепи, электрогидравлических клапанов или других механизмов из-за наличия примесей. В данной системе, если используется станция 208 фильтрации высокого давления, фильтрация может выполняться при относительно высоком давлении с лучшим фильтрующим действием. В данном случае высокое давление означает около 30 МПа или более. Номинальное давление станции 208 фильтрации высокого давления составляет приблизительно 37,5 МПа.

Как показано на Фиг. 1, если первый механизм 206 контроля обнаруживает, что качество рабочей среды ниже стандартного, он также может направить сигнал резервуару 205 для жидкости с плавающей крышей для проверки. Резервуар 205 для жидкости с плавающей крышей содержит корпус резервуара для содержания в нем рабочей среды и плавающую крышу, расположенную в корпусе резервуара. Плавающая крыша выполнена с возможностью плавания на уровне жидкой рабочей среды, тем самым по возможности избегая образования полости в резервуаре и, таким образом, предотвращая контакт рабочей среды в корпусе резервуара с воздухом. Предпочтительно, если первый механизм 206 контроля обнаруживает, что качество рабочей среды ниже стандартного, он направляет сигнал резервуару 205 для жидкости с плавающей крышей для проверки расположенной в нем плавающей крыши, чтобы предпочтительно проверить, нет ли проблемы с плавающей крышей.

Система 200 также содержит механизм 203 подготовки рабочей среды, сообщающийся с резервуаром 205 для жидкости с плавающей крышей. Механизм 203 подготовки рабочей среды используется для приема пред-среды из источника среды (например, воды из скважинного источника подачи) 201 и проведения обработки пред-среды для получения рабочей среды. Механизм 203 подготовки рабочей среды может подавать подготовленную рабочую среду в резервуар 205 для жидкости с плавающей крышей. Система 200 дополнительно содержит второй механизм контроля 204, расположенный между механизмом 203 подготовки рабочей среды и резервуаром 205 для жидкости с плавающей крышей и сообщающийся с ними. Второй механизм 204 контроля используется для определения качества рабочей среды, подаваемой из механизма 203 подготовки рабочей среды в резервуар 205 для жидкости с плавающей крышей. Если второй механизм 204 контроля обнаруживает, что качество рабочей среды ниже стандартного, механизму 203 подготовки рабочей среды направляется аварийный сигнал, указывающий на необходимость технического обслуживания и/или проверки механизма 203 подготовки рабочей среды.

Предпочтительно станция 202 фильтрации поступающей воды расположена между источником 201 среды и механизмом 203 подготовки рабочей среды и сообщается с ними. Соответственно, пред-среда может проходить фильтрацию перед подачей в механизм 203 подготовки рабочей среды, что позволяет избежать повреждения механизма 203 подготовки рабочей среды. В варианте реализации изобретения, проиллюстрированном на Фиг. 1, вода, отфильтрованная станцией 203 фильтрации приточной воды, также может подаваться в распылительный механизм, например, в резервуар 212 для распыляемой воды на Фиг. 1. Резервуар 212 для распыляемой воды может подавать рабочую среду в насосную станцию 213 для распыления, тем самым реализуя эффект распыления. Например, вода, отфильтрованная станцией 203 фильтрации поступающей воды, может по мере необходимости подаваться в резервуар 212 для распыляемой воды для распыления.

Система 200 дополнительно содержит третий механизм 211 контроля, сообщающийся с гидравлической крепью 209. Третий механизм 211 контроля используется для определения качества рабочей среды, покидающей механизм использования рабочей среды. Если третий механизм 211 контроля определяет, что качество рабочей среды соответствует стандарту, третий механизм 211 контроля подает рабочую среду в резервуар 205 для жидкости с плавающей крышей.

Кроме того, если третий механизм 211 контроля обнаруживает, что качество рабочей среды ниже стандартного, третий механизм 211 контроля может снова подавать рабочую среду с качеством ниже стандартного в механизм 203 подготовки рабочей среды для повторной очистки, тем самым обеспечивая повторное использование рабочей среды.

В альтернативном варианте, если третий механизм 211 контроля обнаруживает, что качество рабочей среды ниже стандартного, третий механизм 211 контроля также может подавать рабочую среду в распылительный механизм. Распылительный механизм может содержать, например, резервуар 212 для распыляемой воды согласно Фиг. 1 и насосную станцию 213 для распыления, подсоединенную ниже по потоку относительно резервуара 212 для распыляемой воды. Таким образом, можно полностью и эффективно использовать рабочую среду с качеством ниже стандартного.

Предпочтительно третий механизм 211 контроля может сначала определять, заполнен ли резервуар 205 для жидкости с плавающей крышей. В противном случае в механизм 203 подготовки рабочей среды будет предпочтительно подаваться рабочая среда с качеством ниже стандартного; в противном случае рабочая среда будет подаваться в резервуар 212 для распыляемой воды.

В предпочтительном варианте реализации изобретения станция 210 фильтрации возвратной жидкости расположена между третьим механизмом 211 контроля и резервуаром 205 для жидкости с плавающей крышей и сообщается с ними. Рабочая среда, выводимая из третьего механизма 211 контроля, сначала фильтруется станцией 210 фильтрации возвратной жидкости, а затем подается в резервуар 205 для жидкости с плавающей крышей для рециклирования. Станция 210 фильтрации возвратной жидкости предназначена для предотвращения попадания примесей в резервуар 205 для жидкости с плавающей крышей. Номинальное давление станции 210 фильтрации возвратной жидкости предпочтительно составляет около 2,5 МПа, а ее мелкодисперсность предпочтительно составляет около 25 мкм.

Рабочей средой, используемой в системе 200 по настоящему изобретению, является вода. Например, вода в данном варианте может быть водой, обработанной только первичным обессоливанием методом обратного осмоса, но не вторичным или более обратным осмосом, или водой, обработанной обессоливанием методом непрерывного электрического воздействия. В альтернативном варианте можно напрямую использовать местную водопроводную или шахтную воду, если она отвечает соответствующим требованиям. Электропроводность такой воды составляет менее 300 мкСм/см, а значение рН находится в диапазоне от 6 до 9. В этом случае компоненты, контактирующие с водой, такие как насосные станции, клапаны крепи, масляные цилиндры, трубопроводная арматура и т.п., изготовляют из коррозионно-стойких материалов с обработкой поверхности, чтобы предотвратить их ржавление или коррозию.

Первый механизм 206 контроля, второй механизм 204 контроля и третий механизм 211 контроля в основном определяют значение рН и/или электропроводность рабочей среды. Если результаты обнаружения находятся в указанных выше пределах, делается вывод, что качество рабочей среды соответствует стандарту; в противном случае приходят к выводу, что качество рабочей среды не соответствует стандарту.

Следует понимать, что распылительный механизм в настоящем изобретении также может быть заменен другими механизмами или устройствами, использующими воду, чтобы полностью использовать водные ресурсы.

Вышеупомянутая система 200 (особенно предусмотренные в ней механизмы контроля) способствует тому, чтобы качество рабочей среды, подаваемой в механизм использования рабочей среды, соответствовало стандарту. Следовательно, выгода состоит в возможности избежать коррозии, образования накипи, засорения и т.п.компонентов гидравлической крепи 209, а также снизить затраты на техническое обслуживание при проведении горнодобывающих работ. В частности, вышеупомянутая система 200 эффективно реализует рециклирование и повторное использование водной среды, и водная среда вне циркуляционного контура также может быть полностью использована.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты реализации изобретения, могут быть внесены различные модификации, и компоненты могут быть заменены эквивалентами без отклонения от объема настоящего изобретения. В частности, при условии отсутствия конструкционного конфликта каждый технический признак, упомянутый в каждом варианте реализации изобретения, может комбинироваться любым образом. Настоящее изобретение не ограничивается раскрытыми в данном документе конкретными вариантами реализации изобретения, а включает в себя все технические решения в пределах объема формулы изобретения.

Изобретение относится к системе обеспечения качества рабочей среды для угольного забоя. Техническим результатом является повышение срока службы установки гидравлической крепи. В системе в качестве рабочей средой является вода. Система содержит механизм использования рабочей среды. Также система содержит механизм хранения рабочей среды, связанный с механизмом использования рабочей среды, для подачи рабочей среды в механизм использования рабочей среды. Также система содержит первый механизм контроля, расположенный между механизмом хранения рабочей среды и механизмом использования рабочей среды и сообщающийся с ними. Если первый механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, подача рабочей среды из механизма хранения рабочей среды в механизм использования рабочей среды прекращается. Также система содержит третий механизм контроля, сообщающийся с механизмом использования рабочей среды, для определения качества рабочей среды, выходящей из механизма использования рабочей среды. Если третий механизм контроля обнаруживает, что рабочая среда имеет значение рН от 6 до 9 и/или электропроводность рабочей среды имеет значение 300 мкСм/см или менее, третий механизм контроля подает рабочую среду в механизм хранения рабочей среды для повторного использования. 7 з.п. ф-лы, 1 ил.

1. Система обеспечения качества рабочей среды для угольного забоя, в которой рабочей средой является вода, и система содержит:

механизм использования рабочей среды;

механизм хранения рабочей среды, связанный с механизмом использования рабочей среды, для подачи рабочей среды в механизм использования рабочей среды;

первый механизм контроля, расположенный между механизмом хранения рабочей среды и механизмом использования рабочей среды и сообщающийся с ними, для определения качества рабочей среды, протекающей от механизма хранения рабочей среды к механизму использования рабочей среды,

при этом, если первый механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, подача рабочей среды из механизма хранения рабочей среды в механизм использования рабочей среды прекращается; и

третий механизм контроля, сообщающийся с механизмом использования рабочей среды, для определения качества рабочей среды, выходящей из механизма использования рабочей среды, при этом, если третий механизм контроля обнаруживает, что рабочая среда имеет значение рН от 6 до 9 и/или электропроводность рабочей среды имеет значение 300 мкСм/см или менее, третий механизм контроля подает рабочую среду в механизм хранения рабочей среды для повторного использования.

2. Система по п. 1, отличающаяся тем, что насос для рабочей среды расположен между первым механизмом контроля и механизмом использования рабочей среды и сообщается с ними для перекачки рабочей среды из механизма хранения рабочей среды в механизм использования рабочей среды, и

при этом, если первый механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, первый механизм контроля управляет насосом для рабочей среды так, чтобы остановить перекачку рабочей среды в механизм использования рабочей среды.

3. Система по п. 1, отличающаяся тем, что, если первый механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, механизму хранения рабочей среды направляется сигнал для проверки механизма хранения рабочей среды.

4. Система по п. 3, отличающаяся тем, что механизм хранения рабочей среды представляет собой резервуар для жидкости с плавающей крышей, содержащий корпус резервуара для содержания в нем рабочей среды и плавающую крышу, расположенную в корпусе резервуара и выполненную с возможностью плавания на уровне жидкой рабочей среды, и

при этом, если первый механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, резервуару для жидкости с плавающей крышей подается сигнал для проверки плавающей крыши.

5. Система по п. 1, отличающаяся тем, что система дополнительно содержит механизм подготовки рабочей среды, сообщающийся с механизмом хранения рабочей среды, для приема пред-среды из источника воды и проведения обработки для получения рабочей среды, а также подачи рабочей среды в механизм хранения рабочей среды.

6. Система по п. 5, отличающаяся тем, что система дополнительно содержит второй механизм контроля, расположенный между механизмом подготовки рабочей среды и механизмом хранения рабочей среды и сообщающийся с ними, для определения качества рабочей среды, подаваемой из механизма подготовки рабочей среды в механизм хранения рабочей среды, и

при этом, если второй механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, механизму подготовки рабочей среды направляется аварийный сигнал, указывающий на необходимость технического обслуживания и/или проверки механизма подготовки рабочей среды.

7. Система по п. 1, отличающаяся тем, что система дополнительно содержит механизм подготовки рабочей среды, сообщающийся с механизмом хранения рабочей среды, для приема пред-среды из источника среды и проведения обработки для получения рабочей среды, а также подачи рабочей среды в механизм хранения рабочей среды, и

при этом, если третий механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, третий механизм контроля подает рабочую среду в механизм хранения рабочей среды для рециклирования рабочей среды после повышения качества рабочей среды до уровня, при котором она имеет значение рН от 6 до 9 и/или ее электропроводность имеет значение 300 мкСм/см или менее.

8. Система по п. 1, отличающаяся тем, что, если третий механизм контроля обнаруживает, что рабочая среда имеет значение рН меньше 6 или больше 9 и/или электропроводность рабочей среды больше 300 мкСм/см, третий механизм контроля подает рабочую среду в распылительный механизм.

| CN 204436430 U, 01.07.2015 | |||

| CN 202155173 U, 07.03.2012 | |||

| СПОСОБ КОНТРОЛЯ ПЛАВАЮЩЕЙ КРЫШИ РЕЗЕРВУАРА | 2012 |

|

RU2607312C2 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ КАЧЕСТВА ПИТЬЕВОЙ ВОДЫ, СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА ПИТЬЕВОЙ ВОДЫ, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НАПИТКОВ, СПОСОБ ИЗГОТОВЛЕНИЯ НАПИТКОВ | 2012 |

|

RU2519380C2 |

| CN 105041363 А, 11.11.2015. | |||

Авторы

Даты

2024-06-25—Публикация

2020-10-23—Подача