Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному стальному листу, пригодному для штамповки, для использования в автомобилях, бытовой технике и т.п. Настоящее изобретение также относится к способу изготовления высокопрочного стального листа.

Известный уровень техники

В последние годы существует высокий спрос на улучшение топливной эффективности автомобилей для сокращения выбросов CO2 для защиты окружающей среды. Кроме того, существует высокий спрос на повышение безопасности (в частности, улучшение безопасности при столкновении транспортных средств) для обеспечения безопасности пассажиров при столкновении автомобилей. Соответственно, в настоящее время активно разрабатывается повышение прочности корпуса автомобильного транспортного средства, а также снижение веса.

Однако одновременное снижение веса и повышение прочности корпуса автомобильного транспортного средства требует снижения толщины стального листа для снижения веса за счет значительного увеличения прочности материала деталей транспортного средства без снижения их жесткости. В связи с этим, в последние годы высокопрочный стальной лист активно используется для конструктивных элементов автомобилей.

Чем выше прочность стального листа для использования в конструктивных элементах автомобиля, тем меньше может быть толщина листа для конструктивного элемента, обеспечивая тем самым больший эффект снижения веса транспортного средства. Поэтому производители автомобилей, как правило, используют высокопрочные стальные листы, предел прочности при растяжении (TS) которых составляет, по меньшей мере, 390 МПа, например, для материалов панелей внутренней и внешней обшивки кузова транспортного средства.

Однако большинство из таких конструктивных элементов автомобиля с использованием такого стального листа в качестве материала панелей внутренней и внешней обшивки, как описано выше, подвергают штамповке. Стальной лист для конструктивного элемента автомобиля, таким образом, должен иметь хорошую штампуемость. В связи с этим большинство обычных высокопрочных стальных листов обладают значительно более низкой формуемостью, пластичностью, способностью к глубокой вытяжке и т.п., чем стандартные листы из мягкой стали, оставляя возможность для улучшения.

JP S56-139654 A (PTL 1), например, раскрывает для решения вышеописанной проблемы формуемости технологию получения стального листа с пределом прочности при растяжении (TS) до 440 МПа: добавку к ультранизкоуглеродистому стальному листу, имеющему хорошую формуемость, достаточного количества Ti и Nb для фиксации растворенного углерода и растворенного азота в стали, чтобы получить IF (сталь с небольшим количеством металлических включений) сталь; и дополнительно добавку элементов, вызывающих растворное упрочнение, таких как Si, Mn и P, к полученной таким образом IF стали.

В частности, PTL 1 раскрывает способ получения холоднокатаного стального листа с высокой прочностью при растяжении, имеющего превосходную формуемость, прочность при растяжении класса 35-45 кг/мм2 (класс 340-440 МПа), не подверженного старению, и с химическим составом, включающим С: 0,002-0,015%, Nb: (С%×3)-(С%×8+0,020%), Si: 1,2%, Mn: 0,04-0,8%, Р: 0,03-0,10%.

Лист из многофазной стали промышленно выпускался для стального листа, имеющего предел прочности при растяжении (TS), по меньшей мере, 590 МПа, известные примеры которого включают лист из DP (двухфазной) стали, имеющей двухфазную структуру, т.е. ферритно-мартенситную структуру и лист из TRIP (трехфазной) стали, с дополнительным использованием остаточного аустенита (γ). Лист из DP стали обычно характеризуется относительно высокой способностью к деформационному упрочнению, хотя у него относительно низкий технический предел текучести, за счет остаточной деформации вокруг мартенсита. TRIP стальной лист обычно характеризуется относительно высоким однородным относительным удлинением за счет индуцированной пластичности фазового превращения мартенсита.

Механические свойства высокопрочного стального листа обычно оценивают по механическим свойствам при растяжении в определенном направлении (например, в направлении, ортогональном направлению прокатки) стального листа. Такие механические свойства листа из высокопрочной стали, как описано выше, иногда могут быть оценены по критериям Лэнкфорда (r-значение) в направлении прокатки, в направлении под углом в 45° по отношению к направлению прокатки, и в направлении, под углом 90° по отношению к направлению прокатки, когда необходимо исследовать плоскостную анизотропию r-значений (Δγ). Однако в результате детального анализа фактически штампованных стальных листов было установлено, что механические свойства (в частности, величина относительного удлинения) стального листа в направлении с относительно низкой пластичностью, а не в направлении, по которому обычно оценивают механические свойства, определяют формуемость стального листа.

Что касается плоскостной анизотропии, JP 2004-197155 A (PTL 2) раскрывает способ получения холоднокатаного стального листа, имеющего хорошую способность к термоупрочнению и относительно низкую плоскостную анизотропию, подходящего для элементов внешних панелей транспортных средств. В соответствии со способом по PTL 2, по-видимому, можно сделать совместимыми плоскостную анизотропию и сопротивление вдавливанию стального листа заданием r-значения плоскостной анизотропии, то есть Δγ, стального листа в соответствии с содержанием углерода и степенью обжатия холодной прокатки. Однако этот способ требует условий, при которых охлаждение должно быть начато в течение двух секунд после завершения горячей прокатки и охлаждение должно осуществляться со скоростью охлаждения, по меньшей мере, 70°C/секунду (70°C/с) в диапазоне температур 100°C или выше.

В общем, в соответствии со способом PTL 2, возникают проблемы, заключающиеся в том, что фазы, превращенные при низкой температуре, такие как бейнит, должны формироваться быстрым охлаждением после горячей прокатки, чтобы подавить плоскостную анизотропию r-величины стального листа, в результате чего можно получать только холоднокатаный стальной лист, имеющий довольно ограниченный диапазон прочности; и плоскостная анизотропия, в частности, плоскостная анизотропия пластичности не может быть надежно предотвращена, когда изменяется структура стального листа.

Что касается плоскостной анизотропии, JP 2005-256020 А (PTL 3) также раскрывает стальной лист с превосходной стабильностью формы. В частности, PTL 3 раскрывает сталь сложной структуры, содержащей от 1% или более до 25% или менее объемной доли мартенсита, с ферритом или бейнитом в качестве фазы с максимумом объемной доли, в которой соблюдены все условия (i)-(iv), т.е. (i) среднее значение (А) статистического отношения рентгеновских рефлексов {100}<011> к {223}<110> ориентации групп на поверхности листа, по меньшей мере, на 1/2-1/4 толщины листа равно ≥4,0, (ii) среднее значение (В) статистического отношения рентгеновских рефлексов трех ориентаций кристаллического зерна {554}<225>, {111}<112> и {111}<110> равно ≤5,5, (iii) (А)/(В)≥1,5, и (iv) статистическое отношение рентгеновских рефлексов {100}<011> равно или больше, чем статистическое отношение рентгеновских рефлексов {211}<011>; по меньшей мере, одно из r-значений в направлении прокатки и r-значений в направлении под прямым углом к направлению прокатки составляет ≤0,7; анизотропия ΔuEl равномерного относительного удлинения составляет ≤4%; анизотропия ΔLEl местного относительного удлинения ≥2%: и ΔuEl составляет ≤ΔLEl.

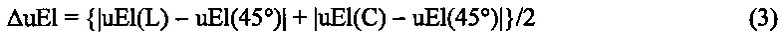

В вышеуказанных условиях, ΔuEl и ΔLEl рассчитывают по следующим соотношениям соответственно.

В соотношениях, uEl(L), uEl(C), uEl(45°) представляют равномерное относительное удлинение, параллельное направлению прокатки (L-направление), равномерное относительное удлинение, ортогональное направлению прокатки (С направление) и равномерное относительное удлинение под углом 45° к направлению прокатки соответственно, и LEl(L), LEl(C), LEl(45°) представляют местное относительное удлинение параллельно направлению прокатки (L направление), местное относительное удлинение ортогонально к направлению прокатки (С направление), и местное относительное удлинение под углом 45° к направлению прокатки соответственно.

Кроме того, PTL 3 по существу требует оптимизации условий чистовой горячей прокатки и задания температуры намотки на границе критической температуры или ниже в соответствии с эквивалентным содержанием Мn в качестве средства для достижения вышеуказанных условий.

Однако в PTL 3 возникают проблемы, заключающиеся в том, что подавление анизотропии равномерного относительного удлинения (ΔuEl) до ≤4% приводит к значительному ограничению диапазона уровня прочности из-за корреляции между абсолютным значением равномерного относительного удлинения и уровнем прочности; и рост {100}<011> текстуры ухудшает способность к вытяжке стального листа.

Список цитированных источников

Патентная литература

PTL 1: JP S56-139654 A

PTL 2: JP 2004-197155 А

PTL 3: JP 2005-256020 А

Краткое изложение существа изобретения

Техническая проблема

Настоящее изобретение направлено на преимущественное решение вышеуказанных проблем, и его цель состоит в создании стального листа высокой прочности, имеющего пониженную анизотропию пластичности для успешного подавления растрескивания при штамповке, а также предпочтительный способ его изготовления.

Решение проблемы

Авторам настоящего изобретения удалось в результате напряженных исследований решить вышеуказанные проблемы в подавлении плоскостной анизотропии пластичности, в частности, плоскостной анизотропии равномерного относительного удлинения стального листа заданием степени обжатия в соответствии с содержанием Ti и Nb для увеличения определенной текстуры стального листа. Настоящее изобретение было выполнено на основе этого успешного исследования.

В частности, основные признаки настоящего изобретения заключаются в следующем.

(1) Высокопрочный стальной лист химического состава, включающего в мас. %:

С: более 0,0005% и менее 0,10%;

Si: 1,5% или менее;

Mn: 0,1% или более и 3,0% или менее;

Р: 0,080% или менее;

S: 0,03% или менее;

раств. Al: 0,01% или более и 0,50% или менее;

N: 0,005% или менее;

по меньшей мере, один элемент, выбранный из Nb: 0,20% или менее и Ti: 0,20% или менее; и

остальное Fe и случайные примеси,

в котором микроструктура стали стального листа содержит 60% или более объемной доли фазы феррита и

при условии, что функция распределения 3D ориентировки кристаллов (функция распределения ориентировки, ODF) представлена {ϕ1, Ф, ϕ2}, интенсивность ODF {0°, 0°, 45°} при Ф=0°, ϕ1=0° и ϕ2=45° составляет 3,0 или менее; и интенсивность ODF {0°, 35°, 45°} при Ф=35°, ϕ1=0° и ϕ2=45° составляет 2,5 или более и 4,5 или менее.

(2) Вышеуказанный высокопрочный стальной лист (1), химический состав которого дополнительно включает в мас. %, по меньшей мере, один элемент, выбранный из V: 0,40% или менее, Cr: 0,50% или менее, Mo: 0,50% или менее, W: 0,15% или менее, Zr: 0,10% или менее, Cu: 0,50% или менее, Ni: 0,50% или менее, В: 0,0050% или менее, Sn: 0,20% или менее, Sb: 0,20% или менее, Ca: 0,010% или менее, Ce: 0,01% или менее, и La: 0,01% или менее.

(3) Способ изготовления высокопрочного стального листа, включающий следующие стадии:

горячей прокатки стального сляба, вышеуказанного химического состава (1) или (2), при температуре на выходе чистовой клети 820°C или выше и 950°C или ниже для получения горячекатаного стального листа;

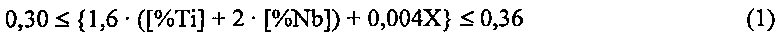

холодной прокатки стального листа при степени обжатия (Х%) такой, что X удовлетворяет соотношению (1) ниже;

непрерывного отжига стального листа в диапазоне температур между температурой рекристаллизации и 900°C; и

последующего охлаждения стального листа.

В формуле (1), [%А] представляет собой содержание элемента "А" в стали (мас. %).

Положительный эффект изобретения

В соответствии с настоящим изобретением, плоскостная анизотропия равномерного относительного удлинения может быть эффективно подавлена, в результате чего можно получить высокопрочный стальной лист, аналогичный по прочности и пластичности в направлении, ортогональном (поперечном) к направлению прокатки, обычному листу и обладающий значительно пониженным формированием трещин при штамповке по сравнению с обычным стальным листом.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые чертежи, где:

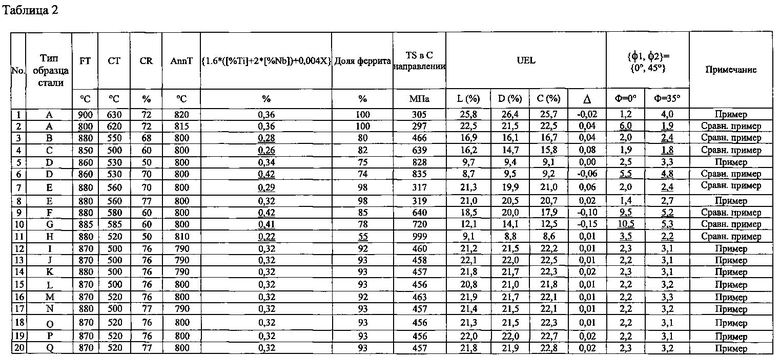

фиг. 1А является графиком, показывающим зависимость между (содержанием Ti, Nb и степенью обжатия) и интенсивностью f(Ф35°) ODF {0°, 35°, 45°}, где Ф=35°, ϕ1=0° и ϕ2=45°;

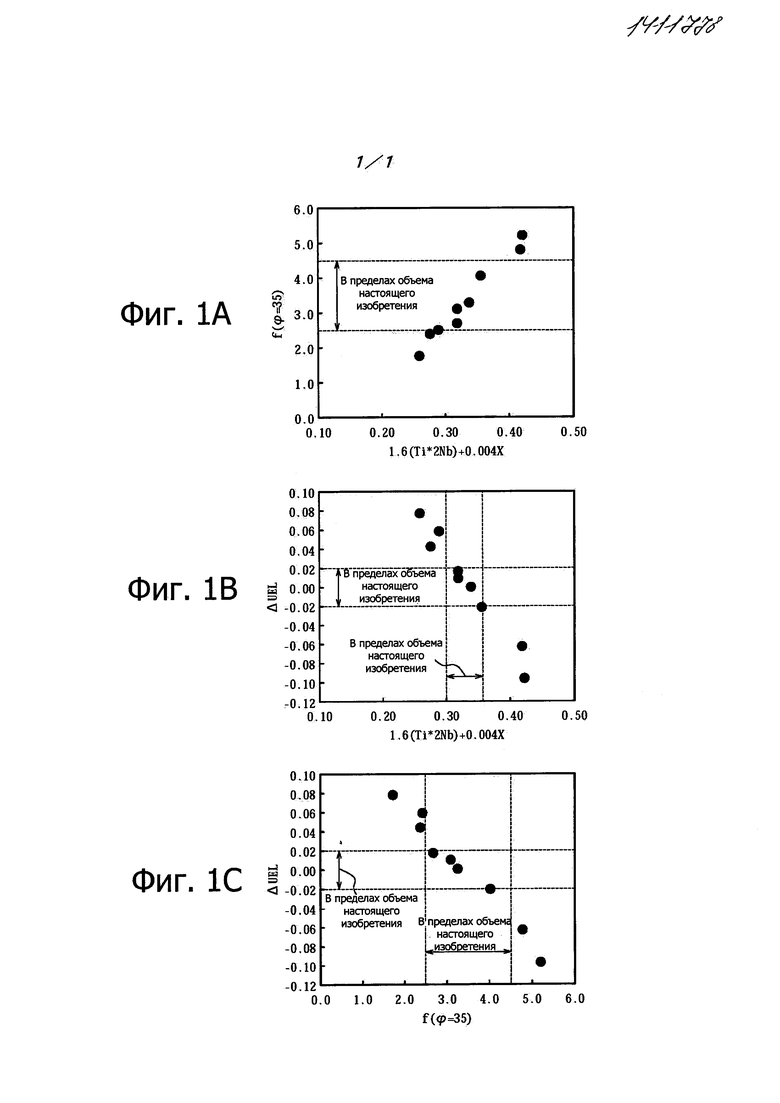

фиг. 1В является графиком, показывающим зависимость между (содержанием Ti, Nb и степенью обжатия) и плоскостной анизотропией (ΔUEL) равномерного относительного удлинения; и

фиг. 1С является графиком, показывающим зависимость между f(Ф35°) и ΔUEL.

Описание осуществлений

Настоящее изобретение будет описано подробно ниже.

Настоящее изобретение основано на новых данных о том, что плоскостная анизотропия пластичности, в частности, при равномерном относительном удлинении стального листа может быть уменьшена заданием степени обжатия холодной прокатки в соответствии с содержанием Ti и Nb, чтобы контролируемо устанавливать интенсивность f(Ф35°) ODF {0°, 35°, 45°}, описанную ниже, на уровне 2,5≤f(Ф35°)≤4,5.

Механизм явления, описанного выше, не ясен. Авторы изобретения считают, что: α-волокно, где его направление <110> параллельно направлению RD, и γ-волокно, где его направление <111> параллельно направлению ND, по-видимому, растут в текстуре холоднокатаного стального листа; r-значение, по-видимому, возрастает, когда, в частности, растет γ-волокно; и настоящее изобретение делает возможным уменьшить анизотропию пластичности холоднокатаного стального листа независимо от накопления других ориентировок, например, γ-волокно, которое предположительно соотносится с r-значением в качестве показателя способности стального листа к глубокой вытяжке, за счет контролируемого задания ODF интенсивности определенной ориентировки, в которой находится α-волокно, где {ϕ1, Ф, ϕ2}={0°, 35°, 45°}, т.е. интенсивность f(Ф35°) ODF {0°, 35°, 45°}, где Ф=35°, ϕ1=0° и ϕ2=45°, составляет 2,5≤f(Ф35°)≤4,5.

Кроме того, было установлено, что Ti и/или Nb должны быть добавлены в заданном количестве, чтобы надлежащим образом подавлять вышеуказанную интенсивность ODF; и, в дополнение к такому соответствующему добавлению Ti и/или Nb в сталь, проведение соответствующей горячей прокатки в области отсутствия рекристаллизации аустенита, холодной прокатки и последующего отжига приводит к искомой структуре текстуры получаемой конечной стали. Соответственно, крайне важно контролировать содержание Ti, Nb и степень обжатия холодной прокатки в заданных диапазонах.

Другими словами, плоскостная анизотропия равномерного относительного удлинения стального листа снижается при соответствии различным вышеописанным условиям. В результате, например, можно изготовить стальной лист, аналогичный по прочности и пластичности в направлении, поперечном к направлению прокатки, обычному листу и обладающий значительно сниженным формированием трещин при штамповке по сравнению с обычным стальным листом.

Далее будут описаны причины, почему химический состав стального листа должен быть ограничен вышеуказанными диапазонами в высокопрочном стальном листе осуществления настоящего изобретения. "%" в химическом составе по настоящему изобретению представляет мас. %, если не указано иное.

С: более 0,0005% и менее 0,10%

Углерод является элементом, необходимым для повышения прочности стального листа, при снижении доли площади вторичной фазы. Однако содержание углерода может быть снижено до 0,0005% (0,0005%, как правило, самый низкий предел содержания углерода в соответствии со стандартными методами отливки слитка) в настоящем изобретении, так как плоскостную анизотропию равномерного относительного удлинения можно соответственно контролировать даже в случае одной фазы феррита, как описано ниже. Содержание углерода, равное или выше 0,10%, слишком увеличивает долю площади вторичной фазы стали, в результате чего пластичность стали ухудшается и становится трудно контролировать плоскостную анизотропию равномерного относительного удлинения в текстуре феррита в результате формирования сетчатой вторичной фазы, окружающей фазу феррита. Соответственно, содержание углерода в стали должно быть менее 0,10%, предпочтительно менее 0,08%.

Si: 1,5% или менее

Кремний вызывает различные эффекты: замедление образование окалины при горячей прокатке для улучшения качества поверхности стального листа; соответствующее замедление реакции сплавления между железной основой и цинком при цинковании или отжига после цинкования; улучшение деформационного упрочнения феррита; и т.п., в результате чего содержание Si предпочтительно составляет, по меньшей мере, 0,01% и более предпочтительно, по меньшей мере, 0,05%. Однако содержание Si более 1,5% не только ухудшает качество внешнего вида стального листа, но и повышает точку превращения α→γ, тем самым делая невозможным проведение горячей прокатки в γ области для существенного изменения текстуры стали. То есть в этом случае слишком высокого содержания Si, плоскостной анизотропии равномерного относительного удлинения стального листа больше не может управляться. Соответственно, содержание Si должно составлять 1,5% или менее и предпочтительно 1,2% или менее.

Mn: 0,1% или более и 3,0% или менее

Марганец не только подавляет ухудшение горячей пластичности, вызванное FeS, но также может быть использован в качестве элемента для растворного упрочнения. Mn добавляют к стали, по меньшей мере, до 0,1%. Содержание Mn менее 0,1% способствует чрезмерному росту зерна в стали, что не является предпочтительным с точки зрения контроля плоскостной анизотропии стали.

Кроме того, марганец увеличивает закалочное упрочнение стали и является эффективным элементом с точки зрения формирования мартенсита, присутствующего во вторичной фазе, чтобы увеличить прочность стали. Марганец добавляют к стали, по меньшей мере, до 1,0%, чтобы реализовать такую многофазную структуру стали, как описана выше. Однако слишком большое содержание Mn снижает температуру превращения α→γ в процессе отжига, что вызывает формирование γ зерна на границах мелкого зерна феррита сразу после рекристаллизации или на границах зерна измельченного при рекристаллизации, тем самым увеличивая и делая неоднородным зерно феррита, и делая вторичную фазу межой, что в результате ухудшает пластичность стального листа и делает невозможным контролировать его плоскостную анизотропию равномерного относительного удлинения. Соответственно, содержание Mn должно составлять 3,0% или менее. Содержание Mn предпочтительно составляет 2,5% или менее, чтобы тщательно контролировать плоскостную анизотропию равномерного относительного удлинения стального листа.

Р: 0,080% или менее

Фосфор обычно используют в качестве элемента для растворного упрочнения. Кроме того, было установлено, что добавление фосфора в очень небольшом количестве вызывает значительный эффект улучшения закалочного упрочнения стали. Содержание фосфора предпочтительно составляет, по меньшей мере, 0,005%, более предпочтительно, по меньшей мере, 0,010%, и более предпочтительно, по меньшей мере, 0,015% для получения достаточно хороших эффектов добавления фосфора, как описано выше. Однако содержание фосфора в стали, превышающее 0,080%, значительно затрудняет реакцию сплавления между железной основой и слоем покрытия, ухудшается сопротивление к измельчению и свариваемость стали. Соответственно, содержание фосфора должно составлять 0,080% или менее и предпочтительно 0,050% или менее.

S: 0,03% или менее

Слишком высокое содержание серы в стали приводит к слишком большому выделению MnS в стали, тем самым ухудшая пластичность, такую как относительное удлинение и пригодность к отбортовке, и, следовательно, в штампуемости конченого стального листа. Кроме того, сера имеет тенденцию к ухудшению пластичности горячего сляба и облегчает образование поверхностных дефектов на слябах. А также сера незначительно ухудшает коррозионную стойкость стали. Таким образом, содержание серы в стали должно составлять 0,03% или менее. Содержание серы предпочтительно составляет 0,01% или менее и более предпочтительно 0,002% или менее с точки зрения достаточного улучшения пластичности и коррозионной стойкости.

Раств. Al: 0,01% или более и 0,50% или менее

Алюминий может быть использован в качестве раскислителя стали и вызывает эффект фиксации растворенного азота для повышения стойкости к старению при комнатной температуре. Соответственно, содержание алюминия (в виде раств. Al) в стали должно составлять, по меньшей мере, 0,01%. Однако добавление алюминия к стали более 0,50% значительно увеличивает себестоимость продукции и вызывает поверхностные дефекты конечного стального листа. Соответственно, содержание Al в стали должно составлять 0,50% или менее и предпочтительно 0,08% или менее.

N: 0,005% или менее

Содержание азота в стали предпочтительно снижают насколько возможно, потому что слишком высокое содержание азота ухудшает стойкость к старению при комнатной температуре стали и требует добавления больших количеств Al и Ti, чтобы снизить ухудшение. Таким образом, верхний предел содержания азота составляет 0,005%.

По меньшей мере, один элемент, выбранный из Nb: 0,20% или менее и Ti: 0,20% или менее.

Nb: 0,20% или менее

Ниобий является важным элементом в настоящем изобретении, поскольку Nb измельчает зерно структуры стали и подавляет рекристаллизацию аустенита в процессе горячей прокатки, чтобы сделать возможным контроль плоскостной анизотропии равномерного относительного удлинения стального листа после холодной прокатки и отжига. Однако содержание Nb в стали, превышающее 0,20%, не только значительно увеличивает стоимость изготовления, но также приводит к избыточному росту текстуры при горячей прокатке и избыточному увеличению температуры рекристаллизации, делая тем самым невозможным контроль плоскостной анизотропии равномерного относительного удлинения конечного стального листа. Таким образом, содержание Nb должно составлять 0,20% или менее и предпочтительно 0,12% или менее. Содержание Nb в стали предпочтительно составляет, по меньшей мере, 0,005%, чтобы получить достаточно хорошие вышеуказанные эффекты.

Ti: 0,20% или менее

Титан является важным элементом в настоящем изобретении, так как Ti измельчает зерно структуры стали и подавляет рекристаллизацию аустенита в процессе горячей прокатки, чтобы сделать возможным контроль плоскостной анизотропии равномерного относительного удлинения стального листа после холодной прокатки и отжига. Однако содержание Ti в стали, превышающее 0,20%, не только значительно увеличивает стоимость изготовления, но также приводит к избыточному росту текстуры при горячей прокатке и избыточному увеличению температуры рекристаллизации, делая тем самым невозможным контроль плоскостной анизотропии равномерного относительного удлинения конечного стального листа. Соответственно, содержание Ti должно составлять 0,20% или менее и предпочтительно 0,12% или менее. Содержание Ti в стали предпочтительно составляет, по меньшей мере, 0,005%, чтобы получить достаточно хорошие вышеуказанные эффекты.

В дополнение к вышеописанным основным компонентам, химический состав высокопрочного стального листа осуществления настоящего изобретения может содержать другие элементы, такие как V, Cr, Mo, W, Zr, Cu, Ni, B, Sn, Sb, Ca, Ce и La с содержанием, показанным ниже.

V: 0,40% или менее

Ванадий является элементом, который улучшает закалочное упрочнение без значительного ухудшения качества покрытия или металлического покрытия и коррозионной стойкости стального листа. Таким образом, ванадий можно использовать вместо Mn и/или Cr. Однако содержание ванадия в стали предпочтительно составляет 0,40% или менее, потому что добавление ванадия до содержания более 0,40% значительно увеличивает стоимость изготовления.

Cr: 0,50% или менее

Хром, подобно Mn, является элементом, который реализует сложную или многофазную структуру стального листа, чтобы способствовать повышению прочности стального листа. Содержание Cr в стали предпочтительно составляет, по меньшей мере, 0,10%, чтобы в достаточной степени достичь этого эффекта. Однако избыточное добавление Cr в сталь не является предпочтительным, потому что тогда эффект достигает плато и стоимость изготовления существенно увеличивается за счет дорогого сплава. Таким образом, верхний предел содержания Cr в стали должен составлять 0,50%.

Mo: 0,50% или менее

Молибден является элементом, который улучшает закалочное упрочнение, чтобы подавить образование перлита и способствует повышению прочности стали. Однако излишне высокое содержание Mo в стали увеличивает себестоимость продукции, потому что Mo очень дорогой элемент. Соответственно, содержание Mo в стали предпочтительно составляет 0,50% или менее.

W: 0,15% или менее

Вольфрам может быть использован в качестве элемента, улучшающего закалочное и дисперсионное упрочнение. Однако слишком высокое содержание вольфрама в стали ухудшает пластичность конечного стального листа. Соответственно, содержание W в стали предпочтительно составляет 0,15% или менее.

Zr: 0,10% или менее

Цирконий может быть использован в качестве элемента, улучшающего закалочное и дисперсионное упрочнение. Однако слишком высокое содержание циркония в стали ухудшает пластичность конечного стального листа. Соответственно, содержание Zr в стали предпочтительно составляет 0,10% или менее.

Cu: 0,50% или менее

Вторичные материалы могут быть использованы в качестве сырья, и, таким образом, затраты на производство могут быть уменьшены, допуская введение меди в химический состав стального листа по настоящему изобретению. При целенаправленном добавлении Cu в сталь содержание Cu в стали предпочтительно составляет, по меньшей мере, 0,03% также для эффекта улучшения коррозионной стойкости. Однако слишком высокое содержание Cu в стали вызывает дефекты поверхности конечного стального листа. Таким образом, верхний предел содержания Cu в стали предпочтительно составляет 0,50%.

Ni: 0,50% или менее

Никель является элементом, который улучшает коррозионную стойкость стали и вызывает эффект уменьшения поверхностных дефектов, которые могут появляться в стали, когда сталь содержит Cu. Соответственно, содержание Ni в стали предпочтительно составляет, по меньшей мере, 0,02% с точки зрения улучшения коррозионной стойкости и, таким образом, качества поверхности стального листа. Однако слишком высокое содержание Ni в стали не только приводит к формированию неоднородной окалины в нагревательной печи, что вызывает дефекты поверхности конечного стального листа, но и значительно увеличивает себестоимость продукции. Таким образом, верхний предел содержания Ni в стали предпочтительно составляет 0,50%.

В: 0,0050% или менее

Бор является элементом, который улучшает закалочное упрочнение стали. Кроме того, в частности, бор успешно подавляет хрупкое разрушение после штамповки в однофазной микроструктуре феррита. Эти эффекты улучшения, вызванные бором, достигают плато, когда его содержание превышает 0,0050%. Соответственно, в случае добавления, содержание бора в стали предпочтительно составляет 0,0050% или менее.

Sn: 0,20% или менее

Олово предпочтительно добавляют в сталь для подавления азотирования и окисления наружной поверхности стального листа и/или подавления декарбонизации и деборонизации поверхностного слоя стального листа, вызванных окислением. Содержание в стали Sn предпочтительно составляет, по меньшей мере, 0,005% для достаточного подавления такого азотирования и окисления наружной поверхности стального листа, как описано выше. Однако содержание Sn в стали, превышающее 0,20%, приводит к повышению технического предела текучести (YP) и ухудшению вязкости стали. Соответственно, содержание Sn в стали предпочтительно составляет 0,20% или менее.

Sb: 0,20% или менее

Сурьмы, подобно олову, предпочтительно добавляют в сталь для подавления азотирования и окисления наружной поверхности стального листа и/или подавления декарбонизации и деборонизации поверхностного слоя стального листа, вызванного окислением. Сурьма таким подавлением азотирования и окисления внешней поверхности стального листа, как описано выше, предотвращает уменьшение количества мартенсита, сформированного в поверхностном слое стального листа. Кроме того, сурьма предотвращает ухудшение закалочного упрочнения подавлением деборонизации поверхностного слоя стального листа, как описано выше. Кроме того, сурьма улучшает смачиваемость при горячем цинковании, что улучшает качество внешнего вида покрытия. Содержание Sb в стали предпочтительно составляет, по меньшей мере, 0,005% для подавления в достаточной степени такого азотирования и окисления наружной поверхности стального листа, как описано выше. Однако содержание Sb в стали, превышающее 0,20%, приводит к повышению технического предела текучести (YP) и ухудшению вязкости стали. Соответственно, содержание Sb в стали предпочтительно составляет 0,20% или менее.

Ca: 0.010% или менее

Кальций вызывает эффекты связывания серы в стали в виде CaS, повышения pH продуктов коррозии и улучшения коррозионной стойкости вблизи участков, обработанных завальцовкой и/или точечной сваркой. Кроме того, кальций вызывает эффект формирования CaS, подавляющий образование MnS, который в противном случае ухудшает способность к отбортовке внутренних кромок стального листа, в результате чего улучшает способность к отбортовке внутренних кромок стального листа. Содержание Ca в стали предпочтительно составляет, по меньшей мере, 0,0005%, для достижения в достаточной степени этих эффектов. Однако кальций имеет тенденцию всплывать и отделяться в виде оксида в расплавленной стали, и, следовательно, не может стабильно содержаться в большом количестве в стали. Соответственно, содержание Ca в стали предпочтительно составляет 0,010% или менее.

Ce: 0,01% или менее

Церий может быть добавлен в сталь для связывания серы в стали. Однако церий является дорогим элементом, и добавление его избыточного количества значительно увеличивает стоимость изготовления. Соответственно, содержание Ce в стали предпочтительно составляет 0,01% или менее.

La: 0,01% или менее

Лантан может быть добавлен в сталь для связывания серы в стали. Однако лантан является дорогим элементом, и добавление его избыточного количества значительно увеличивает стоимость изготовления. Соответственно, содержание La в стали предпочтительно составляет 0,01% или менее.

Остальное, кроме вышеуказанных элементов химического состава, представляет собой Fe и случайные примеси.

Далее будет описана микроструктура стали высокопрочного стального листа осуществления настоящего изобретения.

60% или более объемной доли фазы феррита, в качестве микроструктуры стали

Текстуру феррита необходимо контролировать в настоящем изобретении и дифракция рентгеновских лучей, как правило, используется, когда изучают такие текстуры стали, как текстура феррита. Однако первичная фаза феррита и вторичная фаза мартенсита и/или бейнита не могут быть четко разделены с помощью рентгеновской дифракции, в результате чего возникает проблема в том, что анизотропия равномерного относительного удлинения не может регулироваться контролем текстуры феррита, что является основным признаком настоящего изобретения, когда доля вторичной фазы является относительно высокой. Кроме того, возникает другая проблема, когда доля вторичной фазы является относительно высокой в том, что вторичная фаза образует сетчатую структуру, окружающую феррит, в результате чего макроскопическое пластическое поведение стального листа больше не зависит от ориентировки кристаллов феррита.

Объемная доля феррита должна составлять, по меньшей мере, 60%, предпочтительно по меньшей мере 75% в настоящем изобретении по причинам, описанным выше.

Объемная доля фазы феррита может быть определена: сначала нахождением доли площади вторичной фазы по методике, описанной ниже; принятием доли площади вторичной фазы в качества объемной доли вторичной фазы; и выполнением необходимых расчетов на основе объемной доли вторичной фазы.

Доля площади вторичной фазы определяется: полировкой L поперечного сечения (вертикальное сечение параллельно направлению прокатки) стального листа и травлением поперечного сечения ниталем; изучением и фотографированием 10 участков сечения при увеличении ×4000 с помощью сканирующего электронного микроскопа (SEM); и анализом фотографий микроструктуры стали, полученных таким образом. Феррит наблюдается в виде матовой черной контрастной области, перлит и бейнит наблюдаются в виде области, имеющие карбиды, возникающие в виде пластинок или ряда точек, и мартенсит или остаточный γ наблюдаются в виде области, имеющей белые контрастные зерна на таких фотографиях стальных микроструктур, как описаны выше. Мелкие частицы в форме точек диаметром не более 0,4 мкм, наблюдаемые на этих снимках SEM, преимущественно являются карбидами, и их доля площади очень мала, в результате чего разумно предположить, что эти мелкие частицы в форме точек практически не влияют на качество стали. Соответственно, частицы диаметром не более 0,4 мкм исключены при оценке доли площади в настоящем изобретении. Доля площади вторичной фазы определяется с помощью квадратной сетки и измерения доли вторичной фазы, присутствующей в ячейках квадратной сетки (метод подсчета точек). Доля площади (%) вторичной фазы, определенная таким образом, фактически принимается за объемную долю (%) вторичной фазы. Объемная доля (%) ферритной фазы получается путем вычитания объемной доли (%) указанной вторичной фазы из 100%.

При условии, что функция распределения 3D ориентировки кристаллов (т.е. функция распределения ориентировки ODF) представлена {ϕ1, Ф, ϕ2}, интенсивность ODF {0°, 0°, 45°}, где Ф=0°, ϕ1=0° и ϕ2=45°, составляет 3,0 или менее.

Хотя интенсивность f(Ф35°) ODF, где Ф=35°, ϕ1=0° и ϕ2=45°, является наиболее важным среди условий контроля анизотропии равномерного относительного удлинения, еще нужно контролировать интенсивность ODF {0°, 0°, 45°}, где Ф=0°, ϕ1=0° и ϕ2=45°, потому что слишком высокая интенсивность ODF {0°, 0°, 45°} приводит к плохой способности к глубокой вытяжке и поэтому плохой штампуемости. Соответственно, интенсивность ODF {0°, 0°, 45°} должна составлять 3,0 или менее.

При условии, что функция распределения 3D ориентировки кристаллов (т.е. функция распределения ориентировки, ODF) представлена {ϕ1, Ф, ϕ2}, интенсивность {0°, 35°, 45°}, где Ф=35°, ϕ1=0° и ϕ2=45°, составляет 2,5 или более и 4,5 или менее.

Необходимо задать интенсивность ODF {0°, 35°, 45°}, где Ф=35°, ϕ1=0° и ϕ2=45, в диапазоне 2,5 или более и 4,5 или менее, как описано выше, для контроля анизотропии равномерного относительного удлинения. В случае, когда интенсивность ODF {0°, 35°, 45°} составляет менее 2,5, равномерное относительное удлинение в направлении прокатки и равномерное относительное удлинение в направлении, ортогональном или поперечном направлению прокатки (направление будет называться "поперечное направление" здесь и далее), в частности, равномерное относительное удлинение в направлении прокатки относительно низкое, что облегчает образование трещин при штамповке.

В случае, когда интенсивность ODF {0°, 35°, 45°} составляет более 4,5, равномерное относительное удлинение в направлении D (направление под углом 45° к направлению прокатки) является относительно низким, по-видимому, потому, что текстура стального листа влияет на анизотропию технического предела текучести, что ведет к компромиссу соотношения технического предела текучести и пластичности стального листа. То есть равномерное относительное удлинение в направлении высокой прочности является относительно низким. В связи с этим, также предполагается, что Ti и Nb, которые увеличивают кристаллическое зерно в направлении прокатки, также влияют на анизотропию пластичности микроструктуры стали.

Интенсивности ориентировки кристаллов, отличные от описанных выше, например, интенсивность γ-пятерки, конкретно не ограничены, поскольку эти интенсивности не влияют на анизотропию равномерного относительного удлинения.

Интенсивность OFD {ϕ1, Ф, ϕ2} в настоящем изобретении определяется построением полюсных фигур трех граней (200), (211) и (110) методом отражения, чтобы получить три неполных полюсных фигуры; преобразованием этих трех неполных полюсных фигур в функции распределения 3D ориентировки кристаллов (ODF) разложением в ряд; и определением интенсивности соответствующих искомых ориентировок кристаллов.

Далее будет описан способ изготовления высокопрочного горячекатаного стального листа в соответствии с настоящим изобретением.

Хотя стальной сляб для использования в способе изготовления настоящего изобретения предпочтительно получают непрерывной разливкой, чтобы предотвратить ликвацию компонентов по слитку, способ изготовления стального сляба особо не ограничен и сляб может быть получен отливкой слитка или разливкой тонкого сляба. Стальной сляб, полученный таким образом, может быть охлажден до комнатной температуры и затем снова нагрет в соответствии с обычным способом. Альтернативно без проблем могут быть использованы так называемые "энергосберегающие" процессы, такие как прямая горячая прокатка, в которой либо теплый стальной сляб, не полностью охлажденный, загружают в нагревательную печь и проводят горячую прокатку, либо стальной сляб, который сохраняется горячим в течение короткого периода, быстро подвергают горячей прокатке.

Температура нагрева сляба, хотя никаких особых ее ограничений не требуется, предпочтительно устанавливается относительно низкой, чтобы выделения укрупнялись до достаточного роста {111} текстуры рекристаллизации и улучшалась способность к глубокой вытяжке. Однако температура нагрева сляба ниже 1000°C повышает нагрузку при прокатке и таким образом возникает риск проблем в процессе горячей прокатки, в результате чего температура нагрева сляба предпочтительно не ниже 1000°С. Верхний предел температуры нагрева сляба предпочтительно составляет 1300°С, чтобы подавить увеличение потерь за счет окалины, вызванных увеличением массы окисленной стали.

Стальной сляб, нагретый при вышеописанных условиях, подвергают горячей прокатке, включающей черновую прокатку и чистовую прокатку. В частности, стальной сляб прокатывают на сутунку черновой прокаткой. Условия черновой прокатки конкретно не ограничены и могут соответствовать обычным способам. Использование того, что называется "нагреватель сутунки" для нагрева сутунки, является эффективным с точки зрения сохранения относительно низкой температуры нагрева сляба и предотвращения проблем во время горячей прокатки.

Температура на выходе чистовой клети: 820°C или выше и 950°C или ниже.

Полученную таким образом сутунку прокатывают на горячекатаный стальной лист. Температура на выходе чистовой клети (которая будет упоминаться как "FT" далее) должна быть установлена в пределах 820°C или выше и 950°C или ниже, так что текстуру, которая является предпочтительной с точки зрения плоскостной анизотропии равномерного относительного удлинения, получают после холодной прокатки и рекристаллизационного отжига. FT ниже 820°C не только увеличивает нагрузку прокатки, но также приводит к прокатке в ферритной области и, таким образом, значительно изменяет текстуру стали в некоторых системах компонентов. FT выше 950°C укрупняет микроструктуру стали и также делает невозможным удовлетворительное проведение горячей прокатки в состоянии не рекристаллизованного аустенита, в результате чего однородное относительное удлинение в D направлении уменьшается после холодного отжига (по-видимому, описка).

По меньшей мере, часть чистовой прокатки может проводиться в виде прокатки со смазкой, чтобы уменьшить нагрузку прокатки при горячей прокатке. Проведение прокатки со смазкой таким образом является эффективным с точки зрения создания однородного качества формы и материала стального листа. В связи с этим, коэффициент трения между валками и стальным листом предпочтительно устанавливают в диапазоне 0,10-0,25. Кроме того, предпочтительно используют непрерывный процесс прокатки непрерывной чистовой прокаткой в технологической линии сварки сутунки. Применение непрерывного процесса прокатки в способе по настоящему изобретению также предпочтительно для устойчивого процесса горячей прокатки.

Температура намотки (CT) в настоящем изобретении, хотя отсутствуют особые ограничения, предпочтительно составляет 400°C или выше и 720°C или ниже. Температура намотки, превышающая верхний предел, не только приводит к крупному зерну и снижению прочности, но также препятствует достижению достаточно высокого r-значения после холодного отжига.

Затем горячекатаный стальной лист подвергают травлению и холодной прокатке для получения холоднокатаного стального листа. Травление может быть проведено в соответствии с обычным способом.

Холодная прокатка в настоящем изобретении должна осуществляться таким образом, чтобы степень обжатия (Х%) удовлетворяла соотношению (1) ниже.

Ti и Nb являются важными элементами для проведения соответствующей горячей прокатки вне области температур рекристаллизации аустенита. В связи с ростом γ текстуры, вызванной горячей прокаткой вне области температур рекристаллизации аустенита и различными ограничениями в процессе ее превращения после этого, логично, что Ti и Nb в значительной степени влияют на текстуру, полученную прокаткой. Кроме того, степень обжатия является критически важным условием в плане роста текстуры, полученной прокаткой.

С учетом вышеописанных фактов и на основе соображения, что текстура, полученная из укрупненных частиц феррита, и текстура, полученная горячей прокаткой вне области температур рекристаллизации аустенита, вызывают противоположные эффекты по отношению к плоскостной анизотропии относительного удлинения, и таким образом эти две текстуры и их эффекты должны быть сбалансированы друг с другом, авторы настоящего изобретения исследовали зависимость между плоскостной анизотропии равномерного относительного удлинения и интенсивностью f(Ф35°) ODF {0°, 35°, 45°}, где Ф=35° в стальных образцах с различным содержанием Ti, Nb и степень обжатия. Авторы настоящего изобретения предполагают, что содержание Nb ([% Nb]) оказывает приблизительно вдвое большее влияние, чем содержание Ti ([% Ti]), за счет разницы в их атомных массах и эффекте подавления рекристаллизации, вызванного выделениями Nb, Ti и растворенным Ti, растворенным Nb соответственно; и заставляет учитывать разницу эффекта между Ti и Nb при анализе. Из полученных таким образом результатов оценивают, как содержание Ti, Nb и степень обжатия влияют на интенсивность f(Ф35°) и плоскостную анизотропию (ΔUEL) равномерного относительного удлинения соответственно. Результаты этих оценок представлены на фиг. 1А и фиг. 1В, соответственно.

Кроме того, фиг. 1С показывает зависимость между интенсивностью f(Ф35°) и плоскостной изотропией (ΔUEL) равномерного относительного удлинения.

Из фиг. 1А понятно, в частности, что {1,6 ([% Ti]+2 [% Nb])+0,004Х} хорошо коррелирует с f(Ф35°). Кроме того, из фиг. 1В и 1С понятно, что значение f(Ф35°) может быть надежно установлено на уровне 2,5≤f(Ф35°)≤4,5, и таким образом плоскостная анизотропия (ΔUEL) равномерного относительного удлинения может быть в достаточной степени подавлена при соответствии вышеуказанному соотношению (1).

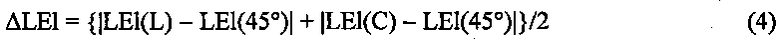

Что касается плоскостной анизотропии, анизотропию оценивают по равномерному относительному удлинению ΔUEL, нормализованному по UELL с помощью соотношения (2), показанного ниже, потому что абсолютное значение пластичности стального листа изменяется в соответствии с уровнем прочности стального листа.

В соотношении (2), UELL, UELD, UELC представляют равномерное относительное удлинение в L направлении, равномерное относительное удлинение в D направлении и равномерное относительное удлинение в направлении С соответственно.

Затем стальной лист подвергают отжигу при температуре отжига между температурой рекристаллизации и 900°C, и затем охлаждают. Температура отжига должна быть температурой рекристаллизации или выше, чтобы подавить остаточную деформацию холодной прокаткой и предотвратить ухудшение пластичности стального листа. Однако температура отжига должна быть 900°C или ниже, потому что температура отжига, превышающая 900°C, не только сокращает срок службы печи отжига, но и приводит к аномальному росту зерна, слишком высокому содержанию γ фазы и т.п., что может кардинально изменить текстуру стали после обратного превращения. В настоящем изобретении "температура рекристаллизации" может быть определена проведением кратковременного отжига холоднокатаного стального листа нагревом стального листа до заданной температуры отжига и затем сразу же (со временем выдерживания в течение 1 секунды) охлаждения стального листа; закалкой стального листа его погружением в воду; изучением микроструктуры стали; и повторением вышеуказанных стадий при различных температурах отжига с постепенным повышением температуры, чтобы определить температуру, при которой больше не наблюдается отсутствие рекристаллизации. В этом определении температура отжига может быть изменена, например, от 650°C с шагом 10°C.

Хотя скорость охлаждения после отжига, описанного выше, конкретно не ограничена, средняя скорость охлаждения в интервале температур от температуры отжига до 500°C предпочтительно составляет 5°C/с или более и 15°C/с или менее, в случае, когда мартенсит формируется в качестве вторичной фазы. Средняя скорость охлаждения в вышеуказанном диапазоне температур ниже 5°C/с может препятствовать образованию мартенсита, что может привести к однофазной микроструктуре феррита, имеющей недостаточную прочность по контролю микроструктуры.

В настоящем изобретении, которое допускает присутствие вторичной фазы, включающей мартенсит, средняя скорость охлаждения от температуры отжига до 500°C предпочтительно задается равной или выше критической граничной скорости охлаждения, т.е. около 5°C/с или выше. Однако та же средняя скорость охлаждения, превышающая 15°C/с, приводит к слишком высокой доле вторичной фазы, что является неблагоприятным распределением в плане пластичности стального листа, хотя стальной лист имеет так или иначе многофазную структуру. Соответственно, средняя скорость охлаждения от температуры отжига до 500°C предпочтительно составляет 5°C/с или более и 15°C/с или менее.

Охлаждение в диапазоне температур от 500°C или ниже, в котором γ фаза является относительно стабильной за счет предшествующего охлаждения, не требует конкретных ограничений. Однако средняя скорость охлаждения в интервале температур от 500°C до 300°C предпочтительно составляет, по меньшей мере, 5°C/с. В случае, когда выполняется дополнительная обработка, средняя скорость охлаждения до температуры дополнительной обработки составляет, по меньшей мере, 5°C/с.

В настоящем изобретении, стальной лист может иметь цинковое покрытие при необходимости. Что касается линии горячего цинкования, средняя скорость охлаждения от температуры отжига или температуры выдержки до температуры ванны цинкования (которая обычно сохраняется в температурном диапазоне 450-500°С) предпочтительно в диапазоне 2-30°C/с в случае, когда мартенсит формируется в качестве вторичной фазы. Скорость охлаждения ниже 2°C/с приводит к слишком большому образованию перлита в диапазоне температур 500-650°C, что делает невозможным получить твердую вторичную фазу. Скорость охлаждения, превышающая 30°C/с, существенно облегчает превращение γ→α в диапазоне температур около 500°C, когда стальной лист погружают в ванну цинкования, в результате чего вторичная фаза измельчается и ухудшается пластичность стального листа.

В случае, когда оцинкованный стальной лист затем отжигают, оцинкованный отожженный стальной лист охлаждают до 100°C или ниже, при средней скорости охлаждения в интервале 5-100°C/с. Вышеуказанная скорость охлаждения ниже 5°C/с приводит к образованию перлита около 550°C и бейнита с выделением карбида около 400-450°C, что увеличивает YP и ухудшает баланс между прочностью и пластичностью стального листа. Вышеуказанная скорость охлаждения, превышающая 100°C/с, приводит к недостаточному самоотпуску мартенсита, образующегося при непрерывном охлаждении, тем самым чрезмерно упрочняя мартенсит, увеличивая YP и ухудшая пластичность стального листа.

Кроме того, холоднокатаный и отожженный стальной лист и холоднокатаный, отожженный и с покрытием стальной лист настоящего изобретения может быть подвергнут дрессировке или процессу выравнивания для коррекции формы, регулировки шероховатости поверхности и т.п. Общий коэффициент удлинения дрессировки или процесса выравнивания предпочтительно составляет 0,2-15%. Общий коэффициент удлинения менее 0,2% не позволяет достичь искомой цели, например, коррекции формы и регулировки шероховатости поверхности. Общий коэффициент удлинения более 15% значительно ухудшает пластичность стального листа. Было подтверждено, что результат дрессировки и процесса выравнивания не так сильно различается, хотя дрессировка и процесс выравнивания значительно отличаются друг от друга по типу обработки. Дрессировка и процесс выравнивание после оцинковки по-прежнему вызывают подходящие эффекты, соответственно.

Примеры

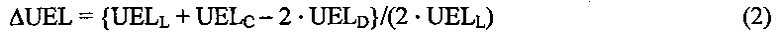

Образцы сляба (стальной материал) получают из соответствующих образцов стали, имеющей химический состав, показанный в таблице 1, способом отливки с помощью конвертера и последующим непрерывным литьем соответственно. Каждый из образцов сляба нагревают до 1250°C и подвергают черновой прокатке для получения сутунки. Полученную таким образом сутунку затем подвергают горячей прокатке с чистовой прокаткой, осуществляемой в условиях, показанных в таблице 2, с получением горячекатаного стального листа. Горячекатаный стальной лист подвергают травлению и затем холодной прокатке при соответствующей степени обжатия (CR), показанной в таблице 2, для получения образца холоднокатаного стального листа. Затем образец холоднокатаного стального листа подают в линии непрерывного отжига и подвергают непрерывному отжигу при соответствующей температуре отжига (AnnT), показанной в таблице 2. Образец холоднокатаного стального листа, отожженного таким образом, затем подвергают дрессировке с коэффициентом удлинения: 0,5%. Температура рекристаллизации образцов стального листа, определенная изучением микроструктуры стали образцов после кратковременного нагрева и закалки, как описано выше, всегда находится в диапазоне 700-760°C и равна или превышает необходимую температуру рекристаллизации независимо от изменения других условий.

Образец стального листа №5 готовят в виде стального листа горячего цинкования, отжигом образца холоднокатаного стального листа и последующим цинкованием на линии непрерывного горячего цинкования (температура ванны цинкования: 480°С).

Образцы отбирают из каждого образца холоднокатаного и отожженного стального листа и образца стального листа горячего цинкования и анализируют микроструктуру, прочностные характеристики и функцию распределения 3D ориентировки кристалла (ODF) испытуемых образцов методами, описанными ниже, соответственно.

Свойства при растяжении

Отбирают JIS №5 образцы для испытания на растяжение в L направлении (направление под углом 0° по отношению к направлению прокатки), в D направлении (направление под углом 45° по отношению к направлению прокатки) и в направлении С (направление под углом 90° по отношению к направлению прокатки) соответственно, из каждого образца холоднокатаного и отожженного стального листа и образца стального листа горячего цинкования, полученного таким образом. JIS №5 образцы для испытания на растяжение подвергают испытанию на растяжение в соответствии с JIS Z 2241 при скорости траверсы 10 мм/мин для определения технического предела текучести (YS), предела прочности при растяжении (TS) и однородного относительного удлинения (UEL) в соответствующих направлениях.

Функция распределения 3D ориентировки кристаллов, т.е. ODF

При условии, что ODF представлена {ϕ1, Ф, ϕ2}, интенсивность ODF {0°, 0°, 45°}, где Ф=0°, ϕ1=0° и ϕ2=45°, и интенсивность ODF {0°, 35°, 45°}, где Ф=35°, ϕ1=0° и ϕ2=45°, определяют в соответствии со способом, описанным выше, соответственно.

Плоскостная анизотропия равномерного относительного удлинения

Плоскостную анизотропию равномерного относительного удлинения оценивают определением значения ΔUEL в соответствии с соотношением (2) ниже. Установлено, что плоскостная анизотропия равномерного относительного удлинения является подходящей, когда значение ΔUEL, полученное соотношением (2), находится в диапазоне -0,020-0,020 в настоящем изобретении.

Полученные результаты приведены в таблице 2.

Микроструктуру (объемная доля феррита) анализируют на основе доли площади (объемная доля) вторичной фазы, полученной методом подсчета точек с помощью SEM, описанные выше.

Остальное в вышеуказанном составе Fe и случайные примеси

Как показано в таблице 2, для каждого образца стального листа в примерах согласно настоящему изобретению: интенсивность ODF {0°, 0°, 45°} составляет 3,0 или менее; интенсивность ODF {0°, 35°, 45°} составляет 2,5-4,5; и значение ΔUEL находится в диапазоне от -0,020 до 0,020, доказывая тем самым, что образец стального листа имеет достаточно высокую прочность и удовлетворительную небольшую плоскостную анизотропию равномерного относительного удлинения.

В отличие от этого, каждый из образцов стального листа сравнительных примеров, в которых, по меньшей мере, один из компонентов стали или технологический режим выходит за рамки настоящего изобретения, имеет текстуру, выходящую из объема настоящего изобретения, со значительно более высокой плоскостной анизотропией равномерного относительного удлинения.

Изобретение относится к области металлургии. Техническим результатом изобретения является создание высокопрочного стального листа, имеющего относительно небольшую плоскостную анизотропию пластичности и обладающего трещиностойкостью при штамповке. Для достижения технического результата высокопрочный стальной лист имеет химический состав, в мас.%: С более 0,0005 и менее 0,10, Si 1,5 или менее, Mn 0,1 или более и 3,0 или менее, Р 0,080 или менее, S 0,03 или менее, раств. Al 0,01-0,50, Ν 0,005 или менее, по меньшей мере, один элемент, выбранный из Nb 0,20 или менее и Ti 0,20 или менее, остальное Fe и случайные примеси, в котором микроструктура содержит, по меньшей мере, 60% объемной доли ферритной фазы, и при условии, что функция распределения 3D ориентировки кристаллов функции распределения ориентировки ODF представлена {ϕ1, Ф, ϕ2}, интенсивность ODF {0°, 0°, 45°} при Φ=0°, ϕ1=0° и ϕ2=45° составляет 3,0 или менее; и интенсивность ODF {0°, 35°, 45°} при Φ=35°, ϕ1=0° и ϕ2=45° составляет 2,5-4,5. 2 н. и 1 з.п. ф-лы, 2 табл., 3 ил.

1. Высокопрочный стальной лист, имеющий химический состав, включающий, в мас.%:

C более 0,0005 и менее 0,10

Si 1,5 или менее

Mn 0,1 или более и 3,0 или менее

P 0,080 или менее

S 0,03 или менее

раств. Al 0,01 или более и 0,50 или менее

N 0,005 или менее,

по меньшей мере, один элемент, выбранный из Nb 0,20 или менее и Ti 0,20 или менее

Fe и случайные примеси - остальное,

микроструктуру стального листа, содержащую 60% или более объемной доли фазы феррита,

при условии, что функция распределения 3D ориентировки кристаллов в виде функции распределения ориентировки ODF представляет {ϕ1,Φ,ϕ2}, интенсивность функции распределения ориентировки ODF {0°, 0°, 45°} при Φ=0°, ϕ1=0° и ϕ2=45° составляет 3,0 или менее и интенсивность ODF {0°, 35°, 45°} при Φ=35°, ϕ1=0° и ϕ2=45° составляет 2,5 или более и 4,5 или менее.

2. Высокопрочный стальной лист по п. 1, в котором химический состав дополнительно включает в мас.%, по меньшей мере, один элемент, выбранный из V 0,40 или менее, Cr 0,50 или менее, Mo 0,50 или менее, W 0,15 или менее, Zr 0,10 или менее, Cu 0,50 или менее, Ni 0,50 или менее, B 0,0050 или менее, Sn 0,20 или менее, Sb 0,20 или менее, Ca 0,010 или менее, Ce 0,01 или менее, и La 0,01 или менее.

3. Способ изготовления высокопрочного стального листа, включающий

горячую прокатку стального сляба, имеющего химический состав, указанный в п. 1 или 2 при температуре на выходе чистовой клети 820°C или выше и 950°C или ниже с получением горячекатаного стального листа,

холодную прокатку стального листа при степени обжатия (X %), удовлетворяющей формуле (1)

где [% A] - содержание элемента "A" в стали (мас.%),

непрерывный отжиг стального листа в диапазоне температур между температурой рекристаллизации и 900°C и

последующее охлаждение стального листа.

| JP 2005256020 A, 22.09.2005 | |||

| JP 2010077513 A, 08.04.2010 | |||

| JP 2009132981 A, 18.06.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ДВУХФАЗНОЙ СТАЛИ С ФЕРРИТНО-МАРТЕНСИТНОЙ СТРУКТУРОЙ И ПОЛУЧЕННАЯ ПОЛОСА | 2004 |

|

RU2341566C2 |

Авторы

Даты

2016-06-10—Публикация

2012-04-23—Подача