ОБЛАСТЬ ТЕХНИКИ

[001] Данное изобретение относится к медицинским имплантатам, более конкретно, данное изобретение относится к способу изготовления медицинского имплантата.

УРОВЕНЬ ТЕХНИКИ

[002] Остеоартрит и ревматоидный артрит стали более распространенными среди пожилых людей, страдающих хроническими заболеваниями суставов и нарушениями, вызванными травмами. Для лечения остеоартрита и/или ревматоидного артрита в настоящее время свою эффективность продемонстрировала операция по полной замене коленного сустава. Операция по замене коленного сустава включает удаление нездорового участка бедренной кости и большеберцовой кости и замену ее металлическим эндопротезом.

[003] Обычные имплантаты изготавливают с использованием стандартных размеров. Для замены таких обычных имплантатов требуется удаление больной кости, а также непораженной кости (здоровой кости) с использованием различных инструментов для удаления кости, чтобы имплантат стандартного размера мог соответствовать месту имплантации. Этот интенсивный процесс резания может привести к сильной травме и боли у пациента во время послеоперационной и восстановительной фаз хирургического вмешательства. В действительности документально подтверждено, что приблизительно 20 % от общего числа пациентов с проблемным коленным суставом не удовлетворены процедурой из-за своих болезненных ощущений, которые они могут испытывать в течение даже длительного периода времени. Кроме того, послеоперационные методы устранения такой боли являются дорогостоящими и имеют самую незначительную вероятность оптимального восстановления. Кроме того, могут быть возможности смещения сегментов коленного имплантата, поскольку он может не идеально прилегать к костям.

[004] Кроме того, по существу обычные имплантаты изготавливают с использованием метода металлической 3D-печати. Имплантаты, изготовленные с помощью этого метода, имеют низкую чистоту поверхности, поскольку указанный процесс включает послойное нанесение металлического сплава. (Ссылка: 3D Printing: Applications in evolution and ecology; Matthew Walker, Stuart Humphries; Ecology and Evolution. 2019; 9: 4289-4301.) Послойное нанесение приводит к увеличению пористости, поскольку внутри данной части образуются небольшие полости, из-за чего происходит снижение плотности имплантата, изготовленного методом 3D-печати. Это влияет на механические свойства имплантатов, при этом снижение плотности делает имплантаты склонными к растрескиванию и повреждениям при высоких нагрузках и циклических напряжениях.

[005] Помимо вышеописанной процедуры, также общеизвестны способы, в которых используют восковой шаблон для изготовления металлических имплантатов. В таких способах на восковой шаблон наносят один или более слоев покрытий. Такие покрытия имеют толщину приблизительно 4-6 мм таким образом, что на восковой шаблон может быть нанесен расплавленный металл на более поздней стадии. Нанесение нескольких покрытий на хрупкий восковой шаблон приводит к образованию микротрещин и/или точек из-за наличия вязкого суспензионного покрытия с частицами различных размеров, имеющих интенсивное и толстое покрытие. Также при этой процедуре восковой шаблон часто деформируется. В результате таких процессов образуются имплантаты, имеющие более высокую степень отторжения. Согласно оценкам, приблизительно 600 граммов драгоценных металлов медицинского назначения, таких как сплавы Co-Cr, сплавы Co-Cr-Mo, сплавы титана и т.д., тратятся впустую на каждый отторгнутый металлический имплантат. Таким образом, более высокая степень отторжения обычных имплантатов приводит к большей трате металлов (около тысяч килограммов металла).

[006] Полученные в результате обычные металлические имплантаты, произведенные посредством описанных выше процессов, подвержены ухудшению их состояния, вызванному царапаньем, износом или повреждением вследствие коррозионных процессов, которые происходят на месте после установки. Поврежденные имплантаты могут демонстрировать снижение характеристик, и в некоторых случаях их следует ремонтировать или заменять. Имплантаты, содержащие металлические подложки из таких материалов, как сталь, кобальт, титан и их сплавы, также подвержены повреждениям или механической коррозии, что может привести к потере структурной целостности, царапанью или повышенным уровням износа, а также снижению характеристик имплантата. Традиционные подходы к повышению стойкости металлических ортопедических имплантатов к царапинам и износу включают методы обработки поверхности, такие как ионная имплантация, газовое азотирование, высокотемпературное окисление, методы нанесения покрытия и т.д.

[007] Однако некоторые ограничения, такие как неэффективность, плохая адгезия покрытий к нижележащим подложкам и/или экономическая целесообразность, могут ограничивать применимость некоторых из этих способов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[008] Данное изобретение описывает способ изготовления имплантата. Способ включает набор предварительно определенных этапов. Способ включает подготовку шаблона в сборе на основании одной или более анатомических характеристик места имплантации. Шаблон в сборе изготовлен из воска. После образования шаблона в сборе на внешнюю поверхность шаблона в сборе наносят ламинирующий слой, в результате чего получают ламинированный шаблон в сборе. Ламинирующий слой состоит из по меньшей мере одного полимера, растворенного в одном или более растворителях. После вышеуказанного один или более слоев покрытия из предварительно определенного материала покрытия наносят поверх ламинированного шаблона в сборе для изготовления формы. Затем форму могут обсыпать песчаной формовочной смесью с образованием покрытой песчаной формовочной смесью формы. Из покрытой песчаной формовочной смесью формы может быть удален воск, и она может быть подвергнута обжигу для расплавления шаблона в сборе с образованием формы, из которой удален воск. Затем на форму, из которой удален воск, выливают предварительно определенный литьевой материал с образованием отлитой формы, которую затем охлаждают и отверждают с образованием отлитого имплантата. Отлитый имплантат может быть дополнительно подвергнут термообработке и чистовой обработке для образования имплантата.

[009] Вышеприведенные признаки и другие признаки, а также преимущества данного изобретения станут более очевидными из последующего подробного описания, которое следует со ссылками на прилагаемые фигуры.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0010] Вышеприведенный раздел сущности изобретения, а также последующее подробное описание иллюстративных вариантов осуществления становятся более понятными при рассмотрении в сочетании с приложенными графическими материалами. В целях иллюстрации данного изобретения в графических материалах показаны приведенные в качестве примера конструкции по данному изобретению. Однако данное изобретение не ограничивается конкретными способами и средствами, описанными в данном документе. Более того, специалистам в данной области техники будет понятно, что графические материалы представлены без соблюдения масштаба.

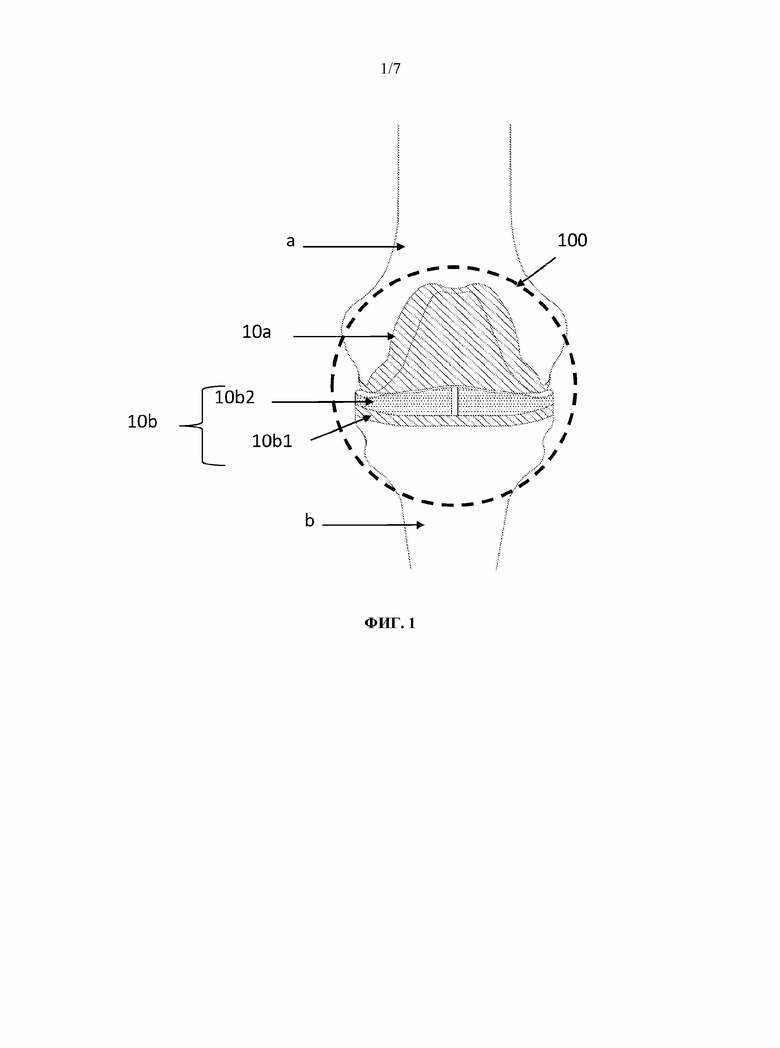

[0011] На Фиг. 1 представлен имплантат 100, развернутый в месте имплантации, в соответствии с одним вариантом осуществления данного изобретения.

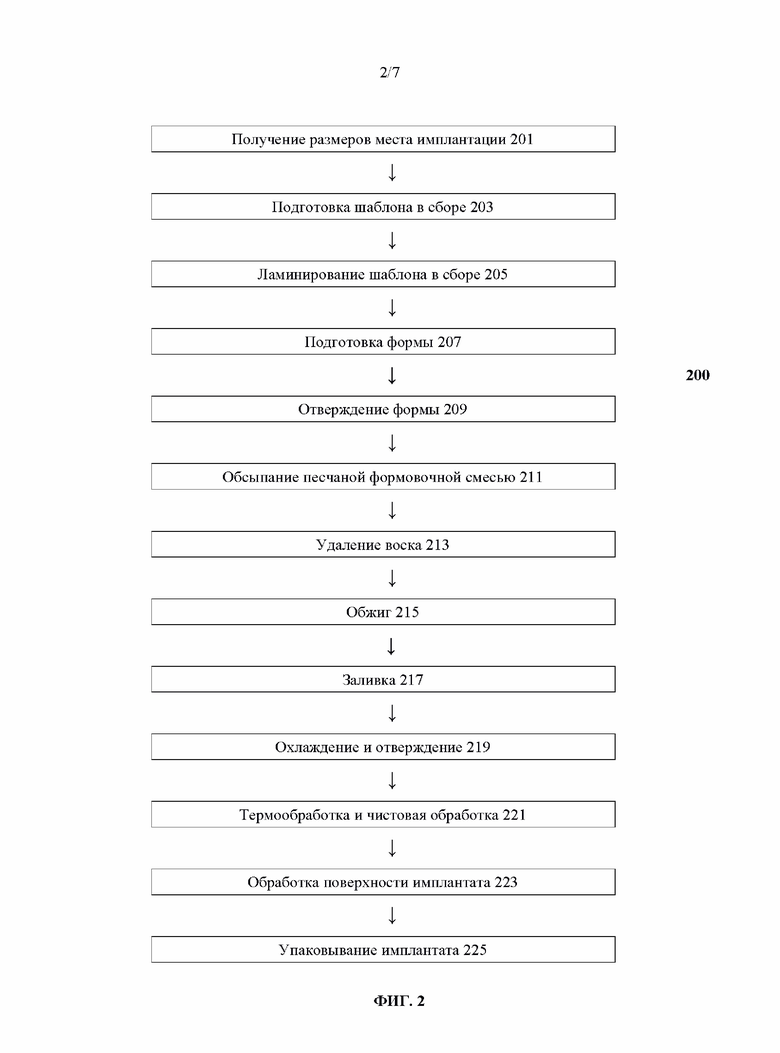

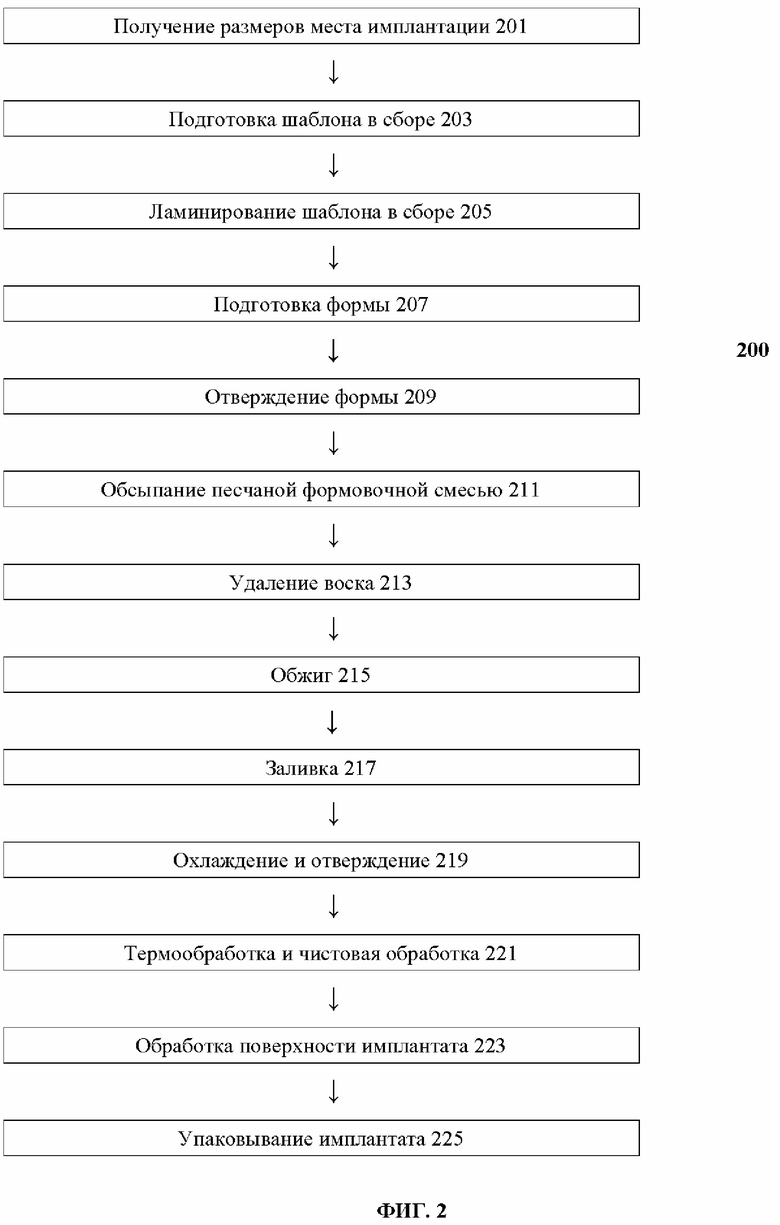

[0012] На Фиг. 2 показана блок-схема способа подготовки имплантата в соответствии с одним вариантом осуществления данного изобретения.

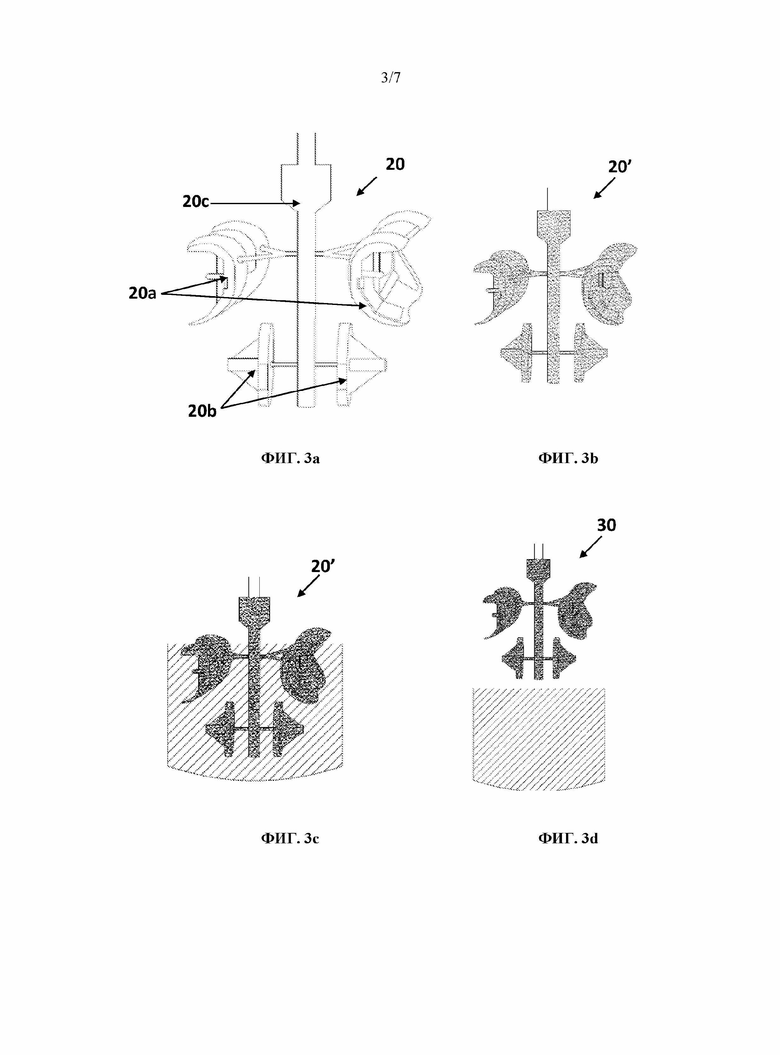

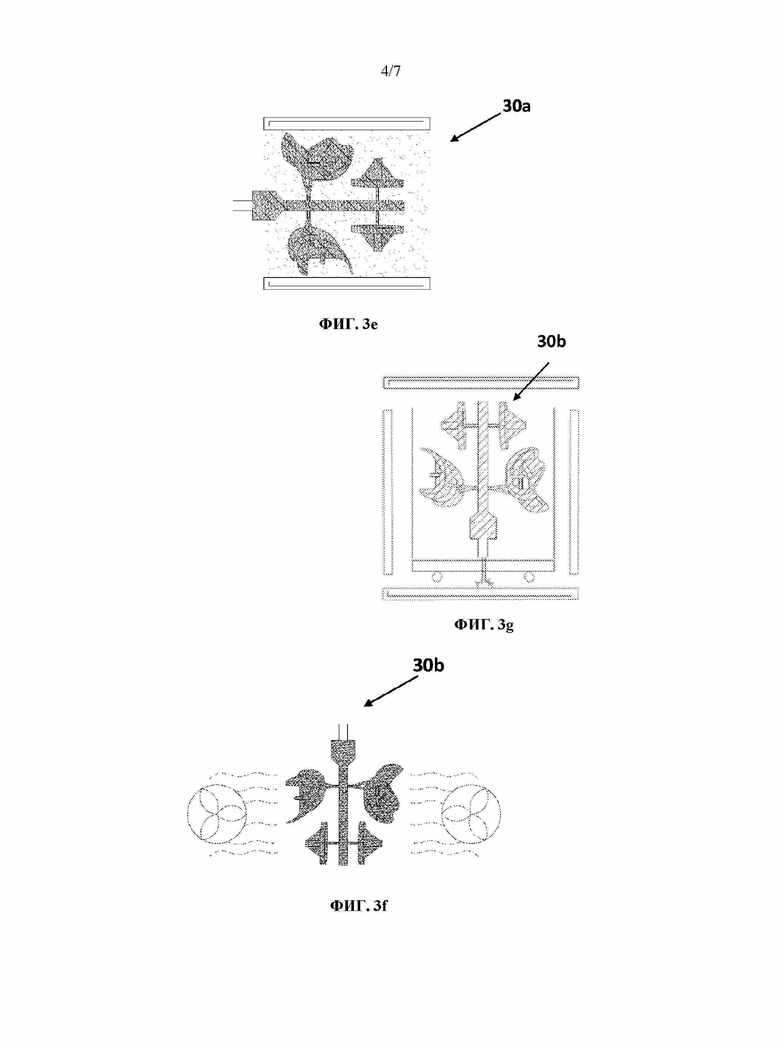

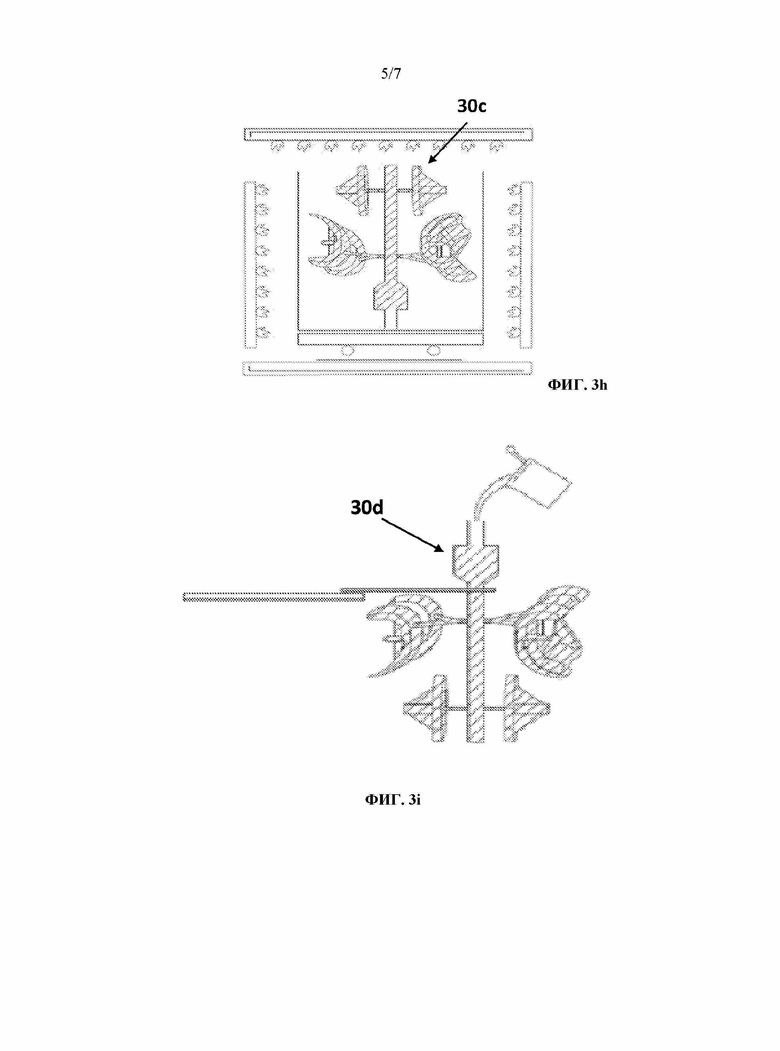

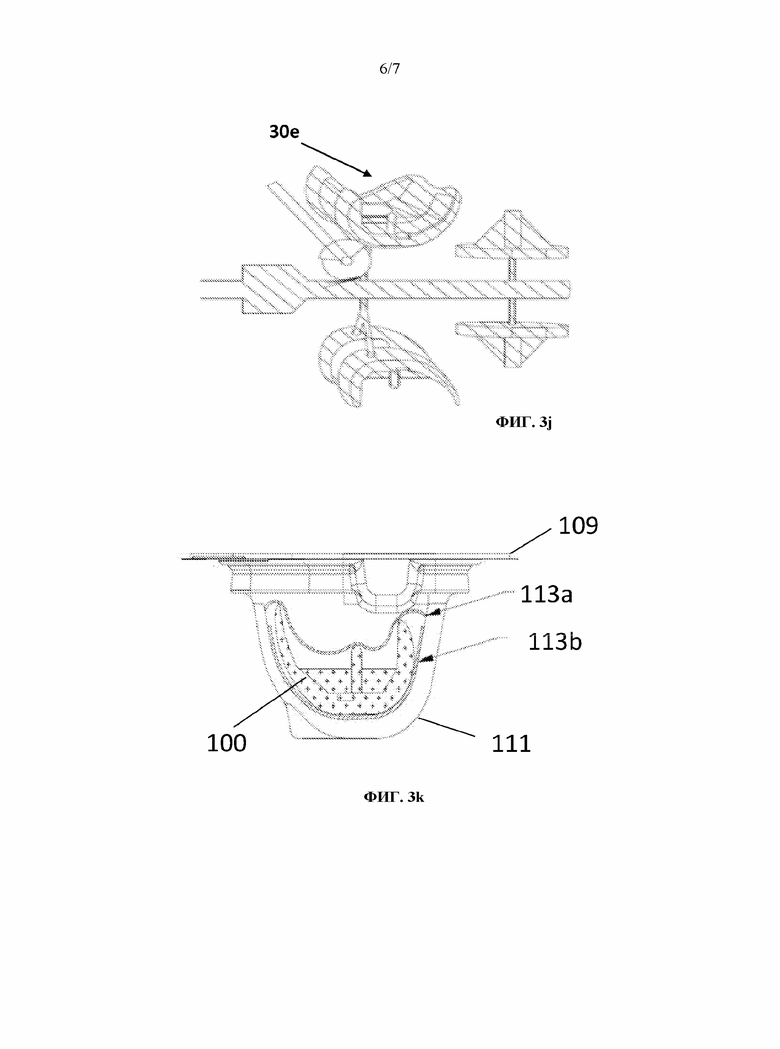

[0013] На Фиг. 3(a)-3(k) показаны различные стадии, показанные на Фиг. 2, в соответствии с одним вариантом осуществления данного изобретения.

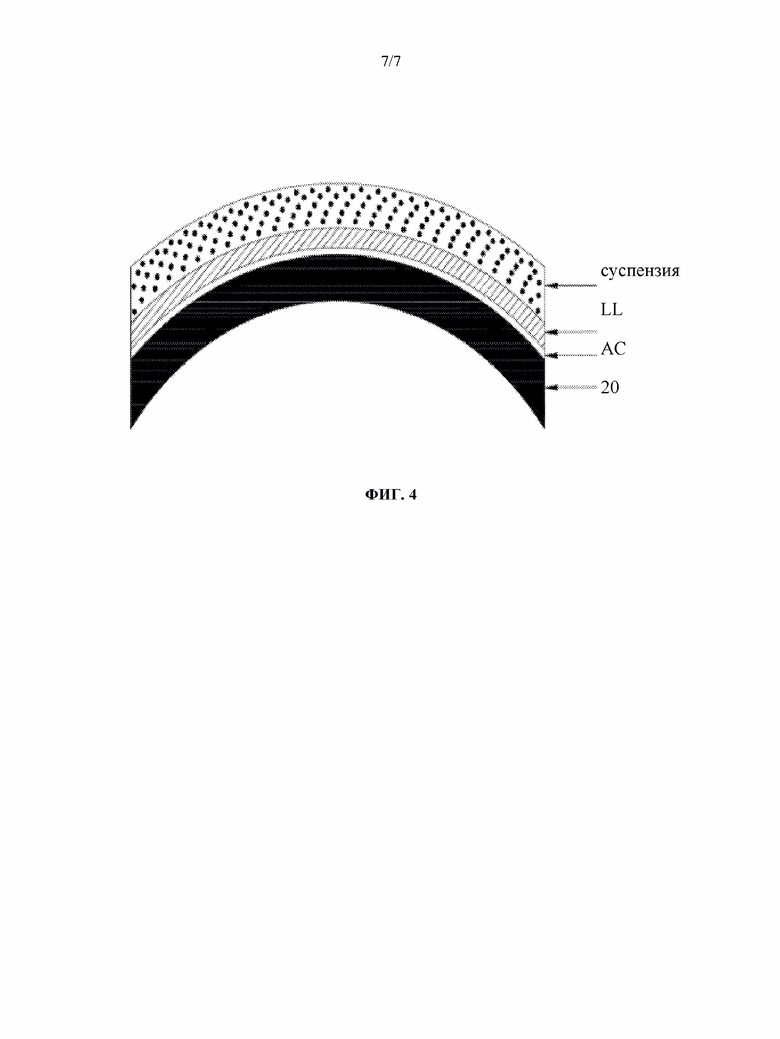

[0014] На Фиг. 4 показаны слои, обеспеченные на шаблоне 20 в сборе, в соответствии с одним вариантом осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0015] Перед подробным описанием изобретения будут даны определения некоторых слов или фраз, используемых в данном патентном документе: термины «включать» и «содержать», а также их производные означают включение без ограничения; термин «или» является включающим, означающим «и/или»; фразы «соединенный с» и «связанный с ним», а также их производные могут означать следующее: «включать», «включенный в состав», «быть во взаимосвязи с», «содержать», «содержаться внутри», «соединяться с», «подключаться к», «быть в сообщении с», «чередоваться», «размещаться рядом», «располагаться в непосредственной близости от», «быть связанным с», «иметь свойство» или тому подобное; определения некоторых слов и фраз представлены в данном патентном документе, и специалистам обычной квалификации в данной области техники будет понятно, что такие определения применимы во многих случаях, если не в большинстве случаев предшествующих, а также будущих вариантов использования таких определенных слов и фраз.

[0016] Конкретные варианты осуществления данного изобретения описаны ниже в данном документе со ссылкой на прилагаемые графические материалы, однако следует понимать, что описанные варианты осуществления являются просто примерами данного изобретения, которые могут быть реализованы в различных формах. Хорошо известные функции или конструкции не описаны подробно во избежание загромождения данного описания ненужными подробностями. Следовательно, конкретные структурные и функциональные детали, описанные в данном документе, не должны истолковываться как ограничивающие, а должны рассматриваться просто как основа для формулы изобретения и как репрезентативная основа для обучения специалиста в данной области техники различным применениям данного изобретения практически в любой надлежащим образом детализированной конструкции.

[0017] Термин «имплантат» относится к заменителю поврежденной кости, ткани и т.д., который изготавливают искусственно, чтобы он соответствовал поврежденному участку кости, и который прикрепляют к телу пациента, перенесшего операцию по замене коленного сустава.

[0018] Термин «место имплантации» относится к месту обработки, в котором развернут имплантат. Хотя место имплантации в данном изобретении может представлять собой любое место обработки в теле пациента, тем не менее, в качестве одного приведенного в качестве примера варианта осуществления по следующему описанию место имплантации соответствует нативным костям колена.

[0019] В соответствии с данным изобретением описан способ изготовления медицинского имплантата (или имплантата). В одном варианте осуществления способ по данному изобретению приводит к образованию коленного имплантата из металлического сплава.

[0020] Способ по данному изобретению включает меньшую стоимость и более простое оборудование по сравнению с обычными способами. Способ по данному изобретению включает простой механизм 3D-печати с использованием восковых моделей, в отличие от сложных 3D-принтеров из металлических сплавов, используемых в обычных способах. Следовательно, данный способ обеспечивает минимальное воздействие на металлический сплав более высоких температур, что помогает сохранить предел прочности металлов на растяжение и другие требуемые металлические свойства.

[0021] Способ по данному изобретению включает различные этапы, такие как прецизионное литье металла, чистовая обработка, механическая обработка, обработка поверхности и т.д. Вышеуказанные этапы выполняют последовательно для получения имплантата, который либо может иметь стандартный размер, либо может включать индивидуальный размер на основании одной или более анатомических характеристик места имплантации.

[0022] Такой специальный подбор в данном изобретении устраняет риски несоответствующей фиксации имплантата в месте имплантации, таким образом обеспечивая оптимальную посадку, а также функциональные возможности имплантата в месте имплантации.

[0023] Процесс включает подготовку воскового шаблона в сборе, а затем его ламинирование с последующим покрытием сборки суспензией на керамической основе и последующей заливкой металлического раствора для отливки имплантата. Этап нанесения ламинирующего слоя на шаблон в сборе помогает шаблону в сборе выдерживать напряжение и/или силы, возникающие на последующих этапах данного способа, так что форма шаблона в сборе остается неизменной. Кроме того, ламинирующий слой устраняет вероятность образования точечных вмятостей и микротрещин, которые могут образоваться на последующих этапах данного процесса, таким образом снижая уровень отторжения имплантатов приблизительно до 10 %.

[0024] Изготовление имплантатов с использованием способа по данному изобретению приводит к получению имплантатов с гладкой поверхностью и оптимальной плотностью, что требуется для предотвращения образования трещин при воздействии циклических напряжений и нагрузок.

[0025] Далее с конкретной ссылкой на фигуры, на Фиг. 1 изображен имплантат 100 при имплантации в месте имплантации. Как видно из указанной фигуры, имплантат 100 представляет собой коленный имплантат. Однако имплантат 100 может представлять собой любой другой имплантат, например, без ограничения, тазобедренный имплантат, имплантат голеностопного сустава, плечевого сустава, локтевого сустава, позвоночника и т.д.

[0026] Имплантат 100 может быть изготовлен из материала, который обеспечивает достаточную прочность и жесткость в месте имплантации. Материалы могут включать, без ограничения, металлы, металлические сплавы, керамические материалы, биосовместимые материалы и т.д. Примеры материалов включают, без ограничения, технически чистый Ti (cpTi), нержавеющие стали медицинского назначения, тантал, сплав кобальт-хром-молибден (CoCrMo), сплав кобальт-хром (CoCr), титановые сплавы, танталовые сплавы, нитинол, Ti-Al-V (титан-алюминий-ванадий) и т.д. В одном варианте осуществления имплантат 100 по данному изобретению изготовлен из сплава кобальт-хром-молибден (СоCrМо).

[0027] Имплантат 100, показанный на Фиг. 1, содержит три основных компонента, а именно бедренный компонент 10а, большеберцовый компонент 10b и компонент надколенной чашки (не показан). Бедренный компонент 10а подходит к нижнему концу нативной бедренной кости «а». Большеберцовый компонент 10b подходит к верхнему концу нативной большеберцовой кости «b». Большеберцовый компонент 10b дополнительно содержит большеберцовую основную пластину 10b1 и большеберцовую вставку 10b2. Большеберцовая вставка 10b2 расположена между бедренным компонентом 10а и большеберцовой основной пластиной 10b1. Компонент надколенной чашки помещается на тыльной стороне нативной надколенной чашки.

[0028] Бедренный компонент 10а и большеберцовая основная пластина 10b1 могут быть изготовлены из любого металлического материала, такого как хирургическая нержавеющая сталь (SS 316L), сплавы кобальт-хром, чистый технический титан (Ti) и/или титановые сплавы. В приведенном в качестве примера варианте осуществления данного изобретения материал из сплава кобальт-хром-молибден (CoCrMo) используют для изготовления бедренного компонента 10а и большеберцовой основной пластины 10b1.

[0029] Большеберцовая вставка 10b2 может быть изготовлена из множества материалов, включая, без ограничения: полиэтилен со сверхвысокой степенью сшивки (UHXLPE; Ultra highly cross linked polyethylene), сверхвысокомолекулярный полиэтилен высокой плотности (UHMWPE; Ultra-high-molecular-weight polyethylene), метилметикрилат, полиэфирэфиркетон (PEEK; Polyether ether ketone), поликарбонат (PC) и т.д. В приведенном в качестве примера варианте осуществления данного изобретения большеберцовая вставка 10b2 изготовлена из материала UHMWPE. Компонент 10c надколенной чашки изготовлен из одного или более материалов UHXLPE, UHMWPE, PEEK и т.д. В одном варианте осуществления данного изобретения компонент 10c надколенной чашки изготовлен из UHMWPE.

[0030] Кроме того, имплантат 100 может быть изготовлен предварительно определенным способом, как показано ниже на Фиг. 2. В одном варианте осуществления имплантат 100, образованный указанным способом, изготавливается и имеет размеры в соответствии с анатомическими характеристиками места имплантации, в результате чего изготовленный на заказ имплантат максимально соответствует анатомии места имплантации. Важно, чтобы имплантат 100 имитировал анатомию и физиологию естественного коленного сустава, поскольку он обеспечивает максимальное соответствие и должным образом восстанавливает функцию поврежденного колена. Точные размеры имплантата 100 способствуют превосходному сгибанию, таким образом повышая удобство для пациента.

[0031] Альтернативно, имплантат 100 может быть выполнен по стандартным размерам.

[0032] На Фиг. 2 данного изобретения проиллюстрирована блок-схема способа изготовления имплантата 100. Выполнение способа начинается на этапе 201, на котором получают анатомические характеристики (например, толщину, кривизну и/или размер) места имплантации, а также области, окружающей место имплантации. Указанные характеристики места имплантации могут быть получены с использованием обычных методов визуализации, таких как, без ограничений, УЗИ, магнитно-резонансная томография (МРТ), компьютерная томография (КТ), рентгеновская визуализация, флюороскопическая визуализация и т.д. Получение указанных характеристик помогает при изготовлении изготовляемого на заказ имплантата 100, а именно имплантата с размерами, подобранными к анатомическим характеристикам пациента.

[0033] Изготовленный на заказ имплантат 100 обеспечивает максимальное соответствие и позволяет избежать несоответствующей фиксации имплантата 100, таким образом сводя к минимуму процесс резания кости. Кроме того, продолжительность операции значительно сокращается, поскольку сводится к минимуму резание здоровых костей. Изготовленный на заказ имплантат 100 преодолевает проблему вращения обычных имплантатов, которая приводит к постоянной боли после операции по замене коленного сустава.

[0034] На этапе 203 анатомические характеристики, полученные на этапе 201, используют для разработки шаблона 20 в сборе (или изготовленного на заказ шаблона 20 в сборе), имеющего внешнюю поверхность. Необязательно/альтернативно, этап 201 можно исключить, а шаблон 20 в сборе может быть образован с использованием стандартных размеров.

[0035] В одном варианте осуществления шаблон 20 в сборе представляет собой восковую сборку. Воск используют для образования шаблона 20 в сборе благодаря его превосходным свойствам, таким как низкая температура плавления, простота формования и экономическая доступность, простота переработки, токсичность, устойчивость к связующим веществам и т.д. Воск, используемый в данном изобретении, может включать, без ограничения, парафиновый воск, пчелиный воск, горный воск, воск карнабуа, смесь воска и т.д.

[0036] Шаблон 20 в сборе может представлять собой единую конструкцию. Альтернативно, несколько компонентов могут быть соединены друг с другом для образования шаблона 20 в сборе. В одном варианте осуществления шаблон 20 в сборе изготовлен из нескольких компонентов, таких как полость восковой модели, восковые компоненты и т.д. Полость восковой модели может представлять собой центральную часть, к которой прикреплены восковые компоненты. На Фиг. 3а проиллюстрирован шаблон 20 в сборе с бедренным и большеберцовым компонентами 20а, 20b (восковые компоненты), прикрепленными к полости 20с восковой модели.

[0037] Шаблон 20 в сборе может быть разработан с использованием процесса аддитивного производства на основании анатомических характеристик места имплантации. В одном варианте осуществления процесс разработки шаблона 20 в сборе представляет собой моделирование методом наплавления (FDM; fused deposition modeling). В приведенном в качестве примера процессе шаблон 20 в сборе создают непосредственно на основании цифровой трехмерной модели, например 3D-модели для автоматизированного проектирования, с использованием послойного нанесения исходного материала, например воска, экструдируемого через насадку.

[0038] В одном варианте осуществления способ FDM начинается с импорта файла .STL модели в программное обеспечение предварительной обработки. Данная модель ориентирована и математически нарезана на горизонтальные слои предварительно определенной толщины. Затем указанную нарезанную на слои модель используют для послойного создания шаблона 20 в сборе.

[0039] Шаблон 20 в сборе поддерживают при температуре не выше 25°С. В одном варианте осуществления шаблон 20 в сборе поддерживают при температуре от 22°C до 24°C.

[0040] На этапе 205 шаблон 20 в сборе, полученный на этапе 203, дополнительно ламинируют с образованием ламинированного шаблона 20' в сборе (как показано на Фиг. 3b). Ламинирование шаблона 20 в сборе помогает шаблону 20 в сборе противостоять нагрузкам и/или силам, возникающим на последующих этапах данного способа, так что форма шаблона 20 в сборе остается неизменной. Кроме того, ламинирование внешней поверхности шаблона 20 в сборе устраняет вероятность образования точечных вмятостей и микротрещин, которые могут возникать на последующих этапах данного процесса, таким образом снижая уровень отторжения имплантатов приблизительно до 10 %.

[0041] Кроме того, ламинирование способствует полному удалению воска во время обработки в автоклаве и сводит к минимуму остаточный воск внутри формы во время процедуры удаления воска (описанной ниже).

[0042] Выбор материала, используемого для ламинирования, имеет решающее значение. Материал (материалы), используемый для ламинирования, должен быть совместим с шаблоном 20 в сборе, должен хорошо сцепляться с шаблоном 20 в сборе, не должен быть липким и должен легко сниматься, не повреждая шаблон 20 в сборе. Кроме того, материал (материалы) для ламинирования должен быть совместим с формой (описано ниже).

[0043] Ламинирование может быть обеспечено путем нанесения одного или более ламинирующих слоев «LL». В одном варианте осуществления обеспечен один ламинирующий слой «LL».

[0044] В одном варианте осуществления перед нанесением ламинирующего слоя «LL» на шаблон 20 в сборе может быть нанесен клеевой слой «АС», как показано на Фиг. 4. В одном варианте осуществления клеевой слой «АС» наносят путем покрытия раствором смолы, содержащим одну или более смол, растворенных в по меньшей мере одном растворителе.

[0045] Смолы, которые можно использовать в данном изобретении, включают, без ограничения, поливинилацетатные смолы, углеводородные смолы, фенолформальдегидные смолы, полиамидные смолы, сложные полиэфирные смолы, кетоновые смолы, полиуретановые смолы, эпоксидные смолы и т.д. или их производные и/или их комбинации. Концентрация смол может находиться в диапазоне от 10 мас. % до 30 мас. %, более предпочтительно в диапазоне от 10 мас. % до 20 мас. %. В одном варианте осуществления концентрация смол составляет 15 мас. %.

[0046] Растворители могут включать ацетон, изопропиловый спирт, хлороформ, тетрагидрофуран, метилхлорид, толуол, ацетонитрил, метилендихлорид (МДХ), этилендихлорид (ЭДХ), трихлорэтан и т.д. или их комбинации. Концентрация растворителей может находиться в диапазоне от 60 мас. % до 90 мас. %.

[0047] В одном варианте осуществления клеевой слой «AC» содержит полиамидную смолу в качестве смолы в концентрации 15 мас. % и изопропиловый спирт (ИПС) в качестве растворителя в концентрации 85 мас. %.

[0048] Клеевой слой «АС» может быть нанесен с использованием таких методов, как нанесение покрытия погружением, нанесение покрытия кистью, нанесение покрытия распылением и т.д. В одном варианте осуществления нанесение покрытия кистью используют для нанесения клеевого слоя «АС» на шаблон 20 в сборе. Клеевой слой «AC» может быть нанесен в виде как одного слоя, так и нескольких слоев. Толщина клеевого слоя «АС» может находиться в диапазоне от 2 мкм до 6 мкм. В одном варианте осуществления толщина клеевого покрытия «AC» составляет 4 мкм.

[0049] Клеевой слой «AC» способствует лучшей адгезии между шаблоном 20 в сборе и ламинирующим слоем «LL».

[0050] Ламинирующий слой «LL» представляет собой защитный слой, который может быть нанесен на клеевой слой «AC», как показано на Фиг. 4. В одном варианте осуществления защитный слой обеспечен путем нанесения полимерного состава на клеевой слой «АС». Полимерный состав может быть получен путем растворения по меньшей мере одного полимера в растворителе или смеси растворителей.

[0051] В данном изобретении могут быть использованы полимеры с высокой температурой плавления. Такие полимеры могут включать, без ограничения, полипропилен, полиэтилен (полиэтилен высокой плотности и/или полиэтилен низкой плотности), поливинилпирролидон (PVP), PLA, PGA, PDLA, сокапролактон поли-L-лактида (PLCL) или их комбинации. В одном варианте осуществления в защитном слое используют ПЭНП.

[0052] Температура плавления ПЭНП находится в диапазоне от 100°С до 135°С, более предпочтительно от 105°С до 120°С. Молекулярная масса находится в диапазоне от 1000 г/моль до 70 000 г/моль и более предпочтительно в диапазоне от 10 000 г/моль до 40 000 г/моль. Концентрация полимера может находиться в диапазоне от 5 мас. % до 40 мас. % и более предпочтительно находится в диапазоне от 10 мас. % до 25 мас. %.

[0053] Растворители, используемые в данном изобретении, могут включать, без ограничения, ацетонитрил, метилендихлорид (МДХ), этилендихлорид (ЭДХ), трихлорэтан, бензол, ацетон, этанол, изопропиловый спирт, ДМФ, тетрагидрофуран (ТГФ), гексафтор изопропанол, диметилсульфоксид (ДМСО) или их комбинации. Концентрация растворителей может находиться в диапазоне от 50 мас. % до 90 мас. %.

[0054] В одном варианте осуществления полимерный состав содержит полиэтилен низкой плотности в качестве полимера и трихлорэтан в качестве растворителя в концентрации 15 мас. % и 85 мас. % соответственно.

[0055] Покрытие может быть нанесено путем нанесения покрытия погружением, нанесения покрытия распылением, нанесения покрытия кистью, нанесения покрытия центрифугированием и т.д. В одном варианте осуществления ламинирующий слой «LL» получают методом нанесения покрытия распылением. Параметры нанесения покрытия распылением очень важны. Такие параметры в основном включают давление инертного газа, расстояние между пистолетом-распылителем и шаблоном в сборе, расход раствора, число оборотов в минуту и т.д.

[0056] В одном варианте осуществления расстояние между пистолетом-распылителем и шаблоном 20 в сборе может находиться в диапазоне от 20 мм до 100 мм и более предпочтительно от 40 мм до 70 мм. Число оборотов в минуту может находиться в диапазоне от 15 об/мин до 50 об/мин, а расход раствора находится в диапазоне от 0,10 мл в минуту до 5,0 мл в минуту. Давление азота может находиться в диапазоне от 10 фунтов на квадратный дюйм (фунтов/кв. дюйм) до 35 фунтов/кв. дюйм, что способствует равномерному осаждению частиц с образованием ламинирующего слоя «LL».

[0057] Толщина покрытия защитного слоя может находиться в диапазоне от 10 мкм до 80 мкм и более предпочтительно от 30 мкм до 50 мкм.

[0058] На этапе 207 подготавливают форму 30. Указанная форма 30 может быть изготовлена из материала, включающего, без ограничения, гипс, керамику, глину и т.д. В одном варианте осуществления для подготовки формы 30 используют керамический материал благодаря его свойству термостойкости.

[0059] В качестве предварительного условия подготовки формы 30 готовят суспензию на керамической основе. В данном изобретении суспензия на керамической основе представляет собой смесь жидких огнеупорных связующих веществ и огнеупорных порошков. Суспензия на керамической основе может содержать коллоидный диоксид кремния, кварцевый песок, алюмосиликаты, оксид алюминия, плавленый кварц, силикат циркония и т.д.

[0060] В одном варианте осуществления суспензия на керамической основе, используемая в данном изобретении, представляет собой коллоидный диоксид кремния. Суспензия, изготовленная из коллоидного диоксида кремния, является очень стабильной, химически неактивной, имеет большую массу отливки вместе с отливочной системой, устойчива к высоким температурам и термическому удару и имеет небольшую усадку.

[0061] После образования суспензии на керамической основе ламинированный шаблон 20' в сборе погружают в суспензию на керамической основе, как показано на Фиг. 3c и 3d, с образованием формы 30. Ламинированный шаблон 20' в сборе может быть погружен один или несколько раз в зависимости от требуемой толщины формы 30. В данном изобретении шаблон 20 в сборе погружают несколько раз для достижения толщины в диапазоне от 0,3 мм до 10 мм, более предпочтительно от 0,5 мм до 0,8 мм.

[0062] В одном варианте осуществления суспензии на керамической основе, используемые в данном изобретении, имеют различные размеры меш. Суспензия на керамической основе, используемая для первого погружения, может иметь размер меш в диапазоне от 250 меш до 350 меш с последующим уменьшением размеров меш в диапазоне от 100 меш до 200 меш.

[0063] Затем форму 30 подвергают процессу отверждения на этапе 209 с образованием отвержденной формы 30а. Форму 30 подвергают воздушной окраске при температуре от 22°С до 24°С. Время воздушной сушки формы может находиться в диапазоне от 04 часов до 20 часов, более предпочтительно от 8 часов до 15 часов.

[0064] На этапе 211 отвержденную форму 30а подвергают процессу обсыпания огнеупорной песчаной формовочной смесью, как показано на Фиг. 3e. Для этого процесса отвержденная форма 30а может быть перемещена в специальную камеру. Данный процесс включает распыление или осыпание предварительно высушенной песчаной формовочной смеси на отвержденную форму 30а с образованием покрытой песчаной формовочной смесью формы 30b. Отвержденную форму 30а можно непрерывно или периодически вращать по часовой стрелке и/или против часовой стрелки для достижения равномерного покрытия песчаной формовочной смеси на отвержденной форме 30а. Кроме того, распыление обеспечивает равномерное осаждение песчаной формовочной смеси на отвержденную форму 30а.

[0065] Покрытая песчаной формовочной смесью форма 30b может быть высушена для удаления любой остаточной влаги, которая может присутствовать на покрытой песчаной формовочной смесью форме 30b, как показано на Фиг. 3f.

[0066] В конце этого этапа покрытая песчаной формовочной смесью форма 30b содержит три слоя, а именно, самый внешний слой песчаной формовочной смеси, средний слой керамической формы и самый внутренний слой ламинированного воска.

[0067] На этапе 213 покрытую песчаной формовочной смесью форму 30b подвергают процессу удаления воска для удаления самого внутреннего слоя покрытой песчаной формовочной смесью формы 30b с образованием формы 30c, из которой удален воск.

[0068] Данный процесс включает подвергание покрытой песчаной формовочной смесью формы 30b воздействию высоких температур, что приводит к быстрому плавлению воска и его удалению из покрытой песчаной формовочной смесью формы 30b. В одном варианте осуществления процесс осуществляют таким образом, что покрытую песчаной формовочной смесью форму 30b помещают в перевернутое положение при нагревании, чтобы облегчить слив расплавленного воска из покрытой песчаной формовочной смесью формы 30b (как показано на Фиг. 3g). В одном варианте осуществления покрытую песчаной формовочной смесью форму 30b помещают в автоклав на период от нескольких секунд до минут при температуре в диапазоне от 80°C до 200°C для удаления воска. Расплавленный воск выходит из покрытой песчаной формовочной смесью формы 30b и может быть собран для дальнейшего использования после обычной очистки и фильтрации.

[0069] В одном варианте осуществления обработку в автоклаве продолжают до тех пор, пока весь остаточный воск не будет удален из покрытой песчаной формовочной смесью формы 30b. Обработка в автоклаве покрытой песчаной формовочной смесью формы 30b также приводит к дополнительной сушке и упрочнению покрытой песчаной формовочной смесью формы 30b.

[0070] После процесса удаления воска форме 30с, из которой удален воск, дают полностью высохнуть. Полученная таким образом форма 30с, из которой удален воск, имеет изготовленную на заказ форму и размеры в соответствии с анатомией пациента.

[0071] На этапе 215 форму 30c, из которой удален воск, обжигают с образованием обожженной формы 30d, как показано на Фиг. 3h. Обжиг может включать предварительный нагрев и кондиционирование формы 30с, из которой удален воск. Процесс обжига обеспечивает полное удаление остаточного воска, который может остаться после удаления воска. Кроме того, процесс обжига также упрочняет форму 30с, из которой удален воск (керамическую форму), до такой степени, что она может выдерживать высокие температуры во время последующих этапов способа 200. Ламинированный слой также полностью удаляют/выжигают во время процессов предварительного нагрева и обжига, что способствует достижению гладкой внутренней поверхности практически без микропор и трещин с требуемыми размерами имплантата 100.

[0072] Процесс обжига можно проводить при температуре в диапазоне от 700°С до 1200°С. Альтернативно, температура обжига может поддерживаться примерно на 50-100°C ниже, чем температура жидкого металла или его сплава, подлежащего заливке.

[0073] На этапе 217 обожженную форму 30d подвергают заливке с образованием отлитой формы, как показано на Фиг. 3i. В одном варианте осуществления для заливки используют металлический сплав. Перед обжигом один или более металлических сплавов могут быть расплавлены в индукционной печи при температуре в диапазоне от 1000°С до 1500°С в зависимости от температуры плавления используемого металлического сплава.

[0074] В одном предпочтительном варианте осуществления слитки сплава CoCrMo получают и подвергают плавлению при высоких температурах. Затем расплавленный металлический сплав заливают в обожженную форму 30d, в которой поддерживают постоянную температуру. Температура заливки представляет собой важный параметр для литья, поскольку она может влиять на твердость, шероховатость поверхности и точность размеров. Температура заливки может находиться в диапазоне температуры от 1200°C до 1500°C.

[0075] В данном изобретении приняты меры для предотвращения охлаждения расплавленного металла во время прохождения через обожженную форму 30d.

[0076] После заливки расплавленного металла внутрь обожженной формы 30d ему дают затвердеть и принять форму обожженной формы 30d на этапе 219. В одном варианте осуществления отлитой форме дополнительно дают остыть с образованием требуемой формы большеберцового и бедренного имплантатов.

[0077] Охлаждение и отверждение можно осуществить в два этапа. Первоначально отлитую форму охлаждают воздухом в течение периода от 01 часа до 2 часов. После воздушного охлаждения отлитую форму подвергают водяному струйному охлаждению, при котором водяные струи распыляют на отлитую форму. Струи воды, с одной стороны, охлаждают отлитую форму, а, с другой стороны, способствуют растрескиванию и последующему дроблению формы, так как керамический материал не сцепляется с отлитым металлом.

[0078] Кроме того, остаточная керамика в отлитой форме может быть дополнительно удалена с образованием отлитого имплантата 30е. В одном варианте осуществления такой этап включает мягкое и осторожное постукивание обрезиненным молотком, которое не повреждает отлитый металл.

[0079] На этапе 221 отлитый имплантат 30e может быть подвергнут процессам термообработки и чистовой обработки. Термообработка отлитого имплантата 30e включает горячее изостатическое прессование и отжиг. Процесс горячего изостатического прессования отлитого имплантата 30e можно осуществлять в диапазоне температур от 1000°C до 1100°C при давлении в диапазоне от 1000 до 1200 атмосфер. Процесс отжига можно осуществлять при предварительно определенной температуре в диапазоне от 900°С до 1100°С и при давлении менее 2 мм ртутного столба. В одном варианте осуществления вышеуказанные условия давления и температуры можно поддерживать в течение предварительно определенного времени, т.е. приблизительно от 10 минут до 6 часов, более предпочтительно от 50 минут до 5 часов, после чего термически обработанному имплантату можно дать остыть до 100°C.

[0080] Этап термообработки улучшает микроструктуру поверхности имплантата и удаляет в ней микропоры, чтобы уменьшить хрупкость отлитого имплантата 30е.

[0081] Затем отлитый имплантат 30е подвергают процессу чистовой обработки. В одном варианте осуществления процесс чистовой обработки включает шлифовку отлитого имплантата 30е с последующей механической обработкой и полировкой с образованием имплантата 100, как показано на Фиг. 3j. Процесс чистовой обработки можно осуществлять на обычном станке, например, на станке с числовым программным управлением (ЧПУ).

[0082] Процесс приводит к образованию имплантата 100 с превосходной чистовой обработкой и точными размерами, соответствующими анатомии пациента. Было обнаружено, что уровень отторжения имплантатов, изготовленных с использованием данного изобретения, составляет менее 10 %.

[0083] На этапе 223 имплантат 100 подвергают процессу обработки поверхности. Этапы процесса обработки поверхности могут включать любой обычный набор этапов. В одном варианте осуществления этапы обработки поверхности, как описано в находящейся на рассмотрении заявке на патент № 201921048709, применимы и к заявке, рассматриваемой в данный момент.

[0084] На этапе 225 имплантат 100 дополнительно упаковывают, чтобы доставить его к месту имплантации без ухудшения качества имплантата 100 во время хранения или транспортировки. Упаковку имплантата 100 выполняют в трех защитных оболочках или устройствах, выполненных с возможностью удержания имплантата 100 при транспортировке. Указанное устройство, изображенное на Фиг. 3k, по данному изобретению содержит внутренний бедренный лоток (не показан), бедренный фиксатор 109 и внешний бедренный лоток 111, которые изготовлены из одного или более полимерных листов медицинского назначения, включая полипропилен (ПП), полиэтилен (ПЭ), полистирол (ПС), акрилонитрилбутадиен (ABS), поливинил (ПВ) и полиэтилентерефталат (ПЭТФ). Чтобы обеспечить защиту указанного имплантата 100 при транспортировке, имплантат 100 помещают или заворачивают в футляр или лист, изготовленный из поливинила (ПВ) (обозначен как верхняя часть 113а и нижняя часть 113b футляров на Фиг. 3k), что помогает закрепить имплантат 100. Для обеспечения удаления нежелательного мусора или частиц указанный процесс упаковки осуществляют в ламинарном воздушном потоке.

[0085] Кроме того, упакованный имплантат 100 может быть подвергнут процессу стерилизации. Стерилизация может быть выполнена с использованием любого метода стерилизации излучением, такого как стерилизация электронно-лучевым излучением или стерилизация гамма-излучением. В одном варианте осуществления данного изобретения упакованный имплантат 100 стерилизуют с использованием стерилизации гамма-излучением.

[0086] ПРИМЕРЫ:

Пример 1 (предшествующий уровень техники):

[0087] Коленный имплантат изготавливают с использованием метода металлической 3D-печати. Имплантат изготавливают по технологии, при которой расплавляют сплав кобальт-хром-молибден и послойно образуют имплантат. Имплантат при изготовлении способом послойного осаждения вызывал образование небольших полостей, что приводило к увеличенной пористости. Увеличение пористости вызывало снижение плотности имплантата, что делало его более склонным к растрескиванию при воздействии высоких нагрузок, что таким образом влияло на механические свойства имплантата, который не может выдерживать циклические напряжения в месте имплантации. После завершения 3D-печати имплантат дополнительно подвергается процессу механической обработки. Даже после механической обработки имплантата наблюдалось отторжение приблизительно в 30 % случаев, когда имплантаты изготавливали с использованием метода металлической 3D-печати.

Пример 2 (предшествующий уровень техники):

[0088] Индивидуальный для пациента коленный имплантат изготавливают с использованием метода литья по выплавляемым моделям, в котором формы изготовляют из материала гипса (POP; plaster of paris). Образованную таким образом форму далее используют для отливки металлического имплантата. Однако форма из гипса не обладает термостойкими свойствами и имеет высокие характеристики термического расширения и усадки. Это приводит к трещинам в POP, и материал POP пристает к металлу, когда расплавленный металл при высокой температуре заливают внутрь для литья. Растрескивание конструкций из POP приводит к неточным размерам с неровной поверхностью имплантата и, следовательно, вызывает отторжение около 20 %.

Пример 3 (предшествующий уровень техники):

[0089] Изготовленный на заказ имплантат изготавливают методом литья по выплавляемым моделям. Данный метод включал подготовку воскового шаблона в сборе с использованием процесса 3D-печати FDM. Кроме того, для подготовки формы использовали керамический материал благодаря хорошей термостойкости керамического материала и его способности выдерживать высокие температуры расплавленного металла во время заливки и литья. Это способствует достижению однородной и гладкой поверхности с точными размерами имплантатов, образованных с помощью процесса литья. Таким образом, полученная точность приводит к уровню отторжения около 15 %.

Пример 4 (данное изобретение):

[0090] Изготовленный на заказ коленный имплантат был изготовлен с использованием данного изобретения с добавлением ламинирующего слоя «LL» поверх шаблона в сборе. Первоначально изготовленный на заказ шаблон 20 в сборе либо был напечатан на 3D-принтере, либо в форму был введен воск для получения требуемой формы имплантата. На образованный шаблон в сборе был дополнительно нанесен методом нанесения покрытия кистью клеевой слой «AC», имеющий состав 15 мас. % полиамидной смолы в 85 мас. % изопропилового спирта (ИПС). Далее ламинирующий слой «LL» был нанесен на клеевой слой «AC». Раствор полиэтилена низкой плотности с концентрацией 15 мас. %, растворенный в трихлорэтане, был нанесен на клеевой слой «АС». Следили за тем, чтобы толщина клеевого слоя и ламинирующего слоя «LL» составляла около 5 мкм и около 30 мкм соответственно.

[0091] Ламинирующий слой «LL» дополнительно подвергали примерно 5-7 стадиям нанесения погружением покрытия из густой суспензии на керамической основе. Сухой шаблон 20 в сборе с керамическим покрытием был дополнительно осыпан песчаной формовочной смесью для подготовки формы с последующим выполнением процесса удаления воска и обжига. После вышеперечисленных процессов готовые отлитые части подвергали процессу термообработки.

[0092] Вышеописанный способ обеспечил сокращение среднего времени изготовления имплантата на 20-25 % в основном во время шлифовки, механической обработки и полировки по сравнению с обычными процессами. Было обнаружено, что время горячего изостатического прессования сократилось примерно на 30 %. В результате имплантат, образованный вышеописанным способом, имел превосходную чистовую обработку и точность размеров. Было обнаружено, что общее отторжение имплантатов составляет менее 10 %.

Пример 5 (данное изобретение):

[0093] Имплантат стандартного размера был изготовлен методом прецизионного литья по данному изобретению. Первоначально шаблон 20 в сборе стандартного или нормального размера была либо напечатан на 3D-принтере, либо в форму был введен воск для получения требуемой формы имплантата. Образованный шаблонный узел был дополнительно покрыт клеевым слоем «АС», имеющим состав 15 мас. % углеводородной смолы, растворенной в трихлорэтане. Далее ламинирующий слой «LL» был нанесен на клеевой слой «AC». Ламинирующий слой «LL» содержал состав из 15 мас. % ПЭНП, растворенного в трихлорэтане. Следили за тем, чтобы толщина клеевого слоя и ламинирующего слоя «LL» составляла около 4 мкм и около 40 мкм соответственно.

[0094] Ламинирующий слой «LL» дополнительно подвергали примерно 5-7 стадиям нанесения погружением покрытия из густой суспензии на керамической основе. Сухой шаблон 20 в сборе с керамическим покрытием был дополнительно осыпан песчаной формовочной смесью для подготовки формы с последующим выполнением процесса удаления воска и обжига. После вышеперечисленных процессов готовые отлитые части подвергали процессу термообработки.

[0095] Вышеописанный способ обеспечил сокращение среднего времени изготовления имплантата на 20-25 % в основном во время шлифовки, механической обработки и полировки по сравнению с обычными процессами. Было обнаружено, что время горячего изостатического прессования было сокращено примерно на 30 %. В результате имплантат, образованный вышеописанным способом, имел превосходную чистовую обработку и точность размеров. Было обнаружено, что общее отторжение имплантатов составляет менее 10 %.

[0096] Приведенные выше примеры ясно показывают, что имплантаты 100, изготовленные с использованием способа по данному изобретению, снижают уровень отторжения до менее 10 %. Таким образом, уровень отторжения менее 10 % означает экономию тысяч килограммов металла, которые растрачиваются при использовании обычных имплантатов.

[0097] Таким образом, данное изобретение относится к устранению ограничений обычных способов, используемых для изготовления имплантатов, чтобы обеспечить эффективный, а также конкурентоспособный способ.

[0098] Объем данного изобретения ограничен только прилагаемой патентной формулой изобретения. В более общем смысле специалистам в данной области техники будет легко понятно, что все параметры, размеры, материалы и конфигурации, описанные в данном документе, приведены в качестве примера и что фактические параметры, размеры, материалы и/или конфигурации будут зависеть от конкретного применения или применений, для которого или которых используют идеи данного изобретения.

Изобретение относится к медицинской технике, а именно к способу изготовления имплантата. Способ включает подготовку шаблона в сборе из воска. Способ включает нанесение клеевого слоя на шаблон в сборе, состоящего из смолы, растворенной в растворителе. Способ включает получение ламинированного шаблона в сборе путем нанесения ламинирующего слоя на внешнюю поверхность шаблона в сборе с клеевым слоем в виде композиции, содержащей полиэтилен низкой плотности с концентрацией 5-40 мас. %, растворенный в растворителе. Способ включает подготовку формы путем нанесения слоя керамической суспензии на ламинированный шаблон в сборе. Способ включает нанесение предварительно высушенной песчаной формовочной смеси на форму с образованием покрытой песчаной формовочной смесью формы. Способ включает удаление воска и обжиг покрытой песчаной формовочной смесью формы для выплавления шаблона в сборе с образованием формы, из которой удален воск. Способ включает заливку расплавленного сплава металла в форму, из которой удален воск, с образованием отлитой формы. Способ включает охлаждение и отверждение отлитой формы с образованием отлитого имплантата. Способ включает термообработку и чистовую обработку отлитого имплантата с образованием имплантата. Техническим результатом является устранение рисков несоответствующей фиксации имплантата в месте имплантации, таким образом обеспечивая оптимальную посадку, а также функциональные возможности имплантата в месте имплантации и получение имплантатов с гладкой поверхностью и оптимальной плотностью, что требуется для предотвращения образования трещин при воздействии циклических напряжений и нагрузок. 13 з.п. ф-лы, 14 ил.

1. Способ изготовления имплантата (100), включающий:

a) подготовку шаблона (20) в сборе из воска;

b) нанесение клеевого слоя на шаблон (20) в сборе, состоящего из по крайней мере одной смолы, растворенной по крайней мере в одном растворителе;

c) получение ламинированного шаблона (20') в сборе путем нанесения ламинирующего слоя на внешнюю поверхность шаблона (20) в сборе с клеевым слоем в виде композиции, содержащей полиэтилен низкой плотности с концентрацией 5-40 мас. %, растворенный по крайней мере в одном растворителе;

d) подготовку формы (30) путем нанесения по крайней мере одного слоя керамической суспензии на ламинированный шаблон в сборе;

e) нанесение предварительно высушенной песчаной формовочной смеси на форму (30) с образованием покрытой песчаной формовочной смесью формы (30b);

f) удаление воска и обжиг покрытой песчаной формовочной смесью формы (30b) для выплавления шаблона (20) в сборе с образованием формы (30с), из которой удален воск;

g) заливку расплавленного сплава металла в форму (30с), из которой удален воск, с образованием отлитой формы;

h) охлаждение и отверждение отлитой формы с образованием отлитого имплантата (30е); и

i) термообработку и чистовую обработку отлитого имплантата (30е) с образованием имплантата (100).

2. Способ изготовления имплантата по п. 1, отличающийся тем, что подготовка шаблона (20) в сборе включает изготовление шаблона (20) в сборе с помощью моделирования методом наплавления.

3. Способ изготовления имплантата по п. 1, отличающийся тем, что подготовка шаблона (20) в сборе включает подготовку изготовленного на заказ шаблона (20) в сборе с помощью одной или более анатомических характеристик, полученных в результате моделирования метода рентгеновской визуализации.

4. Способ изготовления имплантата по п. 3, отличающийся тем, что одна или более анатомических характеристик включают одно или более из толщины, кривизны и/или размера места имплантации.

5. Способ изготовления имплантата по п. 1, отличающийся тем, что воск может включать одно или более из парафинового воска, пчелиного воска, горного воска, воска карнабуа или смеси воска.

6. Способ изготовления имплантата по п. 1, отличающийся тем, что клеевой слой «АС» имеет толщину в диапазоне от 2 до 6 мкм.

7. Способ изготовления имплантата по п. 1, отличающийся тем, что ламинирующий слой «LL» имеет толщину в диапазоне от 10 до 80 мкм.

8. Способ изготовления имплантата по п. 1, отличающийся тем, что подготовка формы (30) включает нанесение одного или более слоев покрытия, имеющих толщину в диапазоне от 0,3до 10 мм.

9. Способ изготовления имплантата по п. 1, отличающийся тем, что удаление воска включает обработку в автоклаве покрытой песчаной формовочной смесью формы (30b) при температуре в диапазоне от 80 до 200°С.

10. Способ изготовления имплантата по п. 1, отличающийся тем, что обжиг включает температуру в диапазоне от 700 до 1200°С.

11. Способ изготовления имплантата по п. 1, отличающийся тем, что расплав сплава металла представляет собой расплавленный сплав кобальт-хром-молибден.

12. Способ изготовления имплантата по п. 1, отличающийся тем, что охлаждение и отверждение включают воздушное охлаждение отлитой формы в течение 1-2 ч с последующим водоструйным охлаждением отлитой формы.

13. Способ изготовления имплантата по п. 1, отличающийся тем, что термообработка и чистовая обработка включают горячее изостатическое прессование и отжиг отлитого имплантата (30e).

14. Способ изготовления имплантата по п. 1, отличающийся тем, что за термообработкой и чистовой обработкой следует обработка поверхности имплантата (100).

| US 20060175037 A1, 10.08.2006 | |||

| CN 106079458 A, 09.11.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПЛАНТАНТА | 1990 |

|

RU2035192C1 |

| CN 108715721 A, 30.10.2018 | |||

| US 5783259 A, 21.07.1998 | |||

| CN 107530918 A, 02.01.2018 | |||

| US20090254193 A1, 08.10.2009 | |||

| US 2016082502 A1, 24.03.2016 | |||

| US 20070068647 A1, 29.03.2007 | |||

| US 5535810 A, 16.07.1996 | |||

| US 2007222114 A1, 27.09.2007 | |||

| US 2008257363 A1, 23.10.2008 | |||

| RU | |||

Авторы

Даты

2024-06-26—Публикация

2020-03-12—Подача