ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка представляет собой заявку – частичное продолжение одновременно находящейся на рассмотрении заявки с номером 12/961,740, поданной 07 декабря 2010 (номер дела патентного поверенного 2010Р13199US), которая, в свою очередь, притязала на преимущества приоритета предварительной заявки на патент США с номером 61/267,519 (номер дела патентного поверенного 2009Р22785US) и с датой подачи 08 декабря 2009.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится в целом к области литья по выплавляемым моделям и, в частности, к использованию гибкого приспособления или гибкой пресс-формы для образования восковой литейной модели как части процесса литья по выплавляемым моделям.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Литье по выплавляемым моделям представляет собой один из старейших известных способов обработки металлов, который начали применять тысячи лет назад, когда его сначала использовали для изготовления художественных произведений с точными размерами из металлов, таких как медь, бронза и золото. Промышленные отливки, полученные литьем по выплавляемым моделям, стали более распространенными в 1940-х годах, когда Вторая мировая война обусловила увеличение потребности в деталях с точными размерами, образованных из специальных металлических сплавов. В настоящее время литье по выплавляемым моделям широко используется в аэрокосмической и энергетической отраслях промышленности для изготовления компонентов газовых турбин, таких как лопасти или лопатки, имеющие сложные аэродинамические профили и геометрии внутренних охлаждающих каналов.

Изготовление лопастей или лопаток газовых турбин, получаемых литьем по выплавляемым моделям, предусматривает изготовление керамического сосуда для литья, имеющего наружную керамическую оболочку с внутренней поверхностью, соответствующей аэродинамическому профилю, и одного или более керамических стержней, устанавливаемых в заданном положении внутри наружной керамической оболочки и соответствующих внутренним охлаждающим каналам, которые должны быть образованы внутри детали с аэродинамическим профилем. Жидкий сплав вводят в керамический сосуд для литья и затем обеспечивают возможность его охлаждения и затвердевания. Наружную керамическую оболочку и керамический (-е) стержень (стержни) затем удаляют с помощью механических или химических средств, чтобы открыть отлитую лопасть или лопатку, имеющую наружный аэродинамический профиль и полые внутренние охлаждающие каналы с формой керамического (-их) стержня (-ей).

Керамический стержень для литья по выплавляемым моделям изготавливают таким образом: сначала выполняют прецизионную механическую обработку сопрягаемых полуформ, предназначенных для изготовления стержня и образованных из высокопрочной закаленной конструкционной стали, для получения заданной формы стержня, затем соединяют полуформы для образования объема для впрыска, соответствующего заданной форме стержня, и выполняют вакуумную инжекцию керамического формовочного материала в объем для впрыска. Формовочный материал представляет собой смесь керамического порошка и связующего материала. Как только керамический формовочный материал затвердеет до сырого состояния, полуформы разделяют для высвобождения керамического стержня в сыром состоянии. Хрупкий стержень в сыром состоянии затем подвергают термообработке для удаления связующего и для спекания керамического порошка для создания материала, который может выдержать температурный режим, необходимый для того, чтобы он остался в исправном состоянии при заливке жидкого сплава. Законченный керамический сосуд для литья образуют путем установки керамического стержня в заданном положении внутри двух соединенных половин другой формы из закаленной стали, подвергнутой прецизионной механической обработке (называемой пресс-формой для изготовления восковой литейной модели или приспособлением для изготовления восковой литейной модели), которая образует объем для впрыска, который соответствует заданному аэродинамическому профилю, и затем осуществляют впрыск расплавленного воска в пресс-форму, предназначенную для изготовления восковой литейной модели, вокруг керамического стержня. Как только воск затвердеет, полуформы разделяют и удаляют для открытия керамического стержня, заключенного внутри восковой литейной модели, при этом теперь восковая литейная модель соответствует аэродинамическому профилю. Затем наружную поверхность восковой литейной модели покрывают керамическим формовочным материалом, например, посредством процесса погружения, для образования керамической оболочки вокруг стержня/восковой литейной модели. После спекания оболочки и последующего удаления воска законченный керамический сосуд для литья будет доступен для приема жидкого сплава в процессе литья по выплавляемым моделям, подобном описанному выше.

Кроме того, известна вставка установочных тонких прутков или штырей в восковую литейную модель перед нанесением на восковую литейную модель покрытия из керамического формовочного материала. Установочные тонкие прутки вставляют через воск до тех пор, пока они не войдут только в неплотный контакт с заключенным в оболочку, керамическим стержнем, так что дальнейшую вставку тонкого прутка заканчивают до того, как он вызовет повреждение хрупкого керамического материала стержня. Часть тонкого прутка остается выступающей за поверхность воска и впоследствии окажется заключенной внутри окружающего керамического формовочного материала. Установочные тонкие прутки служат для обеспечения механической опоры для стержня, когда воск будет удален и во время последующего этапа впрыска расплавленного металла. Материал тонких прутков, как правило, платина, будет расплавляться после впрыска расплавленного металла в законченную керамическую литейную форму и оказывается включенным в конечное литое изделие.

Известный процесс литья по выплавляемым моделям является дорогостоящим и трудоемким, при этом полная разработка новой конструкции лопасти или лопатки, как правило, занимает много месяцев и требует сотен тысяч долларов. Кроме того, выбор конструкций ограничен вследствие технологических ограничений при изготовлении керамических стержней и восковых литейных моделей. В металлообрабатывающей промышленности данные ограничения были осознаны и были разработаны, по меньшей мере, некоторые поэтапные усовершенствования, такие как усовершенствованный способ образования охлаждающих каналов задней кромки детали с аэродинамическим профилем при литье, описанный в патенте США 7,438,527. Несмотря на то, что поэтапные усовершенствования были представлены в области технологии литья по выплавляемым моделям, авторы настоящего изобретения осознали, что промышленность сталкивается с фундаментальными ограничениями, которые будут в значительной степени препятствовать разработке конструкций компонентов для планируемых усовершенствований во многих областях, например, при разработке следующего поколения газотурбинных двигателей, в которых начальные температуры при запуске двигателя/температуры воспламенения постоянно увеличиваются для повышения эффективности сжигания, и размеры компонентов тракта горячих газов газовой турбины постоянно увеличиваются по мере повышения уровней мощности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой часть совершенно нового порядка выполнения литья по выплавляемым моделям, и оно сконцентрировано на использовании гибкого приспособления при отливке восковой литейной модели вокруг керамического стержня. В частности, опора для керамического стержня обеспечивается со стороны гибкого приспособления в точках вдоль длины стержня во время этапа впрыска воска. Настоящее изобретение обеспечивает возможность использования более высоких давлений для впрыска воска при одновременном уменьшении частоты случаев повреждения или перемещения стержня во время этапа впрыска воска. В данном документе описан весь процесс литья по выплавляемым моделям, так что читатель может понять, как настоящее изобретение встраивается в новый порядок и способствует новому порядку.

Гибкая пресс-форма для изготовления восковой литейной модели может быть образована в виде гибридного приспособления, имеющего гибкую вставку внутри удлиненной коробчатой пресс-формы. Гибкая вставка облегчает отделение приспособления, предназначенного для изготовления восковой литейной модели, от отлитой восковой литейной модели путем деформирования гибкой вставки вокруг отлитых элементов, которые в противном случае потребовали бы множества плоскостей оттягивания для твердой оснастки. Гибкая вставка может быть отлита с использованием базового приспособления, которое получено механообработкой из сравнительно недорогого, имеющего низкую твердость материала, такого как алюминий или мягкая малоуглеродистая сталь.

Некоторые заданные геометрические элементы поверхности являются столь малыми/тонкими, что они могут не сохраниться на поверхности воска во время последующих этапов манипулирования и образования керамической оболочки. Для таких вариантов осуществления керамическая вставка может быть использована совместно с гибкой пресс-формой, предназначенной для изготовления восковой литейной модели. Керамическая вставка может быть образована так, что она будет иметь заданную фасонную геометрию поверхности. Керамическую вставку вставляют в гибкую пресс-форму, предназначенную для изготовления восковой литейной модели, и керамическая вставка образует часть поверхности, которая определяет границы объема для впрыска воска. После впрыска и затвердевания воска керамическая вставка остается прилипшей к восковой литейной модели при удалении гибкой пресс-формы, предназначенной для изготовления восковой литейной модели. Впоследствии образуют керамическую оболочку вокруг восковой литейной модели и прилипшей к ней вставки, например, посредством процесса погружения, как описано выше, и вставка становится неотъемлемой частью керамической оболочки после обжига.

Керамическая вставка, размещенная в гибкой пресс-форме, предназначенной для изготовления восковой литейной модели, также может быть использована для образования каналов, открывающихся на поверхности, в отливаемой впоследствии, металлической детали, таких как охлаждающие отверстия задней кромки для лопатки газовой турбины. В данном варианте осуществления керамическая вставка будет иметь выступы, соответствующие заданной форме охлаждающих отверстий. Выступы будут выступать для входа в контакт с керамическим стержнем, в результате чего образуются охлаждающие каналы в детали, отливаемой впоследствии, которые проходят от полой внутренней части лопатки (образуемой посредством керамического стержня) до поверхности лопатки (образуемой посредством внутренней поверхности керамической оболочки). Дистальный конец выступа может быть образован с элементом, который сопрягается с взаимодействующим элементом, образованным на керамическом стержне. Механический контакт между стержнем и выступом керамической вставки служит для точного размещения керамического стержня внутри гибкой пресс-формы, предназначенной для изготовления восковой литейной модели, а также для обеспечения механической опоры для керамического стержня во время последующих этапов впрыска воска и металла.

Гибкая вставка пресс-формы, предназначенной для изготовления восковой литейной модели, может быть образована так, что она будет включать в себя элементы для выставления, которые создают возможность точной установки вставки относительно окружающей удлиненной коробчатой пресс-формы, что, в свою очередь, может обеспечить точное размещение вставки и любого элемента, образованного на вставке, относительно окруженного керамического стержня для этапа впрыска воска.

В формовочный материал, используемый для образования гибкой пресс-формы или гибкой профилирующей вставки, может быть введен/введено материал или устройство, который/которое позволяет гибкой вставке реагировать заданным образом, или формовочный материал, используемый для образования гибкой пресс-формы или гибкой профилирующей вставки, может быть отлит вокруг материала или устройства, который/которое позволяет гибкой вставке реагировать заданным образом; при этом данная вставка описана в общих чертах в данном документе как гибкая вставка, содержащая реактивный элемент. Реактивный элемент может представлять собой наполнитель, который придает заданное свойство затвердевающему впоследствии материалу. Например, если в качестве наполнителя используются магнитные частицы, затвердевшая гибкая вставка будет реагировать на энергию магнитного поля. Данное свойство может быть полезным для фиксации гибкой вставки внутри окружающей удлиненной коробчатой пресс-формы, когда удлиненная коробчатая пресс-форма образована так, что она включает в себя постоянные магниты или электромагниты. В случае использования теплопроводящих или теплоизоляционных материалов в качестве наполнителя теплопередача через гибкую вставку может регулироваться более удобным образом во время ее использования.

Другой тип реактивного элемента, который может быть заделан в гибкую пресс-форму или вставку при ее образовании, представляет собой активное устройство. К подобным активным устройствам могут относиться датчик температуры, датчик давления, механический вибратор, нагревательное или охлаждающее устройство или другое устройство, которое может быть полезным, когда гибкая вставка используется во время последующего процесса впрыска воска.

Установочные штыри (тонкие прутки) могут быть использованы вместе с гибкой пресс-формой, предназначенной для изготовления восковой литейной модели, для обеспечения механической опоры для окруженного керамического стержня во время заливки металла, и важно то, что они могут быть установлены в заданном положении у керамического стержня до этапа впрыска воска. Специальные элементы для обеспечения опоры для штырей размещаются в углублениях на поверхности гибкой вставки, в результате чего обеспечивается точная установка штырей в заданном положении относительно керамического стержня перед впрыском воска. Это позволяет штырям обеспечивать опору для стержня во время впрыска воска, и это также создает возможность размещения штырей с большей точностью по сравнению с технологическим процессом по предшествующему уровню техники, который требовал вставки штырей сквозь уже отлитую восковую литейную модель. В результате уменьшается повреждение хрупкого керамического стержня, и увеличивается технологический выход. Керамический стержень может быть образован с поверхностным элементом, выполненным с определенными размерами, расположенным определенным образом и предназначенным для взаимодействия с концом штыря для того, чтобы дать возможность штырю обеспечить опору для стержня вдоль двух осей.

Необходимая инновационная технология, которая используется в настоящем изобретении, описана в патентах США 7,141,812 и 7,410,606, и 7,411,204, которые принадлежат компании Mikro Systems, Inc., Charlottesville, Вирджиния, и включены в данный документ путем ссылки. Данную технологию обычно называют Tomo Lithographic Molding Technology (в дальнейшем оно названа «Tomo-процессом»), и она предусматривает использование ламинированной формы из стопы листов металлической фольги для получения гибкой модифицированной формы, которая, в свою очередь, используется затем для отливки комплектующей детали. Конструкцию комплектующей детали сначала реализуют в виде цифровой модели и затем подвергают цифровому разделению на слои, и металлической фольге придают форму в соответствии с каждым слоем посредством использования фотолитографии или другого способа прецизионного съема материала. Точность, присущая технологическому процессу двумерного съема материала, в сочетании с тем, что конструктор может регулировать толщину различных слоев в третьем измерении? обеспечивает такую степень точности допусков при изготовлении пространственных деталей, которую невозможно было обеспечить ранее при использовании стандартных процессов механической обработки форм. Листы фольги укладывают в стопу вместе для образования ламинированной формы для приема соответствующего гибкого формовочного материала. Термин «гибкий» используется в данном документе для обозначения материала, такого как вулканизирующийся при комнатной температуре (RTV), силиконовый каучук или другой материал, который может быть использован для образования «гибкой пресс-формы», которая не является жесткой подобно металлическим пресс-формам по предшествующему уровню техники, но которая обеспечивает возможность изгибания пресс-формы и растягивания ее до некоторой степени для облегчения отделения пресс-формы от конструкции, отлитой в ней. Кроме того, термины «гибкая пресс-форма» и «гибкое приспособление» могут быть использованы в данном документе для охвата устойчивого гибкого конструктивного элемента, а также гибкого вкладыша или гибкой вставки, содержащегося (-ейся) внутри жесткой удлиненной коробчатой пресс-формы. В этом случае компонент отливают непосредственно в гибкой пресс-форме. Гибкость материала пресс-формы обеспечивает возможность отливки элементов компонента, имеющих поднутрения с выступами и обратную конусность в поперечном сечении, благодаря способности гибкого материала пресс-формы деформироваться вокруг данного элемента при вытягивании отлитой детали из пресс-формы.

В совокупности данные усовершенствования образуют новый порядок выполнения литья по выплавляемым моделям, который позволяет преодолеть многие из ограничений предшествующего уровня техники, в частности, ограничения, связанные с образованием восковых литейных моделей в технологическом процессе литья по выплавляемым моделям, как более полно описано ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение подробно разъяснено в нижеприведенном описании с использованием чертежей, которые показывают:

Фиг. 1 представляет собой керамический стержень по предшествующему уровню техники.

Фиг. 2А - 2В иллюстрируют этапы изготовления оснастки, предназначенной для изготовления восковой литейной модели для процесса литья по выплавляемым моделям.

Фиг. 3 иллюстрирует дистанционирующий элемент, расположенный между керамическим стержнем и гибкой пресс-формой, предназначенной для изготовления восковой литейной модели, и предназначенный для установки стержня в заданном положении и обеспечения опоры для стержня во время впрыска воска.

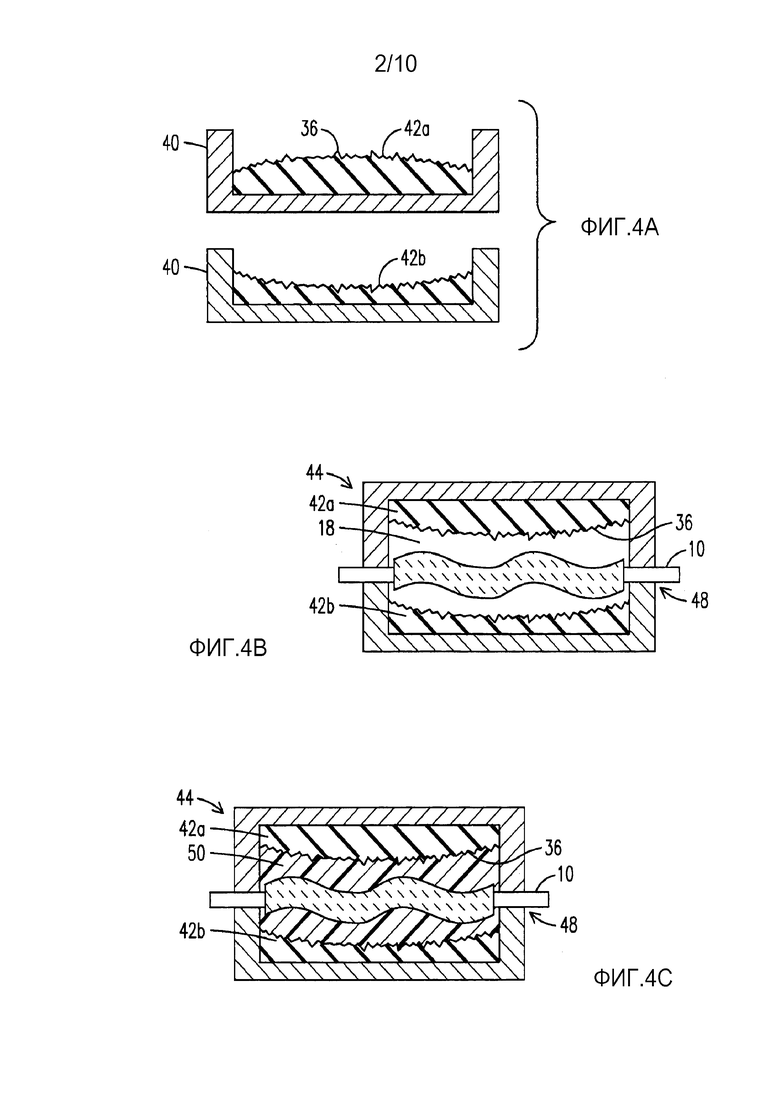

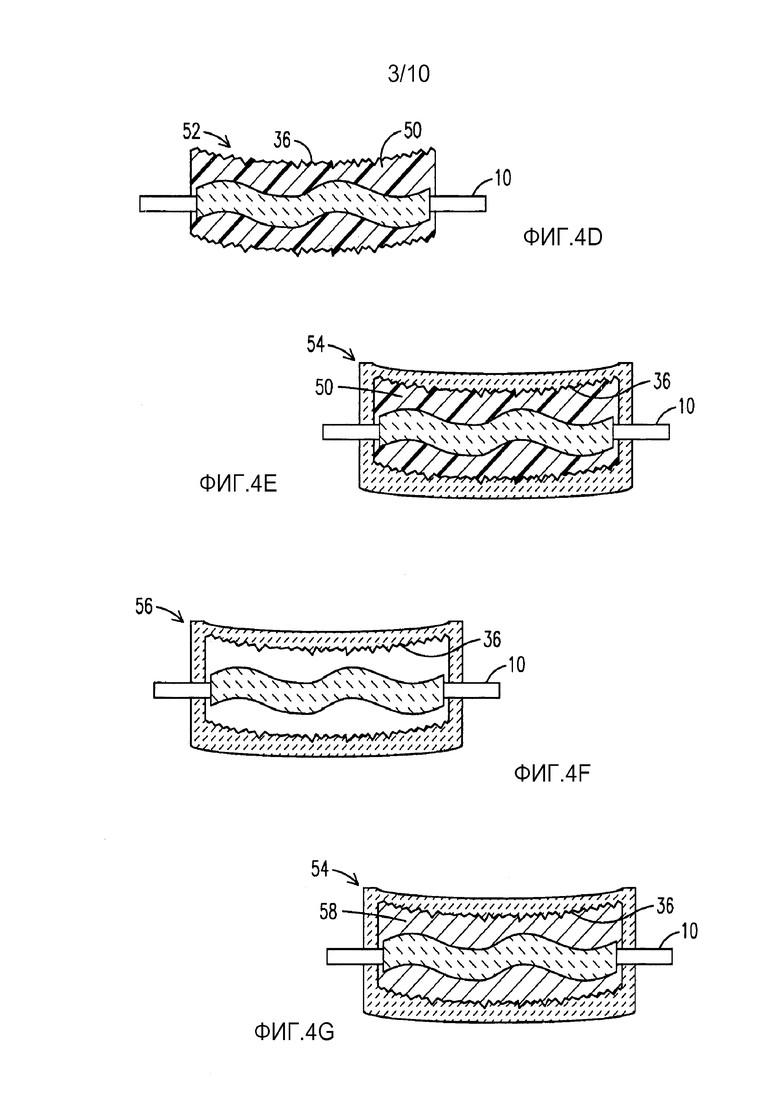

Фиг. 4А – 4Н иллюстрируют этапы процесса литья по выплавляемым моделям, в котором модифицированная геометрия поверхности образуется непосредственно при литье на поверхности металлической детали.

Фиг. 5 представляет собой первую поверхность восковой литейной модели, образованную посредством гибкой оснастки для Tomo-процесса.

Фиг. 6 представляет собой вторую поверхность восковой литейной модели, образованную посредством гибкой оснастки для Tomo-процесса.

Фиг. 7 представляет собой поверхность восковой литейной модели с выступающим рельефом поверхности.

Фиг. 8А – 8С показывают поверхности воска, полученные с использованием одного базового приспособления, подвергнутого постепенной пескоструйной обработке.

Фиг. 9А – 9С иллюстрируют этапы получения модифицированной поверхности в детали, отливаемой способом литья по выплавляемым моделям.

Фиг. 10А – 10В иллюстрируют вставку для приспособления, предназначенного для изготовления восковой литейной модели, которая используется для образования каналов, открывающихся на поверхности, в отлитой металлической детали.

Фиг. 11 представляет собой частичное сечение гибкой вставки, предназначенной для пресс-формы для впрыска воска и содержащей реактивные (магнитные) частицы, и магнитов, прикрепленных к удлиненной коробчатой пресс-форме.

Фиг. 12 представляет собой частичное сечение гибкой вставки, предназначенной для пресс-формы для впрыска воска и установленной в заданном положении в удлиненной коробчатой пресс-форме, в которой активное устройство герметично окружено во вкладыше.

Фиг. 13А – 13Е иллюстрируют использование тонкого прутка, предназначенного для установки стержня в заданном положении, вместе с гибкой профилирующей вставкой, при этом тонкий пруток установлен в заданном положении у стержня перед этапом впрыска воска.

Фиг. 14 иллюстрирует вставку, имеющую гребенчатую конструкцию.

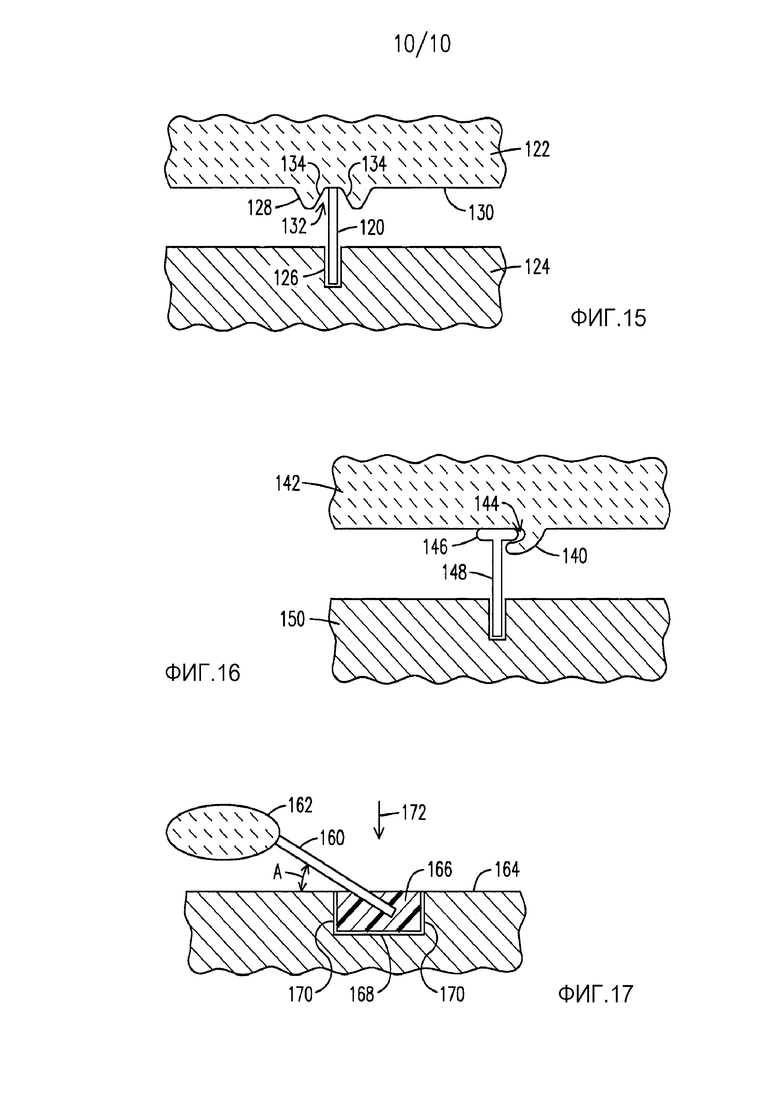

Фиг. 15 и 16 иллюстрируют использование тонкого прутка, который предназначен для установки стержня в заданном положении и который взаимодействует с опорным основанием, образованным на керамическом стержне, для обеспечения опоры для стержня вдоль нескольких осей во время впрыска воска.

Фиг. 17 иллюстрирует применение нестойкого опорного элемента для тонкого прутка, предназначенного для установки стержня в заданном положении и расположенного под малым углом относительно плоскости оттягивания приспособления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В качестве части такого процесса литья по выплавляемым моделям, какой может использоваться для отливки лопатки или другого компонента газовой турбины с внутренними охлаждающими каналами сложной формы, сначала изготавливают керамический стержень, который будет определять форму внутренних охлаждающих каналов. Фиг. 1 представляет собой иллюстрацию одного такого керамического стержня 10, который может быть образован с помощью любого известного технологического процесса.

Как только керамический стержень будет изготовлен, следующий этап в процессе литья по выплавляемым моделям состоит в использовании стержня в качестве части приспособления, предназначенного для изготовления восковой литейной модели для заливки воска вокруг стержня для того, чтобы задать конечную форму наружной поверхности литой лопатки или другой литой детали. Конструкция оснастки, предназначенной для изготовления восковых литейных моделей, по предшествующему уровню техники является очень сложной и дорогой, когда необходимо множество плоскостей «оттягивания» для отделения оснастки от восковой литейной модели или литой детали вследствие геометрии детали. Настоящее изобретение обеспечивает новый подход к оснастке для изготовления восковых литейных моделей, который позволяет уменьшить время и затраты на изготовление оснастки до небольшой доли от тех времени и затрат, которые требовались для традиционной оснастки для изготовления восковых литейных моделей, и, кроме того, создает улучшенные возможности, в результате которых обеспечивается более высокая гибкость при проектировании компонентов и более высокий выход годного при литье.

Простая, недорогая базовая оснастка из алюминия или мягкой стали (или другого легкообрабатываемого материала, в совокупности называемого мягким металлом) используется вместо дорогой оснастки из стали для металлорежущих станков по предшествующему уровню техники. При этом модифицированную гибкую пресс-форму (приспособление), предназначенную (-ое) для изготовления восковой литейной модели, получают из базовой пресс-формы посредством использования процесса впрыска под низким давлением. Фиг. 2А иллюстрирует сечение базового приспособления 12, которое образовано из мягкого металла, такого как механически обработанный алюминий, и которое принимает гибкий формовочный материал 14 для образования одной стороны 16а гибкого приспособления 16, предназначенного для изготовления восковой литейной модели, при этом другую сторону 16b гибкого приспособления 16, предназначенного для изготовления восковой литейной модели, получают аналогичным образом. Гибкое приспособление, предназначенное для изготовления восковой литейной модели, может быть полностью образовано из гибкого формовочного материала, или оно может принимать гибридный вид гибкой профилирующей вставки (или вкладыша), которая используется вместе с твердой удлиненной коробчатой пресс-формой, которая проиллюстрирована и рассмотрена ниже. Две собранные вместе стороны гибкого приспособления, предназначенного для изготовления восковой литейной модели, показаны на фиг. 2В, которая иллюстрирует размещение керамического стержня в полости 18 для впрыска, образованной между сторонами гибкой пресс-формы.

Базовое приспособление может быть образовано с возможностью приема одной или более прецизионных вставок 20, которые в варианте осуществления по фиг. 2А-В используются для образования установочных элементов 22, например, с формой гибких установочных штырей, образованных как одно целое с гибкой внутренней поверхностью 24 пресс-формы, которые примыкают к стержню. Прецизионные вставки различных форм могут быть использованы в любой зоне базового приспособления, если они требуются для образования улучшенных зон элементов с высокой четкостью, включая, например, микронеровности модифицированной поверхности, которые способствуют сцеплению с покрытием, подлежащим нанесению на отливаемую позднее, металлическую деталь, как описано ниже с большей полнотой. Вставки могут быть образованы посредством использования Tomo-процесса, стереолитографии, непосредственного выращивания (3D-печати) из металла или другого процесса, обеспечивающего высокое качество. Гибридная поверхность 26 базовой оснастки (поверхность механически обработанного алюминия и поверхность прецизионной вставки) затем повторяется в виде гибкой внутренней поверхности пресс-формы для впрыска воска, которая дублирует деталь базового приспособления.

Установочные элементы, проиллюстрированные на фиг. 2В, выступают от корпуса гибкой пресс-формы с высоким механическим гистерезисом для обеспечения неплотного контакта с керамическим стержнем, в результате чего гарантируется надлежащее положение стержня внутри гибкой пресс-формы, предназначенной для изготовления восковой литейной модели. Установочные элементы обеспечивают некоторую степень податливости на поверхности 28 контакта стержня и пресс-формы при одновременном обеспечении механической опоры для стержня во время впрыска воска. Известно, что оснастка по предшествующему уровню техники включает в себя металлические штыри для обеспечения плотного контакта со стержнем, но подобный плотный контакт часто вызывает повреждение довольно хрупкого керамического стержня во время замыкания пресс-формы. Гибкие элементы, описанные в данном документе, обеспечивают некоторую степень компенсации ошибок, которая трансформируется в более высокий выход годных деталей вследствие уменьшенной вероятности повреждения стержня. Степень гибкости установочных элементов может варьироваться, но они могут быть более гибкими, чем поверхность стержня, с которой они контактируют, так что они могут деформироваться под действием стержня, не вызывая повреждений керамического материала стержня. Напротив, установочные штыри по предшествующему уровню техники являются более жесткими, чем материал стержня, и они не могут деформироваться под действием стержня, не вызывая повреждения керамического материала стержня. Предпочтительно то, что установочные элементы необязательно должны быть установлены в параллельных плоскостях оттягивания вследствие гибкости материала пресс-формы, что обеспечивает возможность их изгибания для облегчения удаления.

В другом варианте осуществления, проиллюстрированном на фиг. 3, гибкий штырь или дистанционирующий элемент 30, который не образует одного целого с гибкой пресс-формой, может быть размещен между стержнем и гибкой пресс-формой для установки стержня в заданном положении и для обеспечения механической опоры для стержня. Такой дистанционирующий элемент, не образующий одного целого с пресс-формой, может быть образован из вспененного материала или воска, или любого материала, который может входить в контактное взаимодействие с керамическим стержнем, не вызывая повреждения стержня. Дистанционирующий элемент может удерживаться в заданном положении посредством адгезива 32, и/или он может быть вставлен в отверстие 34, образованное в гибкой пресс-форме. Дистанционирующий элемент может быть выполнен с возможностью выгорания во время затвердевания оболочки после впрыска воска, или он может быть извлечен из восковой литейной модели перед образованием оболочки. В альтернативном варианте дистанционирующий элемент может быть образован из керамического литьевого материала, и он может оставаться захваченным восковой литейной моделью, и затем на него может быть нанесено покрытие из керамического материала оболочки, и он может стать одним целым с наносимым впоследствии, керамическим материалом оболочки. При заливке жидкого металлического сплава захваченный керамический дистанционирующий элемент будет служить для образования канала, открывающегося на поверхности, в отливаемой металлической детали. В любом из данных возможных вариантов гибкая внутренняя поверхность гибкой пресс-формы, а также гибкость самогó дистанционирующего элемента служат для обеспечения некоторой степени податливости опоры для стержня во время этапа впрыска воска.

Вышеописанный порядок изготовления оснастки, предназначенной для изготовления восковых литейных моделей, выгодно отличается от известных процессов по предшествующему уровню техники, как обобщено в нижеприведенной Таблице 1.

Фиг. 4А – 4Н иллюстрируют этапы процесса литья по выплавляемым моделям, в котором модифицированная геометрия 36 поверхности образуется при литье непосредственно на поверхности 38 металлической детали. На фиг. 4А показаны две половины удлиненной коробчатой пресс-формы 40 (формы для литья под давлением), каждая из которых содержит гибкую профилирующую вставку (гибкий профилирующий вкладыш) 42а, 42b, имеющую (-ий) открытую для воздействия поверхность с заданной геометрией поверхности. Гибкие вставки могут быть получены непосредственно на основе базовой формы, образованной посредством Tomo-процесса или посредством другого прецизионного процесса. Фиг. 4В показывает половины удлиненной коробчатой пресс-формы, собранные вместе в виде гибкого приспособления 44, предназначенного для изготовления восковой литейной модели, вокруг керамического стержня, в результате чего образуется полость 18 для впрыска, соответствующая по форме заданной форме отливаемой впоследствии, металлической детали 46. Концы керамического стержня, известные как знаковые части 48 стержня, выступают для входа в контакт с удлиненной коробчатой пресс-формой для обеспечения опоры для стержня относительно удлиненной коробчатой пресс-формы и гибкой профилирующей вставки. Затем полость для впрыска заполняют воском 50, как проиллюстрировано на фиг. 4С, посредством использования процесса впрыска. После затвердевания воска приспособление удаляют, чтобы открыть восковую литейную модель 52, показанную на фиг. 4D, имеющую заданную геометрию на ее наружной поверхности. Затем на восковую литейную модель наносят покрытие из керамического материала (образуют оболочку) с использованием способов, известных в данной области техники, для образования заполненного воском, керамического сосуда 54 для литья, показанного на фиг. 4Е. После этого воск удаляют, например, путем нагрева для получения сосуда 56 для литья, показанного на фиг. 4F. Затем жидкий металлический сплав 58 заливают в сосуд для литья, как показано на фиг. 4G, и керамический сосуд для литья удаляют путем разрушения, чтобы открыть комплектующую деталь 46, имеющую внутреннюю полость 60 и модифицированную геометрию 36 поверхности, отлитую как неотъемлемая часть на ее поверхности 38, как проиллюстрировано на фиг. 4Н.

Гибкие профилирующие вставки по фиг. 4А могут быть получены непосредственно из базовой формы, изготовленной посредством Tomo-процесса, как описано в упомянутых патентах США 7,141,812 и 7,410,606, и 7,411,204. В альтернативном варианте форма, полученная посредством Tomo-процесса, или другая прецизионная базовая форма может быть использована для образования одной или более промежуточных форм, при этом промежуточную (-ые) форму (формы) подвергают дополнительной технологической операции, которая обеспечивает модификацию и дополнительное улучшение геометрии поверхности. В одном варианте осуществления базовую форму, полученную посредством Tomo-процесса из металлической фольги, используют для отливки первой пресс-формы, и первую пресс-форму используют для отливки промежуточной формы из волокнистого материала. Промежуточную форму затем подвергают пескоструйной обработке, чтобы открыть некоторые из волокон на поверхности формы. После этого вторую гибкую форму отливают в промежуточной форме, и вторая гибкая форма будет повторять форму открытых для воздействия волокон в виде части геометрии ее поверхности. Вторую гибкую форму затем используют в удлиненной коробчатой пресс-форме по фиг. 4А.

В самом простом виде гибкую оснастку используют для образования устойчивых элементов на поверхности восковой литейной модели, которые по существу могут быть заглублены в поверхность воска. Как правило, данные элементы будут иметь сравнительно малый угол наклона и профиль с малой глубиной с целью образования уступов под большим углом на крае для создания геометрии, обеспечивающей сцепление, и увеличения площади поверхности для поверхности контакта с покрытием, расположенным сверху. Может быть использования конфигурация шестиугольного типа или конфигурация в виде сот. Фиг. 5 показывает одну такую поверхность 62, которая, как было обнаружено, является устойчивой на поверхности восковой литейной модели при использовании вышеописанных этапов. Подобные поверхности на восковых литейных моделях образуют «переносимые» сотоподобные поверхности в отливках, получаемых литьем по выплавляемым моделям, в результате чего образуется периодически шероховатая поверхность (в макродиапазоне), которая обеспечивает высокую степень сцепления и увеличенную площадь поверхности для гарантирования целостности соединения с вышерасположенным слоем покрытия. Дополнительное преимущество также может быть получено благодаря периодически увеличенной толщине покрытия на поверхности.

Дополнительное модифицирование поверхности, подобное видимому на фиг. 6, может привести к еще большему увеличению площади поверхности и еще большему сцеплению, когда края шестиугольной формы закруглены для образования слоев 64 типа зубьев зубчатого колеса. Типовые значения глубины поверхностных элементов, составляющие 0,38 мм и 0,66 мм, были получены и оказались эффективными, но данные значения глубины не означают оптимизацию и не предназначены для того, чтобы быть ограничивающими. В зонах с большими углами наклона поверхности (например, на участках передней кромки или задней кромки детали с аэродинамическим профилем или на пересечении аэродинамического профиля и плоскости) выступы на модели, выступающие от поверхности, могут быть предпочтительными. Подобные выступы могут быть получены при использовании гибких форм второго поколения (то есть повторения гибкой формы на основе базовых гибких форм). Фиг. 7 показывает пример рельефной поверхности 66 восковой литейной модели с выступами, образованной посредством такой технологии формообразования. Формы с выступами могут быть модифицированы для образования поднутрений на поверхности, в результате чего повышается степень механического сцепления с покрытием. Это особенно полезно в тех зонах покрытий, где возникают высокие напряжения. Следует отметить, что поднутрения также могут быть образованы в заглубленных поверхностных элементах.

Базовая оснастка может быть дополнительно модифицирована посредством технологий модифицирования поверхности, не являющихся Tomo-процессом, таких как дробеструйная обработка, или пескоструйная обработка, или образование получаемых посредством лазера меток в виде микроемкостей на поверхности, или добавление материала вторичных фаз, прикрепленного к поверхности базового приспособления, например, посредством адгезива, такого как эпоксидная смола. Подобные материалы могут включать в себя, без ограничения, частицы карбида кремния или рубленые волокна, которые могут быть нанесены на поверхность произвольно или с заданной схемой расположения. Технология модифицирования поверхности или материал вторичных фаз обеспечивает образование произвольной поверхностной структуры на поверхности приспособления, которая может быть использована для образования поверхности гибкой пресс-формы и потенциально может быть продублирована на основе гибкой пресс-формы второго поколения. В качестве примера на фиг. 8А – 8С показаны поверхности 68, 70, 72 восковых литейных моделей, полученные с использованием базового приспособления, которое было постепенно модифицировано с изменяющимися степенями гибридизации поверхностей для получения уникальных поверхностных микроэлементов. В этом случае базовое приспособление постепенно подвергали металлоструйной/пескоструйной обработке, и базовая форма, полученная посредством Tomo-процесса, постепенно «размывалась», в результате чего была получена структура с еще бóльшими закруглениями при постепенном переходе от поверхности 68 к поверхности 72, но при этом по-прежнему сохранялась базовая конфигурация элемента, полученная посредством Tomo-процесса. Данная гибридизация в сочетании с возможностью получения модифицированных поверхностей или с углублениями, или с выступами посредством Tomo-процесса демонстрирует существенную гибкость процесса при образовании широкого ряда разных модифицированных поверхностей на детали в литом виде. Данный технологический процесс предпочтительно обеспечивает возможность дублирования поверхности базового приспособления, подвергнутого металлоструйной/пескоструйной обработке, посредством нескольких «поколений» гибких вставок, отлитых в базовом приспособлении, подвергнутом металлоструйной/пескоструйной обработке, при отсутствии необходимости в дополнительной реальной металлоструйной/пескоструйной обработке, в результате чего обеспечивается точное повторение последовательно обрабатываемых деталей. Процесс фактически становится «нечувствительным» к отклонениям процесса модифицирования поверхности, как только будет получена заданная поверхность базового приспособления, поскольку все получающиеся в результате поверхности, которые получают с использованием базового приспособления, являются идентичными.

Фиг. 9А – 9С иллюстрируют другой вариант осуществления, предназначенный для образования модифицированной поверхности в детали, получаемой литьем по выплавляемым моделям, в котором заданные микронеровности поверхности являются слишком хрупкими на этапе изготовления восковой литейной модели, что не позволяет обеспечить их эффективный перенос на покрытие 74, образующее оболочку. Подобные поверхности, как правило, представляют собой поверхности, которые приводят к образованию хрупких выступов на восковой литейной модели, которые легко повреждаются во время манипулирования и нанесения покрытия, образующего оболочку. В данном варианте осуществления расходуемая керамическая вставка 76 может быть образована посредством Tomo-процесса или иным образом так, чтобы она имела заданную геометрию 36 поверхности. Расходуемая вставка образует часть гибкой пресс-формы 16, предназначенной для изготовления восковой литейной модели, как показано на фиг. 9А, но она отделяется от пресс-формы и остается вместе с восковой литейной моделью 52 после удаления пресс-формы с отлитой восковой литейной модели, как показано на фиг. 9В. Когда на восковой литейной модели будет образована оболочка и оболочка 74 будет подвергнута термообработке, вставка остается в виде части конструкции оболочки, образующей наружную стенку 78 полости для сосуда 56 для литья, как показано на фиг. 9С. Внутренняя поверхность вставки имеет заданную геометрию конечной поверхности металла литой детали, и данный элемент сохраняется в более устойчивом виде, чем при использовании альтернативных способов, которые должны обеспечить перенос геометрии поверхности посредством воска. Данный процесс может быть использован для сохранения элемента на поверхности, который в противном случае был бы разрушен в восковой литейной модели вследствие хрупкости. Подобный процесс допускает возможность модульности, например, в том случае, когда требуется дополнительное крепление для открытых для воздействия зон детали с аэродинамическим профилем, таких как передняя и задняя кромки детали с аэродинамическим профилем. Подобные керамические вставки могут быть частично подвергнуты термической обработке перед применением для приспособления для впрыска воска.

Фиг. 10А – 10В иллюстрируют другое применение расходуемой вставки 80 для образования канала, открывающегося на поверхности, в готовой литой металлической детали, такой, какая может быть полезной для образования охлаждающих каналов задней кромки в лопатке газовой турбины. Вставка может быть выполнена из диоксида кремния, керамического или кварцевого материала, и она выполнена с возможностью вставки во взаимодействующее углубление 82, такое как паз или отверстие в гибкой пресс-форме 16, предназначенной для изготовления восковой литейной модели. Вставка, гибкая пресс-форма, предназначенная для изготовления восковой литейной модели, и стержень 10 могут все быть образованы с соответствующей точностью, например, подобной получаемой посредством Tomo-процесса, так что выступающие ножки 84 вставки будут примыкать к стержню или сопрягаться с поверхностью взаимодействующего отверстия 86 в стержне для создания механического интерфейса между ними, как показано на фиг. 10А. Механический интерфейс может представлять собой соединение встык или соединение с использованием углубления, или другое соединение за счет взаимодействующих геометрических элементов. Вставка остается в восковой литейной модели 52 после удаления гибкой пресс-формы, предназначенной для изготовления восковой литейной модели, как показано на фиг. 10В, и она становится одним целым с оболочкой (непоказанной) во время последующего процесса образования оболочки. Выступающие ножки вставки образуют каналы в литой металлической детали между внутренним каналом, образованным посредством стержня, и наружной поверхностью детали, образованной посредством внутренней поверхности оболочки, и они также обеспечивают механическую опору для стержня во время этапов впрыска воска и металла. За счет образования вставки гибкой пресс-формы, предназначенной для изготовления восковой литейной модели, посредством прецизионного процесса, такого как Tomo-процесс, теперь существует возможность образования охлаждающих каналов задней кромки лопатки с формами, углами, соотношениями геометрических размеров, углами конусности, спиралями и т.д., которые невозможно было образовать ранее посредством способов по предшествующему уровню техники. Одним примером является непрямолинейный охлаждающий канал, который должен быть образован посредством вставки 80 по фиг. 10А и 10В. Вставка предпочтительно имеет часть 81, проходящую по существу параллельно поверхности компонента, в результате чего повышается эффективность охлаждающего канала. Геометрию данного типа невозможно получить посредством стандартных процессов механообработки после литья. Каждая вставка может образовывать один охлаждающий канал, или в альтернативном варианте множество охлаждающих каналов могут быть образованы посредством вставки 83, образованной с гребенчатой конструкцией, подобной проиллюстрированной на фиг. 14.

Фиг. 11 иллюстрирует вариант осуществления удлиненной коробчатой пресс-формы 40 с гибкой профилирующей вставкой 42, при этом пресс-форма и вставка образованы с взаимодействующими элементами для выставления, которые упрощают размещение гибкой профилирующей вставки в удлиненной коробчатой пресс-форме и гарантируют надлежащее выставление их друг относительно друга. Фиг. 11 иллюстрирует использование выступов 88 трапециевидной формы на поверхности вставки и канавок 90 с формой, являющейся зеркальным отображением, на поверхности удлиненной коробчатой пресс-формы, но специалисту в данной области техники будет понятно, что может быть использовано любое множество разных взаимодействующих конфигураций. Одним из преимуществ использования гибких пресс-форм является их низкая стоимость и взаимозаменяемость, и применение подобных элементов для выставления гарантирует то, что каждая из множества гибких профилирующих вставок, используемых вместе с одной удлиненной коробчатой пресс-формой, будет установлена в заданном положении надлежащим образом. Надлежащая установка гибкой вставки в заданном положении также гарантирует то, что вставка будет правильно размещена относительно стержня, когда опора для стержня обеспечивается со стороны удлиненной коробчатой пресс-формы.

Множество разных реактивных элементов могут быть заключены внутри гибкой пресс-формы, предназначенной для изготовления восковой литейной модели, или внутри профилирующей вставки. В одном примере фиг. 11 иллюстрирует использование частиц 92 наполнителя в качестве реактивного элемента в формовочном материале, который используется для образования гибкой вставки 42. Частицы наполнителя смешивают с формовочным материалом перед его заливкой в форму, пока материал еще находится в жидком состоянии. Частицы могут представлять собой частицы любого из множества разных материалов или комбинаций материалов, которые в совокупности придают заданное свойство профилирующему вкладышу. Например, могут быть выбраны такие частицы, которые имеют заданную характеристику теплопроводности, например, обладают высокой проводимостью по отношению к тепловой энергии для повышения теплопроводности вставки. В других вариантах осуществления частицы могут быть теплоизолирующими. По меньшей мере, некоторые из частиц наполнителя по фиг. 11 могут быть магнитными и притягиваются к магнитам 94, установленным в удлиненной коробчатой пресс-форме, в результате чего гибкая вставка будет удерживаться в ее надлежащем положении внутри удлиненной коробчатой пресс-формы. Магниты могут представлять собой постоянные магниты или электромагниты, которые дополнительно облегчают отделение вставки от удлиненной коробчатой пресс-формы, когда прекращается подача питания к электромагнитам. В еще одном варианте осуществления магниты используются в базовой пресс-форме, которая используется для отливки гибкой профилирующей вставки, так что магнитные частицы в жидком формовочном материале будут притягиваться к магнитам, пока формовочный материал отверждается, в результате чего обеспечивается предпочтительное распределение частиц в зонах формы вблизи магнитов.

Фиг. 12 иллюстрирует применение реактивного элемента, который представляет собой активное устройство 96 внутри гибкой вставки 42. Активное устройство устанавливают в заданном положении внутри базовой пресс-формы (непоказанной) во время заливки формовочного материала, так что устройство становится заключенным внутри формовочного материала. Термин «активное устройство» используется в данном документе для охвата любого предмета или полости, отличного/отличной от формовочного материала, который/которая во время использования гибкой пресс-формы служит для повышения эффективности пресс-формы. К примерам активных устройств относятся: датчик, такой как датчик температуры или давления, который может быть использован для мониторинга процесса литья; воздействующее устройство, такое как механический вибратор, который может быть использован, чтобы способствовать проходу литьевого материала через полость для впрыска; устройство для регулирования температуры, такое как резистивный нагреватель или канал для текучей среды, предназначенный для прохода нагревательной или охлаждающей текучей среды, который может быть использован для регулирования температуры во время процесса литья, и т.д., но возможные активные устройства не ограничены вышеуказанными. Активное устройство может быть соединено с соответствующей системой 98, такой как электронная схема или система с текучей средой, расположенная вне формовочного материала, или устройство может быть изолировано внутри формовочного материала и может реагировать на сигнал в системе дистанционной передачи данных, такой как радиосигнал запроса или акустические волны.

Как описано выше в разделе «Предпосылки создания изобретения», в предшествующем уровне техники известна вставка платиновых тонких прутков (или штырей) в восковую литейную модель для обеспечения контакта с заделанным керамическим стержнем после образования восковой литейной модели. Данная процедура является ненадежной, поскольку вставка платиновых тонких прутков слишком далеко может привести к повреждению керамического стержня, которое может остаться необнаруженным до тех пор, пока металлическая деталь не будет отлита и не будет отбракована при проверке после литья. Кроме того, платиновые тонкие прутки по предшествующему уровню техники не обеспечивают никакой опоры для стержня во время этапа впрыска воска, поскольку они не будут установлены в заданное положение до тех пор, пока воск не будет залит. Настоящее изобретение предусматривает использования подобных установочных тонких прутков или штырей совместно с гибкой пресс-формой, предназначенной для изготовления восковой литейной модели, для придания некоторой степени гибкости опоре, обеспечиваемой тонкими прутками, и, кроме того, для обеспечения возможности размещения тонких прутков в заданном положении у керамического стержня перед этапом впрыска воска. Фиг. 13А – 13Е иллюстрируют один вариант осуществления того, каким образом это может быть выполнено.

Гибкая вставка 42 образована с углублением 100 на поверхности, предназначенным для приема съемного опорного элемента, такого как диск 102, как показано на фиг. 13А. В других вариантах осуществления опорный элемент может иметь другие формы. В одном варианте осуществления гибкая вставка и диск могут быть образованы из одного и того же материала для обеспечения химической совместимости и совместимости по тепловому расширению. Диск образован с отверстием (hole) или отверстием (opening) 104 для приема установочного штыря 106, такого как известный платиновый установочный тонкий пруток. Специалисту в данной области техники будет понятно, что может быть предусмотрено множество подобных дисков и тонких прутков, соединенных со вставкой для обеспечения опоры для керамического стержня определенной конструкции. Гибкая форма может быть образована из нижней гибкой вставки (показанной) и верхней гибкой вставки (непоказанной). Тонкие прутки, диски и вставки предварительно собирают вместе, и после этого керамический стержень 10 устанавливают в заданном положении внутри гибкой формы так, чтобы он входил в неплотный контакт с верхними поверхностями тонких прутков. В проиллюстрированном горизонтальном варианте осуществления нижняя вставка образует основание, на которое укладывают стержень, и затем верхнюю вставку (непоказанную) опускают поверх стержня для образования гибкой формы. Небольшое давление со стороны пальцев может быть приложено для обеспечения равномерного предварительного нагружения стержня на тонких прутках. Диаметр отверстия, образованного в диске может быть на 0,005-0,010 дюйма (0,127–0,254 мм) меньше по сравнению с диаметром тонкого прутка в одном варианте осуществления для создания слабого сопротивления перемещению тонкого прутка через диск, в результате чего обеспечивается возможность прохода тонкого прутка в или через диск на любое расстояние, которое необходимо для того, чтобы обеспечить опору для стержня, не вызывая повреждения материала стержня. В одном варианте осуществления, в котором одна конструкция гибкой вставки используется вместе с несколькими конструкциями стержней, сплошной диск (то есть диск без отверстия 104) может быть предусмотрен для зон, в которых имеется углубление во вставке, но не требуется никакого тонкого прутка для обеспечения опоры для стержня определенной конструкции.

Из фиг. 13А будет понятно, что установочные тонкие прутки будут находиться в заданном положении и входить в непосредственный контакт со стержнем (то есть неплотный контакт или размещение в непосредственной близости) перед этапом впрыска воска, в результате чего устраняется проблема предшествующего уровня техники, связанная с надлежащей установкой тонких прутков в заданном положении через отлитую восковую литейную модель, а также обеспечивается некоторая степень механической поддержки стержня во время впрыска воска, в то время как применение подобных штырей по предшествующему уровню техники было предназначено для обеспечения опоры для стержня только во время последующего этапа заливки металла. После этого осуществляют впрыска воска 108, как показано на фиг. 13В, и, как только воск затвердеет, гибкую вставку и установочный диск удаляют, как показано на фиг. 13С, открывая восковую литейную модель 52 и оставляя часть 110 каждого тонкого прутка выступающей за поверхность 112 воска. Поскольку каждый тонкий пруток может быть установлен в заданном положении так, что он будет по существу перпендикулярным к поверхности стержня в данном месте, может быть образовано множество плоскостей оттягивания, необходимых для снятия гибкой вставки с тонких прутков. Конусообразная форма диска и взаимодействующего с ним углубления в гибкой вставке облегчают снятие гибкой вставки с множества установочных штырей, которые могут быть использованы для определенного стержня. Можно понять, что может не потребоваться никакого установочного диска для вариантов осуществления, в которых все тонкие прутки в каждой полуформе по существу параллельны друг другу. В таких вариантах осуществления каждый тонкий пруток может быть вставлен в соответствующее отверстие, образованное непосредственно в гибкой вставке.

После этого покрытие 74, образующее керамическую оболочку, образуют на восковой литейной модели посредством известного процесса погружения для охватывания выступающей части тонких прутков, как показано на фиг. 13D, и воск затем удаляют, чтобы открыть законченный керамический сосуд 56 для литья, включающий в себя предварительно установленные в заданном положении, тонкие прутки, предназначенные для обеспечения опоры для стержня, как показано на фиг. 13Е.

Фиг. 15 иллюстрирует другой вариант осуществления применения штыря 120, предназначенного для установки стержня в заданном положении, для обеспечения опоры для керамического стержня 122 внутри гибкого приспособления 124 для впрыска воска. В данном варианте осуществления тонкий пруток 120 удерживается в отверстии 126, образованном на поверхности приспособления 124. Стержень 122 образован так, что он имеет опорное основание 128, которое выступает от срединной поверхности 130 стержня для образования впадины 132, в которую проходит тонкий пруток 120, когда стержень 122 установлен в заданном положении внутри приспособления 124. Впадина 132 может быть образована с наклонными стенками 134 для образования сравнительно большего отверстия для приема тонкого прутка 120 для компенсации незначительных погрешностей установки при вставке стержня 122 в приспособление 124. Несмотря на то, что стенки 134 проиллюстрированы в сечении на фиг. 15, будет понятно, что стенки 134 окружают тонкий пруток 120 так, что механическое взаимодействие между тонким прутком 120 и стенками 134 опорного основания 18 обеспечит опору для стержня 122 вдоль нескольких осей во время этапа впрыска воска.

Фиг. 16 иллюстрирует другой вариант осуществления опорного основания 140, образованного на керамическом стержне 142. Данное опорное основание 140 включает в себя поднутрение 144 с выступом, которое обеспечивает механическое взаимодействие с головкой 146 штыря 148 в двух противоположных направлениях вдоль продольной оси штыря 148 для обеспечения опоры для керамического стержня 142 во время впрыска воска, когда штырь 148 введен в контактное взаимодействие с гибким приспособлением 150 для впрыска воска.

Следует отметить, что любой из тонких прутков или штырей, проиллюстрированных на фиг. 13А, 15 и 16, может быть установлен так, чтобы его продольная ось была перпендикулярна к поверхности приспособления в месте установки штыря и была перпендикулярна к поверхности керамического стержня в месте установки штыря, или так, чтобы его ось проходила под некоторым углом относительно данных поверхностей, поскольку отделение приспособления от штыря после этапа впрыска воска облегчается за счет гибкости поверхности приспособления. Таким образом, один штырь или множество штырей могут быть использованы вдоль длины керамического стержня для обеспечения механической опоры в любом заданном направлении и, в частности, вдоль множества непараллельных осей. В некоторых вариантах осуществления может быть желательной установка штыря под очень большим углом относительно поверхности гибкого приспособления в месте установки штыря, в результате чего будет затруднено удаление приспособления после впрыска воска, несмотря на гибкость материала поверхности приспособления и несмотря на скошенные боковые поверхности, образованные на диске 102 по фиг. 13А. На фиг. 17 проиллюстрирован один такой вариант осуществления, в котором штырь 160 установлен в заданном положения внутри приспособления, предназначенного для изготовления восковой литейной модели, вблизи керамического стержня 162 и опирается на поверхность 164 гибкого приспособления под малым углом А сближения, например, составляющим менее 45 градусов. Штырь 160 удерживается в заданном положении посредством опорного элемента 166, установленного внутри углубления 168, имеющего боковые поверхности 170, расположенные приблизительно параллельно плоскости 172 оттягивания, используемой для удаления приспособления после этапа впрыска воска. Образование опорного элемента 166 из нестойкого материала, то есть такого материала, как растворимый воск или другой материал, который может быть растворен вокруг штыря 160 без разрушения нерастворимого воска, используемого для отливки восковой литейной модели, может облегчить удаление опорного элемента 166, чтобы открыть для воздействия конец штыря 160 после извлечения восковой литейной модели из приспособления. В альтернативном варианте опорный элемент 166 может быть образован из такого же воска, как восковая литейная модель, и он может быть удален посредством локализованного расплавления или механического удаления. Опорный элемент 166 и штырь 160 могут быть предварительно образованы в виде комплекта перед установкой их в углубление 168, или штырь 160 может быть установлен в углублении 168 в заданном положении, и затем нестойкий материал, образующий опорный элемент 166, может быть залит в углубление 168 и затем отвержден.

Вследствие увеличенной податливости, обеспечиваемой гибким приспособлением, описанным в данном документе, повреждение керамического стержня во время впрыска воска уменьшается по сравнению с системами по предшествующему уровню техники, которые обеспечивают жесткую опору для стержня со стороны твердого приспособления. Данное преимущество может быть использовано за счет впрыска расплавленного воска под более высокими давлениями, чем те, которые возможны в предшествующем уровне техники. Например, впрыск в испытательные пресс-формы для воска осуществляли при манометрическом давлении, составляющем 300 фунтов на кв. дюйм (2068,428 кПа), которое в два раза превышает стандартное манометрическое давление по предшествующему уровню техники, составляющее 150 фунтов на кв. дюйм (1034,214 кПа), при отсутствии повреждения стержня в 20 из 20 испытаний, в то время как манометрическое давление впрыска, составляющее 300 фунтов на кв. дюйм (2068,428 кПа), при использовании приспособления из твердого металла по предшествующему уровню техники скорее всего привело бы к разрушению керамического стержня в большинстве случаев. Более высокое давление впрыска экономически целесообразно, поскольку оно обеспечивает лучшее распределение горячего воска и приводит к тому, что перед образованием литниковой системы требуется меньшая подготовка. В пределах объема данного изобретения предусмотрено, что могут быть использованы манометрические давления впрыска воска, превышающие 150 фунтов на кв. дюйм (1034,214 кПа) или превышающие 175 фунтов на кв. дюйм (1206,583 кПа), или превышающие 200 фунтов на кв.дюйм (1378,952 кПа), или любое манометрическое давление, превышающее давления по предшествующему уровню техники, например, находящееся в пределах от 150 до 300 фунтов на кв.дюйм (от 1034,214 до 2068,428 кПа) или более высокое.

Вышеописанный порядок выполнения литья по выплавляемым моделям представляет собой новую бизнес-модель для литейной промышленности. Бизнес-модель по предшествующему уровню техники предусматривает использование очень дорогой, требующей длительного времени подготовки к выпуску продукции, массивной оснастки для изготовления множества керамических сосудов для литья (и отливаемых впоследствии, металлических деталей) на основе одного базового приспособления при малых временах впрыска и отверждения. Напротив, новый порядок, раскрытый в данном документе, предусматривает использование менее дорогого, более быстро изготавливаемого, менее массивного базового приспособления и промежуточной гибкой пресс-формы, полученной на основе базового приспособления, для изготовления керамического сосуда для литья при значительно более продолжительных временах впрыска и отверждения. Таким образом, новый порядок выполнения литья предпочтительно может быть применен для быстрого прототипирования и испытаний на стадии разработки, поскольку он обеспечивает возможность создания первого керамического сосуда данного типа, предназначенного для литья (и изготавливаемой впоследствии, литой металлической детали) значительно быстрее и дешевле, чем с помощью способов по предшествующему уровню техники. Множество разных конструкций прототипов может быть изготовлено сравнительно легко на основе одного базового приспособления посредством использования взаимозаменяемых вставок для конструктивных элементов, которые должны различаться. Кроме того, новый порядок может быть эффективно применен в крупносерийном производстве, поскольку множество идентичных промежуточных гибких пресс-форм могут быть отлиты с использованием одного базового приспособления, в результате чего обеспечивается возможность параллельного изготовления множества керамических сосудов для литья, что позволяет достичь производительности, соответствующей производительности или превышающей производительность, достигаемую способами по предшествующему уровню техники, при одновременном сохранении существенного преимущества по затратам по сравнению с предшествующим уровнем техники. Экономия времени и затрат, обеспечиваемая посредством представленного порядка, включает не только уменьшенные затраты и усилия, связанные с изготовлением базового приспособления, но также устранение определенных этапов после литья металла, которые необходимы в предшествующем уровне техники для получения определенных элементов конструкции, таких как охлаждающие отверстия задней кромки или микронеровности поверхности, поскольку подобные элементы могут быть образованы в металлической детали непосредственно при литье посредством использования нового порядка, раскрытого в данном документе, в то время как они требуют обработки после литья в предшествующем уровне техники. Настоящее изобретение обеспечивает возможность увеличенного выхода годных деталей, поскольку оно уменьшает риск размещения установочных тонких прутков у хрупкого керамического стержня, и оно также обеспечивает возможность использования более высоких давлений впрыска воска без повреждения керамического стержня, поскольку опора для стержня внутри гибкой пресс-формы, предназначенной для впрыска воска, обеспечивается с большей механической податливостью, чем та, которая возможна при использовании твердой оснастки по предшествующему уровню техники. Настоящее изобретение не только позволяет получить детали с высокой точностью посредством гибкой пресс-формы, но оно также обеспечивает возможность сохранения точности при последовательном изготовлении деталей в такой степени, которая была недостижима при процессах, в которых использовались гибкие пресс-формы по предшествующему уровню техники. В завершение, представленный порядок обеспечивает данные преимущества по затратам и производительности при одновременном обеспечении возможности отливки элементов конструкций, которые до этого выходили за пределы возможностей предшествующего уровня техники, в результате чего впервые для разработчиков компонентов создается возможность получения технических средств, которые необходимы для достижения целей, стоящих при проектировании газовых турбин нового поколения.

Несмотря на то, что различные варианты осуществления настоящего изобретения были показаны и описаны в данном документе, очевидно, что подобные варианты осуществления представлены только в качестве примера. Многочисленные варианты, изменения и замены могут быть выполнены без отхода от изобретения, раскрытого в данном документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ И ПРИ УПРАВЛЯЕМОМ ОХЛАЖДЕНИИ | 2014 |

|

RU2652526C2 |

| Способ изготовления восковых моделей лопаток турбин для литья по выплавляемым моделям | 2024 |

|

RU2838813C1 |

| СПОСОБ ЛИТЬЯ ПОЛОЙ ДЕТАЛИ ПО ВЫПЛАВЛЯЕМОЙ МОДЕЛИ | 2014 |

|

RU2676539C2 |

| Раствор для улучшения смачивания поверхности восковых моделей для литья по выплавляемым моделям | 2023 |

|

RU2819696C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2023 |

|

RU2808763C1 |

| Способ изготовления крупногабаритной восковой модели рабочей лопатки турбины энергоустановки | 2022 |

|

RU2774510C1 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ), СБОРКА ЛИТЕЙНЫЙ СТЕРЖЕНЬ - ОБОЛОЧКОВАЯ ФОРМА, ЛИТЕЙНАЯ ФОРМА И ОТЛИВКА, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СТЕРЖНЯ | 2002 |

|

RU2240203C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПО ВЫПЛАВЛЯЕМОЙ ВОСКОВОЙ МОДЕЛИ КОЛЬЦЕВОГО ЛОПАТОЧНОГО УЗЛА ТУРБОМАШИНЫ, МЕТАЛЛИЧЕСКАЯ ФОРМА И ВОСКОВАЯ МОДЕЛЬ ДЛЯ РЕАЛИЗАЦИИ ТАКОГО СПОСОБА | 2010 |

|

RU2534594C2 |

| СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ АВИАЦИОННОЙ ДЕТАЛИ | 2019 |

|

RU2772561C2 |

Изобретение относится к области литья по выправляемым моделям. Способ изготовления восковой литейной модели для процесса литья по выправляемым моделям включает установку керамического стержня в заданном положении внутри пресс-формы. Формируют опору для керамического стержня со стороны гибкой поверхности пресс-формы. Производят впрыск расплавленного воска в пресс-форму вокруг керамического стержня. Удаляют пресс-форму после затвердевания воска. Обеспечивают опору для керамического стержня в определенном месте вдоль его длины во время этапа впрыска расплавленного воска посредством размещения штыря. Штырь может взаимодействовать с опорным основанием, образованным на стержне, для обеспечения опоры для стержня вдоль осей. Изобретение также включает приспособление для изготовления восковой литейной модели для процесса литья по выплавляемым моделям. Техническим результатом изобретения является обеспечение возможности использования более высокого давления впрыска воска без повреждения стержня. 4 н. и 3 з.п. ф-лы, 17 ил., 1 табл.

1. Способ изготовления восковой литейной модели для процесса литья по выплавляемым моделям, при этом:

устанавливают керамический стержень (122, 142) в заданном положении внутри пресс-формы (124, 150), предназначенной для изготовления восковой литейной модели;

формируют опору для керамического стержня со стороны гибкой поверхности пресс-формы;

производят впрыск расплавленного воска в пресс-форму вокруг керамического стержня;

удаляют пресс-форму после затвердевания воска, чтобы открыть литейную модель, причем керамический стержень заключен внутри восковой литейной модели;

дополнительно обеспечивают опору для керамического стержня в определенном месте вдоль его длины во время этапа впрыска расплавленного воска посредством размещения штыря так, чтобы он выступал от гибкой поверхности пресс-формы для обеспечения непосредственного контакта со стержнем, и

выставляют штырь так, чтобы он входил в непосредственный контакт с опорным основанием, образованным на стержне, для обеспечения опоры для стержня вдоль множества осей.

2. Способ по п.1, в котором дополнительно формируют опорное основание (128) так, чтобы оно имело отверстие (132), ограниченное наклонными стенками (134), для приема штыря (120).

3. Способ изготовления восковой литейной модели для процесса литья по выплавляемым моделям, при этом:

устанавливают керамический стержень (162) в заданном положении внутри пресс-формы, предназначенной для изготовления восковой литейной модели;

формируют опору для керамического стержня со стороны гибкой поверхности (164) пресс-формы;

производят впрыск расплавленного воска в пресс-форму вокруг керамического стержня;

удаляют пресс-форму после затвердевания воска, чтобы открыть литейную модель, причем керамический стержень заключен внутри восковой литейной модели;

дополнительно обеспечивают опору для керамического стержня в определенном месте вдоль его длины во время этапа впрыска расплавленного воска посредством размещения штыря (160) так, чтобы он выступал от гибкой поверхности пресс-формы для обеспечения непосредственного контакта со стержнем,

образуют углубление (168) на гибкой поверхности пресс-формы;

обеспечивают опору для штыря со стороны нестойкого материала (166), размещенного в углублении;

удаляют нестойкий материал (166) после этапа удаления пресс-формы, причем нестойкий материал может быть растворен вокруг штыря (160) без разрушения восковой литейной модели.

4. Приспособление для изготовления восковой литейной модели для процесса литья по выплавляемым моделям, при этом приспособление содержит:

корпус приспособления (124, 150), имеющий гибкую внутреннюю поверхность, обеспечивающую образование заданной геометрии наружной поверхности восковой литейной модели;

стержень (122, 142), расположенный внутри корпуса приспособления, при этом стержень образует часть восковой литейной модели после этапа впрыска воска и ограничивает объем для впрыска воска между стержнем и гибкой внутренней поверхностью; и

металлический штырь (120, 148), опирающийся на гибкую внутреннюю поверхность и проходящий через объем для впрыска воска до места вблизи стержня, в котором обеспечивается эффективная опора для стержня во время этапа впрыска воска, причем приспособление дополнительно содержит опорное основание (128, 140), образованное на стержне вблизи штыря для обеспечения механического взаимодействия со штырем вдоль множества осей.

5. Приспособление по п. 4, дополнительно содержащее отверстие (132) для приема штыря (120), образованное наклонными стенками (134) опорного основания (128).

6. Приспособление по п. 4, в котором опорное основание (140) содержит поднутрение (144) с выступом, предназначенное для обеспечения механического взаимодействия с головкой (146) штыря (148).

7. Приспособление для изготовления восковой литейной модели для процесса литья по выплавляемым моделям, при этом приспособление содержит:

корпус приспособления, имеющий гибкую внутреннюю поверхность (164), обеспечивающую образование заданной геометрии наружной поверхности восковой литейной модели;

стержень (162), расположенный внутри корпуса приспособления, при этом стержень образует часть восковой литейной модели после этапа впрыска воска и ограничивает объем для впрыска воска между стержнем и гибкой внутренней поверхностью; и

металлический штырь (160), опирающийся на гибкую внутреннюю поверхность и проходящий через объем для впрыска воска до места вблизи стержня, в котором обеспечивается эффективная опора для стержня во время этапа впрыска воска, причем приспособление дополнительно содержит углубление (168) на гибкой внутренней поверхности корпуса приспособления;

опорный элемент (166), расположенный в углублении; и

отверстие, образованное в опорном элементе для приема конца штыря, причем опорный элемент образован из нестойкого материала, который может быть растворен вокруг штыря (160) без разрушения восковой литейной модели.

| US 20110132564 A1, 09.06.2011 | |||

| RU 2055676 C1, 10.03.1996 | |||

| US 20090308564 A1, 17.12.2009 | |||

| ДАТЧИК ПОПЕРЕЧНОГО ВЫРАВНИВАНИЯ ПАНЕЛИ | 0 |

|

SU237400A1 |

Авторы

Даты

2019-04-03—Публикация

2014-04-30—Подача