Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переработки (переплава) отходов цветных металлов, в особенности для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известна роторная плавильная печь для переработки отходов цветных металлов: алюминиевого шлака, алюминиевой стружки и лома (патент РФ №2171437 С1) являющаяся аналогом изобретения.

Также как и предлагаемое изобретение, аналог содержит футерованную колбу (футерованный корпус печи) с двумя опорными кольцами, каждое из которых оперто на два ролика, горелочный щит с газовой горелкой, приемный желоб, привод вращения печи и привод подвода-отвода горелочного щита.

Недостатками этой печи являются:

1. Слив металла и шлака производится через соответствующие летки.

2. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на внешнюю среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

4. Повышенные требования к габаритам загружаемого сырья, так как загрузочное отверстие имеет ограниченные размеры.

5. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Известно также устройство вращающейся плавильной печи для выплавки вторичного алюминия (А.С. №875187), являющееся аналогом предлагаемой печи.

Описанная в авторском свидетельстве вращающаяся плавильная печь содержит, как и предлагаемая, футерованную колбу (футерованный корпус) с двумя опорными кольцами (бандажами), каждое из которых оперто на два ролика, газовые горелки, привод вращения печи и завалочное окно.

Недостатками этой печи являются:

1. Выпуск расплавленного металла осуществляется при неподвижной печи через сливное отверстие, расположенное в донной части плавильной камеры, что ведет к усложнению конструкции.

2. Очистка плавильной камеры от железных приделок и настылей производится и через горловину и через завалочное окно, что вызывает определенные неудобства (плохой обзор и необходимость иметь в конструкции подоконник).

3. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

4. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

5. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Наиболее близким аналогом (прототипом) по отношению к заявляемой плавильной печи является роторная наклонная печь (патент РФ №69975 на полезную модель), содержащая, как и заявляемая печь, футерованную колбу (футерованный корпус) с двумя опорными кольцами, каждое из которых оперто на два ролика, горелочный щит с газовой горелкой, приемный желоб, привод вращения печи и привод-отвода горелочного щита. Прототип заявляемой печи имеет следующие недостатки:

1. Из описания следует, что печь футерована обычным огнеупорным шамотным кирпичом, поэтому она имеет сравнительно малый срок службы.

2. Отсутствие пылегазоочистки, которая бы уменьшала вредное влияние на окружающую среду.

3. Отсутствует теплоизоляция, которая бы уменьшала потери тепла в окружающую среду.

4. Печь не имеет экономайзера.

Ввиду наличия указанных выше недостатков, печь не может решить поставленную техническую задачу.

Задачей изобретения является создание высокопроизводительной роторной наклонной печи простой конструкции для переработки (переплава) отходов цветных металлов, в частности, для переработки алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является высокопроизводительной, снабженной экономайзером простой по конструкции, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающую среду за счет хорошей теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в роторную наклонную печь для переработки отходов цветных металлов, содержащую футерованную колбу (футерованный корпус) с двумя опорными кольцами, каждое из которых оперто на два ролика, горелочный щит с газовой горелкой, приемный желоб, привод вращения печи и привод подвода-отвода горелочного щита согласно предлагаемому изобретению, в футерованный корпус введен теплоизоляционный слой, состоящий из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) и слоя шамотного легковеса марки ШЛ-0,6, на который набивается слой футеровки из корундовой набивной массы МКН-94 с корочкой гарнисажа.

Введенный теплоизоляционный слой, состоящий из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 и слоя шамотного легковеса марки ШЛ-0,6, уложенный на фоскон позволяют снизить потери тепла в окружающую среду, а также позволяют дополнительно сохранять температуру металла в роторной наклонной печи для переработки отходов цветных металлов (в дальнейшем печи), более того срок службы печи увеличивается из-за использования корундовой набивной массы МКН-94 с корочкой гарнисажа, которая имеет высокую огнеупорность и стойкость.

При этом газовое горелочное устройство содержит девяти смесительную инжекционную цилиндрическую горелку (далее горелку) причем в газораспределительной камере вварены на ее по периферии четыре периферийных смесителя с насадками, дающие факел длиной 3,1 метра, причем также по периферии в газораспределительную камеру вварены четыре смесителя без насадок, дающие факел 1,4 метра, а в центре размещен центральный смеситель с насадкой, к нижней части которой навинчивается туннель-рассекатель имеющей коническую форму, с гладкой наружной поверхностью, а на внутренней поверхности отлиты ребра, которые вместе с ребрами насадки и смесителя позволяют получить сильно вытянутый эллиптической формы факел длиною 4,2 метра.

Вместе с тем, центральный смеситель является отливкой и представляет собой трубу диаметром 90×10 мм и длиной 340 мм, в которой по периферии под углом 26°±1° к оси смесителя просверлены четыре сопла с зенковкой входной части 1,0 мм под углом 90°, на внутренней поверхности в нижней части смесителя на длине 180 мм отлиты 16 ребер, при этом литые ребра со стороны движения газо-воздушной смеси имеют заходную часть «заострение» длиной 10 мм, угол «заострения» составляет 30°, в вершине «заострение» имеет радиус скругления 0,2 мм, высота ребер составляет 6 мм, верхняя часть центрального смесителя имеет наружную резьбу М90 длиной 50 мм, а нижняя наружную резьбу М80 длиной 14 мм, более того, насадка к центральному смесителю имеет в верхней части внутреннюю резьбу М80, а в нижней части имеет наружную резьбу M115, длина насадки 55 мм.

При этом каждый из четырех периферийных смесителя с насадкой является отливкой и представляет собой трубу диаметром 66×9 мм и длиной 240 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем внизу смесители имеют наружную резьбу М60 длиной 15 мм, на которую навинчиваются насадки имеют внутренний диаметр 48 мм с учетом ребер 38, длину 110 мм, вверху насадки выполнена внутренняя резьба М60 мм, на внутренней поверхности каждой насадки имеется 12 литых ребер с длиной заходной части «заострение» 10 мм, при этом угол «заострения» составляет 30° и в вершине «заострение» имеет радиус скругления 0,2 мм, высота ребер составляет 5 мм, а длина резьбы 15 мм, при этом в низу насадки выполнены две лыски.

Кроме того, каждый из четырех периферийных смесителя без насадки является отливкой и представляет собой трубу диаметром 66×9 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, длина смесителя 350 мм.

Более того, горелка имеет устройство для регулирования расхода воздуха восьми периферийных смесителей, которое содержит две гайки, сектор со шкалой и регулятор, выполненный в виде стального диска, имеющего две ручки, одно отверстие диаметром 90 мм в центре и восемь отверстий диаметром 66 мм на периферии.

При этом смесители, насадки к смесителям, литой стабилизирующий пламя туннель, туннель-рассекатель изготавливают из жаростойкого чугуна ЧС5Ш. Жаростойкий чугун ЧС5Ш, используемый в качестве материала для изготовления смесителей, насадок к смесителям, литого стабилизирующего пламя туннеля, туннель-рассекателя, позволяет увеличить срок службы горелки и, естественно, печи.

Кроме того, привод вращения футерованного корпуса печи закреплен на поворотной раме и состоит из гидромотора мод. МП100 с гидродвигателем планетарным мод. РПГ-8000 и гидравлического редуктора.

Следует отметить, что печь имеет смонтированную на тележке поворотную стальную футерованную чашу с приваренным стальным футерованным желобом, причем тележка перемещается по рельсам к футерованному корпусу печи и обратно и имеет привод, состоящий из гидравлического цилиндра, закрепленного на столе тремя стальными обоймами и расположенного на стойке, которая крепится фундаментными болтами к полу цеха. Стальная футерованная чаша с приваренным стальным футерованным желобом, смонтированная на тележке с гидроприводом позволяет быстро производить разливку жидкого металла из печи.

Важно отметить, что предлагаемая печь имеет экономайзер, который представляет собой полую трубу с внутренним ∅ 600 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×40 длиной 5,2 метра и с количеством витков - 36 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 20Х20Н14С2 и сверху закрыта металлической трубой с четырьмя слоями теплоизоляционного муллитокремнеземистого рулонного материала марки МКРР-130. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Существенно отметить, что система пылегазоочистки состоит из камеры смешения, дымососа ДН-10, трех секционного блока пылегазоочистки, причем трех секционный пылегазоочистной блок имеет стальной прямоугольный в сечении корпус, который разделен двумя стальными перегородками и, в котором размещены три поворотные загрузочные решетки с отверстиями, имеющие каждая ось поворота с насаженным на конце маховиком, в верхней части каждой секции находятся 12 рукавных фильтров, при этом трех секционный блок пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 22000 м3/час, количество рукавных фильтров 36 штук, степень очистки по фтористому водороду 68%, степень очистки по окиси меди 86%, степень очистки по окиси углерода 90%, степень очистки по окиси азота 86%, степень очистки по окиси алюминия 82%, степень очистки по пыли 73%, уровень звука не более 76 ДБА.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Следует отметить, что загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе). В конструкторской части заявки на изобретение изображено:

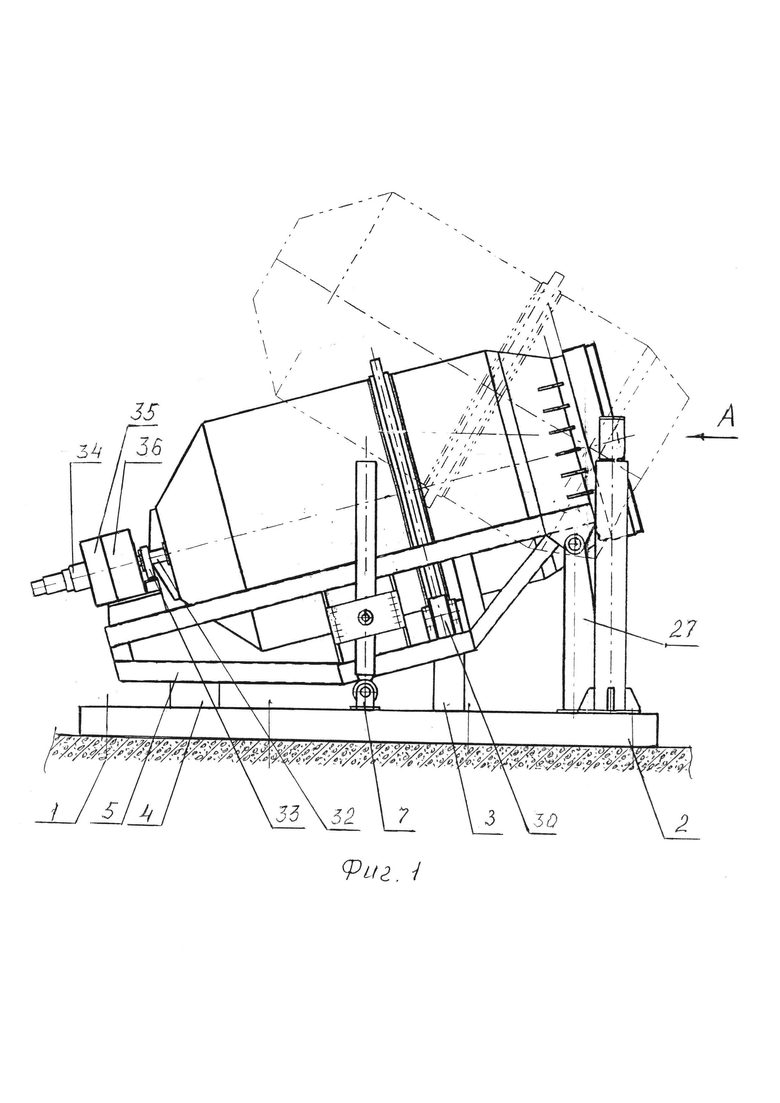

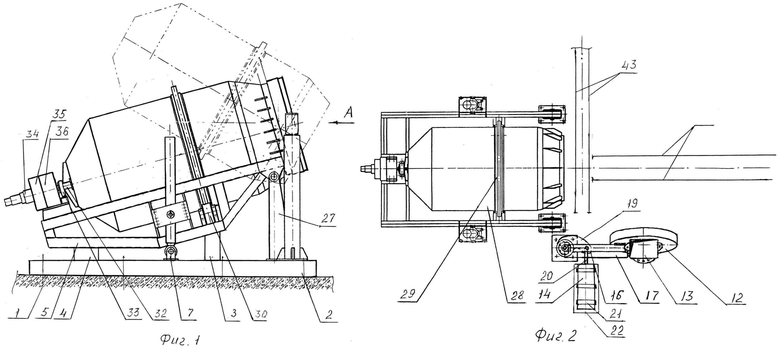

на фиг. 1 вид печи сбоку без горелки (фронтальная проекция);

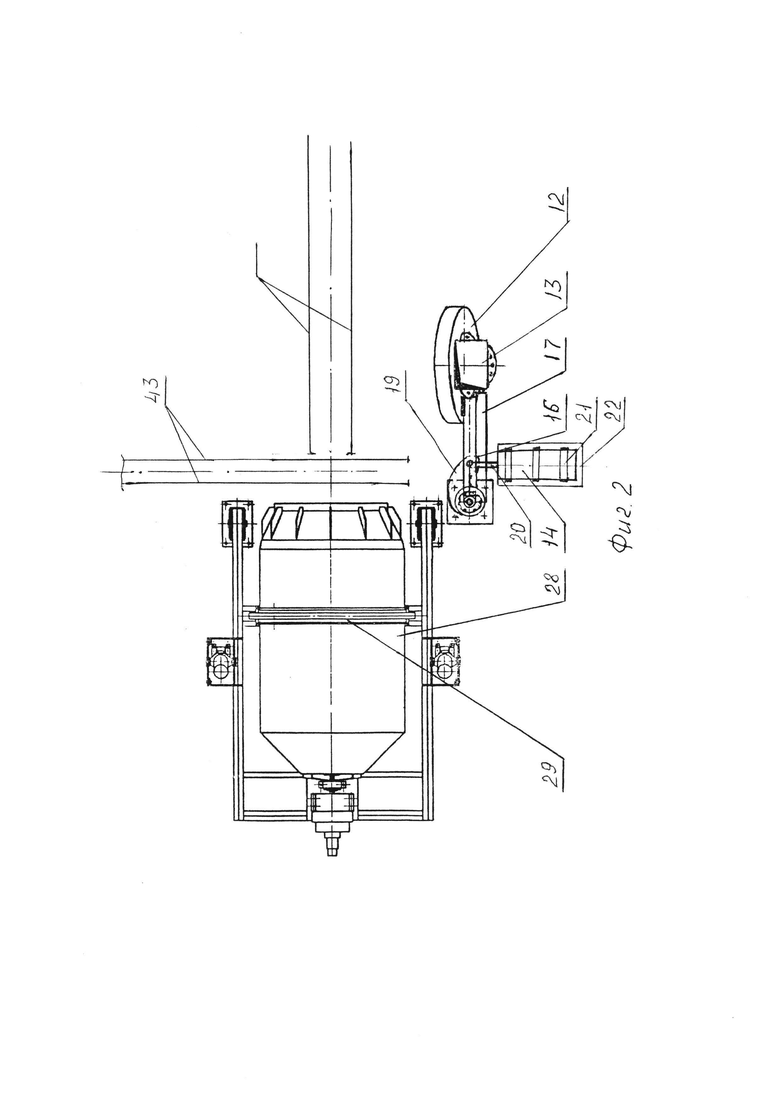

на фиг. 2 вид печи в плане (горизонтальная проекция);

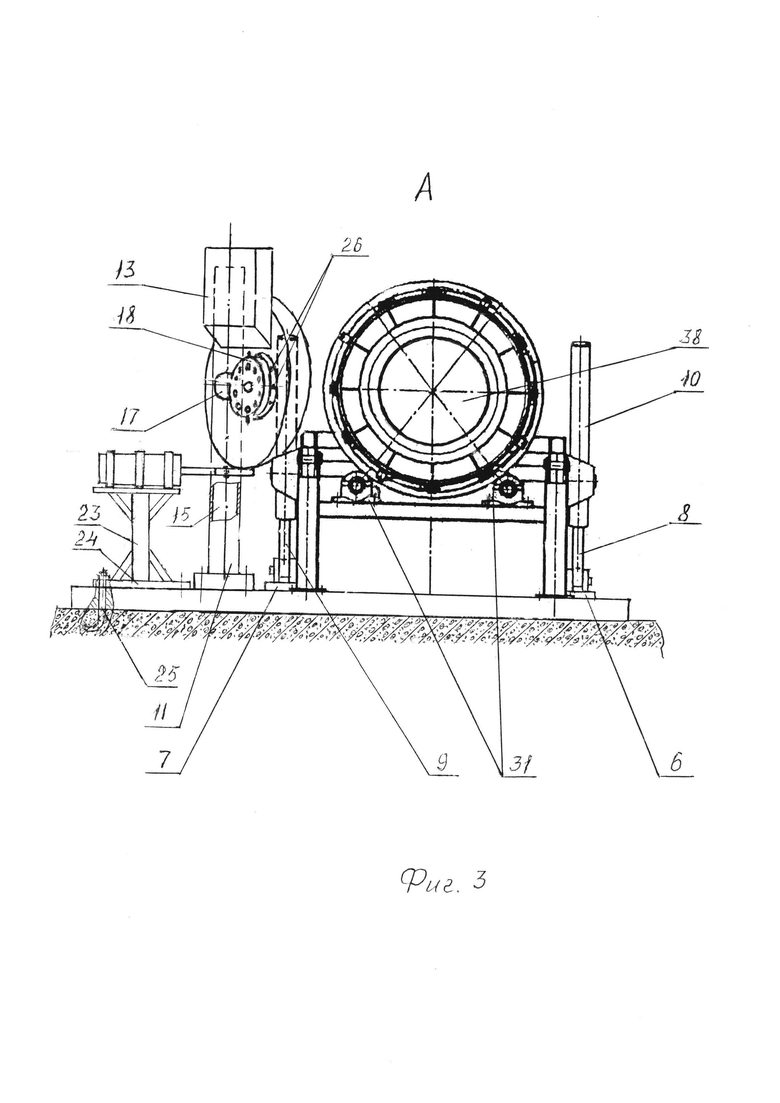

на фиг. 3 вид А печи (спереди со стороны загрузочного окна, печь в горизонтальном положении);

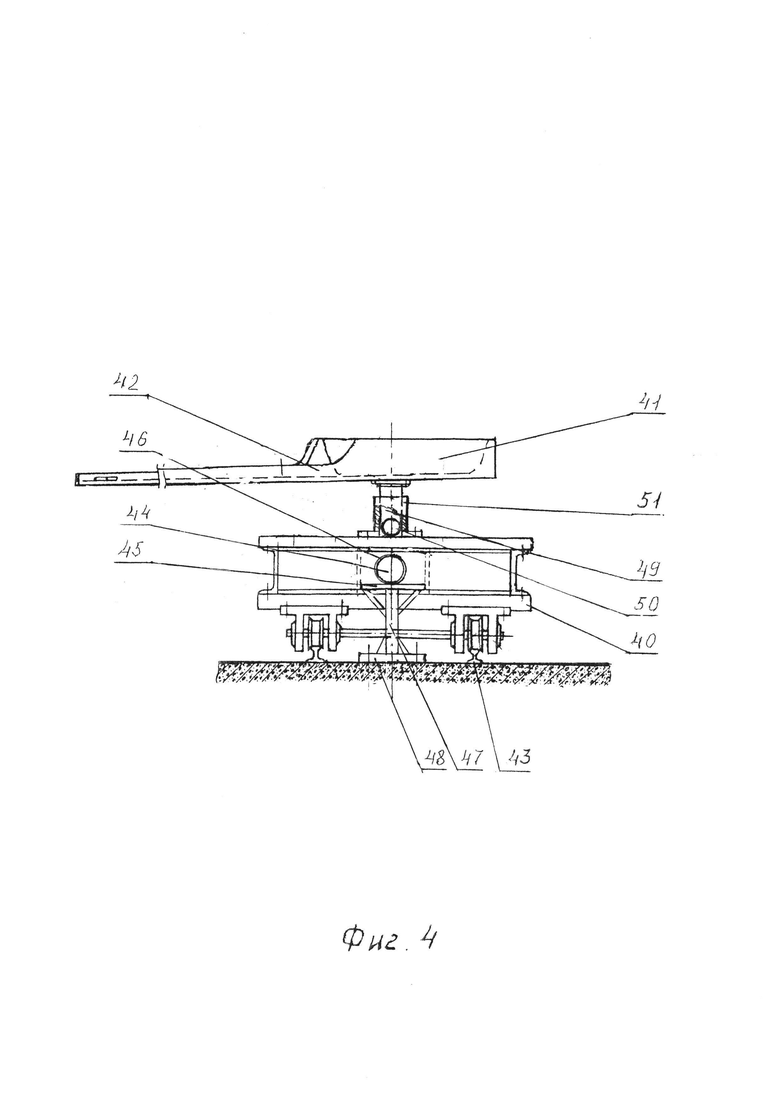

на фиг. 4 тележка с установленной на ней стальной футерованной поворотной чашей с приваренным к ней стальным футерованным желобом;

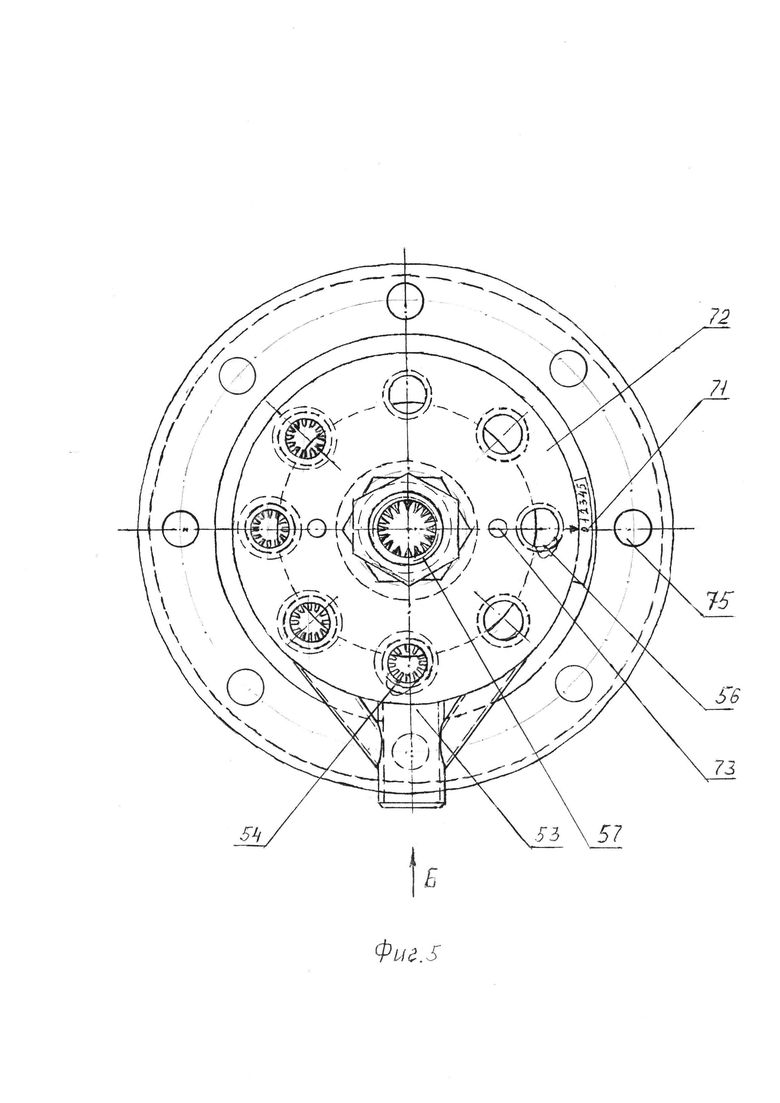

на фиг. 5 девяти смесительная инжекционная горелка;

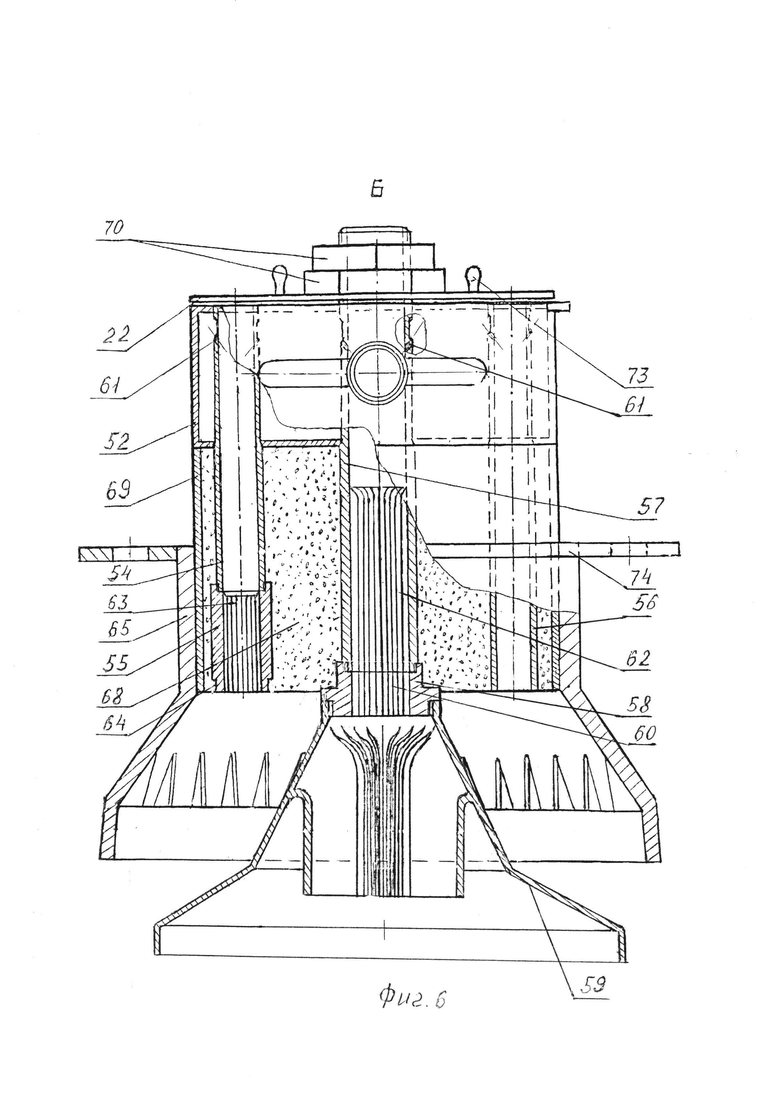

на фиг. 6 вид Б девяти смесительной инжекционной горелки;

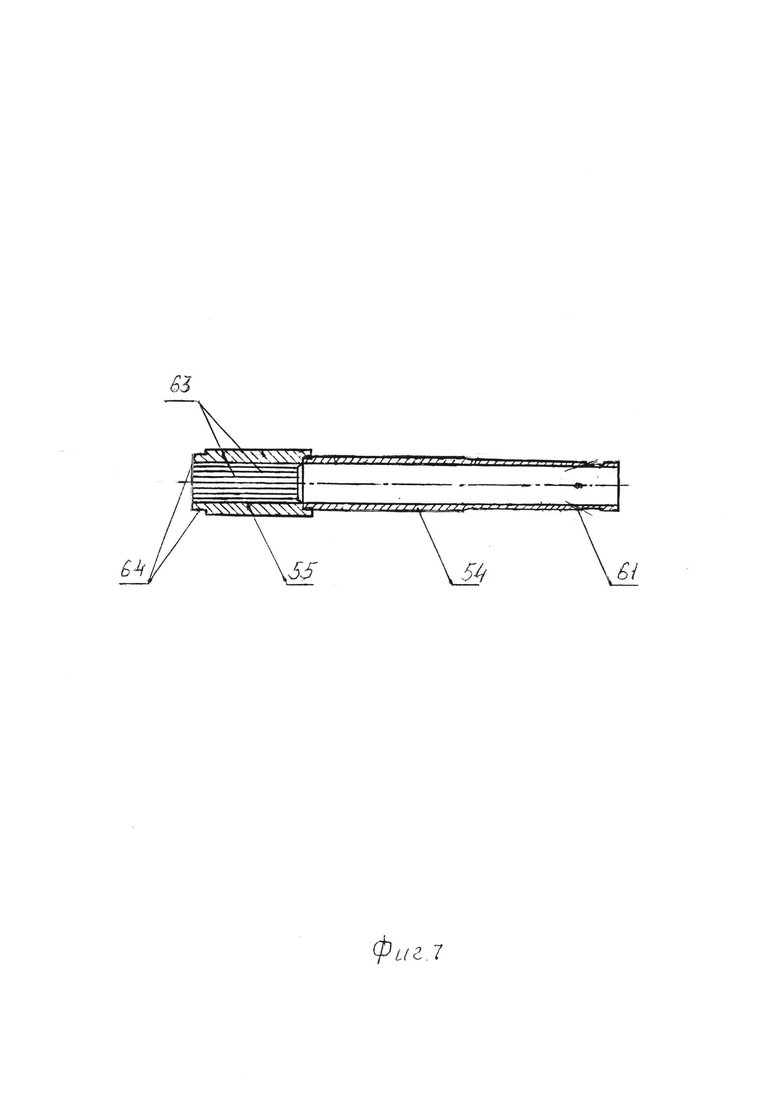

на фиг. 7 периферийный смеситель с насадкой;

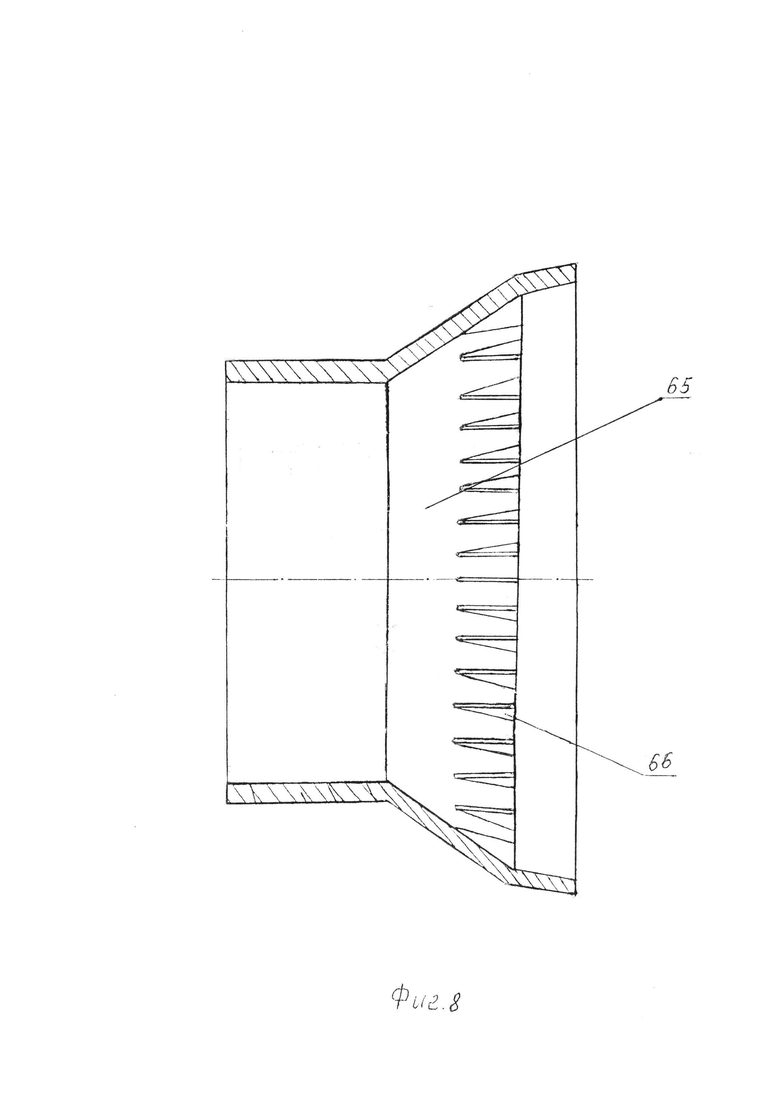

на фиг. 8 стабилизирующий пламя туннель;

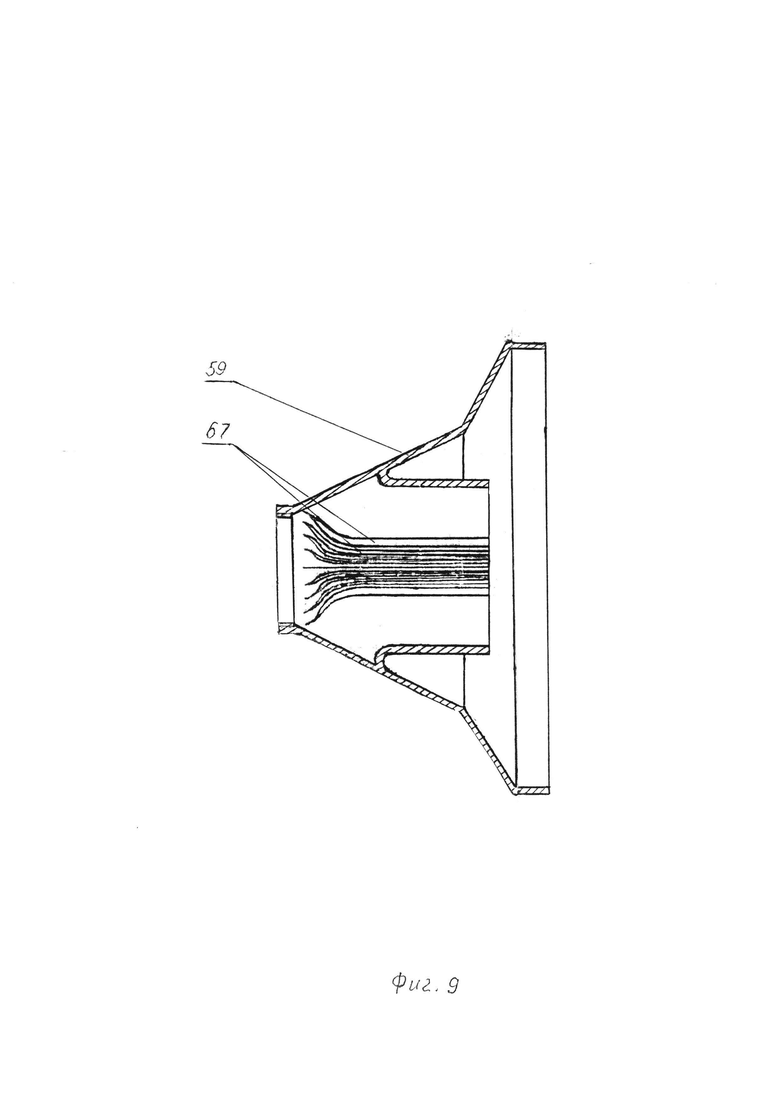

на фиг. 9 туннель-рассекатель;

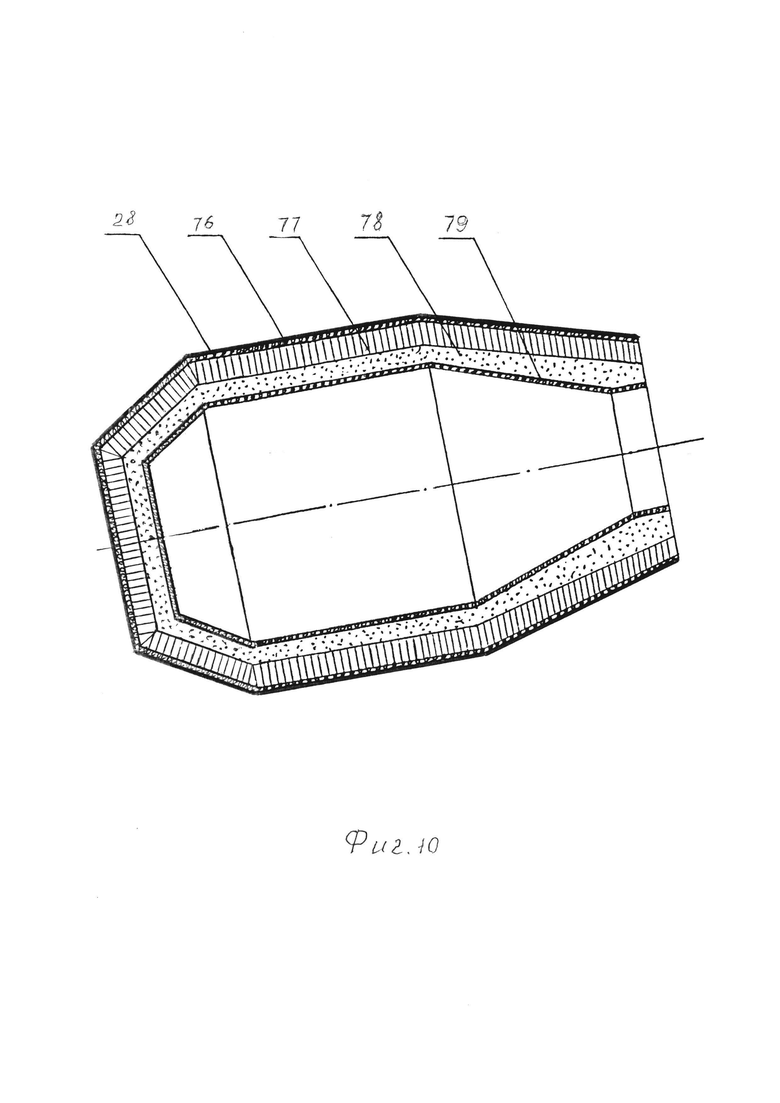

на фиг. 10 футеровка печи в разрезе;

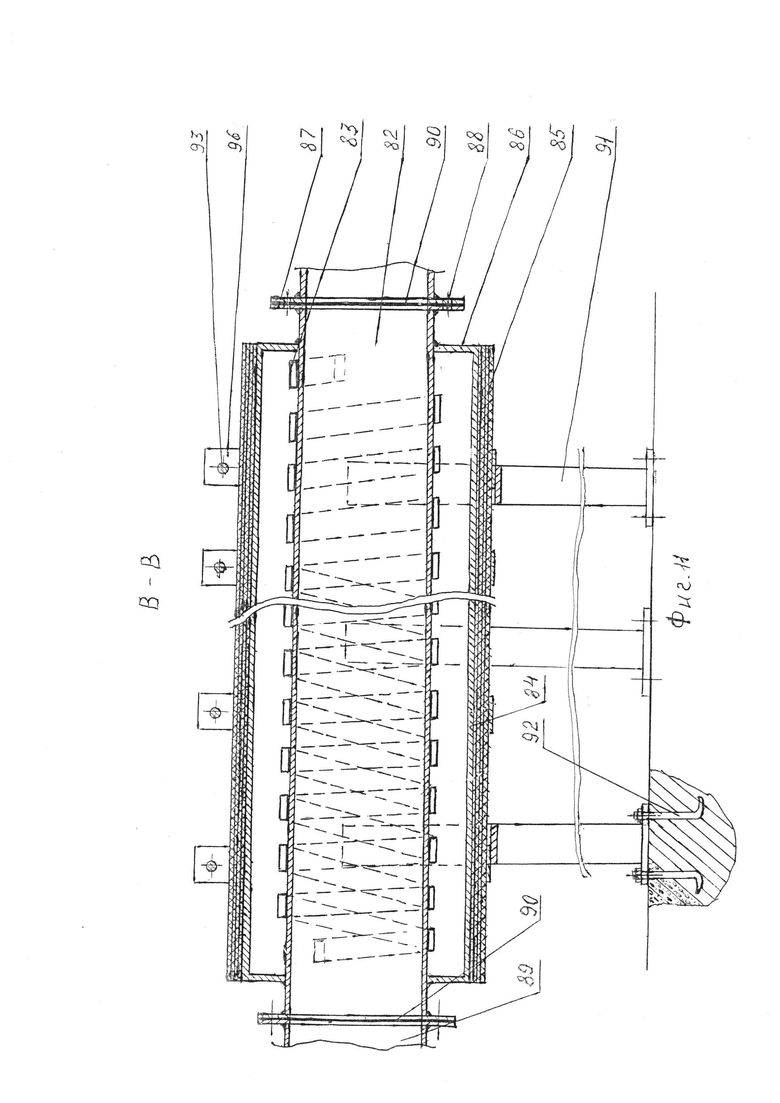

на фиг. 11 разрез В-В экономайзера;

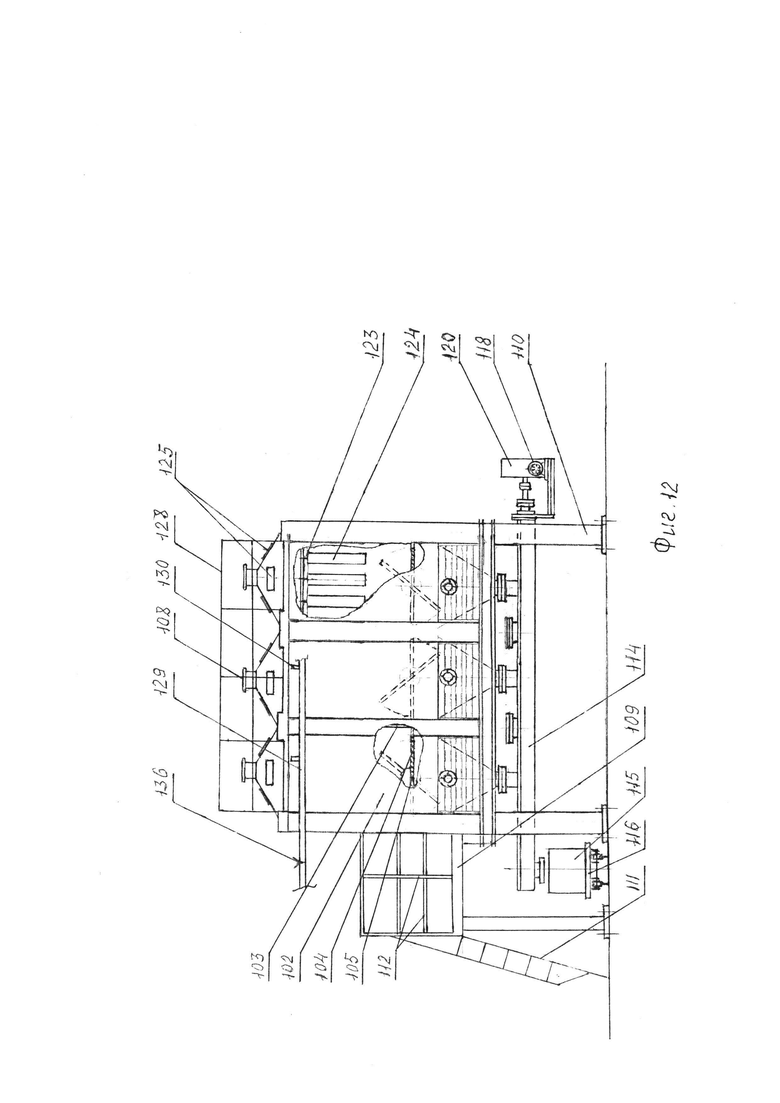

на фиг. 12 фронтальный вид блока пылегазоочистки;

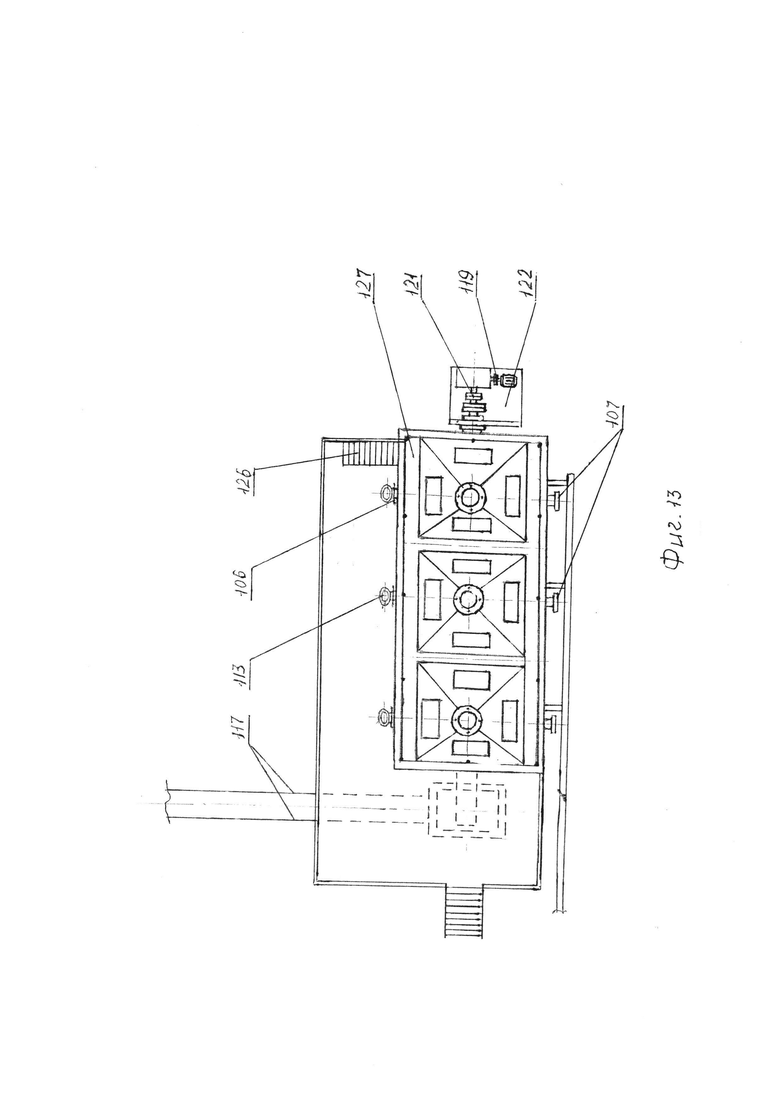

на фиг. 13 горизонтальный вид блока пылегазоочистки;

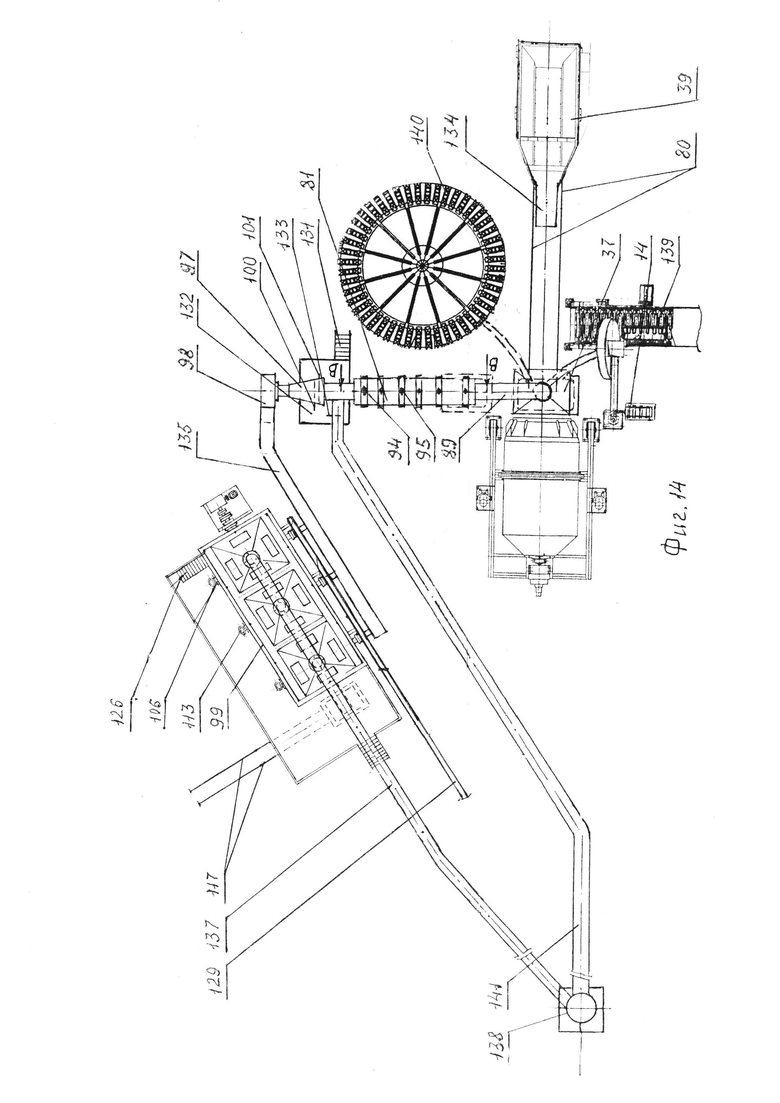

на фиг. 14 планировка печи с разливочным и пыле газоочистным оборудованием.

Роторные печи - это единственный из современных малотоннажных плавильных агрегатов, позволяющий восстанавливать металлы из оксидов и извлекать их из других соединений. Ообенно широко они применяются, если нужно переработать алюминиевый шлак, алюминиевую фольгу, алюминиевую стружку и баночный алюминиевый лом. Предлагаемая роторная наклонная печь (далее печь) для переработки отходов цветных металлов в основном алюминиевых ломов имеет армированный бетонный фундамент 1, основание 2, сваренный из швеллеров №20 и, который крепится к армированному бетонному фундаменту 1 печи двенадцатью фундаментными болтами (не показаны). На основании 2 приварены: передняя 3 и задняя 4 опоры поворотной рамы 5 печи фиг. 1 (на фиг. 1 не показан патрубок для вывода отходящих газов из печи и девяти смесительная инжекционная горелка). Поворотная рама 5 печи сварена из швеллеров №22, причем швеллеры сварены в коробку. На основании 2 установлены: правая 6 и левая 7 опоры шарниров, правый 8 и левый 9 штоки гидроцилиндров 10 механизма подъема печи, кроме того, на основании 2 крепится колонна 11 механизма поворота горелочного щита, в состав которого входит: крышка (заслонка) печи 12 и патрубок 13 для вывода дымовых газов из печи фиг. 2, 3. Горелочный щит поворачивается на угол 90° от гидроцилиндра 14. Внутри колонны 11 находится вал 15, который поворачивается вокруг своей оси от гидроцилиндра 14. Внизу и вверху вала 15 находятся подшипники качения (не показаны) в которых он вращается. К валу 15 приварен одним концом кронштейн 16, а второй конец кронштейна 16 приварен к горелочному щиту. К кронштейну 16 приварена труба 17, по которой подается газ в газовую девяти смесительную инжекционную горелку 18. К валу 15 также приварен стальной сектор 19 (смотри форму сектора на фиг. 2), на выступе которого выполнено отверстие для шарнирного крепления пальцем (не показан) штока 20 гидроцилиндра 14 к стальному сектору 19. Гидроцилиндр 14 закреплен тремя обоймами 21 на столе 22, к которому снизу приварена стойка 23. К стойке 23 приварена стальная плита 24, которая крепится четырьмя фундаментными болтами 25 в бетонном фундаменте 1. На крышке 12 печи приварены восемь шпилек с резьбой (не показаны) вокруг отверстия, в которое вставляется по шпилькам девяти смесительная газовая инжекционная горелка 18 и закрепляется на крышке 12 восьмью гайками 26 фиг. 3. На основании 2 неподвижно анкерными болтами (не показаны) закреплены две стойки 27, с которыми шарнирно соединена поворотная рама 5. Поворотная рама 5 сварная, на поворотной раме 5 смонтированы: футерованный корпус 28 печи с закрепленным на ней опорным кольцом 29, причем опорное кольцо 29 опирается на два опорных ролика 30 фиг. 1, 2, 8. Футерованный корпус 28 толщиной 7 мм изготовлен из стали марки Сталь 15. Опорные ролики 30 вращаются в подшипниках кронштейнов 31, закрепленных на поворотной раме 5. В задней торцевой части футерованного корпуса 28 печи закреплен вал 32, вращающийся в двухрядном роликовом радиальном сферическом подшипнике №3652 поз. 33, который закреплен на поворотной раме 5. Привод вращения футерованного корпуса 28 печи закреплен на поворотной раме 5 и состоит из гидромотора 34 мод. МП 100 с гидродвигателем планетарным мод. РПГ-8000 поз. 35, гидравлического редуктора 36. Скорость вращения печи регулируемая и составляет 0-18 об/мин (номинальная 5-6 об/мин). Наибольший угол наклона печи от исходного состояния 38°.

Поворотная рама 5 поднимается и опускается от двух силовых гидроцилиндров 10, которые работают от гидронасосной станции (не показана, но она состоит из гидронасоса 310.2.28.ООГ, электродвигателя АИР мощностью 18 КВт и гидроблока). От гидронасосной станции работает и гидроцилиндр 14 механизма поворота горелочного щита. Выделяющиеся при плавке и разливке жидкого металла дымовые газы попадают в зонд аспирации 37 и далее проходят очистку от вредных веществ и пыли. Загрузочное отверстие 38 размещено в торце футерованного корпуса 28 печи, через край футерованного корпуса 28 печи производится и слив расплавленного металла в разливочное оборудование. Загрузка шихты в печь производится с помощью виброзагрузочной машины 39. Загружать лом (допустим алюминиевый) в печь для плавки необходимо измельченным на измельчителе (шредере) и прошедшим магнитную сепарацию (для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе).

Следует отметить, что печь имеет смонтированную на тележке 40 поворотную стальную футерованную чашу 41 с приваренным стальным футерованным желобом 42, причем тележка перемещается по рельсам 43 к футерованному корпусу 28 печи и обратно и имеет привод, состоящий из гидравлического цилиндра 44, закрепленного на столе 45 тремя стальными обоймами 46. К столу 45 снизу приварена стойка 47. К стойке 47 приварена стальная плита 48, которая крепится четырьмя фундаментными болтами (не показаны) в бетонном полу цеха. Поворотная стальная футерованная чаша 41 имеет приваренный снизу вал 49, имеющий шарообразную выемку внизу, опирается на шарик 50 и легко вращается во втулке 51, которая закреплена на тележке 40.

В качестве горелочного устройства в печи предлагается использовать разработанную автором газовую инжекционную горелку, которая состоит из девяти смесителей, объединенных общей сварной цилиндрической газораспределительной камерой 52, к которой приварен штуцер 53, по которому подается природный газ, причем в газораспределительной камере 52 вварены на ее периферии четыре периферийных смесителя 54 с насадками 55, дающие факел длиной 3,1 метра, также по периферии в газораспределительную камеру 52 вварены четыре смесителя 56 без насадок, дающие факел 1,4 метра, а в центре размещен центральный смеситель 57 с насадкой 58, к нижней части которой навинчивается туннель-рассекатель 59 имеющей коническую форму, с гладкой наружной поверхностью, а на внутренней поверхности отлиты ребра, которые вместе с ребрами 60 насадки 58 и смесителя позволяют получить сильно вытянутый эллиптической формы факел длиною 4,2 метра фиг. 5, 6, 7, 8, 9.

Центральный смеситель 57 является отливкой и представляет собой трубу диаметром 90×10 мм и длиной 340 мм, в которой по периферии под углом 26°±1° к оси смесителя просверлены четыре сопла 61 с зенковкой входной части 1,0 мм под углом 90°, на внутренней поверхности в нижней части смесителя на длине 180 мм отлиты 16 ребер 62, при этом литые ребра 62 со стороны движения газо-воздушной смеси имеют заходную часть «заострение» длиной 10 мм, угол «заострения» составляет 30°, в вершине «заострение» имеет радиус скругления 0,2 мм, высота ребер 62 составляет 6 мм, верхняя часть центрального смесителя 57 имеет наружную резьбу М 90 длиной 50 мм, а нижняя наружную резьбу М 80 длиной 14 мм, более того, насадка 58 к центральному смесителю 57 имеет в верхней части внутреннюю резьбу М 80, а в нижней части имеет наружную резьбу M115, длина насадки 55 мм.

Каждый из четырех периферийных смесителя 54 с насадкой 55 является отливкой и представляет собой трубу диаметром 66×9 мм и длиной 250 мм, в которой по периферии просверлены четыре сопла 61 под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем внизу смесители 54 имеют наружную резьбу М 60 длиной 15 мм, на которую навинчиваются насадки 55, имеющие внутренний диаметр 48 мм с учетом ребер 38, длину 110 мм, вверху насадки 55 выполнена внутренняя резьба М 60 мм, на внутренней поверхности каждой насадки 55 имеется 12 литых ребер 63 с длиной заходной части «заострение» 10 мм, при этом угол «заострения» составляет 30° и в вершине «заострение» имеет радиус скругления 0,2 мм, высота ребер составляет 5 мм, а длина резьбы 15 мм, при этом в низу насадки 55 выполнены две лыски 64 фиг. 5, 6.

Кроме того, каждый из четырех периферийных смесителя без насадки 56 является отливкой и представляет собой трубу диаметром 66×9 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, длина смесителя 350 мм.

Существенно отметить, что литой стабилизирующий пламя туннель 65 имеет в верхней части цилиндрическую форму, в средней части коническую форму, кроме того, в средней части на внутренней поверхности отлиты тридцать два ребра 66 высотой 24 мм и толщиной 3 мм, при этом литые ребра 66 со стороны движения газо-воздушной смеси имеют заходную часть «заострение», угол «заострения» составляет 30° фиг. 8.

Следует отметить, что туннель-рассекатель 59 имеет коническую форму с гладкой наружной поверхностью, а на внутренней поверхности отлиты ребра 67 в количестве 16 штук, при этом литые ребра 67 со стороны движения газо-воздушной смеси имеют заходную часть «заострение» длиной 10 мм, угол «заострения» составляет 30°, а в вершине «заострение» имеет радиус скругления 0,2 мм а в верхней части туннель-рассекатель 59 имеет внутреннею резьбу M115, благодаря которой навинчивается на насадку 58 центрального смесителя 57 фиг. 6, 9. Следует отметить, что введенный в состав горелки туннель-рассекатель 59 играет роль стабилизирующего туннеля для факела центрального смесителя 57, а также рассекателя для четырех факелов периферийных смесителей 54 с насадками 55 и четырех факелов периферийных смесителей без насадок 56. При набивке огнеупорной набивной массой 68 пространства между смесителями она не осыпается благодаря стенкам кожуха 69. Обмуровка горелки и набивка пространства между смесителями производится огнеупорной набивной массой 68, которую экспериментально разработал автор и проверил на действующих газовых плавильных печах. Огнеупорная набивная масса 68 для обмуровки горелки и набивки пространства между смесителями имеет следующий состав:

Приведенная огнеупорная набивная масса 68 после прокалки обладает высокой твердостью, высокой огнеупорностью, значительной стойкостью против осыпания при температурах до 1660°С. Срок службы горелки при использовании огнеупорной набивной массы значительно увеличивается.

Горелка имеет устройство для регулирования расхода воздуха восьми периферийных смесителей, которое содержит две гайки 70, сектор со шкалой 71 и регулятор 72, выполненный в виде стального диска, имеющего две ручки 73, одно отверстие диаметром 90 мм в центре и восемь отверстий диаметром 66 мм на периферии.

При этом смесители, насадки к смесителям, литой стабилизирующий пламя туннель 65, туннель-рассекатель 59 изготавливают из жаростойкого чугуна ЧС5Ш. Жаростойкий чугун ЧС5Ш ГОСТ 7769-82 имеет следующий химический состав: С=2,7-3,3%; Si=4,5-5,5%; Mn≤0,8; Р≤0,1%; S≤0,03%; Cr до 0,2%; Al=0,1-0,3% и позволяет увеличить срок службы горелки и, естественно, печи. Для крепления горелки к тепловому или плавильному агрегату предусмотрен стальной диск 74 наружным диаметром 690 мм, толщиной 10 мм, имеющий восемь отверстий 75. Расчетная тепловая мощность горелки составляет 2,5 МВт. Необходимым условием нормальной работы горелки является наличие разряжения в камере горения в пределах 5÷20 даПа (мм вод. ст.). Номинальное давление газа перед горелкой 0,09 МПа. Горелка установлена наклонно под углом 22° к оси футерованного корпуса 28 печи.

В футеровку печи введен теплоизоляционный слой, состоящий из слоя теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 76 толщиной 20 мм, слоя шамотного легковесного кирпича 77 марки ШЛ-0,6, на который набивается слой футеровки из корундовой набивной массы МКН-94 поз. 78 с корочкой гарнисажа 79. Лист теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 76 клеют натриевым жидким стеклом на внутреннюю поверхность футерованного корпуса 28 печи. После просушки теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 поз. 76 футеруется по шаблону слой легковесного кирпича 77 марки ШЛ-0,6. Далее по шаблону набивается слой футеровки состоящей из корундовой набивной массы марки МКН-94 поз. 78 добавкой 0,4% фоскона. Первоначальная подсушка и прокалка производится переносными горелками, а затем печь прокаливается по графику прокалки. Срок службы печи увеличивается из-за использования корундовой набивной массы марки МКН-94 поз. 78 с добавкой 0,4% фоскона, которая имеет высокую огнеупорность и стойкость. Более того, для увеличения стойкости кладки из шамотного легковесного кирпича ШЛ-0,6 и корундовой набивной массы марки МКН-94 поз. 78, автор обрабатывал нагретую до 920-950°С футеровку печи флюсом марки «AKF-S», равномерно распределяя лопатой по всей футеровке печи флюс «AKF-S». Флюс «AKF-S» проникает в поры корундовой набивной массы марки МКН-94 и образует на ее поверхности твердый стекловидный слой (гарнисаж) поз. 79, который дополнительно увеличивает срок службы футеровки и печи.

Введенный теплоизоляционный слой, состоящий из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 76 толщиной 20 мм, слоя шамотного легковесного кирпича 77 марки ШЛ-0,6, позволяет снизить потери тепла в окружающую среду, а также позволяет дополнительно сохранять температуру металла в печи. Срок службы печи увеличивается из-за использования корундовой набивной массы марки МКН-94 поз. 78, которая имеет высокую огнеупорность и стойкость.

В загрузочное окно 38 производится загрузка шихты с помощью виброзагрузочной машины 39, перемещающейся по рельсам 80, причем шихта предварительно измельчается на измельчителе (не показано) и проходит магнитную сепарацию (не показано) для отделения чугуна и стали в виде втулок, вкладышей, толкателей, шпилек, пальцев и т.д., которые находятся в моторном ломе фиг. 2, 14. Загрузка шихты производится при отведенной крышке 12, при этом виброзагрузочная машина 39 с шихтой перемещается по рельсам 80 подъезжает к печи и загружает ее фиг. 14. После завершения загрузки печи шихтой, крышка 12 поворачивается обратно и закрывает загрузочное окно 38.

Предлагаемая печь имеет экономайзер 81, который представляет собой полую трубу 82 с внутренним ∅ 600 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали профильная труба 83 из нержавеющий стали марки 20Х20Н14С2 прямоугольной формы с внутренними размерами 30×40 длиной 5,2 метра и с количеством витков - 36 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом профильная труба 83 закрыта металлической трубой 84 с четырьмя слоями теплоизоляционного муллитокремнеземистого рулонного материала марки МКРР-130 поз. 85 фиг. 11. Металлическая труба 84 имеет с торцов приваренные торцевые стенки 86. Полая труба 82 имеет с двух сторон приваренные фланцы 87 с восемью отверстиями 88 для крепления экономайзера болтам, гайками, пружинными шайбами (не показано) к газоходу 89, который выходит из зонта 37. Для устранения вырыва дымовых газов между фланцами 87 установлены прокладки 90 из листового термостойкого материала из карбида кремния SiC. Экономайзер установлен на шести металлических опорах 91, которые закреплены в полу литейного цеха фундаментными болтами 92. Слои теплоизоляционного материала 85 закреплены болтами 93, гайками 94, пружинными шайбами 95 на металлической трубе 84 шестью хомутами 96 фиг. 11, 14. Экономайзер 81 позволяет нагревать воду для технологических нужд предприятия.

При этом печь выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки для достижения экологически чистого процесса. Система пылегазоочистки состоит из камеры смешения 97, дымососа ДН-10 поз. 98, трех секционного блока пылегазоочистки 99. Перед дымососом ДН-10 установлена камера смешения 97, в которой шибер 100 предназначен для регулирования подачи дымовых газов в блок газоочистки, а шибер 101 для процесса смешивания дымовых газов с воздухом цеха. Для нагнетания дымовых газов в трех секционный блок пылегазоочистки 99 служит дымосос ДН-10 поз. 98. Пылегазоочистной блок 99 системы пылегазоочистки трех секционный, имеет стальной прямоугольный в сечении корпус 102, который разделен двумя стальными перегородками 103 и, в котором размещены три поворотные загрузочные решетки 104 с отверстиями, имеющие каждая ось поворота 105 с насаженным на конце маховиком 106 фиг. 12, 13. В нижней части корпуса 102 приварены три входных патрубка 107, в верхней три выходных 108, кроме того, имеется обслуживающая площадка 109, которая опирается на четыре опоры 110, а также имеет приваренную лестницу 111 и ограждение 112. Выше каждой загрузочной решетки 104 расположен загрузочный патрубок 113. В качестве адсорбента загружается известь «пушонка», активированный уголь, березовый уголь. Отработанный адсорбент и пыль собираются в нижней части корпуса 102. Отработанный адсорбент выгружается из шнекового транспортера 114 в тару 115, которая установлена на тележке 116, причем тележка 116 перемещается по рельсам 117 под площадкой 109. Привод шнекового транспортера состоит из электродвигателя 118, муфты 119, редуктора 120, муфты 121, площадки 122 и шнека (не показан). В верхней части корпуса 102 в каждой секции размещены на 12 подвесках 123 двенадцать матерчатых фильтров 124, которые улавливают пыль из дымовых газов. В верхней части корпуса 102 в каждой секции имеется 4 люка, которые закрываются крышками 125. Люки необходимы для проведения смены матерчатых фильтров, ремонтно-профилактических работ. Для смены матерчатых фильтров, проведения ремонтно-профилактических работ слесари-ремонтники поднимаются по лестнице 126 на площадку 127, которая имеет ограждение 128. Для стряхивания пыли с матерчатых фильтров 124 по трубе 129 и по патрубкам 130 подается с заводской компрессорной станции импульсами (с помощью золотникового отсечного устройства) сжатый воздух под давлением 5-6 ата, при этом пыль с поверхности матерчатых фильтров 124 падает вниз на загрузочные решетки 104 с адсорбентом. Накопленный отработанный адсорбент и пыль выгружается шнековым транспортером 114 в тару 115, размещенную на тележке 116. Периодически 1-2 раза отработанный адсорбент перегружается в машину и увозится в отвал. Существенно отметить, что печь может работать как на искусственной тяге, так и на естественной тяге.

Печь работает на искусственной тяге следующим образом. При работе печи на искусственной тяге плавильщик металла и сплавов поднимается по лестнице 131 на обслуживающую площадку 132 и открывает шиберы 100, 101, а шибер 133 закрывает.

Измельченная на шредере шихта проходит магнитную сепарацию и подается в виброзагрузочную машину 29 ленточным транспортером (не показан), включается гидропривод подвода-отвода горелочного щита с газовой горелкой 18, при этом отводится горелочный щит с закрепленной на ней газовой инжекционной девяти смесительной горелкой 18. Виброзагрузочная машина 39 перемещается по рельсовому пути 80 к печи и ее лоток 134 входит в загрузочное отверстие 38. Включается механизм вибрации виброзагрузочной машины 39 и шихта по лотку 134 падает в предварительно прокаленную печь. После загрузки печи виброзагрузочная машина 39 перемещается по рельсовому пути 80 от печи, при этом горелочный щит плавильщик металла и сплавов возвращает в исходное положение, при котором крышка 12 печи закрывает загрузочное отверстие 38. Одновременно оператор поднимается по лестнице 111 на обслуживающую площадку 109 трех секционного пылегазоочистного блока 99 и загружает в три загрузочных патрубка 113 адсорбент: известь «пушонка», активированный уголь, березовый уголь. Включается подача газа в горелку 18, пламя бьет во внутреннюю стенку корпуса печи, в шихту, нагревая ее и воздух в печи до температуры плавления. Дымовые газы попадают в зонт 37, далее по трубе 89 проходит экономайзер 81, нагревают воду для технологических нужд предприятия, разбавляются в камере смешения 97 воздухом цеха, далее дымососом 98 подаются по трубе 135 в трех секционный блок пылегазоочистки 99, в котором очищаются от вредных примесей в «кипящем слое». В трех секционный блок пылегазоочистки 99 сжатый воздух подается от компрессорной станции через открытый кран 136 по трубе 129 и по трем патрубкам 130. Из трех секционного блока пылегазоочистки 99 очищенные дымовые газы по трубе 137 подаются в дымовую трубу 138 и удаляются в атмосферу. Тем временем металл плавится и накапливается в печи. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла и подтверждении лабораторией спектрального анализа марки получаемого сплава, включают гидропривод тележки 40 с закрепленной на ней поворотной футерованной чашей 41 со стальным футерованным желобом 42, при этом тележка перемещается по рельсам 43 к печи. После чего включается гидропривод подвода-отвода горелочного щита с газовой горелкой 18, при этом отводится горелочный щит с закрепленной на ней горелкой 18 на угол 90°. Затем включается привод поворота печи, печь наклоняется и жидкий металл течет в футерованную чашу 41 далее по стальному футерованному желобу 42, заполняет «Евро изложницы» (вес чушек 5,5 кг) на конвейере 139. Заливать «Евро изложницы» на конвейере 139 можно допустим в первую смену, а заливать «ГОСТовские» изложницы (вес чушек 15 кг) на карусели 140 можно во вторую смену (зависит от заказа на чушки). Далее из печи удаляют шлак в шлаковню, шлаковню увозят, повторяется. После разливки жидкого металла и удаления шлака из печи тележка 40 с закрепленной на ней поворотной футерованной чашей 31 со стальным футерованным желобом 42 возвращается в исходное состояние и процесс повторяется. Очистка дымовых газов делает процесс экологически чистым.

Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны, а также при проведении ремонтно-профилактических работ на системе пыле газоочистки.

Шиберные заслонки 100, 101 на камере смешения 97 при этом закрыты, а шиберная заслонка 133 открыта. При работе печи на естественной тяге не включается дымосос 98, трех секционный блок пылегазоочистки 99. Дымовые газы попадают в зонт 37 далее по газоходу 89 входят в экономайзер 81, из которого по трубе 141 попадают в дымовую трубу 138 и удаляются в атмосферу. Операции выполняются такие же, как и при работе печи на искусственной тяге.

Итак, технический результат достигнут. Разработанная печь является высокопроизводительной, снабженной экономайзером, простой по конструкции, имеющей большой срок эксплуатации, позволяющей: использовать алюминиевую стружку, алюминиевый лом, алюминиевый шлак, снизить потери тепла в окружающую среду за счет хорошей теплоизоляции, вести процесс переплава на искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Изобретение относится к цветной металлургии, в частности, к роторной наклонной печи для переработки алюминиевых ломов. Печь содержит футерованный корпус с опорным кольцом, которое оперто на два ролика, горелочный щит с закрепленной на нем газовой инжекционной горелкой с девятью смесителями, поворотную стальную футерованную чашу со стальным футерованным желобом, привод вращения печи и привод подвода-отвода горелочного щита. Футерованный корпус имеет теплоизоляционный слой, состоящий из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 и слоя шамотного легковеса марки ШЛ-0,6 на который набивается слой футеровки из корундовой набивной массы марки МКН-94 с корочкой гарнисажа. Горелка содержит устройство регулирования расхода воздуха, установлена с наклоном 22° к оси футерованного корпуса с возможностью подачи газа к горелке по трубе, приваренной к кронштейну, закрепленному на поворотной колонне. Печь имеет смонтированную на тележке поворотную футерованную чашу со стальным футерованным желобом, причем тележка перемещается по рельсам к футерованному корпусу и обратно с помощью гидропривода. Привод вращения футерованного корпуса печи закреплен на поворотной раме и состоит из гидромотора с планетарным гидродвигателем и гидравлического редуктора. Печь имеет поворотную раму, в рабочем положении опертую на переднюю и заднюю опоры поворотной рамы. Печь снабжена экономайзером и выполнена с возможностью работы на естественной и искусственной тяге с системой пылегазоочистки, которая состоит из камеры смешения, дымососа трехсекционного блока пылегазоочистки. Обеспечивается увеличение срока службы печи, снижение потерь тепла и вредных выбросов в атмосферу. 10 з.п. ф-лы, 14 ил.

1. Роторная наклонная печь для переработки отходов цветных металлов, содержащая футерованный корпус двумя опорными кольцами, каждое из которых оперто на два ролика, горелочный щит с газовой горелкой, приемный желоб, привод вращения печи и привод подвода-отвода горелочного щита, отличающаяся тем, что футерованный корпус имеет теплоизоляционный слой, состоящий из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 и слоя шамотного легковеса марки ШЛ-0,6, на который набивается слой футеровки из корундовой набивной массы марки МКН-94 с корочкой гарнисажа, горелочное устройство выполнено в виде газовой инжекционной цилиндрической горелки с газораспределительной камерой и с девятью смесителями, имеющей устройство для регулирования расхода воздуха, закрепленной в горелочном щите и установленной с наклоном к оси футерованного корпуса с возможностью подачи газа к горелке по трубе, приваренной к кронштейну, закрепленному на поворотной колонне, при этом печь снабжена поворотной футерованной чашей со стальным футерованным желобом, смонтированной на тележке, перемещающейся по рельсам к футерованному корпусу и обратно с помощью гидропривода, поворотная рама в рабочем положении оперта на переднюю и заднюю опоры поворотной рамы, футерованный корпус размещен на поворотной раме с возможностью вращения вокруг оси от гидравлического привода, экономайзером и системой пылегазоочистки, которая состоит из камеры смешения, дымососа, трехсекционного блока пылегазоочистки.

2. Печь по п. 1, отличающаяся тем, что девятисмесительная инжекционная цилиндрическая горелка имеет вваренные в газораспределительной камере на ее периферии четыре смесителя с насадками, дающие факел длиной 3,1 метра, четыре смесителя без насадок, дающие факел 1,4 метра, кроме того в центре размещен центральный смеситель с насадкой, к нижней части которой навинчивается туннель-рассекатель, имеющий коническую форму, с гладкой наружной поверхностью, а на внутренней поверхности отлиты ребра для обеспечения возможности получения вместе с ребрами насадки и смесителя сильно вытянутого эллиптической формы факела длиною 4,2 метра.

3. Печь по п. 1, отличающаяся тем, что центральный смеситель является отливкой в виде трубы диаметром 90×10 мм и длиной 340 мм, в которой по периферии под углом 26°±1° к оси смесителя просверлены четыре сопла с зенковкой входной части 1,0 мм под углом 90°, на внутренней поверхности в нижней части смесителя на длине 180 мм отлиты 16 ребер, со стороны движения газо-воздушной смеси имеющие заходную часть в виде заострения длиной 10 мм.

4. Печь по п. 2, отличающаяся тем, что каждый из четырех периферийных смесителей с насадкой является отливкой в виде трубы диаметром 66×9 мм и длиной 250 мм, в которой по периферии просверлены четыре сопла под углом 26°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, причем внизу смесители имеют наружную резьбу М60 длиной 15 мм, на которую навинчиваются насадки, имеют внутренний диаметр 48 мм с учетом ребер 38, длину 110 мм, вверху насадки выполнена внутренняя резьба М60 мм, на внутренней поверхности каждой насадки имеется 12 литых ребер с длиной заходной части в виде заострения 10 мм.

5. Печь по п. 2, отличающаяся тем, что смесители, насадки к смесителям, литой стабилизирующий пламя туннель, туннель-рассекатель изготовлены из жаростойкого чугуна ЧС5Ш.

6. Печь по п. 1, отличающаяся тем, что устройство для регулирования расхода воздуха восьми периферийных смесителей содержит две гайки, сектор со шкалой и регулятор, выполненный в виде стального диска, имеющего две ручки, одно отверстие диаметром 90 мм в центре и восемь отверстий диаметром 66 мм на периферии.

7. Печь по п. 1, отличающаяся тем, что тележка имеет привод, состоящий из гидравлического цилиндра, закрепленного на столе тремя стальными обоймами и расположенного на стойке, которая крепится фундаментными болтами к полу цеха.

8. Печь по п. 1, отличающаяся тем, что трехсекционный блок пылегазоочистки имеет стальной прямоугольный в сечении корпус, разделенный двумя стальными перегородками, в котором размещены три поворотные загрузочные решетки с отверстиями, каждая из которых имеет ось поворота с насаженным на конце маховиком, а в верхней части каждой секции находятся 12 рукавных фильтров.

9. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полой трубы с внутренним ∅ 600 мм, по центру которой движутся раскаленные дымовые газы, а сверху по наружному диаметру выполнена сваркой в виде спирали труба из нержавеющий стали прямоугольной формы с внутренними размерами 30×40 длиной 5,2 метра и с количеством витков - 36 шт., по которой подается вода из водопроводной сети под давлением для подогрева, при этом спираль выполнена сварной из стали 20Х20Н14С2 и сверху закрыта металлической трубой четырьмя слоями теплоизоляционного муллитокремнеземистого рулонного материала марки МКРР-130.

10. Печь по п. 1, отличающаяся тем, что трехсекционный блок пылегазоочистки содержит 36 рукавных фильтров и выполнен с возможностью обеспечения производительности по очищаемому газу 22000 м3/час, степени очистки по фтористому водороду 68%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 90%, степени очистки по окиси азота 86%, степени очистки по окиси алюминия 82%, степени очистки по пыли 73%, уровня звука не более 76 ДБА.

11. Печь по п. 1, отличающаяся тем, что привод вращения футерованного корпуса печи закреплен на поворотной раме и состоит из гидромотора с планетарным гидродвигателем и гидравлического редуктора.

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2000 |

|

RU2171434C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2020-06-17—Публикация

2020-02-18—Подача