Настоящее изобретение относится к усовершенствованному способу нанесения покрытий на основе силана на твердые поверхности, в частности на металлические поверхности, к соответствующему содержащему силан составу, а также к твердой поверхности, в частности, к металлической поверхности, имеющей соответствующее покрытие на основе силана, и к ее применению в сфере транспортной промышленности или электропроводящего монтажа.

В сфере обработки металлических поверхностей, хорошо известны защищающие от коррозии покрытия на основе силана. Более того, силаны обычно применяют для образования на металлической поверхности очень тонкого слоя, составляющего всего лишь несколько нанометров. Такой слой имеет поперечные межмолекулярные связи с металлической поверхностью с одной стороны, и с полимерными цепями красочного покрытия с другой стороны, обеспечивая хорошую адгезию красочного покрытия и, таким образом, хорошую защиту от коррозии. Способ нанесения покрытий на основе силана в соответствии с уровнем техники, например, раскрыт в патенте США №7011719 В2.

Однако указанные тонкие слои не могут применяться для защиты металла без красочного покрытия, то есть обеспечивать полную устойчивость металла к коррозии. Для достижения последнего, скорее всего необходимо получить на металлической поверхности толстый слой силана. Как правило, такой слой должен иметь толщину в несколько микрометров, что является слишком большим для покрытий на основе силана. Более того, указанные толстые слои являются предпочтительными, так как они могут включать ингибиторы коррозии и обеспечивать не только защитное покрытие, но также активную защиту от коррозии и эффекты самовосстановления, помогая также улучшить защиту металлов с красочным покрытием.

Для того, чтобы обеспечить образование поперечных межмолекулярных связей с металлической поверхностью, силаны вначале предварительно гидролизуют посредством смешивания их с водой до получения соответствующего раствора для обработки. Более того, группы -C-O-Si- частично гидролизуются до групп -С-ОН и HO-Si- (силанольных). При последующем приведении раствора для обработки в контакт с металлической поверхностью, силанольные группы могут конденсироваться с группами гидроксида металла (НО-М-) на металлической поверхности, образуя группы -Si-O-M-, то есть поперечные межмолекулярные связи. Силанольные группы разных молекул силана также могут вступать в реакцию друг с другом до получения силоксановых (-Si-O-Si-) групп, которые образуют димеры, тримеры, олигомеры и/или полимеры остального, то есть все еще активные силанольные группы которых могут затем конденсироваться с группами гидроксида металла на металлической поверхности, образуя толстый защитный слой.

Чем выше концентрация силанов, и следовательно, силанольных групп в соответствующем водном растворе для обработки, тем выше вероятность полимеризации силанола и, таким образом - теоретически - тем выше толщина получаемого слоя. Однако слишком концентрированные растворы силана нестабильны вследствие конденсации и осаждения. Следовательно, образование толстых покрытий на основе силана на металлических поверхностях все еще остается неудовлетворительным.

Кроме того, каждый раз, когда силан или смесь силанов предварительно гидролизуют перед нанесением на металлическую поверхность, необходимо определенное количество органических растворителей для стабилизации полученного раствора силана, то есть для предотвращения осаждения раствора. Однако в настоящее время следует избегать органических растворителей, то есть так называемых ЛОС (летучие органические соединения), вследствие токсикологических и экологических проблем.

Некоторые силаны, которые демонстрируют хорошие антикоррозионные свойства, например, силаны с полисульфановыми функциональными группами, которые обеспечивают высокую устойчивость к коррозии магния, алюминия, меди и других металлов, нестабильны в растворах на водной основе вообще. Они могут быть стабильными только в растворах на основе органических растворителей.

Следовательно, задача настоящего изобретения состояла в обеспечении усовершенствованного способа нанесения покрытий на основе силана на металлические поверхности, который позволяет, с одной стороны, эффективно наносить толстые покрытия на основе силана и, с другой стороны, уменьшать необходимое количество органических растворителей, в частности, при применении силанов, которые нестабильны в растворах на водной основе.

Основное различие между настоящим изобретением и уровнем техники заключается в нанесении негидролизованного силана/силанов на металлическую поверхность с последующим гидролизом нанесенного слоя силана ("на месте").

В соответствии с настоящим изобретением, в ходе усовершенствованного способа нанесения покрытий на основе силана на твердые поверхности, твердую поверхность, в частности, необязательно анодированную или покрытую конверсионным покрытием металлические поверхность:

I) необязательно очищают, протравливают и/или удаляют с нее травильный шлам,

II) приводят в контакт по меньшей мере с одним негидролизованным силаном, в результате чего на твердой поверхности образуется негидролизованный слой силана,

III) приводят в контакт с водой, в результате чего слой силана, по меньшей мере частично, гидролизуется,

IV) по меньшей мере частично сушат, в результате чего остатки воды и алканола, по меньшей мере частично, удаляются с твердой поверхности,

V) необязательно нагревают, в результате чего по меньшей мере частично гидролизованный и по меньшей мере частично высушенный слой силана отверждается, и

VI) в случае, когда стадию V) проводят, необязательно наносят красочное покрытие.

Определения:

Стадии I)-VI) способа в соответствии с настоящим изобретением проводятся в порядке в соответствии с их нумерацией. В некоторых случаях, может быть предпочтительным проводить одну или несколько дополнительных стадий, например стадий споласкивания. Таким образом, не нужно исключать проведение других стадий, чем стадии I)-VI). Однако является предпочтительным, если между стадиями II) и III), между стадиями III) и IV), а также между стадиями IV) и V) не проводят никакой дополнительной стадии.

В настоящем изобретении, "твердая поверхность" определяется как поверхность, на которую может наноситься покрытие на основе силана с помощью способа в соответствии с уровнем техники, в котором применяют предварительно гидролизованные силаны, то есть силаны, которые обладают группами, способными вступать в реакцию с силанольными группами.

В настоящем изобретении, "металлическая поверхность" определяется как твердая поверхность, содержащая или даже состоящая из, предпочтительно, состоящая по меньшей мере из одного металла.

В этой заявке, "алюминиевый сплав" должен пониматься как сплав, содержащий более 50 мол. % алюминия, при том, что "магниевый сплав" должен пониматься как сплав, содержащий более 50 мол. % магния.

В настоящем изобретении, "силан" определяется как органосилан, то есть силан, имеющий органические фрагменты который при этом имеет по меньшей мере один не способный к гидролизу фрагмент, который связан с Si с помощью связи C-Si, а также по меньшей мере два способных к гидролизу фрагмента, которые связаны с Si с помощью группы C-O-Si на каждую молекулу. Силан может содержать один, два или даже большее количество атомов Si на молекулу.

В этой заявке, "негидролизованный" силан / слой силана определяется таким образом, что силан / слой силана намеренно не приводился в контакт с водой (жидкой или газообразной) перед проведением стадии III) способа в соответствии с настоящим изобретением, предпочтительно таким образом, чтобы по меньшей мере 90 мол. %, более предпочтительно, чтобы по меньшей мере 93 мол. %, даже более предпочтительно, чтобы по меньшей мере 96 мол. %, и наиболее предпочтительно, чтобы по меньшей мере 99 мол. % способных к гидролизу связей C-O-Si все еще не были гидролизованы.

Например, твердая поверхность, которая подлежит покрытию, может относиться к воздушному, наземному или морскому транспортному средству, в частности, к воздушному транспортному средству, такому как самолет.

Способ к соответствии с изобретением является особенно подходящим для покрытия металлов, пластика, стекла, а также композиционных материалов, и твердая поверхность, которая подлежит покрытию, предпочтительно содержит или даже состоит по меньшей мере из одного металла, по меньшей мере из одного пластика, по меньшей мере из одного стекла и/или по меньшей мере из одного композиционного материала.

Подходящими пластиками, например, являются полиуретаны, полиамиды и сополимеры акрилонитрила, бутадиена и стирола, при том, что подходящими стеклами, например, являются оптические стекла и сапфировые стекла. В качестве композиционных материалов подходящего являются все композиционные материалы с металлической, пластиковой или стеклянной матрицей, например, слоистые металлопластики, такие как алюминий, армированный стекловолокном, композиционные материалы с полимерными волокнами и композиционные материалы с металлической матрицей.

В случае стекол, а также пластиков, способ в соответствии с изобретением inter alia подходит для получения адгезионного связывания, покрытия с функционализированными частицами, например, графеновыми частицами, и создания гидрофобных покрытий.

Твердая поверхность, которая подлежит покрытию, предпочтительно содержит или даже состоит по меньшей мере из одного металла - то есть представляет собой металлическую поверхность в частности, по меньшей мере один легкий металл, который необязательно анодирован. Более того, по меньшей мере один легкий металл предпочтительно выбирают из группы, состоящей из алюминия, алюминиевых сплавов, магния и магниевых сплавов, более предпочтительно из группы, состоящей из алюминия и алюминиевых сплавов. Наиболее предпочтительно, твердая поверхность, которая подлежит покрытию, содержит или даже состоит по меньшей мере из одного алюминиевого сплава.

Более того, по меньшей мере один алюминиевый сплав предпочтительно представляет собой высокопрочный алюминиевый сплав, выбранный из серий АА2ХХХ или АА7ХХХ, которые являются важными конструкционными металлами в сфере транспортной промышленности, в частности, в сфере аэрокосмической промышленности. Полная устойчивость к коррозии, полученная посредством способа в соответствии с настоящим изобретением, является равной устойчивости к коррозии, полученной посредством химических конверсионных покрытий на основе хрома, и никогда до этого не была достигнута посредством не содержащего хрома конверсионного покрытия например, такого как покрытие на основе силана - на сплаве АА2ХХХ. При этом даже более предпочтительным алюминиевым сплавом является сплав АА2024, например, АА2024-Т3.

Способ также подходит для применения к поверхности, состоящей из нескольких металлов, то есть для нанесения покрытия на основе силана на твердую поверхность, которая включает по меньшей мере два разных металла, например алюминий и магний, или по меньшей мере для нанесения на две разные твердые поверхности, содержащие по меньшей мере одно металл, без изменения стадий I)-VI) способа.

При этом по меньшей мере один металл может уже иметь конверсионное покрытие. Тогда способ в соответствии с изобретением является способом последующей обработки по меньшей мере одного металла, уже имеющего конверсионное покрытие.

В соответствии с предпочтительным вариантом осуществления, проводят стадию I) способа, причем более предпочтительно твердую поверхность очищают. Поверхность должна быть чистой и смачиваться для хорошей адгезии по меньшей мере одного негидролизованного силана, который наносят на стадии II) способа. В случае, когда твердая поверхность представляет собой металлическую поверхность, которая содержит или даже состоит из алюминия и/или по меньшей мере одного алюминиевого сплава, предпочтительно вначале очистить поверхность, затем протравить ее щелочным раствором и в конце удалить с нее травильный шлам.

Более того, подходящим чистящим раствором является Ardrox® 6490, подходящим травильным раствором является Oakite® 160 и подходящим раствором для удаления травильного шлама является Ardrox® 295 GD (все продукты доступны от компании Chemetall GmbH, Германия).

На стадии II) способа, твердую поверхность приводят в контакт по меньшей мере с одним негидролизованным силаном, в результате чего на твердой поверхности образуется негидролизованный слой силана.

В соответствии с первым предпочтительным вариантом осуществления, по меньшей мере один негидролизованный силан имеет по меньшей мере не способный к гидролизу фрагмент, который имеет по меньшей мере одну функциональную группу, выбранную из группы, состоящей из амино, винила, уреидо, эпокси, меркапто, изоцианато, тиоцианато, метакрилато, винилбензола и сульфана, более предпочтительно из группы, состоящей из амино, меркапто, тиоцианато и полисульфана, наиболее предпочтительно из группы, состоящей из меркапто и сульфана. Указанная по меньшей мере одна функциональная группа может вступать в реакцию с функциональными группами в красочном покрытии, которое наносят впоследствии и, таким образом, помогает улучшить адгезию красочного покрытия.

В соответствии со вторым предпочтительным вариантом осуществления, по меньшей мере негидролизованный силан имеет по меньшей мере два способные к гидролизу фрагмента, которые независимо друг от друга выбирают из группы, состоящей из метокси, этокси и пропокси, более предпочтительно из группы, состоящей из метокси и этокси.

В соответствии с третьим предпочтительным вариантом осуществления, по меньшей мере один негидролизованный силан имеет по меньшей мере не способный к гидролизу фрагмент, который имеет по меньшей мере одну функциональную группу, выбранную из группы, состоящей из амино, винила, уреидо, эпокси, меркапто, изоцианато, тиоцианато, метакрилато, винилбензола и сульфана, более предпочтительно из группы, состоящей из амино, меркапто, тиоцианато и полисульфана, наиболее предпочтительно из группы, состоящей из меркапто и полисульфана, а также по меньшей мере два способные к гидролизу фрагмента, которые независимо друг от друга выбирают из группы, состоящей из метокси, этокси и пропокси, более предпочтительно из группы, состоящей из метокси и этокси.

Подходящие силаны, например, включают бис(триэтоксисилилпропил)тетрасульфан, меркаптопропилметилдиметоксисилан и тиоцианатопропилтриэтоксисилан.

В соответствии с особенно предпочтительным вариантом осуществления, по меньшей мере один негидролизованный силан выбирают из группы, состоящей из содержащих серу силанов, то есть силанов, имеющих по меньшей мере один S-атом на молекулу, более предпочтительно из группы, состоящей из силанов с полисульфановыми функциональными группами, то есть силанов, имеющих по меньшей мере один фрагмент -Sn-, где n=2-18, предпочтительно, где n=2-5, и меркаптосиланов, даже более предпочтительно из группы, состоящей из силанов с полисульфановыми функциональными группами и наиболее предпочтительно из группы, состоящей из силанов с полисульфановыми функциональными группами, являющихся би-силанами, то есть имеющих два Si-атома на молекулу. Более того, особенно подходящей смесью би-силанов, каждый из которых имеет один фрагмент -Sn-, где среднее значение n представляет собой 4, является Oxsilan MG-0611 (доступный от компании Chemetall GmbH, Германия). Указанные содержащие серу силаны являются особенно предпочтительными в случае сплавов АА2024, так как сера неожиданно имеет ингибирующее коррозию действие на указанные сплавы.

В соответствии с изобретением, негидролизованные силаны могут даже быть силанами, которые нестабильны в растворах на водной основе вообще, и могут быть стабильными только в растворах на основе органических растворителей, например, силаны с полисульфановыми функциональными группами. К тому же растворы на водной основе представляют собой растворы, в которых более 10 мас. % растворителей представляют собой воду, притом что в растворах на основе органических растворителей более 90 мас. % растворителей представляют собой органические растворители.

В соответствии с первым предпочтительным вариантом осуществления по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним другим соединением, не включающим воды, и затем вместе с указанным по меньшей мере одним другим соединением наносят на твердую поверхность.

Предпочтительно, по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним ингибитором коррозии, и затем вместе с указанным по меньшей мере одним ингибитором коррозии наносят на твердую поверхность. К тому же по меньшей мере один ингибитор коррозии предпочтительно выбирают из группы, состоящей из бензотриазола и α-аминокислот, таких как 1-цистеин, 1-цистин или 1-серин. Особенно предпочтительный ингибитор коррозии представляет собой бензотриазол (например, доступный как Irgamet® BTZ от компании BASF SE, Германия).

Необязательно, по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним катализатором гидролиза, более предпочтительно по меньшей мере с одним катализатором гидролиза, выбранным из группы, состоящей из органических и неорганических кислот, особенно предпочтительно смешивают с уксусной кислотой, в частности, с ледяной уксусной кислотой, и затем вместе с по меньшей мере одним катализатором гидролиза наносят на твердую поверхность.

Также возможно по меньшей мере один негидролизованный силан смешивать по меньшей мере с одним уже описанным ингибитором коррозии, а также по меньшей мере с одним уже описанным катализатором гидролиза.

Также возможно, перед нанесением на твердую поверхность, смешивать по меньшей мере один негидролизованный силан с органическими растворителями, например, с гликолевыми эфирами, такими, как н-бутиловый эфир пропиленгликоля (Dowanol® PnB, компания Dow, США) или метиловый эфир пропиленгликоля (Dowanol РМ, компания Dow, США). Однако также возможно и предпочтительно по меньшей мере один негидролизованный силан не смешивать с органическими растворителями. Как уже упоминалось выше, в настоящее время следует избегать органических растворителей, то есть, так называемых ЛОС (летучих органических соединений), по причине токсикологических и экологических проблем.

В соответствии с особенно предпочтительным вариантом осуществления, по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним не содержащим воды и нерастворимым в воде порошком, предпочтительно содержащим или даже состоящим из графита, графена, оксида циркония, оксида титана, оксида кремния, карбида кремния и/или оксида алюминия, перед нанесением по меньшей мере одного негидролизованного силана на твердую поверхность.

Например, графит может применяться для улучшения электропроводимости поверхности, при том, что графен обеспечивает электропроводимость, а также улучшает механические и антикоррозионные свойства. Оксиды металлов, такие как оксид циркония и титана обеспечивают улучшение механических свойств.

Добавление по меньшей мере одного не содержащего воды, нерастворимого в воде и электропроводящего порошка, предпочтительно содержащего или даже состоящего из графита и/или графена, может применяться для получения на металлических поверхностях электропроводящих покрытий на основе силана. Это является особенно преимущественным в сфере электропроводящего монтажа, при этом без красочного покрытия металлические поверхности are often применяют в качестве электрических проводников, например для обеспечения защитного заземления конструкций.

Способ в соответствии с настоящим изобретением, например, может применяться для формирования так называемых ретуширующих покрытий для защиты от грозовых разрядов на конструкциях воздушного судна. Обычно, такие конструкции практически полностью покрыты красочным покрытием или анодированы. Во время покрытия красочным покрытием или анодирования защищается от обработки лишь небольшие место. Затем, защитное покрытие удаляют и указанное место обрабатывают в соответствии с настоящим изобретением. После сушки, место применяют для крепления электрических кабелей и затем для подсоединения к системе защитного заземления воздушного судна. Способ может inter alia применяться также для формирования электропроводящего покрытия на антеннах радаров или корпусах бортовых компьютеров.

В соответствии со вторым предпочтительным вариантом осуществления, по меньшей мере один негидролизованный силан наносят в чистом виде, то есть без добавление каких-либо других веществ. Однако по меньшей мере один негидролизованный силан может случайно содержать незначительные количества других веществ, являющихся примесями по меньшей мере одного силана и/или появляющихся из обработанной металлической поверхности и/или из окружающей атмосферы.

На стадии II) способа, твердую поверхность предпочтительно приводят в контакт по меньшей мере с одним негидролизованным силаном посредством погружения твердой поверхности по меньшей мере в один силан или посредством распыления, накатывания валиком или нанесения с помощью щетки по меньшей мере одного силана на твердую поверхность, особенно предпочтительно посредством погружения твердой поверхности по меньшей мере в один силан.

Стадию II) предпочтительно проводят при температуре в диапазоне от 10 до 50°C, особенно предпочтительно при комнатной температура, то есть при температуре в диапазоне от 15 до 30°C, предпочтительно от 20 до 25°C, при том, что время контактирования на стадии II) предпочтительно находится в диапазоне от 1 секунды до 15 минут, более предпочтительно от 2 до 10 минут, и особенно предпочтительно от 4 до 6 минут.

Толщина негидролизованного слоя силана, образованного на твердой поверхности на стадии II), зависит от конкретного силана/силанов, которые применяют и его/их вязкости. Однако, обычно толщина находится в диапазоне, составляющем 1-5 микрометров.

На стадии III) способа, твердую поверхность приводят в контакт с водой, предпочтительно деионизированной водой, в результате чего слой силана, образованный на стадии II), по меньшей мере частично, гидролизуется, то есть по меньшей мере частично становится слоем силанола.

Необязательно, вода, которую применяют на стадии III), содержит по меньшей мере один ингибитор коррозии. Более того, по меньшей мере один ингибитор коррозии предпочтительно выбирают из группы, состоящей из ванадатов, молибдатов, висмута и α-аминокислот, таких как 1-цистеин, 1-цистин или 1-серин.

Необязательно, вода, которую применяют на стадии III), содержит по меньшей мере один катализатор гидролиза. Более того, по меньшей мере один катализатор гидролиза предпочтительно выбирают из группы, состоящей из органических и неорганических кислот, более предпочтительно по меньшей мере один катализатор гидролиза представляет собой уксусную кислоту, в частности, ледяную уксусную кислоту. Концентрация по меньшей мере одного катализатора гидролиза предпочтительно находится в диапазоне, составляющем 0,5%-70%, более предпочтительно, составляющем 0,7%-10% и особенно предпочтительно, составляющем 1%-5% от объема.

Твердую поверхность предпочтительно приводят в контакт с водой посредством погружения твердой поверхности в воду или посредством распыления воды, нанесения ее валиком или нанесения с помощью щетки на твердую поверхность, особенно предпочтительно посредством погружения твердой поверхности в воду.

Стадию III) предпочтительно проводят при температуре, находящейся в диапазоне, составляющем 10-70°C, особенно предпочтительно при комнатной температура, то есть при температуре в диапазоне, составляющем 15-30°C, предпочтительно в диапазоне 20-25°C.

В частности, в случае погружения, время контактирования на стадии III) предпочтительно находится в диапазоне, составляющем 1 секунду - 10 минут, более предпочтительно, составляющем 5 секунд - 7 минут, более предпочтительно, составляющем 8-330 секунд, более предпочтительно, составляющем 20-270 секунд, более предпочтительно, составляющем 20-210 секунд, более предпочтительно, составляющем 20-165 секунд, более предпочтительно, составляющем 35-145 секунд, более предпочтительно, составляющем 45-135 секунд и особенно предпочтительно, в диапазоне, составляющем 55-125 секунд.

Выбирая время контактирования в пределах указанных диапазонов, можно явно повысить полную устойчивость к коррозии металлической поверхности - в частности, в соответствии с испытанием на коррозию в нейтральном солевом тумане согласно стандарту ASTM В117. Неожиданно оказалось, что продолжительное воздействие воды по меньшей мере частично удаляет слой силана / силанола.

Более того, при этом очень легко контролировать скорость гидролиза слоя силана с помощью времени контактирования. Чем дольше время контактирования, тем выше скорость гидролиза.

В случае погружения, твердую поверхность удаляют из соответствующей водной ванны для того, чтобы завершить стадию III).

В случае проведения стадии IV) посредством продувки воздухом или вытирания, твердую поверхность предпочтительно выдерживают на протяжении по меньшей мере 15 секунд, более предпочтительно на протяжении по меньшей мере 30 секунд, даже более предпочтительно на протяжении по меньшей мере 45 секунд, и наиболее предпочтительно на протяжении по меньшей мере 60 секунд, с тем, чтобы обеспечить скапывание воды после стадии III) и перед стадией IV) в частности, когда стадию III) проводят посредством погружения. В это время гидролиз продолжается без вымывания слоя силана / силанола.

На стадии IV) способа, металлическую поверхность по меньшей мере с частично гидролизованным слоем силана, по меньшей мере частично, сушат, так, что остатки воды, образующиеся на стадии III) (влага в слое силана и на нем), а также алканола, например метанол или этанол, образующиеся в результате гидролиза, по меньшей мере частично, удаляются.

Однако полное высыхание не является необходимым, так как гибкий слой силана / силанола, имеющий высокую вязкость, и без полного высыхания может обеспечивать повышенный эффект самовосстановления (также смотри ниже) покрытию в случае его повреждения. Следовательно, стадию IV) предпочтительно проводят только до тех пор, пока все капли воды не будут удалены с поверхности, что проверяется визуально.

Стадию IV) предпочтительно проводят посредством продувки воздухом или посредством вытирания, особенно предпочтительно посредством продувки воздухом. Более того, стадию IV) предпочтительно проводят при температуре, находящейся в диапазоне, составляющем 15-35°C, особенно предпочтительно при комнатной температура, то есть при температуре, находящейся в диапазоне, составляющем 15-30°C, предпочтительно 20-25°C. Чем больше поверхность и сложнее ее форма, тем больше времени будет требоваться с тем, чтобы в достаточной степени удалить воду и алканол с поверхности.

В соответствии с предпочтительным вариантом осуществления, стадию V) способа проводят. На стадии V), твердую поверхность нагревают, в результате чего по меньшей мере частично гидролизованный и по меньшей мере частично высушенный слой силана отверждается, то есть полимеризуется / сшивается в результате реакции конденсации между силанольными группами, вследствие чего образуется слой полисилоксана.

Без проведения стадии V), то есть когда выдерживают покрытую поверхность только в условиях окружающей среды, слой полисилоксана также образуется, но очень медленно.

Стадия V) также способствует дополнительному удалению с поверхности остатков воды и алканола: Без стадии V), потребуется несколько недель для достижения уровня высыхания, приемлемого с точки зрения хорошей защиты от коррозии. В отличие от этого, покрытие является практически сухим через одну неделю после проведения стадии V).

Стадию V) предпочтительно проводят, используя камеру для сушки, предпочтительно при температуре, находящейся в диапазоне, составляющем 100-150°C, более предпочтительно 105-140°C, и особенно предпочтительно, составляющем 110-130°C, и на протяжении 15-90 минут, более предпочтительно на протяжении 20-60 минут, и особенно предпочтительно на протяжении 25-35 минут.

В случае применения для конструкций с определенными термически обработанными материалами - в частности, в случае алюминиевых сплавов АА2ХХХ и АА7ХХХ - для того, чтобы не допустить ухудшения механических свойств основы, следует избегать использования более высоких температур и более длительного времени нагрева. Однако, в случае применения не для конструкций, например, для корпусов электронных приборов более высокая температура и/или более длительное время нагрева не является проблемой.

После стадии V) слой полисилоксана все еще является достаточно гибким и может самораспределяться, перекрывая возможные дефекты в покрытии. Указанный эффект самовосстановления может длиться на протяжении нескольких месяцев, и может быть объяснен реакцией между молекулами негидролизованного силана, которые все еще присутствует в слое полисилоксана, с атмосферной влажностью, что в результате реакции конденсации между новыми силанольными группами приводит к гидролизу и образованию новых поперечных межмолекулярных связей. Это также означает, что защитная способность покрытия будет повышаться при старении.

На стадии VI) способа, твердая поверхность, имеющая покрытие на основе силана, может необязательно покрываться красочным покрытием посредством приведение твердой поверхности, в частности, в случае поверхности, являющейся металлической поверхностью, в контакт по меньшей мере с одним составом краски, в результате чего на твердой поверхности образуется по меньшей мере один слой красочного покрытия, который затем отверждается с помощью тепла или излучения. Таким образом, также возможно обеспечить твердую поверхность красочной конструкцией, состоящей по меньшей мере из двух разных слоев красочного покрытия, что являются обычным в сфере транспортной промышленности. Однако при этом только возможно проводить стадию VI) после проведения стадии V).

Подходящими красочные покрытия например представляют собой покрытия из порошкового материала. Особенно подходящим красочным покрытием, демонстрирующим очень хорошую адгезию красочного покрытия и, таким образом, очень хорошую защиту от коррозии металлической поверхности, например, такой как магниевой, является полиамидное порошковое покрытие Rilsan (доступное от компании Arkema Group, Франция).

Однако вследствие указанной полной устойчивости к коррозии металлические поверхности могут храниться и/или перевозиться до нанесения красочного покрытия. Следовательно, в соответствии с первым предпочтительным вариантом осуществления, твердую поверхность, в частности, металлическую поверхность, наносят красочное покрытие не ранее 24 часов, более предпочтительно не ранее 48 часов, более предпочтительно не ранее 72 часов, более предпочтительно не ранее одной недели, и особенно предпочтительно не ранее одного месяца после проведения стадии V) способа.

Более того, в соответствии со вторым предпочтительным вариантом осуществления, твердую поверхность, в частности, металлическую поверхность, не наносят красочное покрытие вообще, так как полная устойчивость к коррозии металлической поверхности является очень хорошей. Это является особенно преимущественным в сфере электропроводящего монтажа, при этом металлические поверхности без красочного покрытия часто применяют в качестве электрических проводников, например, для обеспечения защитного заземления конструкций.

Настоящее изобретение также относится к содержащему силан составу для нанесения покрытий на основе силана на твердые поверхности, в частности, на металлические поверхности, который содержит

а) по меньшей мере один негидролизованный силан и

б) по меньшей мере один ингибитор коррозии и/или по меньшей мере один не содержащий воды и нерастворимый в воде порошок,

причем состав не содержит воды.

Состав в соответствии с изобретением предпочтительно не содержит ни воды, ни органических растворителей.

Однако то, что состав "не содержит воды" или "не содержит ни воды, ни органических растворителей", не исключает того, что состав может случайно содержать незначительные количества воды и/или органических растворителей, являющихся примесями компонентов а) и/или б) и/или появляющихся из окружающей атмосферы. Предпочтительно, состав не содержит воды вообще, и более предпочтительно вообще не содержит воды и вообще не содержит органических растворителей.

В соответствии с первым предпочтительным вариантом осуществления, состав в соответствии с изобретением содержит по меньшей мере один ингибитор коррозии, более предпочтительно бензотриазол. Более того, состав предпочтительно представляет собой раствор, то есть содержит только растворенные вещества.

В соответствии со вторым предпочтительным вариантом осуществления, состав в соответствии с изобретением содержит по меньшей мере один не содержащий воды и нерастворимый в воде порошок, более предпочтительно содержащий или даже состоящий из графита, графена, оксида циркония, оксида титана, оксида кремния, карбида кремния и/или оксида алюминия.

Дополнительные предпочтительные варианты осуществления состава в соответствии с изобретением уже были описаны в этой заявке выше при описании способа в соответствии с изобретением.

Настоящее изобретение также относится к твердой поверхности, в частности, к металлической поверхности, имеющей покрытие на основе силана, которое можно получить посредством способа в соответствии с изобретением, причем покрытие на основе силана имеет среднюю толщину, составляющую по меньшей мере 100 нанометров, предпочтительно, составляющую по меньшей мере 500 нанометров, даже более предпочтительно, составляющую по меньшей мере 1 микрометр, и наиболее предпочтительно, находящуюся в диапазоне между 1 и 5 микрометров, и причем указанная твердая поверхность необязательно покрыта красочным покрытием.

И наконец, настоящее изобретение относится к применению твердой поверхности в соответствии с изобретением, в частности, металлической поверхности, которую можно получить посредством способа в соответствии с изобретением, в сфере транспортной промышленности, включая, но не ограничиваясь ими, воздушные, наземные и морские транспортные средства, в частности, к применению в сфере аэрокосмической промышленности, включая, но не ограничиваясь ими, самолеты, или к применению в сфере электропроводящего монтажа.

Следующие примеры и сравнительные примеры служат для иллюстрации настоящего изобретения, не имея в виду какое-либо ограничение объема изобретения.

Примеры

В примерах применяли Oxsilan® MG-0611, который является смесью негидролизованных би-силанов, доступный от компании Chemetall GmbH (Германия).

Стабильность конкретных силанов в растворе на водной основе:

Сравнительный Раствор №1 получали в соответствии с инструкциями производителя: 50 мл Oxsilan MG-0611 смешивали с 50 мл деионизированной воды и перемешивали на протяжении четырех часов. Затем 900 мл смеси растворителей Dowanol® РМ и Dowanol® PnB на основе гликолевого эфира (компания Dow, США), в соотношении 1:1, добавляли к раствору гидролизованных силанов, и смешивали.

Сравнительный Раствор №2 получали посредством добавления 50 мл Oxsilan® MG-0611 к 950 мл деионизированной воды при механическом перемешивании.

Стабильность обоих растворов оценивалась визуально. Сравнительный Раствор №1 был все еще прозрачным без каких-либо признаков конденсации силана по истечении 6 месяцев, притом что Сравнительный Раствор №2 стал полностью мутным уже через 10 минут вследствие полной конденсации содержащихся в нем силанов.

Получение раствора в соответствии с изобретением:

Раствор в соответствии с изобретением получали посредством добавления 5 граммов ингибитора коррозии Irgamet® BTZ (компания BASF, Германия) к одному литру Oxsilan MG-0611. Полученную смесь перемешивали до полного растворения ингибитора.

Полная устойчивость к коррозии:

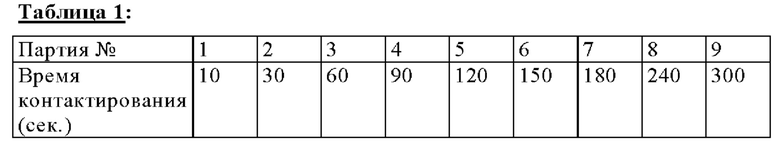

Стандартные необработанные алюминиевых панели АА2024-Т3 (доступные от компании Constellium, Нидерланды) очищали в Ardrox 6490, подвергали щелочному протравливанию в Oakite® 160, и удаляли с них травильный шлам в Ardrox 295 GD (все растворы доступны от компании Chemetall GmbH, Германия). После этого панели погружали в раствор в соответствии с изобретением на протяжении 5 минут. Полученный слой силана затем гидролизовали посредством погружения панелей в деионизированную воду в соответствии со следующей Табл. 1. В каждой партии обрабатывали три панели.

Партию №10 погружали в Сравнительный Раствор №1, содержащий предварительно гидролизованные силаны (смотри выше) на протяжении 5 минут. Последующее погружение в деионизированную воду, то есть дополнительный гидролиз, не проводили.

По истечении одной минуты для скапывания воды, панели продували воздухом для уменьшения остатков воды или в случае партии №10 раствора для обработки, и сушили в камере для сушки при температуре 120°C на протяжении 30 минут.

После этого панели охлаждали до комнатной температура, хранили на протяжении одной недели, и затем проводили испытание в нейтральном солевом тумане (NSS) в соответствии со стандартом ASTM В117. Результаты испытаний оценивали в соответствии со стандартом MIL-DTL-5541E.

Партии №1, 2, 6, 7, 8, 9 продемонстрировали более 5 коррозионных язвин по истечении 168 часов. Однако коррозия была представлена только в виде небольших отдельных коррозионных язвин. Контрольные панели (партия №10) в большой мере подвергались действию коррозии уже по истечении 48 часов и, безусловно, показали наихудший результат во время испытаний: 100% поверхности подверглось действию коррозии по истечении 168 часов. В отличие от этого партии №3, 4 и 5 показали менее 5 небольших отдельных коррозионных язвин по истечении 168 часов, то есть практически не показали коррозии или показали ее только незначительно.

Таким образом, при применении раствора в соответствии с изобретением, содержащего негидролизованные силаны, в соответствии со способом в соответствии с изобретением, была достигнута значительно улучшенная полная устойчивость к коррозии, по сравнению с применением сравнительного раствора, содержащего предварительно гидролизованные силаны.

Более того, имелся оптимальный временной промежуток для времени контактирования слоя силана с деионизированной водой, обеспечивающий максимальную защиту. Неожиданно также было обнаружено, что дополнительное воздействие деионизированной воды, по-видимому, по меньшей мере частично, удаляет слой силана.

Исследование гидролизованного "на месте" слоя силана:

Непокрытые панели и панели партии №3, имеющие гидролизованное и отвержденное покрытие на основе силана (полученное, как описано выше), исследовали посредством применения инфракрасной отражательно-адсорбционной спектроскопии (IRRAS). Что касается панелей партии №3, спектры показали явное свидетельство спектра соединение Si-O-Si (силоксана) при примерно 1060 см-1 и примерно 1130 см-1, что не относится к панелям без покрытия.

Раствор в соответствии с изобретением и панели партии №3 исследовали посредством применения спектроскопии нарушенного полного отражения (ATR). Покрытые панели партии №3 показали явное свидетельство спектра группы -ОН при примерно 3300 см-1, что не наблюдалось для раствора в соответствии с изобретением. Это результат доказывает гидролиз "на месте", а также присутствие активных молекул силанола в слое полисилоксана, когда применяют способ в соответствии с изобретением.

Применение раствора в соответствии с изобретением для герметизации анодных слоев:

Раствор в соответствии с изобретением получали согласно процедуре, описанной в примере "Получение раствора в соответствии с изобретением". 5 панелей (для каждого сплава) АА2024-Т3 и АА7075-Т6 анодировали винно-серным способом анодирования в соответствии со спецификацией для аэрокосмической отрасли, споласкивали, и затем погружали в раствор в соответствии с изобретением на протяжении 5 минут. Затем, панели погружали в деионизированную воду на протяжении 1 минуты, с тем, чтобы гидролизировать слой силана. По истечении 1 минуты для скапывания воды, панели продували воздухом для уменьшения остатков воды, и сушили в камере для сушки при температуре 120°C на протяжении 30 минут. Панели испытывали в камере солевого тумане в соответствии со стандартом ASTM В117 на протяжении 1008 часов, чтобы оценить антикоррозионные свойства.

После 1008 часов испытания, панели АА2024-Т3 показали только незначительные количество очень маленьких коррозионных язвин, притом что панели АА7075-Т6 не продемонстрировали никакой коррозии.

Эти результаты значительно лучше, чем после 336 часов с максимумом 5 отдельными коррозионными язвинами, каждая из которых имеет диаметр не более 0,031 дюйм, требуемые спецификацией для аэрокосмической отрасли, и/или стандартом MIL-A-8625 для герметизированных анодных слоев.

Антикоррозионные свойства и электрическое сопротивление, полученные в результате применения графеновой добавки:

Раствор в соответствии с изобретением получали согласно процедуре, описанной в примере "Получение раствора в соответствии с изобретением. Затем 25 граммов графенового порошка (доступного от компании Taiga) добавляли к 1 литру раствора и тщательно смешивали, при этом раствор менял цвет с желтого на черный. Стабильность полученного таким образом Раствора в соответствии с изобретением проверяли невооруженным глазом по истечении 2 недель: Раствор оставался черным без какого-либо видимого осаждения.

2 стандартные панели (для каждого сплава) АА2024-ТЗ и АА7075-Т6 очищали в Ardrox® 6490, подвергали щелочному протравливанию в Oakite® 160, и удаляют с них травильный шлам в Ardrox 295 GD (все растворы доступны от компании Chemetall GmbH, Германия). Затем, панели погружали в раствор в соответствии с изобретением, содержащий графен, на протяжении 5 минут. Полученный слой силана затем гидролизовали посредством погружения панелей в деионизированную воду на протяжении 1 минуты. По истечении 1 минуты для скапывания воды, панели продували воздухом для уменьшения остатков воды, и сушили в камере для сушки при температуре 120°C на протяжении 30 минут. Панели охлаждали до комнатной температура, хранили на протяжении 1 недели, и затем проводили испытание в нейтральном солевом тумане (NSS) в соответствии со стандартом ASTM В117 на протяжении 168 часов. Оба комплекта панелей не продемонстрировали каких-либо признаков коррозии после испытания.

Результаты испытаний показали, что графеновая добавка улучшала антикоррозионную защиту для сплава АА2024-ТЗ: Без графена, уже через 120 часов появились небольшие отдельные коррозионные язвины - в основном вблизи краев панели. В случае сплава АА7075-Т6, образцы выдержали 168 часов испытаний, также без графена.

Затем, те же панели испытывали в отношении электрического сопротивления с помощью специального прибора для таких испытаний MRP 29, изготовленного компанией Schuetz GmbH, Германия. Все испытанные образцы показали среднее значение электрического сопротивления, которое составляло менее 1000 мкОм. Таким образом, результаты значительно лучше, чем требуемое стандартом MIL-DTL-5541E значение для электропроводящих покрытий, которое составляет максимально 10000 мкОм по истечении 168 часов испытания на коррозию в нейтральном солевом тумане.

Настоящее изобретение относится к способам нанесения покрытий на основе силана на твердые поверхности в сфере транспортной промышленности или электропроводящего монтажа. Предложен способ нанесения покрытий на основе силана на твердые поверхности, отличающийся тем, что твердую поверхность: I) необязательно очищают, протравливают и/или удаляют с нее травильный шлам, II) приводят в контакт по меньшей мере с одним негидролизованным силаном, в результате чего на твердой поверхности образуется негидролизованный слой силана, III) приводят в контакт с водой посредством погружения твердой поверхности в воду или посредством распыления воды, нанесения ее валиком или нанесения с помощью щетки на твердую поверхность, в результате чего слой силана, по меньшей мере частично, гидролизуется, IV) по меньшей мере частично сушат, в результате чего остатки воды и алканола, по меньшей мере частично, удаляются с твердой поверхности, V) необязательно нагревают, в результате чего по меньшей мере частично гидролизованный и по меньшей мере частично высушенный слой силана отверждается, и VI) в случае когда проводят стадию V), необязательно наносят красочное покрытие. Предложены также твердая поверхность, имеющая покрытие на основе силана, и ее применение в сфере транспортной промышленности или электропроводящего монтажа. Предложенный способ позволяет эффективно наносить толстые покрытия на основе силана и уменьшить при этом необходимое количество органических растворителей. 3 н. и 14 з.п. ф-лы, 1 табл.

1. Способ нанесения покрытий на основе силана на твердые поверхности, отличающийся тем, что твердую поверхность:

I) необязательно очищают, протравливают и/или удаляют с нее травильный шлам,

II) приводят в контакт по меньшей мере с одним негидролизованным силаном, в результате чего на твердой поверхности образуется негидролизованный слой силана,

III) приводят в контакт с водой посредством погружения твердой поверхности в воду или посредством распыления воды, нанесения ее валиком или нанесения с помощью щетки на твердую поверхность, в результате чего слой силана, по меньшей мере частично, гидролизуется,

IV) по меньшей мере частично сушат, в результате чего остатки воды и алканола, по меньшей мере частично, удаляются с твердой поверхности,

V) необязательно нагревают, в результате чего по меньшей мере частично гидролизованный и по меньшей мере частично высушенный слой силана отверждается, и

VI) в случае когда проводят стадию V), необязательно наносят красочное покрытие.

2. Способ по п. 1, отличающийся тем, что по меньшей мере один негидролизованный силан выбирают из группы, состоящей из содержащих серу силанов, предпочтительно из группы, состоящей из силанов с полисульфановыми функциональными группами и меркаптосиланов, более предпочтительно из группы, состоящей из силанов с полисульфановыми функциональными группами.

3. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере один негидролизованный силан не стабилен в растворах на водной основе вообще, и стабилен только в растворах на основе органических растворителей.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним ингибитором коррозии, предпочтительно с бензотриазолом, и затем наносят вместе с по меньшей мере одним ингибитором коррозии на твердую поверхность.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере один негидролизованный силан смешивают по меньшей мере с одним не содержащим воды и не растворимым в воде электропроводящим порошком, предпочтительно содержащим или даже состоящим из графита, графена, оксида циркония, оксида титана, оксида кремния, карбида кремния и/или оксида алюминия, перед нанесением по меньшей мере одного негидролизованного силана на твердую поверхность.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере один негидролизованный силан не смешивают с органическими растворителями.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии III) твердую поверхность приводят в контакт с водой посредством погружения твердой поверхности в воду.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что время контактирования на стадии III) находится в диапазоне, составляющем 8-330 секунд, предпочтительно составляющем 20-270 секунд, более предпочтительно составляющем 20-210 секунд, более предпочтительно составляющем 20-165 секунд, более предпочтительно составляющем 35-145 секунд, более предпочтительно составляющем 45-135 секунд, и особенно предпочтительно составляющем 55-125 секунд.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что стадию IV) проводят посредством продувки воздухом или посредством вытирания, предпочтительно посредством продувки воздухом.

10. Способ по п. 9, отличающийся тем, что твердую поверхность выдерживают на протяжении по меньшей мере 15 секунд, предпочтительно на протяжении по меньшей мере 30 секунд, более предпочтительно на протяжении по меньшей мере 45 секунд, и наиболее предпочтительно на протяжении по меньшей мере 60 секунд с тем, чтобы обеспечить скапывание воды после стадии III) и перед стадией IV).

11. Способ по одному из предыдущих пунктов, отличающийся тем, что стадию V) проводят с помощью использования камеры для сушки, предпочтительно при температуре, находящейся в диапазоне, составляющем 105-140°С, и на протяжении 20-60 минут.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что на твердую поверхность, в частности на металлическую поверхность, наносят красочное покрытие не ранее чем через одну неделю, предпочтительно не ранее чем через один месяц.

13. Способ по п. 1, отличающийся тем, что твердая поверхность представляет собой металлическую поверхность, в частности, необязательно анодированную или покрытую конверсионным покрытием металлическую поверхность.

14. Твердая поверхность, имеющая покрытие на основе силана, предназначенная для сферы транспортной промышленности или электропроводящего монтажа, отличающаяся тем, что ее можно получить посредством способа по одному из пп. 1-12, причем покрытие на основе силана имеет среднюю толщину, составляющую по меньшей мере 100 нанометров, предпочтительно составляющую по меньшей мере 500 нанометров, и покрытие на основе силана получено из содержащего силан состава, который содержит

a) по меньшей мере один негидролизованный силан, который имеет по меньшей мере одну функциональную группу, выбранную из группы, состоящей из уреидо, изоцианато, тиоцианато, винилбензола и полисульфана, а также по меньшей мере два способные к гидролизу фрагмента, которые независимо друг от друга выбирают из группы, состоящей из метокси, этокси и пропокси; и

b) по меньшей мере один ингибитор коррозии и/или по меньшей мере один не содержащий воды и не растворимый в воде порошок,

причем состав не содержит воды.

15. Твердая поверхность по п. 14, отличающаяся тем, что она представляет собой металлическую поверхность.

16. Применение твердой поверхности, определенной в п. 14 в сфере транспортной промышленности или электропроводящего монтажа.

17. Применение твердой поверхности по п. 16, отличающееся тем, что твердой поверхностью является металлическая поверхность.

| US 5508062 A, 16.04.1996 | |||

| US 20010056141 A1, 27.12.2001 | |||

| Mei Li et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Electrochimica Acta, 2010, vol.55, pp.3008-3014 (с.3011) | |||

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ВОДНОЙ КОМПОЗИЦИЕЙ ИЗ МНОГИХ КОМПОНЕНТОВ | 2012 |

|

RU2661643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОРОШО РАЗЛИЧИМОГО ВИЗУАЛЬНО НЕХРОМАТНОГО КОНВЕРСИОННОГО ПОКРЫТИЯ ДЛЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2421545C2 |

Авторы

Даты

2024-06-28—Публикация

2020-02-07—Подача