Изобретение относится к области машиностроения, а именно к производству зубчатых колес.

Известен способ отделки зубчатых колес, обеспечивающий профилирование боковой поверхности зубьев путем упругого поджатия режущего инструмента к зубчатому колесу (А.с. №402434. Способ отделки зубчатых колес/Л.С.Турко, опубл. 19.10.73 г. Б.И. №42). При этом усилие прижима изменяется по определенному закону и направлено радиально к оси зубчатого колеса.

Известен способ притирки сопряженной пары зубчатых колес (А.с. №452451. Способ притирки сопряженной пары зубчатых колес/М.З. Милыптейн и др., опубл. 25.11.77 г., Б.И. №43), при котором после определения пятна контакта зубьев под нагрузкой, осуществляют направленный съем металла с боковых поверхностей зубьев принудительно перемещаемым инструментом непосредственно в рабочем корпусе передачи,

Известен способ притирки сопряженной пары зубчатых колес (А.с. №582071. Способ притирки сопряженной пары зубчатых колес./Э.В. Рыжов и др., опубл. 30.11.77 г., Б.И. №44), при котором в процессе притирки осуществляют непрерывный контроль температуры в зоне обработки и в зависимости от этой температуры изменяют рабочее давление зубьев притира на зубья обрабатываемого колеса.

Недостатком данных технических решения является сложность в осуществлении и невозможность осуществлять модификацию профиля, близкую к эксплуатационной.

Известен способ приработки сопряженной пары цилиндрических зубчатых колес (А.с. №916156А1. Способ приработки сопряженной пары цилиндрических зубчатых колес/М.В. Кивенсон и др., опубл. 30.03.82 г.) под рабочей нагрузкой путем сообщения дополнительного вращения вокруг оси не параллельной осям прирабатываемых колес.

Недостатком данного способа является низкая производительность формообразования.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ отделки зубчатых колес (Патент РФ №2063848. Способ отделки зубчатых колес/В.А. Рыгин и др., опубл. 20.07.96 г.), при котором отделка зубьев осуществляется в условиях обката при наличии перекоса колес, угол которого определяется в зависимости от геометрических параметров зацепления.

Недостатком данного способа является низкая производительность и сложность в осуществлении, т.к. в процессе отделки зубьев требуется периодическая подналадка, связанная с необходимостью постепенного поворота эксцентриковых втулок до достижения требуемого угла перекоса колес.

Задачей изобретения является повышение производительности отделки зубьев зубчатых колес с образованием на их боковой поверхности выпуклого профиля близкого по своим геометрическим параметрам к эксплуатационному.

Задача решается тем, что в способе отделки зубьев зубчатых колес в условиях обката при наличии технологического перекоса, обкатное колесо представляет собой колесо с внутренним зацеплением, угол технологического перекоса выбирают в пределах радиального зазора в зубчатом зацеплении из условия обеспечения натяга между зубьями обрабатываемого и обкатного колес, обкатному колесу сообщают вращение, вокруг наклонной оси, совершающей вращательное движение, описывая конус с вершиной в центре симметрии обкатного колеса, а обрабатываемое колесо вращается вокруг горизонтальной оси.

Существенными признаками заявляемого технического решения, которые отличают его от прототипа и обуславливают соответствие этого решения критерию «новизна» являются следующие:

1. Угол технологического перекоса выбирают в пределах радиального зазора в зубчатой передаче из условия обеспечения натяга между зубьями обрабатываемого и обкатного колес.

2. Обкатному колесу придают вращательное движение, вокруг наклонной оси.

3. Наклонная ось обкатного колеса совершает вращательное движение, описывая конус с вершиной в центре симметрии обкатного колеса.

4. Вершина конуса, который описывает ось вращения обкатного колеса совпадает с центром симметрии обкатного колеса.

5. Обрабатываемое колесо вращается вокруг горизонтальной оси.

Среди известных технических решений нами не обнаружены решения со сходными признаками. Следовательно, заявляемое техническое решение обладает существенными отличиями.

Совокупность известных по прототипу и перечисленных новых существенных признаков обеспечивает достижение положительного эффекта при осуществлении изобретения:

1. Повышение производительности обработки, т.к. угол технологического перекоса выбирают в пределах радиального зазора в зубчатой передаче из условия обеспечения натяга между зубьями обрабатываемого и обкатного колес, что позволяет производить формообразование боковых поверхностей зубьев без дополнительных подналадок. Обработка завершается, когда полностью выберется натяг. При этом на боковой поверхности зубьев обрабатываемого колеса будет сформирован выпуклый профиль, и обкатное колесо будет обкатывать обрабатываемое колесо без давления. Геометрические параметры сформированного выпуклого профиля будут близки к тем, которые формируются в процессе эксплуатации колес, в реальных условиях.

Известно, что работа любой зубчатой передачи в реальных машинах и механизмах осуществляется в условиях неизбежных эксплуатационных перекосов. Перекос возможен в пределах радиального зазора в передаче, поэтому осуществляя обработку в условиях такого перекоса, на боковой поверхности зубьев формируется модифицированный профиль, близкий к эксплуатационному.

2. Повышение эффективности формообразования, т.к. вращение обкатного колеса вокруг наклонной оси будет способствовать возникновению проскальзывания на контактирующих поверхностях зубьев, что приведет к интенсификации процесса удаления металла в зоне обработки.

3. Повышение работоспособности зубчатой передачи за счет придание боковым поверхностям зубьев выпуклой формы, а также повышение производительности обработки путем сообщения обкатному колесу вращательного движения, описывая его осью конус с вершиной в центре симметрии обкатного колеса. Такое движение обкатного колеса позволяет обеспечить обкатку боковых поверхностей зубьев обрабатываемого колеса со скольжением и с переменным давлением. Кроме того, такое движение обкатного колеса позволит обработать все зубья обрабатываемого колеса.

4. Повышение точности формообразования боковой поверхности зубьев обрабатываемого колеса, обеспечивается тем, что вершина конуса, который описывает ось вращения обкатного колеса, совпадает с центром симметрии обкатного колеса. Это необходимое условие для обеспечения симметричного профиля боковой поверхности зубьев обрабатываемого колеса.

5. Повышение качества и производительности формообразования боковых поверхностей зубьев обрабатываемого колеса путем обеспечения его вращения вокруг горизонтальной оси. В предлагаемом техническом решении технологический перекос обеспечивается только за счет наклона обкатного колеса. При этом обрабатываемое колесо не подвергается перекосу, что позволяет сохранить точность его вращения и снизить вероятность возникновения дополнительных вибраций, а это приводит к повышению точности формообразования боковых поверхностей зубьев. Кроме того, такое движение обрабатываемого колеса интенсифицирует процесс формообразования за счет возникновения проскальзывания в зоне контакта взаимодействующих поверхностей.

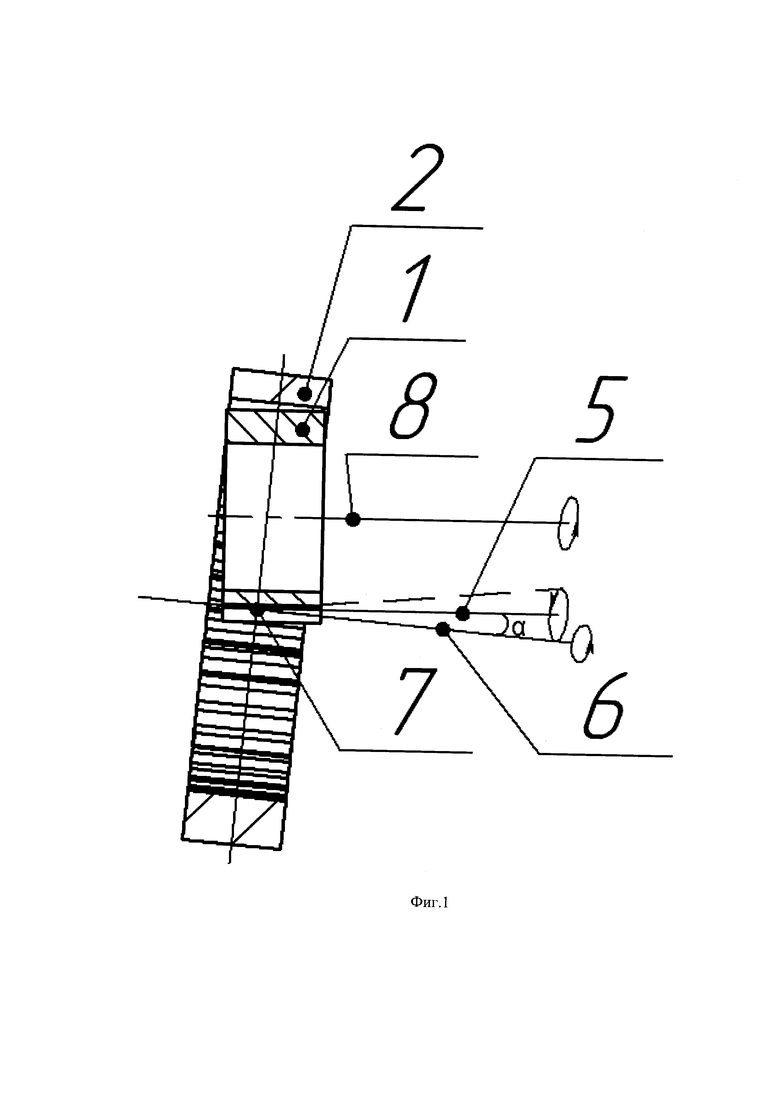

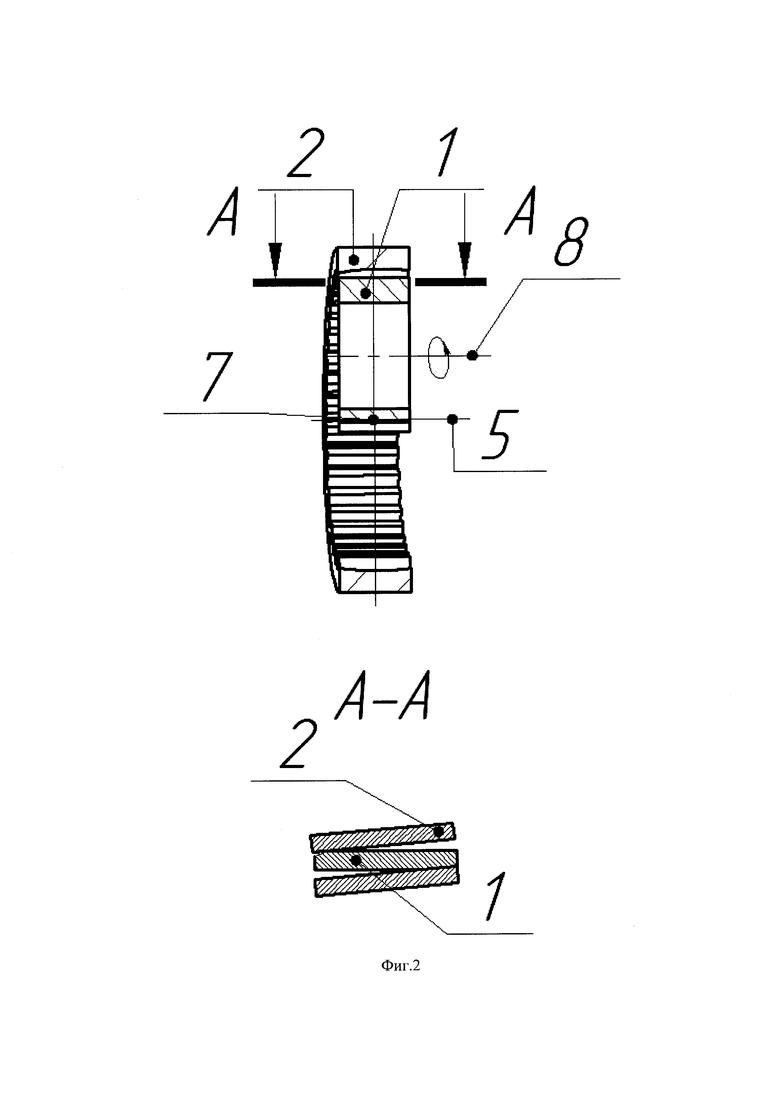

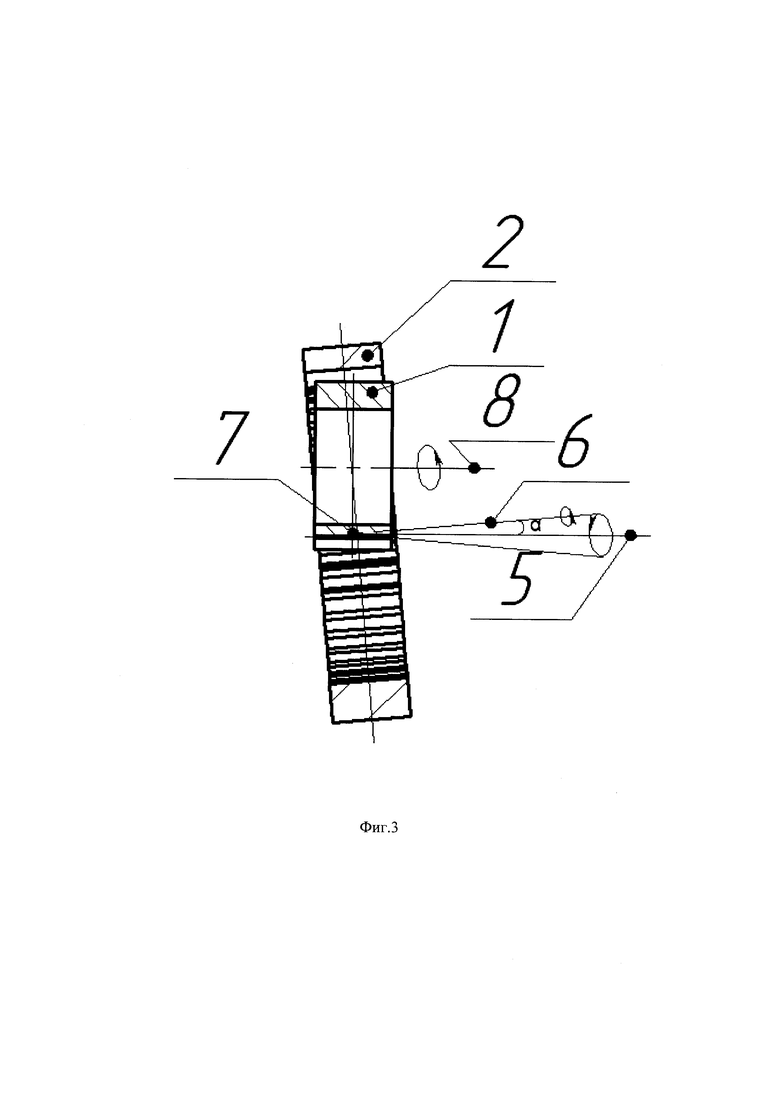

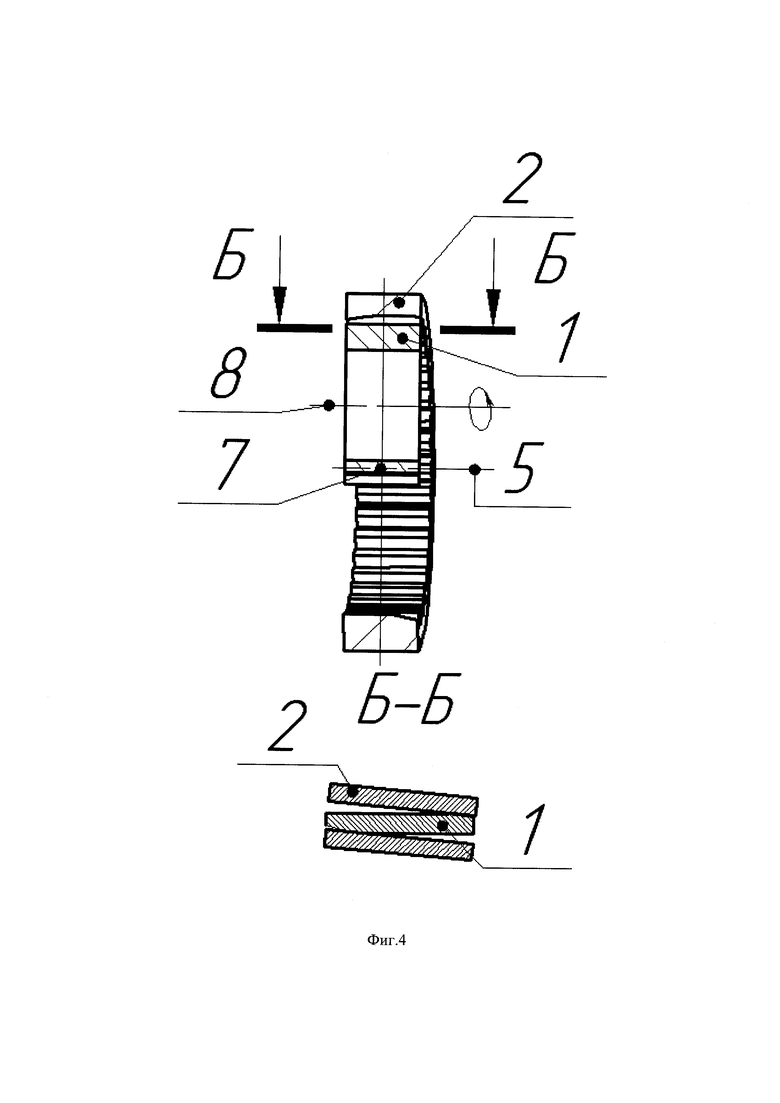

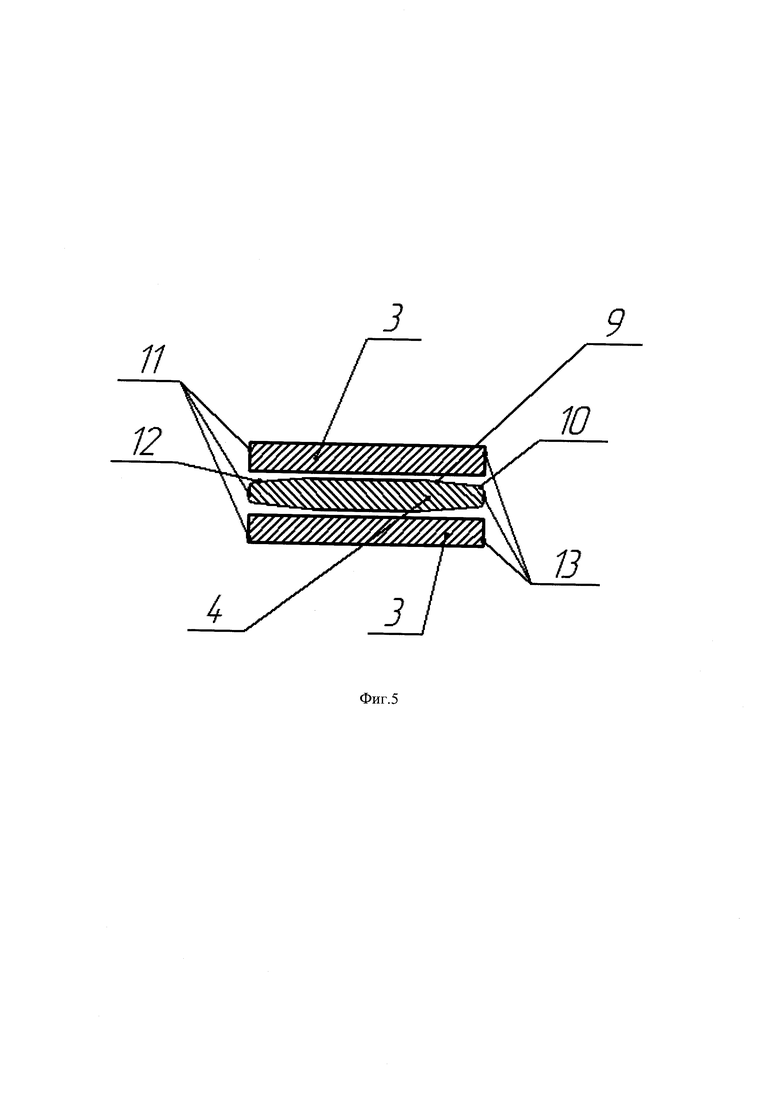

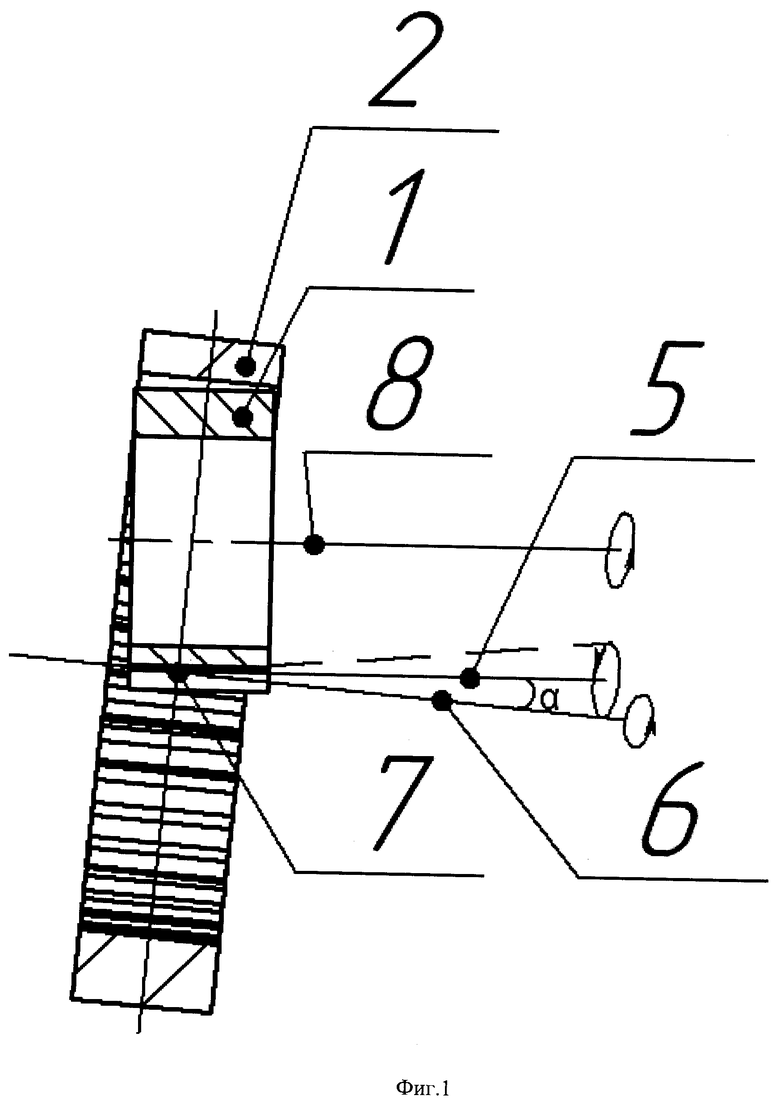

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема обработки, на фиг. 2 - взаимодействие зубьев обкатного и обрабатываемого колес при повороте оси обкатного колеса на 90°, на фиг. 3 - взаимодействие зубьев обкатного и обрабатываемого колес при повороте оси обкатного колеса на 180°, на фиг. 4 - взаимодействие зубьев обкатного и обрабатываемого колес при повороте оси обкатного колеса на 270°, на фиг. 5 - профиль боковых поверхностей зубьев обрабатываемого колеса после обработки.

Позициями обозначены:

1 - обрабатываемое зубчатое колесо.

2 - обкатное колесо.

3 - зубья обкатного колеса.

4 - зубья обрабатываемого колеса.

5 - наклонная ось вращения обкатного колеса.

6 - конус, описываемый осью 5 обкатного колеса.

7 - центр симметрии обкатного колеса.

8 - ось вращения обрабатываемого колеса.

9 - профиль зуба обрабатываемого колеса.

10 - правая кромка зубьев.

11 - левый торец зуба.

12 - левая кромка зубьев.

13 - правый торец зуба.

В рассматриваемом примере отделки зубьев зубчатых колес 1(фиг. 1) обкатное колесо 2 наклоняют в пределах радиального зазора в зацеплении на угол а, создавая натяг между зубьями 3 инструмента 2 и зубьями 4 обрабатываемого колеса 1. Обкатному колесу 2 сообщают вращение вокруг наклонной оси 5, а самой наклонной оси 5 придают вращательное движение так, что она описывает конус 6 с вершиной в центре симметрии 7 обкатного колеса 2. При этом обрабатываемое колесо 1 вращается вокруг горизонтальной оси 8.

В показанном на фиг. 1 положении зубья 3, 4 обкатного 2 и обрабатываемого 1 колес взаимодействуют своими боковыми поверхностями с минимальным давлением. По мере поворота оси 5 рабочее давление в зоне контакта увеличивается и достигает своего максимального значения при повороте оси 5 на 90° (фиг. 2). В этом положении (фиг. 2) боковые поверхности зубьев 3, 4 будут взаимодействовать своими правыми кромками 10 с наибольшим давлением и проскальзыванием в зоне обработки и с наибольшим временем контакта, что обеспечит повышенную интенсивность удаления металла в краевой зоне обрабатываемой поверхности зуба 4. При дальнейшем повороте оси 5 давление в зоне обработки и проскальзывание будут снижаться и достигнут минимальных значений при повороте оси 5 на 180° (фиг. 3). Зона контакта зубьев 3, 4 в этот момент (фиг. 3) будет находиться в средней части зубьев. При дальнейшем повороте оси 5 зона рабочего контакта зубьев 3, 4 будет смещаться к левому торцу 11 зубьев 3, 4. При этом будет возрастать давление и степень проскальзывания в зоне обработки, а значит и интенсивность удаления металла в зоне контакта, которые достигнут максимальных значений при повороте оси 5 на 270° (фиг. 4). В этом положении обкатного колеса 2 (фиг. 4) область контакта боковых поверхностей зубьев выйдет на их левую кромку 12. По мере дальнейшего вращения оси 5, зубчатое сопряжение займет положение, показанное на фиг. 1 и цикл обработки, повторится. Обработка завершится, когда в системе выберется натяг и процесс обкатывания будет осуществляться без удаления металла с поверхности зубьев 4 обрабатываемого колеса 1.

В результате сообщения наклонной оси 5 обкатного колеса 2 вращательного движения, при котором ось 5 описывает конус с вершиной в центре симметрии 7 обкатного колеса 2, зона контакта зубьев 3, 4 в процессе обката будет перемещаться от одного торца 11 зубьев 3,4 к другому 13 и обратно, обеспечивая симметричное формообразование боковой поверхности зубьев обрабатываемого колеса 1, так как твердость зубьев 3 обкатного колеса 2 значительно выше твердости зубьев 4 обрабатываемого колеса 1.

В результате такой кинематики перемещения обкатного 2 и обрабатываемого 1 колес зубья 3 обкатного колеса 2 будут обкатывать зубья 4 обрабатываемого колеса 1 с проскальзыванием и с переменным давлением вдоль профиля 9 зуба 4 обрабатываемого колеса 1, формируя выпуклую форму профиля 9 (фиг. 5), близкую к той, которая формируется в реальных условиях эксплуатации зубчатых передач. Это позволит значительно повысить работоспособность и надежность, а также эксплуатационные свойства зубчатой передачи при ее работе в условиях неизбежных эксплуатационных перекосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| СПОСОБ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207943C2 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| УСТРОЙСТВО ДЛЯ БЕЗАБРАЗИВНОЙ ДОВОДКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 2001 |

|

RU2213652C2 |

| ОБКАТНО-ДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2005 |

|

RU2280544C1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Способ обработки зубчатых колес | 2018 |

|

RU2677473C1 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2008 |

|

RU2374045C2 |

Изобретение относится к области машиностроения, а именно к производству зубчатых колес. Способ отделки зубьев зубчатых колес в условиях обката при наличии технологического перекоса, при котором обкатное колесо представляет собой колесо с внутренним зацеплением, включает выбор угла технологического перекоса в пределах радиального зазора в зубчатом зацеплении из условия обеспечения натяга между зубьями обрабатываемого и обкатного колес. Затем обкатному колесу сообщают вращение вокруг наклонной оси, совершающей вращательное движение, описывая конус с вершиной в центре симметрии обкатного колеса, а обрабатываемое колесо вращается вокруг горизонтальной оси. Обеспечиваются повышение работоспособности и надежности, а также эксплуатационные свойства зубчатой передачи при ее работе в условиях неизбежных эксплуатационных перекосов. 5 ил.

Способ отделки зубьев зубчатых колес в условиях обката при наличии технологического перекоса оси обкатного колеса, отличающийся тем, что обкатное колесо представляет собой колесо с внутренним зацеплением, угол технологического перекоса выбирают в пределах радиального зазора в зубчатом зацеплении из условия обеспечения натяга между зубьями обрабатываемого и обкатного колес, обкатному колесу сообщают вращение вокруг наклонной оси, совершающей вращательное движение, описывая конус с вершиной в центре симметрии обкатного колеса, а обрабатываемое колесо вращается вокруг горизонтальной оси.

| RU 2063848 C1, 20.07.1996 | |||

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЯТНА КОНТАКТА ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2036411C1 |

| US 4211511 A1, 08.07.1980 | |||

| US 3534655 A1, 20.10.1970. | |||

Авторы

Даты

2024-06-28—Публикация

2023-11-07—Подача