Изобретение относится к машиностроению и может быть использовано для обработки зубчатых колес эвольвентного профиля.

Наиболее близким аналогом является способ обработки сложных криволинейных поверхностей [1] инструментом в виде тела вращения с производящей поверхностью, образованной двумя коническими участками с профильными углами α, при этом обработку ведут с тремя одновременно согласованными движениями, лежащими в одной плоскости, а обработку каждой выпуклой или прямолинейной эвольвентной стороны профиля производят одноименной прямолинейной стороной профиля конической производящей поверхности, при этом обработку осуществляют с тремя одновременными нелинейно-согласованными формообразующими движениями, расположенными в одной плоскости профилирования, одним из которых является вращательное движение в плоскости образующей инструмента с возможностью касания прямолинейной образующей инструмента в каждой точке обрабатываемого выпуклого профиля, два других согласуют с вращательным с возможностью при обработке перекатываться прямолинейной образующей по обрабатываемой выпуклой поверхности.

Однако для реализации этого способа необходимо установление соотношений между тремя движениями, которое зависит от эвольвенты и должно определяется по одновариантному алгоритму, как и дно впадины. Кроме того, в единичном производстве зубчатые колеса обрабатываются либо методом копирования, т.е. с погрешностями, либо методами обката, что для единичного производства достаточно дорого. Причем такие инструменты служат для обработки колес определенного модуля.

Исходя из известного уровня техники, задачей изобретения является повышение точности обработки эвольвентных зубчатых колес с различным числом зубьев и различного модуля универсальными инструментами в условиях единичного производства на 4-х координатных станках с ЧПУ

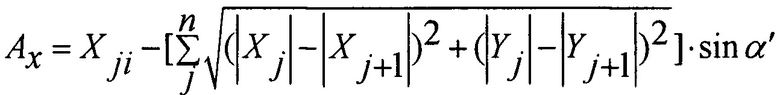

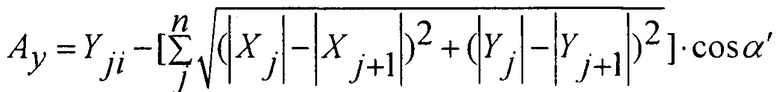

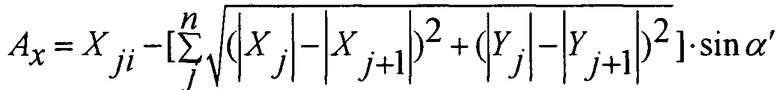

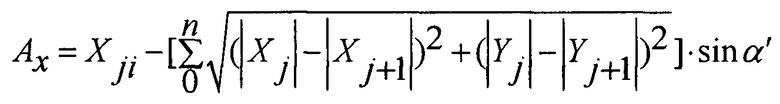

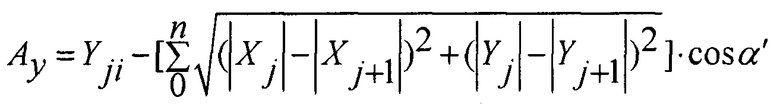

Поставленная задача и технический эффект достигается тем, что способ обработки зубчатых колес включает использование инструмента тела вращения с производящей поверхностью, образованной двумя коническими участками с профильными углами α'. Причем обработку каждой выпуклой или прямолинейной эвольвентной стороны профиля производят одноименной прямолинейной стороной профиля конической производящей поверхности, и осуществляют с тремя одновременными нелинейно-согласованными формообразующими движениями, расположенными в одной плоскости профилирования, одним из которых является вращательное движение в плоскости образующей инструмента с возможностью касания прямолинейной образующей инструмента в каждой точке обрабатываемого выпуклого профиля, два других согласуют с вращательным с возможностью при обработки перекатываться прямолинейной образующей по обрабатываемой выпуклой поверхности. При этом производящая поверхность инструмента должна быть образована цилиндрическим участком, сопряженным с двумя коническими, длина которого меньше ширины впадины. За счет этого можно обрабатывать зубчатые колеса не только с различным числом зубьев, но и различного модуля. При этом профиль конической поверхности инструмента перемещают по касательной к начальной точке эвольвентного профиля «0» у вершины зуба на величину  , которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по следующему алгоритму.

, которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по следующему алгоритму.

где Xj, Yj - координаты точек профиля эвольвенты в исходном положении, Xji, Yji - координаты точек профиля в моменты касания с профилем инструмента

Xji=rj⋅cosψji

Yji=rj⋅sinψji

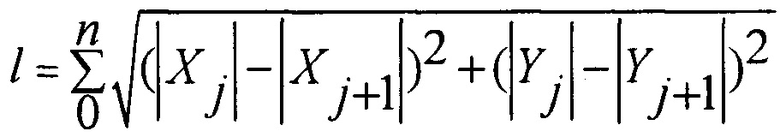

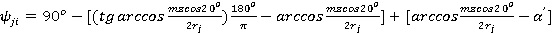

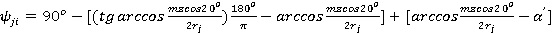

ψji - угол положения точки касания профиля зуба боковому профилю инструмента

где rj - текущий радиус точки касания расположенный на эвольвентном профиле зуба

rj=mz/2+m-2m⋅j/n

где m - модуль зуба,

z - число зубьев;

j - номер опорной точки, определяющей положение инструмента относительно центра заготовки в системе координат XOY. Нулевая точка находится у вершины зуба инструмента;

i - номер позиции эвольвентного профиля, в котором соответствующая точка профиля касается инструмента;

n - количество точек эвольвентного профиля (например, от 0 до 10);

α - угол зацепления (профилирования) стандартный угол αГОСТ=20°;

α' - угол профиля инструмента, для обработки колес различного модуля одним универсальным инструментом α'<20°,

далее инструмент перемещают по касательной к точке n на величину радиального зазора (0,25m), а обработку дна по окружности впадин осуществляют за счет двух одновременных движений поворота левого профиля заготовки на угол равный 90°+α' против часовой стрелки и одновременно перемещают инструмента по оси X до касания с точкой n' в этом угловом положении заготовки, а обработку левой стороны эвольвентного профиля заготовки осуществляют по вышеприведенному алгоритму, но в обратном порядке.

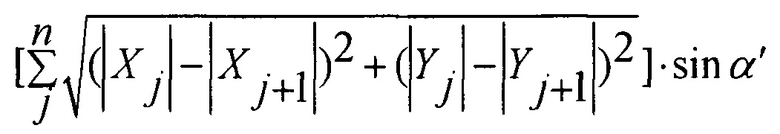

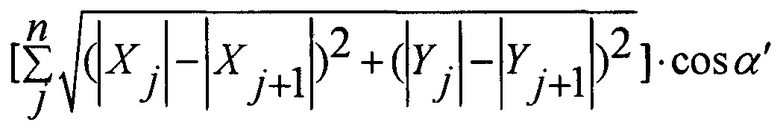

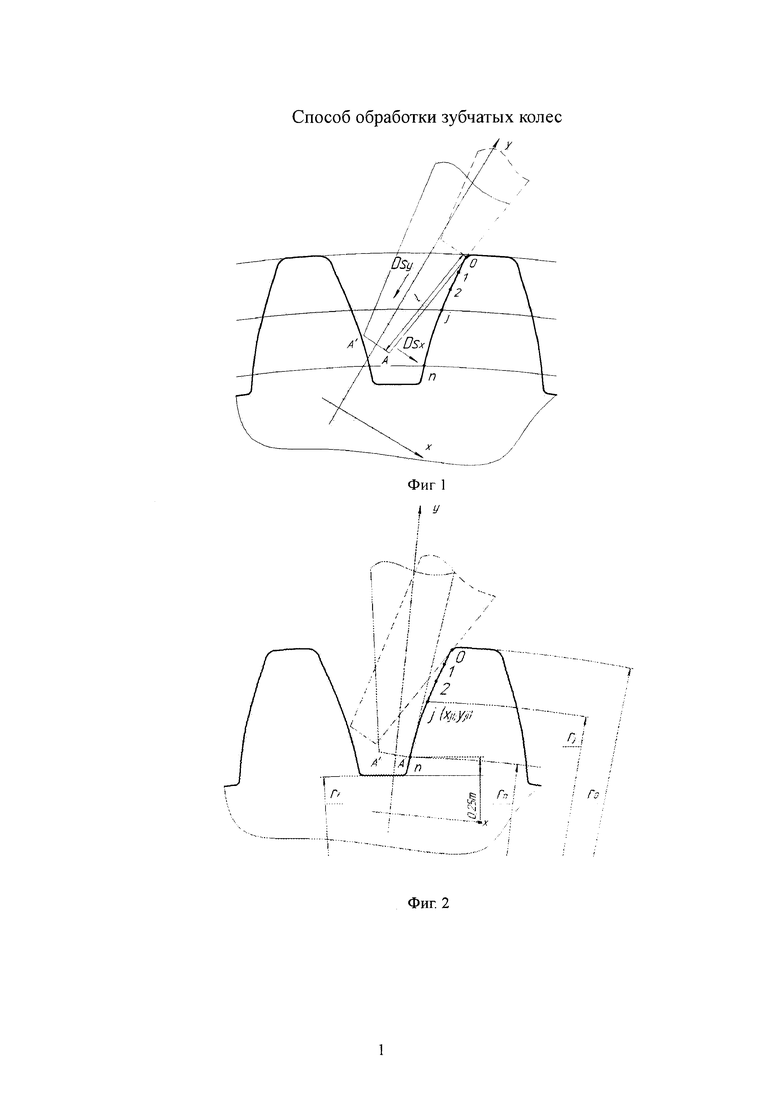

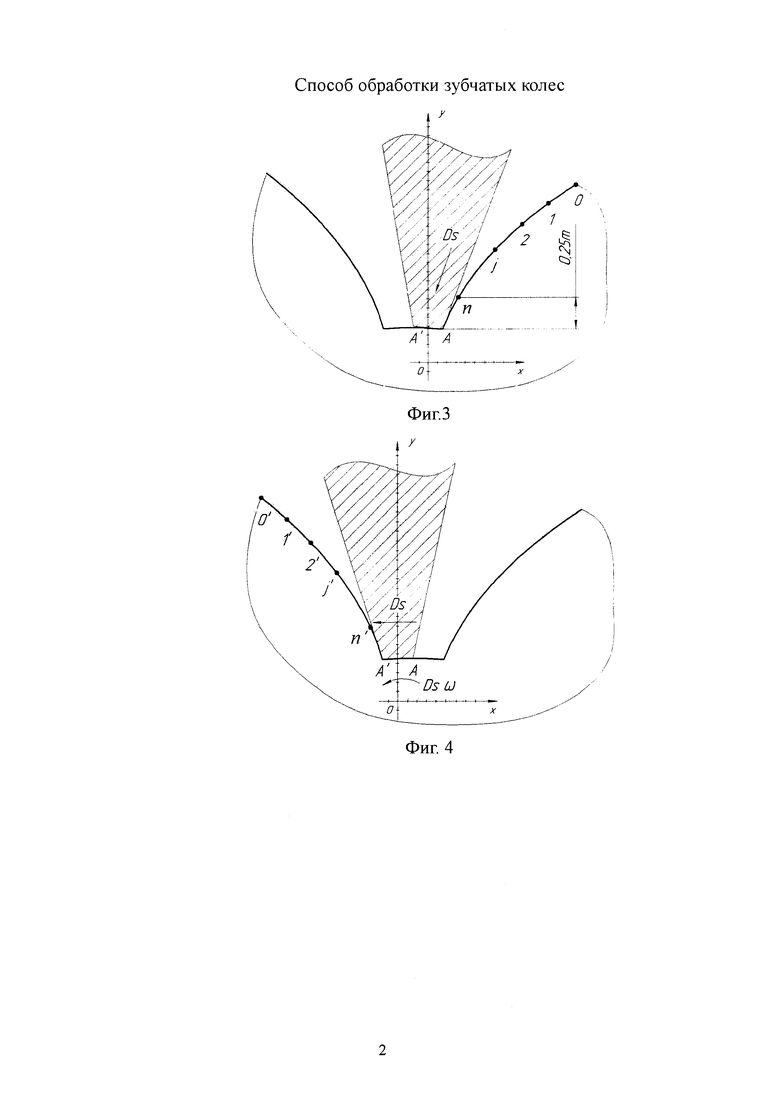

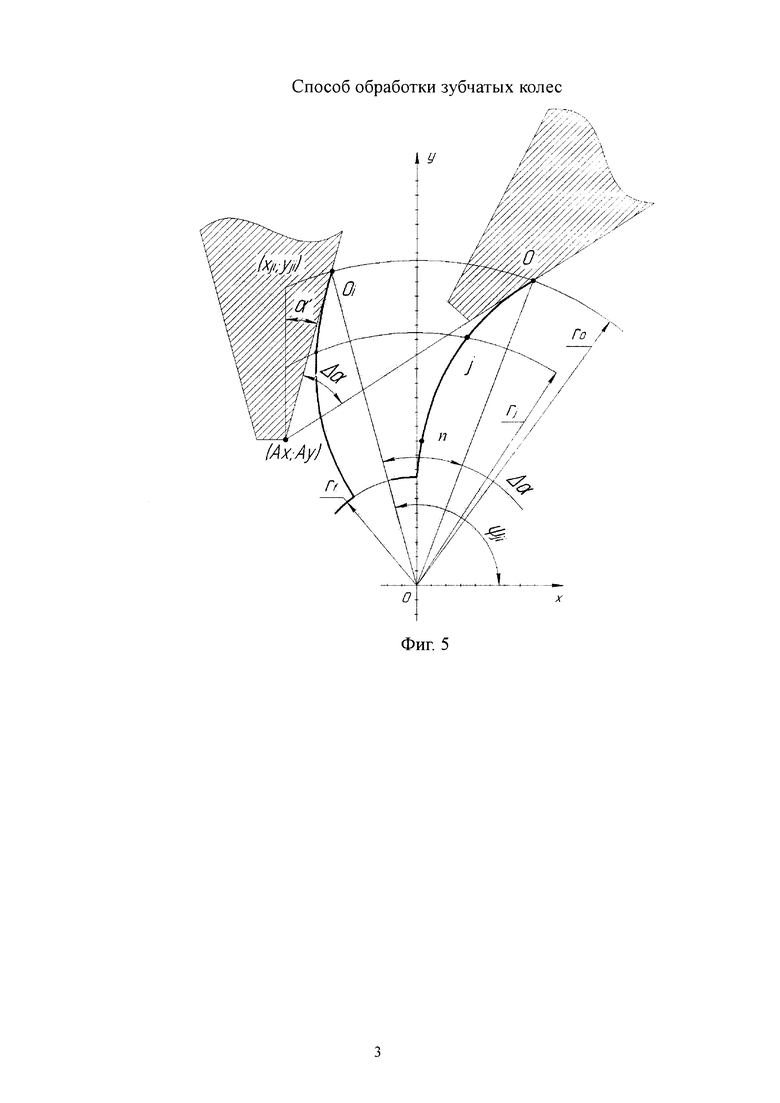

На фиг. 1 - изображена схема захода инструмента в начале обработки, на фиг. 2 - изображена схема обработки обкатом по эвольвентному профилю с темя нелинейно-согласованными движениями формообразования инструмента, на фиг. 3 схема обработки участка впадины, определяющего радиальный зазор между колесами, на фиг. 4 - схема обработки участка впадины по окружности впадин, на фиг. 5 - схема к расчету траектории движения инструмента и координат опорных точек с обкатом по эвольвентному профилю с тремя нелинейно-согласованными движениями формообразования инструмента.

Обработка зубчатых колес производится на 4-х координатных станках с ЧПУ, обеспечивающих высокую точность по профилю зуба, универсальным инструментом, производящая поверхность которого образована цилиндрическим участком, сопряженным с двумя коническими. Длина цилиндрического участка меньше ширины впадины у ножки зуба. За счет этого можно обрабатывать зубчатые колеса не только с различным числом зубьев, но и различного модуля. Инструменту задают вращательное движение резания и подводят к заготовке, профиль конической поверхности инструмента перемещают по касательной за счет двух прямолинейных движений формообразования вдоль оси ОХ и ОУ к начальной точке эвольвентного профиля «0» у вершины зуба на величину  (фиг. 1), которая равна длине всей боковой поверхности зуба от вершины до точки n,

(фиг. 1), которая равна длине всей боковой поверхности зуба от вершины до точки n,

Затем за счет трех одновременных движений согласования: поворота заготовки на угол ψji, обеспечивающий касание профиля инструмента в каждом положении заготовки

и двух прямолинейных движений подач, определяющих положение вершины А режущего инструмента и обеспечивающих обкат эвольвентного проофиля без проскальзывания инструмент перемещается в конечное положение точка n (фиг. 2)

где, Xj, Yj - координаты точек профиля эвольвенты в исходном ее положении;

Xji, Yji - координаты точек профиля в моменты касания с профилем инструмента

Xji=rj⋅cosψji

Yji=rj⋅sinψji

где rj - текущий радиус точки касания расположенный на эвольвентном профиле зуба

rj=mz/2+m-2m⋅j/n

Где m - модуль зуба,

z - число зубьев;

j - номер опорной точки, определяющей положение инструмента относительно центра заготовки в системе координат XOY. Нулевая точка находится у вершины зуба инструмента;

i - номер позиции эвольвентного профиля, в котором соответствующая точка профиля касается инструмента;

n - количество точек эвольвентного профиля (например, от 0 до 10);

α - угол зацепления (профилирования) стандартный угол αГОСТ=20°;

α' - угол профиля инструмента, для обработки колес различного модуля одним универсальным инструментом α'<α.

Далее инструмент перемещают по касательной к точке n, на величину радиального зазора (0,25m) (фиг. 3). Затем осуществляют обработку дна по окружности впадин за счет двух одновременных движений поворота левого профиля заготовки на угол равный 90°+α' против часовой стрелки и одновременного перемещения инструмента по оси X до касания с точкой n' (фиг. 4) в этом угловом положении заготовки, а обработку левой стороны эвольвентного профиля заготовки осуществляют по вышеприведенному алгоритму, но в обратном порядке. Затем производят деление на зуб и таким-же образом обрабатывается следующая впадина.

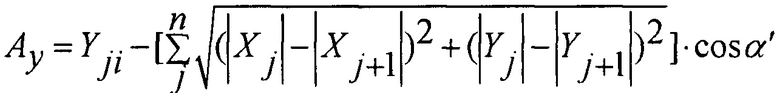

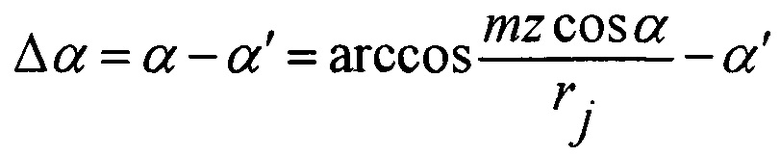

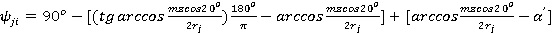

Обеспечение принципов касания эвольвентного профиля инструментом и обката его без проскальзывания (фиг. 5) производят следующим образом. Определяют разность углов наклона одноименных прямолинейных сторон профиля инструмента в исходном положении эвольвенты и в положении при котором профиль составляет угол α' с осью OY

Таким образом, для обеспечения касания эвольвентного профиля инструментом в системе координат инструмента его необходимо довернуть на угол Δα относительно центра заготовки (точка О). Общий угол поворота относительно оси ОХ составит

ψji=90°-invα+Δα

или

Для определения координат положения вершины инструмента при касании каждой точки эвольвентного профиля и обкате без проскальзывания к текущим координатам точки касания необходимо добавлять смещение вершины инструмента относительно точки касания (точка oi) по осям ОХ и ОУ

Источники информации

[1] Пат. №2167746(РФ) Способ обработки сложных криволинейных поверхностей// С.К. Амбросимов, А.А. Петрухин. - Бюл. №15, 2001

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ ОБРАБОТКИ ПАРЫ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2012 |

|

RU2510789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ ДВУХПОЗИЦИОННЫМ ОБКАТОМ | 2009 |

|

RU2412026C2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

Изобретение относится к машиностроению, а именно к способу обработки зубчатых колес. Согласно способу обработку ведут инструментом тела вращения с производящей поверхностью, образованной двумя коническими участками с профильными углами α', причем обработку каждой выпуклой или прямолинейной эвольвентной стороны профиля производят одноименной прямолинейной стороной профиля конической производящей поверхности и осуществляют с тремя одновременными нелинейно-согласованными формообразующими движениями, расположенными в одной плоскости профилирования, одним из которых является вращательное движение в плоскости образующей инструмента с возможностью касания прямолинейной образующей инструмента в каждой точке обрабатываемого выпуклого профиля, два других согласуют с вращательным с возможностью при обработки перекатываться прямолинейной образующей по обрабатываемой выпуклой поверхности. Производящая поверхность инструмента образована цилиндрическим участком, сопряженным с двумя коническими, длина которого меньше ширины впадины у ножки зуба, при этом профиль конической поверхности инструмента перемещают по касательной к начальной точке эвольвентного профиля «0» у вершины зуба на величину  которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n, в которой профиль конической поверхности инструмента последний раз касается эвольвентного профиля (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по алгоритму, указанному в формуле изобретения. Далее инструмент перемещают по касательной к точке n на величину радиального зазора (0,25m), а обработку дна по окружности впадин осуществляют за счет двух одновременных движений поворота левого профиля заготовки на угол, равный 90°+α', против часовой стрелки и одновременно перемещают инструмент по оси X до касания с точкой n' в этом угловом положении заготовки, а обработку левой стороны эвольвентного профиля заготовки осуществляют по указанному в формуле изобретения алгоритму, но в обратном порядке. Изобретение позволяет повысить точность обработки эвольвентных зубчатых колес с различным числом зубьев и различного модуля. 5 ил.

которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n, в которой профиль конической поверхности инструмента последний раз касается эвольвентного профиля (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по алгоритму, указанному в формуле изобретения. Далее инструмент перемещают по касательной к точке n на величину радиального зазора (0,25m), а обработку дна по окружности впадин осуществляют за счет двух одновременных движений поворота левого профиля заготовки на угол, равный 90°+α', против часовой стрелки и одновременно перемещают инструмент по оси X до касания с точкой n' в этом угловом положении заготовки, а обработку левой стороны эвольвентного профиля заготовки осуществляют по указанному в формуле изобретения алгоритму, но в обратном порядке. Изобретение позволяет повысить точность обработки эвольвентных зубчатых колес с различным числом зубьев и различного модуля. 5 ил.

Способ обработки зубчатых колес, при котором обработку ведут инструментом тела вращения с производящей поверхностью, образованной двумя коническими участками с профильными углами α', причем обработку каждой выпуклой или прямолинейной эвольвентной стороны профиля производят одноименной прямолинейной стороной профиля конической производящей поверхности и осуществляют с тремя одновременными нелинейно-согласованными формообразующими движениями, расположенными в одной плоскости профилирования, одним из которых является вращательное движение в плоскости образующей инструмента с возможностью касания прямолинейной образующей инструмента в каждой точке обрабатываемого выпуклого профиля, два других согласуют с вращательным с возможностью при обработки перекатываться прямолинейной образующей по обрабатываемой выпуклой поверхности, отличающийся тем, что производящая поверхность инструмента образована цилиндрическим участком, сопряженным с двумя коническими, длина которого меньше ширины впадины у ножки зуба, при этом профиль конической поверхности инструмента перемещают по касательной к начальной точке эвольвентного профиля «0» у вершины зуба на величину  которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n, в которой профиль конической поверхности инструмента последний раз касается эвольвентного профиля (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по следующему алгоритму:

которая равна длине всей боковой поверхности зуба от вершины до точки n, а затем перекатывают по эвольвентному профилю до точки n, в которой профиль конической поверхности инструмента последний раз касается эвольвентного профиля (rn=0,5mz-m), а координаты точки А условной вершины инструмента в системе XOY определяют по следующему алгоритму:

где, Xj, Yj - координаты точек профиля эвольвенты в исходном ее положении;

Xji, Yji - координаты точек профиля в моменты касания с профилем инструмента

Xji=rj⋅cosψji

Yji=rj⋅sinψji

ψji - угол положения точки касания профиля зуба боковому профилю инструмента

,

,

где rj - текущий радиус точки касания расположенный на эвольвентном профиле зуба

rj=mz/2+m-2m⋅j/n

где m - модуль зуба,

z - число зубьев;

j - номер опорной точки, определяющей положение инструмента относительно центра заготовки в системе координат XOY. Нулевая точка находится у вершины зуба инструмента;

i - номер позиции эвольвентного профиля, в котором соответствующая точка профиля касается инструмента;

n - количество точек эвольвентного профиля (например, от 0 до 10);

α - угол зацепления (профилирования) стандартный угол αГОСТ=20°;

α' - угол профиля инструмента, причем α'<20°

далее инструмент перемещают по касательной к точке n на величину радиального зазора (0,25m),

а обработку дна по окружности впадин осуществляют за счет двух одновременных движений поворота левого профиля заготовки на угол, равный 90°+α', против часовой стрелки и одновременно перемещают инструмент по оси X до касания с точкой n' в этом угловом положении заготовки, а обработку левой стороны эвольвентного профиля заготовки осуществляют по вышеприведенному алгоритму, но в обратном порядке.

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2167746C2 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2497636C1 |

| СПОСОБ ОБРАБОТКИ БОКОВЫХ СТОРОН ПРОФИЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ ЭВОЛЬВЕНТНЫХ КОЛЕС | 2011 |

|

RU2453404C1 |

| DE 1267943 B, 09.05.1968 | |||

| US 4565474 A1, 21.01.1986. | |||

Авторы

Даты

2019-01-17—Публикация

2018-01-10—Подача