Изобретение относится к машиностроению и может быть использовано при обработке конических колес с круговыми зубьями.

В качестве аналога принят способ обработки профиля кругового зуба переменным движением обкатной пары нарезаемое-производящее колесо, в котором представлены зависимости переменного движения плоско-вершинного и нарезаемого колеса, позволяющие корректировать профиль кругового зуба по среднему сечению зуба. Действительное отклонение профиля зуба определяется по формуле

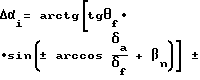

Δ α±arctg[tg θf sin(ϕ ϕ1+ βn), (2) где ϕ угол обката при нарезании зуба колеса;

ϕ1= arccos  где A радиус движения зуборезной головки

где A радиус движения зуборезной головки

A

θf угол ножки зуба;

Rm среднее конусное расстояние;

r номинальный радиус зуборезной головки;

ϕ1 угол при вершине конуса колеса, образованный радиусом А движения зуборезной головки, номинальным радиусом r зуборезной головки, и средним конусным расстоянием Rm колеса,

βn угол наклона кругового зуба.

Отклонение профиля зуба Δ α в начальный и конечный моменты обработки по вогнутой и выпуклой сторонам зубьев рассчитываются по формуле (2) при известных углах начала и конца нарезания сторон зубьев, ϕн и ϕк соответственно.

Для вогнутой и выпуклой сторон зуба углы начала ϕн и конца ϕкнарезания зуба по среднему сечению определяются по известным формулам (Р.Н. Усубаматов. Обработка конических колес с круговыми зубьями на станках с ЧПУ. Известия ВУЗов. Машиностроение. 1983, N 8, с. 95-98).

Углы ϕн и ϕк рассчитываются по формулам для вогнутой стороны

ϕн= ϕ1+arccos (cos δ a/cos δ f)

ϕk= ϕ1 (3)

для выпуклой стороны

ϕк= ϕ1-arccos (cos δ a/cos δ f)

ϕн ϕ1 (4)

δа, δf угол конуса выступов и впадин зубьев.

Представляя полученные расчетные выражения углов ϕн и ϕк по зависимостям (3, 4) в уравнения (2) определяют отклонение угла профиля зуба Δ αн в начальный момент и Δ αк в конечный момент нарезания кругового зуба.

Недостатком аналога является необходимость применения специального механизма, корректирующего процесс обработки зубьев на станках по требуемому закону, что в современных условиях можно выполнить только с устройствами ЧПУ.

В аналоге не учитывается постоянная составляющая отклонения оси зуборезной головки от нормали и образующей начальной конической поверхности, а учитывается только переменная составляющая отклонения оси зуборезной головки от нормали к плоскости касательной к начальной конической поверхности колеса в плоскости нормального сечения зуба в процессе его обработки.

Доказательством неточного изготовления зубьев является следующее положение.

При нарезании круговых зубьев при αpi= α с углом наклона βn=0 и при ϕ ϕ1, т. е. когда линия зуба инструмента проходит через середину венца колеса касательно конуса впадин по формуле прототипа Δ α 0, что неверно, так как отклонение угла профиля зуба остается по причине постоянного отклонения оси зуборезной головки от нормали к образующей начального конуса колеса.

Фактическое отклонение угла профиля зуба колеса представляется в виде

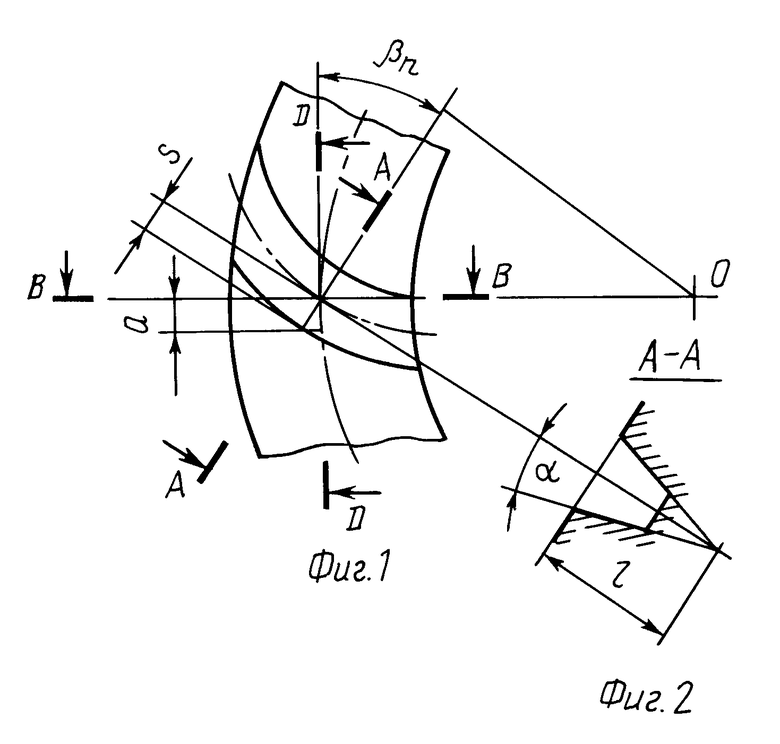

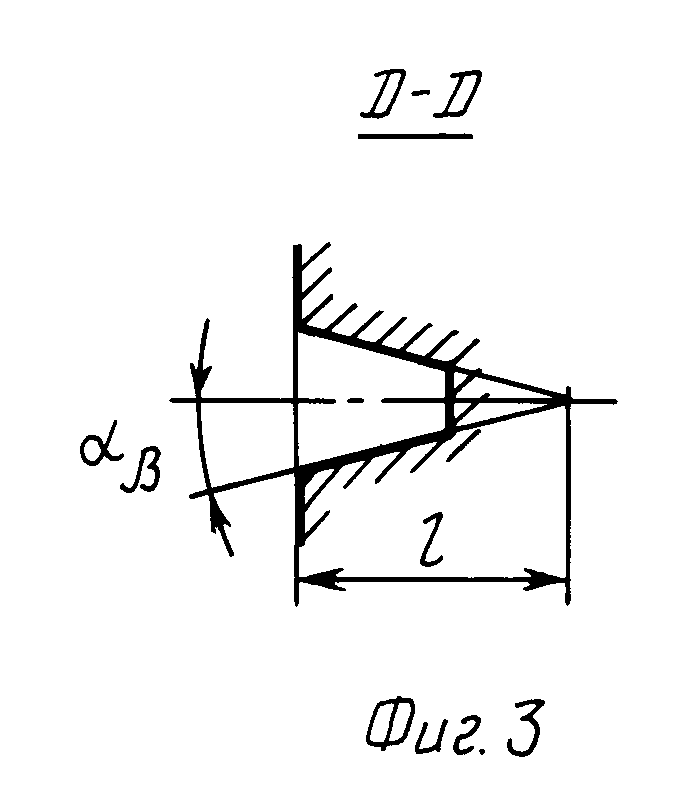

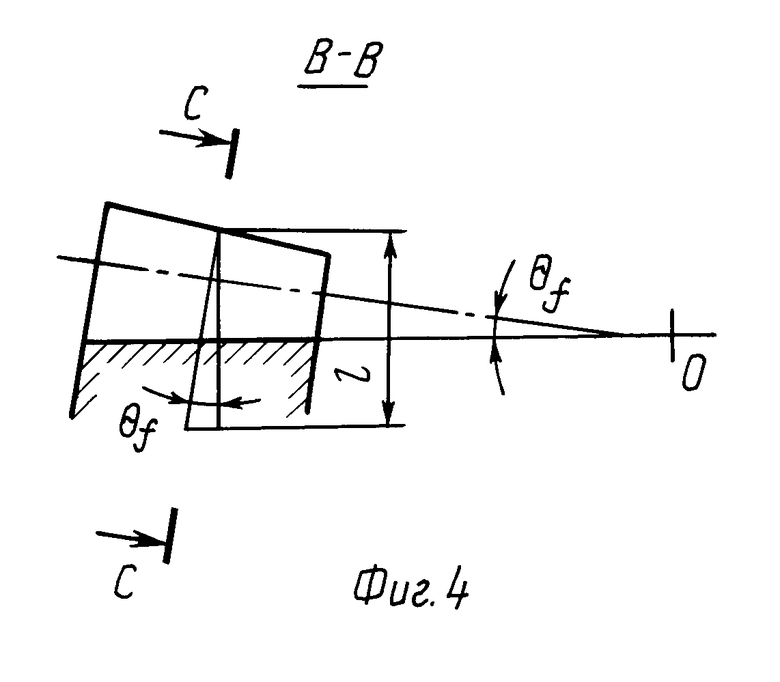

Δ αi ( ±αpi±α)+arctg[tg θf sin(ϕ ϕ1 + βn)]+ Δ αθ (5) где к составляющей формуле (1) Δ αi аналога добавляется составляющая постоянная отклонения оси зуборезной головки от нормали к образующей начального конуса колеса Δ αθ. Добавление Δ αθ объясняется тем, что действительный угол профиля зуба конического колеса в нормальном сечении к образующей начального конуса будет меньше требуемого номинального α. Значение угла Δ αθ определяется по следующей схеме (фиг. 1). Последовательно проектируют профиль впадин зуба в нормальном сечении А-А (фиг. 2) на плоскость D-D, перпендикулярную образующей конуса впадин (фиг. 3), далее на плоскость С-С (фиг. 4), перпендикулярную образующей начального конуса (фиг. 5). В итоге получают искомое отклонение Δ αθ αβ αθ (фиг.5).

Выражая углы через геометрические параметры зуба

tg αβa/l, tg α.S/l, a/S=cos dβn;

tg αθa/l1, l/l=cos θf,

делая поставки и преобразования, получают

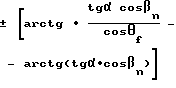

Δαθ arctg  arctg(tgα cosβn) в качестве ближайшего аналога принят способ обработки конических колес зуборезной головкой с номерными резцами, углы которых определены по формуле

arctg(tgα cosβn) в качестве ближайшего аналога принят способ обработки конических колес зуборезной головкой с номерными резцами, углы которых определены по формуле

αn α ± Δ α, где α номинальный угол профиля резца, где (-) относится к внешней кромке резца, (+) к внутренней кромке резца, Аналог представлен в книге: Кедринский В.И. Писманик К.Н. Станки для обработки конических колес. М.Машиностроение, 1967, с. 421. Формула (8.13). и ГОСТ 11902-77.

Недостатком ближайшего аналога является неточная геометрия резцов, которые не обеспечивает нарезание качественной формы круговых зубьев.

Целью изобретения является повышение точности обработки круговых зубьев колес на обычных зуборезных станках путем изменения номерной поправки геометрии режущей части резцов зуборезной головки.

Представленная цель достигается расчетом номерных поправок к углам заточки режущих кромок резцов для обработки вогнутой и выпуклой сторон кругового зуба.

Сущность изобретения состоит в правильном определении номерной поправки резцов формирующей стороны круговых зубьев, обеспечивающих нормальный профиль зуба.

Существующие углы режущих кромок резцовой зуборезной головки определены из геометрических выкладок по нормальному сечению профиля зуба колеса, когда линия окружности, очерченная номинальным радиусом зуборезной головки, проходит через середину впадин зуба и находится в плоскости касательной к образующей конуса впадины колеса. Отклонение угла профиля зуба определено по формуле

Δ α ± tg θf sin βn, где θf угол ножки зуба;

β n угол наклона кругового зуба в среднем сечении зуба;

(+) (-) знаки, относящиеся к выпуклой и вогнутой сторонам кругового зуба (см. аналог стр. 291).

По формуле (1) рассчитывается угол резцов

αn α ± Δ α, где α 20 номинальный угол профиля резца. Данные углы не обеспечивают номинальный профиль зуба нарезаемого колеса, так как не учитывается положение переменности, отклонения профиля зуба резца в процессе обработки зубьев колеса. Переменный закон изменения отклонения профиля зуба, представленный по формуле (2) прототипа показывает, что действительное отклонение угла профиля зуба Δ α значительно отличается от рекомендуемых для профилирования сторон резцов с целью получения требуемых профилей нарезаемых зубьев по формуле (1). Это расхождение необходимо учесть для обработки более точных круговых зубьев конических колес.

Для доказательства приведены расчетный пример при следующих исходных данных

А=45,88747; r=44,45 мм; Rm=53,639607 мм;

θf=4, 141189, δa49,14; δf40,86; δ43; βn=35.

На фиг. 6 приведены графики, где ± Δ αii фактическое отклонение профиля зуба в процессе обработки, рассчитанное по формуле (5) прототипа;

± Δ αn отклонение профиля зуба, рассчитанное по формуле (1) аналога. Графики наглядно показывают расхождение и, следовательно, на неточное формирование зубьев и появление диагональности контакта в паре колесо-шестерня.

Для обработки более точного профиля зубьев необходимо изменить геометрию режущих кромок резцов профилирующих стороны в зубьев.

Компенсируемое отклонение профиля зубьев резцов зуборезной головки в этом случае должно быть рассчитано по формуле (5), где параметр ϕ определяется по формулам для вогнутой стороны зуба

ϕ ϕ1+arccos(cos δ f/cos δ f) (7) для выпуклой стороны зуба

ϕ ϕ1-arccos(cos δ j/cos δ f), (8) где δj угол начального или какого-либо другого конуса зубьев колеса, на котором необходимо иметь номинальный угол профиля зуба.

Подставляя выражения ϕ (7,8) в уравнение (5) и делая преобразования, получают

Δαi= arctg tgθfsin

tgθfsin arccos

arccos  +

+  ±

±

±  arctg

arctg  arctg(tgα-cosβn)

arctg(tgα-cosβn) (9) где знаки (±) верхний знак для вогнутой, нижний для выпуклой стороны кругового зуба, i-1,2 вогнутая, выпуклая сторона зуба.

(9) где знаки (±) верхний знак для вогнутой, нижний для выпуклой стороны кругового зуба, i-1,2 вогнутая, выпуклая сторона зуба.

Для вышерассмотренного примера по формуле (9)

Δ α1p=+3,426о

Δ α2p=-1,018о по формуле (6)

Δ α1,2н=±2,378о

Спрофилированные номерные резцы зуборезных головок по расчетным зависимостям (5,7,8) позволяют повысить качество нарезания зубьев конических колес.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС, ОБРАЗУЮЩИХ ГИПОИДНУЮ ПЕРЕДАЧУ | 1991 |

|

RU2043187C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| Способ обработки зубчатых изделий | 1990 |

|

SU1776502A1 |

| Способ настройки зубообрабатывающего станка для чистовой обработки зубьев | 1988 |

|

SU1627347A1 |

| Станок для обработки конических зубчатых колес с круговыми зубьями | 1990 |

|

SU1776222A3 |

| Способ нарезания круговых зубьев | 1990 |

|

SU1776221A3 |

Изобретение относится к машиностроению, в частности к производству зубчатых колес. Сущность изобретения: в уточнении определения "номерной поправки" резцов, формирующих правую и левую стороны круговых зубьев. 6 ил.

СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС в условиях обката зуборезной головкой, углы заточки режущих элементов которой определяют с учетом номерной поправки, отличающийся тем, что номерную поправку определяют в соответствии с формулой

где Δαi номерная поправка;

знаки (±) относятся так: верхний для вогнутой, нижний для выпуклой стороны зуба;

α номинальный угол профиля зуба колеса;

da угол конуса зубьев колеса, на котором нарезается номинальный угол профиля;

βn угол наклона кругового зуба по линии впадин;

θf угол ножки зуба;

δf угол конуса впадин зубьев колеса.

| зуборезные головки для нарезания конических и гипоидных зубчатых колес с круговыми зубьями, ГОСТ 11902-77. |

Авторы

Даты

1995-09-10—Публикация

1991-07-04—Подача