Изобретение относится к строительству и к производству строительных материалов, в частности к производству неметаллического композитного стержня, анкера, применяемого для армирования связующих сред для термоизоляционных стеновых конструкций, монолитных бетонных и сборных конструкций при строительстве зданий и сооружений, а также для крепления кровли и бортов подготовительных и капитальных горных выработок шахт и рудников, так же может быть использовано для удержания электропроводов.

По патенту RU2755343 известен способ получения полимерного композитного материала, включающий смешение эпоксидной смолы, отвердитель, ускоритель, пластификатор и углеродные нанотрубки, отличающийся тем, что вначале готовят коллоидный раствор последовательным созданием коллоидных растворов таким образом, что первый этап включает создание концентрированного коллоидного раствора из эпоксидной смолы и углеродных нанотрубок с соотношением масс 10:1, перемешивание раствора на протяжении 20-30 часов в вакуумномдиссольвере при температуре 55-80°С, перемешивание раствора на протяжении 20-30 часов в ультразвуковом смесителе с частотой 25-60 кГц, после чего осуществляется второй этап, включающий смешивание эпоксидной смолы и полученного в первом этапе коллоидного раствора с соотношением масс 10:1, перемешивание раствора на протяжении 2-5 часов в вакуумном диссольвере при температуре 55-80°С, перемешивание в ультразвуковом смесителе на протяжении 2-5 часов с частотой 25-60 кГц, после чего осуществляется третий этап, включающий смешивание эпоксидной смолы и полученного во втором этапе коллоидного раствора с соотношением масс 10:1, перемешивание раствора на протяжении 2-5 часов в вакуумном диссольвере при температуре 55-80°С, перемешивание в ультразвуковом смесителе на протяжении 2-5 часов с частотой 25-60 кГц, затем к нему добавляют отвердитель, ускоритель и пластификатор и смешивают, при этом входящие в состав получаемого полимерного композитного материала эпоксидная смола, отвердитель, ускоритель, пластификатор и многослойные углеродные нанотрубки находятся в соотношении 1:0,8:(0,04÷0,06):(0,04÷0,1):(0,00001÷0,05).

Недостатками известного способа является сложность при осуществлении, поскольку для придания изделию необходимых прочностных свойств требуется использование сложной в приготовлении особой наномодифицированной полимерной матрицы, низкие прочностные характеристики конечного продукта, а именно композитной арматуры, поскольку несколько отдельных сердечников из скрученных отдельных нитей стеклянного ровинга не образуют единого силового стержня.

Наиболее близким к заявленному техническому решению является известный по описанию к патенту RU 134966 способ изготовления композитной арматуры, включающий равномерное сматывание нитей стеклоровинга с катушек, удаление излишней влаги, пропитку связующим, разделение пропитанных нитей стеклоровинга на отдельные пучки, формирование сердечника из скрученного вокруг центральной оси пучка нитей стеклоровинга, формирование несущего стержня, посредством навивки вокруг сердечника скрученного жгута стекловолоконного ровинга высокотемпературную полимеризацию, охлаждение и резку.

В результате осуществления известного способа удается получить композитную арматуру с высокими прочностными характеристиками, однако для использования композитной арматуры для армирования железобетонных изделий, применяемых в ряде несущих конструкций, а так же плит, испытывающих большие нагрузки, например аэродромных, прочностные характеристики арматуры, производимой посредством известного способа, являются недостаточными.

Задачей заявленного способа является получение усиленного композитного стержня.

Техническим результатом заявленного изобретения является повышение прочностных характеристик композитного стержня на осевое растяжение и изгиб.

Технический результат достигается тем, что при осуществлении способа изготовления композитного стержня, включающего протягивание, пропитку связующим, формирование ствола, композитного стержня из сердечника и внешнего слоя, высокотемпературную полимеризацию, охлаждение и резку, согласно изобретению, сердечник формируется посредством введенного в технологическую линию дополнительного устройства, размещенного перед шпулярниками или на одной линии с ними, и представляющего собой выполненный с возможностью вращения барабан, на который по кругу установлены с возможностью вращения маховики с закрепленными на каждом из них по меньшей мере двумя с катушками (бобинами), выполненными с возможностью вращения, при вращении маховиков нити ровинга с катушек (бобин) сплетаются в жгуты, а при вращении барабана жгуты переплетаются между собой и формируют сердечник, прямые нити ровинга протягивают со шпулярников через блок пропитки связующим, а сердечник протягивают над емкостью со связующим, далее потоки сердечника протягиваются через фильеру или устройство нанесения периодического профиля, где посредством сжатия вокруг сердечника формируется внешний слой из нескольких слоев прямых нитей, при сжатии часть связующего проникает внутрь сердечника, таким образом, происходит формирование цельного ствола-заготовки, после чего цельный ствол-заготовка поступает в камеру полимеризации. Потоки сердечника и прямых нитей протягивают через сепаратор, установленный перед фильерой или устройством нанесения периодического профиля и выполненный в виде пластины с широким центральным отверстием и множеством размещенных вокруг него узких отверстий, при этом поток сердечника протягивается через широкое отверстие для его центрования, а потоки прямых нитей через равноудаленные от центра узкие отверстия. При вращении катушек (бобин), установленных на маховиках, нити ровинга скручиваются с числом кручений от 1 и более на 1 м длины.

Изготовление композитного стержня при помощи заявленного способа позволяет создать двухсловную структуру, при этом сердечник формируется из нескольких переплетенных между собой жгутов скрученных нитей, позволяет обеспечить улучшение прочностных характеристик сердечника на растяжение разрыв и изгиб, а внешний слой, выполненный из нескольких слоев прямых, пропитанных связующим нитей ровинга, после процедуры высокотемпературной полимеризации обеспечивает целостность готового композитного стержня и защиту несущего сердечника.

Высокие прочностные характеристики сердечника позволяют использовать для формирования внешнего слоя прямые, а не скрученные нити без ухудшения прочностных характеристик готовой композитного стержня.

Формирование ствола композитного стержня путём сжатия происходит в фильере, закрепленной в конце блока пропитки и отжима, или бесфильерным способом, когда нити собираются в ствол в блоке формирования периодического профиля (ребра). Наличие сепаратора позволяет равномерно распределять прямые нити, а также отцентровать сердечник. При этом сепаратор или иное центрующее устройство улучает качество конечного продукта, но не является обязательным условием осуществления способа, поскольку при достаточной силе натяжения потоков внешний слой вокруг сердечника также может быть сформирован. Сухой скрученный сердечник набирает связующее (компаунд) от пропитанных прямых нитей в фильере или устройстве нанесения периодического профиля в количестве, достаточном для придания сердечнику устойчивости к воздействию влаги, температуры и другим внешним факторам. Количество связующего, набираемого сердечником, может регулироваться степенью сжатия ствола в фильере или устройстве нанесения периодического профиля, а содержание связующего по всему стержню может регулироваться длиной фильеры. При этом, поскольку сердечник изначально сухой, то в нем отсутствуют изломы и сжатия, которые могут возникать при протягивании скрученного сердечника через ванну пропитки, кроме того, уменьшение количества компаунда (связующего) в сердечнике повышает процент волокон к общей массе конечного продукта, что увеличивает модуль упругости.

Как сердечник, так и внешний слой могут быть изготовлены из стекловолокна (самый распространенный материал на сегодня) и/или базальтового волокна, и/или углеволокна, и/или арамидного волокна, и/или их комбинации. Скручивание нитей ровинга с числом кручений от 1 и более на 1 м длины дополнительно улучшает прочностные характеристики сердечника.

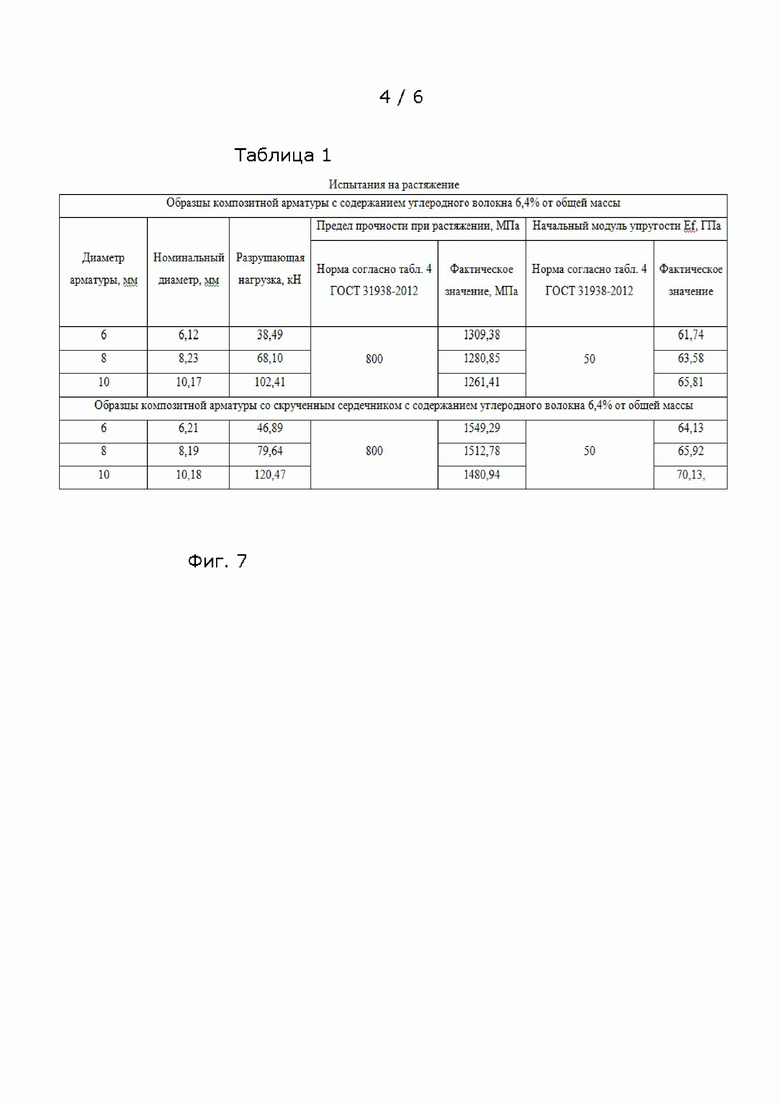

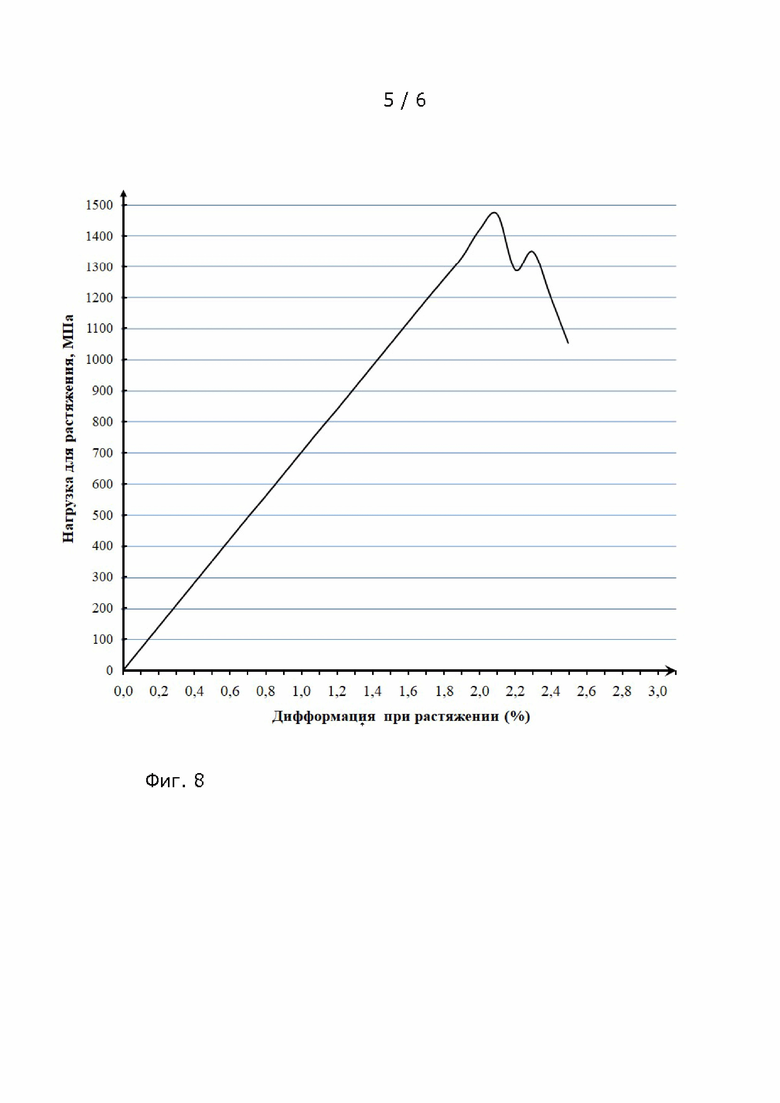

Заявителем проведены испытания композитного стержня, изготовленного согласно заявленному изобретению, результаты которых показаны в таблице 1 (фиг. 7), где показаны увеличение модуля упругости композитного стержня, изготовленной согласно заявленному способу и увеличение прочности при растяжении; на графике 1 показаны деформации при растяжении в зависимости от нагрузки (фиг. 8).

Сущность заявленного изобретения поясняется рисунком:

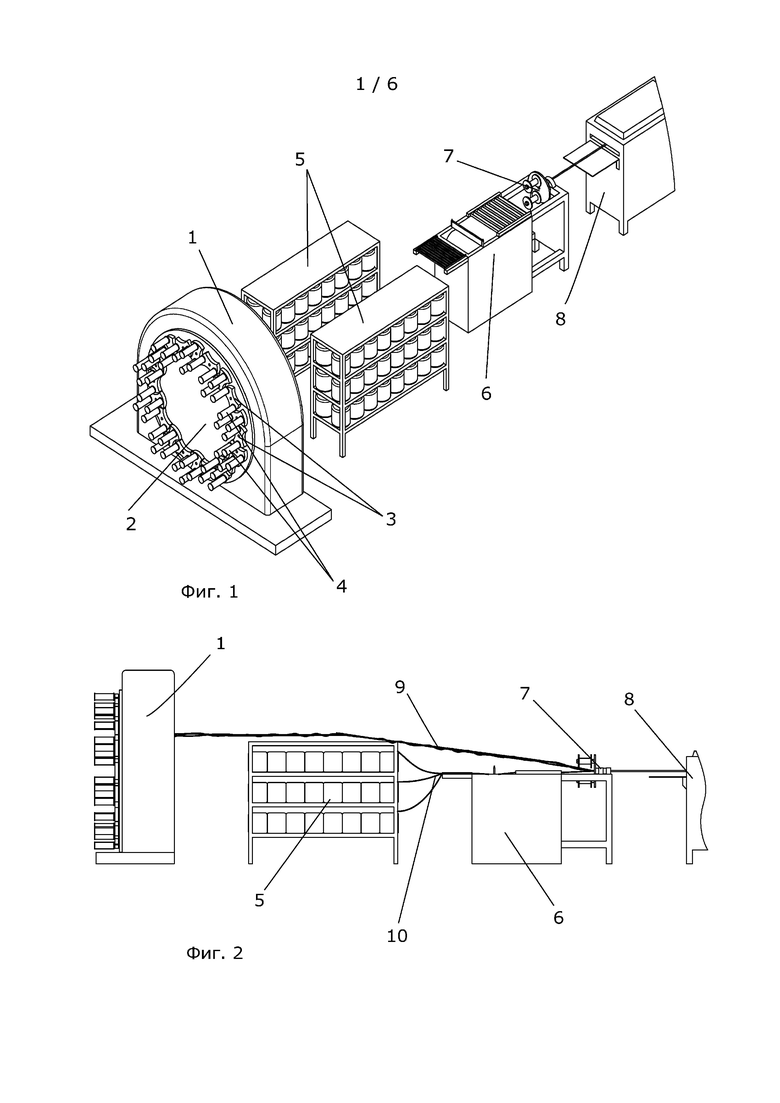

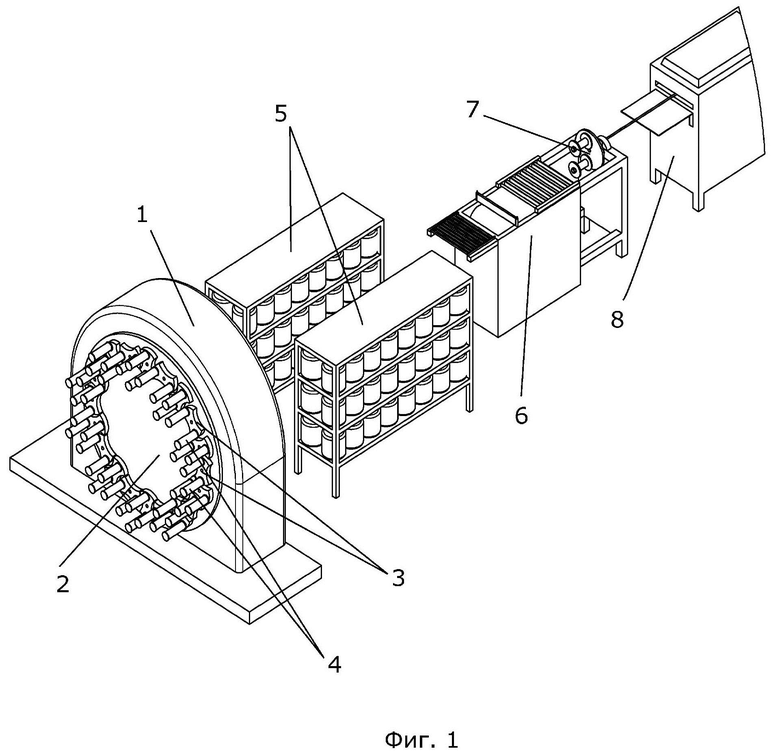

Ни фиг. 1 показан участок технологической линии с блоком формирования сердечника в аксонометрии;

Ни фиг. 2 показан вид сбоку на участок технологической линии с вертикально ориентированным блоком формирования сердечника;

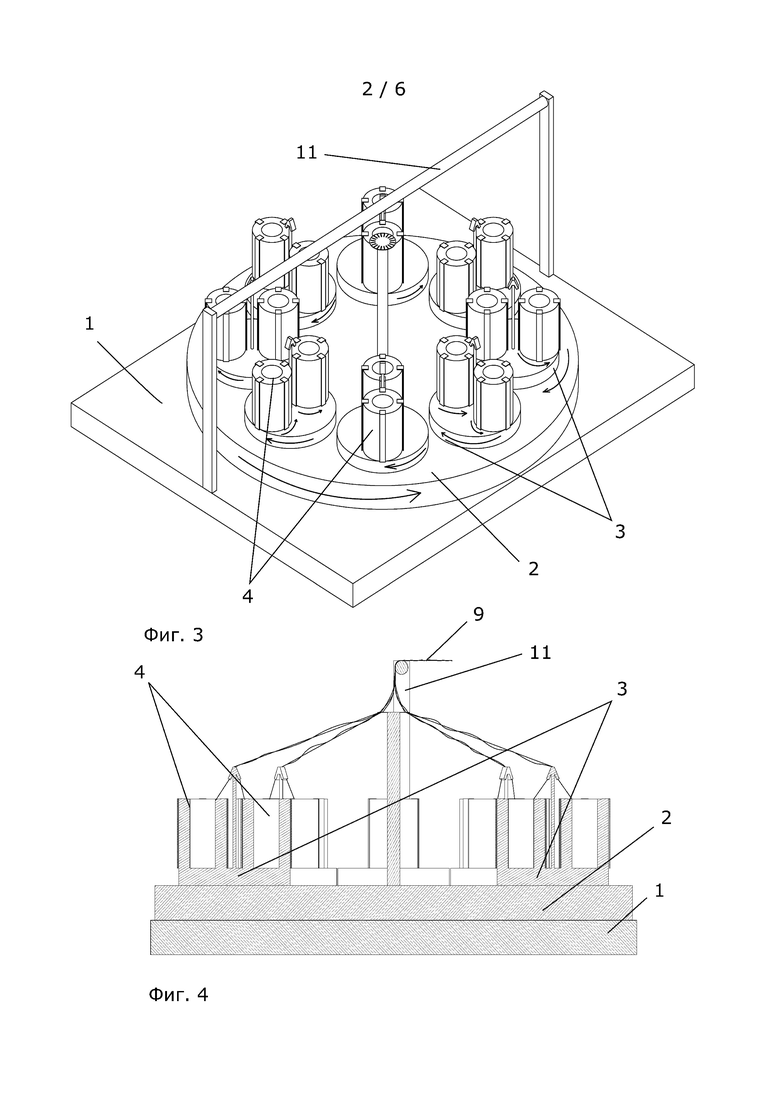

Ни фиг. 3 показан горизонтально ориентированный блоком формирования сердечника в аксонометрии;

Ни фиг. 4 показан горизонтально ориентированный блоком формирования сердечника вид сбоку;

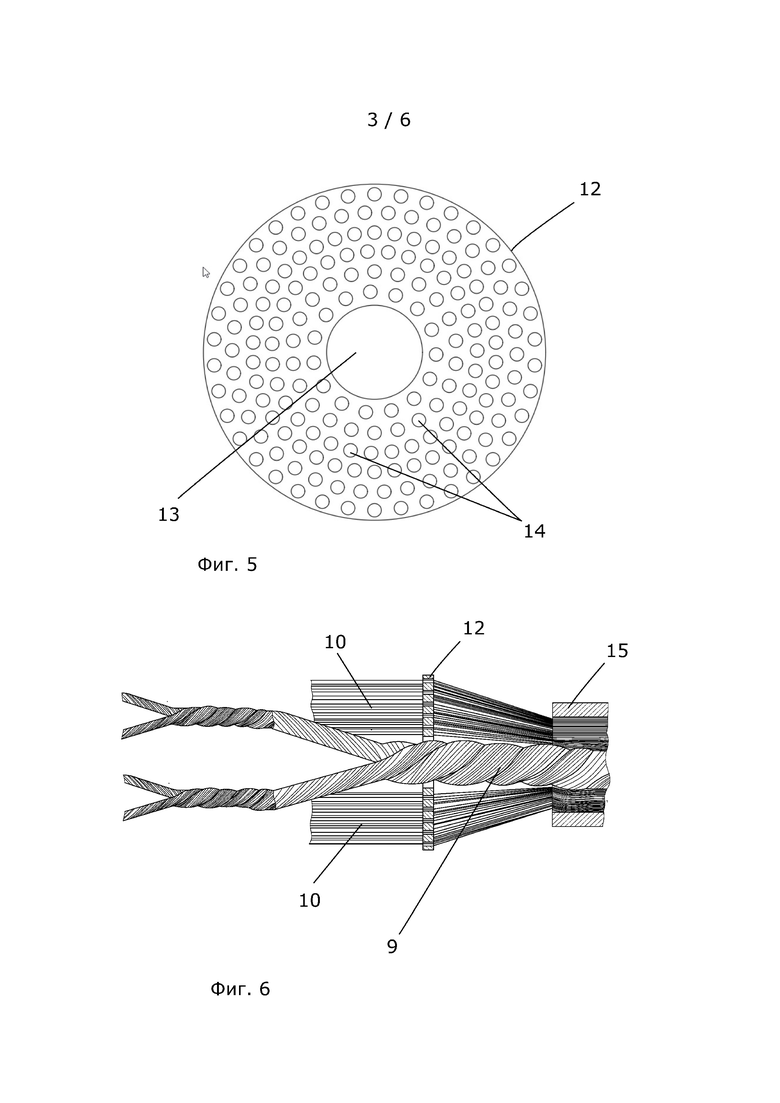

Ни фиг. 5 показан сепаратор;

Ни фиг. 6 показан узел формирования ствола-заготовки с сепаратором и фильером в момент формирования ствола-заготовки из сердечника и внешнего слоя.

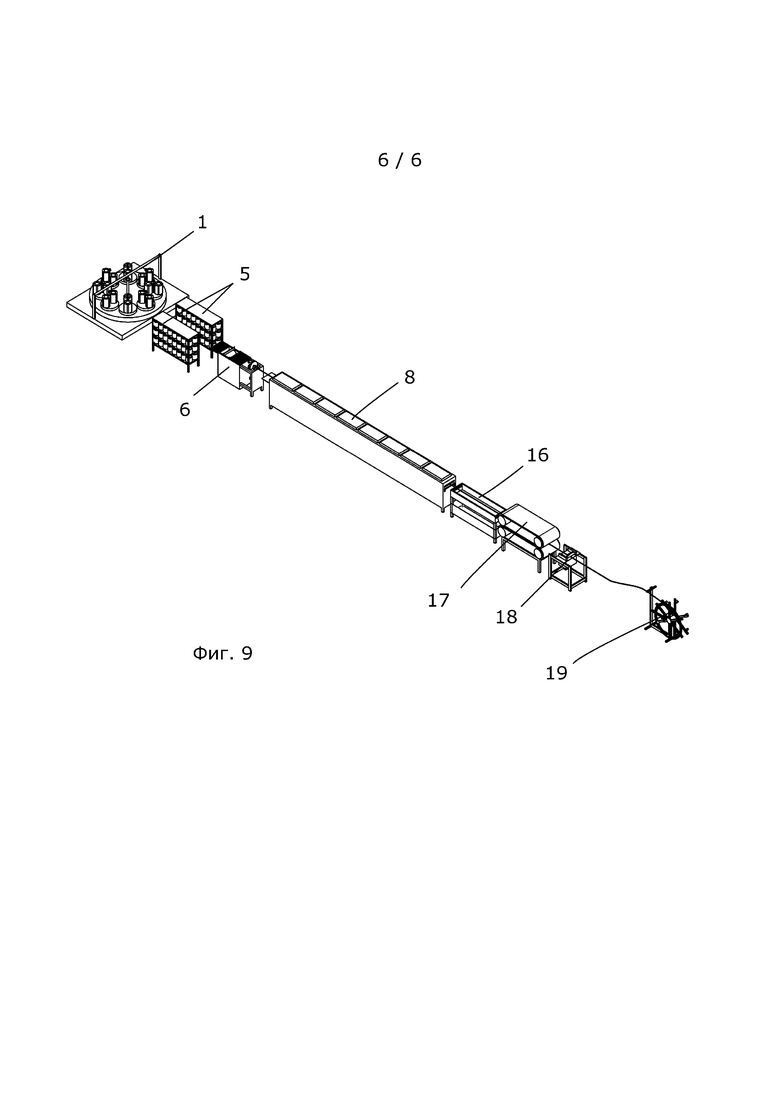

Ни фиг. 9 показана технологическая линия для производства композитного стержня.

Технологическая линия содержит блок 1 формирования сердечника, состоящий из барабана 2, с установленными на нем маховиками 3, с установленными на маховиках катушками (бобинами) 4; шпулярники 5, ванну пропитки 6; узел 7 формирования ствола-заготовки; камеру полимеризации 8; блок охлаждения 16, тянущий узел 17, отрезное устройство 18 и бухтонамотчик 19.

Особенностью технологической линии является введение специального блока 1 формирования сердечника и возможность протягивания сердечника 9 над ванной пропитки 6, а прямых нитей 10 для формирования внешнего слоя, через ванну пропитки 6. Количество катушек (бобин) 4 на маховиках 3 может быть 1 и более. Катушки (бобины) 4 устанавливаются на маховиках в соответствующие средства крепления (на чертежах не показаны).

Представленная на чертежах конструкция блока 1 формирования сердечника предназначена для катушек (бобин) 4 нитей ровинга с внешним размотом, при этом, возможно исполнение конструкции блока 1 формирования сердечника для катушек (бобин) 4 нитей ровинга с внутренним размотом. При этом, блок 1 формирования сердечника может быть ориентирован горизонтально, как это показано на фиг. 3 и 4. В этом случае блок 1 формирования сердечника дополнительно содержит узел перенаправления 11 сердечника 9 в горизонтальное положение, преимущественно представляющий собой П-образную стойку. Узел 7 формирования ствола-заготовки содержит сепаратор 12 с центральным широким отверстием 13 для протягивания сердечника 9 и множеством мелких (узких) отверстий 14 для протягивания прямых нитей 10 для формирования внешнего слоя, фильер 15 или устройство нанесения периодического профиля (на чертежах не показано).

Сердечник преимущественно состоит из углеродного волокна, масса углеродного волокна, его содержание составляет от 5 до 10 % от общей массы готового композитного стержня. Наличие в сердечнике 9 углеродных волокон придает изделию дополнительную прочность, при этом, содержание углеродных волокон более 10 % от общей массы готового композитного стержня является нецелесообразным, поскольку дает незначительное улучшение физико-технических характеристик, но значительно повышает стоимость материала и конечного продукта. Число кручений нитей в сердечнике на 1 м длины может быть от 1 до 200.

Вокруг ствола композитного стержня может быть сформирована оплетка из равномерно переплетенных нитей.

В качестве связующего (компаунда) используется, например, любая эпоксидная композиция горячего отверждения с любым отвердителем, пригодным для использования при производстве композитного стержня или арматуры. Проходя через камеру полимеризации 8, в которой при температуре 150-350°С в зависимости от диаметра ствола-заготовки происходит полимеризация и затвердевание полимерного связующего и спекание внешнего слоя и сердечника.

Заявленным способом можно изготавливать анкерные шахтные крепи, применяющиеся для крепления кровли и бортов подготовительных и капитальных горных выработок шахт и рудников, композитную арматуру, широко применяемую в строительстве, гибкие связи для закрепления утепляющего материала на фасадах зданий и соединения облицовочной части стены с несущей.

Гнутые элементы, изготовленные заявленным способом, будут иметь высокие физико-механические свойства, в частности, в местах перегиба.

Из композитных стержней, изготовленных данным способом, может быть выполнена армирующая сетка для армирования бетонных конструкций, а сами стержни могут использоваться в качестве сердечника в электрических кабелях, а так же в других сферах, где необходимы стрежни высокой жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитный стержень | 2023 |

|

RU2825906C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| ЛИНИЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2838275C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2837067C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| УСТРОЙСТВО И СПОСОБ СПИРАЛЬНОЙ ОБМОТКИ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2018 |

|

RU2693979C1 |

| Блок формирования периодического профиля композитной арматуры | 2021 |

|

RU2765930C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

Изобретение относится к способу производства неметаллического композитного стержня. Техническим результатом является повышение прочностных характеристик композитного стержня на осевое растяжение разрыв и изгиб. Технический результат достигается способом изготовления композитного стержня, который включает протягивание, пропитку связующим, формирование ствола композитного стержня из сердечника и внешнего слоя, высокотемпературную полимеризацию, охлаждение и резку. При этом сердечник формируется посредством устройства, размещенного перед шпулярниками или на одной линии с ними и представляющего собой выполненный с возможностью вращения барабан, на который по кругу установлены с возможностью вращения маховики с закрепленными на каждом из них по меньшей мере двумя катушками, выполненными с возможностью вращения. При вращении маховиков нити ровинга с катушек сплетаются в жгуты, а при вращении барабана жгуты переплетаются между собой и формируют сердечник. Прямые нити ровинга протягивают со шпулярников через блок пропитки связующим, а сердечник протягивают над емкостью со связующим, далее потоки сердечника протягиваются через фильеру или устройство нанесения периодического профиля, где посредством сжатия вокруг сердечника формируется внешний слой из нескольких слоев прямых нитей. При сжатии часть связующего проникает внутрь сердечника, таким образом происходит формирование цельного ствола-заготовки, после чего цельный ствол-заготовка поступает в камеру полимеризации. 2 з.п. ф-лы, 8 ил., 1 табл.

1. Способ изготовления композитного стержня, включающий протягивание, пропитку связующим, формирование ствола, композитного стержня из сердечника и внешнего слоя, высокотемпературную полимеризацию, охлаждение и резку, отличающийся тем, что сердечник формируется посредством введенного в технологическую линию дополнительного устройства, размещенного перед шпулярниками или на одной линии с ними и представляющего собой выполненный с возможностью вращения барабан, на который по кругу установлены с возможностью вращения маховики с закрепленными на каждом из них по меньшей мере двумя катушками-бобинами, выполненными с возможностью вращения, при вращении маховиков нити ровинга с катушек-бобин сплетаются в жгуты, а при вращении барабана жгуты переплетаются между собой и формируют сердечник, прямые нити ровинга протягивают со шпулярников через блок пропитки связующим, а сердечник протягивают над емкостью со связующим, далее потоки сердечника протягиваются через фильеру или устройство нанесения периодического профиля, где посредством сжатия вокруг сердечника формируется внешний слой из нескольких слоев прямых нитей, при сжатии часть связующего проникает внутрь сердечника, таким образом происходит формирование цельного ствола-заготовки, после чего цельный ствол-заготовка поступает в камеру полимеризации.

2. Способ изготовления композитного стержня по п. 1, отличающийся тем, что потоки сердечника и прямых нитей протягивают через сепаратор, установленный перед фильерой или устройством нанесения периодического профиля и выполненный в виде пластины с широким центральным отверстием и множеством размещенных вокруг него узких отверстий, при этом поток сердечника протягивается через широкое отверстие для его центрования, а потоки прямых нитей через равноудаленные от центра узкие отверстия.

3. Способ изготовления композитного стержня по п. 1, отличающийся тем, что при вращении катушек-бобин, установленных на маховиках, нити ровинга скручиваются с числом кручений от 1 и более на 1 м длины.

| Станок для насекания напильников | 1960 |

|

SU134966A1 |

| Автомат для сортировки цилиндрических деталей по диаметру | 1947 |

|

SU82247A1 |

| KR 101602160 B1, 10.03.2016 | |||

| WO 2016198464 A1, 15.12.2016 | |||

| ПЛЕТЕЛЬНАЯ ВОСЬМИВОБИННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КАНАТОВ | 0 |

|

SU348016A1 |

Авторы

Даты

2024-07-01—Публикация

2023-12-22—Подача