Изобретение относится к строительству и к производству строительных материалов, в частности к неметаллическим композитным стержням, анкерам, применяемым для армирования связующих сред для термоизоляционных стеновых конструкций, монолитных бетонных и сборных конструкций при строительстве зданий и сооружений, а также для крепления кровли и бортов подготовительных и капитальных горных выработок шахт и рудников, также может быть использовано как сердечник для придания электрическим кабелям дополнительной жесткости.

По патенту RU 2194135 известна арматура стеклопластиковая, содержащая несущий стержень из высокопрочного полимерного материала и обмотку с уступами, которые выполнены в виде жгута нитей, пропитанных связующим и спирально нанесенных с натягом, равным 1/2 - 1/10 диаметра вдавливания жгута в поверхность несущего стержня, причем диаметр навивки жгута составляет до 2d, где d - диаметр несущего стержня, при этом стержень может быть снабжен вторым жгутом нитей с противоположным направлением навивки первому, а также может быть выполнен со спиральными канавками, чередующимися с уступами.

Недостатком такой арматуры является низкая прочность на разрыв и изгиб изделия, поскольку силовой стержень в известном техническом решении представляет собой, по сути, готовый однослойный несущий ствол композитной арматуры, для которого требуется дополнительное армирование для увеличения прочности.

По патенту RU 2755343 известна композитная арматура, состоящая из сердцевины, представляющей собой несколько стволов равномерно натянутых скрученных отдельных нитей стеклянного ровинга и образующих силовой стержень, который находится в оболочке из полимерного композитного материала, представляющего собой смесь коллоидного раствора из эпоксидной смолы и углеродных нанотрубок, отвердителя, ускорителя, пластификатора, композитная арматура содержит оплетку. Элементы конструкции соединены посредством высокотемпературной полимеризации.

Недостатками известной композитной арматуры являются сложность ее процесса производства, поскольку для придания изделию необходимых прочностных свойств в процессе изготовления требуется использование мощного тянущего устройства, с усилием натяжения 50-1500 кг, кроме того, несколько отдельных сердечников из скрученных отдельных нитей стеклянного ровинга не образуют единого силового стержня, следовательно, для придания изделию необходимых прочностных свойств требуется использование сложной в производстве особой наномодифицированной полимерной матрицы.

Наиболее близкой к заявленному техническому решению является известная по патенту RU 134966 композитная стеклопластиковая арматура из пропитанного полимерным связующим стекловолокна, содержащая несущий стержень с сердечником из жгута стекловолоконного ровинга и спиральную обмотку, где несущий стержень содержит сердечник из скрученного жгута стекловолоконного ровинга с числом кручений от 0,1 до 50 на 1 м длины, в диапазоне диаметров сердечника от 2 до 6 мм при диапазоне диаметров несущего стержня от 3 до 24 мм, с количеством скрученных жгутов стекловолоконного ровинга в сердечнике от 1 до 5, с правым или левым направлением скручивания сердечника, несущий стержень изготовлен из скрученного вокруг центральной оси пучка нитей стекловолоконного ровинга, с числом кручений от 0,1 до 100 на 1 м длины, в диапазоне диаметров от 2 до 24 мм, с правым или левым направлением скручивания.

Недостатком такой арматуры является низкая прочность на разрыв и изгиб изделия.

Техническим результатом заявленного изобретения является повышение прочностных характеристик изделия.

Технический результат достигается тем, что в композитном стержне, содержащем соединенные между собой посредством высокотемпературной полимеризации внешний слой, изготовленный из нитей ровинга, и расположенный внутри несущего внешнего слоя сердечник, согласно изобретению, сердечник выполнен из 2-х и более скрученных между собой жгутов, каждый из которых образован из 2-х и более скрученных между собой отдельных нитей ровинга, при этом внешний слой выполнен из 1-го и более слоев прямых нитей ровинга, подвергнутых предварительной пропитке связующим.

Нити изготовлены из стеклянного и углеродного ровинга, масса углеродного ровинга составляет от 5 до 10% от общей массы готового композитного стержня.

Сердечник подвергнут предварительной пропитке связующим.

Изготовление композитного стержня, согласно заявленному изобретению, позволяет, как и в наиболее близком аналоге, создать двухслойную структуру, при этом выполнение сердечника из 2-х и более скрученных между собой жгутов, каждый из которых образован из 2-х и более скрученных между собой отдельных нитей, позволяет обеспечить более высокую плотность стержня за счет сжатия, что увеличивает модуль упругости.

Поскольку сердечник сформирован из жгутов скрученных нитей, все нити в сердечнике полимеризуются в преднатянутом состоянии, что увеличивает прочностные характеристики на разрыв.

Внешний слой, выполненный из прямых, пропитанных связующим нитей ровинга, после процедуры высокотемпературной полимеризации обеспечивает целостность готового композитного стержня, при этом высокие прочностные характеристики сердечника позволяют использовать для формирования внешнего слоя прямые, а не скрученные нити без ухудшения прочностных характеристик композитного стержня.

Если сердечник не подвергнут предварительной пропитке связующим, то он будет впитывать излишки компаунда от прямых волокон, образующих внешний слой, таким образом, степень пропитки всего стержня будет регулироваться только степенью пропитки прямых волокон, образующих внешний слой. Предварительно непропитанный сердечник после полимеризации сохраняет большую гибкость, а внешний слой при этом выполняет защитную и формообразующую функции.

Композитный стержень может изготавливаться как из стеклянного ровинга, так и из комбинации из стеклянного ровинга и углеродных волокон. Увеличение содержания углеродных волокон более 10% дает незначительное улучшение физико-технических характеристик, но значительно повышает стоимость материала и конечного продукта. Углеродные волокна могут содержаться как в сердечнике, так и во внешнем слое.

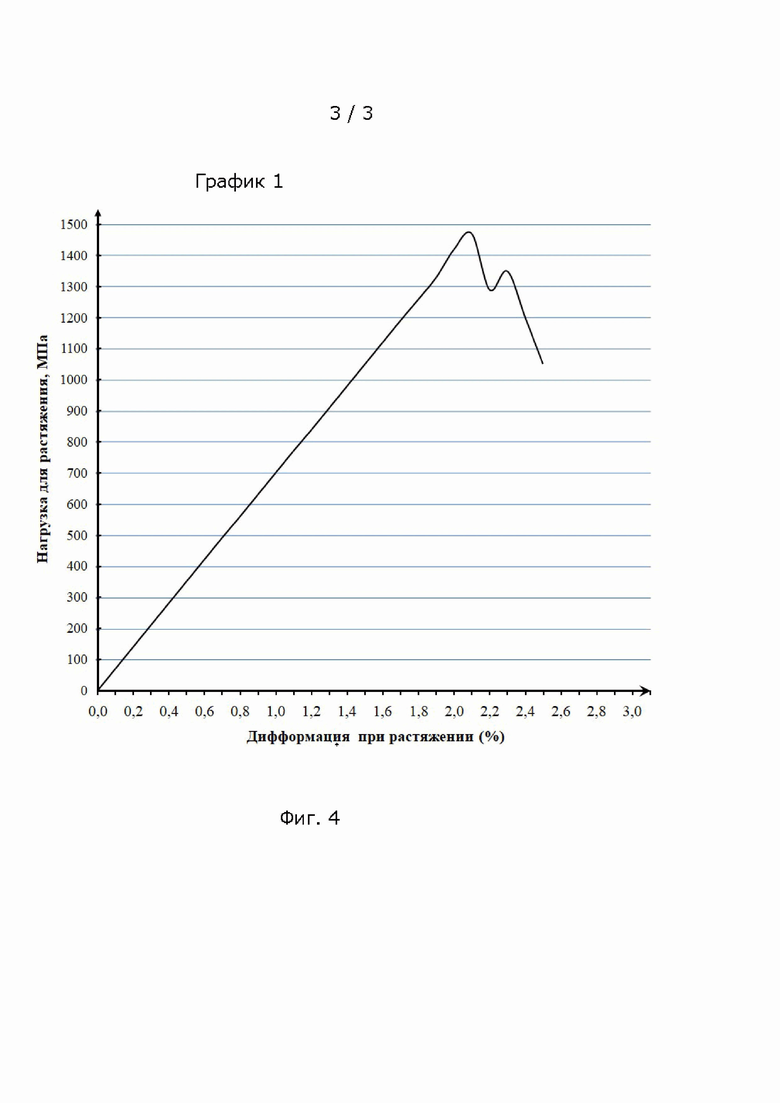

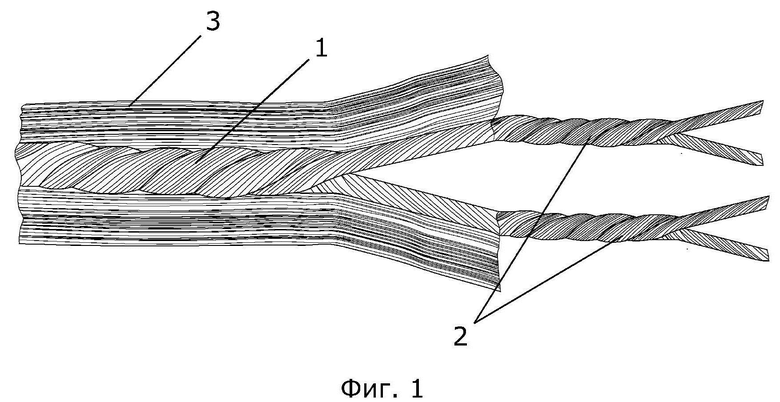

Заявителем проведены испытания композитного стержня, изготовленного согласно заявленному изобретению, результаты которых показаны в таблице 1 (фиг. 3) и на графике 1 (фиг. 4). В таблице на фиг. 3 доказано улучшение 2-х прочностных характеристик, а именно повышение модуля упругости и улучшенные прочностные характеристики на осевое растяжение.

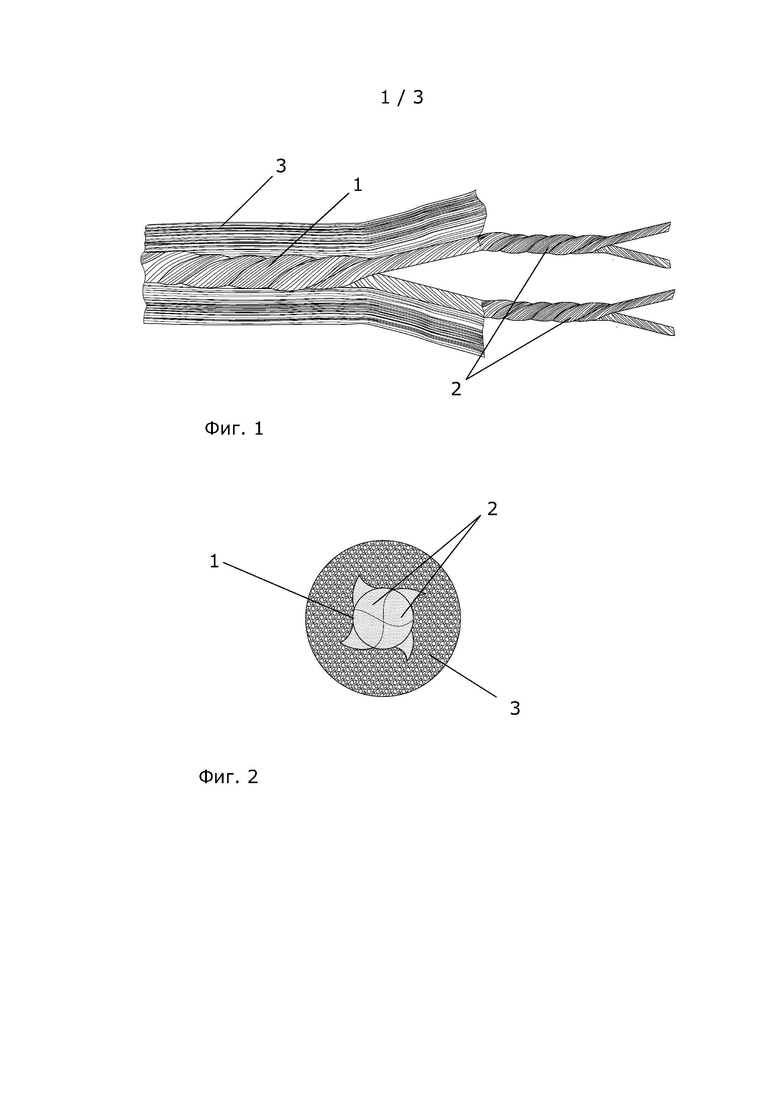

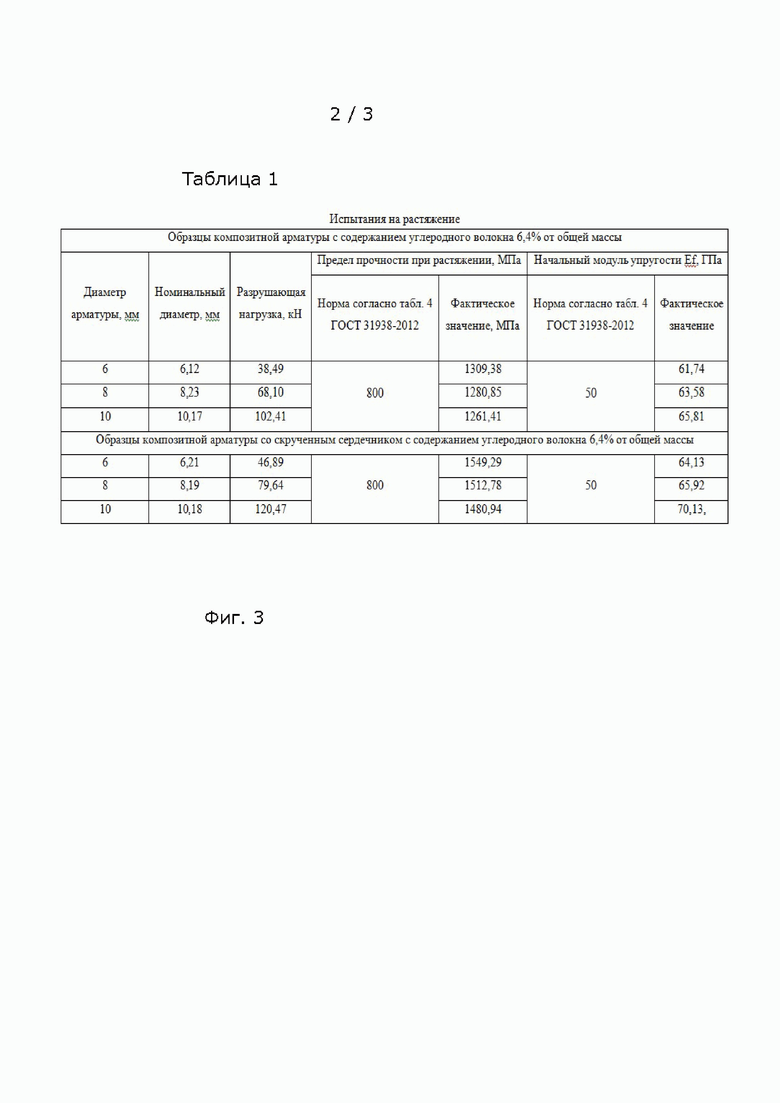

Сущность заявленного изобретения поясняется рисунком:

На фиг. 1 схематично показан композитный стержень в процессе формирования слоев.

На фиг. 2 схематично показан композитный стержень в разрезе.

Композитный стержень содержит сердечник 1, состоящий из скрученных между собой жгутов 2, образованных из 2-х и более скрученных между собой отдельных нитей, внешний слой 3 выполнен из одного и более слоев прямых нитей ровинга.

Композитный стержень изготавливается на технологической линии, включающей обычный набор узлов, в частности, шпулярники для размещения на них катушек ровинга, блок пропитки и отжима, камеру полимеризации, блок охлаждения, тянущий узел, отрезное устройство и бухтонамотчик, однако для производства заявленного композитного стержня в технологическую линию введен сепаратор для направления, разделения потоков нитей и центрования сердечника, фильера для формирования несущего стержня и регулировки степени пропитки волокон связующим, а также размещенное перед шпулярниками на одной линии с ними дополнительное устройство (блок) формирования сердечника, представляющее собой выполненный с возможностью вращения барабан, который содержит множество горизонтальных катушек нитей ровинга, установленных в количестве 1 и более штук на маховиках, закрепленных на барабане и выполненных с возможностью вращения. При вращении маховиков нити с установленными на них катушками скручиваются между собой и формируют жгуты, которые, в свою очередь, скручиваются между собой посредством вращения барабана. Маховики и барабан выполнены с возможностью вращения в разные стороны. Таким образом, формируется сердечник 1, который протягивается по технологической линии, минуя блок пропитки с ваннами связующего. Прямые нити ровинга 3 протягиваются непосредственно со шпулярников и проходят через блок пропитки и отжима, пропитываясь связующим. Формирование целостного/несущего стержня в единый ствол может осуществляется либо в фильере после узла пропитки, либо в узле формирования периодического профиля.

Вокруг ствола композитного стержня может быть сформирована оплетка из равномерно переплетенных нитей и/или поверхностный или вдавленный периодический профиль за счет установки в технологической линии устройства формирования периодического профиля (намотка ребра), а также на поверхности стержня может быть сформировано песчаное покрытие.

Как сердечник, так и внешний слой могут быть изготовлены из нитей стеклоровинга и/или базальтового ровинга, и/или арамидного волокна, углеволокна, или их комбинации. Отдельные нити, входящие в состав жгутов 2, из которых сформирован сердечник 1, могут быть предварительно скручены с числом кручений 2 и более на 1 м длины, с правым или левым направлением скручивания.

Из композитного стержня можно изготавливать анкерные шахтные крепи, применяющиеся для крепления кровли и бортов подготовительных и капитальных горных выработок шахт и рудников. Композитный стержень может использоваться в качестве композитной арматуры, широко применяющейся в строительстве. Из композитного стержня может быть выполнена армирующая сетка для армирования бетонных конструкций.

Композитный стержень может быть использован как гибкие связи для закрепления утепляющего материала на фасадах зданий и соединения облицовочной части стены с несущей.

Гнутые элементы, выполненные из данного стержня, будут иметь высокие физико-механические свойства, в частности, в местах перегиба.

Композитный стержень может использоваться в качестве сердечника в электрических кабелях для увеличения их жесткости, а также в других областях техники, где необходимы стрежни высокой прочности и жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитного стержня | 2023 |

|

RU2822110C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| КОМБИНИРОВАННЫЙ МЕТАЛЛОВОЛОКОННЫЙ КАНАТ | 2023 |

|

RU2818634C1 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| УСТРОЙСТВО И СПОСОБ СПИРАЛЬНОЙ ОБМОТКИ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2018 |

|

RU2693979C1 |

Изобретение относится к строительству и к производству строительных материалов, в частности к неметаллическим композитным стержням. Технический результат - повышение прочностных характеристик изделия. Композитный стержень содержит соединенные между собой посредством высокотемпературной полимеризации внешний слой, изготовленный из нитей ровинга, и расположенный внутри несущего внешнего слоя сердечник. Сердечник выполнен из 2-х и более скрученных между собой жгутов, каждый из которых образован из 2-х и более скрученных между собой отдельных нитей ровинга. Внешний слой выполнен из 1-го и более слоев прямых нитей ровинга, подвергнутых предварительной пропитке связующим. Нити изготовлены из стеклянного и углеродного ровинга, масса углеродного ровинга составляет от 5 до 10% от общей массы готового композитного стержня. Сердечник подвергнут предварительной пропитке связующим. 2 з.п. ф-лы, 4 ил.

1. Композитный стержень, содержащий соединенные между собой посредством высокотемпературной полимеризации внешний слой, изготовленный из нитей ровинга, и расположенный внутри несущего внешнего слоя сердечник, отличающийся тем, что сердечник выполнен из 2-х и более скрученных между собой жгутов, каждый из которых образован из 2-х и более скрученных между собой отдельных нитей ровинга, при этом внешний слой выполнен из 1-го и более слоев прямых нитей ровинга, подвергнутых предварительной пропитке связующим.

2. Композитный стержень по п. 1, отличающийся тем, что нити изготовлены из стеклянного и углеродного ровинга, масса углеродного ровинга составляет от 5 до 10% от общей массы готового композитного стержня.

3. Композитный стержень по п. 1, отличающийся тем, что сердечник подвергнут предварительной пропитке связующим.

| Станок для насекания напильников | 1960 |

|

SU134966A1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| US 11820709 B2, 21.11.2023 | |||

| US 4876143 A1, 24.10.1989 | |||

| Пултрузионная установка для изготовления стержней из полимерных композиционных материалов | 2022 |

|

RU2795809C1 |

| Технологическая линия для изготовления арматуры из композитных материалов | 2020 |

|

RU2770724C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2620804C1 |

Авторы

Даты

2024-09-02—Публикация

2023-12-22—Подача