ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области машиностроения, в частности к конструктивным элементам станков.

УРОВЕНЬ ТЕХНИКИ

В большинстве известных станков направляющие крепятся с использованием болтов. Для этого в станине станка сверлится отверстия, выполняется резьба, к ним в последующем прикручивается направляющая скольжения или качения. В некоторых случаях могут использоваться такие элементы крепления, как гайки, шайбы и прокладки.

Другой вариант крепления направляющих основывается на использовании болтов и гаек. Для этого в станине станка сверлится отверстие, в которое устанавливается направляющая. Болты пропускаются через отверстия в направляющей и затягиваются гайками с другой стороны станины. В некоторых случаях могут использоваться такие элементы крепления, как шайбы и прокладки.

Из уровня техники известны способы изготовления станин с накладными направляющими. Т.к. чугун, применяемый для литья станин, имеет серьезные ограничения по твердости направляющих поверхностей и дополнительно имеются ограничения по наличию внутренних температурных напряжений, повышение твердости, направляющих скольжения возможно только с помощью применения накладных направляющих. В технике известны различные способы закрепления таких направляющих: болтовое крепление, кулачковое крепление, клиновое, клеевое и заклепочное.

Известен конструктивный элемент станка, раскрытый в RU 2697748 C2, опубликованном 19.08.2019. Изобретение относится к конструктивному элементу станка (варианты). Элемент станка по первому варианту содержит компонент А, выполненный из материала, полученного послойным нанесением аддитивным методом, который полностью или частично охватывает компонент Б. Элемент Б включает наполнитель и связующее. Поверхность компонента А, контактирующая с компонентом Б, выполнена с неровностями. Компоненты А и Б соединены между собой неразъемным образом посредством связующего, входящего в состав компонента Б. В конструктивном элементе станка по второму варианту оболочка выполнена составной из частей, соединенных между собой посредством неразъемного соединения замкового типа. Поверхность оболочки, контактирующая с компонентом Б, выполнена с неровностями, наполнитель компонента Б выполнен в виде твердых фрагментов, соприкасающихся между собой, а оболочка и компонент Б соединены между собой неразъемным образом посредством связующего, входящего в состав компонента Б. В элементе станка по третьему варианту компонент Б выполнен в виде полимербетона, размещенного в полости компонента А и включающего в себя наполнитель и связующее. Поверхность компонента А, контактирующая с компонентом Б, выполнена с неровностями, а на компоненте А зафиксированы закладные детали для крепления направляющих или опор станка, контактирующие с компонентом Б

Недостатком изобретения является необходимость установки направляющих с применением специальной оснастки, требующей точной фиксации направляющих при изготовлении полимерной станины в процессе полимеризации полимербетона, что сильно ограничивает универсальность метода крепления.

Также из уровня техники известна станина для станков сверлильно-фрезерно-расточной группы, раскрытая в RU 131329 U1, опубликованном 20.08.2013. Полезная модель относится к машиностроению. Технически достижимый результат - повышение эффективности и надежности работы станка. Это достигается тем, что в станине для станков сверлильно-фрезерно-расточной группы, состоящей из корпусных базовых деталей, она выполнена протяженной, коробчатого типа с горизонтальными направляющими, а материалом для станины, удовлетворяющим условиям стабильности размеров, жесткости и виброустойчивости, являются чугуны, например марки СЧ 15 и СЧ 21, а также низкоуглеродистые стали..

К недостаткам данного способа следует отнести то, что крепление направляющих предполагается внутрь обработанного паза, что не позволяет закрепить направляющие с высокой точностью, кроме того, для устранения коробления предполагается использование большего числа винтов с шагом равным высоте планки.

Из уровня техники известна станина из полимербетона, раскрытая в RU 220497, опубликовано 18.09.2023. Полезная модель относится к области машиностроения, а именно к деталям вибронагружённых металлорежущих станков механической лезвийной обработки, к их основаниям и станинам, изготавливаемым из полимербетона. Станина из полимербетона сформирована смесью на основе фурано- эпоксидной смолы и полиэтиленполиаминового отвердителя. Станина содержит закладные элементы для её сопряжения со станком, петли стальной арматуры, охваченные смесью и соединённые с закладными. Петли стальной арматуры расположены равномерно от края до края станины. Внутреннее пространство в каждой петле в любом направлении имеет размер не менее 50 мм. Обеспечиваются прочностные характеристики полимербетонных станин.

Недостатком данной полезной модели является низкая прочность соединения, так как накладные направляющие крепятся непосредственно через клеевое соединение с полимерной станиной, что снижает стойкость к ударным нагрузкам и снижает жесткость всей станины.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является применение комбинированной технологии крепления направляющих, которая позволит значительно увеличить жесткость и прочность станков, что приведет к увеличению их срока службы.

Техническим результатом изобретения является увеличение общей жесткости конструкции.

Указанный технический результат достигается за счет того, что способ установки направляющих на наклонную станину модульной несущей системы станка, включающий следующие этапы:

a) Предварительная обработка станины и направляющих;

b) Закалка направляющих;

c) Нанесение двухкомпонентной эпоксидной смолы ЭД-20 на заранее подготовленные и обезжиренные поверхности станины и направляющие;

d) Прижим направляющих к поверхности и зажим винтами не более 20 % от максимального момента затяжки;

e) Последующая продольная протяжка винтов с максимально допустимым моментом для конкретного типа резьбы;

f) Шлифовка закаленных направляющих.

Указанный технический результат достигается также за счет того, что на специально подготовленные поверхности станины методом фрезерования наносится специальная грубая регулярная шероховатость, а внутренняя поверхность направляющих скольжения имеет специальные борозды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

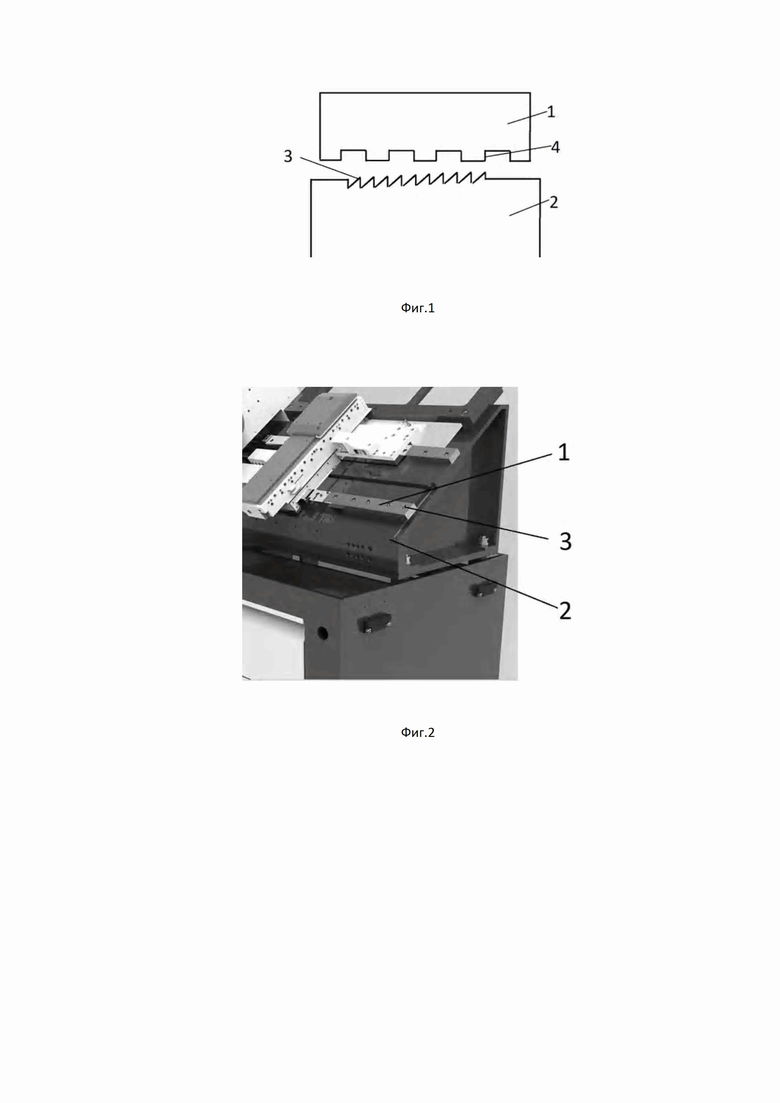

На фиг. 1 представлен продольный разрез места соединения направляющей со станиной.

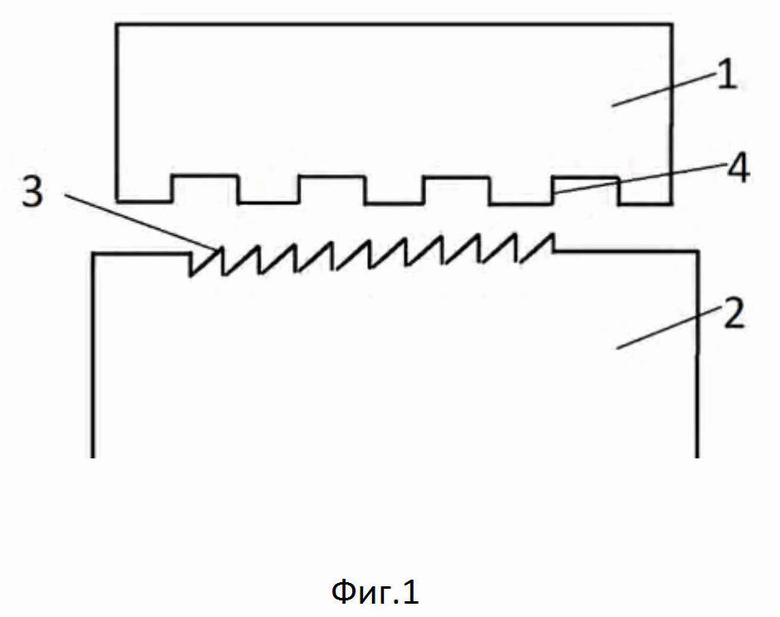

На фиг. 2 представлена схема крепления направляющих.

На фиг. 1, 2 обозначено: 1 - направляющая, 2 - станина, 3 - регулярная шероховатость, 4 - пазы на направляющей.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный способ установки направляющих на наклонную станину модульной несущей системы станка включает следующие этапы:

a) Предварительная обработка станины (2) и направляющих (1);

b) Закалка направляющих на высокую твердость.;

c) Нанесение двухкомпонентной эпоксидной смолы ЭД-20 на заранее подготовленные и обезжиренные поверхности станины и направляющие;

d) Прижим направляющих к поверхности и зажим винтами 20% от максимального момента затяжки;

e) Последующая продольная протяжка винтов с максимально допустимым моментом для конкретного типа резьбы;

f) Удаление выступившей из места соединения эпоксидной смолы;

g) Промазывание шляпок винтов эпоксидной смолой ЭД-20 и вклеивание изготовленных заглушек.

h) Выдержка 24 часа при комнатной температуре.

i) Шлифовка закаленных направляющих.

Технический результат достигается за счет того, что устройство, в котором крепление производится в соответствии с алгоритмом, описанным в заявляемом способе, включает в себя: направляющую (1), изготовленную из стали, на которой выполнены специальные борозды (2), станину (3), изготовленную из стали, на которую нанесена грубая регулярная шероховатость (4).

Предварительная обработка станины (2) и направляющих (1) практически не отличается от традиционных способов крепления за исключением незначительного увеличения объёмов фрезерных операций. Любой наборной фрезой путем подбора быстрой подачи выполняется последний проход по плоским поверхностям станины (2), на которую предполагается установка направляющих (1) для получения большой регулярной шероховатости поверхности. (При традиционных способах крепления поверхность фрезеруется с высокой чистотой). На нижней поверхности направляющих (1) выполняются пазы (4) шириной 1 мм глубиной 1 мм, например с помощью набора дисковых фрез на горизонтально фрезерном универсальном станке. (при традиционных способах поверхность выполняется гладкой). Закалка направляющих на высокую твердость. Нанесение двухкомпонентной эпоксидной смолы ЭД-20 на заранее подготовленную и обезжиренную поверхности станины (2) слоем 0,5 мм. Прижим обезжиренных направляющих (1) к поверхности станины (2) и зажим винтами 20% от максимального момента затяжки. Последующая продольная протяжка винтов с максимально допустимым моментом для конкретного типа резьбы. Удаление выступившей из места соединения эпоксидной смолы. Важной особенностью данной конструкции является тот факт, что толщина клеевого соединения получается минимальной за счет выдавливания излишков клея в продольные пазы (4) выполненные на направляющих. Обезжиривание, промазывание шляпок винтов эпоксидной смолой ЭД-20 и вклеивание изготовленных заглушек. Выдержка 24 часа при комнатной температуре. Шлифовка закаленных направляющих в размеры. Шлифовку проводить на небольших подачах во избежание чрезмерного нагрева направляющих (1) и исключения процесса размягчение эпоксидной смолы (не более 50-60°). Шлифовка необходима в данном случае для обеспечения строгого положения базовых поверхностей станины (2) и направляющих (1), а также для устранения возможных деформаций, которые могли появится на направляющих (1) после затяжки и полного отверждения эпоксидной смолы, кроме того операцией шлифования обеспечивается положение заглушек винтов установленных заподлицо с поверхностью направляющей (1).

Заявляемый способ установки направляющих на поверхность станины предусматривает объединение достоинств клеевого и болтового соединения и одновременное улучшение жесткости клеевого соединения за счет специального увеличения площади контакта клея с поверхностью станины и направляющих за счет изготовления продольных пазов и регулярной шероховатости на этих деталях. Изготовление пазов и регулярной шероховатости технически не сложно. При этом увеличивается прочность и жесткость соединения как следствие улучшаются динамические характеристики оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструктивный элемент станка | 2017 |

|

RU2697748C2 |

| СПОСОБ АНКЕРОВКИ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ В ПРОСВЕРЛЕННЫХ ОТВЕРСТИЯХ И КОМПОЗИЦИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1992 |

|

RU2094559C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| ФРЕЗЕРНО-РАСТОЧНОЙ СТАНОК | 2012 |

|

RU2523656C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2414500C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2021113C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| Клеевая композиция | 1990 |

|

SU1758062A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2021 |

|

RU2757862C1 |

| АНКЕР | 2003 |

|

RU2231645C1 |

Изобретение относится к области станкостроения, в частности к процессу установки направляющих на наклонную станину модульной несущей системы станка. Способ включает нанесение двухкомпонентной эпоксидной смолы ЭД-20 на заранее обезжиренные поверхности станины и закаленных направляющих, установку направляющих на станину и прижим направляющих к поверхности станины посредством винтов. При этом предварительно на поверхности станины, на которой устанавливаются направляющие, формируют регулярную шероховатость, а на поверхности направляющих, которые присоединяются к станине, формируют борозды, прижим направляющих к поверхности станины осуществляют с моментом затяжки винтов не более 20% от максимально допустимого момента, а затем проводят продольную протяжку винтов с максимально допустимым моментом для данного типа резьбы и шлифовку закаленных направляющих. Использование изобретения позволяет повысить надежность и точность установки направляющих. 2 ил.

Способ установки направляющих на наклонную станину модульной несущей системы станка, включающий нанесение двухкомпонентной эпоксидной смолы ЭД-20 на заранее обезжиренные поверхности станины и закаленных направляющих, установку направляющих на станину и прижим направляющих к поверхности станины посредством винтов, отличающийся тем, что предварительно на поверхности станины, на которой устанавливаются направляющие формируют регулярную шероховатость, а на поверхности направляющих, которые присоединяются к станине, формируют борозды, при этом прижим направляющих к поверхности станины осуществляют с моментом затяжки винтов не более 20% от максимально допустимого момента, а затем проводят продольную протяжку винтов с максимально допустимым моментом для данного типа резьбы и шлифовку закаленных направляющих.

| ГУСЕВ А.А | |||

| и др | |||

| "Технология машиностроения", М., изд | |||

| "Машиностроение", 1986, стр | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| СПОСОБ БЕЗДЕФОРМАЦИОННОЙ ФИКСАЦИИ ЗАГОТОВОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2021 |

|

RU2796031C1 |

| Устройство для крепления направляющих планок подвижного органа | 1989 |

|

SU1764930A1 |

| УСТРОЙСТВО ПРЕЦИЗИОННОГО ПЕРЕМЕЩЕНИЯ | 2013 |

|

RU2537363C2 |

| Станина станка | 1979 |

|

SU837730A1 |

| Глушитель-искрогаситель двигателя внутреннего сгорания | 1990 |

|

SU1789739A1 |

| US 2010092114 A1, 15.04.2010 | |||

| DE 102018208900 A1, 12.12.2019. | |||

Авторы

Даты

2024-07-03—Публикация

2023-11-27—Подача