Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к катализаторам. Более конкретно, оно относится к способу получения модифицированной подложки катализатора, к способу получения предшественника катализатора, к способу получения катализатора и к процессу синтеза углеводородов, в котором используют получаемый катализатор.

Предшествующий уровень техники настоящего изобретения

Синтез углеводородов из водорода и монооксида углерода в присутствии катализатора Фишера-Тропша общеизвестен как синтез Фишера-Тропша (ФТ). Синтез ФТ является частью процессов превращения газа в жидкости, угля в жидкости и биомассы в жидкости, в которых природный газ, уголь и биомассу, соответственно, обычно превращают посредством трехстадийного процесса в жидкие углеводороды. Три стадии процесса представляют собой, как правило, (i) производство синтез-газ (или «сингаза»), содержащего смесь водорода и монооксида углерода, из природного газа, угля или биомассы, соответственно, (ii) превращение сингаза в парафинистые углеводороды или синтетическую сырую нефть посредством синтеза ФТ и (iii) стадию гидрокрекинга или гидрообработки для превращения парафинистой синтетической сырой нефти в жидкие топлива для транспортных средств, такие как дизельное топливо, бензин, реактивное топливо, а также нафту.

Во время синтеза ФТ, описанного на стадии (ii) выше, сингаз в виде СО и Н2 приводят в контакт с катализатором синтеза ФТ при условиях синтеза ФТ для получения парафинистых углеводородов. Один тип катализатора, который часто используют при низкотемпературном синтезе ФТ (НТФТ), содержит активный компонент катализатора, такой как Со, на подложке катализатора, такой как оксид алюминия, диоксид кремния, диоксид титана, оксид магния или подобное.

Из практики известно загрязнение парафинистого углеводородного продукта, производимого во время синтеза ФТ, тонкодисперсными твердыми частицами, полученными из подложки, такой как оксид алюминия, и активного компонента катализатора, такого как Со. Это приводило к потере дорогостоящего активного компонента катализатора, а также засорению находящихся ниже по потоку процессов, описанных в (iii) выше, тонкодисперсными частицами подложки и активного компонента катализатора. Считается, что такое загрязнение парафинистого продукта является результатом одного или обоих условий: (а) растворение подложки катализатора во время водной пропитки подложки катализатора активным компонентом катализатора (во время получения катализатора), что может приводить к осаждению и покрытию основного материала подложки физически связанным аморфным слоем материала подложки, на который осаждается активный компонент катализатора. Данный аморфный слой недостаточно связан, и это приводит к перемещению и вымыванию тонкодисперсных частиц с высоким содержанием активного компонента катализатора во время синтеза ФТ; и (b) катализатор синтеза ФТ чувствителен к гидротермическому воздействию, которое характерно для практических условий синтеза ФТ. Такое гидротермическое воздействие на подверженный воздействию и незащищенный материал подложки будет приводить к загрязнению парафинистого углеводородного продукта тонкодисперсными твердыми частицами с высоким содержанием активного компонента катализатора.

Во всех документах WO 99/42214, WO 02/07883, WO 03/012008 и US 7365040 раскрывается модификация подложки катализатора синтеза ФТ при помощи модифицирующего компонента для снижения растворения подложки катализатора в водной среде, включая гидротермическое воздействие, благодаря чему снижается отрицательное влияние тонкодисперсных частиц с высоким содержанием активного компонента катализатора, загрязняющих парафинистый углеводородный продукт.

Во всех документах WO 99/42214, WO 02/07883 и US 7365040 раскрывается модификация подложки катализатора синтеза ФТ при помощи пропитки подложки модифицирующим компонентом, вводимым с органическим растворителем, таким как этанол. Присутствия воды специально избегают для того, чтобы предупредить растворение подложки в водной среде во время процесса модификации подложки.

В WO 2009/049280 раскрывается модификация подложки катализатора при помощи пропитки подложки модифицирующим компонентом, вводимым с водой. WO 2009/049280 не ограничивается получением катализаторов для ФТ и, соответственно, проблема, связанная с растворением подложки в водной среде, не играет такую важную роль в этом случае. Следует отметить, что в WO 2009/049280 на странице 17 раскрывают, что когда сравнивается использование воды с использованием безводного этанола во время пропитки подложки модифицирующим компонентом, получают более низкое содержание кремния на подложке при использовании воды. Это, соответственно, является недостатком, связанным с использованием воды в качестве жидкой среды для пропитки.

Наиболее неожиданно было обнаружено, что когда определенную смесь воды и органического растворителя использовали для пропитки модифицирующим компонентом подложки катализатора, это может приводить к более высокому количеству модифицирующего компонента, которое осаждается на подложку, по сравнению с тем, когда воду не использовали во время пропитки. Таким образом, это приводит к большему коэффициенту использования модифицирующего компонента. Это противоречит тому, что предполагается согласно идеям WO 2009/049280, изложенным выше, а именно тому, что использование воды вместо этанола в качестве жидкой среды для пропитки приводит к более низкому коэффициенту использования модифицирующего компонента. Данный более высокий коэффициент использования модифицирующего компонента приводил к большей загрузке модифицирующего компонента или, альтернативно, меньшим потерям модифицирующего компонента. Общеизвестно, что большая загрузка модифицирующего компонента приводит к меньшей растворимости подложки катализатора в воде. Неожиданным является то, что когда определенные количества воды использовали в жидкой среде для пропитки, это приводило к повышенной устойчивости к истиранию модифицированной подложки катализатора по сравнению с использованием только воды (и в некоторых случаях только этанола) в качестве жидкой среды для пропитки.

Подробное раскрытие настоящего изобретения

Согласно первому аспекту настоящего изобретения обеспечивается способ получения модифицированной подложки катализатора, причем способ включает

приведение в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки, причем жидкая среда для пропитки содержит смесь воды и органического жидкого растворителя для предшественника модифицирующего компонента, при этом смесь содержит менее 17% по объему воды с учетом всего объема жидкой среды для пропитки, а предшественник модифицирующего компонента содержит соединение модифицирующего компонента, выбранного из группы, состоящей из Si, Zr, Со, Ti, Cu, Zn, Mn, Ва, Ni, Al, Fe, V, Hf, Th, Ce, Та, W, La и смесей двух или более из них, посредством чего получают содержащий модифицирующий компонент материал подложки катализатора; и

необязательно прокаливание содержащего модифицирующий компонент материала подложки катализатора при температуре выше 100°С с получением модифицированной подложки катализатора.

Следует иметь в виду, что согласно одному варианту осуществления настоящего изобретения прокаливание выше 100°С содержащего модифицирующий компонент материала подложки катализатора не проводят для того, чтобы непрокаленный содержащий модифицирующий компонент материал подложки катализатора затем представлял собой модифицированную подложку катализатора. Другими словами, таким образом получают непрокаленную модифицированную подложку катализатора.

Согласно альтернативному варианту осуществления настоящего изобретения прокаливание выше 100°С содержащего модифицирующий компонент материала подложки катализатора проводят для обеспечения модифицированной подложки катализатора в виде прокаленной модифицированной подложки катализатора.

Согласно второму аспекту настоящего изобретения обеспечивается способ получения предшественника катализатора, причем способ включает

приведение в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки, причем жидкая среда для пропитки содержит смесь воды и органического жидкого растворителя для предшественника модифицирующего компонента, при этом смесь содержит менее 17% по объему воды с учетом всего объема жидкой среды для пропитки, а предшественник модифицирующего компонента содержит соединение модифицирующего компонента, выбранного из группы, состоящей из Si, Zr, Со, Ti, Cu, Zn, Mn, Ва, Ni, Al, Fe, V, Hf, Th, Ce, Та, W, La и смесей двух или более из них, посредством чего получают содержащий модифицирующий компонент материал подложки катализатора;

необязательно прокаливание содержащего модифицирующий компонент материала подложки катализатора при температуре выше 100°С с получением модифицированной подложки катализатора и

введение соединения предшественника активного компонента катализатора на и/или в (i) материал подложки катализатора перед приведением в контакт материала подложки катализатора с предшественником модифицирующего компонента; (ii) содержащий модифицирующий компонент материал подложки катализатора и/или (iii) модифицированную подложку катализатора, посредством чего получают предшественник катализатора.

Следует иметь в виду, что согласно одному варианту осуществления настоящего изобретения прокаливание выше 100°С содержащего модифицирующий компонент материала подложки катализатора не проводят для того, чтобы непрокаленный содержащий модифицирующий компонент материал подложки катализатора затем составлял модифицированную подложку катализатора. Другими словами, таким образом получают непрокаленную модифицированную подложку катализатора.

Согласно альтернативному и предпочтительному варианту осуществления настоящего изобретения прокаливание выше 100°С содержащего модифицирующий компонент материала подложки катализатора проводят для обеспечения модифицированной подложки катализатора в виде прокаленной модифицированной подложки катализатора.

Следует иметь в виду, что, если соединение предшественника активного компонента катализатора вводят на и/или в модифицированную подложку катализатора, оно может быть на и/или в непрокаленной модифицированной подложке катализатора или прокаленной модифицированной подложке катализатора. Предпочтительно активный компонент катализатора вводят на и/или в прокаленную модифицированную подложку катализатора.

Жидкая среда для пропитки

Жидкая среда для пропитки, таким образом, содержит менее 17% по объему воды. Предпочтительно, однако, чтобы жидкая среда для пропитки содержала менее 12% по объему воды; предпочтительно не более чем 10% по объему воды. Предпочтительно

пропитывающая жидкость содержит по меньшей мере 0,4% по объему воды, предпочтительно более 0,4% по объему воды, предпочтительно по меньшей мере 2,5% по объему воды, предпочтительно по меньшей мере 3% по объему воды.

Органический жидкий растворитель может содержать жидкое органическое соединение, которое содержит по меньшей мере один гетероатом, выбранный из кислорода или азота. Если гетероатомом является кислород, он может представлять собой часть кислородсодержащей группы, выбранной из спирта, кетона, альдегида, эфира, сложного эфира, гликоля, кислоты (включая органическую кислоту) и смеси двух или более из них. Предпочтительно кислородсодержащее жидкое органическое соединение представляет собой спирт, и предпочтительно он представляет собой С1-С10-спирт, предпочтительно С1-С3-спирт. Предпочтительно спирт содержит одну ОН-группу, и предпочтительно спирт представляет собой этанол. Альтернативно, кислородсодержащее жидкое органическое соединение можно выбирать из группы, состоящей из этилацетата и ацетона. Если гетероатомом является азот, азотсодержащее органическое соединение может представлять собой ацетонитрил. Органический жидкий растворитель может содержать смесь органических веществ, предпочтительно смесь таких органических веществ, описанных выше.

Согласно одному варианту осуществления настоящего изобретения органический жидкий растворитель может представлять собой полярный растворитель. Согласно одному варианту осуществления настоящего изобретения органический жидкий растворитель может характеризоваться точкой кипения не более 97°С, предпочтительно не более 80°С.

Материал подложки катализатора

Материал подложки катализатора, который контактирует с предшественником модифицирующего компонента, можно выбирать из группы, состоящей из предшественника подложки катализатора, который можно превратить в подложку катализатора путем его прокаливания, и подложки катализатора.

Когда материал подложки катализатора представляет собой предшественник подложки катализатора, он может быть соединением, которое при прокаливании превращается в подложку катализатора в виде оксида, предпочтительно оксида металла. Предпочтительно оксид металла представляет собой оксид металла, выбранного из группы, состоящей из Al, Si, Ti, Mg, Zr и Zn. Более конкретно, предшественник подложки катализатора может, таким образом, содержать соединение алюминия, которое при прокаливании превращается в один или более оксидов алюминия. Предпочтительно соединение алюминия представляет собой Al(ОН)3, такой как гиббсит и/или бейерит, и/или AlO(ОН), и более предпочтительно оно представляет собой бемит. Предшественник подложки катализатора может быть в форме частиц после введения предшественника модифицирующего компонента на и/или в предшественник подложки катализатора и перед его прокаливанием. Придание формы можно проводить, например, посредством сушки распылением. Перед приданием формы предшественнику подложки катализатора его можно частично высушить. Получаемый сформированный продукт можно затем подвергать прокаливанию выше 400°С. Данное прокаливание предпочтительно проводят перед введением соединения предшественника катализатора на и/или в сформированный продукт. Для достижения желаемого распределения частиц по размерам можно проводить разделение по крупности сформированного продукта в виде частиц, используя, например, циклоны или сита.

Однако материал подложки катализатора предпочтительно представляет собой подложку катализатора. Подложка катализатора, таким образом, может представлять собой любую подложку катализатора, подходящую для обеспечения на ней активного компонента катализатора или соединения предшественника активного компонента катализатора. Подложка катализатора предпочтительно подходит для использования в качестве подложки катализатора для синтеза углеводородов и/или кислородсодержащих соединений углеводородов из, по меньшей мере, водорода и монооксида углерода, в частности катализатора синтеза Фишера-Тропша (ФТ). Катализатор синтеза ФТ может подходить для использования в процессе, который проводят в реакторе с неподвижным слоем, реакторе со слоем взвешенного осадка или даже реакторе с неподвижным псевдоожиженным слоем. Предпочтительно процесс следует проводить в реакторе с трехфазным слоем взвешенного осадка для синтеза ФТ.

Подложка катализатора обычно представляет собой пористую подложку, и предпочтительно ее также предварительно формируют. Пористая подложка предпочтительно характеризуется средним диаметром пор от 8 до 50 нанометров, более предпочтительно от 10 до 15 нанометров. Предварительно сформированная подложка может представлять собой подложку в виде частиц, предпочтительно со средним размером частиц от 1 до 500 микрометров, более предпочтительно от 10 до 250 микрометров и еще более конкретно от 45 до 200 микрометров.

Подложку катализатора можно выбирать из группы, состоящей из оксида алюминия в виде одного или более оксидов алюминия; диоксида кремния (SiO2); диоксида титана (TiO2); оксида магния (MgO); оксида циркония (ZrO2), оксида цинка (ZnO) и их смесей. Предпочтительно подложку выбирают из группы, состоящей из оксида алюминия в виде одного или более оксидов алюминия и диоксида титана (TiO2). Более предпочтительно подложка представляет собой оксид алюминия в виде одного или более оксидов алюминия.

Один или более оксидов алюминия можно выбирать из группы, включающей (предпочтительно состоящей из) гамма-оксид алюминия, тета-оксид алюминия и смесь двух или более из них. Предпочтительно группа содержит или, более предпочтительно, состоит из гамма-оксида алюминия, тета-оксида алюминия и смеси гамма-оксида алюминия и тета-оксида алюминия. Подложка катализатора на основе оксидов алюминия может быть такой, которая доступна под торговым знаком Puralox, предпочтительно Puralox SCCa 150, от SASOL Germany GmbH. Puralox SCCa 150 представляет собой высушенную распылением подложку на основе оксидов алюминия, состоящую из смеси гамма- и тета оксида алюминия.

Оксид алюминия может представлять собой кристаллическое соединение, которое можно представить формулой Al2O3·xH2O, где 0<х<1. Выражение «оксид алюминия», таким образом, исключает Al(ОН)3 и AlO(ОН), но включает соединения, такие как гамма-, дельта- и тета-оксид алюминия.

Предшественник модифицирующего компонента

Предшественник модифицирующего компонента может содержать неорганическое соединение модифицирующего компонента. Предпочтительно, однако, чтобы предшественник модифицирующего компонента содержал одну или более органических групп, связанных с модифицирующим компонентом. Предпочтительно одна или более, но предпочтительно все, органические группы связаны с модифицирующим компонентом посредством атома кислорода. Предпочтительно все группы, связанные с модифицирующим компонентом, представляют собой органические

группы, и предпочтительно все указанные органические группы связаны с модифицирующим компонентом посредством атома кислорода.

Согласно предпочтительному варианту осуществления настоящего изобретения некоторые, но предпочтительно все, органические группы имеют формулу -(O)-R, где R представляет собой органическую группу. R может представлять собой ацил, арил, гетероарил, циклическое соединение (включая гетероциклическое соединение) или гидрокарбильную группу, предпочтительно гидрокарбильную группу, предпочтительно алкильную группу, предпочтительно алкильную группу с не более чем десятью атомами углерода и предпочтительно алкильную группу с не более чем тремя атомами углерода. Альтернативно, R может иметь формулу -OR1, где R1 может представлять собой гидрокарбильную группу, предпочтительно алкильную группу, предпочтительно алкильную группу с не более чем десятью атомами углерода и предпочтительно алкильную группу с не более чем тремя атомами углерода.

Модифицирующий компонент можно выбирать из группы, состоящей из Si, Zr, Ti, Cu, Ζn, Μn, Ba, Ni, Αl, V, W, La и смесей двух или более из них.

Предпочтительно модифицирующий компонент выбирают из группы, состоящей из Si, Ti и Zr.

Согласно предпочтительному варианту осуществления настоящего изобретения модифицирующий компонент представляет собой Si. Предпочтительно предшественник модифицирующего компонента, таким образом, представляет собой органическое соединение кремния, предпочтительно формулы Si(OR)4, где R представляет собой органическую группу. Предпочтительно R представляет собой алкильную или ацильную группу. Предпочтительно предшественник модифицирующего компонента, таким образом, представляет собой тетраэтоксисилан (TEOS) или тетраметоксисилан (TMOS).

Согласно другому варианту осуществления настоящего изобретения модифицирующий компонент может представлять собой Zr. Предшественник модифицирующего компонента может тогда представлять собой органическое соединение циркония, предпочтительно формулы Zr(OR)4, где R представляет собой органическую группу. Предпочтительно R представляет собой алкильную или ацильную группу. Предпочтительно предшественник модифицирующего компонента тогда представляет собой алкоксид циркония, например, изопропоксид циркония (Zr(ОСН(СН3)2)4.

Согласно еще одному варианту осуществления настоящего изобретения модифицирующий компонент может представлять собой Ti. Предшественник модифицирующего компонента может тогда представлять собой органическое соединение титана, предпочтительно формулы Ti(OR)4, где R представляет собой органическую группу. Предпочтительно R представляет собой алкильную или ацильную группу. Предпочтительно предшественник модифицирующего компонента тогда представляет собой алкоксид титана, например, тетрабутоксид титана.

Приведение в контакт материала подложки катализатора с предшественником модифицирующего компонента

При приведении в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки предшественник модифицирующего компонента, таким образом, вводят в и/или на материал подложки катализатора посредством пропитки. Пропитка может представлять собой пропитку по влагоемкости, однако, предпочтительно она представляет собой пропитку в суспензионной фазе.

Пропитку при помощи жидкой среды для пропитки предпочтительно проводят при температуре выше 25°С. Температура может быть точкой кипения или составлять температуру вблизи точки кипения жидкой среды для пропитки. Пропитку можно проводить в течение периода от 1 минуты до 20 часов, предпочтительно от 1 минуты до 5 часов. Пропитку можно выполнять при атмосферном давлении.

После пропитки избыток жидкой среды для пропитки можно удалять, предпочтительно при вакуумметрических условиях, предпочтительно от 0,01 до 0,1 бар(а). Удаление предпочтительно проводят при температуре выше 25°С, предпочтительно при температуре точки кипения или вблизи точки кипения жидкой среды для пропитки.

Во время пропитки достаточное количество жидкой среды для пропитки можно, таким образом, использовать для того, чтобы создать условия для пропитки по влагоемкости, альтернативно, условия для пропитки в суспензии.

Необязательное прокаливание содержащего модифицирующий компонент материала подложки катализатора

Данное прокаливание, если используют, таким образом, проводят при температуре выше 100°С, предпочтительно при температуре по меньшей мере 150°С, предпочтительно по меньшей мере 450°С. Если модифицирующий компонент представляет собой Si, прокаливание предпочтительно проводят при температуре не выше 550°С. Прокаливание может проходить в течение периода от 1 минуты до 12 часов, предпочтительно от 10 минут до 4 часов.

Прокаливание можно проводить в невосстановительном газе, предпочтительно в кислородсодержащем газе, предпочтительно в воздухе.

Предпочтительно прокаливание приводит к разложению предшественника модифицирующего компонента. Предпочтительно во время прокаливания предшественник модифицирующего компонента превращается в оксид модифицирующего компонента.

Введение соединения предшественника активного компонента катализатора

Активный компонент катализатора может представлять собой компонент, известный как активный для процесса синтеза углеводородов (предпочтительно процесса синтеза ФТ), и может быть выбран из группы, состоящей из кобальта (Со), железа (Fe), никеля (Ni) и рутения (Ru). Кобальт (Со) предпочтителен.

Соединение предшественника может, таким образом, представлять собой любое подходящее соединение активного компонента катализатора. Предпочтительно оно представляет собой неорганическое соединение, более предпочтительно неорганическую соль активного компонента катализатора. Соединение предшественника катализатора может представлять собой нитрат кобальта и, в частности, оно может представлять собой Co(NO3)2·6H2O.

Соединение предшественника можно вводить любым подходящим образом, но предпочтительно посредством пропитки. Предпочтительно модифицированную подложку катализатора или материал подложки катализатора пропитывают при помощи соединения предшественника катализатора путем образования смеси из соединения предшественника; жидкого носителя для соединения предшественника и модифицированной подложки катализатора или материала подложки катализатора.

Жидкий носитель может содержать растворитель для соединения предшественника, и предпочтительно соединение предшественника растворяют в жидком носителе. Жидкий носитель может представлять собой воду.

Пропитку можно проводить любым подходящим способом пропитки, включая пропитку по влагоемкости или пропитку в суспензионной фазе. Пропитка в суспензионной фазе предпочтительна. Предпочтительно соединение предшественника растворяют в жидком носителе для того, чтобы объем раствора стал больше ху литров, затем этот раствор смешивают с модифицированной подложкой катализатора или материалом подложки катализатора, и при этом х представляет собой объем пор по БЭТ модифицированной подложки катализатора или материала подложки катализатора в л/кг подложки, и у представляет собой массу модифицированной подложки катализатора или материала подложки катализатора, который необходимо пропитать, в кг. Предпочтительно объем раствора составляет более 1,5ху литров, и предпочтительно он составляет более 2ху литров.

Пропитку можно проводить при давлении ниже атмосферного, предпочтительно ниже 85 кПа(а), предпочтительно при 20 кПа(а) и ниже. Предпочтительно пропитку также проводят при температуре выше 25°С. Температура пропитки может составлять выше 40°С, предпочтительно выше 60°С, но предпочтительно не выше 95°С.

За пропиткой может следовать частичная сушка пропитанной подложки, предпочтительно при температуре выше 25°С. Температура сушки может составлять выше 40°С, предпочтительно выше 60°С, но предпочтительно не выше 95°С. Предпочтительно частичную сушку можно проводить при вакуумметрических условиях, предпочтительно ниже 85 кПа(а), предпочтительно при 20 кПа(а) или ниже.

Согласно одному варианту осуществления настоящего изобретения пропитку и частичную сушку модифицированной подложки катализатора или материала подложки катализатора можно проводить при помощи процедуры, которая включает первую стадию, на которой модифицированную подложку катализатора или материал подложки катализатора пропитывают (предпочтительно пропитывают в суспензии) соединением предшественника при температуре выше 25°С и при давлении ниже атмосферного и получаемый продукт сушат; и по меньшей мере одну последующую стадию, на которой получаемую частично высушенную пропитанную модифицированную подложку

катализатора или материал подложки катализатора с первой стадии подвергают обработке при температуре выше 25°С и давлении ниже атмосферного так, что температура последующей стадии превышает таковую на первой стадии, и/или вакуумметрическое давление на последующей стадии ниже, чем таковое на первой стадии. Данная двухстадийная процедура пропитки может быть такой, как описано в WO 00/20116, которая включена в настоящий документ ссылкой.

Легирующую добавку, способную повышать способность к восстановлению активного компонента катализатора, можно также вводить на и/или в модифицированную подложку катализатора или материал подложки катализатора. Легирующую добавку можно вводить во время или после введения соединения предшественника катализатора на и/или в модифицированную подложку катализатора или материал подложки катализатора. Легирующую добавку можно вводить в виде легирующего соединения, которое представляет собой соединение металла, выбранного из группы, включающей палладий (Pd), платину (Pt), рутений (Ru), рений (Re) и смесь двух или более из них. Предпочтительно легирующее соединение представляет собой неорганическую соль, и она предпочтительно растворима в воде. Массовое соотношение металла легирующей добавки к металлу активного компонента катализатора может составлять соотношение от 0,01:100 до 3:100.

Частично высушенную подложку катализатора с соединением предшественника катализатора на ней и/или в ней можно прокаливать. Прокаливание можно проводить для разложения соединения предшественника катализатора, и/или чтобы вызвать его реакцию с кислородом. Например, нитрат кобальта можно превращать в соединение, выбранное из СоО, СоО(ОН), CO3O4, CO2O3 или смеси двух или более из них.

Прокаливание можно проводить любым подходящим образом, таким как во вращающейся печи, однако, предпочтительно его выполняют в реакторе с псевдоожиженным слоем.

Прокаливание можно проводить в инертной атмосфере, однако, предпочтительно его проводят в присутствии кислорода, более предпочтительно в воздухе.

Предпочтительно прокаливание проводят при температуре выше 95°С, более предпочтительно выше 120°С, еще более предпочтительно выше 200°С, но предпочтительно не выше 400°С, более предпочтительно не выше 300°С. Особенно в случае, где Со представляет собой активный компонент катализатора.

Прокаливание можно выполнять с использованием скорости нагрева и объемной скорости воздуха, которые соответствуют следующим критериям:

(i) когда скорость нагрева составляет ≤1°С/мин, объемная скорость воздуха составляет по меньшей мере 0,76 mn 3/(кг Со(NO3)2·6H2O)/ч; и

(ii) когда скорость нагрева больше 1°С/мин, объемная скорость воздуха удовлетворяет отношению:

Вышеуказанные условия для объемной скорости воздуха и скорости нагрева являются особенно уместными, если Со представляет собой активный компонент катализатора.

Пропитку, частичную сушку и прокаливание можно повторять для достижения более высоких загрузок соединения предшественника катализатора на подложку катализатора или материал подложки катализатора. Согласно одному варианту осуществления настоящего изобретения за первой пропиткой, сушкой и прокаливанием может следовать процедура частичного восстановления прокаленного материала; и частично восстановленный материал можно затем подвергать дополнительной процедуре пропитки, сушки и прокаливания. Процедуру частичного восстановления можно выполнять при конечной температуре от 100°С до 300°С, особенно в случае, когда Со представляет собой активный компонент катализатора.

Согласно одному варианту осуществления настоящего изобретения предшественник катализатора можно получать способом, который включает на первой стадии получения пропитку модифицированной подложки катализатора или материала подложки катализатора органическим соединением металла активного компонента катализатора в жидкости-носителе, по меньшей мере, частичную сушку пропитанной подложки или материала подложки и прокаливание, по меньшей мере, частично высушенной пропитанной подложки или материала подложки с получением прокаленного промежуточного продукта, а на второй стадии получения - пропитку прокаленного промежуточного продукта с первой стадии пропитки неорганической солью металла активного компонента катализатора в жидкости-носителе, по меньшей мере, частичную сушку пропитанной подложки и прокаливание, по меньшей мере, частично высушенной пропитанной подложки с получением предшественника катализатора. Органическое соединение металла может представлять собой органическое соединение кобальта.

Предшественник катализатора может характеризоваться сниженной растворимостью в водной среде, предпочтительно кислой водной среде.

Катализатор

Согласно третьему аспекту настоящего изобретения обеспечивается способ получения катализатора, который включает получение предшественника катализатора при помощи способа согласно второму аспекту настоящего изобретения и восстановление предшественника катализатора, таким образом активируя предшественник катализатора и получая катализатор.

Восстановление предшественника катализатора предпочтительно включает его обработку восстановительным газом для его активации. Предпочтительно восстановительный газ представляет собой водород или водородосодержащий газ. Водородосодержащий газ может состоять из водорода и одного или более инертных газов, которые являются инертными относительно активного катализатора. Водородосодержащий газ предпочтительно содержит по меньшей мере 90 об. % водорода.

Восстановительный газ можно приводить в контакт с предшественником катализатора любым подходящим образом. Предпочтительно предшественник катализатора обеспечивают в виде слоя, при этом вызывают течение потока восстановительного газа через слой частиц. Слой частиц может представлять собой неподвижный слой, но предпочтительно он представляет псевдоожиженный слой, и предпочтительно восстановительный газ выступает в качестве ожижающей среды для слоя частиц предшественника катализатора.

Восстановление можно проводить при давлении от 0,6 до 1,5 бар(а), предпочтительно от 0,8 до 1,3 бар(а). Альтернативно давление может составлять от 1,5 бар(а) до 20 бар(а). Предпочтительно, однако, чтобы давление было приблизительно атмосферным давлением.

Восстановление предпочтительно проводят при температуре на 25°С выше, чем та, при которой предшественник катализатора будут восстанавливать до активной формы. Предпочтительно активацию проводят при температуре выше 150°С и предпочтительно ниже 600°С, особенно, если активный компонент катализатора представляет собой кобальт. Предпочтительно восстановление проводят при температуре ниже 500°С, более предпочтительно ниже 450°С.

Во время активации температуру можно изменять, и предпочтительно ее повышают до максимальной температуры, указанной выше.

Поток восстановительного газа через слой катализатора предпочтительно регулируют так, чтобы убедиться в том, что загрязняющие примеси, образованные во время восстановления, сохраняются на достаточно низком уровне. Восстановительный газ можно использовать повторно и, предпочтительно, повторно используемый восстановительный газ обрабатывают для удаления одной или более загрязняющих примесей, образованных во время восстановления. Загрязняющие примеси могут содержать одно или более из воды и аммиака.

Активацию можно проводить в две или больше стадий, во время которых изменяют одну или обе из скорости нагрева и объемной скорости восстановительного газа.

Согласно одному варианту осуществления настоящего изобретения активный катализатор можно покрыть путем введения смеси частиц активного катализатора и среды для покрытия в виде расплавленного органического вещества, которое находится при температуре T1 и которое твердеет или застывает при более низкой температуре T2 так, что T2<T1, в по меньшей мере одну форму и, по меньшей мере, частичного погружения формы в охлаждающую жидкость с тем, чтобы охладить органическое вещество до температуры Т3, где Т3≤Т2.

Во время активации парциальное давление воды предпочтительно удерживают насколько возможно низким, более предпочтительно ниже 0,1 атмосферы. Объемная скорость водорода может составлять от 2 до 4 литров в час на грамм катализатора.

Синтез углеводородов

Согласно четвертому аспекту настоящего изобретения обеспечивается процесс синтеза углеводородов, который включает получение катализатора при помощи способа третьего аспекта настоящего изобретения и приведения в контакт водорода с монооксидом углерода при температуре выше 100°С и давлении по меньшей мере 10 бар на катализаторе, полученном таким образом, для получения углеводородов и необязательно кислородсодержащих соединений углеводородов.

Температура может составлять от 180°С до 250°С, более предпочтительно от 210°С до 240°С. Давление более предпочтительно может составлять от 10 бар до 70 бар.

Предпочтительно процесс синтеза углеводородов представляет собой процесс Фишера-Тропша, более предпочтительно трехфазный процесс Фишера-Тропша, еще более предпочтительно процесс Фишера-Тропша в слое взвешенного осадка для получения парафинистого продукта.

Процесс синтеза углеводородов может также включать стадию гидрообработки для превращения углеводородов и необязательно кислородсодержащих соединений в жидкие топлива и/или химические продукты.

Настоящее изобретение распространяется также на продукты, полученные при помощи процесса синтеза углеводородов согласно четвертому аспекту настоящего изобретения.

Настоящее изобретение будет теперь описано более подробно со ссылкой на графические материалы и следующие неограничивающие примеры:

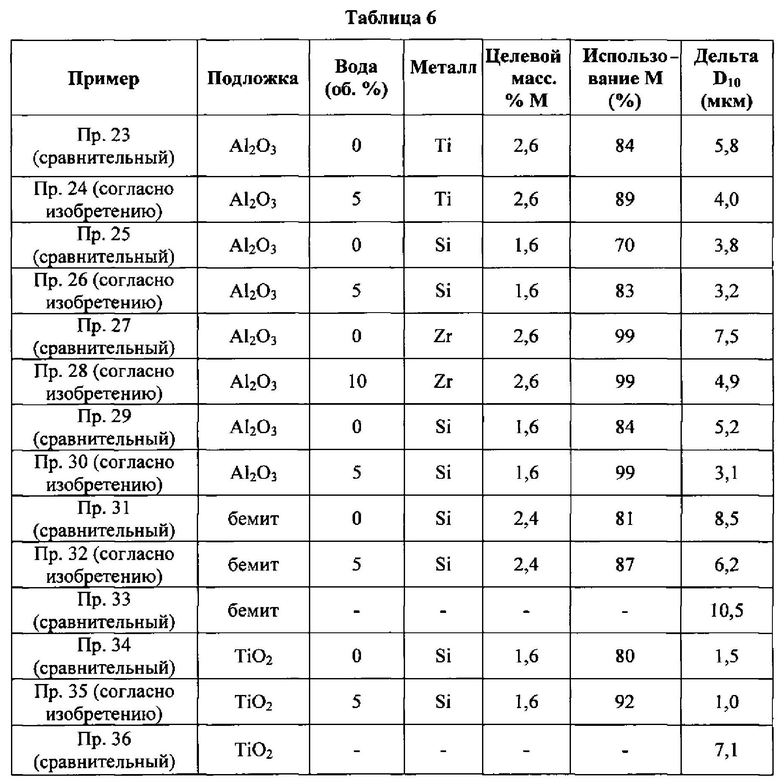

на фигуре 1 для примера 13 показан коэффициент использования Si для модификации Puralox SCCa-2/150 при помощи Si в зависимости от концентрации воды во время процедуры модификации;

на фигуре 2 для примера 13 показаны значения дельта D10 в зависимости от концентрации воды во время процедуры модификации Puralox SCCa-5/150 кремнием;

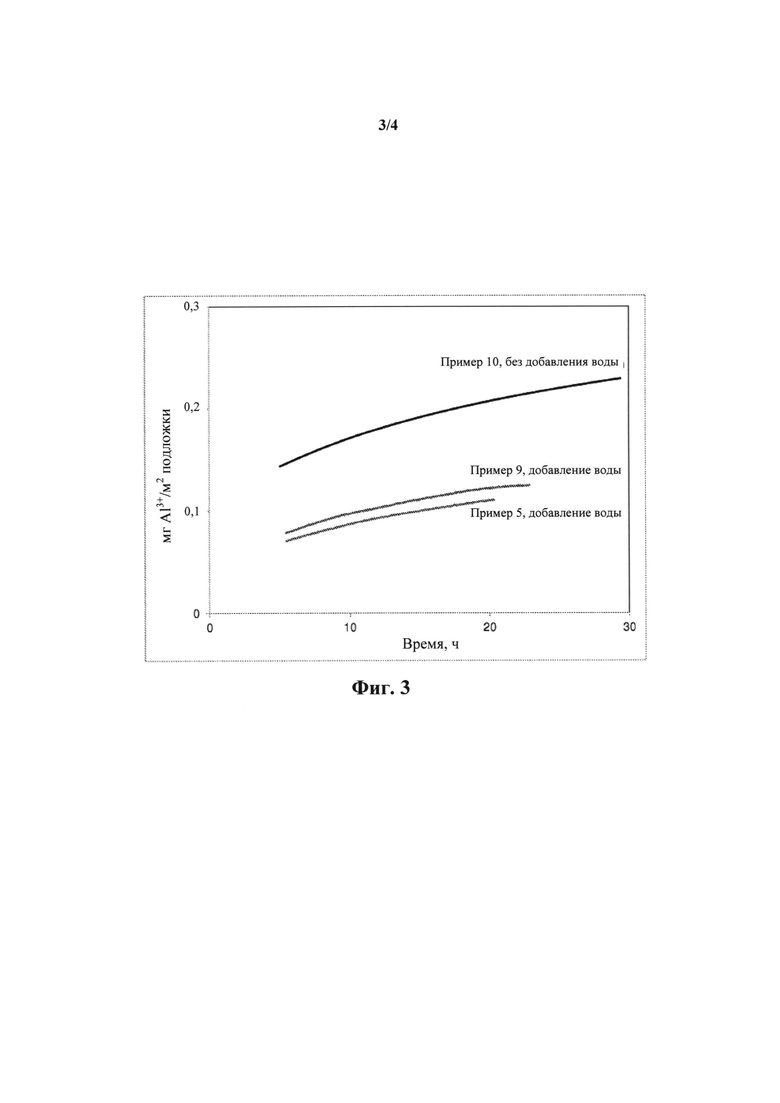

на фигуре 3 для примера 14 показано суммарное растворение Al в зависимости от времени для модифицированных Si материалов подложек катализаторов без применения добавления воды, а также с применением добавления воды; и

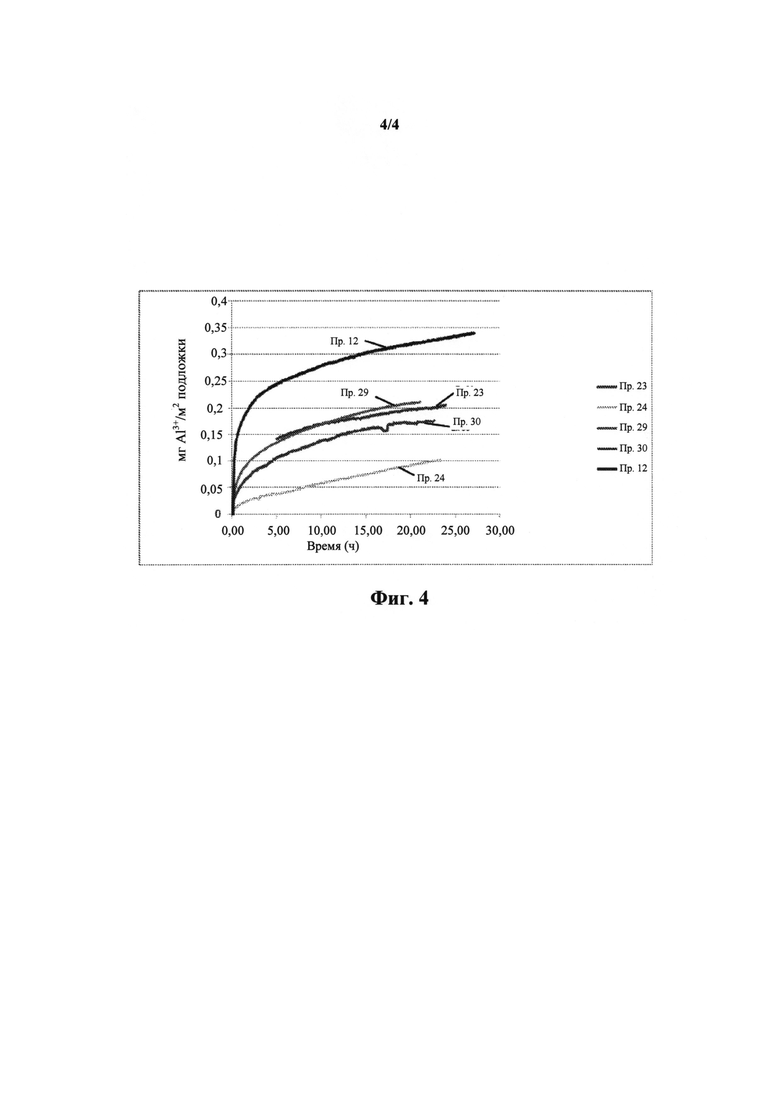

на фигуре 4 для примера 37 показано суммарное растворение Al в зависимости от времени для модифицированных материалов подложек катализаторов примеров 12, 23, 24, 29 и 30.

Примеры

Пример 1 (согласно изобретению)

Гамма-оксид алюминия Puralox SCCa-5/150 модифицировали Si, используя TEOS (тетраэтоксисилан) в смеси воды и этанола в качестве жидкой среды для пропитки. TEOS добавляли в смесь растворителей из этанола и воды (смотри таблицу 1) и перемешивали в течение 10 минут при 60°С. Puralox SCCa-5/150 (50 г) добавляли в эту смесь и перемешивали в течение еще 10 минут при 60°С. Жидкую среду для пропитки медленно удаляли, в то же время постепенно снижая давление от атмосферного давления до 80 мбар(а) и поддерживая его на 80 мбар(а) до высыхания, в то же время температуру поддерживали на 60°С. За счет прокаливания при 510°С в течение 2 часов в воздухе получаемый содержащий модифицирующий компонент материал подложки катализатора, таким образом, превращали в прокаленную модифицированную подложку катализатора.

Пример 2 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 2,5 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки (смотри таблицу 1).

Пример 3 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 6 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 4 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 7,5 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 5 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 11 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 6 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 17 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 7 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 47 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 8 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 96 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 9 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1, но с 6 об.% воды в общей смеси растворителей (смотри таблицу 1).

Пример 10 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 1, но используя только этанол в качестве растворителя (т.е. не использовали воду).

Пример 11 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 1, но используя только воду в качестве растворителя (т.е. не использовали этанол).

Пример 12 (сравнительный)

Гамма-оксид алюминия Puralox SCCa-5/150 не модифицировали совсем.

Пример 13

Содержание кремния некоторых модифицированных подложек катализаторов определяли посредством анализа при помощи ИСП (индуктивно-связанной плазмы). Использование кремния рассчитывали делением содержания кремния, полученного анализом, на содержание кремния, к которому стремились, и умножали на 100 (смотри результаты в таблице 1 и на фигуре 1).

Индекс трения D10, испытание при единичном ударе, использовали для оценки физической прочности модифицированных диоксидом кремния подложек. Индекс трения D10 определяют при помощи Malvern Digisizer 2000. Во время анализа частицы высыпают на стальную пластину, и количество повреждений дает показатель физической прочности частиц. ±2,5 г образца использовали для каждого анализа. Для определения значения D10 требовались два измерения, одно - при заданном давлении воздуха 0,15 бар и одно - при заданном давлении воздуха 3,0 бар. Значение индекса трения D10 рассчитывают вычитанием значения D10 при давлении воздуха 3,0 бар из значения D10 при давлении воздуха 0,15 бар (смотри результаты в таблице 1 и на фигуре 2). Индекс трения D10 представляет собой показатель устойчивости к истиранию - чем ниже значение, тем лучше устойчивость к истиранию.

Коэффициент использования Si и значения дельта Di0 модифицированных подложек катализаторов

bПогрешность ±1 единица

Обнаружили, что добавление небольших количеств воды к этанолу во время пропитки TEOS на материале подложки катализатора согласно настоящему изобретению давало коэффициент использования Si по меньшей мере 80% и обычно выше, чем коэффициент использования Si подложки без добавления воды во время процесса модификации подложки - смотри фигуру 1 и таблицу 1.

Кроме того, добавление небольших количеств воды согласно настоящему изобретению также приводило к увеличенному коэффициенту использования Si по сравнению с примерами, где использовали очень большие объемы воды (сравнительные пример 8 и пример 11), а не в соответствии с настоящим изобретением.

Неожиданно обнаружили, что с увеличением коэффициента использования Si, что является следствием добавления воды в процесс модификации подложек, физическая прочность или устойчивость к истиранию подложек увеличивались (несмотря на использование воды во время процесса модификации), что видно из уменьшения значений дельта D10, указывая на меньшую склонность к разрушению модифицированной подложки катализатора (фигура 2).

Однако значения дельта D10 модифицированной подложки катализатора постепенно увеличивались при более высоком содержании воды свыше 11 об.%. При содержании воды 17 об.% значения дельта D10 увеличивались до D10=6,3, показывая отсутствие преимуществ в устойчивости к истиранию при модификации материала подложки катализатора диоксидом кремния, поскольку Puralox SCCa-5/150 проявлял D10=7,5. Таким образом, физическая прочность подложек уменьшалась, показывая более высокую склонность к разрушению при увеличении содержания воды до или свыше 17 об.%, как показано на фигуре 2. Дальнейшее увеличение добавления воды до 96% (пример 8) и использование исключительно воды (пример 11) имели значительное отрицательное влияние на устойчивость к истиранию модифицированной диоксидом кремния подложки катализатора, как можно видеть исходя из высокого дельта D10 в 8 и 11, соответственно. При наличии избытка воды можно наблюдать две отдельные фазы вследствие несмешиваемой природы TEOS и воды.

Пример 14 (измерения удельной проводимости)

Оксид алюминия растворяется в водной среде при низком рН. Растворение оксида алюминия приводит к образованию ионов алюминия. По мере того как все больше и больше оксида алюминия растворяется, концентрация алюминия увеличивается с течением времени. Увеличение содержания алюминия с течением времени сопровождалось контролем за удельной проводимостью при постоянном рН 2. рН сохраняли постоянным путем автоматического добавления 10% раствора азотной кислоты.

На фигуре 3 показано суммарнное растворение Al в зависимости от времени для модифицированных Si материалов подложек катализаторов без применения добавления воды (пример 10), а также с применением добавления воды (пример 5 и пример 9).

Как можно увидеть, модифицированный материал подложки без добавления воды растворялся быстрее по сравнению с модифицированным материалом подложки с добавлением воды во время стадии модификации.

Пример 15 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1. Содержание воды в общей смеси растворителей составляло 6 об.%, тогда как этанол заменяли на этилацетат.

Пример 16 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1. Содержание воды в общей смеси растворителей составляло 6 об.%, тогда как этанол заменяли на ацетон.

Пример 17 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 1. Содержание воды в общей смеси растворителей составляло 6 об.%, тогда как этанол заменяли на ацетонитрил.

Пример 18 (согласно изобретению)

Определяли значения индекса трения D10 образцов модифицированных подложек с различными органическими растворителями с 6 об.% воды (таким же образом как в примере 13), и они показаны в таблице 2.

Значения дельта D10 модифицированных подложек катализаторов,

Как можно увидеть из таблицы 2, замена растворителя не влияет значительно на значение дельта D10 модифицированной подложки катализатора.

Пример 19 (согласно изобретению)

Puralox SCCa-5/150 вакуумировали для удаления воздуха из пор. Этот материал, Puralox SCCa-5/150 (100 г), пропитывали (при помощи техники пропитки по влагоемкости) смесью воды (1,43 мл), этанола (28,6 мл) и TEOS (16,1 г), задавая 6 об.% воды и загрузку Si 2%. Смесь перемешивали при 60°С в течение 10 минут до тех пор, пока не получали свободнотекучий порошок. Получаемый материал медленно сушили при помощи постепенного снижения давления от атмосферного давления до 80 мбар(а) и удерживая его на 80 мбар(а), в то время как температуру удерживали на 60°С. За счет прокаливания при 510°С в течение 2 часов в воздухе, материал подложки катализатора превращали в модифицированную подложку катализатора.

Определяли значения индекса трения дельта D10 образцов модифицированных подложек при помощи пропитки в суспензии и пропитки по влагоемкости (смотри таблицу 3).

Значения дельта D10 модифицированных подложек катализаторов, полученных при помощи пропитки в суспензии и пропитки по влагоемкости

Изменение способа пропитки не влияло на устойчивость к истиранию подложки, что показано подобными значениями дельта D10 модифицированных подложек катализаторов.

Пример 20 (согласно изобретению)

Предшественник катализатора синтеза Фишера-Тропша на основе кобальта с композицией 30 г Со/0,075 г Pt/100 г подложки получали на модифицированной подложке катализатора. Модифицированную подложку катализатора получали, как описано в примере 1, с 5 об.% воды в общей смеси растворителей, содержащей 1,6 масс.% Si, с коэффициентом использования Si 90%.

Предшественник катализатора получали следующим образом. На первой стадии пропитки Co(NO3)26H2O (39,5 г) и [Pt(NH4)4(NO3)2] (0,0248 г) растворяли в 50 мл дистиллированной воды. В смесь добавляли 50 г модифицированной Si подложки и воду удаляли путем принятия профиля сушки, показанного в таблице 4. Как только высыхал, образец прокаливали при 250°С, используя псевдоожиженный слой с потоком воздуха в течение 6 часов. Затем на второй стадии пропитки вышеуказанные стадии повторяли, используя Co(NO3)2·6H2O (28,4 г) и [Pt(NH4)4(NO3)2] (0,0407 г), растворенные в 50 мл дистиллированной воды, и в которые добавляли 50 г прокаленного материала с первой стадии пропитки; затем аналогичный профиль сушки, как показано в таблице 4 ниже, принимали для сушки образца. Сухой материал затем прокаливали при 250°С в течение еще 6 часов таким же образом, как для первой стадии пропитки.

Пример 21 (сравнительный)

Предшественник катализатора синтеза Фишера-Тропша на основе кобальта получали таким же образом, как в примере 20, однако, на модифицированной подложке катализатора согласно примеру 10.

Пример 22

Кобальтовые предшественники катализаторов примеров 20 и 21 восстанавливали перед синтезом Фишера-Тропша в трубчатом реакторе при объемной скорости водорода 200 млнводорода/гкатализаторач и атмосферном давлении. Температуру повышали до 425°С со скоростью 1°С/мин, после чего изотермические условия поддерживали в течение 16 часов.

От 10 г до 30 г получаемого восстановленного катализатора с диапазоном размеров от 38 мкм до 150 мкм суспендировали в 300 мл расплавленного воска и загружали в КРНП с внутренним объемом 500 мл в атмосфере азота.

Давление повышали до 18 бар и температуру до 230°С, когда вводили после синтеза. Сырьевой газ для синтеза состоял из водорода и монооксида углерода и содержал 10% аргона в качестве внутреннего стандарта. Этот реактор нагревали электрически и достаточно высокие скорости мешалки использовали с тем, чтобы исключить какие-либо ограничения массообмена газа и жидкости. Сырьевой поток контролировали посредством массовых регуляторов расхода Brooks и использовали объемные скорости в диапазоне от 2 до 4 м3 н/кгкатализаторач.

Дополнительные данные касательно экспериментальных условий для процесса синтеза Фишера-Тропша и работы ФТ через 8 дней непрерывной работы представлены в таблице 5.

Экспериментальные условия для процесса синтеза Фишера-Тропша и

работа ФТ через 8 дней непрерывной работы

(относительно примера 21)

Как можно видеть из таблицы 5, работа катализатора Фишера-Тропша, содержащего модифицированную подложку катализатора, полученную с TEOS/этанолом/водой (пример 20), сравнима с катализатором, содержащим модифицированную подложку катализатора, полученную с TEOS/этанолом (пример 21). Вследствие увеличенного коэффициента использования кремния, как следствия добавления воды, заданное количество TEOS снижали, т.е. добавляли меньше TEOS, для обеспечения подобных загрузок Si, что, в свою очередь, не влияло отрицательно на работу ФТ катализатора.

В общем, примеры, таким образом, показали, что модификацию подложки можно усовершенствовать путем использования смесей воды/органического растворителя с не более чем 20% воды, что повышает механическую прочность и коэффициент использования Si подложки без влияния на работу ФТ.

Пример 23 (сравнительный1)

Гамма-оксид алюминия Puralox SCCa-150 (В31624) модифицировали Ti, используя Ti(OtBu)4 (тетрабутоксид титана), растворенный в смеси растворителей (жидкой среде для пропитки) этанола и 19 об.% уксусной кислоты. Ti(OtBu)4 добавляли в смесь растворителей (смотри таблицу 6) и перемешивали в течение 10 минут при 60°С. Puralox SCCa-150 (В31634) добавляли в эту смесь и перемешивали в течение еще 10 минут при 60°С. Смесь растворителей медленно удаляли при помощи постепенного снижения давления от атмосферного давления до 80 мбар и поддержания его на 80 мбар до высыхания, в то же время температуру поддерживали на 60°С. За счет прокаливания при 550°С в течение 2 часов в воздухе, получаемый содержащий модифицирующий компонент материал подложки катализатора, таким образом, превращали в прокаленную модифицированную подложку катализатора.

Пример 24 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 23, но с 5 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол, уксусную кислоту и воду (смотри таблицу 6).

Пример 25 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 23, но с TEOS (тетраэтоксисилан) вместо Ti(OEBu)4 в качестве модифицирующего средства (смотри таблицу 6).

Пример 26 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 25, но с 5 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол, уксусную кислоту и воду (смотри таблицу 6).

Пример 27 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 23, но с Zr(OiPr)3 (изопропоксид циркония) вместо Ti(OtBu)4 в качестве модифицирующего средства (смотри таблицу 6).

Пример 28 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 27, но с 10 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол, уксусную кислоту и воду (смотри таблицу 6).

Пример 29 (сравнительный)

Получали модифицированную подложку катализатора, как описано в примере 25, однако, не проводили стадию прокаливания после пропитки (смотри таблицу 6).

Пример 30 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 29, но с 5 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол, уксусную кислоту и воду (смотри таблицу 6).

Пример 31 (сравнительный)

Pural (бемитную фазу оксида алюминия) модифицировали Si, используя TEOS (тетраортосиликат кремния) в этаноле в качестве жидкой среды для пропитки. TEOS добавляли в этанол (смотри таблицу 6) и перемешивали в течение 10 минут при 60°С. Pural добавляли в эту смесь и перемешивали в течение еще 10 минут при 60°С. Растворитель медленно удаляли при помощи постепенного снижения давления от атмосферного давления до 80 мбар и поддержания его на 80 мбар до высыхания, в то время как температуру поддерживали на 60°С. За счет прокаливания при 550°С в течение 2 часов в воздухе, содержащий модифицирующий компонент материал подложки катализатора, таким образом, превращали в прокаленную модифицированную подложку катализатора (таблица 6).

Пример 32 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 31, но с 5 об.% воды в смеси растворителей из этанола и воды, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол и воду (смотри таблицу 6).

Пример 33 (сравнительный)

Pural (бемитную фазу оксида алюминия) прокаливали при 550°С в течение 2 часов и не модифицировали совсем.

Пример 34 (сравнительный)

Диоксид титана (высушенный распылением и прокаленный при 550°С в течение 2 часов) модифицировали Si, используя TEOS (тетраортосиликат кремния), растворенный в этаноле. TEOS добавляли в этанол (смотри таблицу 6) и перемешивали в течение 10 минут при 60°С. Диоксид титана добавляли в эту смесь и перемешивали в течение еще 10 минут при 60°С. Растворитель медленно удаляли при помощи постепенного снижения давления от атмосферного давления до 80 мбар и поддержания его на 80 мбар до высыхания, в то время как температуру поддерживали на 60°С. За счет прокаливания при 550°С в течение 2 часов в воздухе, содержащий модифицирующий компонент материал подложки катализатора, таким образом, превращали в прокаленную модифицированную подложку катализатора (смотри таблицу 6).

Пример 35 (согласно изобретению)

Получали модифицированную подложку катализатора, как описано в примере 34, но с 19 об.% уксусной кислоты и 5 об.% воды в общей смеси растворителей, т.е. в жидкой среде для пропитки, которая, таким образом, содержала этанол, уксусную кислоту и воду (смотри таблицу 6).

Пример 36 (сравнительный-)

Диоксид титана (высушенный распылением и прокаленный при 550°С в течение 2 часов) не модифицировали совсем.

Коэффициент использования металла и значения дельта D10 определяли таким же образом, как описано в примере 13.

Пример 37

Суммарное растворение Al в зависимости от времени тестировали в соответствии с процедурами примера 14 для образцов примеров 12, 23, 24, 29 и 30 (смотри фигуру 4).

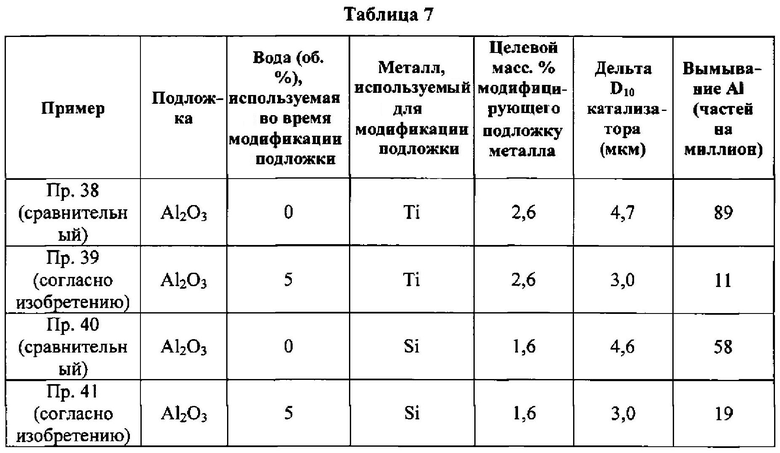

Пример 38 (сравнительный)

Кобальтовый предшественник катализатора получали таким же образом, как описано в примере 20, за исключением того, что использовали подложку примера 23.

Пример 39 (согласно изобретению)

Кобальтовый предшественник катализатора получали таким же образом, как описано в примере 20, за исключением того, что использовали подложку примера 24.

Пример 40 (сравнительный)

Кобальтовый предшественник катализатора получали таким же образом, как описано в примере 20, за исключением того, что использовали подложку примера 12. Проводили модификацию при помощи TEOS, используя процедуру согласно примеру 25, за исключением того, что не проводили прокаливание при 550°С.

Пример 41 (согласно изобретению)

Кобальтовый предшественник катализатора получали таким же образом, как описано в примере 20, за исключением того, что использовали подложку примера 12. Проводили модификацию при помощи TEOS, используя процедуру согласно примеру 26, за исключением того, что не проводили прокаливание при 550°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ | 2013 |

|

RU2628068C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2584915C2 |

| КАТАЛИЗАТОРЫ | 2012 |

|

RU2591702C2 |

| ПОЛУЧЕНИЕ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2299763C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2012 |

|

RU2602803C2 |

| КАТАЛИЗАТОРЫ | 2011 |

|

RU2551433C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЧАСТИЦ ЗАЩИЩЕННОГО КАТАЛИЗАТОРА С ПОМОЩЬЮ РАСПЛАВЛЕННОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА | 2010 |

|

RU2528424C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2013 |

|

RU2629940C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2009 |

|

RU2481156C2 |

Изобретение относится к способу получения предшественника катализатора. Способ включает приведение в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки, необязательно прокаливание содержащего модифицирующий компонент материала подложки катализатора при температуре выше 100°С с получением модифицированной подложки катализатора и введение соединения предшественника кобальта (Со) в качестве активного компонента катализатора на и/или в (i) материал подложки катализатора перед приведением в контакт материала подложки катализатора с предшественником модифицирующего компонента, (ii) содержащий модифицирующий компонент материал подложки катализатора и/или (iii) модифицированную подложку катализатора, посредством чего получают предшественник катализатора. Причем жидкая среда для пропитки содержит смесь воды и органического жидкого растворителя для предшественника модифицирующего компонента, при этом растворитель содержит жидкое органическое соединение, которое включает по меньшей мере один гетероатом, выбранный из кислорода или азота, указанная смесь содержит по меньшей мере 2,5% по объему воды, но менее 12% по объему воды из расчета всего объема жидкой среды для пропитки. Материал подложки катализатора выбран из группы, состоящей из предшественника подложки катализатора, который можно превратить в подложку катализатора путем его прокаливания, причем подложка катализатора находится в форме оксида металла, который представляет собой оксид металла, выбранного из группы, состоящей из Al, Si, Ti, Mg, Zr и Zn, и подложки катализатора, выбранной из группы, состоящей из оксида алюминия в форме одного или более оксидов алюминия, диоксида кремния (SiO2), диоксида титана (TiO2), оксида магния (MgO), оксида циркония (ZrO2), оксида цинка (ZnO) и их смесей. Предшественник модифицирующего компонента содержит соединение модифицирующего компонента, выбранного из группы, состоящей из Si, Zr, Ti, Cu, Zn, Mn, Ва, Ni, Al, V, W, La и смесей двух или более из них, посредством чего получают содержащий модифицирующий компонент материал подложки катализатора. Также предложены способ получения катализатора и способ синтеза углеводородов. Изобретение позволяет увеличить количество модифицирующего компонента, которое осаждается на подложку, и повысить устойчивость к истиранию модифицированной подложки. 3 н. и 8 з.п. ф-лы, 4 ил., 7 табл., 41 пр.

1. Способ получения предшественника катализатора, причем способ включает

приведение в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки, причем жидкая среда для пропитки содержит смесь воды и органического жидкого растворителя для предшественника модифицирующего компонента, при этом растворитель содержит жидкое органическое соединение, которое включает по меньшей мере один гетероатом, выбранный из кислорода или азота, указанная смесь содержит по меньшей мере 2,5% по объему воды, но менее 12% по объему воды из расчета всего объема жидкой среды для пропитки, материал подложки катализатора выбран из группы, состоящей из предшественника подложки катализатора, который можно превратить в подложку катализатора путем его прокаливания, причем подложка катализатора находится в форме оксида металла, который представляет собой оксид металла, выбранного из группы, состоящей из Al, Si, Ti, Mg, Zr и Zn; и подложки катализатора, выбранной из группы, состоящей из оксида алюминия в форме одного или более оксидов алюминия, диоксида кремния (SiO2), диоксида титана (TiO2), оксида магния (MgO), оксида циркония (ZrO2), оксида цинка (ZnO) и их смесей; а предшественник модифицирующего компонента содержит соединение модифицирующего компонента, выбранного из группы, состоящей из Si, Zr, Ti, Cu, Zn, Mn, Ва, Ni, Al, V, W, La и смесей двух или более из них, посредством чего получают содержащий модифицирующий компонент материал подложки катализатора;

необязательно прокаливание содержащего модифицирующий компонент материала подложки катализатора при температуре выше 100°С с получением модифицированной подложки катализатора и

введение соединения предшественника кобальта (Со) в качестве активного компонента катализатора на и/или в (i) материал подложки катализатора перед приведением в контакт материала подложки катализатора с предшественником модифицирующего компонента; (ii) содержащий модифицирующий компонент материал подложки катализатора и/или (iii) модифицированную подложку катализатора, посредством чего получают предшественник катализатора.

2. Способ по п.1, отличающийся тем, что содержащий модифицирующий компонент материал подложки катализатора прокаливают при температуре выше 100°С с получением прокаленной модифицированной подложки катализатора и при этом соединение предшественника активного компонента катализатора вводят на и/или в прокаленную модифицированную подложку катализатора.

3. Способ по п.1, отличающийся тем, что жидкая среда для пропитки содержит не более 10% по объему воды.

4. Способ по п.1, отличающийся тем, что гетероатом жидкого органического соединения органического жидкого растворителя представляет собой кислород, при этом кислородсодержащее жидкое органическое соединение представляет собой спирт.

5. Способ по п.4, отличающийся тем, что жидкое органическое соединение органического жидкого растворителя представляет собой этанол.

6. Способ по п.1, отличающийся тем, что гетероатом жидкого органического соединения органического жидкого растворителя представляет собой азот, причем азотсодержащее жидкое органическое соединение представляет собой ацетонитрил.

7. Способ по п.1, отличающийся тем, что органический жидкий растворитель содержит смесь жидких органических соединений.

8. Способ по п.1, отличающийся тем, что предшественник модифицирующего компонента содержит одну или более органических групп, связанных с модифицирующим компонентом.

9. Способ по п.1, отличающийся тем, что при приведении в контакт материала подложки катализатора с предшественником модифицирующего компонента в жидкой среде для пропитки предшественник модифицирующего компонента, таким образом, вводят в и/или на материал подложки катализатора посредством пропитки.

10. Способ получения катализатора, который включает получение предшественника катализатора при помощи способа по п.1 и восстановление предшественника катализатора, таким образом активируя предшественник катализатора и получая катализатор.

11. Способ синтеза углеводородов, который включает получение катализатора при помощи способа по п.10 и приведение в контакт водорода с монооксидом углерода при температуре выше 100°С и давлении по меньшей мере 10 бар на катализаторе, полученном таким образом, с получением углеводородов и необязательно кислородсодержащих соединений углеводородов.

| SATO S | |||

| et al., Structural and Catalytic Properties of Silica-Coated Alumina, Bulletin of the Chemical Society of Japan, 2006, v | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 20110230574 A1, 22.09.2011 | |||

| US 5169821 A, 08.12.1992 | |||

| US 4086261 A, 25.04.1978 | |||

| ПОЛУЧЕНИЕ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2299763C2 |

Авторы

Даты

2016-12-20—Публикация

2012-11-30—Подача