ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу определения или непрерывного мониторинга степени отверждения изделий из композиционных материалов, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер (углепластики, композиционный материал на основе слоев стеклопластика и алюминия (GLARE), композиционные материалы с металлическими волокнами и др.).

УРОВЕНЬ ТЕХНИКИ

При производстве материалов или изделий, состав которых содержит по крайней мере термореактивный полимер, и, в частности, изделий и конструкций из полимерных композиционных и нанокомпозиционных материалов, цикл отверждения (температура - время) термореактивного полимера определяет степень его отверждения и достигаемые характеристики материала или изделия. Температура и продолжительность процесса часто варьируются в производстве с целью достижения удовлетворительных степени отверждения и качества при минимальных временных и энергетических затратах. При этом доставка тепла в отверждаемое изделие обычно осуществляется конвекцией окружающего воздуха в печи или автоклаве, что ввиду возможной сложной формы изделия приводит к неравномерному прогреву и неравномерной кинетике реакции полимеризации. Недостижение целевой степени отверждения приводит к недостижению заданных свойств, например, механических, а консервативное увеличение длительности процесса отверждения изделия приводит к неоправданным энергетическим или временным затратам. Поэтому мониторинг степени отверждения критичен как для автоклавного, так и для безавтоклавного производства.

Для определения степени отверждения используются различные методы, как непрерывные (цифровой неразрушающий онлайн мониторинг), так и связанные с отбором проб (разрушающий оффлайн контроль). Методы непрерывного мониторинга включают акустические методы, термические методы, использование волоконной оптики, диэлектрический анализ (DEA) и другие. Эти методы широко применяются в производстве, но требуют дорогостоящего оборудования. К тому же внедрение оптоволоконных датчиков в изделие может приводить к снижению механических характеристик.

Методы с отбором проб включают дифференциальную сканирующую калориметрию (ДСК, DSC), реометры, динамический механический анализ (ДМА, DMA), в том числе метод торсионного маятника, инфракрасную Фурье-спектроскопию (FTIR), ядерный магнитный резонанс (ЯМР, NMR). При использовании этих методов пробы отверждаемого материала отбираются, переносятся в лабораторию и испытываются. Перечисленные методы позволяют определять степень отверждения лишь с частотой отбора проб, являются дорогостоящими, требуют приостановки производственного процесса для отбора проб и значительного времени на проведение анализа и не могут быть произведены непосредственно на отверждаемом материале или изделии, без отбора проб и в различных местах отверждаемого изделия.

Особую роль среди указанных композиционных материалов занимают углепластики как основной материал создания высокоответственных высоконагруженных конструкций на полимерной основе (например, в авиастроении элементы крыла и фюзеляжа, в кораблестроении элементы корпуса или весь корпус целиком, в автомобилестроении элементы кузова, в спортивных изделиях детали с высокой прочностью и жесткостью).

GLARE является другим примером композиционного материала с электропроводящим армированием, широко используемым в авиации. Композиционные материалы с металлическими волокнами не так широко распространены в настоящее время, но тоже имеют свою нишу применения. Кроме того, из современного уровня науки и техники известны и другие композиционные материалы, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер.

Таким образом существует востребованность разработки цифрового количественного непрерывного способа мониторинга степени отверждения термореактивных полимеров в составе углепластиков или других композиционных материалов с электропроводящим армированием или электропроводящим наполнителем, являющегося неразрушающим, масштабируемым, экономически эффективным, с возможностью проведения как одноканальных, так и многоканальных измерений (в зависимости от требуемого числа точек мониторинга), не приводящего к деградации заявленных характеристик и проводимого в реальном времени, с возможностью высокочастотного опроса, непосредственно на материале или изделии.

Наиболее близким к заявленному способу является способ определения или мониторинга степени отверждения термореактивных полимеров, раскрытый в RU 2796241, опубл. 18.05.2023. Способ определения отверждения достигается осуществлением для изделия, состав которого содержит по крайней мере термореактивный полимер, двух этапов:

a) измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и термореактивный полимер, при этом указанная добавка внедрена в твердом состоянии, агрегатное состояние которой в ходе процесса отверждения не изменяется;

b) определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия.

Недостатком указанного способа является необходимость использования тестового материала, что влечет за собой определенные технические и технологические трудности, такие как подготовка и внедрение тестового материала в изделие. Также, сам тестовый материал может оказаться затратным в стоимостном отношении.

Предлагаемый ниже способ не требует использования тестового материала.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа разового контроля или непрерывного мониторинга степени отверждения в одной точке или одновременно в нескольких точках изделия во время любой стадии производственного процесса, включая пре- и пост-отверждение, для композиционных материалов, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер. На современном уровне науки и техники армирование, например, волокна или нанотрубки, вносится в материал с целью повышения механических характеристик материала, например, его жесткости, прочности или несущей способности. На современном уровне науки и техники наполнитель, например, электролитический порошок металла, технический углерод или нанотрубки, вносится в материал с целью достижения заданных функциональных свойств, например, заданной электропроводности, или теплопроводности, или электромагнитных свойств, или оптических свойств, или огнестойкости, или коррозионной стойкости, или с другими целями, известными из современного уровня науки и техники. В заявленном способе в качестве электропроводящего армирования или электропроводящего наполнителя используют углеродные волокна или нановолокна, металлические волокна или нановолокна, токопроводящие полимерные волокна или нановолокна, волокна или нановолокна, покрытые токопроводящими частицами или содержащие токопроводящие частицы, нити или нанонити со вплетенными токопроводящими волокнами или нановолокнами, волокна или нановолокна, покрытые токопроводящим материалом, волокна или нановолокна, содержащие в полостях жидкие металлы (например, EGaln), волокна или нановолокна из углеродных или других токопроводящих нанотрубок, токопроводящие компоненты GLARE и другие электропроводящее армирование или электропроводящий наполнитель, известные из современного уровня науки и техники. В качестве термореактивного полимера используют полимер или смесь полимеров на основе по крайней мере одного компонента, выбранного из группы: термореактивные полиэфиры, включая ненасыщенные, эпоксидные смолы, новолачные эпоксидные смолы, винилэфирные смолы, полиимиды, бисмалеимиды, фенольные или фенолформальдегидные смолы, включая бакелит, бензоксазиновые смолы, цианатэфирные смолы, фурановые смолы, силиконовые резины, диаллил фталат, меламиновые смолы, карбамидоформальдегид, каучуки, резины, полимочевины, полиуретаны, эластомеры, витримеры или другие термореактивные полимеры, известные из современного уровня науки и техники. Помимо указанных электропроводящего армирования или электропроводящего наполнителя и термореактивного полимера, указанный состав композиционного материала может содержать другие материалы, включая другие полимеры или смеси полимеров, добавки, другие наполнители или нанонаполнители, другое армирование и другие материалы, известные из современного уровня науки и техники, которые совместимы с указанным термореактивным полимером.

Техническим результатом изобретения является обеспечение способа определения или мониторинга степени отверждения изделий из композиционных материалов, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер (углепластики, GLARE, композиционные материалы с металлическими волокнами и др.).

Заявленный способ, в зависимости от постановки задачи, позволяет осуществить количественный, неразрушающий, непрерывный мониторинг отверждения в реальном времени непосредственно на материале или изделии, в одной точке или одновременно в нескольких точках. Способ может использоваться для оптимизации процесса производства, как автоклавного, так и безавтоклавного, с помощью создания обратных связей для систем нагрева и корректировки в реальном времени температурного режима с целью уменьшения временных и энергетических затрат.

Указанный технический результат достигается осуществлением для изделия из композиционного материала, состав которого содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер (углепластики, GLARE, композиционные материалы с металлическими волокнами и др.), двух этапов:

a) измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия;

b) определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств от степени отверждения материала указанного изделия.

В ходе этапа а) в процессе изготовления изделия осуществляют измерение изменения электромагнитных свойств указанного изделия. В конкретном случае, не ограничивающем данное изобретение, указанное изменение происходит за счет изменения электромагнитных свойств токопроводящей сети элементов электропроводящего армирования или электропроводящего наполнителя при протекании физических процессов отверждения полимера. В конкретном случае, не ограничивающем данное изобретение, в случае углепластика на основе углеродного волокна и термореактивного полимера, в ходе полимеризации за счет протекания ряда сложных физических процессов, включающих кинетику реакции полимеризации, изменение температуры, изменение вязкости термореактивного полимера, теплового расширения, усадки термореактивного полимера, образования электропроводящих мостиков в термореактивном полимере, изменяются сопротивления токопроводящей сети из углеродных волокон, за счет чего изменяется общий электромагнитный отклик изделия. Указанные физические процессы были раскрыты выше в качестве примера на основе текущего понимания и со ссылкой на конкретный вариант осуществления изобретения. Для специалистов могут быть очевидны и иные явления, происходящие в ходе отверждения, не меняющие сущности изобретения, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только формулой изобретения.

В ходе этапа b) проводят определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных. Эталонные данные при этом представляют собой заранее полученную зависимость электромагнитных свойств от степени отверждения материала указанного изделия. Определение степени отверждения изделия может проводится как в ходе изготовления изделия, в виде дискретного контроля или непрерывного мониторинга, так и по окончании процесса изготовления изделия в виде контрольного измерения, отвечающего, например, за контроль качества.

В конкретном случае, не ограничивающем данное изобретение, термореактивный полимер, входящий в состав материала изделия, как правило не обладает способностью в ходе отверждения значительно изменять свои электромагнитные свойства, в диапазоне, доступном для измерения стандартными измерительными средствами.

Определение степени отверждения производят на основе измерения изменения электромагнитных свойств изделия. В конкретном случае, не ограничивающем данное изобретение, измеряют электропроводность, или электропроводимость, или электрическое сопротивление, или удельное электрическое сопротивление, или электрическое сопротивление двухпроводным способом, или электрическое сопротивление четырехпроводным способом, или электрический импеданс, или электрическую емкость, или диэлектрическую проницаемость, или индуктивность, или магнитную проницаемость, или вихретоковый отклик, или отклик по току смещения, или радиоволновый отклик, или электромагнитный отклик, или их комбинацию. Для определения степени отверждения указанного изделия проводят сравнение измеренных электромагнитных свойств указанного изделия с заранее подготовленными эталонными данными. Эталонные данные представляют собой зависимости электромагнитных свойств от степени отверждения материала указанного изделия. Для получения указанных эталонных данных осуществляют в ходе отверждения при одном и том же температурном режиме измерение изменения электромагнитных свойств, тех же что и на изделии, для материала изделия и измерение изменения степени отверждения также для материала изделия. Температурный режим, при котором получены эталонные данные, может отличаться от температурного режима при отверждении изделия.

В конкретном случае, не ограничивающем данное изобретение, для измерения изменения степени отверждения при получении эталонных данных могут использоваться средства дифференциальной сканирующей калориметрии, реометрический анализ, динамический механический анализ, метод торсионного маятника, инфракрасная Фурье-спектроскопия, ядерный магнитный резонанс, акустический метод, термический метод, метод с использованием волоконной оптики, диэлектрический анализ и другие, известные из современного уровня науки и техники.

Решение о необходимости внедрения элементов электромагнитной схемы в изделие для проведения измерений изменения его электромагнитных свойств или о возможности проведения бесконтактных измерений принимают в зависимости от возможности внедрения инородных элементов в изделие, а также от отклика выбранного для измерений электромагнитного свойства.

В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств требует внедрения электрических контактов в изделие (например, в случае контактного измерения электропроводности), то для того, чтобы избежать дополнительных технологических шагов и применения дополнительных материалов, таких как электропроводящие материалы интерфейса, неизолированные электрические контакты, предпочтительно омические, помещают непосредственно в материал перед или в начале отверждения. В конкретном случае, не ограничивающем данное изобретение, для минимизации влияния на механические свойства изделия, электрические контакты внедряют в виде дополнительных нитей или волокон. В конкретном случае, не ограничивающем данное изобретение, при использовании тканых материалов в составе изделия, электрические контакты могут вплетаться в ткань в виде дополнительных нитей или волокон. В конкретном случае, не ограничивающем данное изобретение, при измерении изменения электрического сопротивления двухпроводным способом, два электрических контакта могут вплетаться оба в один монослой (Пример 1) или в разные монослои ламинатного пакета (Пример 2). В конкретном случае, не ограничивающем данное изобретение, при использовании в составе изделия однонаправленных монослоев, электрические контакты в виде дополнительных нитей или волокон располагают параллельно волокнам армирования для минимизации их влияния на механические свойства ламинатного пакета.

В конкретном случае, не ограничивающем данное изобретение, для измерения магнитной проницаемости или индуктивности, в материале можно разместить изолированную от него по постоянному току катушку индуктивности. В конкретном случае, не ограничивающем данное изобретение, для измерения электрической емкости или диэлектрической проницаемости, в материале можно разместить обкладки конденсатора.

В конкретном случае, не ограничивающем данное изобретение, при помещении элементов электромагнитной схемы непосредственно в материал, рекомендуется их очистка, а также проведение дегазации, так как загрязнение контактов может вызвать дополнительное нежелательное газовыделение при отверждении материала, что может вызвать появление пористости в точках контакта, снижающей точность измерений, а также приводящей к снижению механических свойств и другим нежелательным последствиям.

В конкретном случае, не ограничивающем данное изобретение, если размещение элементов электромагнитной схемы в материале нежелательно, например, по причине снижения механической прочности, то рекомендуется проводить измерение изменения электромагнитных свойств бесконтактным способом с размещением элементов электромагнитной схемы вне изделия или на поверхности изделия. В конкретном случае, не ограничивающем данное изобретение, измерение изменения электропроводности можно проводить как бесконтактное, например, по радиоволновому отклику, измерение изменения индуктивности можно проводить, разместив катушку индуктивности на поверхности изделия, измерение изменения электрической емкости можно проводить, расположив изделие между обкладками конденсатора, измерение изменения радиоволнового отклика можно проводить, разместив источник и приемник электромагнитных волн рядом с изделием.

В конкретном случае, не ограничивающем данное изобретение, в качестве электрических контактов может использоваться электропроводящее армирование или электропроводящий наполнитель композита. В конкретном случае углепластика, не ограничивающем данное изобретение, проводники могут прикрепляться к жгутам или ткани из углеродных волокон, выходящим на край монослоя, при помощи токопроводящего клея. В конкретном случае композита с металлическими волокнами, не ограничивающем данное изобретение, проводники могут припаиваться или присоединяться к жгутам волокон или волокнам, выходящим на край монослоя. В конкретном случае GLARE, не ограничивающем данное изобретение, проводники могут припаиваться или присоединяться к краю металлических монослоев.

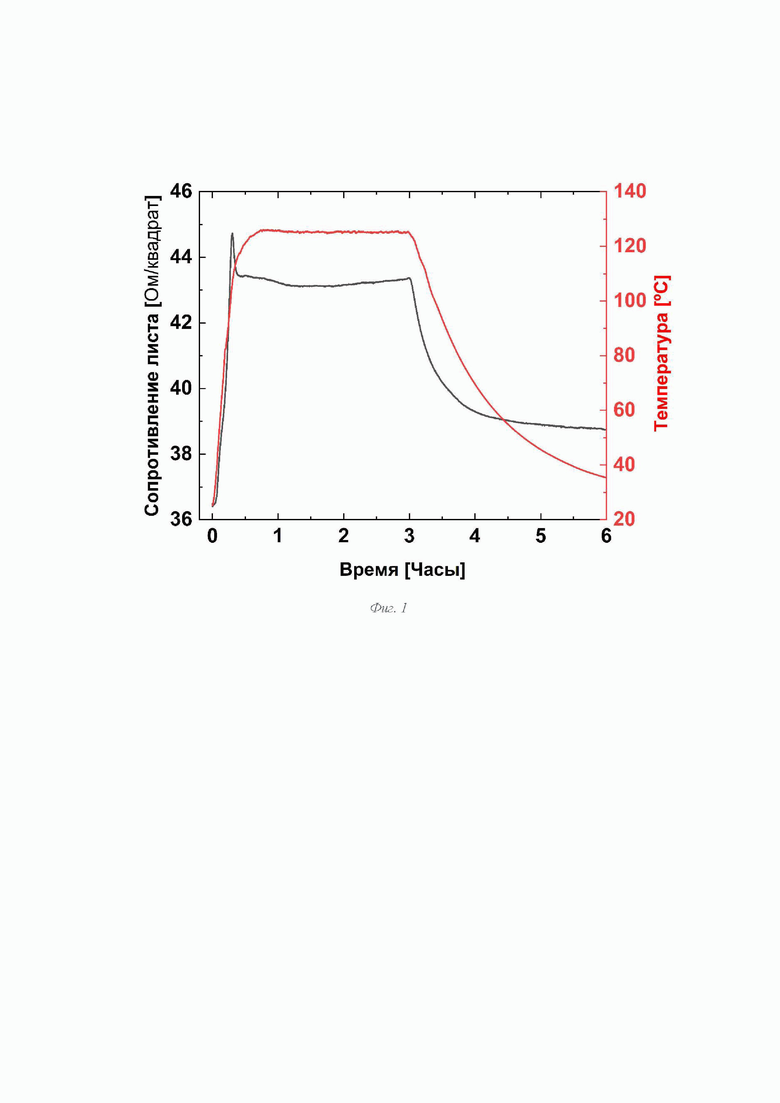

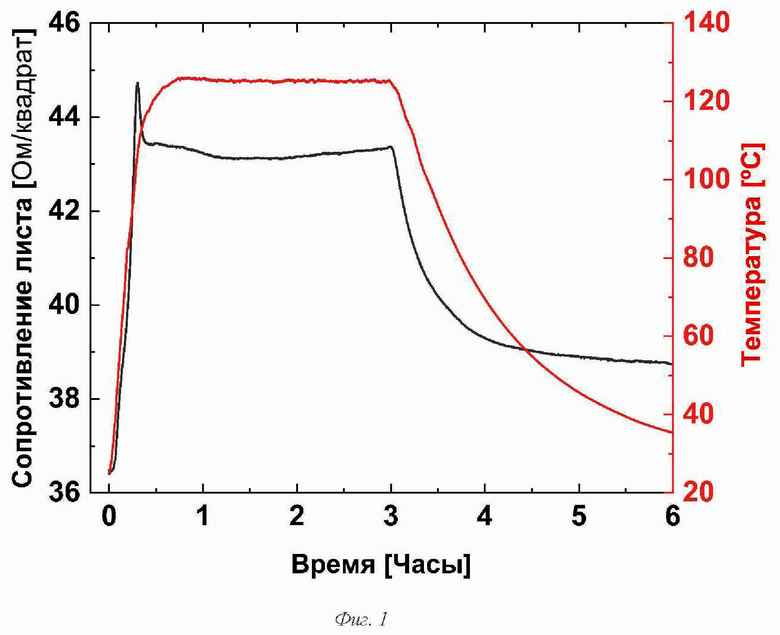

Измерение изменения электромагнитных свойств изделия для определения степени отверждения можно проводить как в ходе процесса отверждения, так и по его окончании, например, для контроля качества. Измерения возможно проводить разово или дискретно для контроля по необходимости или виде мониторинга непрерывно или с заданной частотой опроса. В Примерах 1 и 2, не ограничивающих данное изобретение, частота опроса была выбрана 1/сек, поскольку кинетика процесса отверждения являлась довольно медленным процессом (Фиг. 1). В конкретном случае, не ограничивающем данное изобретение, при выборе частоты опроса следует руководствоваться скоростью реакции полимеризации для данного термореактивного полимера и данного температурного режима отверждения.

Указанный технический результат достигается за счет применения заявленного способа в качестве определения степени отверждения изделия из композиционного материала, состав которого содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер. В конкретных случаях, не ограничивающих данное изобретение, композиционным материалом является:

• углепластик на основе термореактивного полимера (например, высоконагруженные элементы конструкции самолета или судна или автомобиля или моста или объектов инфраструктуры и капитального строительства или спортивных изделий или других изделий, известных из современного уровня науки и техники и изготавливаемых из углепластиков);

• GLARE (композиционный материал на основе слоев стеклопластика и алюминия, часто применяемый в авиастроении);

• композиционный материал с металлическими волокнами на основе термореактивного полимера;

• Другие композиционные материалы, известные из современного уровня науки и техники, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи. В конкретном случае, не ограничивающем данное изобретение, изображено:

Фиг. 1. Для углепластика из Примера 1 (оба электрических контакта в одном монослое) показано изменение сопротивления листа ([Ом/квадрат], черная кривая) во времени, измеренное в ходе эксперимента по отверждению с температурным режимом, задаваемым красной кривой (Температура [°С]).

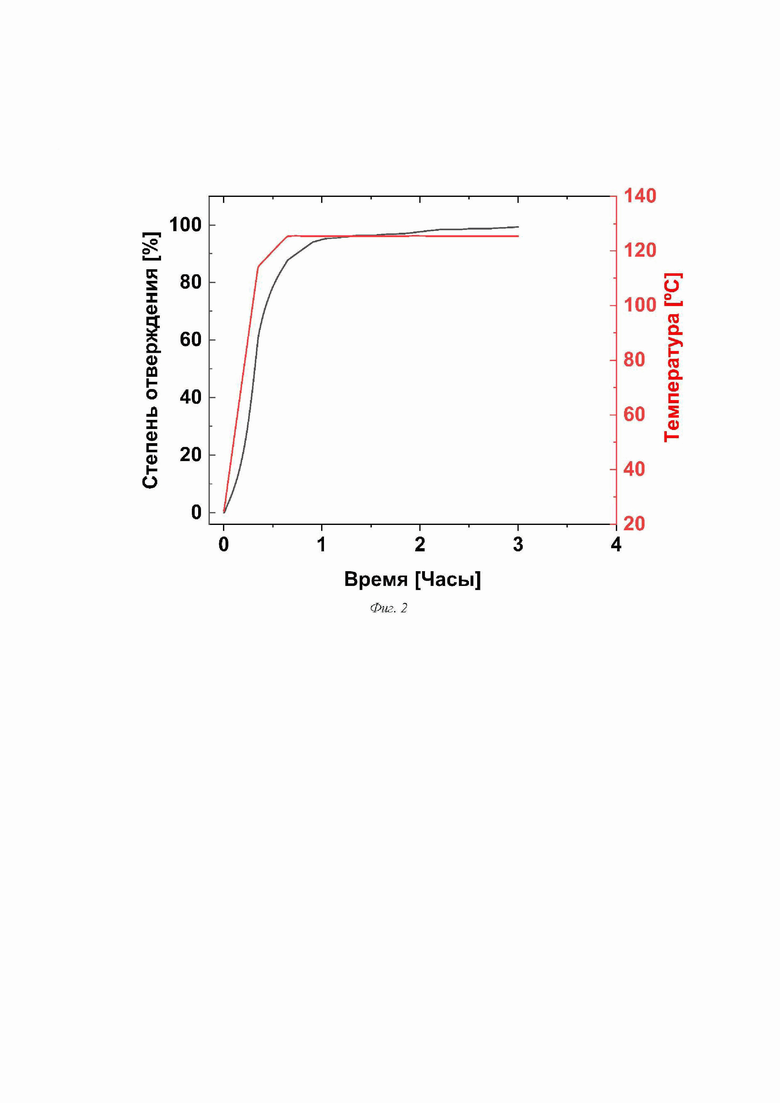

Фиг. 2. Для углепластика из Примера 1 (оба электрических контакта в одном монослое) показано изменение степени отверждения (черная кривая) во времени, определенное средствами дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению с температурным режимом, задаваемым красной кривой (Температура [°С]), который является идентичным температурному режиму, представленному на Фиг. 1.

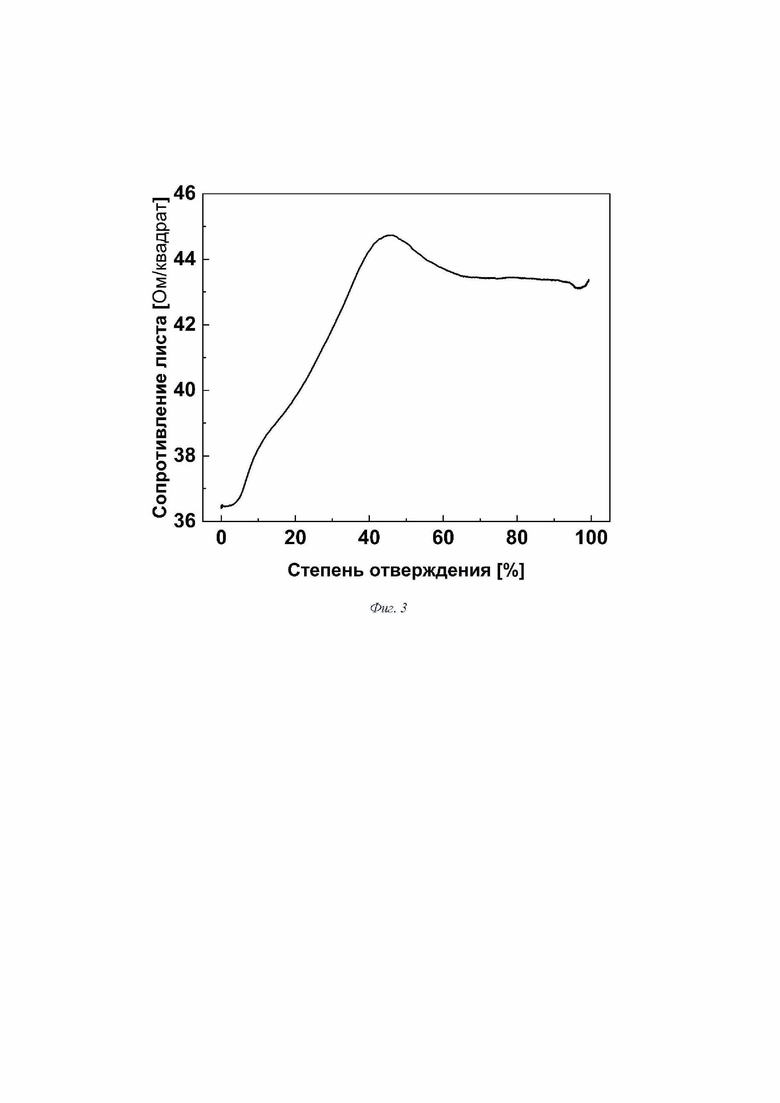

Фиг. 3. Для углепластика из Примера 1 (оба электрических контакта в одном монослое) показано изменение сопротивления ([Ом/квадрат], черная кривая) от степени отверждения, представляющее собой эталонные данные.

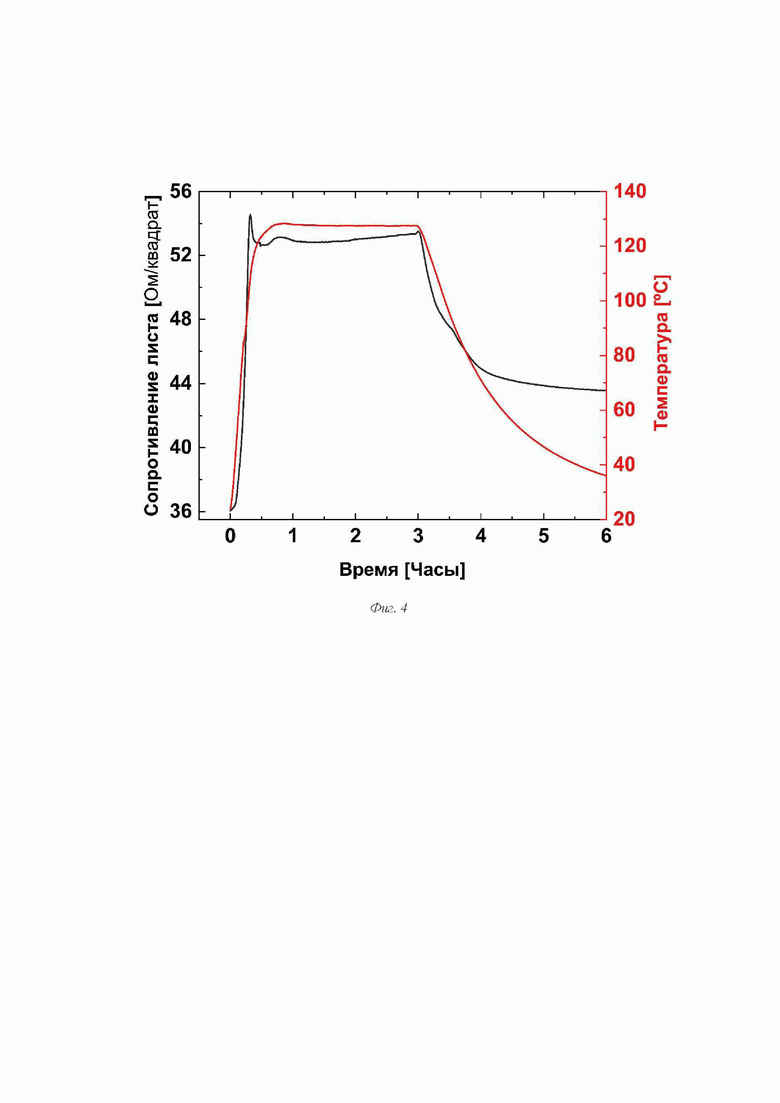

Фиг. 4. Для углепластика из Примера 2 (электрические контакты в соседних монослоях) показано изменение сопротивления листа ([Ом/квадрат], черная кривая) во времени, измеренное в ходе эксперимента по отверждению с температурным режимом, задаваемым красной кривой (Температура [°С]).

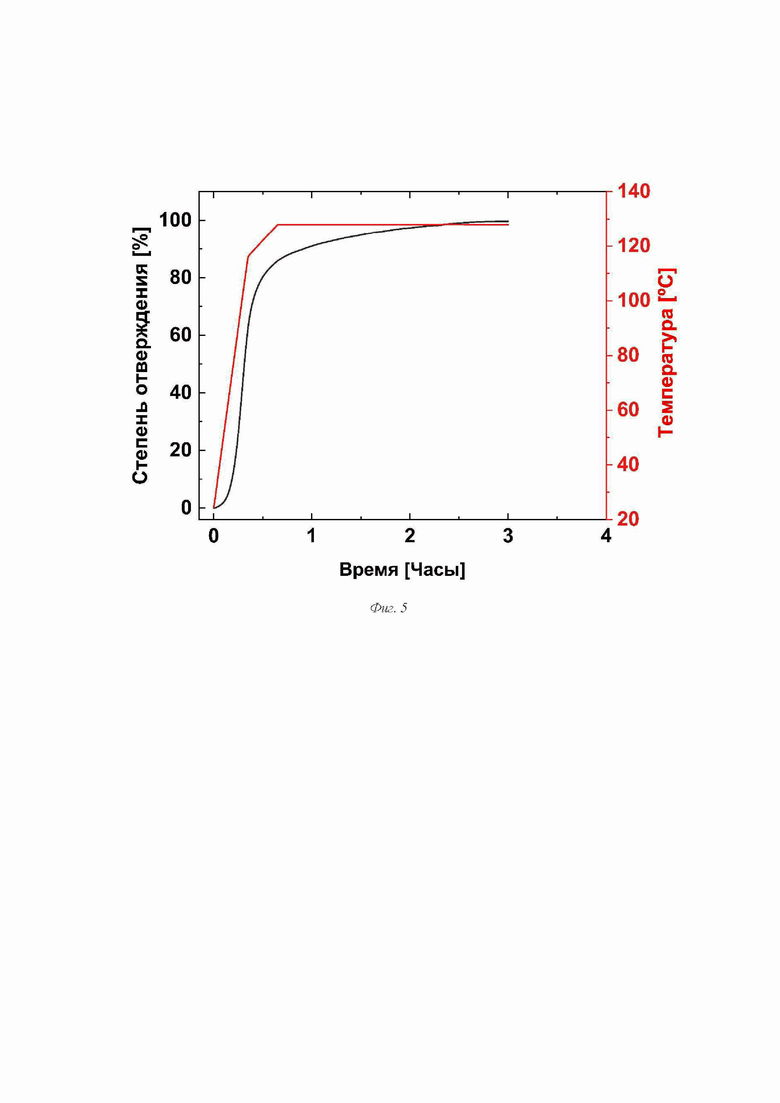

Фиг. 5. Для углепластика из Примера 2 (электрические контакты в соседних монослоях) показано изменение степени отверждения (черная кривая) во времени, определенное средствами дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению с температурным режимом, задаваемым красной кривой (Температура [°С]), который является идентичным температурному режиму, представленному на Фиг. 1.

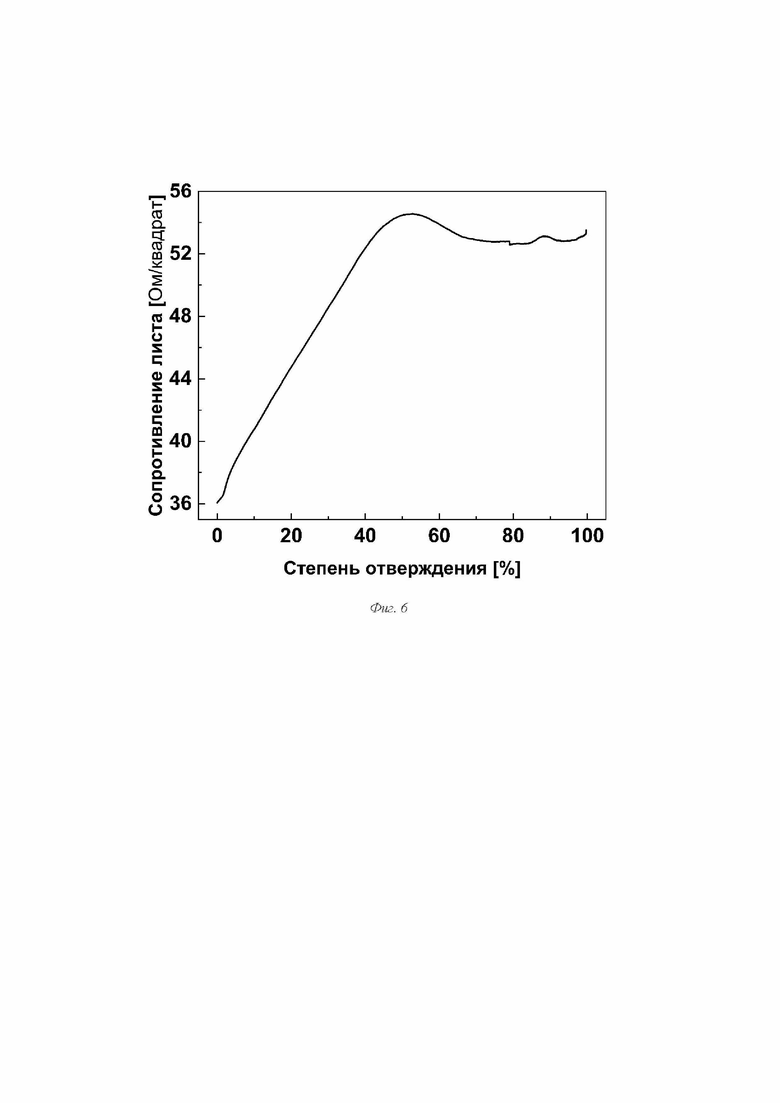

Фиг. 6. Для углепластика из Примера 2 (электрические контакты в соседних монослоях) показано изменение сопротивления ([Ом/квадрат], черная кривая) от степени отверждения, представляющее собой эталонные данные.

ПРИМЕРЫ

Пример 1

Этап 1 получения эталонных данных:

В качестве измеряемого электромагнитного свойства выбирают электрическую проводимость углепластика, измеряемую двухпроводным способом. Для получения эталонных данных изготавливают образец в виде ламинатного пакета 20 см * 20 см из десяти монослоев углеткани (Graphite PRO, однонаправленная углеродная ткань, 530 г/м2) методом вакуумной инфузии. В один из монослоев перед пропиткой в качестве дополнительных нитей вплетаются два проводника на расстоянии 10 см друг от друга. Проводится пропитка эпоксидной смолой (Sika Biresin CR83) и пред-отверждение в течение 24 часов, затем ламинатный пакет помещают в печь; провода выходят наружу из печи. Печь нагревают до 130°С и проводят отверждение в течение 3 часов при этой температуре (режим, рекомендованный производителем эпоксидной смолы). Во время отверждения изменение электрического сопротивления композита регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в электрическое сопротивление листа (Фиг. 1, черная кривая).

Для того же температурного режима (Фиг. 2, красная кривая, идентичная красной кривой на Фиг. 1) изменение степени отверждения термореактивного полимера (Sika Biresin CR83) во времени определяют с помощью средств дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению (Фиг. 2, черная кривая). Полученное изменение степени отверждения от времени сравнивают с полученным ранее изменением электрического сопротивления от времени (Фиг. 1, черная кривая). Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [электрическое сопротивление листа] [степень отверждения], показанной на Фиг. 3 (черная кривая).

Этап 2 мониторинга степени отверждения изделия:

С целью мониторинга степени отверждения большеразмерного изделия принято решение также использовать двухпроводной способ измерения электрической проводимости углепластика. При изготовлении большеразмерного изделия из углепластика методом вакуумной инфузии эпоксидной смолы (Sika Biresin CR83) два проводника вплетают в монослой на расстоянии 10 см друг от друга. После пред-отверждения в течении 24 часов, изделие помещают в печь, проводники выводят наружу из печи. Печь нагревают до 120°С (режим, обусловленный возможностями большеразмерной печи - температурный режим при изготовлении изделия отличается от использованного при получении эталонных данных, рекомендованное производителем эпоксидной смолы время отверждения для нестандартного режима может рассматриваться как неизвестное) и проводят отверждение при этой температуре. Во время отверждения изменение электрического сопротивления изделия регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в электрическое сопротивление листа. Полученные на этапе 1 эталонные данные [электрическое сопротивление листа] - [степень отверждения] используют для непрерывного мониторинга степени отверждения на основании измеряемого изменения электрического сопротивления и процесс отверждения прекращают при достижении требуемой степени отверждения.

Общие замечания:

Поскольку фактически измеряется изменение проводимости углепластика как проводящей среды вокруг электрических контактов, рекомендуется для повышения точности либо использовать на этапе 1 ту же конфигурацию, что и на этапе 2 и сравнивать электрические сопротивления непосредственно, либо проводить пересчет через удельные значения электрической проводимости. Так, при заданном значении электрической проводимости углепластика, электрическое сопротивление между контактами может зависеть от многих факторов: количества монослоев в пакете (ток от одного электрического контакта к другому течет не только по монослою с контактами, но и по соседним монослоям), расположению монослоя с контактами по толщине пакета (если монослой с контактами находится на поверхности пакета, углепластик как проводящая среда расположен только по одну сторону от него; если монослой с контактами расположен в середине пакета, углепластик расположен по обе стороны от него), расстояния между контактами (на этапе 2 примера электрические контакты можно было расположить не на расстоянии 10 см, а на расстоянии 2 см). Идеальным при этом является воспроизведение на этапе 1 той же конфигурации (число монослоев, …) что и на этапе 2. Однако такое зачастую невозможно из-за сокращения программы натурных испытаний. Кроме того, на этапе 2 может быть выбран принципиально иной способ определения сопротивления, например, бесконтактный (чтобы избежать влияния на механические свойства) по радиоволновому отклику. В таком случае сравнение с эталонными данными следует вести с помощью пересчета в значения удельной электрической проводимости, что сделает результаты измерений независящими от способа проведения измерений.

Пример 2

Отличием данного примера от Примера 1 является то, что проводники вплетают в соседние монослои преформы, один лежащий над другим: в нижний монослой вплетается один проводник, в лежащий над ним монослой вплетается другой проводник. Монослои выкладываются так, что расстояние в плоскости монослоев между проводниками составляет 10 см. Описание Примера 1 действует в данном примере с заменой Фиг. 1 на Фиг. 4, Фиг. 2 на Фиг. 5 и Фиг. 3 на Фиг. 6.

Пример 3

Отличием от Примера 1 является то, что в качестве электромагнитного свойства, изменение которого наблюдают, выбирают диэлектрическую проницаемость, измерение которой проводят, помещая ламинат на этапе 1 и изделие на этапе 2 между обкладками конденсатора, изолировав их по прямому току.

Пример 4

Отличием от Примера 1 является то, что ламинат и изделие изготавливают по автоклавной технологии из препрегов из однонаправленных волокон. При этом проводники располагают на поверхности одного из препрегов параллельно волокнам.

Пример 5

Отличием от Примера 3 является то, что ламинат и изделие изготавливают по автоклавной технологии из препрегов. При этом в качестве электромагнитного свойства изменение которого наблюдают, выбирают диэлектрическую проницаемость, измерение которой проводят, помещая ламинат на этапе 1 и изделие на этапе 2 между обкладками конденсатора, изолировав их по прямому току.

Пример б

Отличием от Примеров 1-5 является то, что вместо углеродных волокон, ламинат и изделие содержат металлические волокна.

Пример 7

Отличием от Примера 2 является то, что вместо углепластика основой ламината является GLARE. При этом алюминиевые проводники припаивают к двум разным монослоям алюминия, разделенным слоем препрега.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЛИ МОНИТОРИНГА СТЕПЕНИ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2022 |

|

RU2796241C1 |

| Способ определения степени твердения бетонных изделий | 2023 |

|

RU2807427C1 |

| СЛОИСТЫЙ АЛЮМОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2600765C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2840295C1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| МНОГОСЛОЙНОЕ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ НА ОСНОВЕ ТЕРМОСТОЙКОГО СВЯЗУЮЩЕГО | 2014 |

|

RU2565184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

| ГРАДИЕНТНЫЙ МЕТАЛЛОСТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2565215C1 |

Изобретение относится к способу определения или непрерывного мониторинга степени отверждения изделий из композиционных материалов, состав которых содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер (углепластики, композиционный материал на основе слоев стеклопластика и алюминия (GLARE), композиционные материалы с металлическими волокнами и др. Предложен способ определения или мониторинга степени отверждения изделия из композиционного материала, состав которого содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер, включающий следующие этапы: измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия; определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств от степени отверждения материала указанного изделия. Способ может использоваться для оптимизации процесса производства, как автоклавного, так и безавтоклавного, с помощью создания обратных связей для систем нагрева и корректировки в реальном времени температурного режима с целью уменьшения временных и энергетических затрат. Техническим результатом изобретения является обеспечение способа мониторинга степени отверждения, который, в зависимости от постановки задачи, осуществляется как количественный, неразрушающий, непрерывный, для мониторинга отверждения в реальном времени непосредственно на материале или изделии, в одной точке или нескольких точках одновременно. 2 н. и 16 з.п. ф-лы, 6 ил.

1. Способ определения степени отверждения изделия из композиционного материала, состав которого содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер, включающий следующие этапы:

a) измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия;

b) определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств от степени отверждения материала указанного изделия.

2. Способ по п. 1, отличающийся тем, что измеряют изменение по крайней мере одного электромагнитного свойства указанного изделия, выбранного из группы: электропроводность, электропроводимость, электрическое сопротивление, удельное электрическое сопротивление, электрическое сопротивление двухпроводным способом, электрическое сопротивление четырехпроводным способом, электрический импеданс, электрическая емкость, диэлектрическая проницаемость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

3. Способ по п. 2, отличающийся тем, что указанные эталонные данные получают на основе измерения изменения электромагнитных свойств, тех же что и на изделии, для материала указанного изделия и измерения изменения степени отверждения материала указанного изделия, при этом указанные измерения осуществляют в ходе одинакового температурного режима отверждения.

4. Способ по любому из пп. 2 или 3, отличающийся тем, что для измерения изменения степени отверждения используют по крайней мере один метод из группы: средства дифференциальной сканирующей калориметрии, реометрический анализ, динамический механический анализ, метод торсионного маятника, инфракрасная Фурье-спектроскопия, ядерный магнитный резонанс, акустический метод, термический метод, метод с использованием волоконной оптики, диэлектрический анализ.

5. Способ по любому из пп. 2 или 3, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, внедренных в материал изделия.

6. Способ по п. 5, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием электропроводящих контактов, внедренных в виде дополнительных нитей или волокон.

7. Способ по п. 6, отличающийся тем, что измерение изменения указанных электромагнитных свойств изделия из композиционного материала с тканым электропроводящим армированием осуществляют, вплетая электрические контакты в ткань в виде дополнительных нитей или волокон ткани.

8. Способ по п. 6, отличающийся тем, что измерение изменения указанных электромагнитных свойств изделия из композиционного материала с электропроводящим армированием из однонаправленного волокнистого материала осуществляют, располагая электрические контакты в виде дополнительных нитей или волокон, параллельных волокнам армирования.

9. Способ по любому из пп. 2 или 3, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, размещенных вне или на поверхности указанного изделия.

10. Способ по п. 9, отличающийся тем, что при измерении изменения электрической емкости или диэлектрической проницаемости, обкладки конденсатора располагают на поверхности изделия, так что изделие расположено между ними.

11. Способ по п. 9, отличающийся тем, что для измерения изменения индуктивности или магнитной проницаемости катушку индуктивности располагают на поверхности изделия.

12. Способ по п. 9, отличающийся тем, что в качестве электрических контактов используют электропроводящее армирование или электропроводящий наполнитель композиционного материала, выходящие на поверхность изделия.

13. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств изделия для определения степени отверждения проводят разово или дискретно.

14. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств изделия для определения степени отверждения проводят при непрерывном мониторинге или мониторинге с заданной частотой опроса.

15. Применение способа по любому из пп. 1-14, в качестве средства определения степени отверждения изделия из композиционного материала, состав которого содержит по крайней мере электропроводящее армирование или электропроводящий наполнитель и термореактивный полимер.

16. Применение по п. 15, отличающееся тем, что композиционным материалом является углепластик на основе термореактивного полимера.

17. Применение по п. 15, отличающееся тем, что композиционным материалом является композиционный материал на основе слоев стеклопластика из термореактивного полимера и алюминия.

18. Применение по п. 15, отличающееся тем, что композиционным материалом является композиционный материал на основе металлических волокон и термореактивного полимера.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЛИ МОНИТОРИНГА СТЕПЕНИ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2022 |

|

RU2796241C1 |

| US 5210499 A, 11.05.1993 | |||

| US 4236109 A, 25.11.1980 | |||

| Способ контроля степени полимеризации электроизоляционной композиции | 1987 |

|

SU1539634A1 |

| US 8552745 B2, 08.10.2013 | |||

| US 4399100 A, 16.08.1983. | |||

Авторы

Даты

2024-07-15—Публикация

2024-01-23—Подача