ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу определения или мониторинга степени твердения (набора прочности) бетонных материалов, изделий или конструкций.

УРОВЕНЬ ТЕХНИКИ

При строительстве бетонных изделий, включая объекты, конструкции, здания, сооружения, крепи, заполнения выработки или шахты, заполнения разрыва или полости в породе, цикл твердения, также называемый циклом набора прочности (заданное время при заданной температуре и влагосодержании) определяет степень твердения и достигаемые характеристики материала или изделия. Температура и влагосодержание часто варьируются в строительстве из-за различий в условиях окружающей среды. Другими факторами, которые меняются от раза к разу, являются состояние грунта и состав бетонной смеси. Также и продолжительность процесса часто варьируется с целью достижения удовлетворительных степени твердения и качества при минимальных временных затратах. Для типовых конструкций продолжительность твердения как правило определяется нормативными документами, однако в зависимости от условий может корректироваться в несколько раз по сравнению с номинальным значением. Отклонения температуры и влагосодержания ввиду погодных условий могут существенно изменить длительность твердения, приводя к необходимости ее определения или мониторинга. Для большеразмерных или нетиповых конструкций нормативная документации может отсутствовать, приводя к аналогичной необходимости определения или мониторинга степени твердения. При этом в случае большеразмерных конструкций насыщенность влагой внутри конструктивных элементов может существенно отличаться от влагосодержания на поверхности конструкции, приводя к большим погрешностям, если степень твердения определяется по твердению поверхности конструкции. Недостижение целевой степени твердения приводит к недостижению заданных свойств, как правило, механических, а консервативное увеличение длительности процесса твердения конструкции приводит к неоправданным временным затратам. Поэтому мониторинг степени твердения критичен в строительстве бетонных конструкций.

Существующие способы определения или мониторинга степени твердения бетонных материалов и конструкций являются сложными, дорогостоящими, времязатратными, обладают низкой точностью измерений или не удобны в применении. Эти методы как правило основаны на отборе проб (разрушающий метод контроля) возводимой конструкции или лабораторных исследованиях аналогичных по составу образцов с воспроизведением условий, в которых находится возводимая конструкция. Испытания образцов проводятся как правило на механическую прочность, сжатием цилиндрических образцов до разрушения, что времязатратно и требует использования лабораторного оборудования. При этом указанные способы относятся скорее к разовому контролю степени твердения бетонных материалов и конструкций, чем к ее непрерывному мониторингу, а их масштабирование оказывается невозможным.

Другой способ определения степени твердения бетонных материалов и конструкций является неразрушающим, непрерывным мониторингом, основанным на измерении температуры материала возводимой конструкции во время твердения. Температурные измерения проводятся как правило с помощью термопар, располагаемых на поверхности изделия или внедряемых в конструкцию, и измерение изменения температурного режима материала во времени используется для оценки степени твердения. Однако ввиду отсутствия учета других факторов, например, влагосодержания, существенно меняющих картину твердения, данный способ обладает большой погрешностью измерений и является скорее оценочным. В беспроводном исполнении указанный способ требует сложного одноразового оборудования, внедряемого вместе с термопарой в конструкцию для передачи сигнала через толщу бетона.

Другим способом является ультразвуковое сканирование с определением параметров распространения акустических волн. В простейшем случае определяется скорость звука, динамический модуль упругости и коэффициент Пуассона, связанные со степенью твердения. Способ является неразрушающим, стандартизированным документом ASTM D597. Однако данный способ требует дорогостоящего оборудования и высококвалифицированного персонала. Другим недостатком данного способа является то, что он ограничен как правило поверхностными измерениями без возможности определения степени твердения в толще конструкции. В случае распространения волн через материал со сложным армированием расшифровка сигнала превращается в сложную научную задачу.

Учитывая недостатки перечисленных выше способов, существует востребованность разработки цифрового количественного непрерывного способа мониторинга степени твердения бетонных конструкций, являющегося неразрушающим, масштабируемым, экономически эффективным, с возможностью проведения как одноканальных, так и многоканальных измерений (в зависимости от требуемого числа точек мониторинга), не приводящего к деградации заявленных характеристик и проводимого в реальном времени, непосредственно в материале или конструкции, с использованием доступных, широко распространенных измерительных средств, с простой интерпретацией результатов неквалифицированным персоналом.

Наиболее близким к заявленному способу является патент US2017/0284996 “Внедренные беспроводные датчики мониторинга (Embedded Wireless Monitoring Sensors)”, раскрывающий способ непрерывного мониторинга температуры бетона с использованием внедряемых в конструкцию беспроводных датчиков, состоящих из датчика температуры, беспроводного передатчика сигнала и батареи. Регистрируемые данные передаются на портативное электронное устройство для сбора, обработки и анализа данных. Аналоги данной системы в настоящее время используются на практике. Недостатками приведенного способа является использование дорогостоящего оборудования (термопара плюс беспроводной передатчик сигнала сквозь толщу бетона плюс батарея) в качестве одноразового, так как оборудование внедряется внутрь воздвигаемой конструкции. Также продолжительность измерений ограничена емкостью используемой батареи без возможности ее замены. Определенную сложность представляет собой передача радиоволнового сигнала сквозь толщу бетонной конструкции, ограничивая применение способа дорогостоящими мощными передатчиками, дорогостоящими емкими батареями и тонкостенными конструкциями. Также внедрение большеразмерного измерительного прибора в изделие может негативно сказаться на его механических свойствах. Основным же недостатком способа является определение степени твердения материала лишь по измерению температуры без учета других условий, например, влагосодержания, что приводит к высокой погрешности измерений, делая способ скорее оценочным, чем позволяющим точно определить степень твердения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа определения, в том числе, разового контроля или непрерывного мониторинга, степени твердения в одной точке или одновременно в нескольких точках бетонного изделия. Под изделием подразумевается объект, или конструкция, или здание, или сооружение, или крепь, или заполнение выработки или шахты, или заполнение разрыва или полости в породе, а также другие бетонные изделия, известные из современного уровня науки и техники. Под бетоном подразумевается материал на основе гидравлического неорганического или органического вяжущего (включая цементные, известковые, силикатные, гипсовые, шлаковые, магнезиальные, специальные), с возможной добавкой других материалов, включая полимеры, присадки (включая антипирены, антисептики, пластификаторы, стабилизаторы), заполнители (включая песок, минеральный порошок, гравий, шлак), армирование (включая арматуру, волоконное армирование), а также другие материалы, или добавки, или присадки, или наполнители, или армирование, известные из современного уровня науки и техники. Под сухой бетонной смесью подразумевается смесь, изготовленная на основе указанных выше материалов до добавления в нее воды. Под бетонной смесью подразумевается смесь, изготовленная на основе указанных выше материалов с добавлением воды. Техническим результатом изобретения является обеспечение определения степени твердения изделия во время любой стадии набора прочности указанного изделия, в том числе и по окончании процесса набора прочности. Заявленный способ может осуществляться как количественный, неразрушающий, непрерывный мониторинг твердения в реальном времени непосредственно внутри изделия или на его поверхности, в одной точке или одновременно в нескольких точках. Способ может использоваться для оптимизации процесса изготовления или строительства с помощью создания обратных связей с целью уменьшения временных затрат.

Указанный технический результат достигается осуществлением двух этапов:

a) в процессе набора прочности или по окончании набора прочности указанного

изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и бетонную смесь, проводят измерение изменения электромагнитных свойств указанного тестового материала в составе указанного изделия;

a) проводят определение степени твердения указанного изделия на основе сравнения

измеренных электромагнитных свойств тестового материала в составе указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени твердения бетонной смеси указанного изделия.

В ходе этапа а) в процессе изготовления (твердения, набора прочности) или по окончании изготовления указанного изделия осуществляют измерение изменения электромагнитных свойств тестового материала, заранее внедренного в состав указанного изделия. Тестовый материал при этом представляет собой либо электропроводящую или полупроводящую добавку, внесенную непосредственно в состав бетонной смеси изделия, либо состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и бетонную смесь. В ходе этапа b) проводят определение степени твердения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного тестового материала в составе указанного изделия и эталонных данных. Эталонные данные при этом представляют собой заранее полученную зависимость электромагнитных свойств указанного тестового материала от степени твердения материала указанного изделия. Определение степени твердения изделия может проводится как в ходе его набора прочности, в виде дискретного контроля или непрерывного мониторинга, так и по окончании процесса набора прочности в виде контрольного измерения, отвечающего, например, за контроль качества.

В конкретном случае, не ограничивающем данное изобретение, бетонная смесь, входящая в состав материалов изделия, как правило не обладает способностью в ходе набора прочности изменять свои электромагнитные свойства, в диапазоне, доступном для измерения стандартными измерительными средствами. С целью обеспечения возможности измерения изменения электромагнитных свойств во время набора прочности, в изделие вносится тестовый материал, являющийся электропроводящей или полупроводящей добавкой или содержащий эту добавку в своем составе. Используют любые частицы, являющиеся токопроводящими или полупроводящими. В конкретном случае, не ограничивающем данное изобретение, используют наполнитель или нанонаполнитель на основе по крайней мере одного компонента, выбранного из группы: углеродные или углеродистые частицы или наночастицы или волокна или нановолокна, одностенные углеродные нанотрубки (ОСУНТ), двустенные углеродные нанотрубки, многостенные углеродные нанотрубки (МСУНТ), однослойный или многослойный графен или оксид графена или графайн, технический углерод, металлические частицы или наночастицы или волокна или нановолокна, частицы или наночастицы или волокна или нановолокна с металлическим покрытием, металлические нано-проволоки, металлические нитевидные нанокристаллы, металлические нанотрубки, титановые нанотрубки, кремниевые нанотрубки, кремниевые нано-проволоки, нанотрубки из нитрида галлия, частицы или наночастицы на основе дихалькогенидов металлов, или трихалькогенидов металлов, или оксидов металлов, или фосфорена, или максена (MXenes), или силицена, или германена, или галогенидов металлов, или карбидов металлов, или дисульфида молибдена, или борофена, или их модификации.

Частицы цилиндрической либо другой удлинённой формы (1D, УНТ-подобные) обладают низкими порогами перколяции, создают более густые электрические сети при низкой концентрации и, следовательно, минимизируют влияние добавок на свойства материала. Одновременно, они легко перепутываются друг с другом, что используют при создании матов – материалов-агломератов, состоящих из перепутанных 1D частиц и сохраняющих свою форму за счет этой перепутанности даже в сухой (без пропитки связующим) форме. С другой стороны, перемешивание 1D частиц с бетонной смесью более затруднено по сравнению с 2D и 0D частицами, за счет того, что 1D частицы формируют трудно диспергируемые агломераты.

Добавки с формой частиц или наночастиц, близкой к сферической или эллипсоидальной (0D), легче перемешиваются с бетонной смесью, обеспечивая лучшее контролируемое распределение и дисперсию частиц, однако порог перколяции для таких частиц достигается при достаточно высокой концентрации.

Добавки с дискообразной (листовой) формой частиц (2D) зачастую представляют собой промежуточный случай: в концентрате они обладают меньшей запутанностью, чем 1D, и потому их легче диспергировать в бетонной смеси, при этом требуемая концентрация для достижения порога перколяции типично ниже, чем у 0D.

В конкретном случае, не ограничивающем данное изобретение, когда тестовым материалом является электропроводящая или полупроводящая добавка, перемешанная с бетонной смесью, которая в дальнейшем вносится в конструкцию, дальнейшее перемешивание с бетонной смесью, не содержащей добавку, представляет серьёзную проблему, приводя к непредсказуемому распределению концентрации добавки. В данном конкретном случае, не ограничивающем данное изобретение, решением проблемы является способ внесения добавки, который исключает её перераспределение или дисперсию потоком при заполнении опалубки бетонной смесью. Одной из возможностей для достижения этого является помещение тестового материала, являющегося смесью добавка/бетонная смесь, в опалубку перед дальнейшим ее заполнением бетонной смесью в изолирующем влагопроницаемом контейнере. Также, в данном конкретном случае, не ограничивающем данное изобретение, возможна закладка тестового материала в опалубку, когда он схватился и начал набирать прочность, так что дальнейшее заполнение опалубки бетонной смесью не приведет к перераспределению частиц добавки. Другая возможность, не ограничивающая данное изобретение, заключается в использовании в качестве тестового материала сухой (не пропитанной) добавки в перепутанном или переплетенном или тканом виде (например, в виде мата или леса или ткани или бумаги или нити), причём перепутывание или переплетение предотвращает вымывание и перераспределение добавки потоком бетонной смеси, заполняющим опалубку.

В конкретном случае, не ограничивающем данное изобретение, добавку вносят в бетонную смесь в сухой (не пропитанной) форме, или в виде порошка, или в виде маточной смеси, или в виде пасты, или в виде концентрата, или в виде сухого материала из перепутанных или переплетенных частиц добавки (например, мата или леса или ткани или бумаги или нити), или в виде их комбинации, в зависимости от технологии изготовления, конструкции изделия и возможных мест внесения добавки, имеющегося оборудования для перемешивания, стоимости, наличия материалов на рынке, токсичности добавки и правил, связанных с охраной здоровья. В конкретном случае, не ограничивающем данное изобретение, перемешивание добавки и бетонной смеси производят сдвиговым перемешиванием (механическим перемешиванием c высоким усилием сдвига), или гомогенизацией, или с помощью двухвалковой или трёхвалковой мельницы или мельницы с большим числом валков, или обработкой ультразвуком (если вязкость смеси понижена растворителем и если обработка ультразвуком не является повреждающей для частиц добавки, как например для одностенных углеродных нанотрубок), или обработкой вибрацией, или магнитным перемешиванием, или c помощью шаровой мельницы, или модификацией этих способов, или их комбинацией. В конкретном случае, не ограничивающем данное изобретение, предпочтительным является перемешивание сухой добавки с сухой бетонной смесью до добавления воды, так как это позволит существенно увеличить срок хранения тестового материала и избежать схватывания бетонной смеси во время перемешивания.

Определение степени твердения производят на основе измерения изменения электромагнитных свойств тестового материала в составе изделия. В конкретном случае, не ограничивающем данное изобретение, измеряют электропроводность, или электропроводимость, или электрическое сопротивление, или удельное электрическое сопротивление, или электрическое сопротивление двухпроводным способом, или электрическое сопротивление четырёхпроводным способом, или электрический импеданс, или электрическую емкость, или диэлектрическую проницаемость, или индуктивность, или магнитную проницаемость, или вихретоковый отклик, или отклик по току смещения, или радиоволновый отклик, или электромагнитный отклик, или их комбинацию. Для определения степени твердения указанного изделия проводят сравнение измеренных электромагнитных свойств тестового материала в составе указанного изделия с заранее подготовленными эталонными данными. Эталонные данные представляют собой зависимости электромагнитных свойств внедренного в изделие тестового материала от степени твердения бетонной смеси указанного изделия. Для получения указанных эталонных данных осуществляют в ходе набора прочности при одном и том же температурном режиме и режиме влагосодержания измерение изменения электромагнитных свойств, тех же что и на изделии, для тестового материала и измерение изменения степени твердения для бетонной смеси изделия. Температурный режим и режим влагосодержания, при котором получены эталонные данные, может отличаться от температурного режима и режима влагосодержания при наборе прочности изделия.

В конкретном случае, не ограничивающем данное изобретение, для измерения изменения степени твердения при получении эталонных данных могут использоваться средства измерения инженерных констант проведением механических испытаний, измерения скорости звука и инженерных констант с использованием ультразвукового сканирования, реометрический анализ, динамический механический анализ и другие, известные из современного уровня науки и техники.

В конкретном случае, не ограничивающем данное изобретение, концентрацию (ниже, вблизи или выше порога перколяции) электропроводящей или полупроводящей добавки выбирают в зависимости от отклика, выбранного для измерений электромагнитного свойства, и влияния добавки на заявленные характеристики изделия, например, механическую прочность. В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств требует от смеси добавки и бетонной смеси быть электропроводящей или полупроводящей во всем объеме (например, в случае измерения изменения электропроводности тестового материала), то концентрацию добавки используют на пороге перколяции или выше порога перколяции. В данном конкретном случае, не ограничивающем данное изобретение, в силу сильных флуктуаций проводящих свойств на пороге перколяции, концентрацию добавки рекомендуется использовать выше порога перколяции.

В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств не требует от смеси добавки и бетонной смеси быть электропроводящей или полупроводящей во всем объеме (например, в случае измерения изменения индуктивности тестового материала), то концентрация добавки может быть как выше порога перколяции, так и ниже порога перколяции. В конкретном случае, не ограничивающем данное изобретение, при перемешивании электропроводящей или полупроводящей добавки с бетонной смесью возможно формирование агломератов, что особенно характерно для 1D частиц, имеющих тенденцию к перепутыванию. При этом внутри агломератов добавка присутствует в высокой концентрации, обеспечивая их внутреннюю электропроводность, также зависящую от степени твердения, что возможно зарегистрировать электромагнитными средствами измерения. В конкретном случае, не ограничивающем данное изобретение, при перемешивании электропроводящей или полупроводящей 1D добавки с бетонной смесью трехвалковой мельницей, или двухвалковой мельницей, или мельницей с другим количеством валков, перемешивание осуществляется сдвигом одного валка относительно другого и «проталкиванием» смеси сквозь зазор между валками. Величина зазора определяет средний размер агломератов 1D частиц, что можно использовать, настраивая электромагнитный или радиоволновый отклик по длине волны на заданный размер агломератов.

Решение о необходимости внедрения элементов электромагнитной схемы в тестовый материал в изделии для проведения измерения изменения его электромагнитных свойств или о возможности проведения бесконтактных (беспроводных) измерений принимают в зависимости от возможности внедрения инородных элементов в изделие, а также от отклика выбранного для измерений электромагнитного свойства. В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств требует внедрения электрических контактов в тестовый материал (например, в случае контактного (проводного) измерения электропроводности), то для того, чтобы избежать дополнительных технологических шагов и применения дополнительных материалов (таких как электропроводящие материалы интерфейса), неизолированные электрические контакты, предпочтительно омические, помещают непосредственно в тестовый материал перед схватыванием. В конкретном случае, не ограничивающем данное изобретение, для измерения магнитной проницаемости или индуктивности, в тестовом материале можно разместить изолированную от него по постоянному току катушку индуктивности. В конкретном случае, не ограничивающем данное изобретение, для измерения электрической емкости или диэлектрической проницаемости, в тестовом материале можно разместить обкладки конденсатора.

В конкретном случае, не ограничивающем данное изобретение, если размещение элементов электромагнитной схемы в тестовом материале нежелательно, например, по причине снижения механической прочности, то рекомендуется проводить измерение изменения электромагнитных свойств бесконтактным (беспроводным) способом с размещением элементов электромагнитной схемы вне тестового материала или изделия или на поверхности тестового материала или изделия. В конкретном случае, не ограничивающем данное изобретение, измерение изменения электропроводности можно проводить как бесконтактное, например, по радиоволновому отклику, измерение изменения индуктивности можно проводить, разместив катушку индуктивности на поверхности изделия, измерение изменения электрической емкости можно проводить, расположив элемент изделия между обкладками конденсатора.

В конкретном случае, не ограничивающем данное изобретение, если принято решение проводить измерения бесконтактным способом при концентрации добавки ниже порога перколяции, существенное влияние на электромагнитный отклик будет оказывать степень агломерации электропроводящей или полупроводящей добавки и размеры агломератов, когда использование разных методов перемешивания может привести к разным результатам. Например, в конкретном случае, не ограничивающем данное изобретение, использование трехвалковой мельницы с зазором в 5 микрометров будет создавать электропроводные агломераты, имеющие в среднем тот же размер, изолированные друг от друга непроводящей матрицей.

Измерение изменения электромагнитных свойств тестового материала в составе изделия для определения степени твердения изделия можно проводить как в ходе процесса набора прочности, так и по его окончании, например, для контроля качества. Измерения возможно проводить разово или дискретно для контроля по необходимости или виде мониторинга непрерывно или с заданной частотой опроса. В Примерах, не ограничивающих данное изобретение, частота опроса была выбрана 1/сутки, поскольку кинетика процесса набора прочности являлась довольно медленным процессом. В конкретном случае, не ограничивающем данное изобретение, при выборе частоты опроса следует руководствоваться скоростью реакции процесса для данной бетонной смеси при данных условиях.

В конкретном случае, не ограничивающем данное изобретение, определение степени твердения на основе измеренных электромагнитных свойств тестового материала в составе изделия можно проводить как по непосредственно измеренным значениям электромагнитного свойства, так и по этим значениям, подвергнутым предварительной обработке: нормированию на минимальное измеренное значение, нормированию на начальное значение, определению скорости изменения. При нормировании на минимальное значение, текущее измеренное значение электромагнитного свойства делят на минимальное, измеренное в ходе того же процесса. При нормировании на начальное значение, текущее измеренное значение электромагнитного свойства делят на значение, измеренное до начала процесса. При определении скорости изменения электромагнитного свойства, из текущего измеренного значения вычитают значение, измеренное заданное время назад, и делят разницу на временной промежуток. В конкретном случае, не ограничивающем данное изобретение, выбор конкретного вида обработки измеренных значений электромагнитных свойств тестового материала зависит от выбора бетонной смеси, выбора и концентрации электропроводящей или полупроводящей добавки и условий режима набора прочности. В конкретном случае, не ограничивающем данное изобретение, при концентрации электропроводящей или полупроводящей добавки вблизи порога перколяции ввиду сильных флуктуаций рекомендуется либо нормирование на минимальное значение для определения степени отверждения, либо контроль процесса набора прочности по скорости изменения. В конкретном случае, не ограничивающем данное изобретение, при получении эталонных данных используют ту же процедуру обработки измеренных значений, что и при определении изменения электромагнитного свойства тестового материала в составе изделия.

В конкретном случае, не ограничивающем данное изобретение, возможно проведение структуризации концентрации, или пространственного распределения, или ориентации, или комбинации этих факторов для электропроводящей или полупроводящей добавки в бетонной смеси для достижения оптимального электромагнитного или механического поведения. В конкретном случае, не ограничивающем данное изобретение, структурирование можно проводить посредством 3D-печати, или магнитного поля, или электрического поля, или приложением электрического напряжения, или их комбинацией. Например, в конкретном случае, не ограничивающем данное изобретение, при внесении электропроводящей или полупроводящей добавки в бетонную смесь (с понижением вязкости смеси) под действием электромагнитного поля ее частицы ориентируются, что может привести к понижению порога перколяции и меньшей требуемой концентрации добавки. Другим конкретным случаем, не ограничивающим данное изобретение, является внесение добавки 3D-печатью. Другим конкретным случаем структурирования добавки, не ограничивающим данное изобретение, является случай, когда электропроводящая или полупроводящая добавка вносится в бетонную смесь уже в структурированном виде, например, в виде агломерата, или ткани (слоя из переплетенных частиц добавки) или мата (слоя из перепутанных частиц добавки), или бумаги (слоя из соединенных друг с другом частиц добавки), или леса (слоя из выращенных частиц добавки), или губки, или пены, или аэрогеля, или нити, выполненной из перепутанных или переплетенных частиц добавки, или их комбинацией.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой электропроводящую или полупроводящую добавку, ее внесение в состав бетонной смеси изделия можно осуществить во всем объеме бетонной смеси указанного изделия, например, перемешивая указанную добавку с сухой бетонной смесью перед перемешиванием с водой и заполнением опалубки. Данный конкретный случай, не ограничивающий данное изобретение, применяется когда, например, указанная добавка используется одновременно для повышения механических характеристик бетона (например, использование углеродных нанотрубок с массовой долей до 2%) и потому вносится во всем объеме бетонной смеси изделия. В этом случае, эталонные данные о зависимости электромагнитных свойств от степени твердения бетонной смеси изделия с внесенной в нее электропроводящей или полупроводящей добавкой ([электромагнитные свойства бетонной смеси изделия с внесенной в нее электропроводящей или полупроводящей добавкой]-[степень твердения бетонной смеси изделия с внесенной в нее электропроводящей или полупроводящей добавкой]) можно получать как в ходе одного эксперимента, когда одновременно измеряют электромагнитные свойства и степень твердения в ходе набора прочности образца из бетонной смеси изделия с внесенной в нее электропроводящей или полупроводящей добавкой, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств, другого по измерению изменения степени твердения, лишь бы эти два эксперимента проводились при одинаковых температурном режиме и режиме влагосодержания.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой электропроводящую или полупроводящую добавку, ее внесение в состав бетонной смеси изделия можно осуществить локально, например, в виде датчика. Конкретным случаем, не ограничивающим данное изобретение, является случай, когда электропроводящая или полупроводящая добавка внедряется в изделие в структурированном виде, например, в виде агломерата, или мата (слоя из перепутанных частиц добавки), или ткани (слоя из переплетенных частиц добавки), или леса (слоя из выращенных частиц добавки), или губки, или пены, или аэрогеля, или нити, выполненной из перепутанных или переплетенных частиц добавки, или их комбинацией. При этом, в конкретном случае, не ограничивающем данное изобретение, внедряемые структурированные элементы из электропроводящей или полупроводящей добавки, например, маты или ткани или лес или нити, могут использоваться в качестве дополнительных элементов арматуры. В конкретном случае, не ограничивающем данное изобретение, эталонные данные о зависимости электромагнитных свойств тестового материала от степени твердения бетонной смеси изделия без электропроводящей или полупроводящей добавки ([электромагнитные свойства тестового материала]-[степень твердения бетонной смеси изделия без электропроводящей или полупроводящей добавки]) можно получать как в ходе одного эксперимента по одновременному набору прочности образца из бетонной смеси изделия с внесенной в него электропроводящей или полупроводящей добавкой и образца из бетонной смеси изделия без электропроводящей или полупроводящей добавки, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств бетонной смеси изделия с внесенной в него электропроводящей или полупроводящей добавкой, другого по измерению изменения степени твердения бетонной смеси изделия без электропроводящей или полупроводящей добавки, лишь бы они проводились при одинаковых температурном режиме и режиме влагосодержания.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой состав, содержащий не только электропроводящую или полупроводящую добавку, но и бетонную смесь, то указанная бетонная смесь в составе тестового материала может как совпадать с бетонной смесью изделия, так и быть отличной, когда, например, заранее проводящаяся подготовка сухой смеси тестового материала использует один тип сухой бетонной смеси, а потом изделие изготавливается из другого типа бетонной смеси. В конкретном случае, не ограничивающем данное изобретение, указанный тестовый материал внедряют в указанную конструкцию локально или располагают на ее поверхности. Конкретным примером, не ограничивающим данное изобретение, служит использование тестового материала в виде объемного (обладающего сравнимыми шириной, высотой и глубиной) датчика, который либо внедряют в толщу изделия, либо располагают на его поверхности. При этом, во избежание перемешивания тестового материала с бетонной смесью изделия без добавки во время заполнения опалубки, его можно разместить в изолирующем влагопроницаемом контейнере или позволить ему схватиться и начать набирать прочность. Другим конкретным случаем, не ограничивающим данное изобретение, служит случай, когда тестовый материал внедряют в виде дополнительного горизонтального слоя, вносимого на горизонтальную поверхность, над которой в дальнейшем будет продолжаться строительство изделия. В конкретном случае, не ограничивающем данное изобретение, эталонные данные о зависимости электромагнитных свойств указанного тестового материала от степени твердения бетонной смеси изделия ([электромагнитные свойства тестового материала]-[степень твердения бетонной смеси изделия]) могут быть получены как в ходе одного эксперимента по одновременному набору прочности образцов из тестового материала и бетонной смеси изделия, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств тестового материала, другого по измерению изменения степени твердения бетонной смеси изделия, лишь бы они проводились при одинаковых температурном режиме и режиме влагосодержания.

В конкретном случае, не ограничивающем данное изобретение, предлагаемый способ может применяться при:

• строительстве зданий или сооружений или объектов из цементных материалов и материалов на основе других вяжущих, таких как бетонные конструкции, железобетонные конструкции, монолит;

• строительстве зданий и объектов из бетонных материалов посредством аддитивных технологий, например, 3D-печати;

• строительстве нетиповых бетонных конструкций;

• строительстве большеразмерных бетонных конструкций, таких как дамбы или обсадные колонны;

• создании крепей, заполнении бетоном выработок или шахт, заполнении бетоном полостей или разрывов породы;

• использовании бетонных материалов в составе механических средств, например, судов;

• других изделиях, известных из современного уровня науки и техники, при изготовлении которых используются бетонные материалы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи. В конкретном случае, не ограничивающем данное изобретение, изображено:

Фиг. 1. Для тестового материала на основе одностенных углеродных нанотрубок и бетонной смеси показано изменение удельного сопротивления [Ом см] во времени, измеренное в ходе эксперимента по твердению образцов размером 1.5см*1.5см*1.0см.

Фиг. 2. Для бетонной смеси изделия показано изменение степени твердения (набора прочности) во времени, определенное как предел прочности на сжатие в ходе отдельного эксперимента по твердению цилиндрических образцов. За единицу принято значение прочности, достигаемое в течение 28 дней (42 МПа).

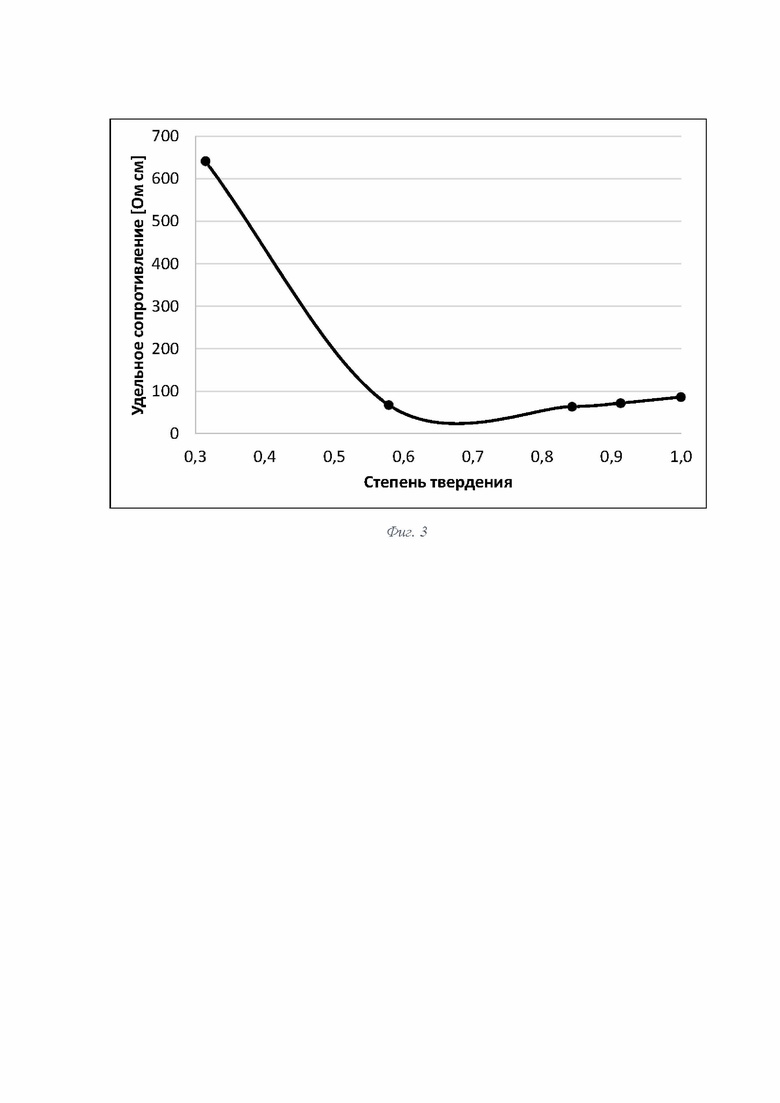

Фиг. 3. Для эталонных данных [электромагнитные свойства тестового материала]- [степень твердения бетонной смеси изделия] показано изменение удельного сопротивления [Ом см] от степени твердения, представляющее собой эти эталонные данные.

ПРИМЕРЫ

Пример 1

Этап 1: На первом этапе изготавливают тестовый материал, представляющий собой бетонную смесь с внесенными в нее в качестве электропроводящей добавки одностенными углеродными нанотрубками (ОСУНТ). Маточную смесь (концентрат, masterbatch) с концентрацией ОСУНТ 10% по массе разводят (понижают концентрацию добавки) водой с добавлением пластификатора в массовых отношениях 2:0.4:97.6. Для этого применяют сдвиговое перемешивание (механическое перемешивание с высоким усилием сдвига) со скоростью вращения смесителя 700 оборотов/мин в течение 30 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 5 мин. Полученная смесь содержит 0,2% по массе ОСУНТ. После этого в смесь добавляют сухую цементную смесь в массовом отношении 3:5 и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 5 мин. Полученная смесь служит тестовым материалом в данном примере.

Этап 2: На втором этапе проводят измерение изменения удельного электрического сопротивления тестового материала при его наборе прочности. Для этого тестовый материал заливают в электрически непроводящую форму, в которой предварительно помещены электрические контакты из медной фольги размером 1.5см*1.5см на расстоянии 1.0см друг от друга. К электрическим контактам из медной фольги присоединяют медные провода, которые в свою очередь присоединяют к измерителю для двухпроводного измерения электрического сопротивления. Тестовый материал набирает прочность в течение 30 суток при поддержании заданного температурного режима и режима влагосодержания, в данном примере комнатная температура и отсутствие последующего увлажнения образцов, только набор влаги из окружающего воздуха при заданной влажности в помещении. При этом изменение электрического сопротивления тестового материала регистрируют измерителем электрического сопротивления с частотой измерений 1/сутки. Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление тестового материала с получением его зависимости от времени (Фиг. 1).

Этап 3: На третьем этапе проводят измерение изменения во времени степени твердения бетонной смеси изделия. Для этого бетонную смесь готовят перемешиванием сухой цементной смеси, воды и пластификатора в тех же массовых отношениях, что и на этапе 1, однако без добавления ОСУНТ. Смесь, использованная на данном этапе, идентична смеси этапа 5, из которой будет изготавливаться бетонная конструкция. Степень твердения бетонной смеси изделия во времени (Фиг. 2) определяют с помощью предела прочности на сжатие в ходе механических испытаний, проводимых при наборе прочности образцов, поддерживаемых при тех же заданных температурном режиме и режиме влагосодержания, что и на этапе 2, в данном примере комнатная температура и отсутствие последующего увлажнения образцов, только набор влаги из окружающего воздуха при заданной влажности в помещении.

Этап 4: На четвертом этапе получают эталонные данные по зависимости [удельное электрическое сопротивление тестового материала (смесь с ОСУНТ)] – [степень твердения бетонной смеси изделия (смесь без ОСУНТ)]. Изменение степени твердения бетонной смеси изделия от времени, полученное на этапе 3, сравнивают с полученным на этапе 2 изменением удельного электрического сопротивления тестового материала от времени. Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [удельное электрическое сопротивление тестового материала] – [степень твердения бетонной смеси изделия], показанной на Фиг. 3.

Этап 5: На пятом этапе проводят возведение бетонной конструкции с закладкой в нее датчика из тестового материала для последующего определения степени твердения. Изготовление бетонной конструкции производится из цементной смеси, идентичной смеси, использованной на этапе 3 (смесь без ОСУНТ). При изготовлении бетонной конструкции внутрь нее закладывается контейнер 1.0см*1.0см*1.0см с влагопроводящими стенками (выполненный из плотной бумаги), содержащий тестовый материал (смесь с ОСУНТ), приготовленный непосредственно перед закладкой (в случае произошедшей временной задержки в 1-2 сутки между подготовкой тестового материала и его закладкой, это время необходимо будет дополнительно выждать после заданного набора прочности бетонной конструкцией). Внутри контейнера по двум противоположным сторонам располагают электрические контакты 1.0см*1.0см из медной фольги. К электрическим контактам заранее прикрепляют медные провода, которые выводят за пределы бетонной конструкции. Набор прочности бетонной конструкции может происходить при окружающих условиях, отличных от окружающих условий этапов 2-3, при которых были получены эталонные данные. При наборе прочности бетонной конструкции, раз в сутки измеряют изменение электрического сопротивления R между медными проводами, измерение осуществляют бытовым мультиметром. Измеренное электрическое сопротивление по заданной форме контейнера и медных контактов пересчитывают в удельное электрическое сопротивление тестового материала в составе конструкции, r=R*1.0см*1.0см/1.0см. Удельное электрическое сопротивление тестового материала в составе конструкции с использованием эталонных данных (Фиг. 3) пересчитывают в степень твердения бетонной смеси конструкции (смесь без ОСУНТ). По достижении заданной степени твердения, переходят к возведению следующего элемента бетонной конструкции.

Особенностью данного конкретного примера, не ограничивающего данное изобретение, является то, что при возведении бетонной конструкции степень ее твердения может измеряться неквалифицированным персоналом с помощью бытового мультиметра.

Вместо ОСУНТ сходные результаты могут быть получены при использовании других токопроводящих наполнителей или нанонаполнителей, среди которых, в конкретном примере не ограничивающем данное изобретение, рекомендованными по характеристикам цена/качество являются многостенные углеродные нанотрубки, графен или малослойный графит, технический углерод или металлические порошки. Последние два наполнителя в силу сферичности частиц обладают более высокими порогами перколяции, что может привести к неконсолидированности тестового материала внутри контейнера даже после набора прочности, что должно учитываться при проектировании конструкции (контейнер должен рассматриваться как не несущий нагрузку).

Вместо цементного вяжущего сходные результаты могут быть получены с известковыми, силикатными, гипсовыми, шлаковыми, магнезиальными, специальными и другими неорганическими или органическими вяжущими.

Пример 2

Отличием от примера 1 служит проведение на этапе 5 непрерывного онлайн мониторинга изменения сопротивления контейнеров, заложенных в нескольких точках большеразмерного объекта, например, заполнения бетоном выработки, с целью непрерывного отслеживания изменения степени твердения бетонного изделия мультиканально (одновременно в нескольких точках).

Пример 3

Отличием от примера 1 служит то, что в ходе этапа 1 сухие ОСУНТ перемешивают с сухой бетонной смесью и пластификатором в порошковом миксере до добавления воды. Это приводит к возможности длительного хранения заранее подготовленной сухой смеси тестового материала (сухая бетонная смесь плюс пластификатор плюс ОСУНТ) и к одновременному упрощению подготовки тестового материала перед использованием, сводящемуся к перемешиванию указанной сухой смеси с водой.

Пример 4

Отличием от примера 1 служит то, что в составе тестового материала используется бетонная смесь БС1, отличная от бетонной смеси БС2 изделия. При этом БС1 используется на этапе 1 и в составе тестового материала внутри датчика-контейнера на этапе 5. БС2 используется на этапе 3 и в качестве бетонной смеси изделия на этапе 5.

Пример 5

Отличиями от примера 1 служат:

На этапе 2 вместо измерения изменения электрического сопротивления тестового материала проводят измерение изменения его индуктивности. С этой целью тестовый материал заливают в форму, помещённую внутрь катушки индуктивности в качестве сердечника. К катушке индуктивности присоединяют медные провода, которые в свою очередь присоединяют к измерителю индуктивности. Зная форму сердечника со смесью и число витков катушки индуктивности, изменение индуктивности пересчитывают в изменение магнитной проницаемости тестового материала.

При этом на этапе 4 осреднением по 5 независимым экспериментам получают эталонные данные о зависимости [магнитная проницаемость тестового материала (бетонной смеси с ОСУНТ)] – [степень твердения бетонной смеси изделия (бетонной смеси без ОСУНТ)].

На этапе 5 вместо измерения изменения электрического сопротивления контейнера проводят измерение изменения его магнитной проницаемости либо помещая его внутрь бетонной конструкции вместе с катушкой индуктивности, либо располагая катушку индуктивности на поверхности бетонной конструкции вблизи точки расположения контейнера.

Особенностью данного конкретного примера, не ограничивающего изобретение, является возможность расположения измерительного прибора (катушки индуктивности) рядом с конструкцией без внедрения электрических контактов в материал конструкции. При этом свойства тестового материала всегда могут быть подобраны так, что внедрение контейнера в конструкцию не будет снижать ее механические характеристики (например, использование углеродных нанотрубок до массовых долей 2%).

Пример 6

Отличием от примера 1 служит то, что на этапе 5 тестовый материал внедряют в бетонную конструкцию не в виде контейнера, а в виде горизонтальной прослойки. С этой целью при возведении конструкции бетонную смесь (без токопроводящей добавки) заливают в опалубку до достижения заданного уровня. Поверхность смеси выравнивают и позволяют ей схватиться и начать набирать прочность. После этого на образованную поверхность заливают тонкий слой тестового материала. При этом свойства тестового материала всегда могут быть подобраны так, что он будет обладать не худшими механическими свойствами, чем бетонная смесь конструкции. В слой тестового материала закладывают электрические контакты на заданном расстоянии друг от друга, а присоединенные к ним провода выводят за опалубку. Тестовому материалу дают схватиться и начать набирать прочность, после чего продолжают заполнение опалубки бетонной смесью (без токопроводящей добавки). Толщину слоя тестового материала определяют либо по его залитому объему, либо непосредственным измерением после снятия опалубки. По известной толщине слоя пересчитывают электрическое сопротивление между контактами в удельное электрическое сопротивление тестового материала.

Пример 7

Отличием от примера 6 служит то, что на этапе 5 тестовый материал внедряют в бетонную конструкцию не в виде горизонтального слоя, а в виде горизонтального стержня с известным сечением. Для этого при возведении конструкции бетонную смесь (без токопроводящей добавки) заливают в опалубку до достижения горизонтально расположенного стержня из материала опалубки. Поверхность смеси выравнивают и позволяют ей схватиться и начать набирать прочность. После этого стержень вынимают, а образовавшийся горизонтальный канал заполняют тестовым материалом. Электрические контакты внедряют на концах канала, подведенные к ним провода выводят за опалубку. Тестовому материалу дают схватиться и начать набирать прочность, после чего продолжают заполнение опалубки бетонной смесью (без токопроводящей добавки). По известному поперечному сечению канала пересчитывают электрическое сопротивление тестового материала в его удельное электрическое сопротивление.

Пример 8

Отличием от примера 6 служит то, что на этапе 5 тестовый материал внедряют в бетонную конструкцию при заполнении опалубки бетонной смесью не в виде горизонтального слоя, а в виде стержня с известным сечением. Для этого в конструкцию закладывается стержень из тестового материала, которому дали схватиться и начать набирать прочность (в течении 1-2 суток), с заранее внедренными электрическими контактами на концах. К электрическим контактам присоединяют провода, которые выводят за опалубку. По известному поперечному сечению стержня пересчитывают электрическое сопротивление тестового материала в его удельное электрическое сопротивление. Временную задержку между временем начала набора прочности тестового материала и временем заливки его бетонной смесью учитывают, выжидая равное ей дополнительное время после достижения конструкцией заданной степени твердения.

Пример 9

Этап 1: На первом этапе проводят изготовление тестового материала, представляющего собой слой-лес из многостенных нанотрубок (МСУНТ). Размер слоя-леса 3 * 3 см. Выращивание леса проводят в CVD-реакторе. Бетонная смесь в данном примере не входит в состав тестового материала и поэтому на этапе 1 не используется.

Этап 2: На втором этапе проводят измерение изменения электрического сопротивления тестового материала при помещении его в бетонную смесь и ее наборе прочности. Два медных провода прикрепляют к слою-лесу на двух противоположных его краях с помощью токопроводящего клея. Слой-лес с прикрепленными проводами пропитывают бетонной смесью с помощью вакуумной инфузии. После начала набора прочности пропитанный бетонной смесью слой-лес освобождают от вакуумного мешка и помещают в заданные окружающие условия, в данном примере комнатная температура и отсутствие последующего увлажнения образцов, только набор влаги из окружающего воздуха при заданной влажности в помещении. Провода присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Во время твердения изменение электрического сопротивления слоя-леса регистрируют измерителем электрического сопротивления с частотой измерений 1/сутки.

Этап 3: На третьем этапе проводят измерение изменения во времени степени твердения бетонной смеси изделия. Степень твердения бетонной смеси изделия во времени определяют с помощью предела прочности на сжатие в ходе механических испытаний, проводимых при наборе прочности образцов, поддерживаемых при тех же заданных температурном режиме и режиме влагосодержания, что и на этапе 2, в данном примере комнатная температура и отсутствие последующего увлажнения образцов, только набор влаги из окружающего воздуха при заданной влажности в помещении.

Этап 4: На четвертом этапе получают эталонные данные по зависимости [электрическое сопротивление тестового материала 3 * 3 см] – [степень твердения бетонной смеси изделия]. Изменение степени твердения бетонной смеси изделия от времени, полученное на этапе 3, сравнивают с полученным на этапе 2 изменением электрического сопротивления тестового материала от времени. Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [электрическое сопротивление тестового материала] – [степень твердения бетонной смеси изделия].

Этап 5: На пятом этапе проводят возведение бетонной конструкции с закладкой в нее датчика из тестового материала для последующего определения степени твердения. При изготовлении бетонной конструкции внутрь нее закладывается слой-лес того же размера 3 * 3 см, что и при получении эталонных данных на этапе 2, с прикрепленными медными проводами, которые выводят за пределы опалубки. Набор прочности бетонной конструкции может происходить при окружающих условиях, отличных от окружающих условий этапов 2-3, при которых были получены эталонные данные. При наборе прочности бетонной конструкции, раз в сутки измеряют изменение электрического сопротивления R между медными проводами, измерение осуществляют бытовым мультиметром. Измеренное электрическое сопротивление тестового материала в составе конструкции с использованием эталонных данных этапа 4 пересчитывают в степень твердения бетонной смеси конструкции. По достижении заданной степени твердения, переходят к возведению следующего элемента бетонной конструкции.

Особенностью данного конкретного примера, не ограничивающего изобретение, является то, что в отличие от других примеров, где подготовка тестового материала должна была производиться незадолго (1-2 сутки) перед их использованием, в данном примере слой-лес имеет длительный срок хранения (несколько лет) и не требует подготовки перед использованием.

Пример 10

Отличием от примера 9 является то, что вместо слоя-леса используется бумага из металлических нанотрубок.

Пример 11

Отличием от примера 9 является то, что вместо слоя-леса используется нить из углеродных нанотрубок. Медные провода крепятся к ее концам с помощью токопроводящего клея.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

Изобретение относится к способу определения или непрерывного мониторинга степени твердения (набора прочности) бетонных материалов, изделий и конструкций. Способ может использоваться для оптимизации процесса строительства с помощью создания обратных связей с целью уменьшения временных затрат. Способ определения степени твердения бетонного изделия включает следующие этапы: в процессе набора прочности или по окончании набора прочности указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и бетонную смесь, проводят измерение изменения электромагнитных свойств указанного тестового материала в составе указанного изделия; проводят определение степени твердения указанного изделия на основе сравнения измеренных электромагнитных свойств тестового материала в составе указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени твердения бетонной смеси указанного изделия. Техническим результатом изобретения является способ мониторинга степени твердения, который, в зависимости от постановки задачи, может осуществляться как количественный, неразрушающий, непрерывный, для мониторинга твердения в реальном времени непосредственно на конструкции в одной точке или нескольких точках одновременно. 2 н. и 35 з.п. ф-лы, 3 ил.

1. Способ определения степени твердения бетонного изделия, включающий следующие этапы:

а) в процессе набора прочности или по окончании набора прочности указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и бетонную смесь, проводят измерение изменения электромагнитных свойств указанного тестового материала в составе указанного изделия;

б) проводят определение степени твердения указанного изделия на основе сравнения измеренных электромагнитных свойств тестового материала в составе указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени твердения бетонной смеси указанного изделия.

2. Способ по п. 1, отличающийся тем, что в качестве электропроводящей или полупроводящей добавки используют наполнитель или нанонаполнитель на основе по крайней мере одного компонента, выбранного из группы: углеродные или углеродистые частицы, или наночастицы, или волокна, или нановолокна, одностенные углеродные нанотрубки, двустенные углеродные нанотрубки, многостенные углеродные нанотрубки, однослойный или многослойный графен, или оксид графена, или графайн, технический углерод, металлические частицы, или наночастицы, или волокна, или нановолокна, частицы, или наночастицы, или волокна, или нановолокна с металлическим покрытием, металлические нанопроволоки, металлические нитевидные нанокристаллы, металлические нанотрубки, титановые нанотрубки, кремниевые нанотрубки, кремниевые нанопроволоки, нанотрубки из нитрида галлия, частицы или наночастицы на основе дихалькогенидов металлов, или трихалькогенидов металлов, или оксидов металлов, или фосфорена, или максена, или силицена, или германена, или галогенидов металлов, или карбидов металлов, или дисульфида молибдена, или борофена, или их модификации.

3. Способ по п. 1, отличающийся тем, что электропроводящую или полупроводящую добавку вносят в бетонную смесь по крайней мере одним из перечисленных способов: в сухой форме, или в виде порошка, или в виде маточной смеси, или в виде пасты, или в виде концентрата, или в виде сухого материала из перепутанных или переплетенных частиц добавки, или в виде нитей, или в виде прослоек.

4. Способ по п. 3, отличающийся тем, что электропроводящую или полупроводящую добавку перемешивают с бетонной смесью посредством по крайней мере одного способа, выбранного из группы: механическое перемешивание c высоким усилием сдвига, гомогенизация с помощью двухвалковой или трёхвалковой мельницы или мельницы с большим числом валков, обработка ультразвуком или вибрацией, магнитное перемешивание c помощью шаровой мельницы, модификация этих способов.

5. Способ по п. 4, отличающийся тем, что сухую электропроводящую или полупроводящую добавку перемешивают с сухой бетонной смесью без добавления воды.

6. Способ по п. 1, отличающийся тем, что измеряют изменение по крайней мере одного электромагнитного свойства тестового материала в составе указанного изделия, выбранного из группы: электропроводность, электропроводимость, электрическое сопротивление, удельное электрическое сопротивление, электрическое сопротивление двухпроводным способом, электрическое сопротивление четырёхпроводным способом, электрический импеданс, электрическая емкость, диэлектрическая проницаемость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

7. Способ по п. 6, отличающийся тем, что получение указанных эталонных данных осуществляют измерением изменения электромагнитных свойств, тех же, что и на изделии, для тестового материала и измерением изменения степени твердения для бетонной смеси изделия в ходе набора прочности при одном и том же температурном режиме и режиме влагосодержания.

8. Способ по п. 7, отличающийся тем, что для измерения изменения степени твердения бетонной смеси используют по крайней мере один метод из группы: измерение инженерных констант проведением механических испытаний, измерение скорости звука и инженерных констант с использованием ультразвукового сканирования, реометрический анализ, динамический механический анализ.

9. Способ по любому из пп. 6 или 7, отличающийся тем, что выбирают концентрацию электропроводящей или полупроводящей добавки выше порога перколяции для измерения изменения по крайней мере одного электромагнитного свойства, выбранного из группы: электропроводность, электропроводимость, электрическое сопротивление, удельное электрическое сопротивление, электрическое сопротивление двухпроводным способом, электрическое сопротивление четырёхпроводным способом, электрический импеданс, электрическая емкость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

10. Способ по любому из пп. 6 или 7, отличающийся тем, что выбирают концентрацию электропроводящей или полупроводящей добавки ниже порога перколяции для измерения изменения по крайней мере одного электромагнитного свойства, выбранного из группы: электрическая емкость, диэлектрическая проницаемость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

11. Способ по п. 10, отличающийся тем, что размер агломератов из частиц электропроводящей или полупроводящей добавки контролируют способом внесения электропроводящей или полупроводящей добавки в бетонную смесь.

12. Способ по п. 11, отличающийся тем, что электропроводящую или полупроводящую добавку перемешивают с бетонной смесью трехвалковой мельницей, или двухвалковой мельницей, или мельницей с другим количеством валков, с определенным зазором между валками, задающим размер агломератов.

13. Способ по п. 11, отличающийся тем, что длину волны электромагнитного воздействия подбирают для получения отклика при контролируемом размере агломератов из частиц электропроводящей или полупроводящей добавки.

14. Способ по любому из пп. 6 или 7, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, внедренных в тестовый материал.

15. Способ по любому из пп. 6 или 7, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, размещенных вне или на поверхности указанного изделия или тестового материала.

16. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств тестового материала в составе изделия для определения степени твердения указанного изделия проводят разово или дискретно.

17. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств тестового материала в составе изделия для определения степени твердения указанного изделия проводят в виде мониторинга непрерывно или с заданной частотой опроса.

18. Способ по п. 17, отличающийся тем, что степень твердения указанного изделия определяют на основе измеренных электромагнитных свойств тестового материала в составе изделия.

19. Способ по п. 17, отличающийся тем, что степень твердения указанного изделия определяют на основе значений электромагнитных свойств тестового материала в составе изделия, нормированных на минимальное измеренное значение.

20. Способ по п. 17, отличающийся тем, что степень твердения указанного изделия определяют на основе значений электромагнитных свойств тестового материала в составе изделия, нормированных на начальное значение.

21. Способ по п. 17, отличающийся тем, что степень твердения указанного изделия определяют на основе скорости изменения электромагнитных свойств тестового материала в составе изделия.

22. Способ по п. 1, отличающийся тем, что концентрация, или пространственное распределение, или ориентация, или комбинация этих факторов для электропроводящей или полупроводящей добавки структурирована для достижения оптимального электромагнитного или механического поведения.

23. Способ по п. 22, отличающийся тем, что структурирование электропроводящей или полупроводящей добавки в бетонной смеси проводят посредством 3D-печати, или магнитного поля, или электрического поля, или приложением электрического напряжения, или их комбинацией.

24. Способ по п. 22, отличающийся тем, что электропроводящая или полупроводящая добавка структурирована в виде агломерата, или ткани (слоя из переплетенных частиц добавки), или мата (слоя из перепутанных частиц добавки), или бумаги (слоя из соединенных друг с другом частиц добавки), или леса (слоя из выращенных частиц добавки), или губки, или пены, или аэрогеля, или нити, выполненной из перепутанных или переплетенных частиц добавки, или их комбинацией.

25. Способ по п. 1, отличающийся тем, что тестовый материал, представляющий собой электропроводящую или полупроводящую добавку, вносят во весь объем бетонной смеси указанного изделия.

26. Способ по п. 1, отличающийся тем, что тестовый материал, представляющий собой электропроводящую или полупроводящую добавку, внедряют в указанное изделие локально.

27. Способ по п. 26, отличающийся тем, что электропроводящую или полупроводящую добавку внедряют в структурированном, самостоятельно поддерживающем форму виде.

28. Способ по п. 27, отличающийся тем, что электропроводящая или полупроводящая добавка структурирована в виде агломерата, или ткани (слоя из переплетенных частиц добавки), или мата (слоя из перепутанных частиц добавки), или бумаги (слоя из соединенных друг с другом частиц добавки), или леса (слоя из выращенных частиц добавки), или губки, или пены, или аэрогеля, или нити, выполненной из перепутанных или переплетенных частиц добавки, или их комбинацией.

29. Способ по п. 27, отличающийся тем, что внедряемые структурированные элементы из электропроводящей или полупроводящей добавки используют в качестве дополнительных элементов арматуры.

30. Способ по п. 1, отличающийся тем, что тестовый материал представляет собой состав, содержащий электропроводящую или полупроводящую добавку и ту же бетонную смесь, что и в составе изделия.

31. Способ по п. 1, отличающийся тем, что тестовый материал представляет собой состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и бетонную смесь, отличающуюся от бетонной смеси в составе изделия.

32. Способ по любому из пп. 30 или 31, отличающийся тем, что указанный тестовый материал внедряют в указанное изделие локально или располагают на его поверхности.

33. Способ по п. 32, отличающийся тем, что тестовый материал используют в виде объемного датчика, расположенного в толще или на поверхности изделия.

34. Способ по п. 33, отличающийся тем, что тестовый материал датчика располагают в изолирующем влагопроницаемом контейнере.

35. Способ по п. 33, отличающийся тем, что тестовому материалу перед помещением его в изделие позволяют схватиться и начать набирать прочность.

36. Способ по п. 32, отличающийся тем, что тестовый материал внедряют в виде дополнительного горизонтального слоя, расположенного на горизонтальной поверхности изделия, над которой в дальнейшем будет продолжаться строительство изделия.

37. Применение способа по любому из пп. 1-36 в качестве средства определения степени твердения бетонного изделия в процессе набора прочности или по окончании набора прочности указанного изделия.

| US 20170284996 A1, 05.10.2017 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Статья: "Влияние условий твердения бетона на прочностные показатели", Ж | |||

| Инженерный вестник Дона, номер 3, 2022 | |||

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| WO 2017031526 A1, 02.03.2017. | |||

Авторы

Даты

2023-11-14—Публикация

2023-04-05—Подача