ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Даная заявка испрашивает приоритет согласно предварительной заявке на патент США №62/400 426 под названием «ROTATING MAGNET HEAT INDUCTION», поданной 27 сентября 2016 г., и предварительной заявке на патент США №62/505 948 поз названием «ROTATING MAGNET HEAT INDUCTION», поданной 14 мая 2017 г., описание которых включено в настоящий документ посредством ссылки в полном объеме.

[2] Кроме того, данная заявка связана с обычной заявкой на патент США №15/716 559 авторов Энтони Джин Вили Пралонг и др. под названием «SYSTEMS AND METHODS FOR NON-CONTACT TENSIONING OF A METAL STRIP», поданной 27 сентября, 2017 г., обычной заявкой на патент США №15/716 608 авторов Дэвид Энтони Генсбауэр и др. под названием «COMPACT CONTINUOUS ANNEALING SOLUTION HEAT TREATMENT», поданной 27 сентября 2017 г., и обычной заявкой на патент США №15/716 887 авторов Энтони Джин Вили Пралонг и др. под названием «ROTATING MAGNET HEAT INDUCTION», поданной 27 сентября 2017 г., описание которых включено в настоящий документ посредством ссылки в полном объеме.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[3] Данное изобретение связано с обработкой металла и более конкретно – с системами и способами заправки рулона металлической основы на прокатном стане.

УРОВЕНЬ ТЕХНИКИ

[4] Иногда во время обработки металла металлическую основу разматывают из рулона металлической основы. Однако традиционный способ разматывания металлической основы из рулона может приводить к возникновению повреждений, таких как царапины или другие дефекты на металлической основе.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[5] Термины «изобретение», данное изобретение» и «настоящее изобретение», используемые в настоящем патенте, предназначены для ссылки в целом на объект изобретения настоящего патента и на приведенные ниже пункты формулы. Формулировки, содержащие эти термины, следует понимать не как ограничивающие предмет изобретения, описанный в настоящем документе, или как ограничивающие сущность или объем формулы изобретения, приведенной ниже. Варианты реализации настоящего изобретения, охватываемые настоящим документом, определены в нижеследующей формуле изобретения, а не в сущности изобретения. Сущность изобретения представляет собой обзор высокого уровня различных вариантов реализации изобретения и вводит некоторые из принципов, которые далее описаны в разделе «Подробное описание». Раздел «Сущность изобретения» не предназначен для определения ключевых или существенных признаков заявленного предмета изобретения и не предназначен для использования в отдельности для определения объема заявленного предмета изобретения. Предмет изобретения следует устанавливать путем ссылки на соответствующие части всего описания настоящего патента, некоторых или всех чертежей и каждого пункта формулы изобретения.

[6] В соответствии с некоторыми примерами способ заправки металлической основы на прокатном стане включает установку рулона металлической основы. Способ также включает разматывание металлической основы из рулона. В различных примерах способ включает направление металлической основы в рабочую клеть прокатного стана с помощью системы заправки.

[7] Согласно некоторым примерам система заправки металлической основы на прокатном стане содержит заправочную каретку с захватом, выполненным с возможностью захвата металлической основы. В некоторых случаях система также содержит направляющее устройство, проходящее между разматывающим барабаном и рабочей клетью прокатного стана. В некоторых примерах заправочная каретка выполнена с возможностью перемещения вдоль направляющего устройства, и заправочная каретка выполнена с возможностью направления и приложения натяжения к металлической основе между разматывающим барабаном и рабочей клетью.

[8] Различные варианты реализации, описанные в настоящем изобретении, могут включать в себя дополнительные системы, способы, особенности и преимущества, которые необязательно могут быть явно раскрыты в настоящем документе, но будут очевидны для специалиста в данной области техники после изучения следующего подробного описания и прилагаемых графических материалов. Предполагается, что все такие системы, способы, особенности и преимущества включены в настоящее описание и защищены прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[9] Чтобы подчеркнуть общие принципы настоящего описания, проиллюстрированы особенности и компоненты следующих фигур. Соответствующие особенности и компоненты на всех фигурах могут быть обозначены совпадающими условными обозначениями с целью согласованности и ясности.

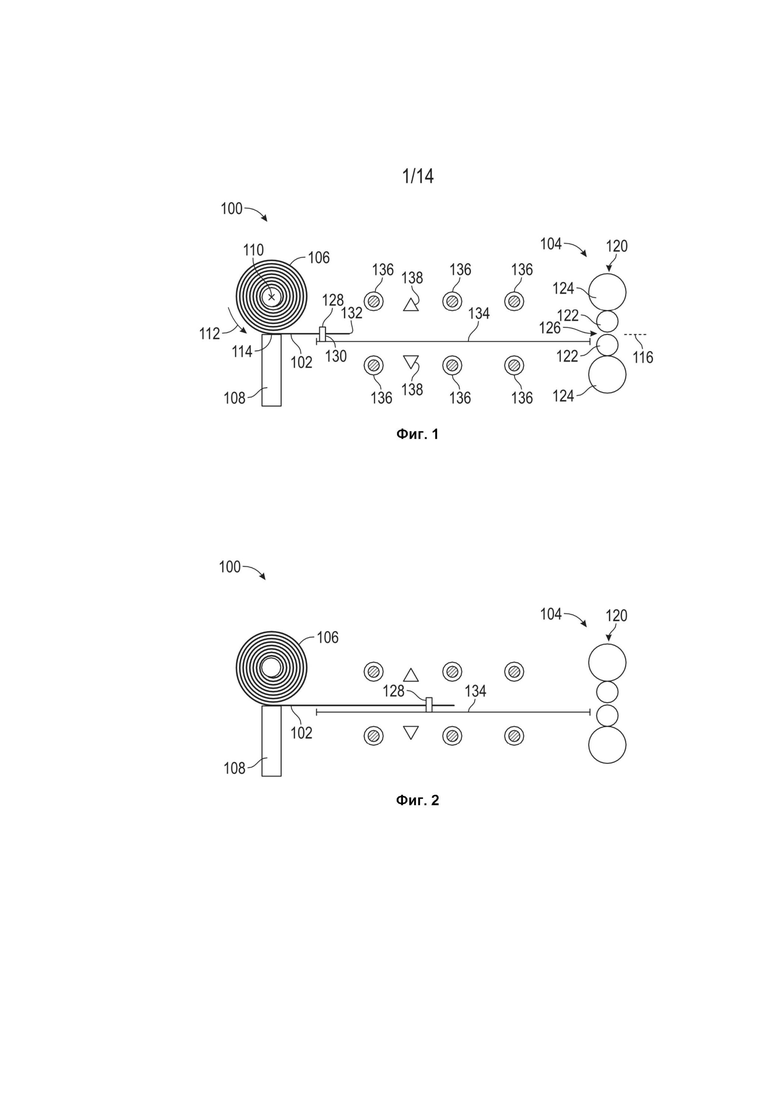

[10] Фиг.1 представляет схематическое изображение системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

[11] Фиг.2 представляет другое схематическое изображение системы по фиг.1.

[12] Фиг.3 представляет еще одно схематическое изображение системы по фиг.1.

[13] Фиг.4 представляет еще одно схематическое изображение системы по фиг.1.

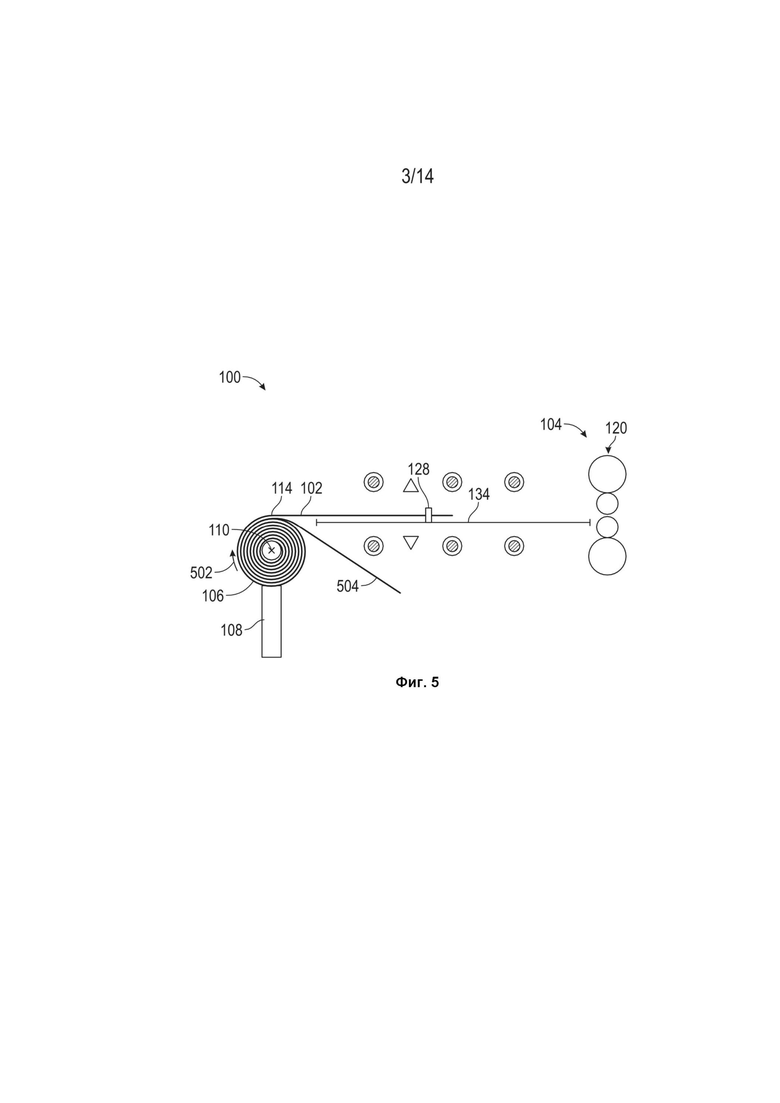

[14] Фиг.5 представляет схематическое изображение системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

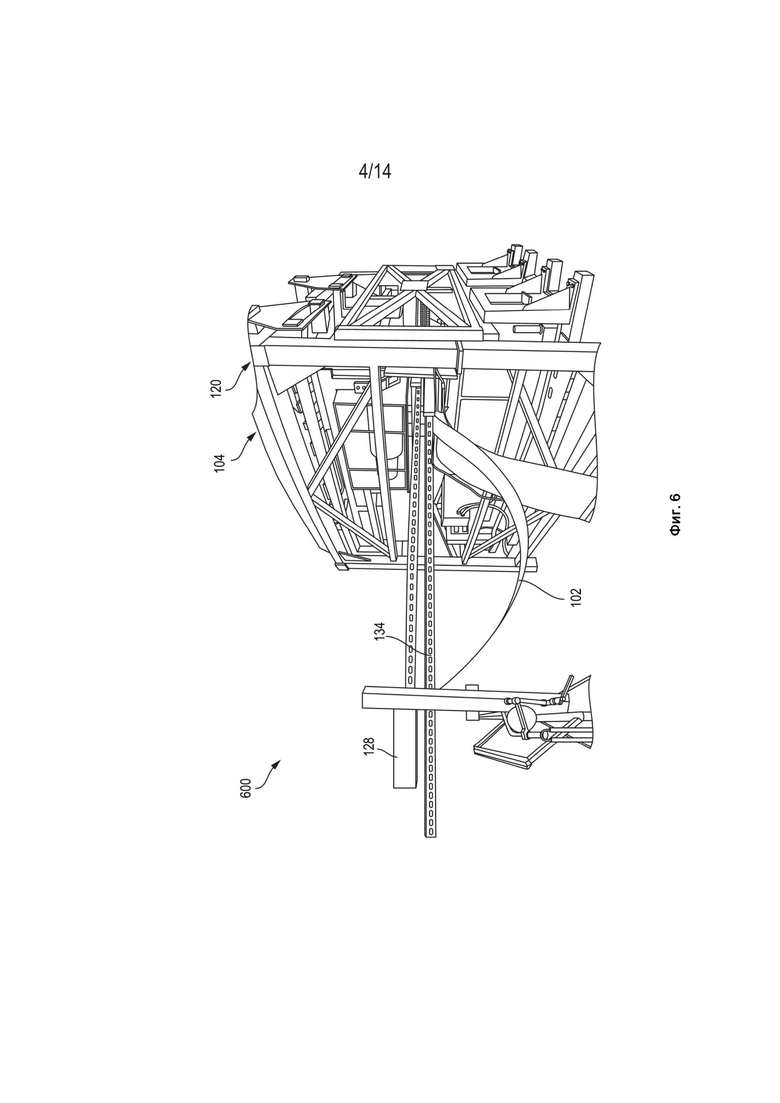

[15] Фиг.6 представляет фотоснимок системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

[16] Фиг.7 представляет еще один фотоснимок системы по фиг.6.

[17] Фиг.8 представляет фотоснимок захвата системы по фиг.6.

[18] Фиг.9 представляет другой фотоснимок захвата по фиг.8, захватывающего металлическую основу.

[19] Фиг.10 представляет фотоснимок системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

[20] Фиг.11 представляет еще один фотоснимок системы по фиг.10.

[21] Фиг.12 представляет еще один фотоснимок системы по фиг.10.

[22] Фиг.13 представляет еще один фотоснимок системы по фиг.10.

[23] Фиг.14 представляет еще один фотоснимок системы по фиг.10.

[24] Фиг.15 представляет еще один фотоснимок системы по фиг.10.

[25] Фиг.16 представляет схематическое изображение системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

[26] Фиг.17 представляет схематическое изображение захватывающего валка системы заправки рулона на прокатном стане в соответствии с аспектами настоящего изобретения.

[27] Фиг.18 представляет схематическое изображение захвата, захватывающего металлическую основу в соответствии с аспектами настоящего изобретения.

ПОДОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[28] Объект изобретения согласно примерам настоящего изобретения описан в настоящем документе с особенностями, чтобы соответствовать установленным требованиям, но это описание не обязательно предназначено для ограничения объема формулы изобретения. Заявленный объект изобретения может быть воплощен другими способами, может включать в себя различные элементы или этапы, и может быть использован в сочетании с другими существующими или разработанными в будущем технологиями. Настоящее описание не должно интерпретироваться как подразумевающее какой-либо конкретный порядок или расположение между различными этапами или элементами, кроме случаев, когда порядок отдельных этапов или расположение элементов ясно описан.

[29] Раскрыты системы и способы заправки рулона металлической основы на прокатном стане. Аспекты и особенности настоящего изобретения могут быть использованы для рулонов какой-либо подходящей металлической основы, и могут быть особенно полезны для рулонов из алюминия или алюминиевых сплавов. В частности, желательные результаты могут быть достигнуты при разматывании сплавов, таких как серия 2xxx, серия 3xxx, серия 4xxx, серия 5xxx, серия 6xxx, серия 7xxx или алюминиевые сплавы серии 8xxx. Для понимания системы цифровых обозначений, наиболее часто используемой при обозначении и идентификации алюминия и его сплавов, см. «Международные обозначения сплавов и пределы химического состава для обработанного давлением алюминия и обработанных давлением алюминиевых сплавов» или «Регистрационные записи об обозначениях сплавов алюминия и пределы химического состава для алюминиевых сплавов в форме отливок и слитков», оба документа опубликованы Ассоциацией алюминиевой промышленности США.

[30] В некоторых случаях описанные здесь системы и способы могут быть использованы для неферромагнитных материалов, в том числе, алюминия, алюминиевых сплавов, магния, материалов на основе магния, титана, материалов на основе титана, меди, материалов на основе меди, стали, материалов на основе стали, бронзы, материалов на основе бронзы, латуни, материалов на основе латуни, композитных материалов, листов, используемых в композитных материалах, или любых других подходящих металлов, неметаллов или комбинации материалов. Изделие может включать монолитные материалы, а также немонолитные материалы, такие как материалы, соединенные прокаткой, плакированные материалы, композитные материалы (такие как, помимо прочего, материалы, содержащие углеродные волокна) или различные другие материалы. В одном не имеющем ограничительного характера примере системы и способы могут быть использованы для нагрева металлических изделий, таких как алюминиевые металлические полосы, слябы, заготовки или другие изделия из алюминиевых сплавов, включая алюминиевые сплавы, содержащие железо.

[31] Аспекты и особенности настоящего изобретения могут быть использованы для рулонов металлической основы при любой температуре и могут быть особенно полезны для рулонов при повышенных температурах, по меньшей мере 450°C. В других примерах аспекты и особенности настоящего изобретения могут быть использованы для рулонов металлической основы при температуре, меньшей, чем 450°C, например меньшей, чем 100°C. Например, в некоторых случаях аспекты и особенности настоящего изобретения могут быть использованы для рулонов металлической основы при комнатной температуре, которые должны быть нагреты, или горячей металлической основы при температуре ниже 450°C, которая должна быть охлаждена. Используемый здесь термин «комнатная температура» может включать температуру примерно от 15°C до 30°C, например, примерно 15°C, примерно 16°C, около 17°C, примерно 18°C, примерно 19°C, примерно 20°C, примерно 21°C, примерно 22°C, примерно 23°C, примерно 24°C, примерно 25°C, примерно 26°C, примерно 27°C, примерно 28°C, примерно 29°C или примерно 30°C.

[32] Пример системы 100 заправки для заправки металлической основы 102 из рулона 106 на прокатном стане 104 показан на фиг.1-4.

[33] Прокатный стан 104 содержит по меньшей мере одну рабочую клеть 120. В некоторых примерах прокатный стан 104 содержит множество рабочих клетей 120, например, две рабочих клети 120, три рабочих клети 120, четыре рабочих клети 120 или любой другое необходимое количество рабочих клетей 120. Рабочая клеть 120 содержит пару выровненных по вертикали рабочих валков 122. В некоторых примерах рабочая клеть 120 также содержит опорные валки 124, которые поддерживают пару рабочих валков 122. В различных примерах рабочая клеть 120 также содержит промежуточные валки. Между рабочими валками 122 установлен межвалковый зазор 126.

[34] Во время обработки металлическая основа 102 проходит через межвалковый зазор 126 таким образом, что рабочие валки 122 обжимают по толщине металлическую основу 102 до необходимой толщины и придают определенные свойства металлической основе 102. Приданные определенные свойства могут зависеть от состава металлической основы 102. В некоторых примерах прокатный стан 104 может быть станом горячей прокатки, который выполнен с возможностью прокатки металлической основы 102, когда температура металлической основы 102 превышает температуру рекристаллизации металлической основы 102. В других примерах прокатный стан 104 может быть станом холодной прокатки, который выполнен с возможностью прокатки металлической основы 102, когда температура металлической основы 102 меньше температуры рекристаллизации металлической основы 102. В различных других примерах прокатный стан 104 может быть станом теплой прокатки, который выполнен с возможностью прокатки металлической основы 102, когда температура металлической основы 102 меньше температуры рекристаллизации, но выше температуры во время холодной прокатки.

[35] В различных примерах рулон 106 опирается на разматывающий барабан 108. В некоторых случаях разматывающий барабан 108 находится на заданном расстоянии от рабочей клети 120. В некоторых не имеющих ограничительного характера примерах заданное расстояние от рабочей клети 120 до разматывающего барабана 108 составляет меньше, чем примерно 20 метров, например, менее 15 метров, например, менее 10 метров. В некоторых примерах заданное расстояние составляет примерно от 3 метров до 5 метров. В других примерах заданное расстояние больше, чем примерно 20 метров. Заданное расстояние может быть изменено в зависимости от обрабатываемой металлической основы, необходимой регулировки прокатного стана или различных других соображений.

[36] В некоторых примерах разматывающий барабан 108 выполнен с возможностью установки и/или поддержки рулона 106, в то время как рулон 106 находится при повышенной температуре. В некоторых примерах повышенная температура больше, чем 450°C, хотя это не обязательно. В некоторых случаях повышенная температура составляет примерно от 450°C до 560°C. В других примерах повышенная температура больше, чем 560°C. В некоторых случаях повышенная температура меньше температуры плавления металлической основы. В одном примере, в котором металлическая основа 102 представляет собой алюминий или алюминиевый сплав, повышенная температура меньше, чем температура плавления алюминия или алюминиевого сплава. В различных примерах может быть выгодным использование повышенных температур рулона для достижения повышенной температуры входа в рабочей клети прокатного стана (например, температура, большая, чем 500°C, среди прочего). Также могут быть использованы повышенные температуры рулона, так что рулоны могут быть прокатаны непосредственно из гомогенизационной печи. В других примерах температура рулона 106 может быть меньше, чем 450°C. В некоторых примерах рулон 106 может находиться при комнатной температуре или при других температурах, меньших, чем 450°C.

[37] Разматывающий барабан 108 образует ось вращения 110, вокруг которой вращается рулон 106, чтобы разматывать металлическую основу 102. В системе 100 заправки, показанной на фиг.1-4, рулон 106 установлен на разматывающий барабан 108, так что для разматывания металлической основы 102 рулон 106 вращается в направлении, указанном стрелкой 112. Разматывание в направлении, указанном стрелкой 112, обычно называют «размоткой через низ». В конфигурации размотки через низ точка 114 разматывания или точка, в которой металлическая основа 102 отделяется от рулона 106, находится по определению ниже оси вращения 110. В различных примерах разматывание металлической основы 102 посредством размотки через низ позволяет массе крайнего наружного слоя рулона 106 плотно удерживать остальную часть рулона 106 на разматывающем барабане 108. Размотка через низ также может обеспечивать отделение крайнего наружного слоя рулона 106 (также известного как наружный круг рулона) от остальной части рулона 106 с использованием силы тяжести. В других примерах рулон 106 установлен на разматывающем барабане 108 так, что рулон 106 вращается в противоположном направлении, которое называют «размотка через верх», и подробно описано ниже со ссылкой на фиг.5.

[38] В обеих конфигурациях, как размотки через верх, так и размотки через низ, линия 116 прокатки образуется между точкой 114 разматывания и межвалковым зазором 126 рабочей клети 120. В некоторых примерах линия 116 прокатки проходит под углом, не равным нулю, относительно горизонтальной плоскости. В других примерах линия 116 прокатки по существу параллельна горизонтальной плоскости. Фиг.1-4 иллюстрируют примеры, в которых линия 116 прокатки по существу параллельна горизонтальной плоскости. В различных примерах разматывающий барабан 108 выполнен с возможностью регулировки по вертикали, так что, когда рулон 106 разматывается (и диаметр рулона 106 уменьшается), можно поддерживать относительный угол линии 116 прокатки относительно горизонтальной плоскости.

[39] Как показано на фиг.1-4, в различных примерах система 100 заправки содержит заправочную каретку 128, которая выполнена с возможностью направления металлической основы 102 из рулона 106 к рабочей клети 120 для заправки металлической основы 102 в межвалковый зазор 126. В некоторых случаях заправочная каретка 128 выполнена с возможностью перемещения вдоль направляющего устройства 134, которое поддерживает заправочную каретку 128. В различных примерах заправочная каретка 128 необязательно содержит колеса, ролики, ползуны или различные другие подходящие механизмы перемещения, которые обеспечивают перемещение заправочной каретки 128 вдоль направляющего устройства 134. Как показано на фиг.1-4, направляющее устройство 134 проходит по меньшей мере частично между разматывающим барабаном 108 и рабочей клетью 120. В некоторых примерах различные механические двигатели могут перемещать заправочную каретку 128 вдоль направляющего устройства 134. Механические двигатели включают, но не ограничиваясь этим, цепи, провода (см., например, провода 702 на фиг.7), механизм реечной передачи, приводные двигатели, роботизированные рычаги или различные другие подходящие устройства для перемещения заправочной каретки 128 вдоль направляющего устройства 134. В различных случаях заправочная каретка 128 перемещается вдоль направляющего устройства 134 к рабочей клети 120 с линейной скоростью, которая соответствует или приближена к окружной скорости рулона 106.

[40] Заправочная каретка 128 содержит захват 130, который выполнен с возможностью избирательного захвата и высвобождения металлической основы 102, как подробно описано ниже. Захват 130 может представлять собой захватывающий клиновой механизм (см. фиг.6-9), пару захватывающих валков (см. фиг.10-15), зажим или другие подходящие механизмы для избирательного захвата и высвобождения металлической основы 102. В различных примерах захват 130 выполнен с возможностью захвата металлической основы 102 вблизи передней кромки 132 металлической основы 102 при разматывании из рулона 106. В некоторых примерах, как показано на фиг.1-4, захват 130 выполнен с возможностью захвата металлической основы 102 в положении вдоль металлической основы 102, смещенном от передней кромки 132 металлической основы 102. При захвате металлической основы 102 в положении смещения от передней кромки 132 заправочная каретка 128 может заправлять переднюю кромку 132 металлической основы в межвалковый зазор 126, не контактируя с рабочими валками 122 (или другими частями рабочей клети 120) (см. фиг.3). В некоторых примерах захват 130 может захватывать металлическую основу 102 в положении, которое находится примерно в 500 мм от передней кромки 132. В различных примерах положение смещения может быть отрегулировано по необходимости, чтобы оно было больше или меньше 500 мм. В других примерах захват 130 может захватывать металлическую основу 102 вблизи или около передней кромки 132 таким образом, что передняя кромка 132 может находиться в межвалковом зазоре 126 без контакта каретки 128 с рабочими валками 122.

[41] После того, как заправочная каретка 128 направляет металлическую основу 102, и передняя кромка 132 заправлена в межвалковый зазор 126, захват 130 может высвобождать металлическую основу 102. В некоторых примерах размыкающий механизм на захвате 130 вызывает высвобождение металлической основы 102 захватом 130. Размыкающий механизм может представлять собой различные подходящие высвобождающие механизмы, которые могут быть автоматическими (например, подпружиненные крючки, штифты, зажимы, замки или другие подходящие механизмы автоматического высвобождения) или ручными (например, механизмы, требующие вмешательства оператора). В качестве одного примера размыкающий механизм может представлять собой механизм автоматического высвобождения, который запускается посредством пускового устройства, когда передняя кромка 132 заправлена в межвалковый зазор 126. В некоторых случаях, например, когда захват 130 содержит захватывающие валки, захватывающие валки могут продолжать движение, чтобы захватывать металлическую основу 102, после того как передняя кромка 132 заправлена в межвалковый зазор 126, и захватывающие валки находятся в их максимальном положении дальше по ходу (например, захватывающие валки находятся в положении вблизи рабочей клети 120). В таких случаях захватывающие валки могут вращаться и дополнительно способствовать заправке металлической основы 102. В некоторых примерах захватывающие валки могут продолжать заправку металлической основы 102 во время заправки с открытым раствором, при которой рабочие валки 122 открыты и не «прихватывают» металлическую основу 102 во время заправки. В других примерах заправочная каретка 128 продолжает захватывать металлическую основу 102 после того, как металлическая основа 102 заправлена в межвалковый зазор. В некоторых примерах заправочная каретка 128 может отсоединяться от металлической основы 102, когда передняя кромка металлической основы захвачена сматывающим устройством 111 (см. фиг.16).

[42] В некоторых необязательных примерах, когда металлическая основа 102 полностью размотана с разматывающего барабана 108, захват 130 может захватывать металлическую основу 102 в положении вдоль металлической основы 102, смещенном от задней кромки 133 металлической основы 102 (см. фиг.4). При захвате металлической основы 102 в непосредственной близости от задней кромки 133, заправочная каретка 128 может направлять заднюю кромку 133 к рабочей клети 120. После того, как заправочная каретка направляет металлическую основу 102, так что задняя кромка 133 находится вблизи межвалкового зазора 126, захват 130 может высвобождать металлическую основу 102.

[43] Как показано на фиг.1-4, в некоторых примерах система 100 заправки содержит по меньшей мере один вращающийся магнит 136, который выполнен с возможностью поддержки/стабилизации металлической основы 102, когда ее направляют к рабочей клети 120, без контакта с металлической основой 102. В различных примерах предусмотрено множество вращающихся магнитов 136. В некоторых примерах вращающиеся магниты 136 расположены ниже или выше линии 116 прокатки. В других примерах некоторые вращающиеся магниты 136 расположены ниже линии 116 прокатки, а другие вращающиеся магниты 136 расположены выше линии 116 прокатки. В некоторых примерах группа вращающихся магнитов содержит пару выровненных по вертикали вращающихся магнитов 136 на противоположных сторонах от линии 116 прокатки. В некоторых случаях каждый вращающийся магнит 136 из группы вращающихся магнитов может быть расположен на равном расстоянии от линии 116 прокатки, чтобы избежать отрывания металлической основы 102 от линии 116 прокатки. В некоторых примерах вращающиеся магниты 136 группы вращающихся магнитов вращаются в противоположных направлениях, хотя это не обязательно в других примерах. В различных других примерах вращающиеся магниты 136, находящиеся выше линии 116 прокатки, могут быть смещены относительно вращающихся магнитов 136, находящихся ниже линии 116 прокатки.

[44] Каждый вращающийся магнит 136 может содержать один или более постоянных магнитов или электромагнитов. Когда металлическая основа 102 проходит вдоль линии 116 прокатки выше или ниже вращающегося магнита 136 или между парой вращающихся магнитов 136, вращающиеся магниты 136 прилагают вертикальное усилие отталкивания к металлической основе 102. Вертикальное усилие отталкивания, создаваемое вращающимися магнитами 136, обеспечивает вертикальную стабилизацию и позволяет металлической основе 102 проходить через вращающиеся магниты 136 и/или между ними, не контактируя с вращающимися магнитами 136 (например, «плавать» вдоль линии 116 прокатки). В некоторых примерах с множеством вращающихся магнитов 136 вращающийся магнит дальше по ходу (то есть вращающийся магнит 136, находящийся ближе к рабочей клети 120) может компенсировать натяжение, вызванное вращающимся магнитом 136 раньше по ходу (т.е. вращающимся магнитом 136, находящимся ближе к рулону 106). В различных примерах натяжение может быть компенсировано вращающимся магнитом 136 дальше по ходу, за счет его вращения в направлении, противоположном направлению вращения расположенного раньше по ходу вращающегося магнита 136. В качестве одного примера вращающийся магнит 136, находящийся раньше по ходу, может вращаться в направлении вниз по ходу (например, в направлении по часовой стрелке на фиг.1), в то время как вращающийся магнит 136, находящийся дальше по ходу, может вращаться в направлении вверх по ходу (например, в направлении против часовой стрелки на фиг.1).

[45] В некоторых примерах множество вращающихся магнитов 136 также расположено и выполнено с возможностью нагрева металлической основы 102, так что она имеет необходимую температуру входного валка при поступлении в рабочую клеть 120. В некоторых случаях металлическая основа имеет температуру входного валка примерно между 20°C и 600°C, хотя в зависимости от конкретного варианта применения могут использоваться различные другие температуры.

[46] В некоторых примерах может быть предусмотрено контрольно-регулирующее устройство проскальзывания слоя или другое подходящее контрольно-регулирующее устройство для оптического отслеживания (или отслеживания с помощью других подходящих методов) металлической основы 102 между рулоном 106 и вращающимся магнитом 136 для обеспечения того, чтобы в рулоне металлической основы 102 не создавалось натяжение или проскальзывание.

[47] В некоторых необязательных примерах система 100 заправки содержит по меньшей мере одно быстро охлаждающее устройство 138. В других примерах быстрое охлаждение 138 может быть опущено (см., например фиг.10). Количество и местоположение быстро охлаждающих устройств 138 может быть изменено по необходимости. Например, в некоторых случаях, как показано на фиг.1-4, система 100 заправки содержит два быстро охлаждающих устройства 138, с одним быстро охлаждающим устройством 138 выше линии 116 прокатки и одним быстро охлаждающим устройством 138 ниже линии 116 прокатки. В примере, показанном на фиг.1-4, быстро охлаждающие устройства 138 расположены между вращающимися магнитами 136. В других примерах быстро охлаждающие устройства 138 могут находиться в различных других местах, и может иметься меньше быстро охлаждающих устройств или дополнительные быстро охлаждающие устройства 138. Быстро охлаждающие устройства 138 выполнены с возможностью распыления или снижения другим способом температуры металлической основы 102, по мере подачи в рабочую клеть 120. Быстро охлаждающие устройства 138 могут понижать температуру металлической основы 102 до различных температур в зависимости от того, является ли прокатный стан 104 горячим прокатным станом, холодным прокатным станом или теплым прокатным станом. В некоторых примерах быстро охлаждающие устройства 138 также уменьшают или компенсируют любое номинальное нагревание в металлической основе 102, которое может быть вызвано вращающимися магнитами 136. В некоторых случаях быстро охлаждающие устройства 138 увеличивают прочность металлической основы 102.

[48] В некоторых случаях использование быстро охлаждающих устройств 138 и/или вращающихся магнитов 136 для «плавания» и, необязательно, нагревания металлической основы 102 оптимизирует термическую обработку металлической основы 102 во время заправки, чтобы способствовать увеличению выхода, а это означает, что меньше металлической основы 102 теряется на скрап или отходы из-за непредусмотренных и/или нежелательных металлургических свойств металлической основы, и/или различных других дефектов металлической основы, которые могли бы возникнуть в противном случае. Во время обработки головная или концевая часть металлической основы 102 может не находиться на заданной температуре. Благодаря нагреву и быстрому охлаждению головная и/или концевая часть металлической основы 102 может быть лучше регулируемой, чтобы иметь заданную температуру (например, и иметь необходимые металлургические свойства), что увеличивает выход металлической основы 102 (т.е. меньше металлической основы 102 теряется на скрап или отходы из-за непредусмотренных и/или нежелательных металлургических свойств, а также различных других дефектов в металлической основе).

[49] В различных примерах после первого быстрого охлаждения 138 вращающиеся магниты 136 могут быть использованы для увеличения обратного натяжения в направлении прокатного стана 104 на каждом вращающемся магните 136. Это может улучшить условия прокатки в межвалковом зазоре 126, а также охлажденное состояние, поскольку металлическая основа 102 может удерживаться более устойчиво на линии 116 прокатки в зонах быстрого охлаждения.

[50] На фиг.5 показан пример системы 100 заправки, в которой рулон 106 установлен на разматывающий барабан 108, так что для разматывания металлической основы 102 рулон 106 вращается в направлении, указанном стрелкой 502. Разматывание в направлении, указанном стрелкой 502, обычно называют «размотка через верх», и в таких конфигурациях точка 114 разматывания обычно находится выше оси вращения 110.

[51] В некоторых необязательных примерах слой 504 фольги намотан металлической основой 102 внутрь рулона 106 для отделения смежных слоев металлической основы 102. Слой 504 фольги может быть включен для предотвращения межслойных царапин в рулоне 106, которые могут возникать во время разматывания. В различных примерах слой 504 фольги может быть включен в рулоны 106 при повышенных температурах, хотя он также может быть включен в рулоны 106 при различных других температурах. В некоторых примерах слой 504 фольги включает металл, имеющий более высокую температуру плавления, чем точка плавления металлической основы 102. В некоторых случаях слой 504 фольги может иметь твердость, которая меньше, чем твердость металлической основы 102. В примере, показанном на фиг.5, металлическая основа 102 включает алюминий или алюминиевый сплав, а слой 504 фольги включает сталь.

[52] Хотя слой 504 фольги может быть включен в металлическую основу 102 в рулоне 106, слой 504 фольги удаляют во время заправки и разматывания металлической основы 102. В различных примерах разматывание металлической основы 102 в направлении размотки через верх может способствовать отделению слоя фольги от рулона 106, как показано на фиг.5, хотя в других примерах слой фольги может быть отделен от рулона 106 в конфигурации с размоткой через низ.

[53] Фиг.6-9 иллюстрируют пример системы 600 заправки, которая аналогична системе 100 заправки. В системе 600 заправки захват 130 заправочной каретки 128 содержит захватывающий клиновой механизм 602. Захватывающий клиновой механизм 602 содержит основание 606 и верхнюю часть 608. Верхняя часть 608 выполнена с возможностью установки в заданном положении относительно основания 606 между положением захвата (см. фиг.6) для захватывания металлической основы 102 и положением высвобождения (см. фиг.8 и 9) для высвобождения металлической основы 102. Необязательно, в некоторых случаях захватывающий клиновой механизм 602 содержит направляющие 610A-B, которые способствуют начальной установке металлической основы 102 относительно заправочной каретки 128.

[54] В некоторых примерах захватывающий клиновой механизм 602 содержит по меньшей мере один выступ 604, который выполнен с возможностью отгибания металлической основы 102, в то время как захватывающий клиновой механизм 602 захватывает металлическую основу 102, и придания по меньшей мере одного поперечного изгиба по ширине металлической основы 102. Выступ 604 может находиться на основании 606 или в верхней части 608 захватывающего клинового механизма 602. В различных примерах на основании 606 и/или в верхней части 608 может быть предусмотрено любое количество выступов 604. В некоторых примерах число выступов 604 может изменяться в зависимости от желаемой схемы поперечного изгиба. Например, могут быть предусмотрены выступы 604 для придания одного изгиба, множества изгибов (например, узор, подобный синусоидальной волне), или любой другой схемы, по необходимости. В некоторых примерах высота выступов 604, которая представляет собой расстояние, на которое выступ 604 выступает от основания 606 и/или верхней части 608, может регулироваться для регулирования радиуса кривизны поперечного изгиба. В некоторых примерах высота одного выступа 604 может отличаться от высоты другого выступа 604. В некоторых примерах поперечный изгиб, придаваемый захватывающим клиновым механизмом 602, может обеспечивать нахождение передней кромки 132 металлической основы 102 ближе к линии 116 прокатки (т.е. без провисания, как показано на фиг.9), что может способствовать заправке передней кромки 132 в межвалковый зазор 126.

[55] На фиг.18 показан не имеющий ограничительного характера пример захватывающего клинового механизма 1802, который аналогичен захватывающему клиновому механизму 602, и содержит три выступа 604 – два выступа 604 на основании 606 и один выступ 608 на верхней части 608. Как показано, захватывающий клиновой механизм 1802 захватывает металлическую основу 108 и придает три поперечных изгиба 1804 по ширине металлической основы 102.

[56] Фиг.10-15 иллюстрируют пример системы 1000 заправки, которая аналогична системе 100 заправки. В системе 1000 заправки захват 130 заправочной каретки 128 содержит захватывающие валки 1002. В некоторых примерах захватывающие валки 1002 выровнены по вертикали и выполнены с возможностью перемещения по вертикали между положением высвобождения (см. фиг.10) и положением захвата (см. фиг.13). Система 1000 заправки также содержит дополнительный нажимной валок 1202. Нажимной валок 1202 выполнен с возможностью направления металлической основы 102 из разматывающего барабана 108 в заправочную каретку 128. В различных примерах нажимной валок 1202 выполнен с возможностью поворота с окружной скоростью, которая соответствует линейной скорости перемещения металлической основы 102.

[57] В некоторых примерах захватывающие валки 1002 выполнены с возможностью увеличения жесткости металлической основы 102, подобно захватывающему клиновому механизму 602, путем обжатия металлической основы 102 с помощью захватывающих валков 1002, так что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы. В некоторых примерах захватывающие валки 1002 могут обжимать металлическую основу 102 путем изгиба захватывающих валков 1002. В некоторых примерах захватывающие валки 1002 имеют профиль, подходящий для обжатия металлической основы. В качестве одного не имеющего ограничительного характера примера захватывающие валки 1002 могут иметь переменный радиус вдоль оси валков 1002. Например, на фиг.17 показан пример захватывающего валка 1002, в котором захватывающи валок 1002 содержит по меньшей мере два разных диаметра 1702 и 1704. При необходимости могут быть использованы захватывающие валки 1002, имеющие различные профили или формы другого диаметра. В других примерах по ширине полосы может быть предусмотрен один или более регулируемых по вертикали захватывающих валков 1002, и каждый захватывающий валок 1002 может быть отрегулирован по вертикали, чтобы обеспечить желаемый обжим металлической основы. В других примерах на верхней и/или нижней части металлической основы может быть предусмотрено множество узких захватывающих валков 1002, и захватывающие валки 1002 могут быть сдвинуты по вертикали, чтобы обеспечить поперечный изгиб в полосе. Для обжатия металлической основы 1002 с помощью захватывающих валков 1002 или без них могут быть использованы различные другие подходящие механизмы.

[58] Также раскрыт способ разматывания металлической основы 102 на прокатном стане 104. Как показано на фиг.1, в некоторых примерах способ включает в себя установку рулона 106 металлической основы 102. Рулон 106 может иметь повышенную температуру, которая может быть больше, чем 450°C, хотя это необязательно. Например, в других случаях рулон 106 может находиться при комнатной температуре или при других температурах, меньших, чем 450°C. В некоторых примерах температура рулона 106 может по меньшей мере частично зависеть от материала металлической основы 102.

[59] Способ включает разматывание металлической основы 102 из рулона 106. В некоторых примерах рулон 106 содержит сварной шов, который крепит переднюю кромку 132 металлической основы 102 к рулону 106. В таких случаях разматывание металлической основы 102 включает разрушение сварного шва с помощью отрезного ножа или другого подходящего устройства. В некоторых примерах разматывание металлической основы 102 включает разматывание металлической основы 102, в то время как рулон 106 находится при повышенной температуре. В других примерах разматывание металлической основы 102 включает разматывание металлической основы 102, в то время как рулон 106 находится при какой-либо температуре. В различных примерах рулон 106 установлен на разматывающем барабане 108 так, что разматывание металлической основы 102 включает в себя размотку через низ металлической основы 102 из рулона 106 (см. фиг.1-4). В других примерах рулон 106 установлен на разматывающем барабане 108 так, что разматывание металлической основы 102 включает в себя размотку через верх металлической основы 102 из рулона 106 (см. фиг.5). В некоторых примерах, если рулон 106 содержит слой 504 фольги между смежными слоями металлической основы 102, разматывание металлической основы 102 из рулона 106 включает в себя отделение слоя 504 фольги от металлической основы 102 (см. фиг.5). В некоторых примерах разматывание металлической основы 102 также включает в себя поддержание заданного угла подачи линии 116 прокатки относительно межвалкового зазора 126 путем регулировки вертикального положения разматывающего барабана 108, который регулирует по вертикали положение рулона 106.

[60] Способ также включает в себя направление металлической основы 102 к рабочей клети 120 прокатного стана 104. В некоторых примерах направление металлической основы 102 к рабочей клети 120 включает в себя направление металлической основы 102 в заправочную каретку (например, заправочная каретка 128) и захватывание металлической основы 102 захватом (таким как захват 130) заправочной каретки 128 (см. фиг.1). После того, как заправочная каретка 128 захватывает металлическую основу 102, способ включает в себя перемещение заправочной каретки 128 к рабочей клети 120 (см. фиг.1-4). В различных примерах заправочная каретка 128 захватывает металлическую основу 102 в положении, смещенном от передней кромки 132 металлической основы, таким образом, что, когда передняя кромка 132 подается в межвалковый зазор 126 рабочей клети 120, заправочная каретка 128 отделена от рабочих валков 122 рабочей клети 120 (см. фиг.3).

[61] В некоторых необязательных примерах металлическая основа 102 направляется в заправочную каретку 128 с помощью нажимного валка 1202 (см. фиг.12). В некоторых из этих примеров нажимной валок 1202 вращается с окружной скоростью, которая соответствует линейной скорости перемещения металлической основы 102, когда она разматывается из рулона 106.

[62] В различных примерах заправочная каретка 128 содержит захватывающий клиновой механизм 602, а захват металлической основы 102 включает в себя направление металлической основы 102 через захватывающий клиновой механизм 602, в то время как захватывающий клиновой механизм 602 находится в положении высвобождения (см. фиг.9). После того как металлическая основа 102 установлена относительно захватывающего клинового механизма 602, способ включает в себя замыкание захватывающего клинового механизма 602 до положения захвата (см. фиг.7) для захвата металлической основы 102. В некоторых случаях захватывающий клиновой механизм 602 захватывает металлическую основу 102 в положении, смещенном от передней кромки 132 металлической основы 102 (см. фиг.9). В различных аспектах захват металлической основы 102 захватывающим клиновым механизмом 602 включает в себя обжим металлической основы 102 захватывающим клином 602 для придания по меньшей мере одного поперечного изгиба по ширине металлической основы 102.

[63] В соответствии с другими примерами, заправочная каретка 128 содержит пару захватывающих валков 1002. В этих примерах захват металлической основы 102 включает в себя направление металлической основы 102 между захватывающими валками 1002 и захват металлической основы 102 с помощью захватывающих валков 1002 в положении, смещенном от передней кромки 132 металлической основы 102.

[64] В некоторых примерах перемещение заправочной каретки 128 к рабочей клети 120 включает в себя механическое перемещение заправочной каретки 128 вдоль направляющего устройства 134. В различных случаях заправочная каретка 128 перемещается к рабочей клети 120 с линейной скоростью, которая соответствует или приближена к окружной скорости рулона 106.

[65] В некоторых примерах способ включает в себя высвобождение металлической основы 102 из заправочной каретки 128, когда передняя кромка 132 металлической основы 102 находится на рабочей клети 120 или расположена вблизи нее. В соответствии с различными примерами способ необязательно включает захват металлической основы 102 вблизи задней кромки 133 металлической основы 102 с помощью захвата 130, направление задней кромки 133 к рабочей клети 120 и отсоединение заправочной каретки 128 от металлической основы 102, когда задняя кромка 133 металлической основы 102 находится вблизи рабочей клети 120.

[66] В различных случаях способ включает в себя поддержку части металлической основы 102 между заправочной кареткой 128 и рулоном 106 с помощью по меньшей мере одного вращающегося магнита 136 без контакта с металлической основой 102. В некоторых случаях способ также необязательно включает регулирование натяжения металлической основы 102 с помощью по меньшей мере одного вращающегося магнита 136. В некоторых случаях способ включает в себя регулирование натяжения металлической основы 102 с помощью по меньшей мере двух вращающихся магнитов 136 путем вращения вращающегося магнита 136, находящегося раньше по ходу, в первом направлении и вращения вращающегося магнита 136, находящегося дальше по ходу, во втором направлении, противоположном первому направлению. В некоторых аспектах способ необязательно включает в себя быстрое охлаждение металлической основы 102 с помощью по меньшей мере одного быстро охлаждающего устройства 138, при направлении металлической основы 102 к рабочей клети 120.

[67] В некоторых случаях раскрытые системы и способы обеспечивают заправку металлической основы 102 из рулона 106 в рабочую клеть 120 с достаточно низким натяжением, чтобы избегать проскальзывания в рулоне 106 и избегать или уменьшать возникновение следов от обработки на поверхности металлической основы 102. В некоторых случаях, как упомянуто выше, рулон 106 вращается с той же линейной скоростью, что и перемещение металлической основы 102, чтобы избежать образования натяжения или проскальзывания в рулоне 106. Раскрытые системы и способы также позволяют прокатывать при повышенных температурах (например, более 500°C) рулон с повышенной температурой, одновременно уменьшая или устраняя риск повреждения поверхности металлической основы 102. В других примерах металлическая основа 102 и/или рулон не может находиться при повышенных температурах. Например, металлическая основа может находиться при комнатной температуре или при других температурах, меньших, чем 500°C.

[68] Следует отметить, что в то время как системы заправки описаны в отношении заправки передней кромки металлической основы, они также могут быть использованы для направления задней кромки металлической основы во время ее вывода. Например, во время вывода системы заправки могут быть использованы для регулирования натяжения металлической основы и положения металлической основы относительно линии прокатки. В некоторых примерах использование систем заправки при выводе может привести к образованию меньшего количества царапин или других дефектов на металлической основе, может обеспечить лучшее регулирование температуры (посредством магнитного нагрева или быстрого охлаждения) и может обеспечить более высокий выход металлической основы на задней кромке. В некоторых примерах, когда системы заправки используют для вывода, система заправки может содержать второй захват, который перемещается вдоль того же направляющего устройства 134 или другой направляющей захвата 130. В других примерах один захват 130 может быть использован для направления задней кромки во время вывода. В некоторых из этих примеров захват 130 может возвращаться в положение вблизи разматывающего барабана 108 для взаимодействия с задней кромкой металлической основы.

[69] Ниже представлен ряд примерных вариантов реализации, включая по меньшей мере некоторые однозначно нумерованные как «EC» (Example Combinations, примеры комбинаций), представляющие дополнительное описание различных типов вариантов реализации в соответствии с описанными в настоящем документе принципами. Эти примеры не должны быть взаимоисключающими, исчерпывающими или ограничительными; и изобретение не ограничивается этими примерными вариантами реализации, а охватывает все возможные изменения и варианты в пределах объема пунктов формулы изобретения и их эквивалентов.

[70] EC 1. Способ заправки металлической основы на прокатном стане, отличающийся тем, что включает: установку рулона металлической основы; разматывание металлической основы из рулона; и направление металлической основы к рабочей клети прокатного стана с помощью системы заправки.

[71] EC 2. Способ по любому из предшествующих или последующих примеров комбинаций, в котором направление металлической основы к рабочей клети прокатного стана включает направление металлической основы в межвалковый зазор, образованный между верхним рабочим валком и нижним рабочим валком рабочей клети.

[72] EC 3. Способ по любому из предшествующих или последующих примеров комбинаций, в котором направление металлической основы к рабочей клети включает: направление металлической основы в заправочную каретку системы заправки; захват металлической основы с помощью заправочной каретки и перемещение заправочной каретки к рабочей клети.

[73] EC 4. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка содержит пару захватывающих валков, и при этом захват металлической основы с помощью заправочной каретки включает направление металлической основы между парой захватывающих валков и захват металлической основы захватывающими валками в положении, смещенном от передней кромки металлической основы.

[74] EC 5. Способ по любому из предшествующих или последующих примеров комбинаций, в котором положение пары захватывающих валков смещено от передней кромки таким образом, что, когда передняя кромка подается в межвалковый зазор рабочей клети, заправочная каретка находится на расстоянии от рабочих валков рабочей клети.

[75] EC 6. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка содержит захватывающий клиновой механизм, и при этом захватывание металлической основы с помощью заправочной каретки включает направление металлической основы через захватывающий клиновой механизм и замыкание захватывающего клинового механизма на металлической основе в положении, смещенном от передней кромки металлической основы, для захвата металлической основы.

[76] EC 7. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий увеличение жесткости металлической основы путем замыкания захватывающего клинового механизма и обжатия металлической основы захватывающим клиновым механизмом, так что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы.

[77] EC 8. Способ по любому из предшествующих или последующих примеров комбинаций, в котором увеличение жесткости металлической основы включает обжим металлической основы с помощью захватывающего клинового механизма, так что металлическая основа содержит множество поперечных изгибов по ширине металлической основы.

[78] EC 9. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, и при этом способ дополнительно включает: отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы находится вблизи рабочей клети; захватывание металлической основы вблизи задней кромки металлической основы вблизи разматывающего устройства и отсоединение заправочной каретки от металлической основы, когда задняя кромка металлической основы находится вблизи рабочей клети.

[79] EC 10. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий быстрое охлаждение металлической основы по меньшей мере одним охлаждающим распылителем при направлении металлической основы к рабочей клети.

[80] EC 11. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий регулирование натяжения металлической основы с помощью по меньшей мере одного вращающегося магнита при направлении металлической основы к рабочей клети.

[81] EC 12. Способ по любому из предшествующих или последующих примеров комбинаций, в котором по меньшей мере один вращающийся магнит расположен ниже линии прокатки металлической основы.

[82] EC 13. Способ по любому из предшествующих или последующих примеров комбинаций, в котором по меньшей мере один вращающийся магнит содержит пару выровненных по вертикали вращающихся магнитов, и при этом направление металлической основы включает направление металлической основы между парой выровненных по вертикали вращающихся магнитов.

[83] EC 14. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий регулирование натяжения, регулирование температуры металлической основы, направление металлической основы, изменение линии прокатки металлической основы или бесконтактную поддержку металлической основы с помощью по меньшей мере одного вращающегося магнита.

[84] EC 15. Система заправки металлической основы на прокатном стане, отличающаяся тем, что содержит: заправочную каретку, содержащую захват, выполненный с возможностью захвата металлической основы; и направляющее устройство, проходящее между разматывающим барабаном и рабочей клетью прокатного стана, причем заправочная каретка выполнена с возможностью перемещения вдоль направляющего устройства, и при этом заправочная каретка выполнена с возможностью направления и приложения натяжения к металлической основе между разматывающим барабаном и рабочей клетью.

[85] EC 16. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват содержит пару захватывающих валков, выполненных с возможностью захвата металлической основы в положении, смещенном от передней кромки металлической основы.

[86] EC 17. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват содержит захватывающий клиновой механизм, выполненный с возможностью замыкания на металлической основе в положении, смещенном от передней кромки металлической основы.

[87] EC 18. Система по любому из предшествующих или последующих примеров комбинаций, в которой захватывающий клиновой механизм дополнительно выполнен с возможностью обжима металлической основы таким образом, что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы.

[88] EC 19. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая по меньшей мере один вращающийся магнит между разматывающим барабаном и рабочей клетью.

[89] EC 20. Система по любому из предшествующих или последующих примеров комбинаций, в которой по меньшей мере один вращающийся магнит содержит пару выровненных по вертикали вращающихся магнитов, и при этом металлическая основа выполнена с возможностью пропускания между парой выровненных по вертикали вращающихся магнитов.

[90] EC 21. Способ заправки металлической основы на прокатном стане, отличающийся тем, что включает: установку рулона металлической основы при повышенной температуре, при этом повышенная температура больше, чем 450°C; разматывание металлической основы из рулона, когда рулон находится при повышенной температуре; и направление металлической основы к рабочей клети прокатного стана. В других примерах рулон металлической основы устанавливают при комнатной температуре или при высокой температуре, меньшей 450°C.

[91] EC 22. Способ по любому из предшествующих или последующих примеров комбинаций, в котором повышенная температура составляет от 450°C до 560°C.

[92] EC 23. Способ по любому из предшествующих или последующих примеров комбинаций, в котором металлическая основа содержит алюминий, и при этом повышенная температура меньше, чем температура плавления металлической основы.

[93] EC 24. Способ по любому из предшествующих или последующих примеров комбинаций, в котором разматывание металлической основы включает размотку через низ металлической основы из рулона.

[94] EC 25. Способ по любому из предшествующих или последующих примеров комбинаций, в котором разматывание металлической основы включает размотку через верх металлической основы из рулона.

[95] EC 26. Способ по любому из предшествующих или последующих примеров комбинаций, в котором рулон металлической основы содержит слой фольги между смежными слоями металлической основы внутри рулона, и при этом разматывание металлической основы из рулона включает отделение слоя фольги от металлической основы перед направлением металлической основы к рабочей клети.

[96] EC 27. Способ по любому из предшествующих или последующих примеров комбинаций, в котором слой фольги содержит металл, имеющий более высокую температуру плавления, чем температура плавления металлической основы.

[97] EC 28. Способ по любому из предшествующих или последующих примеров комбинаций, в котором слой фольги содержит сталь.

[98] EC 29. Способ по любому из предшествующих или последующих примеров комбинаций, в котором слой фольги имеет твердость, которая меньше, чем твердость металлической основы.

[99] EC 30. Способ по любому из предшествующих или последующих примеров комбинаций, в котором разматывание металлической основы включает размотку через верх металлической основы. В других примерах разматывание металлической основы включает размотку через низ металлической основы.

[100] EC 31. Способ по любому из предшествующих или последующих примеров комбинаций, в котором разматывание металлической основы включает разрушение сварного шва между передней кромкой металлической основы и рулоном металлической основы.

[101] EC 32. Способ по любому из предшествующих или последующих примеров комбинаций, в котором рабочая клеть содержит верхний рабочий валок и нижний рабочий валок, причем верхний и нижний рабочие валки образуют межвалковый зазор, и при этом направление металлической основы к рабочей клети прокатного стана включает направление металлической основы в межвалковый зазор.

[102] EC 33. Способ по любому из предшествующих или последующих примеров комбинаций, в котором разматывание металлической основы включает разматывание металлической основы таким образом, что линия прокатки металлической основы от точки разматывания металлической основы находится под заданным углом подачи относительно межвалкового зазора.

[103] EC 34. Способ по любому из предшествующих или последующих примеров комбинаций, в котором линия прокатки металлической основы по существу параллельна горизонтальной оси.

[104] EC 35. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий поддержание заданного угла подачи линии прокатки путем регулирования вертикального положения рулона.

[105] EC 36. Способ по любому из предшествующих или последующих примеров комбинаций, в котором направление металлической основы к рабочей клети включает: направление металлической основы в заправочную каретку; захват металлической основы с помощью заправочной каретки; и перемещение заправочной каретки к рабочей клети.

[106] EC 37. Способ по любому из предшествующих или последующих примеров комбинаций, в котором направление металлической основы в заправочную каретку включает в себя направление металлической основы нажимным валком.

[107] EC 38. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий вращение нажимного валка в соответствии с линейной скоростью перемещения металлической основы.

[108] EC 39. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка содержит пару захватывающих валков, и при этом захват металлической основы с помощью заправочной каретки включает направление металлической основы между парой захватывающих валков и захват металлической основы захватывающими валками в положении, смещенном от передней кромки металлической основы.

[109] EC 40. Способ по любому из предшествующих или последующих примеров комбинаций, в котором положение пары захватывающих валков смещено от передней кромки таким образом, что, когда передняя кромка подается в межвалковый зазор рабочей клети, заправочная каретка находится на расстоянии от рабочих валков рабочей клети. В некоторых примерах:

[110] EC 41. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка содержит захватывающий клиновой механизм, и при этом захватывание металлической основы с помощью заправочной каретки включает направление металлической основы через захватывающий клиновой механизм и замыкание захватывающего клинового механизма на металлической основе в положении, смещенном от передней кромки металлической основы, для захвата металлической основы.

[111] EC 42. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий увеличение жесткости металлической основы путем замыкания захватывающего клинового механизма и обжатия металлической основы захватывающим клиновым механизмом, так что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы.

[112] EC 43. Способ по любому из предшествующих или последующих примеров комбинаций, в котором металлическая основа содержит множество поперечных изгибов по ширине металлической основы.

[113] EC 44. Способ по любому из предшествующих или последующих примеров комбинаций, при котором перемещение заправочной каретки в направлении рабочей клети включает механическое перемещение заправочной каретки вдоль направляющего устройства. В некоторых примерах механическое перемещение заправочной каретки включает использование роботизированных рычагов.

[114] EC 45. Способ по любому из предшествующих или последующих примеров комбинаций, в котором перемещение заправочной каретки включает перемещение заправочной каретки с линейной скоростью, соответствующей окружной скорости рулона.

[115] EC 46. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, и при этом способ дополнительно включает: отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы находится вблизи рабочей клети или за рабочей клетью; захватывание металлической основы вблизи задней кромки металлической основы вблизи разматывающего устройства; и отсоединение заправочной каретки от металлической основы, когда задняя кромка металлической основы находится вблизи рабочей клети. В некоторых примерах заправочная каретка возвращается к ближнему разматывающему устройству и взаимодействует с задней кромкой металлической основы. В некоторых примерах для взаимодействия с задней кромкой может быть использована вторая заправочная каретка. В различных примерах с захватывающими валками пара валков может перемещать металлическую основу близко к прокатному стану, а затем пара валков может вращаться, не открывая зазор, чтобы вести полосу дальше, например, в рабочую клеть прокатного стана, и наконец, высвобождает полосу, когда рабочая клеть захватывает металлическую основу.

[116] EC 47. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий быстрое охлаждение металлической основы по меньшей мере одним охлаждающим распылителем при направлении металлической основы к рабочей клети.

[117] EC 48. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий регулирование натяжения металлической основы с помощью по меньшей мере одного вращающегося магнита при направлении металлической основы к рабочей клети. В некоторых примерах, предусмотрено множество вращающихся магнитов. В различных примерах предусмотрены вращающиеся магниты для регулирования натяжения, регулирования температуры полосы, направления металлической основы и/или регулирования или изменения линии прокатки (например, уменьшение вертикального прогиба или опоры полосы).

[118] EC 49. Способ по любому из предшествующих или последующих примеров комбинаций, в котором по меньшей мере один вращающийся магнит расположен ниже линии прокатки металлической основы.

[119] EC 50. Способ по любому из предшествующих или последующих примеров комбинаций, в котором по меньшей мере один вращающийся магнит содержит пару выровненных по вертикали вращающихся магнитов, и при этом направление металлической основы включает направление металлической основы между парой выровненных по вертикали вращающихся магнитов. В других примерах только нижние вращающиеся магниты могут направлять полосу.

[120] EC 51. Способ по любому из предшествующих или последующих примеров комбинаций, в котором пара выровненных по вертикали вращающихся магнитов вращается в противоположных направлениях.

[121] EC 52. Способ по любому из предшествующих или последующих примеров комбинаций, в котором по меньшей мере один вращающийся магнит содержит первый вращающийся магнит и второй вращающийся магнит дальше по ходу от первого вращающегося магнита, и при этом первый вращающийся магнит вращается в первом направлении, а второй вращающийся магнит вращается во втором направлении, противоположном первому направлению.

[122] EC 53. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий поддержку металлической основы с помощью по меньшей мере одного вращающегося магнита при направлении металлической основы к рабочей клети. В других примерах способ включает в себя регулирование натяжения, регулирование температуры полосы, направление полосы и/или изменение или регулирование линии прокатки металлической основы с помощью по меньшей мере одного вращающегося магнита.

[123] EC 54. Система заправки металлической основы на прокатном стане, отличающаяся тем, что содержит: заправочную каретку, содержащую захват, выполненный с возможностью захвата металлической основы; и направляющее устройство, проходящее между разматывающим барабаном и рабочей клетью прокатного стана, причем заправочная каретка выполнена с возможностью перемещения вдоль направляющего устройства, и при этом заправочная каретка выполнена с возможностью направления и приложения натяжения к металлической основе между разматывающим барабаном и рабочей клетью.

[124] EC 55. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват выполнен с возможностью захвата металлической основы, в то время как металлическая основа находится при повышенной температуре, причем повышенная температура больше, чем 450°C.

[125] EC 56. Система по любому из предшествующих или последующих примеров комбинаций, в которой повышенная температура составляет от 450°C до 560°C.

[126] EC 57. Система по любому из предшествующих или последующих примеров комбинаций, в которой повышенная температура меньше, чем температура плавления металлической основы.

[127] EC 58. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая разматывающий барабан.

[128] EC 59. Система по любому из предшествующих или последующих примеров комбинаций, в которой разматывающий барабан выполнен с возможностью поддержки рулона металлической основы, так что металлическая основа разматывается в направлении через низ.

[129] EC 60. Система по любому из предшествующих или последующих примеров комбинаций, в которой разматывающий барабан выполнен с возможностью поддержки рулона металлической основы, так что металлическая основа разматывается в направлении через верх.

[130] EC 61. Система по любому из предшествующих или последующих примеров комбинаций, в которой разматывающий барабан регулируется по вертикали для регулирования линии прокатки.

[131] EC 62. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая нажимной валок, выполненный с возможностью направления металлической основы из разматывающего барабана в заправочную каретку и вращения с окружной скоростью, соответствующей линейной скорости перемещения металлической основы.

[132] EC 63. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват содержит пару захватывающих валков, выполненных с возможностью захвата металлической основы в положении, смещенном от передней кромки металлической основы. В некоторых примерах захватывающие ролики содержат один или более поперечных изгибов (например, за счет изгибания, переменных радиусов вдоль оси валков и т.п.).

[133] EC 64. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват содержит захватывающий клиновой механизм, выполненный с возможностью замыкания на металлической основе в положении, смещенном от передней кромки металлической основы.

[134] EC 65. Система по любому из предшествующих или последующих примеров комбинаций, в которой захватывающий клиновой механизм дополнительно выполнен с возможностью обжима металлической основы таким образом, что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы, чтобы регулировать жесткость передней кромки.

[135] EC 66. Система по любому из предшествующих или последующих примеров комбинаций, в которой захватывающий клиновой механизм выполнен с возможностью обжима металлической основы таким образом, что металлическая основа содержит множество поперечных изгибов по ширине металлической основы, чтобы регулировать жесткость передней кромки.

[136] EC 67. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая механический двигатель, который выполнен с возможностью перемещения заправочной каретки вдоль направляющего устройства.

[137] EC 68. Система по любому из предшествующих или последующих примеров комбинаций, в которой механический двигатель содержит по меньшей мере один элемент из группы: провод, механизм реечной передачи, цепь или приводной двигатель.

[138] EC 69. Система по любому из предшествующих или последующих примеров комбинаций, в которой заправочная каретка дополнительно содержит механизм высвобождения, выполненный с возможностью высвобождения захвата от металлической основы, когда металлическая основа находится в рабочей клети.

[139] EC 70. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая по меньшей мере один пост быстрого охлаждения между разматывающим барабаном и рабочей клетью.

[140] EC 71. Система по любому из предшествующих или последующих примеров комбинаций, дополнительно содержащая по меньшей мере один вращающийся магнит между разматывающим барабаном и рабочей клетью.

[141] EC 72. Система по любому из предшествующих или последующих примеров комбинаций, в которой по меньшей мере один вращающийся магнит расположен ниже линии прокатки металлической основы.

[142] EC 73. Система по любому из предшествующих или последующих примеров комбинаций, в которой по меньшей мере один вращающийся магнит содержит пару выровненных по вертикали вращающихся магнитов, и при этом металлическая основа выполнена с возможностью пропускания между парой выровненных по вертикали вращающихся магнитов.

[143] EC 74. Система по любому из предшествующих или последующих примеров комбинаций, в которой пара выровненных по вертикали вращающихся магнитов выполнена с возможностью вращения в противоположных направлениях.

[144] EC 75. Система по любому из предшествующих или последующих примеров комбинаций, в которой по меньшей мере один вращающийся магнит содержит первый вращающийся магнит и второй вращающийся магнит дальше по ходу от первого вращающегося магнита, и при этом первый вращающийся магнит выполнен с возможностью вращения в первом направлении, а второй вращающийся магнит выполнен с возможностью вращения во втором направлении, противоположном первому направлению.

[145] EC 76. Система по любому из предшествующих или последующих примеров комбинаций, в которой по меньшей мере один вращающийся магнит выполнен с возможностью поддержки металлической основы между разматывающим барабаном и рабочей клетью, регулировки натяжения, регулировки температуры полосы, направления металлической основы и/или изменения или регулирования линии прокатки металлической основы.

[146] EC 77. Система по любому из предшествующих или последующих примеров комбинаций, в которой захват содержит пару захватывающих валков, выполненных с возможностью захвата металлической основы.

[147] EC 78. Способ по любому из предшествующих или последующих примеров комбинаций, дополнительно включающий увеличение жесткости металлической основы путем увеличения профиля диаметра по длине захватывающего валка, так что металлическая основа содержит по меньшей мере один поперечный изгиб по ширине металлической основы.

[148] EC 79. Способ по любому из предшествующих или последующих примеров комбинаций, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, и при этом способ дополнительно включает: отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы захвачена посредством сматывающего устройства, выполненного с возможностью перемотки металлической основы в рулон, например, после рабочей клети.

[149] Вышеописанные аспекты представляют собой только возможные примеры реализации, изложенные для четкого понимания принципов настоящего изобретения. Многие варианты и изменения могут быть выполнены в описанном выше примере (примерах) без существенного отклонения от сущности и принципов настоящего изобретения. Все такие изменения и варианты включены в объем настоящего изобретения, и все возможные пункты формулы относительно отдельных аспектов или комбинаций элементов или этапов предназначены для поддержки настоящего изобретения. Более того, хотя конкретные термины использованы в настоящем документе, а также в последующих пунктах формулы изобретения, они использованы только в общем и описательном смысле, а не в целях ограничения описанного изобретения и последующих пунктов формулы.

Изобретение относится к области прокатки. Способ включает установку рулона металлической основы, разматывание и направление металлической основы к рабочей клети с помощью системы заправки, содержащей пару захватывающих валков или захватывающий клиновой механизм, выполненный с возможностью замыкания на металлической основе в положении, смещенном от передней кромки металлической основы. Возможность исключения повреждений металла обеспечивается за счет того, что осуществляют увеличение жесткости металлической основы путем образования по меньшей мере одного поперечного изгиба по ее ширине посредством захватывающего валка, имеющего увеличение диаметра по длине его профиля или посредством захватывающего клинового механизма, выполненного с возможностью обжатия металлической основы с образованием по меньшей мере одного поперечного изгиба по ее ширине. 4 н. и 13 з.п. ф-лы, 18 ил.

1. Способ заправки металлической основы на прокатном стане, отличающийся тем, что он включает:

установку рулона металлической основы,

разматывание металлической основы из рулона,

направление металлической основы к рабочей клети прокатного стана с помощью системы заправки,

причем направление металлической основы в рабочую клеть включает:

направление металлической основы в заправочную каретку системы заправки,

захват металлической основы с помощью заправочной каретки и

перемещение заправочной каретки к рабочей клети,

причем заправочная каретка содержит пару захватывающих валков, и при захвате металлической основы с помощью заправочной каретки осуществляют направление металлической основы между парой захватывающих валков и захват металлической основы захватывающими валками,

при этом парой захватывающих валков захватывают металлическую основу в положении, смещенном от передней кромки металлической основы, обеспечивающем расположение заправочной каретки на расстоянии от рабочих валков рабочей клети, когда передняя кромка подается в межвалковый зазор рабочей клети,

при этом осуществляют увеличение жесткости металлической основы путем образования по меньшей мере одного поперечного изгиба по ее ширине посредством захватывающего валка, имеющего увеличение диаметра по длине его профиля.

2. Способ по п. 1, в котором направление металлической основы к рабочей клети прокатного стана включает направление металлической основы в межвалковый зазор, образованный между верхним рабочим валком и нижним рабочим валком рабочей клети.

3. Способ по п. 1, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, и при этом производят отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы захвачена сматывающим устройством.

4. Способ по п. 1, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, при этом осуществляют:

отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы находится вблизи рабочей клети,

захватывание металлической основы вблизи задней кромки металлической основы вблизи разматывающего устройства и

отсоединение заправочной каретки от металлической основы, когда задняя кромка металлической основы находится вблизи рабочей клети.

5. Способ по п. 1, который включает быстрое охлаждение металлической основы по меньшей мере одним охлаждающим распылителем при направлении металлической основы к рабочей клети.

6. Способ по п. 1, который включает регулирование натяжения, регулирование температуры металлической основы, направление перемещения металлической основы, изменение линии прокатки металлической основы или бесконтактную поддержку металлической основы с помощью по меньшей мере одного вращающегося магнита.

7. Система для заправки металлической основы на прокатном стане, отличающаяся тем, что она содержит:

заправочную каретку, содержащую захват, выполненный с возможностью захвата металлической основы, и

направляющее устройство, расположенное между разматывающим барабаном и рабочей клетью прокатного стана,

причем заправочная каретка выполнена с возможностью перемещения вдоль направляющего устройства, направления и приложения натяжения к металлической основе между разматывающим барабаном и рабочей клетью,

причем захват содержит пару захватывающих валков, выполненных с возможностью захвата металлической основы,

при этом каждый из захватывающих валков выполнен с переменным диаметром по его длине с возможностью образования по меньшей мере одного поперечного изгиба по ширине металлической основы.

8. Система по п. 7, которая содержит по меньшей мере один вращающийся магнит между разматывающим барабаном и рабочей клетью.

9. Система по п. 8, которая содержит по меньшей мере пару выровненных по вертикали вращающихся магнитов, установленных с возможностью пропускания между ними металлической основы.

10. Способ заправки металлической основы на прокатном стане, отличающийся тем, что он включает:

установку рулона металлической основы,

разматывание металлической основы из рулона,

направление металлической основы к рабочей клети прокатного стана с помощью системы заправки,

причем направление металлической основы в рабочую клеть включает:

направление металлической основы в заправочную каретку системы заправки,

захват металлической основы с помощью заправочной каретки и

перемещение заправочной каретки к рабочей клети,

причем заправочная каретка содержит захватывающий клиновой механизм,

при этом при захвате металлической основы с помощью заправочной каретки производят направление металлической основы через захватывающий клиновой механизм и замыкание захватывающего клинового механизма на металлической основе в положении, смещенном от передней кромки металлической основы, для захвата металлической основы, и

осуществляют увеличение жесткости металлической основы путем образования по меньшей мере одного поперечного изгиба по ее ширине посредством замыкания захватывающего клинового механизма и обжатия металлической основы захватывающим клиновым механизмом.

11. Способ по п. 10, в котором увеличение жесткости металлической основы осуществляют путем образования множества поперечных изгибов по ее ширине посредством обжатия металлической основы с помощью захватывающего клинового механизма.

12. Способ по п. 10, в котором заправочная каретка захватывает металлическую основу вблизи передней кромки металлической основы, и при этом производят

отсоединение заправочной каретки от металлической основы, когда передняя кромка металлической основы находится вблизи рабочей клети;

захватывание металлической основы вблизи задней кромки металлической основы вблизи разматывающего устройства и

отсоединение заправочной каретки от металлической основы, когда задняя кромка металлической основы находится вблизи рабочей клети.

13. Способ по п. 10, который включает быстрое охлаждение металлической основы по меньшей мере одним охлаждающим распылителем при направлении металлической основы к рабочей клети.

14. Способ по п. 10, который включает регулирование натяжения, регулирование температуры металлической основы, направление перемещения металлической основы, изменение линии прокатки металлической основы или бесконтактную поддержку металлической основы с помощью по меньшей мере одного вращающегося магнита.

15. Система для заправки металлической основы на прокатном стане, отличающаяся тем, что она содержит:

заправочную каретку, содержащую захват, выполненный с возможностью захвата металлической основы, и

направляющее устройство, расположенное между разматывающим барабаном и рабочей клетью прокатного стана,

причем заправочная каретка выполнена с возможностью перемещения вдоль направляющего устройства и с возможностью направления и приложения натяжения к металлической основе между разматывающим барабаном и рабочей клетью,

при этом захват содержит захватывающий клиновой механизм, выполненный с возможностью замыкания на металлической основе в положении, смещенном от передней кромки металлической основы,

при этом захватывающий клиновой механизм выполнен с возможностью обжатия металлической основы с образованием по меньшей мере одного поперечного изгиба по ее ширине.