Изобретение относится к области машиностроения. Устройство для смазки запорно-регулирующей арматуры (далее - набивочное устройство) предназначено для нагнетания в узлы запорно-регулирующей арматуры промывочных, смазочных и уплотнительных материалов, а также используется для подачи высоковязких материалов к местам уплотнения или смазки посредством давления другой жидкостью.

Известно изобретение [Телескопический гидронагнетатель консистентной смазки (патент RU 2178860 на изобретение, заявка №97110823/06 от 17.06.1997 г., МПК7 F16N 11/10, опубликовано 27.05.1999)] «Телескопический гидронагнетатель консистентной смазки». Телескопический гидронагнетатель консистентной смазки, содержащий емкость со смазкой в виде цилиндрического корпуса с крышкой и нажимным диском, помещенным в полость емкости с возможностью создания давления на смазку, насоснагнетатель смазки и раздаточное устройство. Нажимной диск выполнен в виде поршня, в центре крышки предусмотрено отверстие, в которое неподвижно установлена направляющая втулка, насос-нагнетатель смазки выполнен в виде гидроцилиндра двойного действия, пропущен через направляющую втулку в крышке и жестко присоединен нижней торцевой частью к поршню, к проушине штока жестко присоединена пята, на штоке между пятой и крышкой гидроцилиндра размещена цилиндрическая пружина сжатия, при этом к донной части емкости с внешней стороны через кран управления присоединен штуцер для подсоединения раздаточного устройства или смазочного нагнетателя (шприца) для заправки смазкой, штоковая полость гидроцилиндра через проходной кран управления соединена с нагнетательной полостью, параллельно указанной линии подсоединен провод с трехходовым краном управления, к свободному выходу которого присоединен провод со штуцером для подсоединения провода смазочного нагнетателя.

Недостатком данного изобретения является, невозможность получения высокого давления на выходе раздаточного устройства, малый объем заправочной емкости и трудоемкий процесс заправки ее эксплуатационным материалом.

Известно изобретение [Нагнетатель для автоматической подачи уплотнительного и смазочного материала (патент RU 2219427 на изобретение, заявка №2002106113/06 от 06.03.2002 г., МПК7 F16N 11/10, опубликовано 20.12.2003)] «Нагнетатель для автоматической подачи уплотнительного и смазочного материала», содержащий емкость с поршнем, которая через обратный клапан жестко соединена с цилиндром под углом 90°, последний снабжен дифференциальным поршнем, второй обратный клапан, гибкий рукав, вентиль, соединенный с трехходовым клапаном и емкостью, пневмолинии, кран, при этом он дополнительно снабжен устройством автоматической подачи, которое состоит из ступенчатого цилиндра, снабженного поршнем со штоком с упорами, плунжера и распределителя с золотником, при этом устройство соединено с вентилем с помощью пневмолинии и цилиндром через второй обратный клапан и гибкий рукав, а шток выполнен с возможностью осевого перемещения относительно золотника.

Недостатком данного изобретения является сложность в обслуживании при извлечении поршня из емкости для последующей заправки ее эксплуатационным материалом.

Известна полезная модель [Устройство нагнетательное высоковязких материалов (патент на полезную модель RU 31273, МПК7 F16N 11/10, дата публикации 27.07.2003, бюл. 21)] «Устройство нагнетательное высоковязких материалов», содержащая ступенчатый цилиндр с первым поршнем и штоком, первую емкость со вторым поршнем, золотниковый распределитель с плунжером, первый и второй обратные клапаны, гибкий рукав, соединяющий устройство с пневмосетью. Между первой емкостью со вторым поршнем и ступенчатым цилиндром размещена вторая емкость с гидрожидкостью, ступенчатый цилиндр состоит из пневмоцилиндра с первым поршнем и гидроцилиндра со штоком, золотниковый распределитель с плунжером закреплен на пневмоцилиндре с первым поршнем, при этом первый поршень выполнен из двух соосно расположенных частей и взаимодействует с плунжером золотникового распределителя через поворотный толкатель, гидроцилиндр со штоком размещен внутри второй емкости, первая емкость закрыта крышкой со штуцером для подсоединения раздаточного устройства или шприца.

К недостаткам описанного изобретения следует отнести нахождение всего объема эксплуатационного материала в емкости под высоким давлением, небольшой объем эксплуатационного материала.

Наиболее близким техническим решением в качестве прототипа является полезная модель [Автоматическое набивочное устройство АНУ-500 (патент RU 84084 U1 на полезную модель, заявка №2009102287 от 26.01.2009 г., МПК F16N 11/10, F16N 13/02, опубликовано 27.06.2006)] «Автоматическое набивочное устройство АНУ-500». Прототип содержит пневмопривод (пневматический цилиндр), распределительный узел, силовой цилиндр, всасывающий, нагнетательный и предохранительный клапаны, емкость для вязкого материала, имеющая предохранительное устройство для защиты от разрушения, мерную шкалу и указатель положения поршня, содержащее пневматический цилиндр, в корпусе которого установлен поршень, при этом шток поршня является плунжером насоса высокого давления, который жестко соединен с заправочной емкостью и пневматическим цилиндром и содержащий рабочую камеру, всасывающий, нагнетательный и сбросной клапаны, взаимодействующие с вязким материалом, при этом шток пневматического цилиндра взаимодействует с всасывающим и нагнетательным клапанами, причем всасывающий клапан связан с полостью емкости для вязкого материала, а нагнетательный клапан с рукавом высокого давления, при этом плунжер (шток пневматического цилиндра) насоса высокого давления действует непосредственно на вязкий материал, который поступает в рабочую камеру насоса из емкости для вязкого материала под воздействием поршня, на который воздействует воздух, поступающий от распределительного узла, имеющего воздушный кран для изменения скорости перемещения поршня пневматического цилиндра и регулятор давления, при помощи которого изменяется давление в пневматическом цилиндре и, как следствие этого, давление нагнетания вязкого материала.

Недостатки прототипа: отсутствие маслораспылителя для обогащения природного газа (воздуха) маслом с целью повышения долговечности уплотняющих элементов пневматического привода, сложность в изготовлении и сборке.

Задачей, на решение которой направлено заявленное изобретение, является простота изготовления, скорость приведения устройства в рабочее состояние, ремонтопригодность за счет простоты конструкции и использования в конструкции унифицированных элементов конструкции.

Техническим результатом применения набивочного устройства для смазки запорно-регулирующей арматуры является простота изготовления и сборки, ремонтопригодность, возможность использования унифицированных элементов, улучшенные условия эксплуатации за счет низкого входного давления воздуха или газа (0,4-0,7 МПа), возможность подачи эксплуатационного материала к каналам запорно-регулирующей арматуры.

Указанный технический результат достигается путем изготовления набивочного устройства, простоты конструкции, сборки, безопасного использования, ремонтопригодности, возможности использования унифицированных элементов конструкции набивочного устройства.

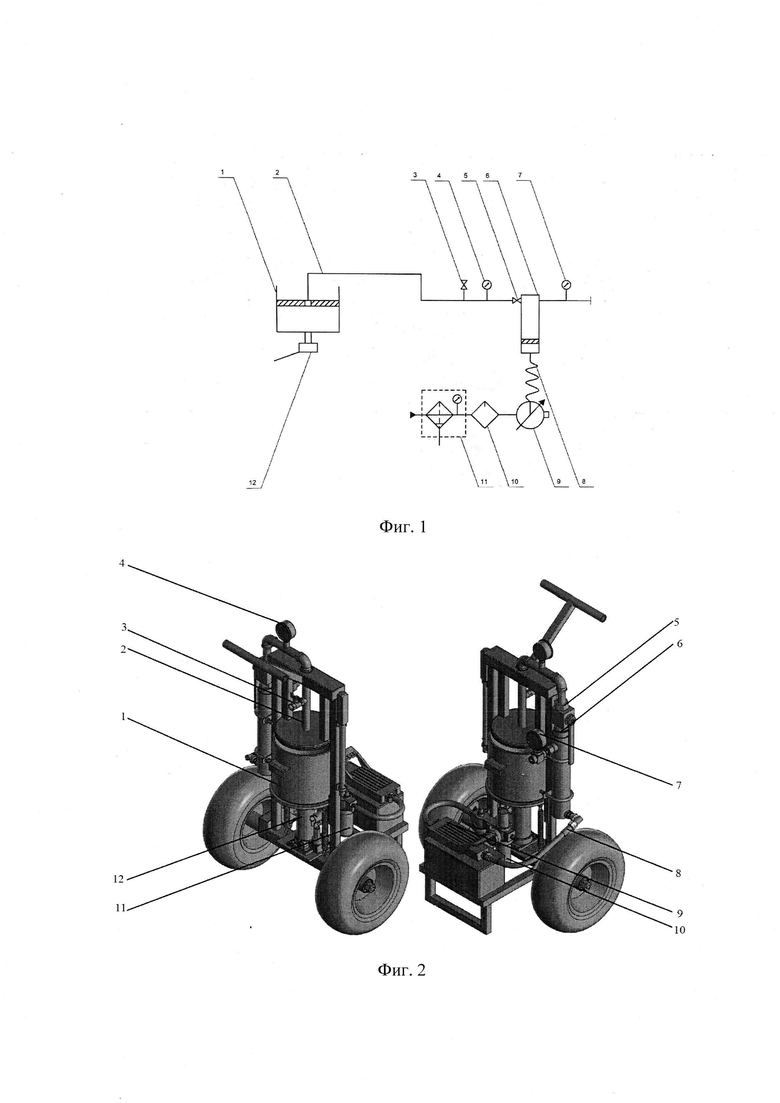

На фигуре 1 изображена гидравлическая схема набивочного устройства.

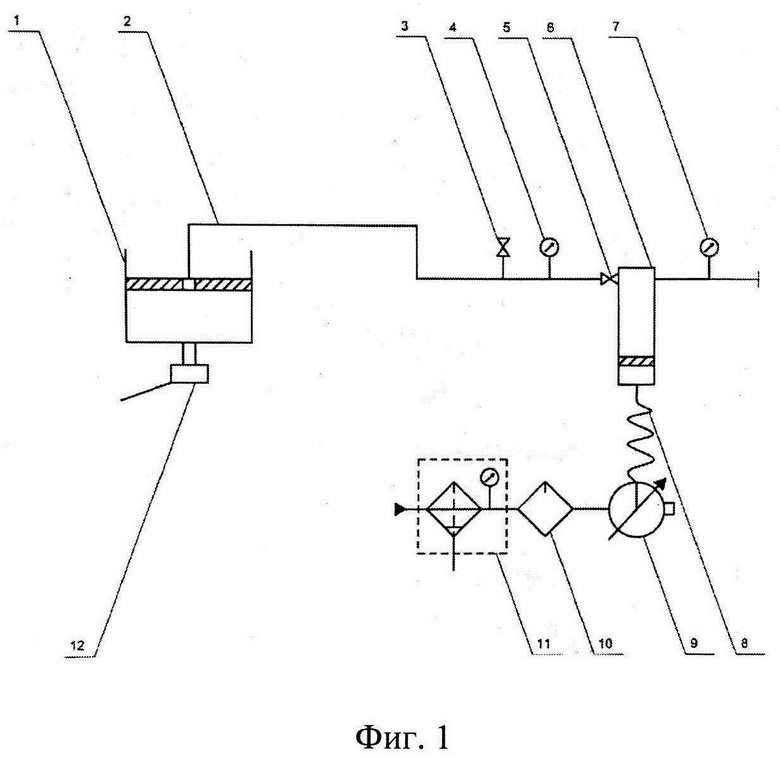

На фигуре 2 приведен общий вид набивочного устройства.

Пример реализации выполнения изобретения.

Набивочное устройство состоит из следующих узлов и конструктивных элементов:

- загрузочная емкость 1 изготавливается из трубы к которой крепятся рукоятки и дно. Дно изготавливается из листовой стали. Загрузочная емкость 1 устанавливается на опору. В загрузочную емкость 1 вставляется поршень. Опора и поршень изготавливаются из листового металла. Поршень оснащается уплотнительным кольцом из резинового шнура;

- трубопровод 2 предназначается для подачи эксплуатационного материала от загрузочной емкости. Трубопровод изготавливается из трубы и отводов. Соединение труб и отводов - резьбовое;

- кран 3 предназначается для удаления воздуха после заполнения загрузочной емкости, устанавливается на штуцер с резьбой, прикрепленный к трубопроводу 2.

- манометр 4 применяется для контроля давления эксплуатационного материала в трубопроводе от загрузочной емкости, установливается на штуцер с резьбой, прикрепленный к трубопроводу 2.

-кран 5 монтируется на силовом цилиндре.

- силовой цилиндр 6;

- манометр 7 устанавливается на линии подачи эксплуатационного материала после силового цилиндра 6;

- рукава высокого давления 8 предназначаются для подключения пневмогидронасоса 9. На напорной линии пневмогидронасоса 9 устанавливается штуцер, через который осуществляется соединение рукавом высокого давления 8, применяемым на гидравлическом оборудовании. На пневмогидронасосе 9 выполняется ограничение максимального рабочего давления путем регулировки перепускного клапана. Рабочим телом для пневмогидронасоса 9 служит природный газ, отбираемый из технологических трубопроводов или любой другой газ, давление которого снижено до 0,4-0,7 МПа;

- влагоотделительный фильтр 10;

- лубрикатор 11;

Влагоотделительный фильтр 10 и лубрикатор 11 предназначаются для очистки рабочего тела пневмогидронасоса и насыщения его парами масла перед подачей в пневмогидронасос 9.

- домкрат 12 оборудуется пружинами для возврата конструкции в сложенное состояние.

Рама набивочного устройства собирается из профильной трубы. К этой раме крепятся металлические оси, на которые устанавливаются колеса.

Работа набивочного устройства осуществляется в следующей последовательности - загрузочная емкость 1 заправляется эксплуатационным материалом. Подается рабочее тело через лубрикатор 11 и влагоотделительный фильтр 10 на пневмогидронасос 9. При открытом кране 5 на силовом цилиндре 6 и сброшенном давлении в напорной линии 8 пневмогидронасоса (положение педали пневмогидронасоса отжатое вверх), гидравлическим домкратом 12 передавливается эксплуатационный материал из загрузочной емкости 1 в силовой цилиндр 6. Кран 3 на трубопроводе 2 после загрузочной емкости 1 служит для стравливания воздуха, а манометр 4 для контроля заполнения силового цилиндра 6. После заполнения силового цилиндра 6, характеризующегося резким ростом давления на манометре 4, закрывается кран 5 на силовом цилиндре 6 и пневмогидронасосом 9 передавливается эксплуатационный материал из силового цилиндра 6 к потребителю.

Контроль передавливания осуществляется манометром 7 после силового цилиндра 6. Падение давления на манометре 7 указывает на полное передавливание эксплуатационного материала. Далее, открывается кран 5 на силовом цилиндре 6, сбрасывается давление гидравлической жидкости на пневмогидронасосе 9.

Операции повторяются до заполнения силового цилиндра 6 и выдавливания из него эксплуатационного материала.

Новизна заявленного технического решения обусловлена тем, что применяется конструкция набивочного устройства для подачи эксплуатационного материала из гидроцилиндра, за счет чего достигается простота в изготовлении и сборке конструкции, ремонтопригодность набивочного устройства, использование в конструкции унифицированных элементов.

Практическое применение изобретения при проведении технического обслуживания запорной арматуры, подтвердило высокую надежность и эффективность работы устройства.

По данным научно-технической и патентной литературы авторам не известна заявленная совокупность признаков, направленная на достижение поставленной задачи по созданию набивочного устройства для подачи эксплуатационного материала из гидроцилиндра, и это решение не вытекает с очевидностью из известного уровня техники.

Предлагаемое техническое решение промышленно применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| СИСТЕМА РЕГИСТРАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ТРУБОПРОВОДНОЙ АРМАТУРОЙ | 2024 |

|

RU2833186C1 |

| НАГНЕТАТЕЛЬ ДЛЯ АВТОМАТИЧЕСКОЙ ПОДАЧИ УПЛОТНИТЕЛЬНОГО И СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2219427C2 |

| УСТАНОВКА ДЛЯ ПРИНУДИТЕЛЬНОЙ ПОДАЧИ УПЛОТНЯЮЩЕЙ СМАЗКИ В УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО СКВАЖИННОГО ЛУБРИКАТОРА | 2011 |

|

RU2468280C1 |

| СМАЗОЧНЫЙ НАГНЕТАТЕЛЬ | 2010 |

|

RU2466328C2 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОНАГНЕТАТЕЛЬ КОНСИСТЕНТНОЙ СМАЗКИ | 1997 |

|

RU2178860C2 |

| Устройство для смазки пневмоцилиндров | 1981 |

|

SU956903A1 |

| Пневматический нагнетатель консистентной смазки | 1986 |

|

SU1401226A1 |

| Пневматический нагнетатель консистентной смазки | 1981 |

|

SU964328A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1171109A1 |

Изобретение относится к области машиностроения и предназначено для нагнетания в узлы запорно-регулирующей арматуры промывочных, смазочных и уплотнительных материалов, а также используется для подачи высоковязких материалов к местам уплотнения или смазки посредством давления другой жидкости. Устройство для смазки запорной арматуры состоит из собранных на общей раме, оснащенной колесами, загрузочной емкости (1), изготовленной из металлической трубы, крана высокого давления (5), силового цилиндра (6), пневмогидронасоса (9), используемого для передавливания эксплуатационного материала из силового цилиндра (6) к потребителю, трубопровода (2), крана (3) для удаления воздуха из системы, рукава высокого давления (8), манометра (7), домкрата (12), влагоотделительного фильтра (10) и лубрикатора (11) для подготовки рабочего тела для пневмогидронасоса (9). Техническим результатом применения устройства для смазки запорно-регулирующей арматуры является простота изготовления и сборки, ремонтопригодность, возможность использования унифицированных элементов, улучшенные условия эксплуатации за счет низкого входного давления воздуха или газа (0,4-0,7 МПа), возможность подачи эксплуатационного материала к каналам запорно-регулирующей арматуры. 4 з.п. ф-лы, 2 ил.

1. Устройство для смазки запорной арматуры, состоящее из собранных на общей раме, оснащенной колесами, загрузочной емкости (1), изготовленной из металлической трубы, крана высокого давления (5), силового цилиндра (6), пневмогидронасоса (9), используемого для передавливания эксплуатационного материала из силового цилиндра (6) к потребителю, трубопровода (2), крана (3) для удаления воздуха из системы, рукава высокого давления (8), манометра (7), домкрата (12), влагоотделительного фильтра (10) и лубрикатора (11) для подготовки рабочего тела для пневмогидронасоса (9).

2. Устройство по п. 1, загрузочная емкость (1) которого оснащается домкратом (12) с пружинами, предназначенным для передавливания эксплуатационного материала из загрузочной емкости (1) в силовой цилиндр (6).

3. Устройство по п. 1, трубопровод (2) которого оснащается манометром (4), предназначенным для контроля передавливания эксплуатационного материала из загрузочной емкости (1) в силовой цилиндр (6).

4. Устройство по п. 1, трубопровод (2) которого оснащается краном высокого давления (5), предназначенным для перекрытия трубопровода (2) перед передавливанием эксплуатационного материала пневмогидронасосом (9) из силового цилиндра (6) к потребителю.

5. Устройство по п. 1, силовой цилиндр (6) которого оснащается манометром (7), предназначенным для контроля передавливания эксплуатационного материала из силового цилиндра (6) к потребителю.

| Способ крепления очистных забоев | 1949 |

|

SU84084A1 |

| Устройство для охлаждения рабочей жидкости, поступающей из дросселирующего органа к сервомотору для поворота рабочих лопаток гидравлических турбин | 1932 |

|

SU31273A1 |

| НАГНЕТАТЕЛЬ ДЛЯ АВТОМАТИЧЕСКОЙ ПОДАЧИ УПЛОТНИТЕЛЬНОГО И СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2219427C2 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОНАГНЕТАТЕЛЬ КОНСИСТЕНТНОЙ СМАЗКИ | 1997 |

|

RU2178860C2 |

| CN 107300113 A, 27.10.2017 | |||

| CN 103047529 A, 17.04.2013. | |||

Авторы

Даты

2024-07-17—Публикация

2023-12-21—Подача