(54) УСТРОЙСТВО ДЛЯ СМАЗКИ ПНЕВМОЦИЛИНДРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки пневмоцилиндров | 1976 |

|

SU609020A1 |

| ЛУБРИКАТОРНАЯ СИСТЕМА СМАЗКИ ЦИЛИНДРОВ | 1971 |

|

SU303474A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2023 |

|

RU2823000C1 |

| ДИЗЕЛЬ-МОЛОТ | 1969 |

|

SU254550A1 |

| Гидропривод грузоподъемного механизма лесного манипулятора | 2022 |

|

RU2789167C1 |

| Устройство для закладки смазки | 1978 |

|

SU699278A1 |

| УСТРОЙСТВО для СМАЗКИ ЦИЛИНДРА | 1972 |

|

SU344661A1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2496295C1 |

| Цепной режущий механизм | 1977 |

|

SU677726A1 |

1

Изобретение относится к тяжелому машиностроению, касается устройств для смазки пневмоцилиндров, и может быть использовано, в частности, для смазки силовых нагружателей пневматических уравновешивающих устройств станков холодной прокатки труб;

Известны устройства для смазки труш,ихся поверхностей пневмоцилиндров, содержаш,ие лубрикатор, снабженный в нижней части подводяш,ими, а в верхней - отводяш,ими трубопроводами с обратными клапанами. При этом отводящие трубопроводы соединены с рабочими полостями пневмоцилиндров в его нижней части, а подводящие, через установленные в них игольчатые клапаны, соединены с верхней частью пневмоцилиндров 1 и 2.

Недостатком указанных устройств для смазки пневмоцилиндров является недостаточно надежное и точное дозирование и подача смазки к трущимся поверхностям в течение длительного промежутка времени. Наличие в смазочном материале продуктов износа и других включений обуславливает неустойчивую работу регулировочных игольчатых клапанов, в результате чего появляются перебои в подаче смазки к трущимся поверхностям или подача смазки вообще прекращается.

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому решению является известное устройство для смазки пневмоцилиндров с дву.мя рабочими полостями, включающее лубрикатор с подводящими и отводящими трубопроводами, содержащими обратные клапаны, насос-дозатор, выполненный в виде цилиндра с поршнем и плунжером, образующими две порщневые полости, первая из которых соединена с одной рабочей полостью пневмоцилиндра, и нагнетающую полость, расположенную в линии подводящего трубопровода, при этом отводящие трубопроводы соединены с рабочими полостями пневмоцилиндра 3.

Недостатком известного устройства является то, что исполнение насоса-дозатора с двумя нагнетающими полостями приводит к высокой цикличности его работы, соответствующей числу перемещений поршня в цилиндре в единицу времени. Такой режим работы насоса-дозатора, даже при сравнительно небольщой величине подачи за один

ход плунжера, приводит к избыточному накоплению смазки в рабочих полостях пнев.моцилиндров, так как в рабочие полости поступает больше смазки, чем из нее удаляется. В результате этого происходит увеличение степени сжатия воздуха в рабочих полостях, а следовательно, повышается мгновенная температура воздуха в процессе сжатия. Такой режим работы крайне нежелателен, так как приводит к преждевременному износу зеркала цилиндра и уплотнительных элементов. Кроме того, такой насос-дозатор сложен в изготовлении и ненадежен в эксплуатации.

Цель изобретения - повышение эксплуатационной надежности устройства для смазки пневмоцилиндров, упрощение его конструкции.

Поставленная цель достигается тем, что вторая рабочая полость пневмоцилиндров соединена с первой поршневой полостью насоса-дозатора, во второй поршневой полости установлена пружина, в средней части цилиндра выполнено отверстие с возможностью открытия в конце хода поршня, а линии, соединяюшие первую поршневую полость с рабочими полостями пневмоцилиндра, снабжены обратными клапанами.

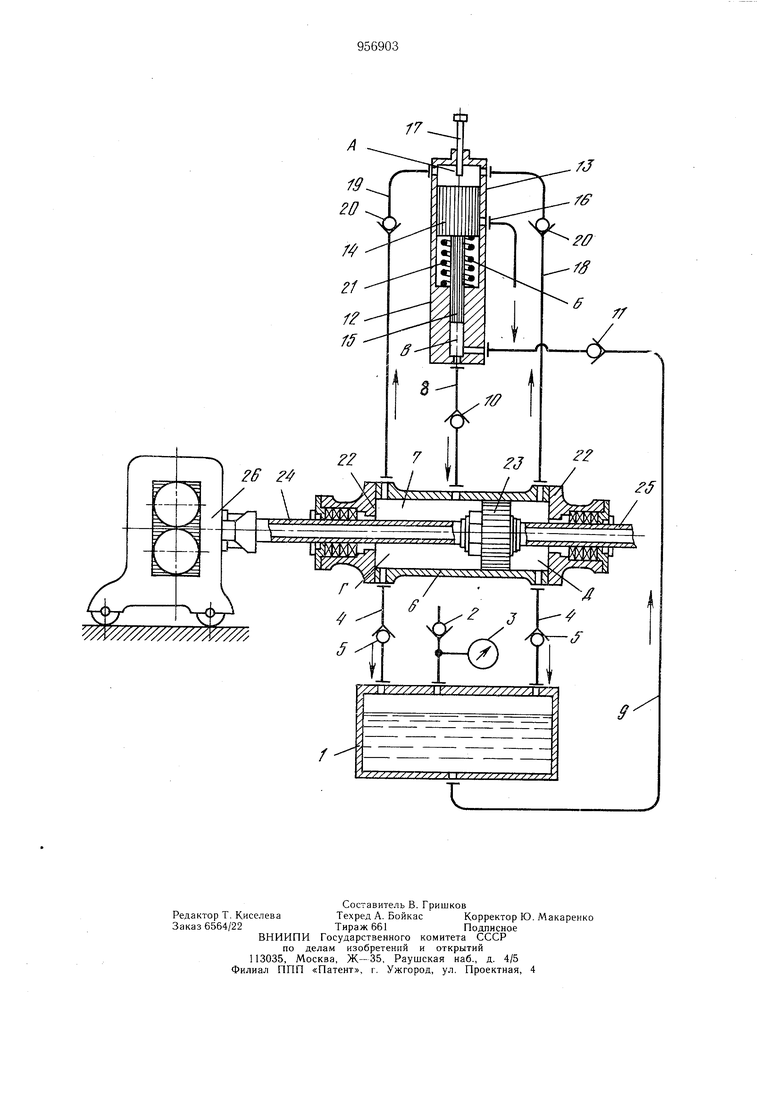

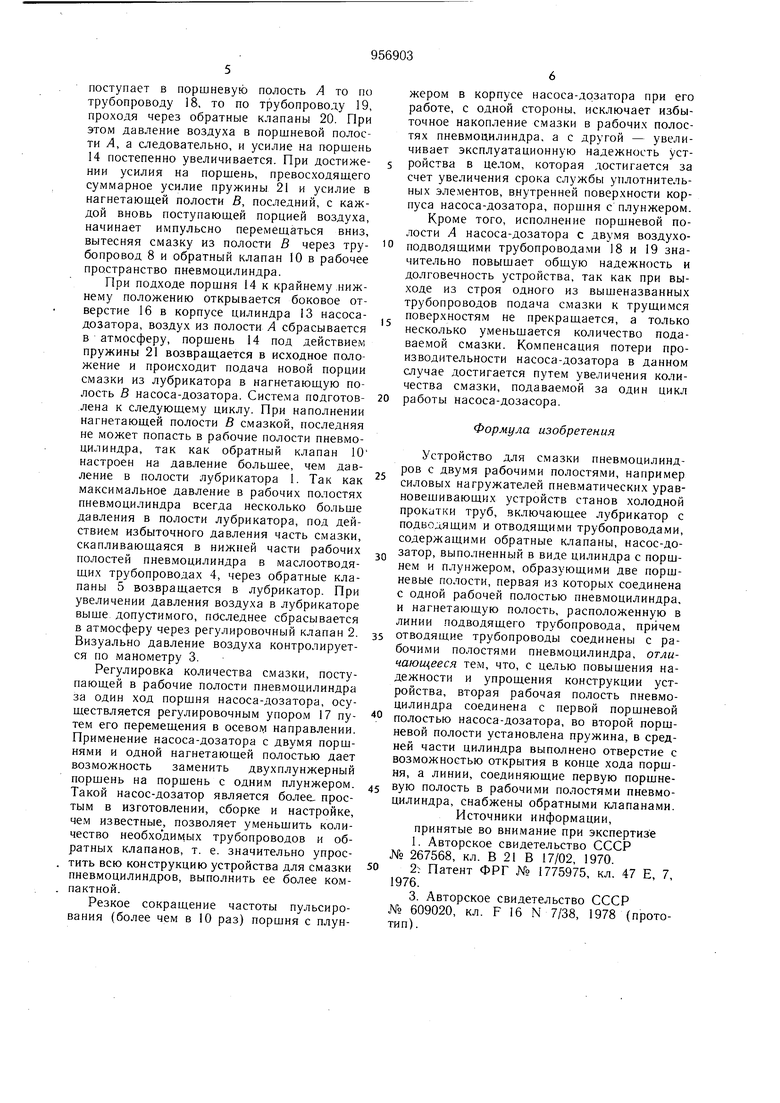

На чертеже приведена принципиальная схема устройства Для с.мазки пневмоцилиндров.

Устройство содерЖИт лубрикатор 1, снабженный регулировочным клапаном 2 максимального давления и контрольным манометром 3. Верхняя часть лубрикатора соединена посредством маслоотводящих трубопрОБОдо в 4 и обратных клапанов 5 с нижней частью корпуса 6 в зоне рабочих полостей пневмоцилиндра 7, а нижняя часть лубрикатора посредством маслоподводяших трубопроводов 8 и 9 обратных клапанов 10 и 11 соединена с верхней точкой центральной части корпуса 6. В процессе работы внутренняя полость лубрикатора на 2/3- 3/4 объема заполнена смазочным материалом.

В линии маслоподводящих трубопроводов 8 и 9 последовательно установлен насосдозатор 12, выполненный в виде цилиндра 13 с поршнем 14 и плунжером 15. В средней части корпуса цилиндра 13 выполнено отверстие 16, при помоши которого полость А насоса-дозатора 12 может сообщаться с атмосферой. Насос-дозатор 12 имеет две поршневые полости Л и .6 и одну нагнетающую полость В. Поршневая полость А снабжена регулировочным упором 17 и соединена трубопроводами 18 и 19 через обратные клапаны 20 с верхней частью корпуса 6 в зоне его рабочих полостей. Регулировочный упор 17 предназначен для регулирования количества смазки, подаваемой в рабочие полости за один ход плунжера. Поршневая полость Б снабжена упругим элементом, выполненным, например, в виде пружины 21, работающей на сжатие. Нагнетаю цая полость В соединена, с одной стороны, посредством маслоподводящего трубопровода 9 и обратного клапана 11 с нижней частью лубрикатора 1, а с другой стороны, посредство.м маслоподводящего трубопровода 8 и обратного клапана 10 с верхней точкой центральной части корпуса 6.

Пневмоцилиндр 7 двустороннего действия включает корпус 6, две крыщки 22 с

уплотнительными элементами, поршень 23, шток 24 и контршток 25. Пневмоцилиндр имеет две рабочие полости Г и Д. Шток 24 шарнирно соединен с возвратно-поступательно движущейся массой 26, например рабочей клетью стана.

Устройство работает следующим образом.

В процессе прокатки поршень 23 вместе с ведомой массой 26 совершает возвратнопоступательные движения в пределах

заданного хода. При этом ра бочее тело, например -воздух, в полости Д, в момент прохождения поршнем своего крайнего правого положения, находится под максимальным давлением, а в полости Г - под заданным давлением. При движении поршня справа налево давление воздуха в полости Г увеличивается до максимального, а в полости Д уменьшается до заданного начального. Начальное давление воздуха в рабочих полостях регулируется специальным клапаном

0 (не показан).

В полости лубрикатора 1 воздух а следовательно, и смазочный материал находится всегда под постоянным давлением, величина которого регулируется клапаном 2 и всегда на 1-2 ат.м меньше максималь5 ного давления воздуха в рабочих полостях пневмоцилиндра 7. Давление воздуха в луб рикаторе контролируется манометро.м 3, а избыточное давление сбрасывается в атмосферу через клапан 2.

Под действием давления воздуха в лубрикаторе смазка по трубопроводу 9 через обратный клапан 11 стремится заполнить нагнетающую полость В насоса-дозатора 12. Обратный клапан 10 выполнен регулируемым, а его настройка осуществляется таким

5 образом, что он пропускает смазку по трубопроводу 8 в рабочее пространство только при движении плунжера 15 вниз. В исходном положении поршень 14 насоса-дозатора пружиной 21 прижат к упору 17, а нагнетающая полость В заполнена смазочным

материалом.

Благодаря тому, что поршневая полость А насоса-дозатора при помощи трубопроводов 18 и 19 постоянно сообщается с рабочими полостями Г я Д, в эту полость, после

5 каждого хода поршня 23, попадает определенное количество воздуха. В зависимости от направления движения поршня 23 воздух из рабочих полостей пневмоцилиндра

поступает в поршневую полость А то по трубопроводу 18, то по трубопроводу 19, проходя через обратные клапаны 20. При этом давление воздуха в поршневой полости А, а следовательно, и усилие на поршень 14 постепенно увеличивается. При достижении усилия на поршень, превосходяш.его суммарное усилие пружины 21 и усилие в нагнетающей полости В, последний, с каждой вновь поступающей порцией воздуха, начинает импульсно перемещаться вниз, вытесняя смазку из полости В через трубопровод 8 и обратный клапан 10 в рабочее пространство пневмоцилиндра.

При подходе поршня 14 к крайнему нижнему положению открывается боковое отверстие 16 в корпусе цилиндра 13 насосадозатора, воздух из полости А сбрасывается в атмосферу, порщень 14 под действием пружины 21 возвращается в исходное положение и происходит подача новой порции смазки из лубрикатора в нагнетающую полость В насоса-дозатора. Система подготовлена к следующему циклу. При наполнении нагнетающей полости В смазкой, последняя не может попасть в рабочие полости пневмоцилиндра, так как обратный клапан 10 настроен на давление большее, чем давление в полости лубрикатора 1. Так как максимальное давление в рабочих полостях пнeвмoциv индpa всегда несколько больше давления в полости лубрикатора, под действием избыточного давления часть смазки, скапливающаяся в нижней части рабочих полостей пневмоцилиндра в маслоотводящих трубопроводах 4, через обратные клапаны 5 возвращается в лубрикатор. При увеличении давления воздуха в лубрикаторе выше допустимого, последнее сбрасывается в атмосферу через регулировочный клапан 2. Визуально давление воздуха контролируется по манометру 3.

Регулировка количества смазки, поступающей в рабочие полости пневмоцилиндра за один ход поршня насоса-дозатора, осушествляется регулировочным упором 17 путем его перемещения в осевом направлении. Применение насоса-дозатора с двумя поршнями и одной нагнетающей полостью дает возможность заменить двухплунжерный поршень на поршень с одним плунжером. Такой насос-дозатор является более, простым в изготовлении, сборке и настройке, чем известные, позволяет уменьшить количество необходимых трубопроводов и обратных клапанов, т. е. значительно упростить всю конструкцию устройства для смазки пневмоцилиндров, выполнить ее более компактной.

Резкое сокращение частоты пульсирования (более чем в 10 раз) поршня с плунжером в корпусе насоса-дозатора при его работе, с одной стороны, исключает избыточное накопление смазки в рабочих полостях пневмоцилиндра, а с другой - увеличивает эксплуатационную надежность устройства в целом, которая достигается за счет увеличения срока службы уплотнительных элементов, внутренней поверхности корпуса насоса-дозатора, поршня с плунжером. Кроме того, исполнение поршневой полости А насоса-дозатора с двумя воздухоподводящими трубопроводами 18 и 19 значительно повыщает общую надежность и долговечность устройства, так как при выходе из строя одного из вышеназванных трубопроводов подача смазки к трущимся поверхностям не прекращается, а только несколько уменьщается количество подаваемой смазки. Компенсация потери производительности насоса-дозатора в данном случае достигается путем увеличения количества смазки, подаваемой за один цикл работы насоса-дозасора.

Формула изобретения

Устройство для смазки пневмоцилиндров с двумя рабочи.ми полостями, например силовых нагружателей пневматических уравновещивающих устройств станов холодной прокатки труб, включающее лубрикатор с подводящим и отводящими трубопроводами, содержащими обратные клапаны, насос-доQ затор, выполненный в виде цилиндра с поршнем и плунжером, образующими две поршневые полости, первая из которых соединена с одной рабочей полостью пневмоцилиндра, и нагнетающую полость, расположенную в линии подводящего трубопровода, причем

5 отводящие трубопроводы соединены с рабочими полостями пневмоцилиндра, отличающееся тем, что, с целью повышения надежности и упрощения конструкции устройства, вторая рабочая полость пневмоцилиндра соединена с первой порщневой полостью насоса-дозатора, во второй порщневой полости установлена пружина, в средней части цилиндра выполнено отверстие с возможностью открытия в конце хода поршня, а линии, соединяющие первую порщне5 вую полость в рабочими полостями пневмоцилиндра, снабжены обратными ютапанами.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 267568, кл. В 21 В 17/02, 1970.

0 2v Патент ФРГ № 1775975, кл. 47 Е, 7, 1976.

у// /////////////х/////

Авторы

Даты

1982-09-07—Публикация

1981-02-18—Подача