Изобретение относится к созданию составов из пластика содержащий наполнитель, в частности к изготовлению изделий из металлических порошков и связующего пластика для получения токопроводящего материала с последующим послойным нанесением, на детали, создаваемые на основе данных цифровых моделей. В частности, для изготовления изделий, от которых требуется передача электрического тока. Примером таких изделий могут служить дорожки на электрических платах, изготовленные при помощи специальных станков, основанных на технологии FDM. Так же будет существовать возможность создания простейших радиокомпонентов и электрод-инструментов для электрохимической обработки.

Известен способ изготовления изделий из металлических порошков, в котором смесь металлического порошка со связующим готовят в виде пасты, формирование заготовки происходит по цифровой модели слой за слоем посредством экструзионной печати на 3D-принтере (патент RU №2713254, МПК B22F 3/105, B33Y 10/00, B33Y 70/00, B22F 8/00, B22F 3/26, C22C 33/02, опубл. 04.04.2020, Бюл. №4).

Данный способ характеризуется сложной технологией изготовления связанной, с необходимостью пропитывания заготовки бронзой при спекании.

Технической задачей предлагаемого изобретения является создание токопроводящего композита для 3D печати, позволяющего получить по цифровым моделям изделия с токопроводящим элементами посредством экструзионной печати без дополнительных технологических операций.

Технический результат изобретения заключается в упрощении технологического процесса создания токопроводящего композита для изготовления деталей, от которых требуется передача электрического тока.

Технический результат достигается тем, что в способе изготовления токопроводящего композита для 3D печати, предусматривающем приготовление смеси порошка со связующим, формирование заготовки по цифровой модели. При этом смесь металлического порошка со связующим готовят в виде композита в соотношении: 95-95,1% металлический порошок сферической формы, 4.9-5% связующего, при этом в качестве связующего используют АВС пластик, а в качестве металлического порошка выбирают порошки металлов и сплавов которое не образуют оксидную пленку при взаимодействии с атмосферой.

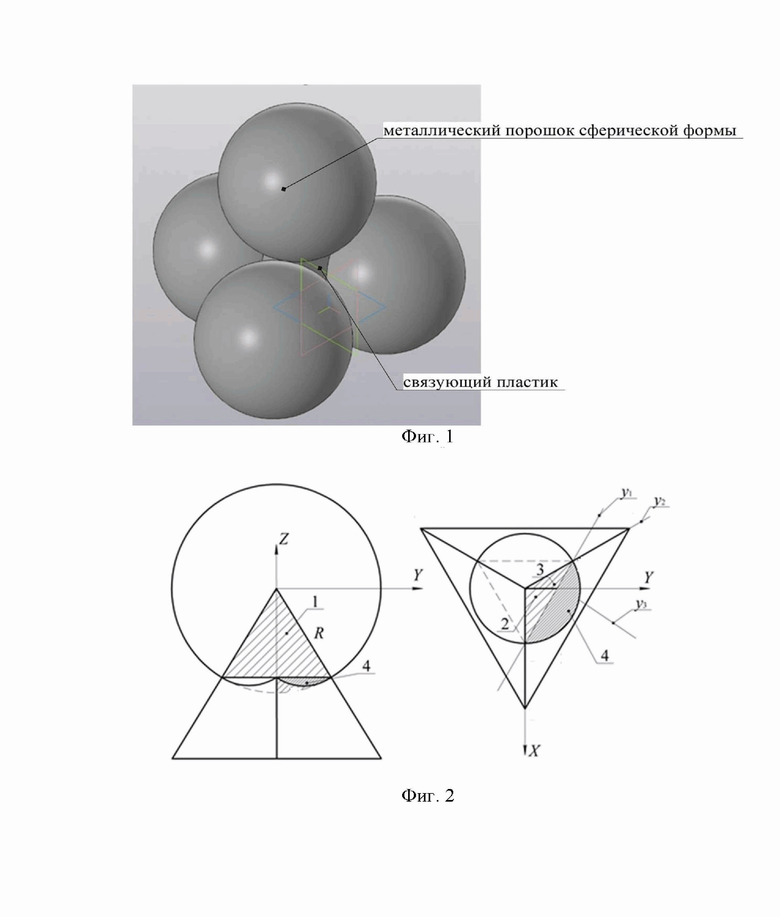

Предлагаемый способ изготовления токопроводящего композита для 3D печати поясняется рисунками, где: фиг. 1 демонстрирует схему расположение металлического порошка сферической формы и связующего пластика в токопроводящем композите для 3D печати, фиг. 2 расчетная схема определения объема связующего.

Предлагаемый способ изготовления токопроводящего композита для 3D печати реализуется путем расчета объемного содержания наполнителя, имеющего определенное расположение частиц в композите и конечной детали, который будет служить в качестве проводника электрического тока.

В качестве наполнителя токопроводящего композита для 3D печати используется металлический порошок сферической формы, так как он является хорошим проводником тока и состоит из сфер что упрощает процесс смешивания с пластиком который выполняет роль связующего при этом является диэлектриком, то есть материалом, который плохо проводит электрический ток. Поэтому между металлическим порошком сферической формы должен быть постоянный контакт для обеспечения процесса передачи электрического тока. Для этого нужно обеспечить, что бы все частицы металлического порошка сферической формы имели взаимодействия во время процесса печати. Для создания цепи, которая способна провести электрический ток, необходима обеспечить взаимодействия каждой частицы металлического порошка сферической формы с другими частицами по нескольким точкам, это позволит в случаи хаотичного распределения частиц металлического порошка сферической формы, создать цепь для передачи тока. Поэтому необходимо использовать модель распределения металлического порошка сферической формы таким образом, чтобы сферы максимально плотно занимали объем токопроводящего композита для 3d печати с целью постоянного контакта между собой,

На фигуре 1 представлена схема расположение металлического порошка сферической формы и связующего пластика в токопроводящем композите для 3d печати, которая отражает суть необходимого распределения металлического порошка сферической формы. Для обеспечения условия создания электрической цепи необходима чтобы каждая частица металлического порошка сферической формы имела контакт с тремя другими частицами поскольку это оптимальное количество взаимосвязей, которое позволяет свести к минимуму возможность разрыва цепи. Четыре сферы объединяет общий воображаемый тетраэдр, который пересекает каждую сферу и как следствие имеет со сферой общий объём. Найдя данный объем при помощи математических вычислений, можно будет найти объем пластика между сферами. Зная показатель объема пластика, можно будет рассчитать необходимый объем наполнителя металлического порошка сферической формы и связующего пластика. Для математических расчетов воспользуемся схемой, изображенной на фигуре 2.

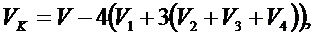

Центры четырех сфер (объемом Vs) объединяет общий тетраэдр (объемом V), который пересекает каждую сферу и как следствие имеет со сферой общий объём. Тогда искомый объем пластика между сферами (компаунда) в соответствии с расчетной схемой найдем по формуле

(1)

(1)

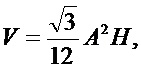

где V - объем большого тетраэдра

(2)

(2)

где А - сторона большого тетраэдра, которая равна двум радиусам сферы 2R;

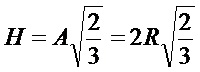

Н - высота большого тетраэдра

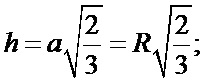

; (3)

; (3)

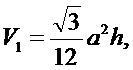

объем малого тетраэдра (1), расположенного внутри сферы

объем малого тетраэдра (1), расположенного внутри сферы

(4)

(4)

где  сторона малого тетраэдра, которая равна радиусу сферы R;

сторона малого тетраэдра, которая равна радиусу сферы R;

h - высота малого тетраэдра

(5)

(5)

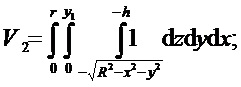

V 2 - объем второй фигуры (2), который определим по формуле

(6)

(6)

где r - радиус, описанный относительно основания малого тетраэдра окружности, находится по формуле

; (7)

; (7)

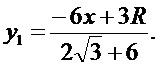

y 1 - уравнение прямой проходящей через две вершины (основания малого тетраэдра с параметром x

(8)

(8)

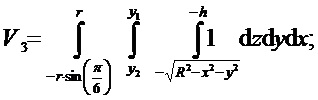

V 3 - объем третьей фигуры 3, который определим по формуле

(9)

(9)

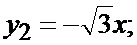

где y2 - уравнение прямой проходящей через расположенные на основании малого тетраэдра

(10)

(10)

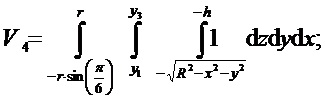

V 4 - объем четвертой фигуры 4, который определим по формуле

(11)

(11)

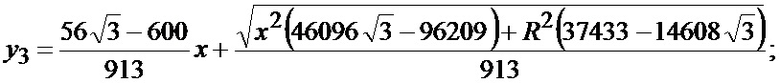

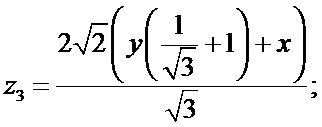

где

(12)

(12)

. (13)

. (13)

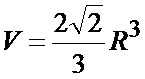

Если объединить формулы (2) и (3), то получим следующую формулу для расчета V

, (14)

, (14)

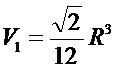

а если объединить формулы (4) и (5), то получим формулу для расчета V1

. (15)

. (15)

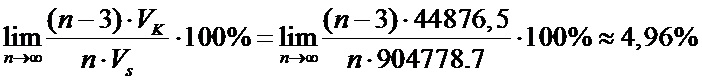

Приняв радиус частиц меди (сфер) равным R=60 мкм, с применением формулы (1), был рассчитан объем компаунда равный VK=44876,5 мкм3 при объеме сферы равном Vs=904778.7 мкм3.

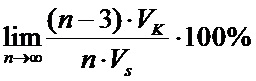

На основе рассчитанных объемов единичного компаунда и сферы выполним расчета процентного соотношения объемов медного порошка и пластика для изготовления композита

, (16)

, (16)

где n - количество частиц меди (сфер) в порошке.

Для рассматриваемого случая было получено

. (17)

. (17)

Способ изготовления токопроводящего композита для 3d печати работает следующим образом в экструдер помещается композит в виде порошка или проволоки при этом смесь металлического порошка со связующим готовят в виде композита в соотношении: 95-95,1% объема металлический порошок сферической формы, 4.9-5% связующего, при этом в качестве связующего используют пластик, а в качестве металлического порошка выбирают порошки металлов и сплавов которое не образуют оксидную пленку при взаимодействии, где композит в свою очередь нагревается и выдавливается через экструдер с формированием заготовки по цифровой модели слой за слоем посредством печати на 3D-принтере.

Таким образом, предлагаемый способ изготовления токопроводящего композита для 3d печати по сравнению с прототипом значительно проще известного способа, так как не требует дополнительных технологических операций.

Экспериментальные исследования показали, что содержание 95% объёма серебряного наполнителя размером 60 мкм в связующей среде АБС пластика, позволяет изготовить композит проводящий электрический ток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2019 |

|

RU2713254C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| ИЕРАРХИЧЕСКАЯ КОМПОЗИТНАЯ ИЗНАШИВАЕМАЯ ДЕТАЛЬ СО СТРУКТУРНЫМ АРМИРОВАНИЕМ | 2021 |

|

RU2840276C1 |

| КОМПОЗИТЫ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ МИКРОЧАСТИЦ И НАНОЧАСТИЦ КАРБОНАТА КАЛЬЦИЯ | 2007 |

|

RU2448995C2 |

| Способ изготовления изделий из порошковых керамических материалов | 2017 |

|

RU2668107C1 |

| Металлокерамический композит и способ его получения (варианты) | 2016 |

|

RU2640055C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

Изобретение относится к способу изготовления токопроводящего композита для 3D печати. Техническим результатом является упрощение известного способа путем исключения дополнительных технологических операций. Технический результат достигается способом изготовления токопроводящего композита для 3D печати, который включает приготовление смеси металлического порошка со связующим и формирование заготовки по цифровой модели при помощи 3D печати. При этом смесь металлического порошка со связующим готовят в виде композита в соотношении: 95-95,1% объема - металлический порошок сферической формы, 4.9-5% объема - связующее. Причем в качестве связующего используют пластик, а в качестве металлического порошка выбирают порошки металлов и сплавов, которые не образуют оксидную пленку при взаимодействии с атмосферой. 2 ил.

Способ изготовления токопроводящего композита для 3D печати, включающий приготовление смеси металлического порошка со связующим, формирование заготовки по цифровой модели при помощи 3D печати, отличающийся тем, что смесь металлического порошка со связующим готовят в виде композита в соотношении: 95-95,1% объема - металлический порошок сферической формы, 4,9-5% объема - связующее, при этом в качестве связующего используют пластик, а в качестве металлического порошка выбирают порошки металлов и сплавов, которые не образуют оксидную пленку при взаимодействии с атмосферой.

| WO 2020200426 A1, 08.10.2020 | |||

| KR 1020190058147 A, 29.05.2019 | |||

| WO 2017059866 A2, 13.04.2017 | |||

| US 20220072614 A1, 10.03.2022 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2019 |

|

RU2713254C1 |

| DE 10347747 A1, 12.05.2005. | |||

Авторы

Даты

2024-07-22—Публикация

2022-11-23—Подача