Область техники, к которой относится изобретение

[0001] Настоящее изобретение раскрывает иерархический композитный изнашиваемый компонент, полученный с помощью технологии литья, причем изнашиваемый компонент имеет улучшенную устойчивость к комбинированным абразивным и ударным нагрузкам и хорошую устойчивость к разрушению. Изнашиваемый компонент содержит трехмерную армированную сеть, основанную на решетчатой структуре с трижды периодической минимальной поверхностью (TPMS), в частности решетчатой структуры на основе TPMS, аддитивно изготавливаемой устройствами 3D-печати.

Уровень техники

[0002] Настоящее изобретение относится к изнашиваемым компонентам, используемым в областях промышленности, связанных с измельчением и дроблением, таких как цементные заводы, карьеры и шахты. Эти компоненты подвержены высоким механическим нагрузкам в массе и высокому износу в результате истирания на рабочих поверхностях. Поэтому желательно, чтобы эти компоненты обладали высокой стойкостью к истиранию и некоторой пластичностью, чтобы выдерживать механические нагрузки, такие как удары.

[0003] Учитывая, что эти два свойства трудно сопоставить с одним и тем же составом материала, в прошлом были предложены композитные изнашиваемые компоненты с матрицей из относительно пластичного сплава, в которую встроены керамические вставки с хорошим сопротивлением износу.

[0004] В документе US 8999518 B2 раскрыт иерархический композиционный материал, содержащий ферросплав, армированный карбидом титана в форме гранульного заполнителя, пропитанного во время литья ферросплава. Армирующая конструкция расположена на поверхности, наиболее подверженной износу.

[0005] Документ WO 2010/031663 A1 относится к композитному ударному элементу для ударных дробилок, причем указанный ударный элемент содержит ферросплав, который по меньшей мере частично армирован карбидом титана в соответствии с определенной геометрией на подверженной наибольшим нагрузкам поверхности изнашиваемой детали.

[0006] Документ WO 2019/211268 A1 относится к композитному зубцу для обработки грунта или горных пород, причем указанный зубец имеет ферросплав, армированный по меньшей мере в его части вставкой, причем указанная часть, армированная вставкой, позволяет после реакции на месте получить переменную макро/микроструктуру концентрированных миллиметровых зон микрометрических глобулярных частиц карбидов титана, разделенных миллиметровыми зонами, по существу свободными от микрометрических глобулярных частиц карбидов титана, причем указанные концентрированные зоны микрометрических глобулярных частиц карбидов титана образуют микроструктуру, в которой микрометрические промежутки между указанными глобулярными частицами также заняты указанным ферросплавом, отличающемуся тем, что указанная макро/микроструктура, генерируемая вставкой, расположена на расстоянии по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм от дистальной поверхности указанного зубца.

[0007] Различные эксперименты показали, что состав или расположение керамики или элементов в армированных изнашиваемых деталях не являются единственными важными особенностями, на которые следует обратить внимание, но также имеет большое значение геометрия самого армирования или, скорее, подходящий выбор геометрии армирования, адаптированной к конкретной изнашиваемой детали.

[0008] В этом контексте были протестированы различные трехмерные армирующие решетчатые структуры, основанные на трижды периодической минимальной поверхности (TPMS), встроенной в ферросплавную матрицу конкретных изнашиваемых деталей.

[0009] Согласно Schnering et Nesper [Schnering 1991], поверхность некоторых типичных структур с трижды периодической минимальной поверхностью (TPMS) могут быть аппроксимированы с помощью упрощенных уравнений, приведенных в следующем списке:

D-поверхность: cos(X).cos(Y).cos(Z) - sin(X).sin(Y).sin(Z) = C

Гироид: sin(X).cos(Y) + sin(Y).cos(Z) + cos(X).sin(Z) = C

I-WP: 2.(cos(X).cos(Y)+cos(X).cos(Z)+cos(Y).cos(Z)) - cos(2X) + cos(2Y) + cos(2Z) = C

Лидиноид: sin(2X).cos(Y).sin(Z) + sin(2Y).cos(Z).sin(X) + sin(2Z).cos(X).sin(Y) -

cos(2X).cos(2Y) - cos(2Y).cos(2Z) - cos(2Z).cos(2X) = C

Неовиус: 3.(cos(X) + cos(Y) + cos(Z)) + 4.cos(X).cos(Y).cos(Z) = C

P-поверхность: cos(X) + cos(Y) + cos(Z) = C

C представляет собой константу (обычно = 0) в случае поверхностей без толщины.

Для целей настоящего изобретения рассматриваются не только TMPS, как они обычно описаны в литературе, а также их линейные комбинации.

[0010] Вышеуказанные уравнения представляют (изо)поверхности без толщины. Следующие публикации являются ориентировочными для способов, используемых для получения каркасов (с толщиной стенки), основанных на трижды периодической минимальной поверхности (TPMS):

"Design and Characterization of Sheet-Based Gyroid Porous Structures with Bioinspired Functional Gradients", Yuan Jin, Haoyu Kong, Xueyong Zhou, Guangyong Li and Jianke Du. Опубл. в материалах 2020, 13, 3844; doi: 10.3390/ma13173844

"3D printed compact heat exchangers with mathematically defined core structures", Jiho Kim and Dong-Jin Yoo. Опубл. в Journal of Computational Design and Engineering, 2020, 7(4), 527-550; doi: 10.1093/jcde/qwaa032

"Technical Note: Gyroid structures for 3D-printed heterogeneous Radiotherapy phantoms", R. Tino, M. Leary, A. Yeo, M. Brandt and T. Kron. Опубл. в Physics in Medicine & Biology, 2019, том 64, номер 21; DOI: 10.1088/1361-6560/ab48ab

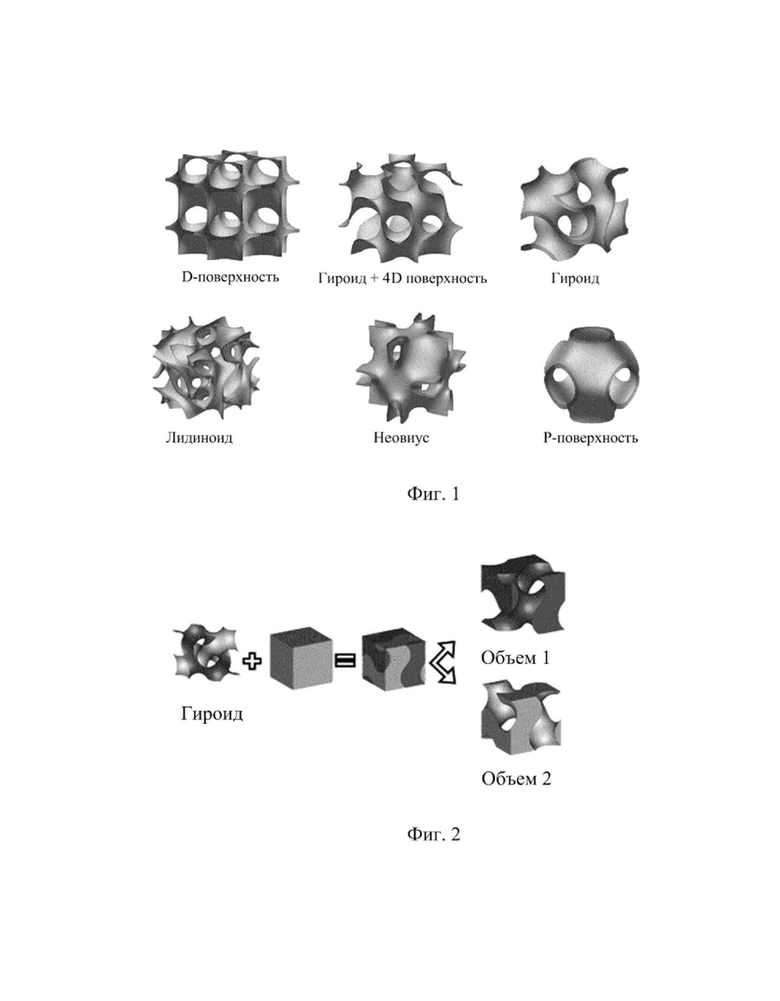

Конкретные примеры таких каркасных структур приведены на фиг. 1.

[0011] US 2020/171753 A1 раскрывает гироидные решетчатые структуры, изготовленные аддитивно. С целью определения «структур с трижды периодическими минимальными поверхностями» и, в частности, гироидных структур, документ US 2020/171753 A1 включен в качестве ссылки на настоящее изобретение.

[0012] CN 109516789 A раскрывает пористую Al2O3 структуру на основе гироидной криволинейной поверхности. Керамика и способ ее получения основаны на трижды периодической минимальной криволинейной поверхности (TPMS), которая является непрерывной и трехмерно соединенной. Полученная пористая Al2O3 керамическая гироидная структура обладает высокой твердостью, высокой термостойкостью и коррозионной стойкостью.

[0013] В настоящем изобретении выражение «трижды периодическая минимальная поверхность» следует интерпретировать не в узком смысле как математическое понятие, строго связанное с поверхностями, а как решетчатую структуру (каркас) соединяемых элементарных ячеек, в которой каждая элементарная ячейка содержит ячеистые стенки и пустоты, где ячеистые стенки занимают определенный объем элементарной ячейки, пустоты занимают баланс объема, а решетчатая структура демонстрирует периодичность по всем трем измерениям. По этой причине здесь используется выражение «трехмерная решетчатая структура трижды периодической минимальной поверхности (TPMS) или основанная на трижды периодической минимальной поверхности (TPMS)» или просто: «решетчатая структура TPMS». Ячеистые стенки демонстрируют переменную микропористость в соответствии со способом изготовления TPMS и его составом.

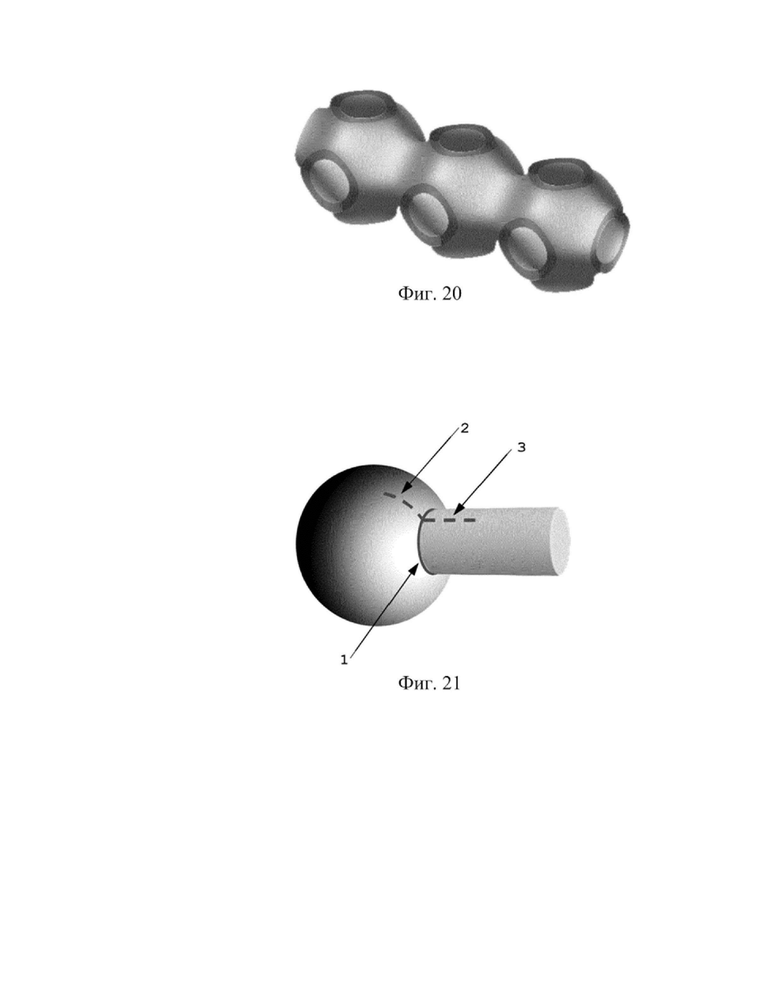

В каркасной структуре TPMS поверхность имеет по существу непрерывную кривизну в любых точках структуры, не только внутри элементарной ячейки, но и на стыках между двумя элементарными ячейками. На фиг. 20 показан пример узла из трех элементарных ячеек P-поверхности. Эта характеристика важна для механического сопротивления этой армирующей структуры, поскольку разрывы кривизны поверхности являются местом высоких нагрузок и, следовательно, слабыми зонами.

Решетчатые структуры TPMS не являются узлами разного объема, где поверхности объема не соприкасаются тангенциально. В таких узлах каркасов кривизна на стыках различных объемов является прерывистой. На фиг. 21 показан пример узла сферы и горизонтального цилиндра. На стыке 1 между двумя объемами кривизна сферы 2 не равна кривизне цилиндра 3.

Решетчатые структуры TPMS не являются пеноструктурами, изготовленными из ячеек случайного размера и формы и простирающимися во всех направлениях.

[0014] Документ CN 108396165 A раскрывает периодическую структуру, состоящую из узла сферических, цилиндрических или кубообразных элементов. Однако эти элементы не соединяются с непрерывной кривизной. На стыках кривизна двух элементов не является непрерывной. Таким образом, раскрытая периодическая структура не является решетчатой (каркасной) структурой TPMS, раскрытой в настоящем документе (см. фиг. 21).

[0015] В документе CN 110615672 A раскрыта полусфера или сфера с пеноструктурой. Следовательно, она не является периодической, в отличие от решетчатых (каркасных) структур TPMS, раскрытых в настоящем изобретении.

[0016] В документе US 2018185916 A1 раскрыта пеноструктура с открытыми ячейками, которая не является периодической, в отличие от решетчатых (каркасных) структур TPMS, раскрытых в настоящем изобретении.

Цели изобретения

[0017] Настоящее изобретение нацелено на создание иерархического композитного изнашиваемого компонента, полученного технологией литья, содержащего трехмерную армирующую сеть на основе решетчатой структуры с трижды периодической минимальной поверхностью (TPMS), предпочтительно аддитивно изготовленной путем 3D-печати керамики или порошков керамических металлов, выбранных из группы, состоящей из карбидов, боридов и нитридов, в частности карбидов титана, карбидов вольфрама и карбонитридов титана.

Раскрытие сущности изобретения

[0018] Настоящее изобретение раскрывает иерархический композитный изнашиваемый компонент, содержащий армированную часть, причем указанная армированная часть содержит армирование керамической решетчатой структуры с трижды периодической минимальной поверхностью, причем указанная структура содержит множество элементарных ячеек, указанные элементарные ячейки содержат пустоты и микропористые керамические ячеистые стенки, микропоры ячеистых стенок содержат спеченный металл или литой металл, керамическая решетчатая структура встроена в би-непрерывную структуру с литой металлической матрицей.

[0019] Предпочтительные варианты осуществления настоящего изобретения раскрывают по меньшей мере один или соответствующее сочетание следующих признаков:

- решетчатая структура с трижды периодической минимальной поверхностью выбрана из группы, состоящей из гироида, лидиноида, неовиуса, P-поверхности, алмаза (D-поверхности) и I-WP или их комбинаций и производных;

- размер элементарных ячеек составляет от 10 до 60 мм, предпочтительно от 15 до 50 мм, толщина ячеистых стенок составляет от 1 до 15 мм, предпочтительно от 2 до 10 мм;

- концентрация керамического материала в армированной части регулируется изменением толщины ячеистой стенки и/или размера элементарной ячейки по сечению армированной части;

- керамический материал выбран из группы, состоящей из карбидов металлов, боридов и нитридов или их комбинаций;

- керамический материал выбран из группы, состоящей из карбидов титана, карбонитритов титана; карбидов хрома титана, боридов титана и карбидов вольфрама;

- литая металлическая матрица представляет собой ферросплавную матрицу, содержащую сталь или чугун;

- спеченный металл, присутствующий в микропорах ячеистых стенок, выбран из группы, состоящей из титана, вольфрама, хрома, стали и чугуна или их комбинаций;

- концентрация керамического материала в решетчатой структуре составляет от 30 до 90 об.%, предпочтительно от 40 до 80 об.%;

- концентрация керамического материала в армированной части составляет от 5 до 50 об.%, предпочтительно от 10 до 40 об.%.

[0020] Настоящее изобретение дополнительно раскрывает способ изготовления иерархического композитного изнашиваемого компонента согласно настоящему изобретению, содержащий следующие этапы:

- изготовление керамической решетчатой структуры с геометрией трижды периодической минимальной поверхности с помощью порошковой смеси, содержащей керамические частицы;

- по меньшей мере частичное спекание керамической решетчатой структуры;

- позиционирование керамической решетчатой структуры в форме;

- литье ферросплава для получения армированного иерархического композитного изнашиваемого компонента по п.1.

[0021] Предпочтительные варианты способа согласно настоящему изобретению раскрывают по меньшей мере один или подходящее сочетание следующих признаков:

- этап по меньшей мере частичного спекания армирующей керамической решетчатой структуры содержит почти полное пропитывание микропористости ячеистых стенок указанной структуры металлом, выбранным из группы, состоящей из титана, вольфрама, хрома, стали и чугуна или их комбинаций, перед позиционированием в форме и финальным литьем;

- за этапом по меньшей мере частичного спекания следует этап горячего изостатического прессования или пост-пропитывания;

- этап изготовления армирующей керамической решетчатой структуры на основе геометрии трижды периодической минимальной поверхности представляет собой аддитивное изготовление с помощью технологии впрыска связующего вещества (binder jetting) с последующим отверждением связующего вещества при температуре выше 150°С;

- частицы керамического порошка имеют размер частиц D50 от 1 до 150 мкм, предпочтительно от 5 до 100 мкм, измеренный с помощью технологии лазерной дифракции.

[0022] Настоящее изобретение дополнительно раскрывает применение иерархического композитного изнашиваемого компонента по пп.1-10 в качестве ударной дробилки с пазовыми зубьями.

Краткое описание чертежей

[0023] На фиг. 1 показан иллюстративный, а не ограничивающий выбор решетчатых структур TPMS и возможных производных, полученных с помощью моделирования CAD.

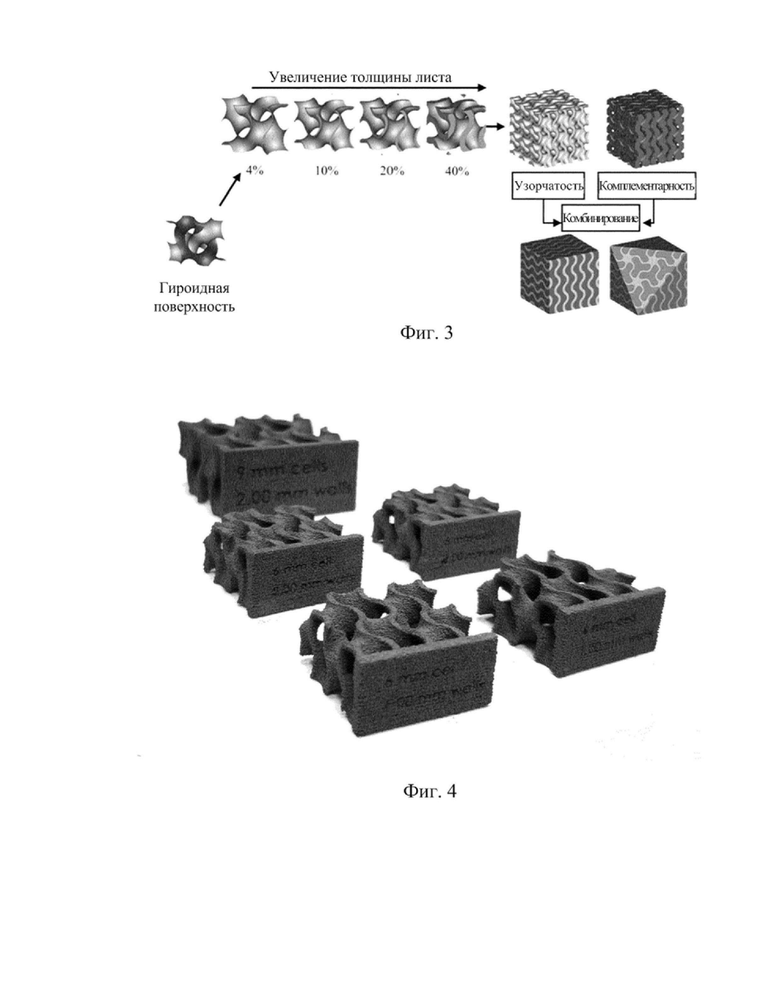

[0024] На фиг. 2 показано концептуальное представление гироидной элементарной ячейки керамико-металлической решетчатой структуры на основе гироида (объем 1), встроенной в металлическую матрицу (объем 2), с получением композитной структуры, связывающей два комплементарных объема 1+2.

[0025] На фиг. 3 показано концептуальное представление гироидной элементарной ячейки с керамической решетчатой структурой на основе гироида, которая должна быть встроена в металлическую матрицу, показывающую толщину листа (толщину ячейка-стенка), увеличивая кажущийся объем армирующей структуры с 4 до 40 об.%. Комбинация узорчатой трехмерной решетчатой структуры на основе гироида с комплементарным объемом металлической матрицы представлена в виде целого куба и в виде диагонального среза куба.

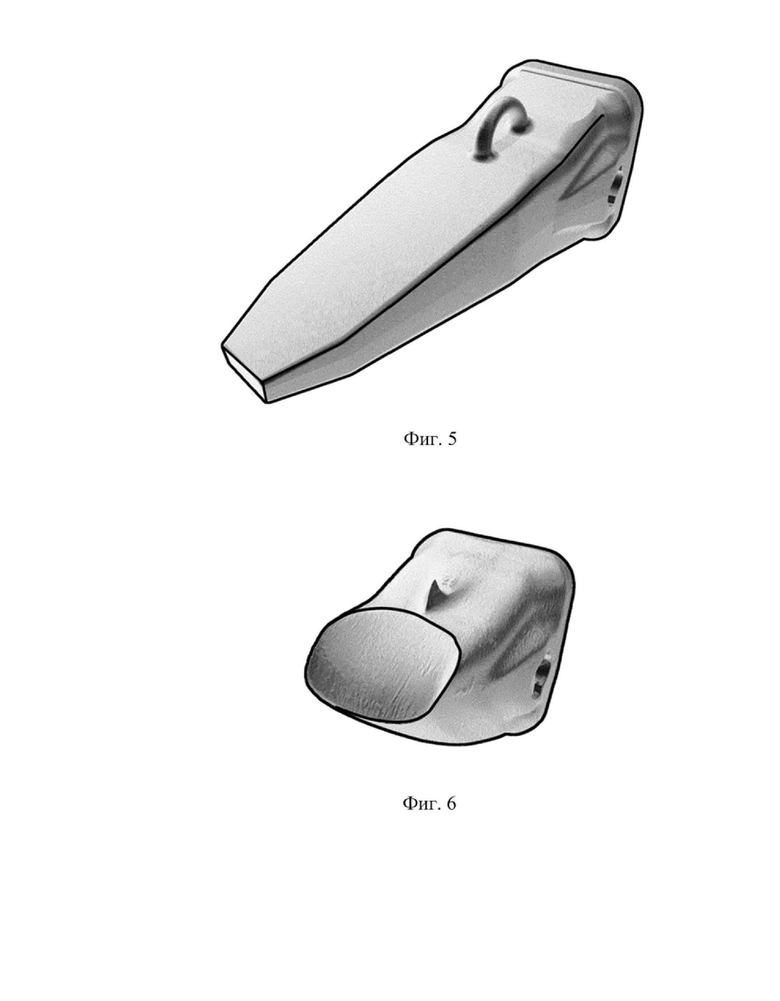

[0026] На фиг. 4 показаны структуры на основе гироида различных размеров из пористой структуры из карбида титана, с опорной пластиной, используемой в качестве пропитываемой вставки для армирования изнашиваемых деталей согласно настоящему изобретению.

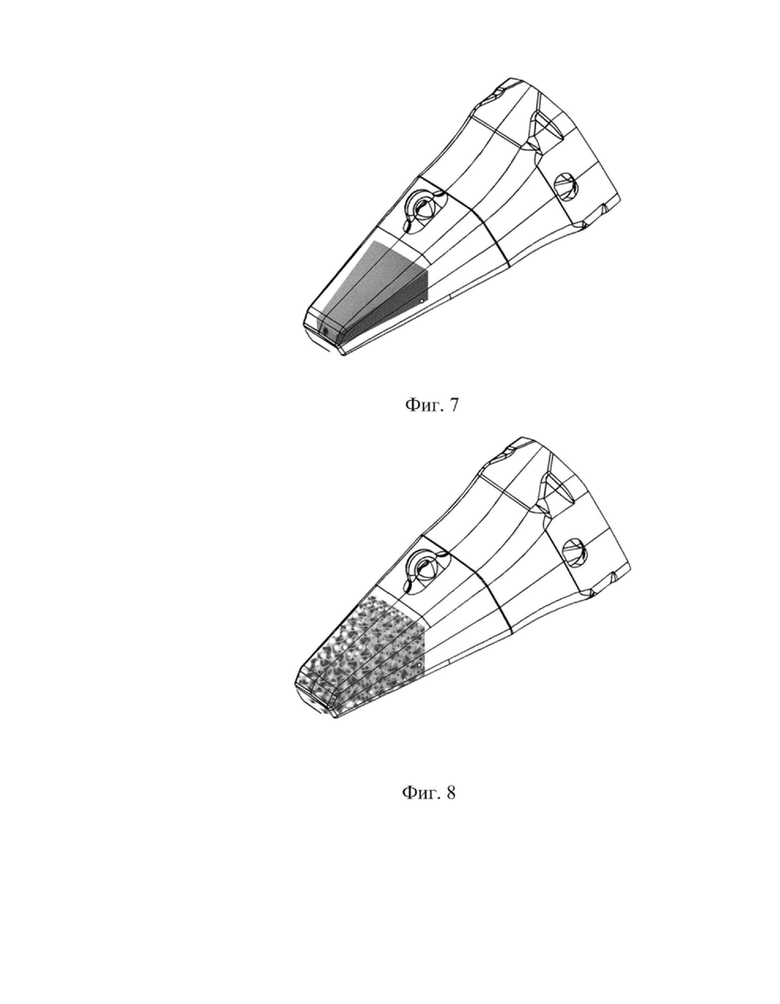

[0027] На фиг. 5 показан неизношенный литой зубец, подходящий для армирования в соответствии с концепцией настоящего изобретения.

[0028] На фиг. 6 показан изношенный литой зубец.

[0029] На фиг. 7 показан контур армированного зубца с типичной пропитываемой пористой вставкой из керамического металла предшествующего уровня техники, расположенной в подверженной наибольшим нагрузкам зоне.

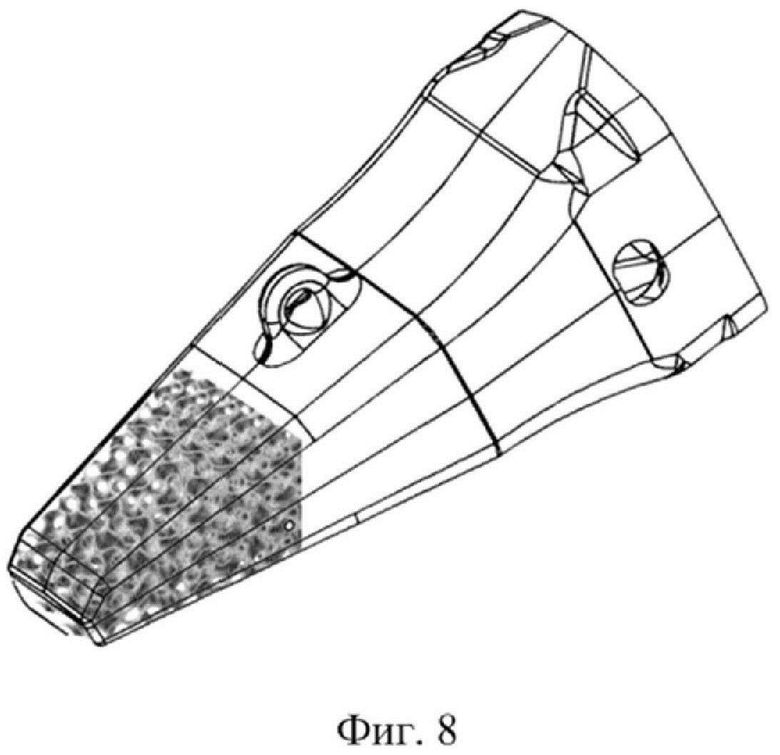

[0030] На фиг. 8 показан контур того же зубца, что и на фиг. 7, с пропитываемой структурой из керамической и металлической решетки на основе гироида согласно изобретению.

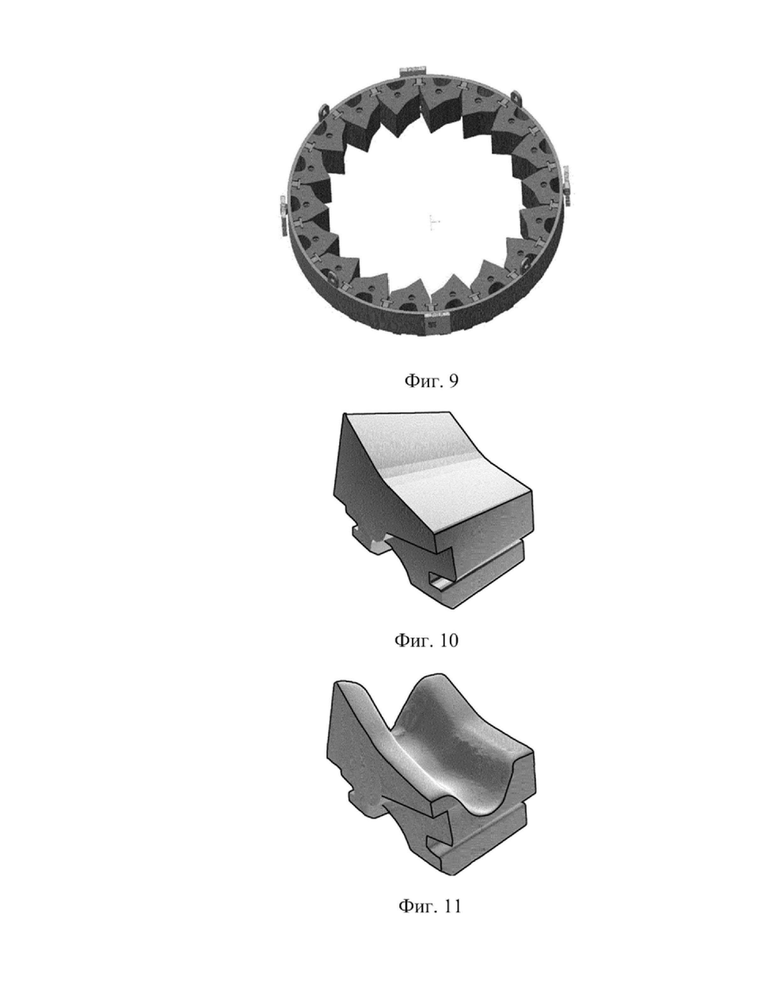

[0031] На фиг. 9 показано отбойное кольцо фрезерного станка MAG'Impact 2700, в котором были проведены испытания на наковальнях, изготовленных с использованием структурных армирований на основе TPMS в соответствии с изобретением. В этой машине заявитель поместил наковальню, содержащую металлокерамическое армирование TPMS в соответствии с настоящим изобретением, окруженную с обеих сторон армированной наковальней с обычной керамической вставкой в соответствии с предшествующим уровнем техники.

[0032] На фиг. 10 показана неизношенная литая наковальня, подходящая для армирования в соответствии с концепцией настоящего изобретения.

[0033] На фиг. 11 показана изношенная литая наковальня.

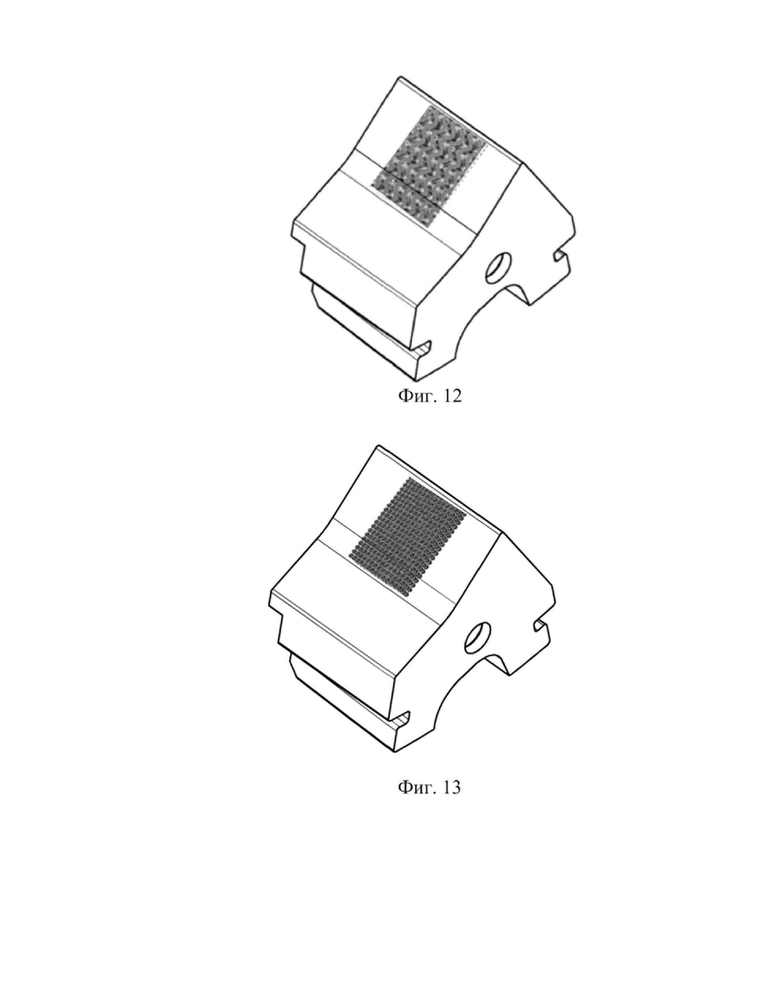

[0034] На фиг. 12 показан контур армированной наковальни с металлокерамической вставной конструкцией на основе гироида в соответствии с настоящим изобретением, расположенной в подверженной наибольшим нагрузкам зоне изнашиваемого компонента.

[0035] На фиг. 13 показан контур армированной наковальни с металлокерамической вставной структурой в виде гранульного заполнителя согласно предшествующему уровню техники в том же положении, как показано на фиг. 12.

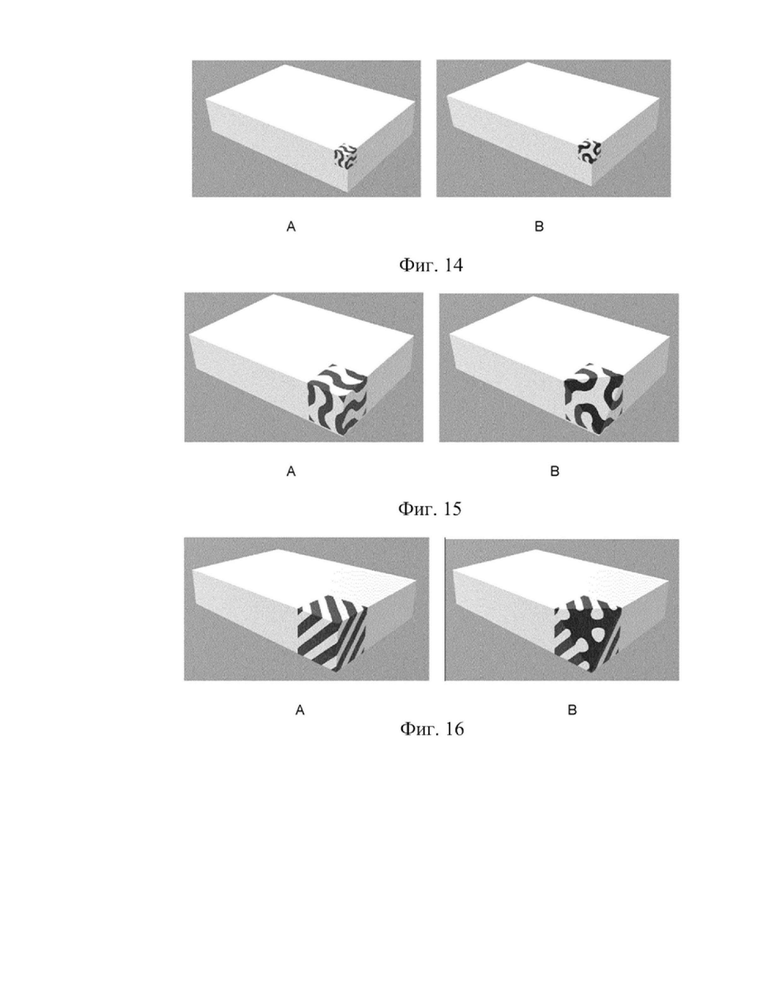

[0036] На фиг. 14 показана гироидная элементарная ячейка длиной 11 мм с толщиной стенки 3 мм во вставке 150 × 100 × 30 мм (A) и с диагональным сечением (B).

[0037] На фиг. 15 показана гироидная элементарная ячейка длиной 29 мм с толщиной стенки 8 мм во вставке 150 × 100 × 30 мм (A) и с диагональным сечением (B).

[0038] На фиг. 16 показана алмазная элементарная ячейка длиной 30 мм с толщиной стенки 7 мм во вставке 150 × 100 × 30 мм (A) и с диагональным сечением (B).

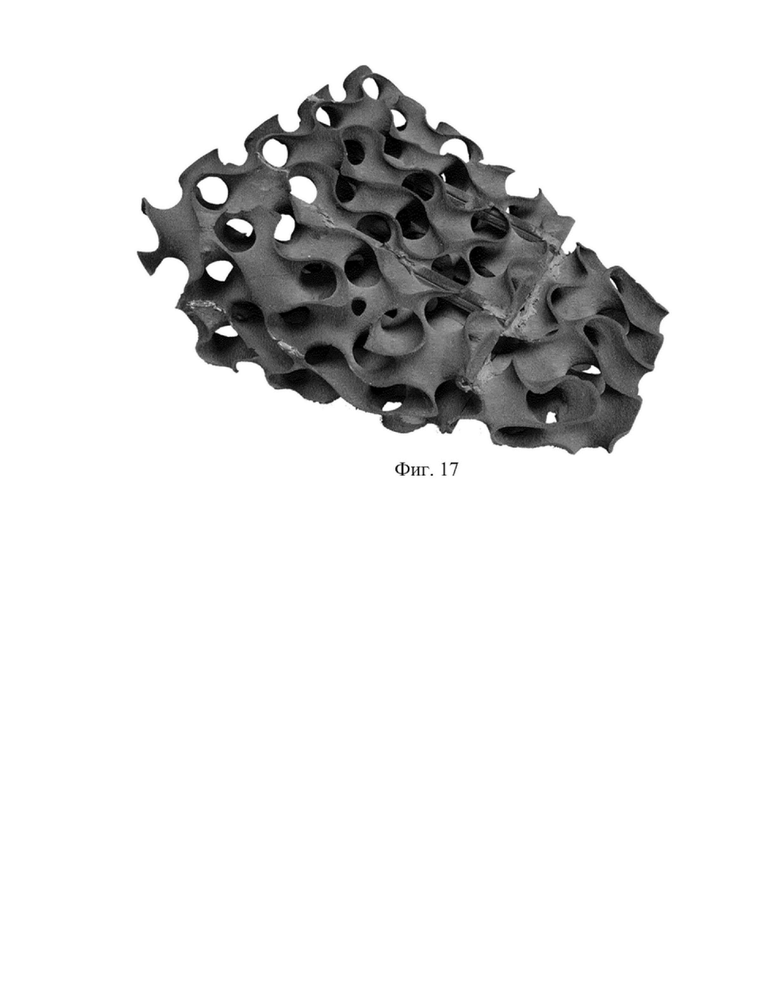

[0039] На фиг. 17 показан подробный вид выполненного с помощью 3D-печати пирамидального армирования TPMS, которое должно быть помещено в форму для литья зубца.

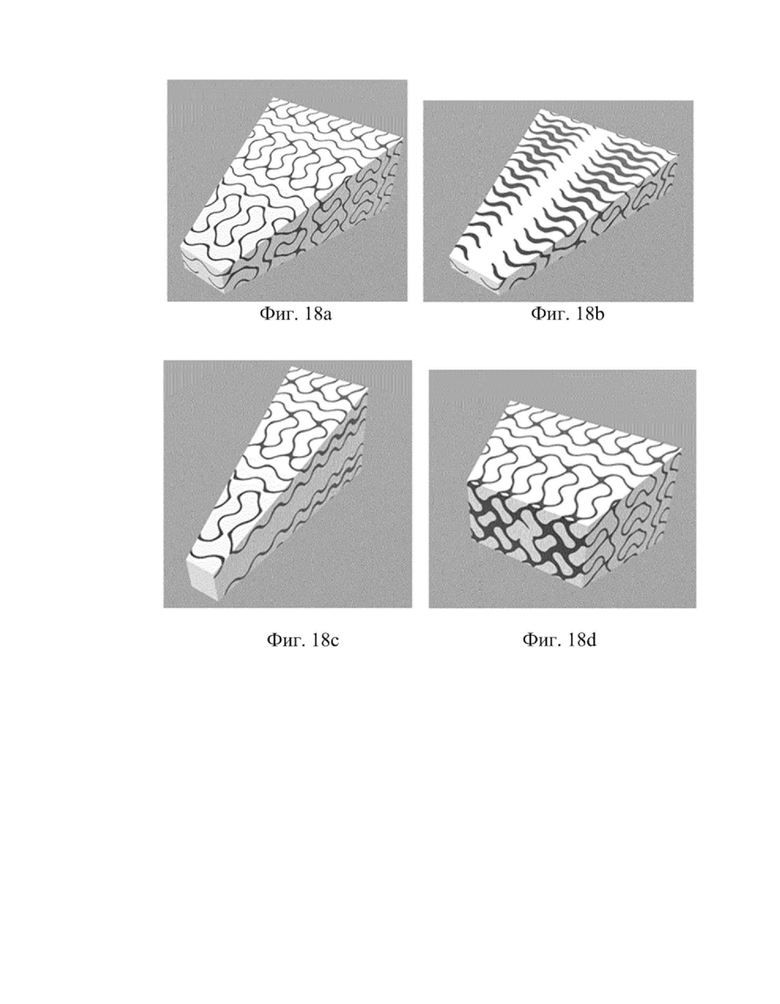

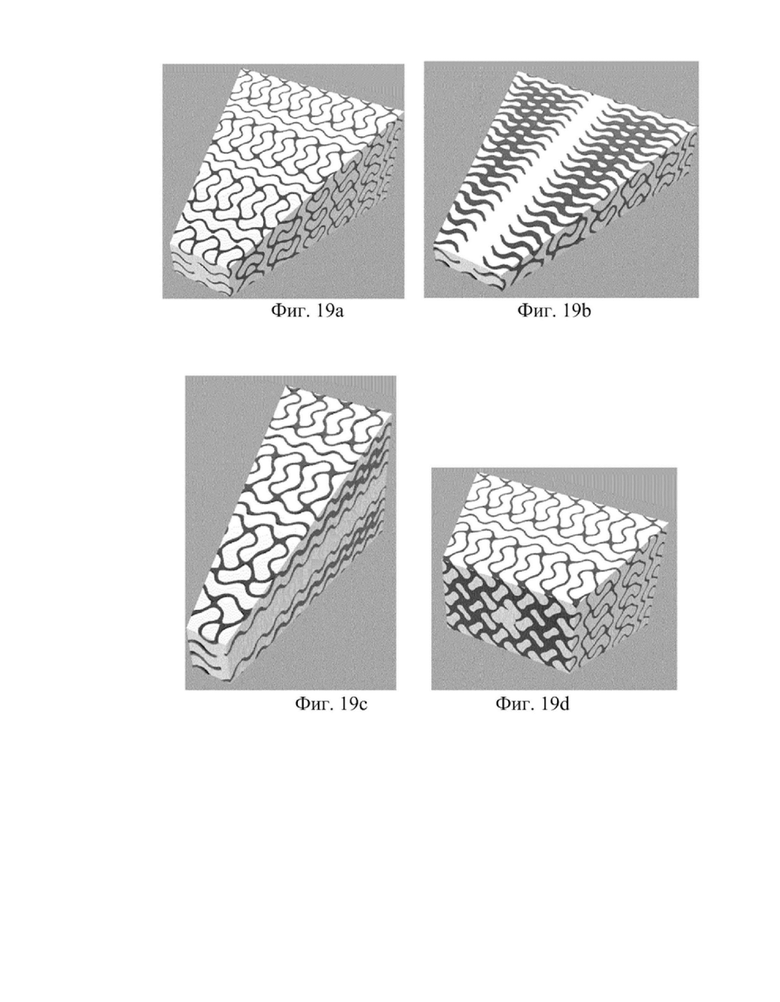

[0040] На фиг. 18a показана решетчатая структура на основе гироида с переменной толщиной ячейка-стенка решетчатой структуры примеров 5 и 6 с 3 различными изображениями перпендикулярных сечений (18b, 18c, 18d), представленных в сочетании с ее комплементарным объемом.

[0041] На фиг. 19a показана решетчатая структура на основе гироида с переменной толщиной ячейка-стенка решетчатой структуры примеров 7 и 8 с 3 с различными изображениями перпендикулярных сечений (19b, 19c, 19d).

[0042] На фиг. 20 показана непрерывная кривизна на стыке элементарных ячеек решетчатой структуры TPMS.

[0043] На фиг. 21 показана структура, раскрытая в CN 108396165 A, которая не является решетчатой структурой TPMS, демонстрирующая прерывистую кривизну на стыке двух элементарных элементов.

Осуществление изобретения

[0044] Структуры с трижды периодическими минимальными поверхностями (TPMS), разделяющие пространства на два противоположно конгруэнтных лабиринта проходов, могут быть описаны в соответствии с приблизительными математическими формулами, как указано выше. После встраивания в металлическую матрицу литой иерархической композитной изнашиваемой детали керамический или металлокерамический композит и литой металл образуют совместно непрерывную структуру.

[0045] Решетчатые структуры на основе TPMS, если они изготовлены в трехмерной каркасной решетчатой структуре, демонстрируют высокую прочность на сжатие и высокую устойчивость к сгибанию, что используется в настоящем изобретении для армирования изнашиваемых деталей, подвергающихся высоким механическим нагрузкам в массе и высокому износу в результате истирания на рабочих поверхностях, как упомянуто выше.

[0046] Выбор структуры на основе TPMS (гироид, лидиноидная P-поверхность и т.д. и их комбинации) определяется исследованиями механических свойств аддитивно изготовленных полимерных структур в соответствующей литературе, показывающими, например, что изготовленные структуры имеют преимущества перед обычными сотовыми элементами, когда используются в качестве амортизирующего слоя, который выдерживает ударную нагрузку.

[0047] Следующие публикации являются ориентировочными для выбора типа TPMS:

- "Investigation of functionally graded TPMS structures fabricated by additive manufacturing", Shixiang Yu, et al.Shenzhen Key Laboratory for Additive Manufacturing of High-Performance Materials, Department of Mechanical and Energy Engineering, Southern University of Science and Technology, Шеньчжэнь, опубл. в Materials and Design 182 (2019) 108021;

- "Compression-compression fatigue behaviour of gyroid-type triply periodic minimal surface porous structures fabricated by selective laser melting", Lei Yang and all опубл. в Acta Materialia 181 (2019) 49-66.

[0048] Трудно перенести результаты, полученные в вышеуказанных публикациях, на изнашиваемую деталь, изготовленную путем литья в контексте металлокерамической решетчатой структуры TPMS, но, по-видимому, структура TPMS на основе алмаза теоретически должна быть более ударопрочной, чем решетчатая структура на основе гироида. Таким образом, обе структуры сравнивали в наковальне для проверки этой гипотезы.

[0049] В настоящем изобретении структуры на основе TPMS аддитивно изготавливают путем 3D-печати любого вида с использованием порошков керамики или металлокерамики, содержащих карбиды, карбонитриды и бориды, предпочтительно карбиды титана, карбиды вольфрама или карбонитриды титана.

Описание этапов аддитивного производства и литья изнашиваемых деталей

[0050] Для изготовления вставки TPMS по настоящему изобретению необходимо создать структуру цифровой 3D-модели и построить ее с помощью порошка в устройстве 3D-печати (аддитивного производства), технология, используемая в настоящем случае, предпочтительно представляет собой впрыск связующего вещества, но не ограничивается этим.

[0051] Общий обзор техник 3D-печати и различных стандартов ASTM, связанных с характеристикой и методами, был опубликован на ScienceDirect: http://www.sciencedirect.comitopicsiengineeringibinder-jetting.

В этом обзоре на 22 страницах обобщено содержание 10 статей, связанных с техниками 3D-печати, представляющих знания специалистов в данной области техники об этой технологии. С этой целью данная публикация включена в настоящий документ в качестве ссылки.

[0052] Технология впрыска связующего вещества, в частности, раскрыта в документе US 6036777 A (2000) и в US 2015/0069649 A1.

[0053] Недавняя публикация дает полный обзор соответствующих параметров технологии впрыска связующего вещества керамики:

"Binder jetting of ceramics: Powders, binders, printing parameters, equipment, and post-treatment" (2019) Xinyuan Lv, Fang Ye, Laifei Cheng*, Shangwu Fan, Yongsheng Liu Science and Technology on Thermostructural Composite Materials Laboratory, Northwestern Polytechnical University, Xi'an, 710072, Китайская Народная Республика.

[0054] В этой публикации исследуются этапы и области применения впрыска связующего вещества керамики и обсуждаются ключевые факторы, такие как порошки, связующие вещества, параметры печати, оборудование и процесс пост-обработки, а также влияние формы частиц и распределения по размерам керамических порошков. Также описано влияние добавок, таких как механизм образования капель и кинетика капельного пропитывания связующих веществ. Кроме того, в настоящем документе обсуждаются параметры печати, такие как толщина слоя, насыщенность, ориентация печати, оборудование и пост-обработка. В целях пояснения технологии впрыска связующего вещества данная публикация включена в настоящую заявку в качестве ссылки.

[0055] Одним из важных элементов технологии впрыска связующего вещества является выбор соответствующего типа связующего вещества с учетом его совместимости с соответствующим керамическим или металлокерамическим порошком. Различные документы предшествующего уровня техники исследовали различные типы связующих веществ и керамических порошков.

[0056] WO 2020/146452 A1 раскрывает конкретный аминсодержащий адгезивный полимер и способ аддитивного изготовления объекта с помощью впрыска связующего вещества. Способ содержит раздельную подачу порошка, из которого должен быть изготовлен указанный объект, и раствора, содержащего адгезивный полимер, растворенный в растворителе, в устройство аддитивного производства, при этом указанный адгезивный полимер представляет собой аминосодержащий полимер, имеющий молекулярную массу по меньшей мере 200 г/моль, дозирующий селективно расположенные капли указанного адгезивного полимера из печатающей головки указанного устройства аддитивного производства в слой порошка для связывания частиц и получения заготовки изготавливаемого объекта.

[0057] US 2019/0111618 A1 раскрывает способ непрямого аддитивного изготовления объекта путем раздельной подачи порошка, из которого должен быть изготовлен указанный объект, и либо дифункционального отверждаемого мономера, либо адгезивного полимерного связующего вещества в устройство аддитивного производства, и дозирования селективно расположенных капель указанного дифункционального отверждаемого мономера или адгезивного полимерного связующего вещества из печатающей головки указанного устройства аддитивного производства в слой указанного порошка для связывания частиц указанного порошка с указанным дифункциональным отверждаемым мономером или адгезивным полимерным связующим для получения отверждаемой заготовки, имеющей форму изготавливаемого объекта; и, в случае дифункционального отверждаемого мономера, отверждение указанной отверждаемой заготовки с образованием сшитого объекта. В этом документе перечислен ряд доступных отверждаемых мономеров с их температурой отверждения. Настоящий документ включен в настоящий документ посредством ссылки.

Метод изготовления изнашиваемой детали согласно настоящему изобретению.

[0058] Предпочтительный способ изготовления изнашиваемой детали, армированной керамикой или металлокерамической каркасной вставкой TPMS, также называемой керамической или металлокерамической решетчатой TPMS или решеткой TPMS, заключается в создании структуры цифровой 3D-модели из множества элементарных ячеек, построение ее в устройстве 3D-печати, частичное или полное спекание указанной аддитивно изготовленной структуры, размещение вставки в песчаной форме и заливание горячим жидким матричным металлом (высокохромистым чугуном или сталью), чтобы обеспечить пропитывание пустот и, при наличии, микропористости вставки и получить изнашиваемую деталь максимальной плотности.

Этапы изготовления решетки TPMS следующие.

[0059] Структура цифровой 3D-модели

- Численная 3D-модель керамической вставки TPMS генерируется с помощью программного обеспечения для автоматизированного проектирования (САПР) (например, nTopology; https://ntopology.com/generative-design-software/) и преобразуется в формат, который может обрабатываться устройством 3D-печати, например, формат STL (стереолитография). Требования к техническим характеристикам (таким как износ или механические свойства) часто варьируются в зависимости от объема конструкции, и необходимо изменять ключевые параметры, такие как толщина решетки или размер (толщина стенки ячейки или размер ячейки).

В nTopology можно использовать Field-Driven Design для пространственного изменения параметров решетчатых структур, таких как, например, толщина стенки или размер ячейки.

- Затем файл обрабатывается программным обеспечением для нарезки, которое нарезает модель на 2D-слои заданной толщины, которые могут быть напечатаны.

[0060] Процесс аддитивного производства (АП)

- В этом процессе керамический порошок подают через бункер, например, для создания одного слоя за один раз толщиной около 100 мкм. Керамический порошок содержит карбиды (например, TiC), бориды или нитриды и, возможно, некоторые другие металлические элементы. Размер частиц (D50) обычно составляет от 1 до 150 мкм, предпочтительно от 2 до 50 мкм, наиболее предпочтительно от 4 до 16 мкм (как измерено с помощью анализатора размера частиц на основе лазерного дифракционного анализа, такого как Malvern Mastersizer 2000 в соответствии с теорией Ми).

- Может потребоваться этап просеивания, если гранулометрия порошка не соответствует целевому распределению частиц по размерам (обусловленному текучестью и разрешением печати).

- Керамический порошок вводится в бункер устройства 3D-печати для создания вставки слой за слоем (могут быть использованы вибрации и валик для повторного нанесения покрытия для увеличения плотности упаковки слоя, главным образом в случае мелких или плохо текучих порошков).

- В зависимости от технологии аддитивного производства движущаяся головка генерирует когезию порошка в определенных областях на слое, путем впрыска связующего вещества или агломерирования частиц порошка, например, в процессе плавления (сплавленный слой с помощью технологии ЛАЗЕР). Агломерирование также происходит с предыдущими слоями под текущим слоем. В случае впрыска связующего вещества жидкое связующее вещество осаждается подвижной головкой в виде капель на определенных участках слоя в соответствии с 2D-файлом. Важным параметром является определение подходящего уровня насыщения для получения подходящего сцепления между частицами слоя, а также между предыдущим печатным слоем. Предпочтительное связующее вещество представляет собой, например, диспергируемое в воде связующее вещество на основе гликоля-акрила, такое как тетраэтиленгликольдиметакрилат; тетраэтиленгликольдиакрилат; триэтиленгликольдиметакрилат, диэтиленгликоль 2, метоксиэтанол или предпочтительно смесей, подходящих для формования взаимосвязанных молекулярных сетей, которые могут быть диспергированы в воде и отверждены при 200°С в течение около 2 часов на см отверждаемого материала.

- Затем наносят следующий слой и повторяют вышеуказанные этапы до тех пор, пока вся вставка не будет встроена в порошковый слой.

[0061] Отверждение и спекание

- Если было выбрано сшиваемое мономерное связующее вещество, его необходимо отвердить. Полную коробку нагревают при температуре около 200°С в печи отверждения для придания прочности (путем полимеризации, сшивания, испарения растворителя или каких-то других механизмов) детали в течение периода времени, зависящего от объема коробки, чтобы обеспечить однородность температуры (например, около 2 часов/см).

- Затем коробку оставляют до полного остывания, и с зеленой деталью можно безопасно обращаться без риска поломки.

- Избыток порошка удаляется из коробки, например, щеткой, пылесосом или продувкой сжатым воздухом.

- Затем зеленую решетчатую структуру TPMS помещают в печь и нагревают при высокой температуре (обычно выше 1000°C) в контролируемой атмосфере (обычно аргоне или вакууме) для выполнения этапа спекания. Спекание может быть полным или частичным, в зависимости от желаемой конечной пористости стенки вставки. В случае частичного спекания решетчатая структура также может быть дополнительно пропитана капиллярностью металлом во время той же или дополнительной термообработки.

[0062] Изготовление изнашиваемых деталей

- Готовая керамическая или металлокерамическая решетчатая структура TPMS помещается в песчаную форму в месте, где требуется износостойкость/ и сопротивление разрушению изнашиваемой детали.

- В форму заливают жидкий металл. Жидкий металл пропитывает решетчатую структуру TMPS для создания совместно непрерывной армированной структуры с керамической структурой TPMS, встроенной в литую металлическую матрицу.

- В случае частично спеченных вставок TPMS с оставшейся микропористостью, жидкий металл пропитывает клеточные стенки решетчатой структуры TPMS, что приводит к очень глубокой керамической/металлической связи.

- Жидкий металл оставляют охлаждаться до полного затвердевания литой детали. Затем песчаную форму удаляют, а финальную деталь очищают от оставшегося песка, и могут следовать обычным этапам процесса финишной обработки, известным специалистам в данной области техники (выбивание, дробеструйная обработка, измельчение, дополнительные термические обработки (отжиг, закалка, отпуск и т.д.)).

- Для достижения конечной цели по размерам может потребоваться последний этап механической обработки.

[0063] Примеры - изнашиваемые детали наковальни и зубцов

Наковальня

Пример 1

Смесь 93 масс.% порошка карбида титана со средним размером частиц D50 11 мкм смешивали в течение 15 минут с 7 масс.% титанового порошка со средним размером частиц D50 40 мкм в смесителе, имеющем инертную атмосферу аргона.

[0064] Затем гомогенную смесь использовали для печати гироидной решетчатой структуры 150 × 100 × 30 мм с размером элементарной ячейки около 11 мм и толщиной ячеистой стенки около 3 мм (как показано на фиг. 14) на струйном принтере X1 25 Pro 3D Binder от компании EXone. Для печати детали (BA005 EXone) использовали водное связующее вещество на основе смеси диэтиленгликоля в виде дисперсии в водном растворе 2-бутоксиэтанола.

[0065] Ключевыми параметрами процесса АП были следующие:

- каждый печатный слой имел толщину около 100 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом порошковых пор составляло 90%; и

- плотность упаковки порошка составляла около 49%.

[0066] После завершения всю печатную коробку отверждали в печи при температуре около 200°С в течение 2 часов на см высоты детали, время пребывания зависело от количества решетчатых структур, поскольку за один цикл можно изготовить множество изделий.

После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой гироидной решетчатой структуры.

Полученную зеленую гироидную решетчатую структуру помещали в печь и нагревали до около 1150°С в течение 2 часов в атмосфере аргона.

[0068] Гироидная решетчатая структура содержит в общей сложности около 74 об.% пустого пространства, доступного для пропитывания ферросплавом (около 47 об.% из-за пустот в гироидной решетчатой структуре (элементарная ячейка) и дополнительные 27 об.% микрометрических пор внутри ячеистых стенок), остальные 26 об.% в ячеистых стенках представляют собой карбиды титана + металлический титан.

[0069] Полученную гироидную решетчатую структуру затем помещают в песчаную форму в области изнашиваемой детали, подлежащей армированию (иерархическая изнашиваемая деталь, как показано на фиг. 12).

[0070] Затем в форму заливают горячее жидкое высокохромистое белое железо при температуре около 1640°С, заполняя 47 об.% пустот гироидной решетки и пропитывая 27 об.% микрометрической пористости между частицами ячеистых стенок.

[0071] После заливки 53 об.% армированного объема содержит высокую концентрацию около 49 об.% карбида титана (плотность упаковки порошка). Таким образом, общее объемное содержание карбидов титана в армированной части изнашиваемой детали составляет около 26 об.%.

Пример 2

Пример 2 выполняется таким же образом, как и в примере 1, но с другим размером элементарной ячейки и толщиной ячеистой стенки.

[0072] Гомогенную порошковую смесь использовали для печати гироидной решетчатой структуры 150 × 100 × 30 мм с размером элементарной ячейки около 29 мм и толщиной ячеистой стенки около 8 мм (как показано на фиг. 15) с тем же оборудованием, используемым для примера 1. Для печати детали (BA005 EXone) использовали водное связующее вещество на основе смеси диэтиленгликоля в виде дисперсии в водном растворе 2-бутоксиэтанола.

[0073] Ключевые параметры процесса АП и отверждения были такими же, как и в примере 1 (отверждение при 200°С в течение 2 часов, а затем нагрев в печи при 1150°С).

[0074] Эта гироидная решетчатая структура была снова получена с плотностью упаковки порошка 49% и содержит в общей сложности около 74 об.% свободного пространства, доступного для пропитывания ферросплавом (около 46 об.% из-за пустот в гироидной решетчатой структуре (элементарная ячейка) и дополнительных 28 об.% микрометрических пор внутри ячеистых стенок), остальные 26 об.% в ячеистых стенках представляют собой карбид титана + металлический титан.

[0075] Полученную гироидную решетчатую структуру затем помещают в песчаную форму в области изнашиваемой детали, подлежащей армированию (иерархическая изнашиваемая деталь, как показано на фиг. 12).

[0076] Затем в форму заливают горячее жидкое высокохромное белое железо при температуре около 1640°С, заполняя 46 об.% пустот гироидной решетки и пропитывая 28 об.% микрометрической пористости между частицами ячеистых стенок.

[0077] После заливки 54 об.% армированного объема содержит высокую концентрацию около 49 об.% карбида титана (плотность упаковки порошка). Таким образом, общее объемное содержание карбида титана в армированной части изнашиваемой детали составляет около 26 об.%.

Пример 3

Смесь 93 масс.% порошка карбида титана со средним размером частиц D50 11 мкм смешивали в течение 15 минут с 7 масс.% титанового порошка, со средним размером частиц D50 40 мкм в смесителе, инертном аргоном.

[0078] Гомогенную смесь использовали для печати алмазной решетчатой структуры 150 × 100 × 30 мм с размером элементарной ячейки около 30 мм и толщиной стенки около 7 мм (как показано на фиг. 16) с помощью того же оборудования, используемого для примера 1. Для печати детали (BA005 EXone) использовали водное связующее вещество на основе смеси диэтиленгликоля в виде дисперсии в водном растворе 2-бутоксиэтанола.

[0079] Ключевые параметры процесса АП были такими же, как и для предыдущих примеров (отверждение при 200°С в течение 2 часов, а затем нагревание в печи при 1150°С).

[0080] Эта алмазная решетчатая структура была получена с плотностью упаковки порошка 49% и содержит в общей сложности около 73 об.% пустого пространства, доступного для пропитывания ферросплавом (около 45 об.% из-за пустот в алмазной решетчатой структуре (элементарная ячейка) и дополнительные 28 об.% микрометрических пор внутри ячеистых стенок), остальные 27 об.% в ячеистых стенках представляют собой карбид титана + металлический титан.

[0081] Полученную алмазную решетчатую структуру затем размещают в песчаной форме в области изнашиваемой детали, подлежащей армированию (иерархическая изнашиваемая деталь, как показано на фиг. 13).

[0082] Затем в форму заливают горячее жидкое высокохромное белое железо при температуре около 1640°С, заполняя 45 об.% пустот алмазной решетки и пропитывая 28 об.% микрометрической пористости между частицами ячеистых стенок.

[0083] После заливки 55 об.% армированного объема содержит высокую концентрацию около 49 об.% карбида титана (плотность упаковки порошка). Таким образом, общее объемное содержание карбида титана в армированной части изнашиваемой детали составляет около 27 об.%.

Пример 4

Смесь 90 масс.% порошка TiCo.5N0.5 со средним размером частиц 7 мкм была смешана в течение около 15 минут с 10 масс.% титанового порошка со средним размером частиц 40 мкм в смесителе, инертном аргоном.

[0084] Гомогенную смесь использовали снова для печати алмазной решетчатой структуры 150 × 100 × 30 мм с размером ячейки около 30 мм и толщиной стенки около 7 мм (как показано на фиг. 16) с помощью того же оборудования, используемого для примера 1.

[0085] Ключевыми параметрами процесса печати были следующие:

- каждый печатный слой имел толщину 100 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом составляло 100%; и

- плотность упаковки порошка составляла около 50%.

[0086] После завершения всю печатную коробку отверждали в печи при 200°С в течение 2 часов на см высоты детали. После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой алмазной решетчатой структуры.

[0087] Зеленую алмазную решетчатую структуру помещали в печь и нагревали до около 1150°С в течение около 3 часов в атмосфере аргона (99,5%) для обеспечения выгорания большей части связующего вещества.

[0088] Эта алмазная решетчатая структура была получена с плотностью упаковки порошка 50% и содержит в общей сложности около 73 об.% пустого пространства, доступного для пропитывания ферросплавом (около 45 об.% из-за пустот в алмазной решетчатой структуре (элементарная ячейка) и дополнительные 28 об.% микрометрических пор внутри ячеистых стенок), остальные 27 об.% в клеточных стенках представляют собой карбонитрид титана + металлический титан. Затем в форму заливают горячее жидкое высокохромистое белое железо.

[0089] Таким образом, горячее жидкое высокохромистое белое железо заполняет около 45 об.% алмазной решетчатой структуры, а затем 28 об.% микрометрической пористости между частицами. При взаимодействии с углеродом из чугуна оставшиеся частицы титана преобразуются в частицы карбида титана. После заливки 55 об.% армированного объема содержит высокую концентрацию около 50 об.% карбида титана и карбонитрида титана. Таким образом, общее объемное содержание частиц карбонитрида титана и карбида титана в армированной части изнашиваемой детали составляет около 28 об.%.

[0090] Изнашиваемые детали наковальни, используемые в ударном элементе с вертикальным валом, были изготовлены с использованием армирующих решетчатых конструкций TPMS, полученных в соответствии с примерами 1, 2, 3 и 4 изобретения.

[0091] Их сравнивали с изнашиваемыми деталями, изготовленными из гранул в соответствии с US 8999518 B2, с общим объемным процентом частиц карбида титана около 28 об.% в армированном объеме.

[0092] Использовали следующие порошки сырья:

- титан H. C. STARCK, Amperit 155.066, менее 200 меш;

- графитовый углерод GK Kropfmuhl, UF4, >99,5%, менее 15 мкм;

- Fe, в виде стали HSS M2, менее 25 мкм.

Порошковая смесь 15% графитового углерода, 63% титана и 22% железа в виде стали М2 по массе перемешивают в течение 15 мин в смесителе Lindor в атмосфере аргона.

[0093] Гранулирование проводят с помощью гранулятора Sahut-Conreur: полосу изготавливают путем уплотнения порошка до 75% от теоретической плотности с давлением 200 МПа на валках. Затем полосу измельчают в гранулы. Гранулы просеивают таким образом, чтобы получить размер гранул в диапазоне от 1,4 до 4 мм.

[0094] Эта композиция и результаты удельной относительной плотности дают после реакции, в соответствии с таблицей 5 US 8999518 B2, объемное соотношение твердых частиц карбида титана, составляющее около 50 об.% в пропитанных гранулах.

ТАБЛИЦА 5

[0095] Гранулы смешивают с 6 масс.% органического фенольного адгезива и помещают в форму (например, в силикон) желаемой формы. После схватывания адгезива (полученного при 100°С в течение достаточного времени) сердцевина затвердевает и может быть извлечена из формы.

[0096] Сердцевина содержит 45 об.% пустот (миллиметровых промежутков) во взаимосвязанной 3D сети адгезивных гранул. Согласно таблице 6 US 8999518 B2 получается насыпная плотность порядка 1,8 г/см3 (45% пространства между гранулами плюс 25% пористости в гранулах).

ТАБЛИЦА 6

*Насыпная плотность (1,5) = теоретическая плотность (4,25) × 0,65 (заполнение) × 0,55.

[0097] Сердечник расположен в песчаной форме в области изнашиваемой детали, подлежащей армированию (иерархическая изнашиваемая деталь, как показано на фиг. 13), которая, таким образом, содержит 55% по объему пористых гранул. После реакции в армированной части получают 55% по объему областей с высокой концентрацией около 50% глобулярного карбида титана в соответствии с таблицей 4 US 8999518 B2, то есть около 28% по объему от всего карбида титана в армированной макромикроструктуре изнашиваемой детали.

ТАБЛИЦА 4

(% теоретической плотности, которая равна 4,25 г/см3)

Сравнение характеристик с наковальнями предшествующего уровня техники

[0098] Отбойное кольцо ударной дробилки с вертикальным валом, в которой проводились эти испытания, проиллюстрировано на фиг. 9.

[0099] В этой машине (MAG'Impact 2700) заявитель разместил наковальню, содержащую армирование в соответствии с настоящим изобретением, окруженное с обеих сторон армированной наковальней в соответствии с современным армированием с гранулами, изготовленными в соответствии с US 8999518 B2, для оценки характеристик износа в идентичных условиях. Материал, подлежащий дроблению, с высокой скоростью выдается на рабочую поверхность наковальни (неизношенная отдельная наковальня представлена на фиг. 10). Во время дробления изнашивается рабочая поверхность (изношенная отдельная наковальня представлена на фиг. 11).

[0100] Для каждой наковальни измеряют потерю веса после использования.

% потери веса = ((конечный вес - начальный вес) / начальный вес) × 100

Индекс эффективности определяется, как показано ниже, при этом потеря массы эталона является средней потерей веса деталей, изготовленных в соответствии с US 8999518 B2, наковальни с каждой стороны тестовой наковальни.

PI = % потери веса эталона / % потери веса тестовой наковальни.

Индекс эффективности выше 1 означает, что тестовая наковальня (изобретение) менее изношена, чем эталонная, ниже 1 означает, что тестовая наковальня более изношена, чем эталонная.

Ключевые параметры 4 примеров представлены в таблице A.

Не будучи связанными какой-либо теорией, считается, что:

- лучшая производительность примера 2 может быть объяснена очень отличающейся конструкцией гироидной структуры TPMS по сравнению с эталоном предшествующего уровня техники;

- лучшая производительность примера 1 по сравнению с примером 2 может быть объяснена сниженной степенью износа, вероятно, из-за меньших элементарных ячеек и конфигурации сетки;

- лучшая производительность примера 3 по сравнению с примером 2 может быть объяснена только разницей TPMS;

- лучшая производительность примера 4 по сравнению с примером 3 может быть объяснена лучшей износостойкостью карбонитрида титана по сравнению с карбидом титана.

Таблица A

Фиг. 14

Фиг.15

Фиг. 16

Фиг. 16

Ti: 7

Ti: 7

Ti: 7

90

Ti: 10

C: 15

Fe: 22

Зубец

[0101] Зубцы зацепления с грунтом, используемые в канатных экскаваторах и ковше бульдозера, были отлиты в песчаной форме с армированной частью, содержащей керамическую решетчатую структуру TPMS согласно изобретению (фиг .8). Их сравнивали с изнашиваемыми деталями, изготовленными с армированием, выполненным с гранулами, заключенными в металлический контейнер, в форме усеченной прямоугольной пирамиды с центральной цилиндрической перфорацией, выполненной в соответствии с WO 2019/211268 A1 (фиг.7), обеспечивающей общий объемный процент карбида титана около 27 об.% в армированной области.

[0102] Механические свойства являются ключевыми параметрами при применении в зубцах зацепления с грунтом. Решетчатая структура на основе TPMS согласно настоящему изобретению была разработана в соответствии со следующими правилами:

- Отношение об.% решетчатой структуры TPMS к величине литого металла в армированной детали зубца постепенно снижают по направлению к поверхности детали с использованием переменной толщины ячеистой стенки или переменного размера элементарной ячейки. В отличие от решения предшествующего уровня техники WO 2019/211268 A1, армирование которого должно быть расположено предпочтительно по меньшей мере на 2-6 мм ниже поверхности, настоящее изобретение, благодаря контролируемому и переменному количеству армирования, позволяет располагать арматурный сердечник непосредственно на поверхности изнашиваемой детали без создания критических напряжений или трещин. Такая возможность позволяет увеличить армированный объем и, используя то же количество материала, уменьшить общее объемное соотношение твердых частиц в армированной области и, таким образом, еще больше снизить механические напряжения из-за рассогласования термического расширения между армирующим материалом и литым металлом.

- Толщина ячеистой стенки постепенно увеличивается от поверхности к внутренней сердцевине зуба, в то время как размер элементарной ячейки остается по существу постоянным или просто увеличивается по направлению к поверхности изнашиваемой детали.

- Для обеспечения механических свойств зуба выше определенной глубины под внешней поверхностью соотношение армирования к металлу также снижают к центру зуба.

- Между ними соотношение армирования к металлу поддерживается на более высоком уровне, чтобы максимизировать износостойкость.

[0103] Этот тип конструкции может быть легко изготовлен с помощью аддитивного производства, что позволяет также армировать исходную поверхность зубца, не создавая критических напряжений, и повысить износостойкость массе при сохранении сердечника с высоким механическим сопротивлением. Таким образом, концентрацией керамики можно управлять с помощью переменного размера элементарной ячейки и/или переменной толщины ячеистой стенки.

[0104] Для гироидных решетчатых структур с тонкими ячеистыми стенками, выдерживающими турбулентное заливание жидкого металла, может потребоваться более высокая прочность, чем прочность только частично спеченных сердцевин. Плотные керамические решетчатые структуры TPMS получаются за счет полного уплотнения при спекании (с помощью или без помощи дополнительного этапа горячего изостатического прессования) или пост-пропитывания.

Пример 5

Высушенный распылением гранулированный порошок со средним размером частиц D50, составляющим 25 мкм, композиции 88 масс.% карбида вольфрама и 12 масс.% кобальта использовали для печати гироидной решетчатой структуры, как показано на фиг. 18 с комплементарным объемом, с постоянным размером элементарной ячейки 25 мм (после спекания) и переменной толщиной ячеистой стенки от 2 до 6 мм (после спекания) на струйном принтере Innovent 3D Binder от EXone с тем же связующим веществом, что и в предыдущих примерах.

[0105] Ключевыми параметрами процесса печати были следующие:

- каждый печатный слой имел толщину 100 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом составляло 60%; и

- упаковка порошка составляла около 45%.

[0106] После завершения всю печатную коробку отверждали в печи при 200°С в течение около 1 часа/см толщины изделия.

[0107] После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой гироидной решетчатой структуры.

[0108] Зеленую гироидную структуру помещали в печь и нагревали до 1485°С в течение 45 минут в вакууме с атмосферой аргона 5 мбар, чтобы обеспечить выгорание большей части связующего вещества и частичное спекание до тех пор, пока вся микропористость ячеистой стенки не будет закрыта. Затем ее подвергали дальнейшему изостатическому горячему прессованию при 1485°С в течение 10 минут при давлении аргона 1,8 МПа для достижения относительной плотности 99%.

[0109] Эта спеченная гироидная решетчатая структура, представленная комплементарным объемом на фиг. 18b, 18c и 18d в виде поперечных сечений, содержит в общей сложности около 74 об.% пустот, и ее материал плотный (существенной микропористости в ячеистых стенках больше нет). Она расположена в песчаной форме в части изнашиваемой детали, подлежащей армированию (как показано на фиг. 8).

[0110] Затем в форму заливают горячую жидкую углеродистую сталь при 1630°С. Таким образом, горячая жидкая углеродистая сталь заполняет 74 об.% пустот гироидной решетчатой структуры. После заливки около 97% (100% усеченной пирамиды минус 3% центрального цилиндрического отверстия) армированной части содержит около 26 об.% высокой концентрации около 80 об.% карбида вольфрама. Таким образом, общее объемное содержание карбида вольфрама в армированной макро-микроструктуре изнашиваемой детали составляет около 21 об.%.

Пример 6

Порошковую смесь, состоящую из 75% по массе порошка карбида титана, 19,5% по массе порошка железа, 4% по массе порошка марганца, 1% по массе порошка никеля и 0,5% по массе порошка молибдена со средним размером частиц 5 мкм использовали для печати гироидной решетчатой структуры с постоянным размером ячейки 25 мм (после спекания) и переменной толщиной от 2 до 6 мм (после спекания), аналогично примеру 5, со следующими параметрами:

[0111] Ключевыми параметрами процесса печати были следующие:

- каждый печатный слой имел толщину 50 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом составляло 100%; и

- упаковка порошка составляла около 45%.

[0112] После завершения всю печатную коробку отверждали в печи при 200°С в течение 2 часов на см высоты детали. После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой гироидной решетчатой структуры.

[0113] Зеленую гироидную структуру помещали в печь и нагревали до 1430°С в течение 3 часов под вакуумом с атмосферой аргона 4 мбар, чтобы обеспечить выгорание большей части связующего вещества и частичное спекание до тех пор, пока вся микропористость ячеистой стенки не будет закрыта. Затем ее подвергали дальнейшему изостатическому горячему прессованию при 1430°С в течение 10 минут при давлении аргона 1,8 МПа для достижения относительной плотности 99%.

[0114] Эта спеченная гироидная решетчатая структура, представленная комплементарным объемом на фиг. 18b, 18c и 18d в виде поперечных сечений, содержит в общей сложности около 74 об.% пустот из-за гироидной решетки. Она расположена в песчаной форме в области изнашиваемых деталей, подлежащих армированию (как показано на фиг. 8). Затем в форму заливают горячую жидкую углеродистую сталь.

[0115] Таким образом, горячая, жидкая углеродистая сталь заполняет 74 об.% гироидных решетчатых пустот. После заливки около 97% (100% усеченной пирамиды минус 3% центрального цилиндрического отверстия) армированной части содержит около 26 об.% высокой концентрации около 82 об.% карбида титана. Таким образом, общее объемное содержание карбида титана в армированной части изнашиваемой детали составляет около 21 об.%.

Пример 7

Порошкообразный карбид титана со средним размером частиц D50 11 мкм использовали для печати гироидной решетчатой структуры с постоянным размером ячейки 20 мм и переменной толщиной ячеистой стенки от 2 до 7 мм, как показано на фиг. 19 с комплементарным объемом, со следующими параметрами.

[0116] Ключевыми параметрами процесса печати были следующие:

- каждый печатный слой имел толщину 100 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом составляло 100%; и

- упаковка порошка составляла около 50%.

[0117] После завершения всю печатную коробку отверждали в печи при 200°С в течение 2 часов на см высоты детали. После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой гироидной решетчатой структуры.

[0118] Зеленая гироидная решетчатая структура была помещена в печь в тигле, содержащем достаточно порошка стали 4140 (состава Cr: 1,11 масс.%, Mn: 1,04 масс.%, C: 0,4 масс.%, Si: 0,24 масс.%, Mo: 0,23 масс.%, Fe: баланс) для заполнения 50% объемной микропористости решетчатой структуры, а затем нагрета до 1450°С в течение 10 минут под вакуумом 0,001 мбар, чтобы обеспечить полное пропитывание пористой формы капиллярностью до достижения относительной плотности 98%.

[0119] Эта гироидная решетчатая структура, различные поперечные сечения которой представлены комплементарным объемом на фиг. 19b, 19c и 19d, содержит в общей сложности около 56 об.% пустот из-за гироидной решетки. Она расположена в песчаной форме в области изнашиваемых деталей, подлежащих армированию (как показано на фиг. 8). Затем в форму заливают горячую жидкую углеродистую сталь.

[0120] Таким образом, горячая жидкая углеродистая сталь заполняет 56 об.% гироидных решетчатых пустот. После заливки около 97% (100% усеченной пирамиды минус 3% центрального цилиндрического отверстия) армированной части содержит около 44 об.% высокой концентрации около 50 об.% карбида титана. Таким образом, общее объемное содержание карбида титана в армированной части изнашиваемой детали составляет около 21 об.%.

Пример 8

Смесь 86 масс.% порошка карбида титана со средним размером частиц D50 11 мкм смешивали в течение 15 минут с 14 масс.% порошка титана со средним размером частиц 40 мкм в смесителе, инертном аргоном.

[0121] Гомогенную смесь использовали для печати гироидной решетчатой структуры с постоянным размером ячейки 20 мм и переменной толщиной ячеистой стенки от 2 до 7 мм на струйном принтере X1 25 Pro 3D Binder от компании EXone. Для печати детали (BA005 EXone) использовали водное связующее вещество на основе смеси диэтиленгликоля в виде дисперсии в водном растворе 2-бутоксиэтанола.

[0122] Ключевыми параметрами процесса АП были следующие:

- каждый печатный слой имел толщину около 100 мкм;

- скорость печати составляла 90 секунд на слой;

- насыщение связующим веществом порошковых пор составляло 90%; и

- плотность упаковки порошка составляла около 49%.

[0123] После завершения всю печатную коробку отверждали в печи при примерно 200°С в течение 2 часов на см высоты детали, время пребывания зависело от количества решетчатых структур, поскольку за один раз может быть изготовлено множество изделий. После охлаждения печатную коробку обеспыливали пылесосом и чистили щеткой для получения зеленой гироидной решетчатой структуры.

[0124] Полученную зеленую решетчатую структуру на основе гироида помещали в печь и нагревали до около 1150°С в течение 2 часов в атмосфере аргона, чтобы обеспечить выгорание большей части связующего вещества.

[0125] Эта гироидная решетчатая структура была получена с плотностью упаковки порошка 49% и содержит в общей сложности около 78 об.% пустого пространства, доступного для пропитывания ферросплавом (около 56 об.% из-за пустот в гироидной решетчатой структуре (элементарная ячейка) и дополнительные 22 об.% микрометрических пор внутри ячеистых стенок), остальные 22 об.% в ячеистых стенках представляют собой карбид титана + металлический титан.

[0126] Полученную гироидную решетчатую структуру затем помещают в песчаную форму в области изнашиваемой детали, подлежащей армированию. Затем в форму заливают горячую жидкую углеродистую сталь. Горячая жидкая углеродистая сталь заполняет 56 об.% пустот гироидной решетки и пропитывает 22 об.% микрометрической пористости между частицами ячеистых стенок.

[0127] Различные поперечные сечения гироидной решетчатой структуры представлены комплементарным объемом на фиг. 19b, 19c и 19d.

[0128] После заливки около 97% (100% усеченной пирамиды минус 3% центрального цилиндрического отверстия) армированной части содержит около 44 об.% высокой концентрации около 49 об.% карбида титана (плотность упаковки порошка). Таким образом, общее объемное содержание карбида титана в армированной части изнашиваемой детали составляет около 21 об.%.

[0129] Изнашиваемые детали зубцов были изготовлены в соответствии с примером 5, 6, 7 и 8 изобретения, как показано на фиг. 8. Изнашиваемые детали зубцов согласно изобретению сравниваются с изнашиваемыми деталями зубцов, полученными в соответствии с WO 2019/211268 A1, с общим объемным процентом частиц карбида титана около 27 об.% в армированном объеме.

[0130] Использовали следующий порошок сырья:

- титан H. C. STARCK, Amperit 155.066, менее 200 меш;

- графитовый углерод GK Kropfmuhl, UF4, >99,5%, менее 15 мкм;

- Fe, в виде стали HSS M2, менее 25 мкм.

Порошковая смесь 15% графитового углерода, 63% титана и 22% железа в виде стали М2 по массе перемешивают в течение 15 мин в смесителе Lindor в атмосфере аргона.

[0131] Гранулирование проводят с помощью гранулятора Sahut-Conreur: изготавливают полоску путем уплотнения порошка до 75% от теоретической плотности с давлением 200 МПа на валках. Затем полосу измельчают в гранулы. Гранулы просеивают таким образом, чтобы получить размер гранул в диапазоне от 1,4 до 4 мм.

[0132] Эта композиция и результаты удельной относительной плотности дают после реакции, в соответствии с таблицей 2 WO 2019/211268 A1, объемное соотношение твердых частиц карбида титана около 50 об.% в пропитанных гранулах.

Таблица 2

Взаимосвязь между уровнем уплотнения, теоретической плотностью и процентным содержанием TiC, полученным после реакции в грануле, с учетом наличия железа:

[0133] Гранулы помещают в перфорированный металлический контейнер. Объем, занимаемый гранулами, имеет форму усеченной прямоугольной пирамиды (большое основание цилиндра: 150 × 90 мм, малое основание: 50 × 25 мм, высота: 190 мм) с перфорационным центральным цилиндрическим отверстием диаметром 15 мм.

[0134] Укладка гранул содержит 45 об.% пустот (миллиметровых промежутков) в взаимосвязанной 3D сети гранул. Согласно таблице 3 W02019/211268 A1 получена насыпная плотность порядка 1,8 г/см3 (45% пространства между гранулами плюс 25% пористости в гранулах).

Таблица 3

Насыпная плотность стопки гранул (Ti + C + Fe)

(*) Насыпная плотность (1,5) = теоретическая плотность (4,25) × 0,65 (заполнение) × 0,55 (уплотнение).

[0135] Перфорированный металлический контейнер, содержащий 55% по объему пористых гранул, расположен в песчаной форме на расстоянии 5 мм от любой из поверхностей наконечника зубчатой части в области изнашиваемой детали, подлежащей армированию (иерархическая изнашиваемая деталь, как показано на фиг. 7). После реакции получают 97% (100% усеченной пирамиды за вычетом 3% центрального цилиндрического отверстия) армированной части, содержащей 55% по объему областей с высокой концентрацией около 50% глобулярного карбида титана, т.е. около 27% по объему глобального карбида титана в армированной макромикроструктуре изнашиваемой детали.

[0136] Изобретатель разместил несколько зубцов, содержащих гироидную вставку (как представлено на фиг. 8) в соответствии с настоящим изобретением рядом с несколькими зубцами в соответствии с документом предшествующего уровня техники WO 2019/211268 A1 (как показано на фиг. 7) в ковше канатной лопаты, в котором проводились данные испытания для оценки износа в тех же условиях.

[0137] Зубцы ковша выкапывают материал в яме и, таким образом, подвергаются износу. Новый зубец представлен на фиг. 5. Изношенный зубец представлен на фиг. 6.

В каждом примере потеря веса измеряется путем взвешивания каждого зубца до и после использования.

% потери веса = ((конечный вес — начальный вес) / начальный вес) × 100

Индекс эффективности определяется, как показано ниже, при этом потеря массы эталона является средней потерей веса зубца US 8999518 B2.

PI = средний % потери веса эталонов / средний % потери веса тестовых зубцов

Показатель эффективности выше 1 означает, что тестовый зубец менее изношен, чем эталонный, ниже 1 означает, что тестовый зубец более изношен, чем эталонный.

Индекс эффективности приведенных выше примеров представлен в таблице B. В этом случае из-за тяжелых условий громоздкий армирующий материал предшествующего уровня техники повреждается сколами, в то время как конструкция TPMS обеспечивает значительно лучшую износостойкость без разрушения.

[0138] Не будучи связанными какой-либо теорией, считается, что:

- лучшая производительность примера 8 по сравнению с предшествующим уровнем техники может быть объяснена сильно отличающейся конструкцией гироидной структуры TPMS и армирования, начиная с поверхности зубца, без его повреждения.

- лучшая производительность примера 7 по сравнению с примером 8 может быть объяснена лучшими свойствами карбида титана, ранее пропитанного железом до литья по сравнению с менее контролируемой на месте пропитанной пористой формой карбида титана.

- лучшая производительность примера 6 по сравнению с примером 7 может быть объяснена еще лучшими свойствами карбида титана - металлический композит из-за этапа плотного горячего изостатического прессования.

- лучшая производительность примера 5 по сравнению с примером 6 может быть объяснена хорошо известным преобладающим износом карбида вольфрама – композита кобальта по сравнению с менее плотным и гораздо более дешевым композитом на основе карбида титана.

Таблица В

68 A1

Co: 12

Fe: 19,5

Mn: 4,0

Ni: 1,0

Mo: 0,5

4140 сталь:

61

Ti: 14

C: 15

Fe: 22

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ИЗНАШИВАЕМЫЙ КОМПОНЕНТ | 2021 |

|

RU2779482C2 |

| КОМПОЗИТНАЯ ИЗНАШИВАЕМАЯ ДЕТАЛЬ | 2021 |

|

RU2781511C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛУЧЕННЫХ IN SITU СПЛАВОВ, АРМИРОВАННЫХ КАРБИДОМ ВОЛЬФРАМА, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2798861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| ИЗНАШИВАЕМЫЙ ЭЛЕМЕНТ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ | 2010 |

|

RU2610934C9 |

| КОМПОЗИЦИОННЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2434962C1 |

| КОМПОЗИТНЫЕ ЛИСТЫ НА ОСНОВЕ ТЕРМОПЛАСТА, ВКЛЮЧАЮЩИЕ НАТУРАЛЬНЫЕ ВОЛОКНА | 2005 |

|

RU2386734C2 |

| СПОСОБ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПЛАВЛЕНИЕМ ИЛИ СПЕКАНИЕМ ЧАСТИЦ ПОРОШКА С ПОМОЩЬЮ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПУЧКА С ПОРОШКАМИ, АДАПТИРОВАННЫМИ К ЦЕЛЕВОЙ ПАРЕ ПРОЦЕСС/МАТЕРИАЛ | 2014 |

|

RU2682188C2 |

| Способ изготовления самонесущего керамического композита | 1988 |

|

SU1838279A3 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

Настоящее изобретение относится к иерархическому композитному изнашиваемому компоненту, содержащему армированную часть. Указанная армированная часть содержит армирование керамической решетчатой структуры с трижды периодической минимальной поверхностью, причем указанная структура содержит множество элементарных ячеек, указанные элементарные ячейки содержат пустоты и микропористые керамические ячеистые стенки, микропоры ячеистых стенок содержат спеченный металл или литой металл, керамическая решетчатая структура встроена в би-непрерывную структуру с литой металлической матрицей. Изобретение обеспечивает создание иерархического композитного изнашиваемого компонента, полученного технологией литья, содержащего трехмерную армирующую сеть на основе решетчатой структуры с трижды периодической минимальной поверхностью (TPMS), предпочтительно аддитивно изготовленной путем 3D-печати керамики или порошков керамических металлов. 3 н. и 13 з.п. ф-лы, 21 ил., 7 табл.

1. Иерархический композитный изнашиваемый компонент, содержащий армированную часть, причем указанная армированная часть содержит армирование керамической решетчатой структуры с трижды периодической минимальной поверхностью, причем указанная структура содержит множество элементарных ячеек, трижды периодическая минимальная поверхность имеет непрерывную кривизну в любых точках структуры как внутри элементарной ячейки, так и на стыках между двумя элементарными ячейками, указанные элементарные ячейки содержат пустоты и микропористые керамические ячеистые стенки, микропоры ячеистых стенок содержат спеченный металл или литой металл, керамическая решетчатая структура встроена в би-непрерывную структуру с литой металлической матрицей.

2. Иерархический композитный изнашиваемый компонент по п.1, в котором решетчатая структура с трижды периодической минимальной поверхностью выбрана из группы, состоящей из гироида, лидиноида, неовиуса, P-поверхности, алмаза (D-поверхности) и I-WP или их комбинаций и производных.

3. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором размер элементарных ячеек составляет от 10 до 60 мм, предпочтительно от 15 до 50 мм, толщина ячеистых стенок составляет от 1 до 15 мм, предпочтительно от 2 до 10 мм.

4. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором концентрация керамического материала в армированной части регулируется изменением толщины ячеистой стенки и/или размера элементарной ячейки по сечению армированной части.

5. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором керамический материал выбран из группы, состоящей из карбидов металлов, боридов и нитридов или их комбинаций.

6. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором керамический материал выбран из группы, состоящей из карбидов титана, карбонитритов титана, карбидов хрома титана, боридов титана и карбидов вольфрама.

7. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором литая металлическая матрица представляет собой ферросплавную матрицу, содержащую сталь или чугун.

8. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором спеченный металл, присутствующий в микропорах ячеистых стенок, выбран из группы, состоящей из титана, вольфрама, хрома, стали и чугуна или их комбинаций.

9. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором концентрация керамического материала в решетчатой структуре составляет от 30 до 90 об.%, предпочтительно от 40 до 80 об.%.

10. Иерархический композитный изнашиваемый компонент по любому из предшествующих пунктов, в котором концентрация керамического материала в армированной части составляет от 5 до 50 об.%, предпочтительно от 10 до 40 об.%.

11. Способ изготовления иерархического композитного изнашиваемого компонента по пп.1-10, содержащий следующие этапы:

- аддитивное изготовление керамической решетчатой структуры с геометрией трижды периодической минимальной поверхности с помощью порошковой смеси, содержащей керамические частицы;

- по меньшей мере частичное спекание керамической решетчатой структуры;

- позиционирование керамической решетчатой структуры в форме;

- литье ферросплава для получения армированного иерархического композитного изнашиваемого компонента по п.1.

12. Способ по п.11, в котором этап по меньшей мере частичного спекания армирующей керамической решетчатой структуры содержит почти полную пропитку микропористости ячеистых стенок указанной структуры металлом, выбранным из группы, состоящей из титана, вольфрама, хрома, стали и чугуна или их комбинаций, перед позиционированием в форме и финальным литьем.

13. Способ по п.11 или 12, в котором за этапом по меньшей мере частичного спекания следует этап горячего изостатического прессования или пост-пропитывания.

14. Способ по любому из пп.11-13, в котором этап аддитивного изготовления армирующей керамической решетчатой структуры на основе геометрии трижды периодической минимальной поверхности представляет собой аддитивное изготовление с помощью технологии впрыска связующего вещества с последующим отверждением связующего вещества при температуре выше 150°C или лазерной технологии с плавким слоем.

15. Способ по любому из пп.11-14, в котором частицы керамического порошка имеют размер частиц D50 от 1 до 150 мкм, предпочтительно от 5 до 100 мкм, измеренный с помощью технологии лазерной дифракции.

16. Применение иерархического композитного изнашиваемого компонента по пп.1-10 в качестве ударной дробилки с пазовыми зубьями.

| CN 108396165 A, 14.08.2018 | |||

| US 2018185916 A1, 05.07.2018 | |||

| CN 110615672 A, 27.12.2019 | |||

| ИЗНАШИВАЕМЫЙ ЭЛЕМЕНТ С ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТЬЮ ДЛЯ ЗЕМЛЕРОЙНЫХ РАБОТ | 2010 |

|

RU2610934C9 |

| WO 2020014668 A2, 16.01.2020. | |||

Авторы

Даты

2025-05-20—Публикация

2021-11-25—Подача