Область техники

Настоящее изобретение относится, к области разделения минералов, в частности, касается процесса флотации для снижения массовой доли пустой породы в железосодержащем материале и повышения содержания доли железа.

Уровень техники

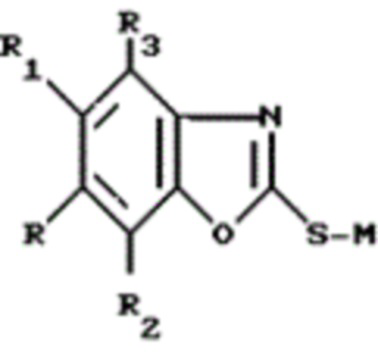

Известен способ селективной флотации сульфидных руд, включающий измельчение исходного материала, кондиционирование его с коллектором и пенообразователем, разделение кондиционированного материала на пенный и камерный продукты, отличающийся тем, что для отделения минералов, содержащих медь и/или серебро, и/или для отделения предварительно активированных цинковых сульфидных минералов от других сульфидов в качестве коллектора вводят эффективное количество одного или более коллекторов, имеющих формулу

где один из R и R1 алкильная группа с 1 9 углеродными атомами, а другой водород; R2 и R3 водород; М H, Na, K, Li, Cs или NH4 (RU 2102154 C1, опубл. 20.01.1998).

Проблемой известного аналога является то, что данным способом не представляется возможным удалить вредную примесь - кремний и добиться получения концентрата с большим содержанием массовой доли железа, приближенной к значениям массовых долей цветных металлов, получаемых в способе.

Наиболее близким аналогом является метод нормальной температурной обратной флотации железной руды без корректировки значения рН, который характеризуется тем, что в качестве собирателя используется додеканилоксипропиламин, в качестве ингибитора – пуллулан, а при естественном значении рН железорудной пульпы осуществляется обратная флотация железной руды при естественном значении рН железорудной пульпы, додецилоксипропиламин готовят в 0,2-5 % раствор ДОФА путем добавления воды, пуллулан добавляют с водой для приготовления раствора пуллулана с массовой концентрацией 0,2-2,5 % для использования, на тонну железной руды в качестве коллектора добавляют 100-500 г раствора ДОФА, раствор пуллулана добавляют в качестве ингибитора в количестве 100-1000 г на тонну железной руды. (CN 115228616 A, опубл. 25.10.2022).

Проблемой наиболее близкого аналога является то, что данным способом не представляется возможным удалить вредную примесь - серу и добиться получения концентрата с большим содержанием массовой доли железа, приближенной к значениям массовых долей цветных металлов, получаемых в способе.

Раскрытие сущности изобретения

Технической проблемой решаемой заявляемым изобретением, является устранение недостатков аналогов.

Задачей заявляемого изобретения является создание способа флотации железистых кварцитов, обеспечивающего повышение качества полученного концентра.

Технический результат заявляемого изобретения заключается в создание способа флотации железистых кварцитов, обеспечивающего повышение качества полученного концентрата за счет повышения массовой доли железа в полученном концентрате и сокращения в нем массовой доли серы и кремния.

Указанный технический результат в первом аспекте изобретения достигается тем, что способ флотации железистых кварцитов включает сульфидную флотацию и последующую силикатную флотацию, согласно изобретению силикатную флотацию проводят в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, а собиратель добавляют в количестве 50-200 г/т руды, при этом перед силикатной флотацией осуществляют стадийную сульфидную флотацию, на первую стадию которой добавляют 400…500 г/т руды собирателя, на последующих стадиях добавляют 50-130 г/т руды собирателя, при этом на первую или на первую и вторую стадии добавляют 5…20 г/т руды пенообразователя, причем в качестве собирателя при сульфидной флотации применяют алкилксантогенатный собиратель в качестве собирателя, а при силикатной флотации используют собиратель из смеси аминов, включающей не менее 85 % аминоацетата.

В одном из предпочтительных вариантов изобретения в качестве пенообразователя применяют 2-этилгексанол (Florrea 542G), метилизобутилкарбинол и другое.

В одном из предпочтительных вариантов изобретения при сульфидной флотации применяют модифицированный алкилксантогенатный собиратель Florrea 752, бутиловый ксантогенат калия и аналогичные.

В одном из предпочтительных вариантов изобретения в качестве собирателя из смеси аминов применяют Florrea 7775W.

В одном из предпочтительных вариантов изобретения на сульфидную флотацию подают пульпу, содержащую 25…40 мас. % железистых кварцитов и 60…75 мас. % воды.

В одном из предпочтительных вариантов изобретения перед сульфидной флотацией пульпу подвергают оттирке со скоростью вращения импеллера 800…1200 об/мин в течение не менее 2 мин.

В ещё одном аспекте изобретения осуществляют способ по первому аспекту настоящего изобретения, при этом согласно изобретению сульфидную флотацию и силикатную флотацию производят со скоростью вращения импеллера 800…1200 об/мин в течение 2,2…7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с.

В одном из предпочтительных вариантов изобретения применяют железистые кварциты размером фракции не более 80 мкм, предпочтительно не более 50 мкм.

В одном из предпочтительных вариантов изобретения в качестве железосодержащего материала применяют концентрат, полученный после магнитной сепарации.

В другом аспекте изобретения осуществляют способ флотации железистых кварцитов по первому или еще одному аспектам настоящего изобретения, при этом согласно изобретению хвосты от силикатной флотации в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0…11,0, подвергают флотации способом флотации со скоростью вращения импеллера 800…1200 об/мин в течение 2,2…7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с.

Осуществление изобретения

После обогащения железосодержащего материала, например, железистых кварцитов, методом магнитной сепарации получают железорудный концентрат данного состава:

Fe: 65-69 %

SiO2: 3-7 %

S: 0,2-0,6 %

В полученном после сепарации железосодержащем материале железо содержится в форме оксидов, соответственно оставшаяся массовая доля принадлежит кислороду, в частности с неизбежными примесями.

Так как данный железосодержащий материал предназначен для доменной плавки в составе окатышей и агломерата, к его качеству имеются повышенные требования. Снижение массовой доли пустой породы в железосодержащем материале и повышение содержания железа приводит к снижению расхода кокса и шлакообразующих добавок, что положительно влияет на технико-экономические показатели процесса.

Методом магнитной сепарации дополнительно обогатить данный железосодержащий материал, уже прошедший её, не представляется возможным, так как в минералах железа присутствует кварцит в виде вкраплений в частицах. В связи с этим, в процессе магнитной сепарации оставшаяся часть пустой породы неизбежно переходит в магнитный продукт.

Способ решения данной проблемы – использование технологии флотационного обогащения, основанной на разделении минералов за счет их различающейся способности смачиваться водой. Гидрофобные (плохо смачиваемые водой) частицы минералов избирательно закрепляются на границе раздела фаз, обычно газа и воды, и отделяются от гидрофильных (хорошо смачиваемых водой) частиц. При флотации пузырьки газа прилипают к плохо смачиваемым водой частицам и поднимают их к поверхности. Для регулировки процесса флотации используют различные реагенты – собиратели, пенообразователи, депрессоры.

Предлагается способ флотации железосодержащего материала по первому аспекту настоящего изобретения, включающий сульфидную флотацию и последующую силикатную флотацию. По меньшей мере на первой стадии сульфидной флотации добавляют 5…20 г/т руды пенообразователя и 400…500 г/т руды собирателя, на последующих стадиях добавляют 50…130 г/т руды собирателя. Предел на первой или первых стадиях сульфидной флотации собирателя менее 400 г/т руды приводит к тому, что минералы серы не в полной мере переходят в пенный продукт, предел пенообразователя менее 5г/т руды приводит к сниженному пенообразованию, при это образованная пена не позволяет захватить и удерживать все частицы серы, которые перешли в пенный продукт. Предел собирателя более 500 г/т руды и/или пенообразователя более 20 г/т руды приводит к большому пенообразованию, переходу в пену минерала железа, что приводит к его потери и нарушению процесса съема пены.

Пенообразователь добавляется только на первых стадия по той причине, что пенообразователь сохраняет свойства на последующих стадиях, обеспечивая стойкую пену в камере. Если на каждой стадии добавлять пенообразователь, это приведен к избыточному выходу пены, и к нарушению процесса флотации.

Большая доля собирателя добавляется на первой стадии собирателя, так как на первой стадии выводится большая часть сульфидов, а на последующих стадиях происходит дополнительное извлечение оставшегося сульфида железа, поэтому добавляют более меньшие дозировки.

Предел последующих стадиях сульфидной флотации собирателя менее 50 г/т руды приводит к тому, что данной дозировки не хватит, чтобы обеспечить вывод оставшихся сульфидов в пенный продукт, а предел собирателя более 130 г/т руды приводит к тому, что собиратель начнет выводить в пену частицы железа, что приведет к увеличению потерь железа.

В качестве собирателя при сульфидной флотации применяют модифицированный алкилксантогенатный собиратель. Это определяется способностью собирателя снижать показатель смачиваемости водой для минералов серы, и способствовать закреплению частицы к пузырьку воздуха и его выводу в пенный продукт.

Стадийность и последовательный подход к сульфидной флотации объясняется тем, что в одну стадию не удается удалить серу из железосодержащего материала, связано это с тем, что собиратель быстро растворяется в воде и частично не успевает сработать на все частицы, содержащие серу.

Далее в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0…11,0 проводят силикатную флотацию, во время которой добавляют 50…200 г/т руды собирателя из смеси аминов, включающей не менее 85 % аминоацетата. Применение собирателя в количестве менее 50 г/т руды, приводит к его не срабатыванию на минералы кремния, которые не перейдут в пенный продукт. Применение собирателя в количестве более 200 г/т руды, приводит к чрезмерной концентрации собирателя, изменению свойств минералов, в том числе и минералов железа, что приведет в его потерям в полученном концентрате и его увеличению в хвостах. Силикатная флотация может быть реализована в несколько стадий.

Силикатная флотация проводится в щелочной среде с водородным показателем рН в диапазоне 9,0…11,0. Если показатель рН будет ниже 9,0, то минералы железа будут более склонны к переходу в пенный продукт, что приведет к потерям ценного компонента, если показатель рН будет выше 11, то флотационный процесс будет нарушен, и оксид кремния будет значительно хуже переходить в пенный продукт.

При силикатной флотации применяют смесь аминов, содержащую не менее 85 % аминоацетата, так как именно это соединение способно активировать поверхность оксида кремния, и выводить его в пенный продукт.

После сначала сульфидной и затем силикатной флотации получается концентрат с низким содержанием вредных примесей (сера и диоксид кремния) и параллельно возросшей массовой долей железа.

В качестве пенообразователя применим, например, 2-этилгексанол, метилизобутилкарбинол и другое. При сульфидной флотации применяют модифицированный алкилксантогенатный собиратель, например, Florrea 752, бутиловый ксантогенат калия и аналогичные. В качестве собирателя из смеси аминов применим, например, Florrea 7775W.

На сульфидную флотацию подают пульпу, содержащую 25…40 мас. % железосодержащего материала и 60…75 мас. % воды. Такое соотношение является предпочтительным для пульпы. При необходимости перед сульфидной флотацией пульпу подвергают оттирке со скоростью вращения импеллера 800…1200 об/мин в течение не менее 2 мин для очистки поверхность частиц, разделения слипшихся частицы и достижения равномерности пульпы.

Способ флотации железосодержащего материала по ещё одному аспекту настоящего изобретения, проводимый по первому аспекту настоящего изобретения, отличающийся тем, что сульфидную флотацию и силикатную флотацию производят со скоростью вращения импеллера 800…1200 об/мин в течение 2,2…7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с.

При применении скорости вращения менее 800 об/мин не будет образования пены, а применение скорости вращения более 1200 об/мин начинает образовываться «воронка», нарушающая процесс флотации.

Предел времени вращения при флотации обусловлен оптимальностью между удалением вредных примесей (сера и диоксид кремния) и возрастанием массовой доли железа в концентрате. Предел менее 2,2 мин приводит к тому, что на сульфидной флотации малая доля серы, а на силикатной малая доля кремния будет выведена в хвосты. При превышении предела более 7,8 мин начинается захват пузырьками воздуха минералов железа, что ведет к снижению доли железа в получаемом концентрате, также увеличение времени флотации приведет к увеличению количества флотационных машин и/или их объёма.

Подача воздуха в процессе флотации необходима для пенообразования, при подаче воздуха менее 0,02 л/с происходит слабое пенообразование, недостаточное для заметного повышения доли железа в получаемом концентрате.

В качестве железосодержащего материала применяют, например, железорудный концентрат, полученный, например, после магнитной сепарации, в частности применяют кварциты. Предпочтительно применяют железосодержащий материал размером фракции не более 80 мкм, еще более предпочтительно не более 50 мкм.

В другом аспекте настоящего изобретения осуществляют способ флотации железосодержащего материала по первому или еще одному аспектам настоящего изобретения, при этом хвосты от силикатной флотации в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0…11,0, подвергают флотации со скоростью вращения импеллера 800…1200 об/мин в течение 2,2…7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с. Способ осуществляют без добавления дополнительных реагентов (собирателя, пенообразователя), так как они уже были введены на сульфидной и силикатной флотациях ранее. Пределы режимов обусловлены описанными выше причинами. На выходе получается второй концентрат с высокой долей железа. Флотация хвостов от первичной силикатной флотации может осуществляться в несколько стадий.

Примеры реализации

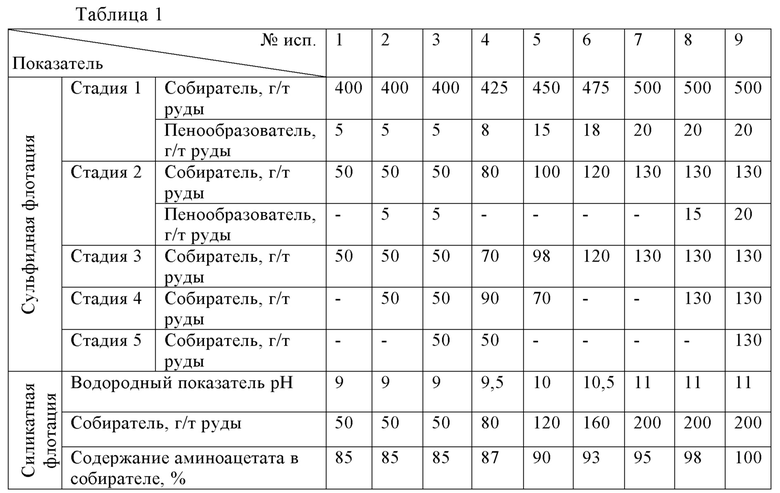

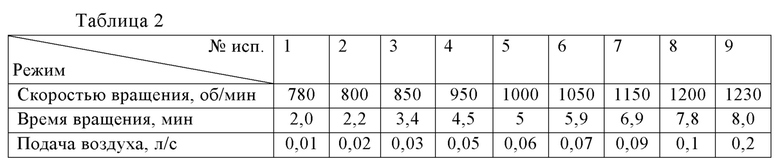

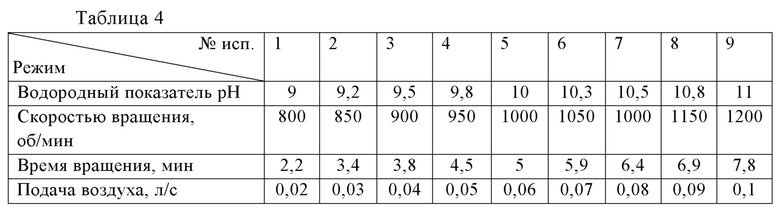

Примеры реализации способа флотации железосодержащего материала с добавлением реагентов по первому аспекту настоящего изобретения приведены в таблице 1. Режимы, применяемые для осуществления способа по ещё одному аспекту изобретения со значениями доли железа в исходном железосодержащем материале и полученном концентрате приведены в таблицах 2 и 3 соответственно. Режимы, применяемые для осуществления способа флотации для получения вторичного концентрата из хвостов от силикатной флотации со значениями доли железа в хвостах и полученном концентрате, приведены в таблицах 4 и 5 соответственно.

Таблица 3

Таблица 5

В испытаниях №№ 1-5 в качестве пенообразователя применяли 2-этилгексанол (Florrea 542G), а при сульфидной флотации применяли модифицированный алкилксантогенатный собиратель Florrea 752.

В испытаниях №№ 6-9 в качестве пенообразователя применяли метилизобутилкарбинол, а при сульфидной флотации применяли бутиловый ксантогенат калия.

Во всех испытаниях в качестве собирателя из смеси аминов применяли Florrea 7775W, а на сульфидную флотацию подавали пульпу, содержащую 25…40 мас. % железосодержащего материала размером фракции не более 80 мкм и 60…75 мас. % воды, при этом в испытаниях №№ 3-7 пульпу подвергали оттирке со скоростью вращения импеллера 800…1200 об/мин в течение не менее 2 мин.

В результате проведенного исследования установлено, что заявленный способ флотации по первому аспекту настоящего изобретения (Таблица 1) обеспечивает повышение качества полученного концентрата за счет повышения массовой доли железа в полученном концентрате и сокращения в нем массовой доли серы и кремния, что видно в результатах полученных в Таблице 3. При применении режимов по еще одному аспекту настоящего изобретения (Таблица 2) наблюдается ещё большее качество полученного концентрата по отношению применения только способа по первому аспекту настоящего изобретения, после которого без применения способа по еще одному аспекту настоящего изобретения на выходе обеспечивается получение концентрата повышенного качества, но с показателем чуть меньшим, нежели применение первого и еще одного аспекта настоящего изобретения совместно.

Применение способа флотации железосодержащего материала согласно другому аспекту настоящего изобретения, при котором осуществляют хвосты от силикатной флотации первого аспекта настоящего изобретения подвергают флотации в соответствии с параметрами, приведенными в Таблице 4, позволяет получить второй концентрат с высокой долей железа, значение которого ниже, чем в предыдущих полученных аспектах настоящего изобретения, но достаточно для дальнейшего применения в производстве.

При определении крайних параметров было установлено, что при флотации с минимальными показателями эффект от флотации присутствует, но наблюдается начало снижения качества полученного концентрата, и концентрата после дополнительной флотации хвостов по сравнению с флотацией с параметрами, находящимися между крайних значений: массовая доля железа в концентрате ниже на 1,59 %, в продукте после флотации хвостов ниже на 4,67 %, а в случае выхода за указанные крайние значения эффекта от флотации практически не наблюдается.

При проведении флотации на максимальных параметрах эффект от флотации присутствует, но также наблюдается начало снижения результатов обогащения. Массовая доля железа в концентрате ниже на 0,96 % (по сравнению с результатами флотации с параметрами, находящимися между крайних значений), и ниже на 1,73 % в продукте после перечистки хвостов флотации, а в случае выхода за указанные крайние значения эффекта от флотации практически не наблюдается.

Заявленными способами флотации железосодержащего материала по описанным аспектам изобретения достигается повышение качества полученного концентрата за счет повышения массовой доли железа в полученном концентрате и сокращения в нем массовой доли серы и кремния, согласно первому аспекту повышение железа в концентрате до значения 70,53 %, согласно еще одному аспекту повышение железа в концентрате до значения 71,49 %, согласно другому аспекту повышение железа в концентрате до значения 71,37 %, при этом увеличивается извлечение концентрата на 2,96 %.

Хотя выше были описаны несколько иллюстративных аспектов и вариантов осуществления настоящего изобретения, специалистам в данной области будут понятны их модификации, преобразования, дополнения и частичные комбинации. Таким образом, подразумевается, что следующая прилагаемая формула изобретения и изложенные далее пункты формулы будут интерпретироваться так, чтобы включать все такие модификации, преобразования, дополнения и частичные комбинации как находящиеся в пределах сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2015 |

|

RU2599123C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД И ПРОДУКТОВ | 2012 |

|

RU2494818C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ МЕДИ ИЗ ХАЛЬКОПИРИТ-КУБАНИТОВЫХ ПИРРОТИНСОДЕРЖАЩИХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2252822C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2365425C2 |

Предложенная группа изобретений относится к области разделения минералов, в частности касается процесса флотации для снижения массовой доли пустой породы в железосодержащем материале и повышения содержания доли железа. Способ флотации железистых кварцитов включает сульфидную флотацию и последующую силикатную флотацию. Силикатную флотацию проводят в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0. Собиратель добавляют в количестве 50-200 г/т руды. Перед силикатной флотацией осуществляют стадийную сульфидную флотацию, на первую стадию которой добавляют 400-500 г/т руды собирателя, на последующих стадиях добавляют 50-130 г/т руды собирателя. На первую или на первую и вторую стадии добавляют 5-20 г/т руды пенообразователя. В качестве собирателя при сульфидной флотации применяют алкилксантогенатный собиратель, а при силикатной флотации используют собиратель из смеси аминов, включающей не менее 85 % аминоацетата. Согласно одному из вариантов способа сульфидную и силикатную флотации производят со скоростью вращения импеллера 800…1200 об/мин в течение 2,2-7,8 мин и осуществляют подачу воздуха в объеме не менее чем 0,02 л/с. Согласно другому варианту осуществления способа хвосты от силикатной флотации подвергают флотации в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, со скоростью вращения импеллера 800-1200 об/мин в течение 2,2-7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с. Технический результат - повышение качества полученного концентрата за счет повышения массовой доли железа в полученном концентрате и сокращения в нем массовой доли серы и кремния. 3 н. и 6 з.п. ф-лы, 5 табл.

1. Способ флотации железистых кварцитов, включающий сульфидную флотацию и последующую силикатную флотацию, отличающийся тем, что силикатную флотацию проводят в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, а собиратель добавляют в количестве 50-200 г/т руды, при этом перед силикатной флотацией осуществляют стадийную сульфидную флотацию, на первую стадию которой добавляют 400-500 г/т руды собирателя, на последующих стадиях добавляют 50-130 г/т руды собирателя, при этом на первую или на первую и вторую стадии добавляют 5-20 г/т руды пенообразователя, причем в качестве собирателя при сульфидной флотации применяют алкилксантогенатный собиратель, а при силикатной флотации используют собиратель из смеси аминов, включающей не менее 85 % аминоацетата.

2. Способ по п. 1, отличающийся тем, что в качестве пенообразователя применяют 2-этилгексанол, метилизобутилкарбинол.

3. Способ по п. 1, отличающийся тем, что при сульфидной флотации применяют модифицированный алкилксантогенатный собиратель Florrea 752, бутиловый ксантогенат калия.

4. Способ по п. 1, отличающийся тем, что в качестве собирателя из смеси аминов применяют Florrea 7775W.

5. Способ по п. 1, отличающийся тем, что на сульфидную флотацию подают пульпу, содержащую 25-40 мас. % железистых кварцитов и 60-75 мас. % воды.

6. Способ по п. 5, отличающийся тем, что перед сульфидной флотацией пульпу подвергают оттирке со скоростью вращения импеллера 800-1200 об/мин в течение не менее 2 мин.

7. Способ флотации железистых кварцитов, включающий сульфидную флотацию и последующую силикатную флотацию, отличающийся тем, что силикатную флотацию проводят в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, а собиратель добавляют в количестве 50-200 г/т руды, при этом перед силикатной флотацией осуществляют стадийную сульфидную флотацию, на первую стадию которой добавляют 400-500 г/т руды собирателя, на последующих стадиях добавляют 50-130 г/т руды собирателя, при этом на первую или на первую и вторую стадии добавляют 5-20 г/т руды пенообразователя, причем в качестве собирателя при сульфидной флотации применяют алкилксантогенатный собиратель, а в качестве собирателя при силикатной флотации используют собиратель из смеси аминов, включающей не менее 85 % аминоацетата, при этом сульфидную и силикатную флотации производят со скоростью вращения импеллера 800…1200 об/мин в течение 2,2-7,8 мин и осуществляют подачу воздуха в объеме не менее чем 0,02 л/с.

8. Способ по п. 1 или 7, отличающийся тем, что применяют железистые кварциты размером фракции не более 80 мкм, предпочтительно не более 50 мкм.

9. Способ флотации железистых кварцитов, включающий сульфидную флотацию и последующую силикатную флотацию, отличающийся тем, что силикатную флотацию проводят в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, а собиратель добавляют в количестве 50-200 г/т руды, при этом перед силикатной флотацией осуществляют стадийную сульфидную флотацию, на первую стадию которой добавляют 400-500 г/т руды собирателя, на последующих стадиях добавляют 50-130 г/т руды собирателя, при этом на первую или на первую и вторую стадии добавляют 5-20 г/т руды пенообразователя, причем в качестве собирателя при сульфидной флотации применяют алкилксантогенатный собиратель, а в качестве собирателя при силикатной флотации используют собиратель из смеси аминов, включающей не менее 85% аминоацетата, при этом хвосты от силикатной флотации подвергают флотации в щелочной среде с водородным показателем рН, находящимся в диапазоне 9,0-11,0, со скоростью вращения импеллера 800-1200 об/мин в течение 2,2-7,8 мин, при этом осуществляют подачу воздуха в объеме не менее чем 0,02 л/с.

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2015 |

|

RU2599123C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОЙ ЖЕЛЕЗНОЙ РУДЫ | 2014 |

|

RU2621512C1 |

| CN 116078555 A, 09.05.2023 | |||

| EP 3021971 A1, 25.05.2016 | |||

| ОСТАПЕНКО П.Е | |||

| "Обогащение железных руд", Москва, Недра, 1977, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

Авторы

Даты

2024-07-22—Публикация

2023-12-28—Подача