Перекрестные ссылки на родственные заявки

По настоящей заявке на патент испрашивается приоритет в отношении заявки на патент Италии № 102019000019852, зарегистрированной 28/10/2019, описание которой включено в настоящий документ во всей полноте в качестве ссылки.

Область техники

Настоящее изобретение относится к способу обеспечения изменения формата в автоматическом устройстве для изготовления или упаковки курительных, гигиенических, пищевых или фармацевтических изделий и к соответствующему автоматическому устройству.

Настоящее изобретение предпочтительно применяется для упаковочной машины, производящей пачки сигарет, на которую в дальнейшем описании будет предложена прямая ссылка, при этом, без потери общей применимости.

Предшествующий уровень техники

В прошлом изготовление пачек сигарет одного формата было предусмотрено для линии обертывания сигарет, производство которых осуществлялось без каких-либо изменений в течение очень длительного времени. В последнее время была сделана попытка заменить указанную философию производства ʺсоответствующим времениʺ типом философии производства, который предусматривает частую смену формата пачек сигарет, которые должны изготавливаться на той же самой линии обертывания сигарет, чтобы в реальном времени приспосабливаться к требованиям рынка и, таким образом, не допускать накопления запасов и складирования. Соответственно, даже более распространено, чтобы для автоматической упаковочной машины для производства пачек сигарет осуществлялась частая смена формата для изменения формата пачек производимых сигарет.

Операция изменения формата в автоматической упаковочной машине для производства пачек сигарет в основном включает два типа работ: ʺмеханическаяʺ или ʺаппаратнаяʺ модификация, которая включает замену компонентов, несовместимых с новым форматом, и ʺлогическаяʺ или ʺпрограммнаяʺ модификация, которая включает замену компоновки старого формата на компоновку нового формата в блоке управления автоматической упаковочной машины.

Замена компонентов для производства старого формата компонентами для производства нового формата обычно требует участия высококвалифицированного технического персонала, чтобы не допустить ошибок, которые могут привести к получению дефектной продукции или даже к механической поломке.

Кроме того, упаковочная машина для производства пачек сигарет содержит большое число компонентов, подверженных неизбежному износу во время ее эксплуатации. В основном, все компоненты упаковочной машины периодически должны проходить техническое обслуживание, которое может включать, в зависимости от типа компонента и степени износа, простую чистку, ремонт, калибровку, частичную замену (только отдельные части) или полную замену.

Продолжительность эксплуатации компонента в часах используется в качестве основного критерия для определения необходимости и типа технического обслуживания компонента. Продолжительность эксплуатации в часах для упаковочной машины получают путем считывания счетчика числа часов упаковочной машины, который определяет общее число часов эксплуатации упаковочной машины, и отсчет при первоначальной установке компонента в упаковочной машине.

Указанная методология эффективна для компонентов, которые, когда они установлены в упаковочной машине, более не заменяются до конца их срока службы. Однако некоторое число компонентов упаковочной машины связано с форматом упаковываемых сигарет и/или с форматом изготавливаемых пачек и, следовательно, они циклически заменяются при смене формата. Для этих компонентов, связанных с форматом, точное определение фактического числа часов работы является сложным и трудоемким, поэтому сложно составить график их технического обслуживания.

В патентной заявке EP1225491A1 предлагается способ и устройство для смены компоновки автоматической машины, на основе которых пользователь выбирает нужную конечную компоновку посредством устройства выбора, и устройство отображения выводит на экран последовательный список всех или только требуемых для выполнения операций на машине, чтобы переоборудовать машину от текущей начальной компоновки до требуемой окончательной компоновки; список предусмотрен в соответствии с последовательностью выполнения операций, и для каждой операции отображается статус по меньшей мере одного соответствующего параметра срабатывания в исходной компоновке и статус того же параметра срабатывания в окончательной компоновке.

Сущность изобретения

Целью настоящего изобретения является способ обеспечения выполнения смены формата в автоматической машине для изготовления или упаковки курительных, гигиенических, пищевых или фармацевтических изделий и соответствующая автоматическая машина, причем способ обеспечения не имеет описанных выше недостатков и одновременно прост и дешев для выполнения.

По настоящему изобретению предлагается способ обеспечения выполнения смены формата в автоматической машине для изготовления или упаковки курительных, гигиенических, пищевых или фармацевтических изделий и соответствующая автоматическая машина, как заявлено в приложенной формуле изобретения.

В формуле изобретения указаны предпочтительные варианты осуществления настоящего изобретения, составляющие неотъемлемую часть настоящего описания.

Краткое описание чертежей

Настоящее изобретение описано далее со ссылкой на сопроводительные чертежи, на которых представлен не подразумевающий ограничения им пример варианта осуществления изобретения, и:

- на фиг. 1 показан вид спереди в перспективе и в закрытой компоновке пачки сигарет с двумя жесткими упаковками одна внутри другой;

- на фиг. 2 показан вид сзади в перспективе пачки сигарет по фиг. 1 в закрытой компоновке;

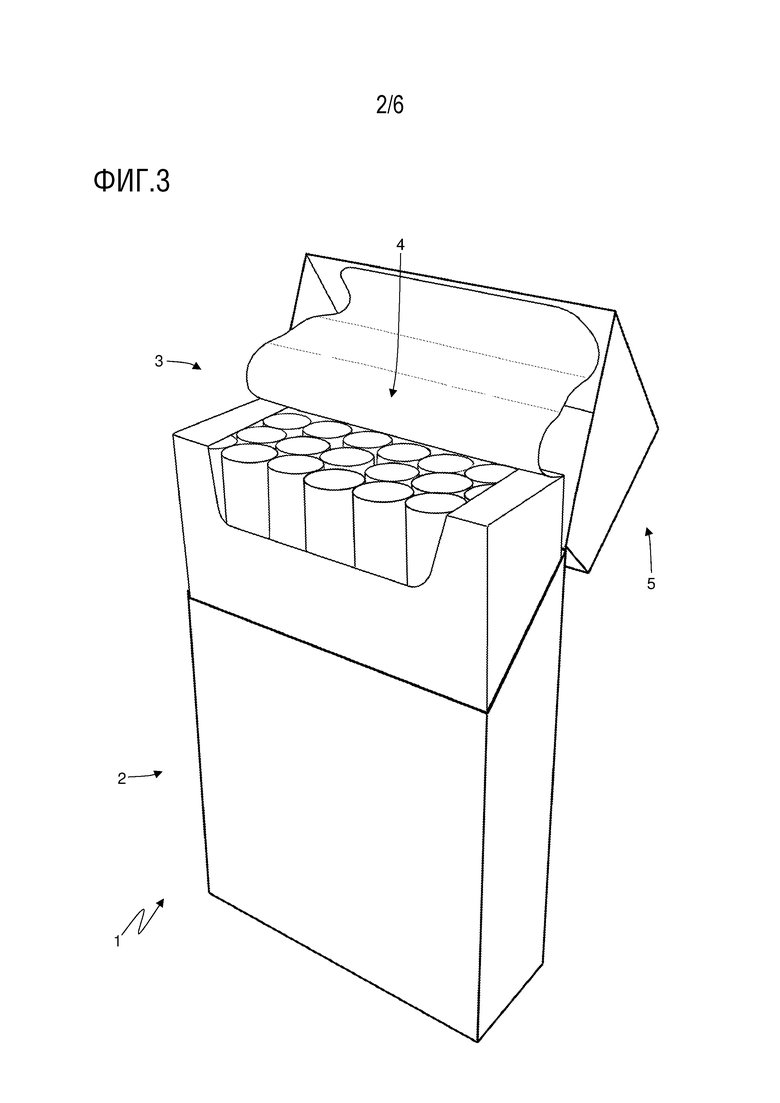

- на фиг. 3 показан вид спереди в перспективе пачки сигарет по фиг. 1 в открытой компоновке;

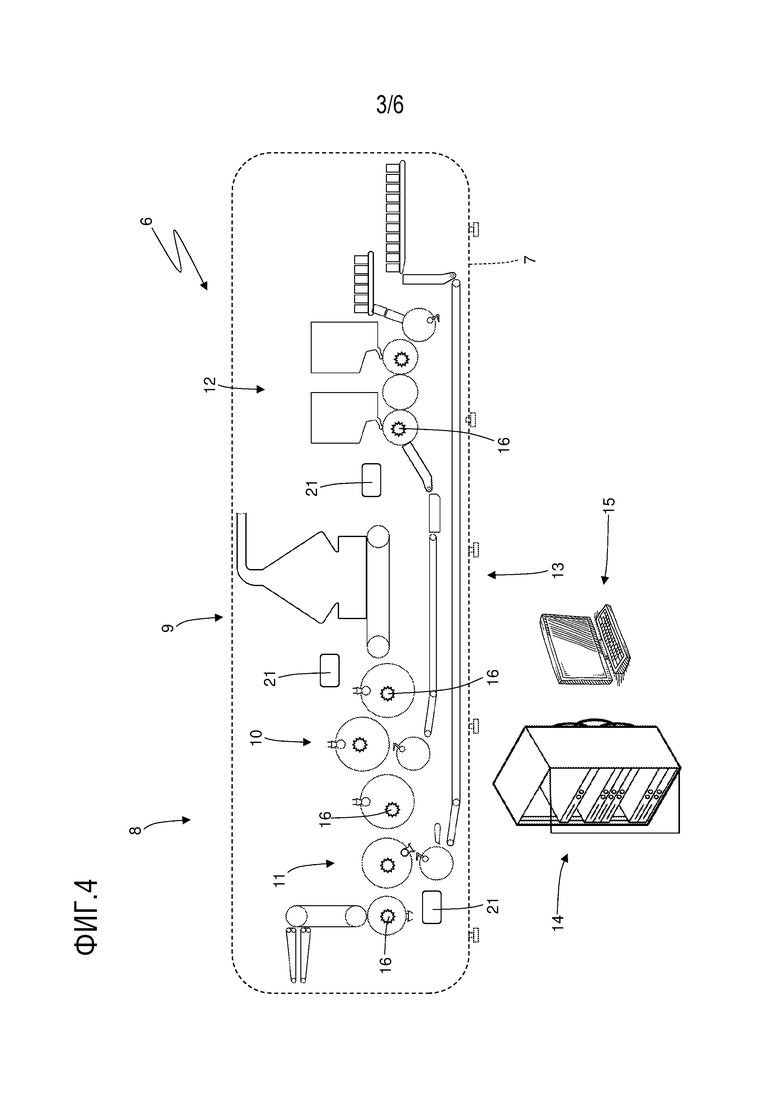

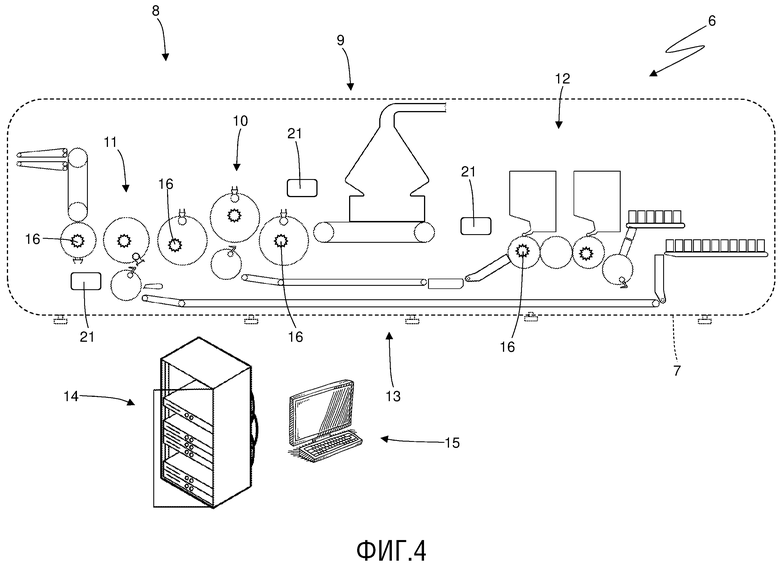

- на фиг. 4 схематично показан вид спереди упаковочной машины, которая производит пачку сигарет по фиг. 1 и изготовлена по настоящему изобретению;

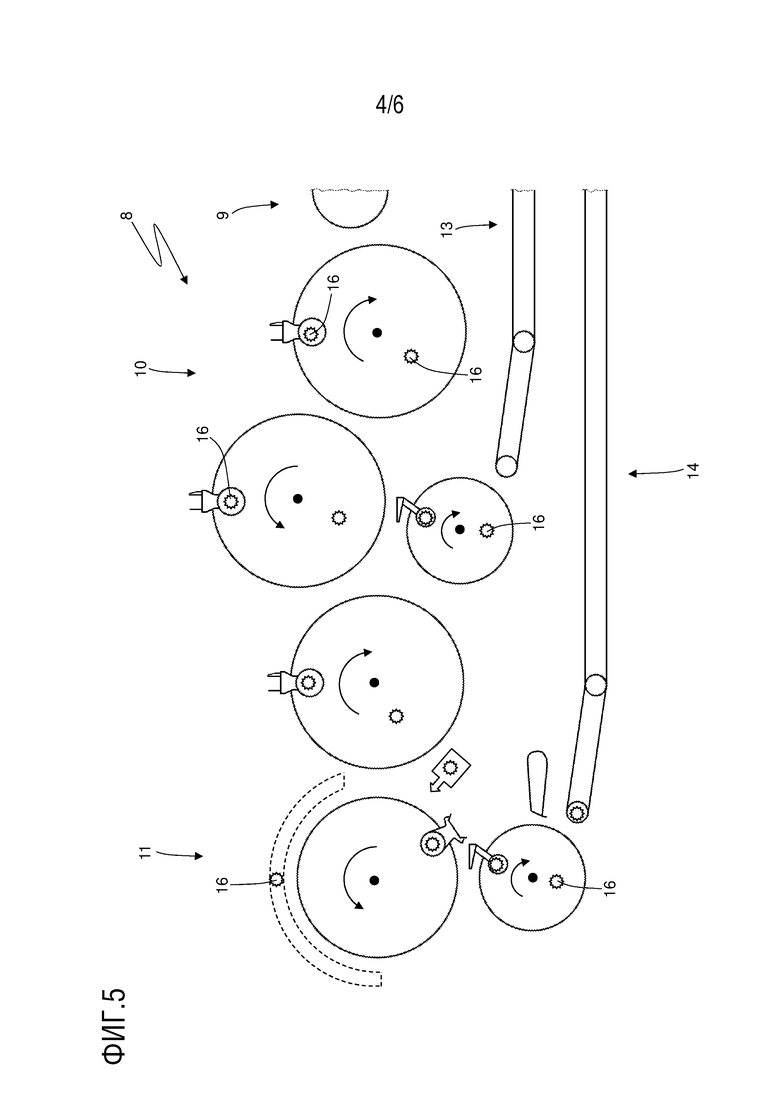

- на фиг. 5 в увеличенном виде показан частичный вид по фиг. 4;

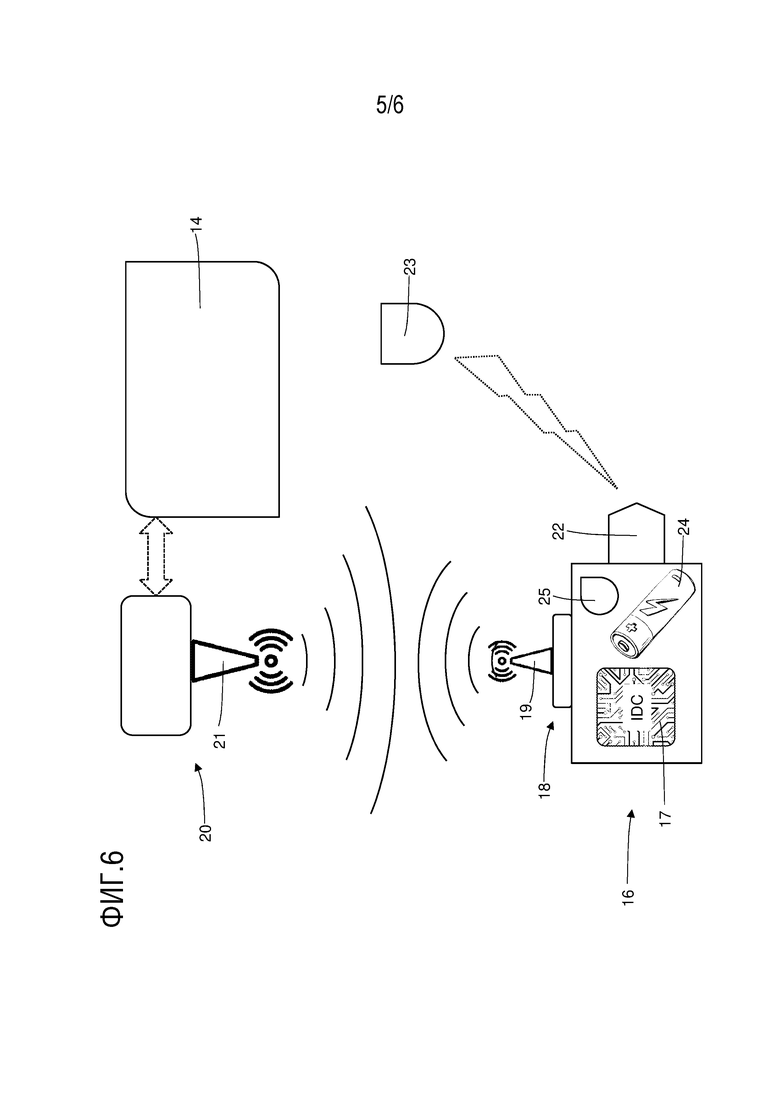

- на фиг. 6 схематично показано электронное идентификационное устройство, связанное с компонентом упаковочной машины по фиг. 4, и передающий элемент управляющего блока упаковочной машины по фиг. 4; и

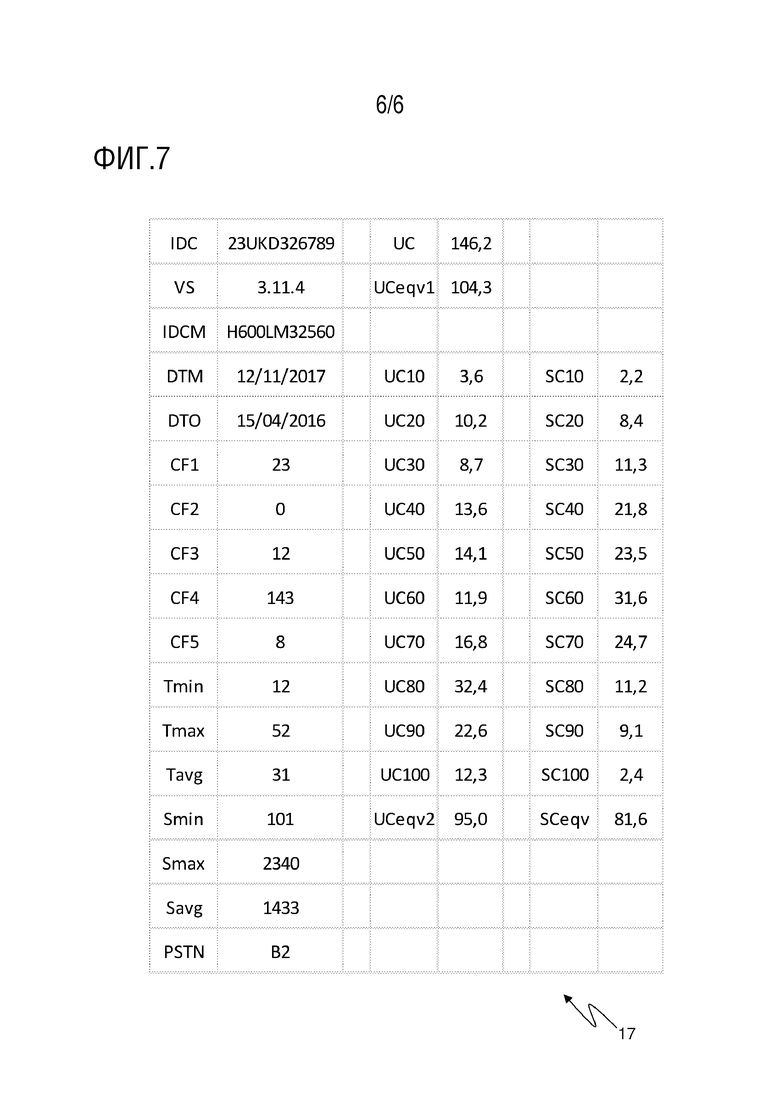

- на фиг. 7 схематично показан вид части содержимого программируемой памяти электронного идентификационного устройства по фиг. 6.

Подробное описание

На фиг. 1, 2 и 3 номером 1 обозначена жесткая пачка сигарет целиком. Пачка 1 сигарет содержит наружную упаковку 2, которая изготовлена из картона или жесткого бумажного картона, обладает формой чаши, содержит внутреннюю обертку 3, в которой заключена группа 4 сигарет, и снабжена шарнирной крышкой 5.

На фиг. 4 номером 6 обозначена вся упаковочная машина, которая предназначена для изготовления пачки 1 сигарет.

Упаковочная машина 6 содержит раму 7, которая покоится на полу и поддерживает производственную линию 8, вдоль которой осуществляется обработка (т.е. упаковка) сигарет (которые являются изделием, производимым производственной линией 8). Далее вдоль производственной линии 8 расположены: блок 9 формирования, в котором последовательно формируются группы 4 сигарет, блок 10 обертывания, вокруг которого лист оберточного материала (обычно изготовленный из металлизированной бумаги) сгибается вокруг каждой группы 4 сигарет для формирования соответствующей внутренней обертки 3, и блок 11 обертывания, вокруг которого заготовка (обычно из картона и уже предусмотренная с линиями сгиба пониженной прочности) сгибается вокруг каждой внутренней обертки 3 для формирования соответствующей наружной упаковки 2, предусмотренной с шарнирной крышкой 5. Подающий блок 12 присоединен к блоку 10 обертывания, который последовательно подает листы оберточного материала для формирования внутренних оберток 3, тогда как подающий блок 13 присоединен к блоку 11 обертывания, который последовательно подает заготовки для формирования наружных упаковок 2.

Упаковочная машина 6 содержит несколько компонентов (например, линейные транспортеры, вращающиеся транспортеры, устройства для приклейки, зафиксированные сгибатели, подвижные сгибатели, управляющие элементы, опорные головки, барабаны, ремни, толкатели, карманы для групп 4 сигарет, электронные платы, электродвигатели, электрические приводы, пневматические клапаны...), которые распределены вдоль производственной линии 8 для формирования производственной линии 8 (т.е. для формирования различных блоков 9-13, из которых состоит производственная линия 8).

Кроме того, упаковочная машина 6 содержит управляющий блок 14, который осуществляет управление упаковочной машиной 6 и, следовательно, управление производственной линией 8. Обычно управляющий блок 14 снабжен (по меньшей мере) одним устройством 15 пользовательского интерфейса, которое предусмотрено с экраном и с элементом ввода (клавиатура, система целеуказания, сенсорный экран); устройство 15 пользовательского интерфейса также может быть сформировано планшетом или ноутбуком, который взаимодействует по беспроводной связи с управляющим блоком 14.

Упаковочная машина 6 предназначена для производства пачек 1 сигарет разного формата, а именно, пачек 1 с большим количеством сигарет (например, содержащих группы 4 сигарет, сформированные из двадцати сигарет), пачек 1 с меньшим числом сигарет (например, содержащих группы 4 сигарет, сформированные из десяти сигарет), пачек 1 более длинных/коротких сигарет (поскольку отдельные сигареты длине/короче), пачек 1 более широких/узких сигарет (поскольку отдельные сигареты более широкие/узкие). Чтобы приспособить упаковочную машину 6 для изготовления другого формата пачек 1 сигарет, необходимо изменить формат; то есть смена формата включает регулировку упаковочной машины 6 от производства пачек 1 сигарет старого формата на производство пачек 1 сигарет нового формата, отличающегося от старого формата.

Заблаговременно идентифицируются все или только те компоненты производственной линии 8 упаковочной машины 6, которые необходимо заменить при смене формата; очевидно, что некоторый тип смены формата может затрагивать только часть компонентов, которые нужно заменить при смене формата, в то время как другой тип смены формата может затрагивать другую часть компонентов, которые нужно заменить при смене формата. Другими словами, не все компоненты, которые потенциально должны быть заменены при смене формата, должны быть заменены фактически при каждой смене формата.

Очевидно, что под термином "компоненты" подразумеваются сложные и специально подобранные детали, которые составляют производственную линию 8 упаковочной машины 6, а не мелкие металлические детали, например, гайки, шайбы, винты, болты, шпильки...), используемые для фиксации (установки) компонентов.

Кроме того, электронное идентификационное устройство 16 заранее сопряжено с каждым из компонентов или только с теми компонентами, которые необходимо заменить при смене формата; т.е. электронное идентификационное устройство 16 установлено (зафиксировано) на каждом и только на компонентах, которые необходимо заменить при смене формата; например, электронное идентификационное устройство 16 может быть приклеено непосредственно на наружную поверхность соответствующего компонента путем наложения постоянного клея, который может быть нанесен в виде текучей среды (более или менее плотной) или может быть нанесен в виде двухсторонней адгезивной ленты. Во время этой операции идентифицируются возможные мелкие компоненты, которые необходимо заменить во время смены формата, (а именно, компоненты, которые слишком малы для сопряжения с соответствующим электронным идентификационным устройством 16), и, следовательно, возможные мелкие компоненты, которые должны быть заменены во время смены формата, надежно (на постоянной основе) присоединяются по меньшей мере с другому примыкающему компоненту, чтобы создать один одиночный неделимый компонент, который необходимо заменить при смене формата; в этом случае, чтобы создать один одиночный неделимый компонент, который необходимо заменить при смене формата, мелкий компонент присоединяется к примыкающему компоненту, который не нужно заменять при смене формата (с единственной целью получить в конце компонент, который необходимо заменить при смене формата, достаточного большого размера для присоединения к соответствующему электронному идентификационному устройству 16).

В основном (но необязательно), каждое электронное идентификационное устройство 16 зафиксировано неотделяемым образом (если не разрушать его) на соответствующем компоненте, чтобы снять электронное идентификационное устройство 16 с компонента, нужно разрушить электронное идентификационное устройство 16; другими словами, электронное идентификационное устройство 16 невозможно отделить от соответствующего компонента, за исключением случая неисправности электронного идентификационного устройства 16 (в этом случае старое неисправное электронное идентификационное устройство 16 деструктивно ʺотрываетсяʺ от компонента и заменяется новым электронным идентификационным устройством 16, функционирующим правильным образом).

Как показано на фиг. 6, каждое электронное идентификационное устройство 16 содержит программируемую память 17, предназначенную для хранения последовательности данных компонента; в частности, память 17 каждого электронного идентификационного устройства 16 содержит по меньшей мере один однозначный идентификационный код IDC соответствующего компонента, который служит для достоверной идентификации компонента; очевидно, что эти данные относятся к компоненту в момент его изготовления и в последующем не изменяются.

Программируемая память 17 каждого электронного идентификационного устройства 16 предусмотрена для хранения последовательности данных соответствующего компонента и, следовательно, не предназначена для содержания данных способа производства или других данных, которые не являются данными соответствующего компонента.

Как показано на фиг. 6, каждое электронное идентификационное устройство 16 содержит элемент 18 беспроводной связи (а именно, использующий электромагнитные волны), который предназначен для передачи и приема данных, содержащихся в программируемой памяти 17, и включает, помимо прочего, антенну 19. Как показано на фиг. 6, упаковочная машина 6 содержит элемент 20 беспроводной связи (а именно, использующий электромагнитные волны), который соединен с управляющим блоком 14 и предназначен для обмена данными с элементом 18 связи каждого электронного идентификационного устройства 16 и расположен в фиксированном положении (т.е. установлен на раме 7 упаковочной машины 6). В частности, элемент 20 беспроводной связи содержит по меньшей мере одну антенну 21, которая испускает и принимает радиоволны; в варианте осуществления по фиг. 4 элемент 20 беспроводной связи (схематично показан на фиг. 6) содержит несколько (например, три) антенны 21, которые расположены в разных местоположениях на раме 7 упаковочной машины 6, чтобы обеспечивать надлежащий охват для всей упаковочной машины 6. В предпочтительном, но не подразумевающем ограничения им варианте осуществления элемент 20 беспроводной связи содержит одиночное устройство общей связи, которое при эксплуатации использует различные антенны 21 последовательно для последовательной связи с элементами 18 связи всех электронных идентификационных устройств 16; другими словами, устройство общей связи соединено последовательно с одной антенной 21 в каждый момент времени, чтобы запрашивать элементы 18 связи электронных идентификационных устройств 16 компонентов, расположенных в рабочей области антенны 21.

В возможном варианте осуществления каждый элемент 18 беспроводной связи способен осуществлять связь и с элементом 20 беспроводной связи управляющего блока 14, и с другими элементами 18 беспроводной связи (не проходящими через элемент 20 беспроводной связи); другими словами, каждый элемент 18 беспроводной связи может запрашивать другой элемент 18 беспроводной связи или может отвечать другому элементу 18 беспроводной связи независимо от элемента 20 беспроводной связи управляющего блока 14. Например, в некоторых случаях элемент 20 беспроводной связи управляющего блока 14 может попросить элемент 18 беспроводной связи запрашивать другой элемент 18 беспроводной связи (некоторым образом экранированный, а именно невидимый для элемента 20 беспроводной связи), и действовать в качестве ʺлинии радиосвязиʺ.

Как показано на фиг. 6, каждое электронное идентификационное устройство 16 содержит элемент 22 беспроводного приема энергии (а именно, использующий электромагнитные волны), который предназначен для приема энергии извне для преобразования полученной извне энергии в электромагнитную, которая подается на электронное идентификационное устройство 16 для его срабатывания. Другими словами, каждый элемент 22 беспроводного приема энергии генерирует электроэнергию, необходимую для срабатывания электронного идентификационного устройства 16 за счет преобразования по меньшей мере части энергии, принимаемой извне, в электрическую энергию. В предпочтительном варианте осуществления, показанном на фиг. 6, упаковочная машина 6 содержит (по меньшей мере) один элемент 23 беспроводной передачи энергии, предназначенный для передачи энергии на элементы 22 беспроводного приема энергии.

В возможном варианте осуществления каждый элемент 22 беспроводного приема энергии содержит (по меньшей мере) один фотоэлектрический преобразователь, и передающий энергию элемент 23 содержит по меньшей мере один излучатель света, который испускает свет, который может поглощаться фотоэлектрическим преобразователем. В альтернативном варианте осуществления каждый элемент 22 беспроводного приема энергии содержит антенну, предназначенную для захвата электромагнитного излучения, и элемент 23 беспроводной передачи энергии предназначен для испускания высокоэнергетического электромагнитного излучения, которое улавливается антеннами элементов 22 беспроводного приема энергии.

Предпочтительно каждое электронное идентификационное устройство 16 содержит аккумулятор 24 электроэнергии, который принимает электроэнергию от элемента 22 беспроводного приема энергии; таким образом, элемент 22 беспроводного приема энергии может непрерывно генерировать умеренную электрическую мощность для зарядки аккумулятора 24 электроэнергии, и аккумулятор 24 электроэнергии обеспечивает относительно высокую мощность при активации элемента 18 беспроводной связи. Предпочтительно аккумулятор 24 электроэнергии включает химическую батарею и/или конденсатор.

Из указанного выше очевидно, что каждое электронное идентификационное устройство 16 не присоединено проводом, то есть, не присоединено каким-либо физическим кабелем, поскольку связь и прием энергии осуществляются только и исключительно в беспроводном режиме.

В качестве примера, каждое электронное идентификационное устройство 16 обладает площадью примерно 1 см2 и толщиной от примерно 4 до 7 мм.

Каждая операция по смене формата разделена на упорядоченную последовательность операций по удалению компонентов, предназначенных для старого формата и установки компонентов, предназначенных для нового формата; обычно компонент, предназначенный для старого формата, заменяется компонентом, предназначенным для нового формата, но также возможно, что компонент, предназначенный для старого формата, удаляется без замены, или что компонент, предназначенный для нового формата, устанавливается без замены компонента, предназначенного для старого формата. Упорядоченная последовательность операций по удалению и/или установке сохранена, например, в управляющем блоке 14.

При смене формата управляющий блок 14, посредством устройства 15 пользовательского интерфейса, в интерактивном режиме взаимодействует с оператором, который выполняет операции по смене формата (а именно с оператором смены формата), чтобы осуществлять связь с оператором упорядоченной последовательности операций по удалению и установке. Очевидно, что упорядоченная последовательность операций по удалению и установке может перемежаться другими операциями, которые не затрагивают удаления и установки компонентов, но предусматривают, например, чистку или регулировку существующих компонентов.

При смене формата управляющий блок 14 с помощью электроники автоматически регистрирует фактическое присутствие или отсутствие в упаковочной машине 6 компонента, предназначенного для старого или нового формата до сообщения об операции удаления или установки компонента оператору и, соответственно, с помощью электроники автоматически регистрирует фактическое отсутствие или присутствие в упаковочной машине 6 компонента, предназначенного для старого или нового формата, после сообщения об операции удаления или установки компонента оператору; следовательно, управляющий блок 14 сообщает оператору об операции после удаления или установки компонента только после того, как электроника автоматически установит фактическое отсутствие или присутствие компонента в упаковочной машине 6.

В частности, при смене формата управляющий блок 14 с помощью электроники автоматически регистрирует фактическое присутствие или отсутствие компонента в упаковочной машине 6 посредством автоматического обнаружения в упаковочной машине с помощью электроники электронного идентификационного устройства 16, связанного с указанным компонентом.

Другими словами, управляющий блок 14 с помощью электроники автоматически регистрирует фактическое присутствие в упаковочной машине 6 компонента, предназначенного для старого формата, до сообщения об операции по удалению компонента оператору, с помощью электроники автоматически регистрирует фактическое отсутствие в упаковочной машине 6 компонента, предназначенного для старого формата, после сообщения об операции удаления компонента оператору, и сообщает оператору об операции, следующей за операцией удаления компонента, только после автоматического подтверждения с помощью электроники фактического отсутствия этого компонента в упаковочной машине 6. Кроме того, управляющий блок 14 с помощью электроники автоматически регистрирует фактическое отсутствие в упаковочной машине 6 компонента, предназначенного для нового формата, перед сообщением об операции установки компонента оператору, автоматически регистрирует с помощью электроники фактическое присутствие в упаковочной машине 6 компонента, предназначенного для нового формата, после получения сообщения об операции установки компонента оператору и передает оператору сообщение об операции, следующей за операцией установки компонента, только после автоматического подтверждения с помощью электроники фактического присутствия этого компонента в упаковочной машине 6.

В предпочтительном, но не подразумевающем ограничения им варианте осуществления управляющий блок 14 запрашивает у оператора подтверждение завершения операции удаления или установки компонента перед автоматическим обнаружением с помощью электроники фактического отсутствия или присутствия компонента в упаковочной машине 6; таким образом, управляющий блок 14, при сообщении об упорядоченной последовательности операций удаления и/или установки оператору, придерживается собственного плана исполнения оператора, не предписывая ему заранее определенного плана.

В качестве практического примера, управляющий блок 14 с помощью электроники автоматически обнаруживает фактическое присутствие компонента A, предназначенного для старого формата, а затем предлагает оператору выполнить операцию удаления компонента A (путем подтверждения, что компонент A еще присутствует, управляющий блок 14 не допускает требования удаления компонента A, если последний уже был удален); в этот момент времени управляющий блок 14 ожидает от оператора выполнения операции удаления компонента A (затем ожидает от оператора подтверждения завершения операции удаления компонента A) и проверяет завершение операции удаления компонента A, таким образом, проверяя фактическое отсутствие компонента A. Только после проверки управляющим блоком 14 фактического отсутствия компонента A, а именно, проверки завершения операции удаления компонента A, управляющий блок 14 с помощью электроники автоматически обнаруживает фактическое отсутствие компонента B, предназначенного для нового формата (который должен занять место компонента A), а затем предлагает оператору выполнить операцию установки компонента B (убедившись, что компонент B еще отсутствует, управляющий блок 14 не допускает требования установки компонента B, если он уже был установлен); в этот момент времени управляющий блок 14 ожидает от оператора выполнения операции установки компонента B (затем ожидает от оператора подтверждения завершения операции установки компонента B) и подтверждает завершение операции установки компонента B путем проверки фактического присутствия компонента B. Только после проверки управляющим блоком 14 фактического присутствия компонента B, а именно проверки завершения операции установки компонента B, управляющий блок 14 переходит к подаче оператору сигнала о последующем удалении или установке компонентов и так далее, пока не будет завершена смена формата.

Как упомянуто выше, различные операции удаления или установки компонентов могут перемежаться другими операциями, помимо удаления или установки компонентов, о которых управляющий блок 14 подает сигналы оператору, когда это необходимо.

Очевидно, что когда компонент установлен на упаковочной машине 6, управляющий блок 14 может обнаруживать присутствие соответствующего электронного идентификационного устройства 16, поскольку он способен осуществлять связь с электронным идентификационным устройством 16; чтобы предотвратить получения дезинформации на управляющий блок 14 от компонента, который не установлен на упаковочной машине 6, но расположен около упаковочной машины 6, обычно предусмотрена область хранения, которая предназначена для размещения всех компонентов, предназначенных для старого формата, удаленных с упаковочной машины 6, и всех компонентов, предназначенных для нового формата, устанавливаемых на упаковочную машину 6, и предусмотрена таким образом, чтобы электронное идентификационное устройство 16 каждого компонента в области хранения нельзя было обнаружить посредством управляющего блока 14 (а именно, чтобы оно не могло осуществлять связь с управляющим блоком 14). В частности, область хранения расположена на заданном расстоянии и достаточно далеко от управляющего блока 14 и/или предусмотрена с металлическим экраном, который препятствует прохождению электромагнитных волн; очевидно, что мощность линии связи элементов 18 и 20 беспроводной связи по величине такова, что элемент 20 беспроводной связи может достигать (связываться с) элементами 18 беспроводной связи электронных идентификационных устройств 16 только в пределах относительно незначительного расстояния (несколько метров, в частности от 1 до 3 метров), т.е. только в непосредственной близости от упаковочной машины 6.

Смена формата может быть осуществлена несколькими операторами одновременно; в этом случае могут быть предусмотрены несколько упорядоченных последовательностей операций по удалению компонентов, предназначенных для старого формата, и по установке компонентов, предназначенных для нового формата, каждая из которых осуществляется поэтапно на связи с соответствующим оператором; очевидно, что различные упорядоченные последовательности операций изучаются во избежание мешающего действия между разными операторами (т.е. для предотвращения создания разными операторами препятствий друг для друга, таким образом, мешая друг другу).

В одном варианте осуществления, показанном на фиг. 6, каждое электронное идентификационное устройство 16 (или только часть электронных идентификационных устройств 16) содержит датчик 25, который предназначен для измерения физической величины (температуры, ускорения, давления, влажности...), которая коррелирует с факторами нагрузки (тепловой, механической, со стороны внешней среды...), которой подвергаются компоненты производственной линии 8. То есть каждое электронное идентификационное устройство 16 (или только часть электронных идентификационных устройств 16) содержит датчик 25, который предназначен для измерения физической величины воздействия, которому подвергается электронное идентификационное устройство 16 (и, следовательно, компонент, присоединенный к электронному идентификационному устройству 16). В качестве примера, каждый датчик 25 может содержать трехкомпонентный акселерометр для измерения ускорений вдоль трех взаимно перпендикулярных осей, он может включать датчик положения, и/или он может включать датчик температуры, давления или влажности; например, для динамического компонента, который перемещается циклически (такой как опорная головка оберточного колеса), более целесообразно проверять ускорения, в то время как для статического компонента, который остается неподвижным и нагревается (такого как устройство для приклейки), более целесообразно проверять температуру, давление или влажность.

В каждом электронном идентификационном устройстве 16 сигналы, измеряемые датчиком 25, могут циклически сохраняться в памяти 17 (например, сохраняются данные отслеживания минимального значения, максимального значения и среднего значения).

Каждое электронное идентификационное устройство 16 скомбинировано с соответствующим компонентом производственной линии 8, и память 17 каждого электронного идентификационного устройства 16 может содержать ряд данных, относящихся к компоненту: некоторые из этих данных относятся к конфигурации компонента, и, следовательно, они никогда не меняются или меняются крайне редко (например, при капитальном ремонте или работах по усовершенствованию), в то время как другие данные относятся к периоду эксплуатации компонента (а именно, содержат запись событий за период эксплуатации компонента) и поэтому циклически обновляются (например, каждую минуту) во время эксплуатации упаковочной машины 6. Другими словами, во время эксплуатации упаковочной машины 6 каждое электронное идентификационное устройство 16 модифицирует содержимое своей памяти 17 для обновления событий за период эксплуатации соответствующего компонента.

Как показано на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит код VS, который указывает версию соответствующего компонента, т.е. указывает степень обновления компонента; эти данные модифицируются после проведения усовершенствования компонента.

Как показано на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит однозначный идентификационный код IDCM упаковочной машины 6 (который служит для однозначной идентификации упаковочной машины 6), в которой установлен соответствующий компонент; эти данные изменяются каждый раз, когда компонент устанавливается на новой упаковочной машине 6, и указывают последнюю упаковочную машину 6, в которой использовался компонент. Другими словами, управляющий блок 14 записывает однозначный идентификационный код IDCM упаковочной машины 6 в память 17 электронного идентификационного устройства 16, когда соответствующий компонент установлен в первый раз в упаковочной машине 6. В другом и совершенно эквивалентном варианте осуществления могут быть предусмотрены несколько идентификационных кодов IDCM для записи в память не только последней упаковочной машины 6, в которой был использован этот компонент, но последних пяти (десяти, пятнадцати, двадцати...) автоматических машин 6, в которых был использован этот компонент; счетчик числа часов также может быть связан с каждым идентификационным кодом IDCM для указания общего числа часов использования компонента в соответствующей упаковочной машине 6.

Как показано на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит заданную дату DTM о первой установке соответствующего компонента в упаковочной машине 6; эти данные модифицируются каждый раз, когда компонент устанавливается в новой упаковочной машине 6, и указывают дату первой установки компонента в последней упаковочной машине 6, в которой был использован компонент. Другими словами, управляющий блок 14 записывает дату DTM первой установки в память 17 электронного идентификационного устройства 16, когда соответствующий компонент был в первый раз установлен в упаковочной машине 6. В другом эквивалентном варианте осуществления могут быть предусмотрены для записи в память несколько дат DTM первой установки не только для последней упаковочной машины 6, в которой был установлен этот компонент, но и для первых пяти (десяти, пятнадцати, двадцати...) упаковочных машин 6, в которых использовался этот компонент.

Как показано на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит дату DTO последнего осмотра, которая указывает последний момент осмотра соответствующего компонента; эти данные модифицируются после осмотра компонента.

В одном возможном, но не подразумевающем ограничения им варианте осуществления по фиг. 7, память 17 некоторых электронных идентификационных устройств 16 содержит данные Tmin, Tmax, Tavg, Smin, Smax, Savg о нагрузках, коррелирующие с физическими величинами (в показанном варианте осуществления температура и ускорения), измеренными датчиком 25. В не подразумевающем ограничения им варианте осуществления по фиг. 7, память 17 некоторых электронных идентификационных устройств 16 содержит минимальную температуру Tmin, максимальную температуру Tmax и среднюю температуру Tavg, при которых использовался соответствующий компонент, а также содержит минимальный уровень Smin ускорений (вибраций), максимальный уровень Smax ускорений (вибраций) и средний уровень Savg ускорений (вибраций), при которых эксплуатировался соответствующий компонент. При использовании датчик 25 считывается циклически, и, если это необходимо, данные нагрузок Tmin, Tmax, Tavg, Smin, Smax, Savg в памяти 17 каждого электронного идентификационного устройства 16 обновляются.

В одном возможном, но не подразумевающем ограничения им варианте осуществления, показанном на фиг. 7, память 17 некоторых электронных идентификационных устройств 16 содержит несколько счетчиков нагрузки SC10-SC100, указывающих фактическое время работы соответствующего компонента при различных значениях, предполагаемых физической величиной, измеренной датчиком 25; в примере на фиг. 7 предусмотрены десять счетчиков нагрузки SC10-SC100, указывающих фактическое время использования (обычно измеряемое в часах) соответствующего компонента при 10%, 20%, 30%... 90%, 100% от максимальной нагрузки. В одном возможном варианте осуществления, показанном на фиг. 7, также предусмотрен счетчик эквивалентной нагрузки SCeqv, который содержит рассчитанное значение, например, посредством линейной комбинации (с очевидно разными весовыми коэффициентами) десяти счетчиков нагрузки SC10-SC100 и устанавливает эквивалентное время использования (обычно измеренное в часах) компонента, который учитывает фактические нагрузки, которым подвергается компонент во время его использования; очевидно, при расчете счетчика эквивалентной нагрузки SCeqv, фактическое время использования при умеренных нагрузках (а именно, для счетчиков нагрузки SC10-S30) подсчитывается меньшим, чем фактическое время использования при высокой нагрузке (а именно, для счетчиков нагрузки SC70-SC100), и весовые коэффициенты, с которыми скомбинированы десять счетчиков нагрузки SC10-SC100, в основном определяются теоретическим расчетом и, возможно, уточняются экспериментально (т.е. посредством экспериментальных проверок).

Очевидно, что счетчики нагрузки SC10-SC100 могут быть использованы для некоторых более сложных компонентов (следовательно, более дорогостоящих) и более чувствительных к нагрузкам, в то время как они не используются для других более простых компонентов (следовательно, менее дорогостоящих) и менее чувствительных к нагрузкам; кроме того, некоторые компоненты могут быть более чувствительны к механическим нагрузкам (следовательно, имеет смысл сохранять данные отслеживания ускорений, измеренных датчиком 25), в то время как другие компоненты могут быть более чувствительны к тепловым нагрузкам (следовательно, имеет смысл сохранять данные отслеживания температур, измеренных датчиком 25).

В варианте осуществления по фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит счетчик использования UC, указывающий фактическое время работы (обычно измеренное в часах) соответствующего компонента; при использовании, когда производственная линия 8 эксплуатируется для обработки изделий (а именно групп 4 сигарет), содержимое памяти 17 каждого электронного идентификационного устройства 16 циклически обновляется, чтобы увеличивать данные счетчика использования UC соответствующего компонента.

В одном возможном, но не подразумевающем ограничения им варианте осуществления, показанном на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит счетчик эквивалентного использования UCeqv1, который указывает эквивалентное время работы (обычно измеренное в часах) соответствующего компонента, и оно увеличивается не с фактическим временем использования (в отличие от счетчика использования UC), а с увеличением эквивалентного времени работы, которое устанавливается в зависимости от фактической скорости работы упаковочной машины 6. Другими словами, предусмотрена номинальная скорость, которая представляет собой максимальную скорость работы, которая может достигаться на производственной линии 8 (а именно, упаковочной машиной 6), и управляющий блок 14 предназначен для определения фактической скорости работы, на которой используется производственная линия 8 (а именно упаковочная машина 6); показания счетчика эквивалентного использования UCeqv1 соответствующего компонента увеличиваются на величину, которая зависит от истекшего интервала времени и отношения между фактической рабочей скоростью при эксплуатации и номинальной рабочей скоростью.

В одном возможном, но не подразумевающем ограничения им варианте осуществления, показанном на фиг. 7, альтернативно или в комбинации со счетчиком эквивалентного использования UCeqv1, память 17 некоторых электронных идентификационных устройств 16 содержит несколько счетчиков использования UC10-UC100, указывающих фактическое время работы (обычно измеренное в часах) соответствующего компонента при различных скоростях работы; в примере по фиг. 12 предусмотрены десять счетчиков нагрузки UC10-UC100, указывающих фактическое время работы (обычно измеренное в часах) соответствующего компонента при 10%, 20%, 30%... 90%, 100% номинальной рабочей скорости. В одном возможном варианте осуществления, показанном на фиг. 7, также предусмотрен счетчик эквивалентного использования UCeqv2, который содержит рассчитанное значение, например, посредством линейной комбинации (как очевидно, с разными весовыми коэффициентами) десяти счетчиков использования UC10-UC100, и представляет эквивалентное время работы (обычно измеренное в часах) компонента, которое учитывает фактические рабочие скорости, поддерживаемые компонентом во время использования; очевидно, что при расчетах счетчика эквивалентного использования UCeqv2, фактическое рабочее время при умеренных скоростях работы (а именно, счетчика использований UC10-S30) меньше, чем фактическое рабочее время при высоких скоростях работы (а именно, счетчики использований UC70-UC100), и весовые множители, с которыми скомбинированы десять счетчиков использований UC10-UC100, в основном задаются с теоретическими и, возможно, экспериментально улучшенными расчетами (или экспериментальными проверками).

В одном возможном, но не подразумевающем ограничения им, варианте осуществления, показанном на фиг. 7, память 17 каждого электронного идентификационного устройства 16 содержит код PSTN положения, который указывает фактическое положение соответствующего компонента внутри упаковочной машины 6, т.е. указывает, где расположен соответствующий компонент внутри упаковочной машины 6.

Код PSTN положения используется в основном для всех компонентов, которые могут быть установлены на упаковочной машине 6 в различных положениях. Например, в упаковочной машине 6 могут использоваться три идентичных приклеивающих устройства, которые установлены в трех различных местоположениях, и очевидно, что каждое приклеивающее устройство может быть с равной вероятностью установлено в каждом из трех различных местоположений; в этом случае код PSTN положения указывает, в каком местоположении данное приклеивающее устройство было установлено фактически. Например, каждое обертывающее колесо упаковочной машины 6 содержит несколько пар шпиндельных головок (например, от шести до двенадцати головок для каждого обертывающего колеса), и в обертывающем колесе головка может быть установлена в различных последовательных положениях; в этом случае код PSTN положения указывает, в каком положении (например, положения 1, 2, 3… 11, 12) данная головка установлена фактически на соответствующем обертывающем колесе. Например, упаковочная машина 6 может использовать несколько идентичных электродвигателей, которые установлены в разных положениях, и очевидно, что каждый электродвигатель с равной вероятностью может быть установлен в каждом из возможных положений; в этом случае код PSTN положения указывает, в каком положении из возможных различных положений фактически установлен данный электродвигатель. Знание точного положения данного компонента в упаковочной машине 6 (очевидно, когда компонент может быть установлен по меньшей мере в двух различных положениях) позволяет проверить, подвержен ли один и этот же самый компонент одному и тому же типу износа или другому износу, когда он установлен в других положениях.

Код PSTN положения также в основном используется для всех компонентов, которые могут быть установлены на упаковочной машине 6 в неправильных положениях, например, когда (ошибочно) поменяли положения двух компонентов. Например, боковая заградительная планка, предназначенная для установки слева от пути прохождения, может быть (ошибочно) установлена справа и наоборот.

Код PSTN положения в основном не используется (а именно, им пренебрегают) для всех компонентов, которые могут быть установлены на упаковочной машине 6 в одном единственном положении и не могут (благодаря их размеру и/или форме) (по ошибке) установлены в неправильных положениях. Например, каждое обертывающее колесо упаковочной машины 6 обычно может быть установлено в одном единственном положении, и поэтому установить обертывающее колесо упаковочной машины 6 в ином положении, чем предусмотренное для него, невозможно; также обертывающее колесо не может быть установлено в неправильном положении, поскольку в основном физически невозможно установить его в каком-либо положении, помимо предусмотренного.

В одном возможном варианте осуществления положение данного компонента вводится ʺвручнуюʺ оператором (обычно оператором, который установил компонент в упаковочной машине 6); другими словами, оператор в конце установки компонента в упаковочной машине 6, передает на управляющий блок 14 сообщение (в основном посредством устройства 15 пользовательского интерфейса) о фактическом положении компонента, и управляющий блок 14 считывает это положение в память 17 соответствующего электронного идентификационного устройства 16 (в частности, в код PSTN положения, содержащийся в памяти 17). Очевидно, что эта операция выполняется только для компонентов, которые могут быть установлены на упаковочной машине 6 в различных или неправильных положениях. В этом случае управляющий блок 14 в конце манипуляций оператора может автоматически определить присутствие нового компонента посредством соответствующего электронного идентификационного устройства 16, и, если данные считаются полезными, оно может запросить у оператора ввести фактическое положение компонента в упаковочной машине 6 до согласия на запуск упаковочной машины 6.

В другом варианте осуществления положение некоторых компонентов в упаковочной машине 6 не вводится ʺвручнуюʺ оператором, а автоматически определяется электронной системой локализации, соединенной с управляющим блоком 14.

В предпочтительном варианте осуществления управляющий блок 14 дает сигнал о необходимости чистки/технического обслуживания/капитального ремонта/замены на компонент производственной линии 8 в зависимости от данных, сохраненных в памяти 17 соответствующего электронного идентификационного устройства 16. Чтобы определить потребность в чистке/техническом обслуживании/капитальном ремонте/замене компонента, управляющий блок 14 учитывает все данные, содержащиеся в памяти 17 соответствующего электронного идентификационного устройства 16 и относящиеся к событиям срока эксплуатации соответствующего компонента; очевидно, что более важным считается счетчик использований UC, указывающий фактическое время работы (обычно измеряемое в часах) соответствующего компонента, но все другие данные также учитываются, чтобы предусмотреть или отложить выполнении чистки/технического обслуживания/капитального ремонта/замены в случае, когда компонент подвергался нагрузке или нагрузке в большей или меньшей степени, чем в среднем.

В одном варианте осуществления управляющий блок 14 циклически считывает некоторые или все данные, содержащиеся в памяти 17 всех электронных идентификационных устройств 16, сохраняет все данные в специальном локальном запоминающем устройстве большой емкости (обычно жесткий диск или твердотельная память), а также передает эти данные на удаленный сервер изготовителя упаковочной машины 6; то есть с удаленного сервера можно запросить, посредством управляющего блока 14, все электронные идентификационные устройства 16, присутствующие в упаковочной машине 6. Таким образом, изготовитель упаковочной машины 6, посредством сбора данных, поступающих от всех упаковочных машин 6, установленных в мире, может выполнять операции обширной статистической обработки, которые позволяют оптимизировать предсказуемое техническое обслуживание автоматических машин 6 (предсказуемое техническое обслуживание - это тип профилактического технического обслуживания, которое выполняется после идентификации одного или более параметров, которые измеряются и экстраполируются с помощью соответствующих математических моделей для идентификации оставшегося времени перед поломкой). Кроме того, таким образом изготовитель упаковочной машины 6 может знать в реальном времени фактический состав каждой упаковочной машины 6, установленной в мире, то есть, может знать точно все компоненты, которые установлены в текущий момент (и, следовательно, функционирующие) на каждой упаковочной машине 6, установленной в мире, таким образом, можно программировать производство запасных частей с большей определенностью и, следовательно, также можно убедиться, что все компоненты, которые установлены в текущий момент (и, следовательно, используются) в каждой упаковочной машине 6, установленной в мире, являются оригинальными и полностью совместимыми (не только как компоненты, как таковые, но и как версии компонентов, а именно, например, версия X одного компонента может быть не полностью совместимой с версией Y другого компонента).

В примере варианта осуществления, показанном на приложенных чертежах, автоматическая машина 6 представляет собой упаковочную машину, которая производит пачки 1 сигарет; в других эквивалентных и не показанных вариантах осуществления автоматическая машина 6 может быть упаковочной машиной для сигарет, упаковочной машиной для сигаретных фильтров, упаковочной машиной, которая накладывает прозрачную обертку на пачки сигарет, упаковочной машиной, которая изготавливает блоки пачек сигарет, машиной для расфасовки в картонные коробки, упаковочной машиной, которая производит упаковки пищевых продуктов, упаковочной машиной, которая производит лекарственные средства, упаковочной машиной, которая производит упаковки лекарственных средств, упаковочной машиной, которая производит упаковки впитывающих гигиенических изделий, упаковочной машиной для впитывающих гигиенических изделий и т.д. Другими словами, изделия, производимые упаковочной машиной, включают курительные изделия, гигиенические изделия, пищевые продукты или фармацевтические изделия.

Описанные в настоящем документе варианты осуществления могут быть скомбинированы друг с другом без отступления от защищаемого объема настоящего изобретения.

Предложенный выше способ обеспечения обладает рядом преимуществ.

Во-первых, описанный выше способ обеспечения позволяет управлять всеми операциями смены формата эффективно и рационально, шаг за шагом, чтобы все операции смены формата мог надежно выполнить даже не обладающий высокой квалификацией оператор. Это достигается также благодаря тому факту, что управляющий блок 14 способен проверять фактическое отсутствие или присутствие компонента, предназначенного для старого или нового формата, после передачи сообщения об операции удаления или установки компонента оператору; таким образом, оператор не получает запроса на выполнение последующей операции, если предыдущая операция фактически не была завершена.

Кроме того способ обеспечения, предложенный выше, относительно прост и недорог для осуществления, поскольку в нем используются промышленные компоненты (электронные идентификационные устройства 16), которые дешевы и легко доступны на рынке.

Наконец, автоматическая машина 6, описанная выше, позволяет запрограммировать чрезвычайно простым и надежным образом техническое обслуживание компонентов, которые устанавливаются и/или снимаются с автоматической машины 6 при каждой смене формата.

Группа изобретений относится к области управления технологическим процессом. Техническим результатом является повышение надежности технического обслуживания компонентов автоматической машины. Способ содержит этапы подразделения смены формата на упорядоченную последовательность операций по удалению компонентов старого формата и установке компонентов нового формата; передачи сообщений об упорядоченной последовательности операций удаления и установки при смене формата; автоматического обнаружения с помощью электроники фактического присутствия или отсутствия компонента, предназначенного для старого или нового формата, перед передачей сообщения об операции удаления или установки компонента; автоматического обнаружения с помощью электроники фактического отсутствия или присутствия компонента, предназначенного для старого или нового формата, после передачи сообщения об операции по удалению или установке этого компонента; и передачи сообщения об операции, следующей за операцией удаления или установки компонента, только после автоматического подтверждения с помощью электроники фактического отсутствия или присутствия этого компонента. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Способ обеспечения выполнения смены формата в упаковочной машине (6) для изготовления курительных, гигиенических, пищевых или фармацевтических изделий; смена формата включает регулировку упаковочной машины (6) с изготовления изделий старого формата на изготовление изделий нового формата, который отличается от старого формата; упаковочная машина (6) содержит по меньшей мере одну производственную линию (8), вдоль которой осуществляется производство изделий, и множество компонентов, которые распределены вдоль производственной линии (8), чтобы сформировать производственную линию (8);

способ обеспечения включает этапы:

идентификации всех и только тех компонентов, которые должны быть заменены во время смены формата;

разделения смены формата на упорядоченную последовательность операций по удалению компонентов, предназначенных для старого формата, и/или по установке компонентов, предназначенных для нового формата; и

передачи сообщений по упорядоченной последовательности операций удаления и/или установки оператору, осуществляющему контроль за сменой формата;

способ обеспечения отличается тем, что он включает следующие этапы:

обеспечения связи соответствующего электронного идентификационного устройства (16) с каждым из всех и только тех компонентов, которые необходимо заменить при смене формата, т.е. электронное идентификационное устройство (16) устанавливается, то есть фиксируется на каждом из всех и только тех компонентах, которые должны быть заменены при смене формата;

автоматического электронного обнаружения, посредством управляющего блока (14), фактического отсутствия/присутствия компонента за счет автоматического электронного обнаружения отсутствия/присутствия электронного идентификационного устройства (16), связанного с компонентом;

автоматического и электронного обнаружения фактического отсутствия в упаковочной машине (6) компонента, предназначенного для старого формата, после передачи сообщения об операции удаления компонента оператору;

передачи сообщения оператору об операции, следующей за операцией удаления компонента, только после автоматического электронного подтверждения фактического отсутствия компонента в упаковочной машине (6);

автоматического и электронного обнаружения фактического присутствия в упаковочной машине (6) компонента, предназначенного для нового формата, после передачи сообщения оператору об операции по установке компонента;

передачи сообщения оператору об операции, следующей за операцией по установке компонента, только после автоматической электронной проверки фактического присутствия компонента в упаковочной машине (6);

автоматического и электронного обнаружения фактического присутствия в упаковочной машине (6) компонента, предназначенного для старого формата, перед передачей сообщения оператору об операции удаления компонента; и

автоматического и электронного обнаружения фактического отсутствия в упаковочной машине (6) компонента, предназначенного для нового формата, перед передачей сообщения оператору об операции установки компонента.

2. Способ обеспечения по п. 1, включающий дополнительные этапы:

идентификации возможных мелких компонентов, которые необходимо заменить при смене формата, а именно компонентов, которые слишком малы для соединения с соответствующим электронным идентификационным устройством (16); и

надежного присоединения мелкого компонента, который необходимо заменить при смене формата, по меньшей мере к другому соседнему компоненту, чтобы сформировать одиночный неделимый компонент, который необходимо заменить при смене формата.

3. Способ обеспечения по п. 2, в котором для формирования одного одиночного неделимого компонента, который необходимо заменить при смене формата, мелкий компонент, который необходимо заменить при смене формата, присоединяется к соседнему компоненту, который не должен быть обязательно заменен при смене формата.

4. Способ обеспечения по любому из пп. 1-3, в котором

каждое электронное идентификационное устройство (16) содержит первый элемент (18) беспроводной связи; и

управляющий блок (14) предусмотрен со вторым элементом (20) беспроводной связи, предназначенным для связи с первыми элементами (18) беспроводной связи.

5. Способ обеспечения по п. 4, в котором каждый первый элемент (18) беспроводной связи предназначен также для связи с другими первыми элементами (18) беспроводной связи.

6. Способ обеспечения по любому из пп. 1-5, в котором каждое электронное идентификационное устройство (16) содержит элемент (22) беспроводного приема энергии, который предназначен для приема энергии извне для преобразования полученной извне энергии в электроэнергию, необходимую для работы электронного идентификационного устройства (16).

7. Способ обеспечения по п. 6, в котором каждое электронное идентификационное устройство (16) содержит аккумулятор (24) электроэнергии, который принимает электроэнергию от элемента (22) беспроводного приема энергии.

8. Способ обеспечения по п. 6 или 7, в котором упаковочная машина (6) содержит элемент (23) беспроводной передачи энергии, который предназначен для передачи энергии на элементы (22) беспроводного приема энергии.

9. Способ обеспечения по пп. 6, 7 или 8, в котором каждый элемент (22) беспроводного приема энергии содержит фотоэлектрический преобразователь.

10. Способ обеспечения по п. 9, в котором упаковочная машина (6) содержит по меньшей мере один излучатель света, испускающий свет, предназначенный для поглощения фотоэлектрическим преобразователем.

11. Способ обеспечения по пп. 6, 7 или 8, в котором:

каждый элемент (22) беспроводного приема энергии содержит антенну, предназначенную для улавливания электромагнитного излучения; и

упаковочная машина (6) содержит элемент (23) беспроводной передачи энергии, который предназначен для передачи энергии на элементы (22) беспроводного приема энергии.

12. Способ обеспечения по любому из пп. 1-11, включающий дополнительный этап обеспечения области хранения, которая предназначена для вмещения всех компонентов, предназначенных для старого формата и снятых с упаковочной машины (6), и всех компонентов, предусмотренных для нового формата, устанавливаемых в упаковочной машине (6), и обладающей такой компоновкой, чтобы электронное идентификационное устройство (16) каждого компонента, помещенного в область хранения, нельзя было обнаружить посредством управляющего блока (14).

13. Способ обеспечения по п. 12, в котором область хранения расположена на заданном и достаточно далеком расстоянии от управляющего блока (14) и/или предусмотрена с металлическим экраном, который не пропускает электромагнитное излучение.

14. Способ обеспечения по любому из пп. 1-13, в котором каждое электронное идентификационное устройство (16) содержит программируемую память (17), предназначенную для сохранения последовательности данных компонента, среди которых находится однозначный идентификационный код (IDC) компонента.

15. Способ обеспечения по любому из пп. 1-14, включающий дополнительный этап запроса у оператора подтверждения завершения операции удаления или установки компонента перед автоматическим обнаружением с помощью электроники фактического отсутствия или присутствия компонента в упаковочной машине (6).

16. Упаковочная машина (6) для изготовления курительных, гигиенических, пищевых или фармацевтических изделий и осуществления способа обеспечения по любому из пп. 1-15, причем упаковочная машина содержит:

по меньшей мере одну производственную линию (8), вдоль которой осуществляется производство изделий, и

множество компонентов, которые распределены вдоль производственной линии (8), чтобы сформировать производственную линию (8), и

управляющий блок (14), выполненный с возможностью управления упаковочной машиной (6) и производственной линией (8).

| Способ получения полиэтилена | 1984 |

|

SU1225491A3 |

| WO 2019155422 A1, 15.08.2019 | |||

| US 20020194160 A1, 19.12.2002 | |||

| US 20140061313 A1, 06.03.2014 | |||

| УПАКОВОЧНАЯ МАШИНА И УПАКОВОЧНЫЙ СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПАЧКИ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ, СНАБЖЕННОЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ПРОКЛАДКОЙ, РАСПОЛОЖЕННОЙ ВНУТРИ ГРУППЫ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2680308C2 |

Авторы

Даты

2024-07-24—Публикация

2020-10-28—Подача