Область техники

Настоящее изобретение относится к формованному спеченному телу, содержащему соединение типа майенита, спеченный материал неорганического связующего и переходный металл, а также способу изготовления формованного спеченного тела.

Уровень техники

Азотные удобрения, такие как сульфат аммония и мочевина, которые широко используются при производстве сельскохозяйственных культур, получают с использованием аммиака в качестве основного сырья. Таким образом, аммиак является очень важным химическим сырьем, и были изучены способы его получения. Наиболее широко применяемым методом получения аммиака является процесс Габера-Боша. Процесс Габера-Боша представляет собой процесс получения аммиака путем приведения азота и водорода в качестве сырья в контакт с катализатором, содержащим железо в качестве основного компонента, при высокой температуре и высоком давлении. В качестве способа синтеза, отличного от процесса Габера-Боша, был изучен способ синтеза с использованием металлического катализатора на носителе, где рутений наносили на различные носители.

С другой стороны, среди алюмосиликатов кальция, состоящих из CaO, Al2O3 и SiO2, имеется вещество, минералогическое наименование которого — майенит. Соединения, имеющие такой же тип кристаллической структуры, как это вещество, упоминаются как «соединения типа майенита». Сообщалось, что соединение типа майенита имеет типичный состав, представленный в виде 12CaO⋅7Al2O3 (далее в настоящем документе иногда обозначается «C12A7»), и кристалл C12A7 имеет уникальную кристаллическую структуру ([Ca24Al28O64]4+(O2-)2), в которой два иона кислорода из 66 ионов кислорода, присутствующих в элементарной ячейке, состоящей из двух молекул, клатратированы в форме «свободных ионов кислорода» в пространстве решетки, сформированном кристаллическим скелетом (NPTL 1).

Кроме того, свободные ионы кислорода в соединении типа майенита могут быть замещены различными анионами, и все свободные ионы кислорода могут быть замещены электронами путем выдерживания соединения типа майенита при высокой температуре в особенно сильной восстановительной атмосфере. Сообщалось, что соединение типа майенита, замещенное электронами, представляет собой проводящее соединение типа майенита, имеющее хорошие свойства электронной проводимости (NPTL 2). Соединение типа майенита, в котором свободные ионы кислорода замещены электронами, иногда называют «электридом C12A7».

Сообщалось, что катализатор, использующий электрид C12A7, может быть использован в качестве катализатора синтеза аммиака (PTL 1). В частности, катализатор синтеза аммиака может быть получен путем нагревания соединения типа майенита в восстановительной атмосфере с получением электрида C12A7 и нанесения рутения с использованием электрида C12A7 в качестве носителя. Также, сообщалось, что восстановительная обработка соединения типа майенита выступает в качестве катализатора синтеза аммиака, аналогично электриду C12A7 (PTL 2). Этот катализатор обладает высокой активностью в отношении синтеза аммиака при низкой температуре и низком давлении по сравнению с обычным катализатором синтеза аммиака и становится высокоэффективным катализатором синтеза аммиака.

Перечень ссылок

Патентная литература

[PTL 1] WO 2012/077658 A

[PTL 2] WO 2018/030394 A

Непатентная литература

[NPTL 1] H. B. Bartl, T. Scheller and N. Jarhrb, Mineral Monatch. 1970, 547

[NPTL 2] S. Matuishi, Y. Toda, M. Miyakawa, K. Hayashi, T. Kamiya, M. Hirano, I. Tanaka and H. Hosono, Science 301, 626-629 (2003)

Сущность изобретения

Техническая проблема

Катализатор должен обладать необходимой механической прочностью, чтобы соответствовать типу реактора, в котором он используется. Например, может быть необходимо, чтобы катализатор выдерживал давление и удары, сопровождающие загрузку катализатора в реактор. При промышленном производстве аммиака широко используется газофазная реакция, в которой азот и водород вводят в контакт с катализатором при протекании через неподвижный слой. Однако используемый твердый катализатор должен обладать достаточной механической прочностью и в достаточной степени проявлять исходные каталитические характеристики. Следовательно, необходимо разработать способ формования и обеспечить механическую прочность катализаторов, описанных в NPTL 2, PTL 1 и PTL 2.

Следовательно, целью настоящего изобретения является обеспечение формованного спеченного тела, содержащего соединение типа майенита и переходный металл, нанесенный на соединение типа майенита, и обладающего высокой каталитической активностью и высокой прочностью на раздавливание, а также способа изготовления этого формованного спеченного тела.

Решение проблемы

В результате проведения интенсивного исследования, направленного на решение вышеуказанной проблемы, авторы настоящего изобретения обнаружили, что в формованном спеченном теле, содержащем соединение типа майенита, спеченный материал неорганического связующего и переходный металл, формованное спеченное тело, обладающее высокой каталитической активностью и высокой прочностью на раздавливание, может быть получено путем установления содержания спеченного материала неорганического связующего в определенном диапазоне и путем изготовления формованного спеченного тела, имеющего поры с пиком в предварительно определенном диапазоне диаметров пор в распределении пор по размерам формованного спеченного тела, полученном путем измерения распределения пор по размерам методом адсорбции азота, и таким образом сделали настоящее изобретение.

Таким образом, настоящее изобретение обеспечивает следующие пункты [1] - [12].

[1] Формованное спеченное тело, содержащее соединение типа майенита, спеченный материал неорганического связующего и переходный металл, где содержание спеченного материала неорганического связующего составляет 3-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела, где в распределении пор формованного спеченного тела по размерам, полученном путем измерения распределения пор по размерам методом адсорбции азота, формованное спеченное тело имеет по меньшей мере один пик пор в каждом из диапазона диаметров пор 2,5-20 нм и диапазона диаметров пор 20-350 нм.

[2] Формованное спеченное тело по п. [1] выше, которое имеет дифракционные пики при значениях угла 2θ = 18,13 ± 0,50°, 27,82 ± 0,50° и 34,40 ± 0,50°, относящиеся к соединению типа майенита, при порошковой рентгеновской дифракции, измеренной с применением CuKα-излучения.

[3] Формованное спеченное тело по п. [1] или [2] выше, имеющее прочность на раздавливание 0,1 кгс или более.

[4] Формованное спеченное тело по любому из пп. [1]-[3] выше, где степень измельчения при испытании на прочность при падении составляет 10% по массе или менее.

[5] Формованное спеченное тело по любому из пп. [1]-[4] выше, где отношение объема пор 20-350 нм к общему объему пор составляет 20-80% по объему.

[6] Формованное спеченное тело по любому из пп. [1]-[5] выше, где спеченный материал неорганического связующего представляет собой по меньшей мере один пористый материал, выбранный из группы, состоящей из аморфного пористого оксида алюминия, аморфного пористого диоксида кремния и пористого диоксида циркония.

[7] Формованное спеченное тело по любому из пп. [1]-[6] выше, где содержание переходного металла составляет 2-20 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

[8] Формованное спеченное тело по любому из пп. [1]-[7] выше, которое является катализатором синтеза аммиака.

[9] Формованное спеченное тело, как указано по любому из пп. [1]-[7] выше, которое представляет собой по меньшей мере один катализатор, выбранный из группы, состоящей из восстановительного катализатора, окислительного катализатора, катализатора риформинга и катализатора разложения.

[10] Способ изготовления формованного спеченного тела по любому из пп. [1]-[9] выше, включающий:

стадию смешивания предшественника соединения типа майенита и исходного сырья для спеченного материала неорганического связующего с получением смеси;

стадию формования смеси с получением формованного тела из смеси;

стадию обжига формованного тела с получением обожженного продукта; и

стадию нанесения переходного металла на обожженный продукт с получением формованного спеченного тела,

при этом на стадии получения смеси исходное сырье для спеченного материала неорганического связующего смешивают таким образом, чтобы содержание спеченного материала неорганического связующего составляло 3-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

[11] Способ изготовления формованного спеченного тела по п. [10] выше, где исходное сырье для спеченного материала неорганического связующего представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из гидрата оксида алюминия, гидроксида алюминия, золя оксида алюминия, золя диоксида кремния и золя диоксида циркония.

[12] Способ изготовления формованного спеченного тела по п. [10] или [11] выше, в котором на стадии нанесения переходного металла на обожженный продукт для получения формованного спеченного тела переходный металл наносят на обожженный продукт при нормальном или пониженном давлении.

Полезные эффекты изобретения

В соответствии с настоящим изобретением можно обеспечить формованное спеченное тело, обладающее высокой каталитической активностью и высокой прочностью на раздавливание, которое содержит соединение типа майенита и переходный металл, нанесенный на соединение типа майенита, а также способ изготовления формованного спеченного тела.

Краткое описание чертежей

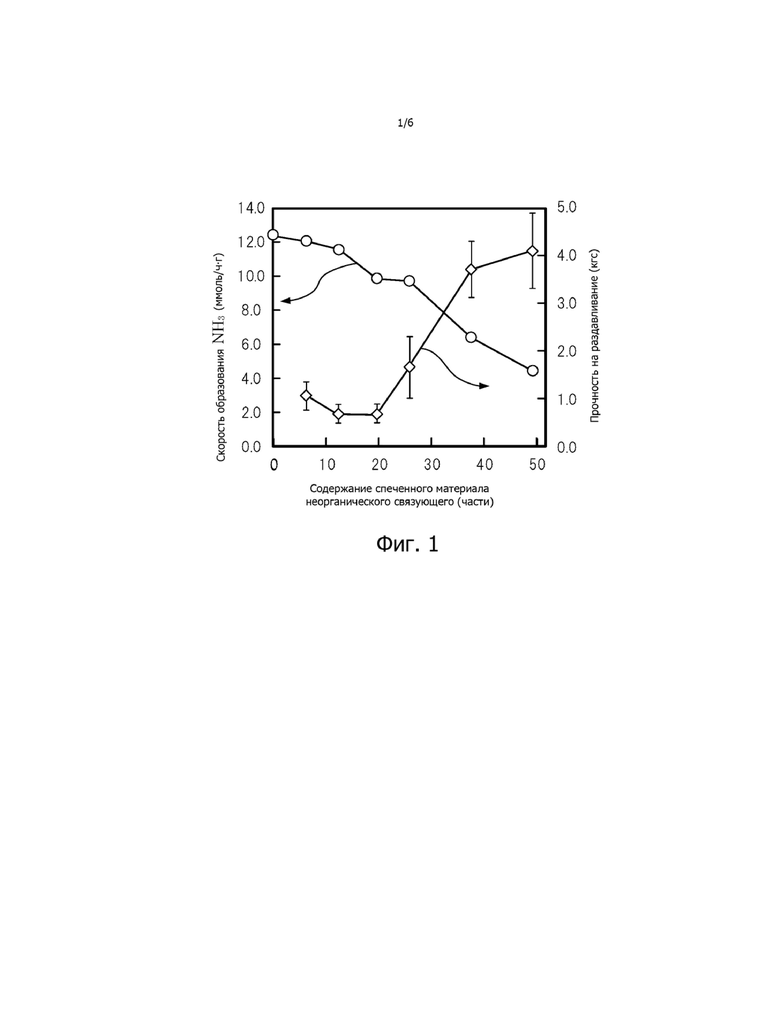

Фиг. 1 представляет собой график, показывающий взаимосвязь между содержанием спеченного материала неорганического связующего и скоростью синтеза аммиака, а также прочностью на раздавливание в формованных спеченных телах из примеров 1-4 и сравнительных примеров 1-3.

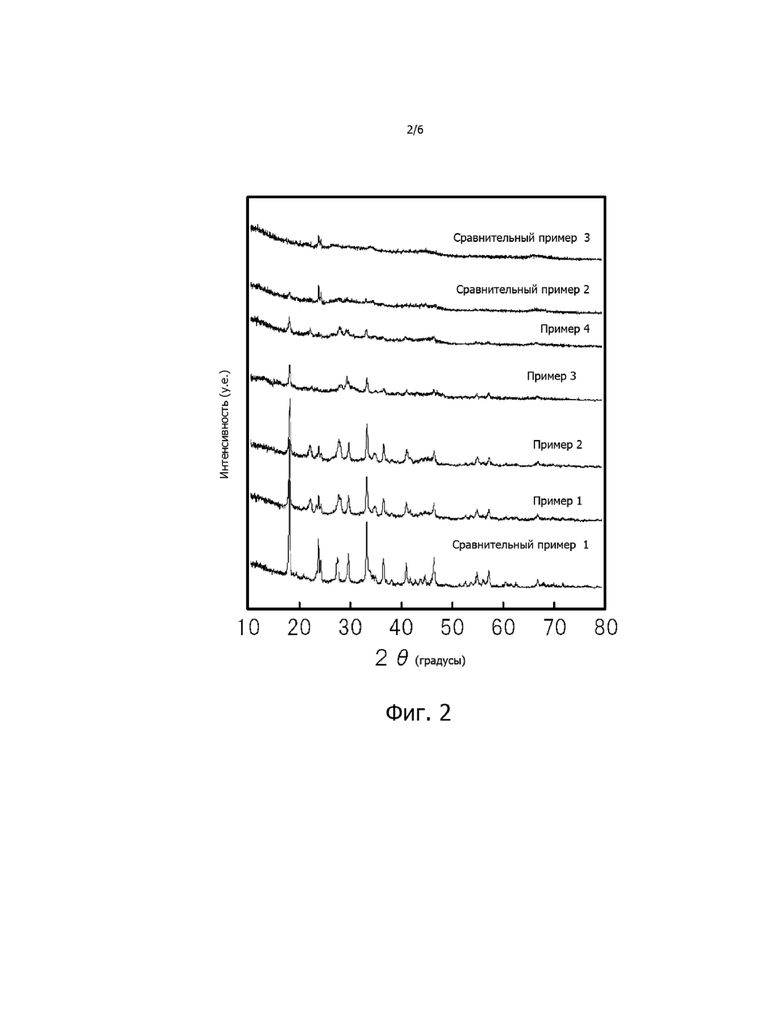

Фиг. 2 представляет собой диаграмму, показывающую дифракционные рентгенограммы формованных спеченных тел из примеров 1-4 и сравнительных примеров 1-3.

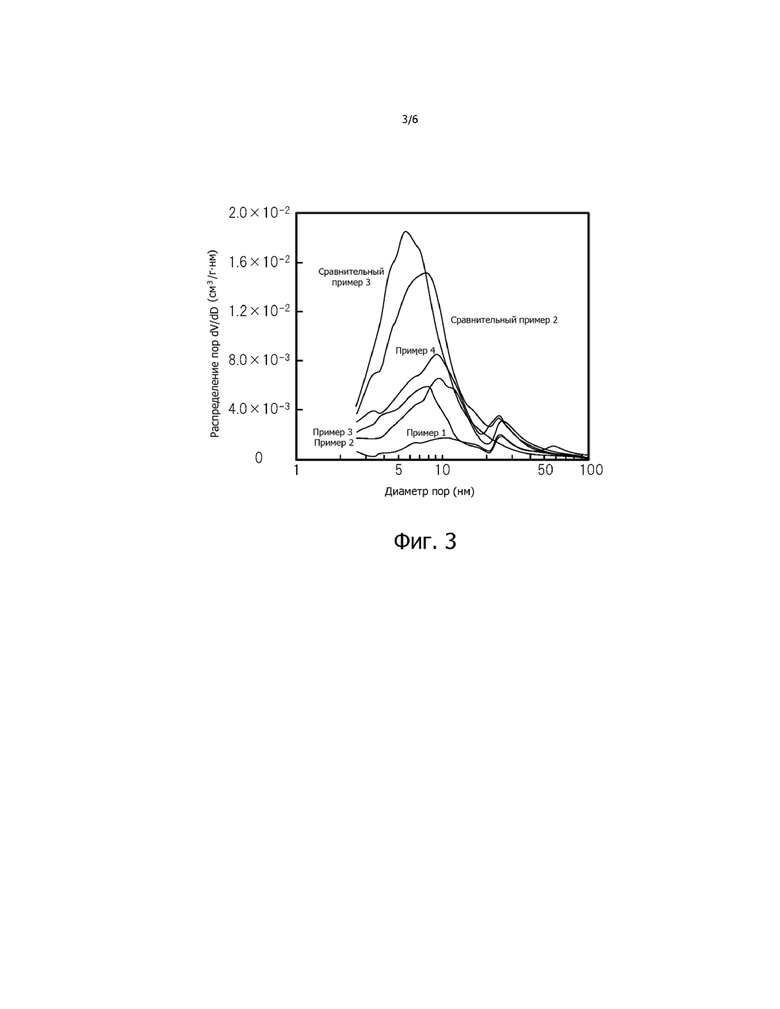

Фиг. 3 представляет собой диаграмму, показывающую распределение пор в формованных спеченных телах из примеров 1-4 и сравнительных примеров 2 и 3.

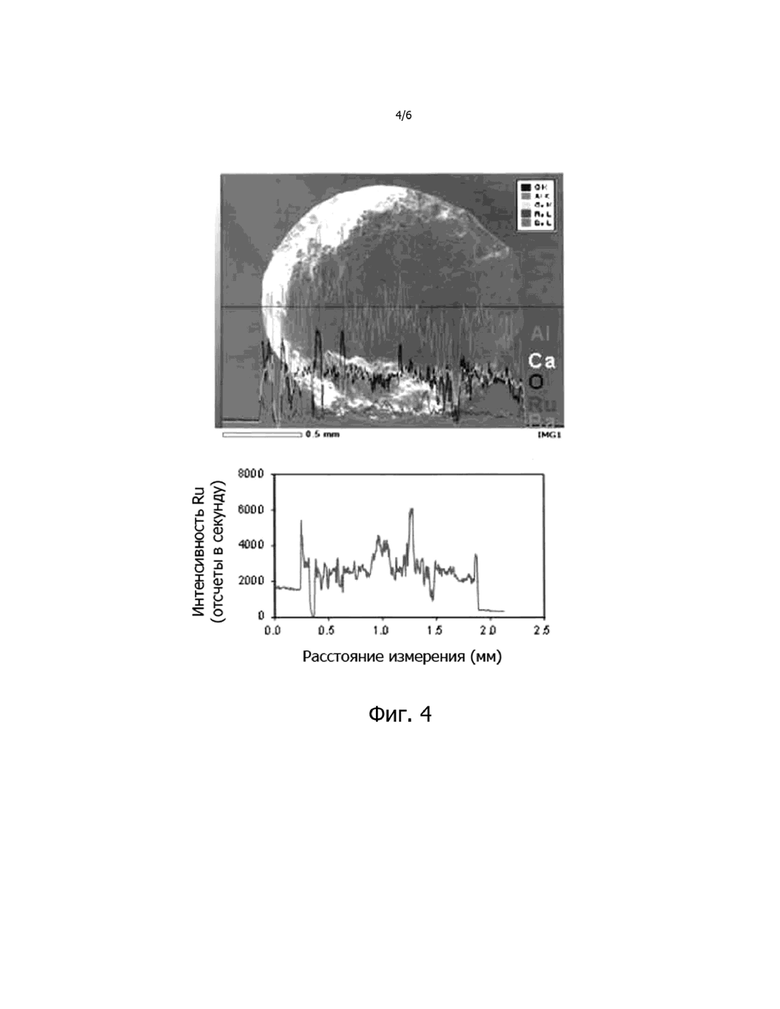

Фиг. 4 представляет собой диаграмму, показывающую линейный анализ методом рентгеновской флуоресцентной спектроскопии на поперечном сечении формованного спеченного тела из примера 2, и показывающую интенсивность детектирования Ru по отношению к расстоянию измерения.

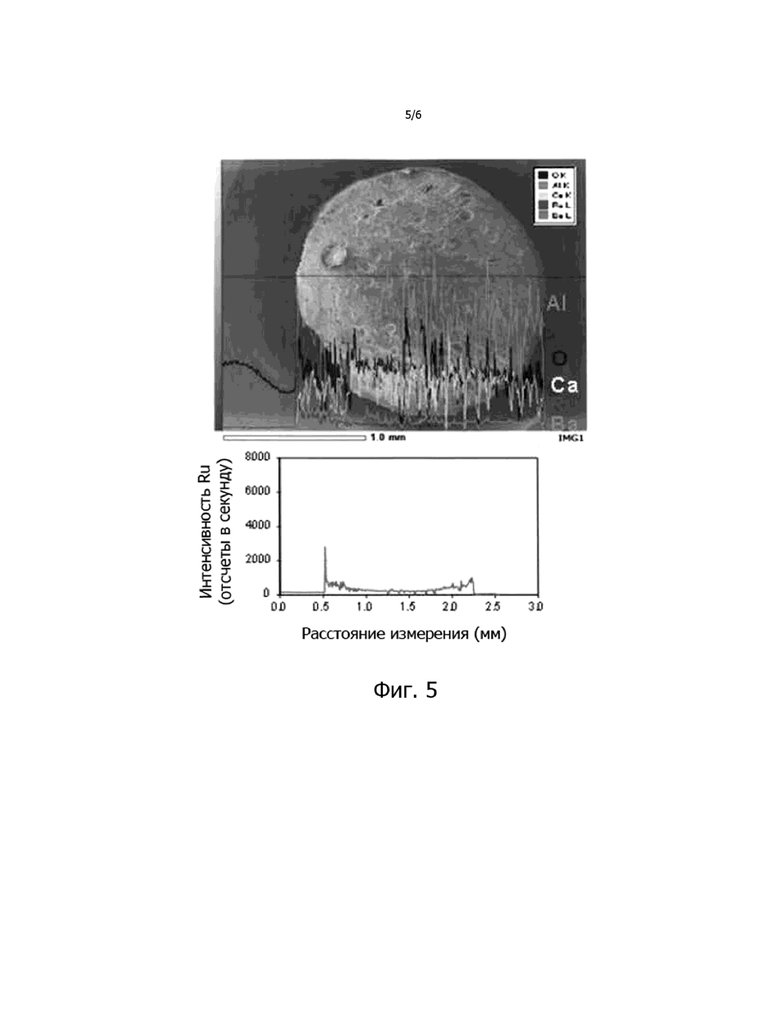

Фиг. 5 представляет собой диаграмму, показывающую линейный анализ методом рентгеновской флуоресцентной спектроскопии на поперечном сечении формованного спеченного тела из примера 3, и показывающую интенсивность детектирования Ru по отношению к расстоянию измерения.

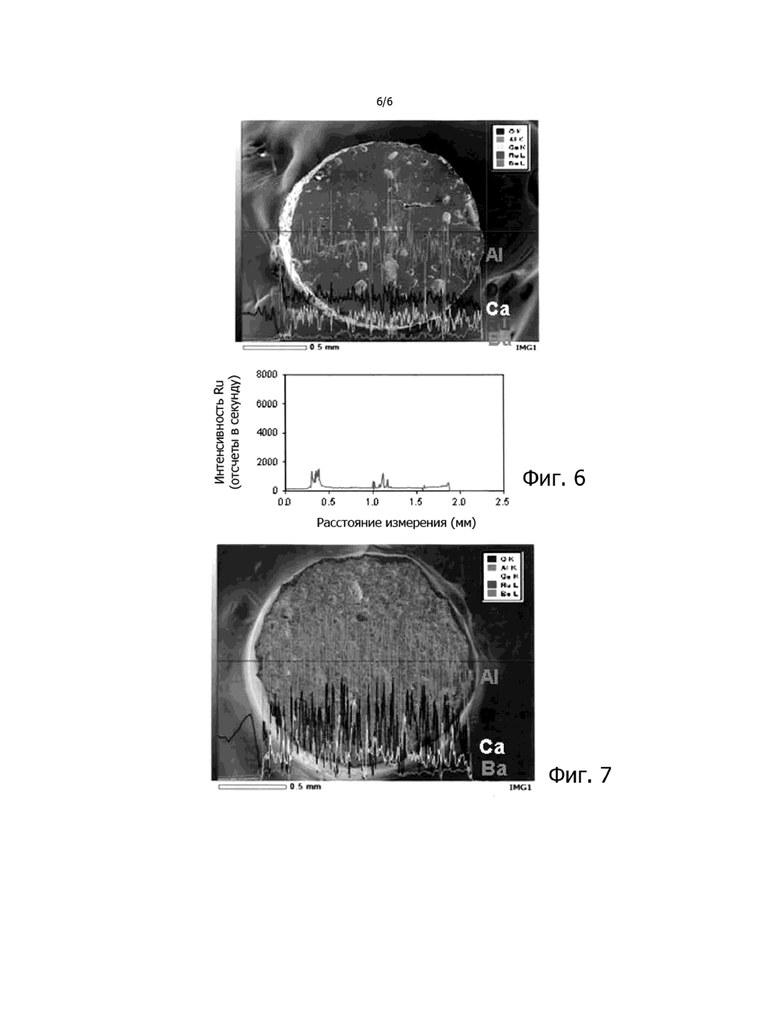

Фиг. 6 представляет собой диаграмму, показывающую линейный анализ методом рентгеновской флуоресцентной спектроскопии на поперечном сечении формованного спеченного тела из сравнительного примера 2, и показывающую интенсивность детектирования Ru по отношению к расстоянию измерения.

Фиг. 7 представляет собой диаграмму, показывающую линейный анализ методом рентгеновской флуоресцентной спектроскопии на поперечном сечении формованного спеченного тела из сравнительного примера 3.

Описание вариантов осуществления

Формованное спеченное тело по настоящему изобретению содержит соединение типа майенита, спеченный материал неорганического связующего и переходный металл.

Соединение типа майенита

Соединение типа майенита относится к соединению, имеющему тот же тип кристаллической структуры, что и майенит. Соединение типа майенита предпочтительно представляет собой алюмосиликат кальция, содержащий CaO, Al2O3 и SiO2 в качестве компонентов, и более предпочтительно 12CaO·7Al2O3. С точки зрения дополнительного повышения каталитической активности композита, соединение типа майенита предпочтительно содержит элемент кальций или элемент алюминий, и более предпочтительно содержит элемент кальций и элемент алюминий.

Кристалл соединения типа майенита формируется посредством трехмерного соединения клеткообразных структур (свободных пространств решетки), при этом поверхности их стенок являются общими. Как правило, внутри свободных пространств решетки соединения типа майенита заключены анионы, такие как O2-, однако они могут быть замещены электронами проводимости посредством восстановительной обработки.

12CaO·7Al2O3, используемый в качестве соединения типа майенита в настоящем изобретении, может сокращено называться просто как «C12A7».

Спеченный материал неорганического связующего

Спеченный материал неорганического связующего получают путем спекания исходного сырья для спеченного материала неорганического связующего. Примеры спеченного материала неорганического связующего включают пористый оксид алюминия, пористый диоксид кремния, пористый диоксид циркония, пористый оксид магния и пористый диоксид титана. Среди них предпочтительными являются аморфный пористый оксид алюминия, аморфный пористый диоксид кремния и пористый диоксид циркония, более предпочтительными являются аморфный пористый оксид алюминия и аморфный пористый диоксид кремния, а аморфный пористый оксид алюминия является еще более предпочтительным с точки зрения того, что активность формованного спеченного тела может быть увеличена, и прочность на раздавливание также может быть увеличена. Эти вещества можно использовать по отдельности или в виде смеси двух или более их типов. Аморфный пористый оксид алюминия относится к пористому оксиду алюминия, в котором кристаллы еще не развились, и примеры такого вещества включают активированный оксид алюминия. Кроме того, примеры аморфного диоксида кремния включают силикагель.

Содержание спеченного материала неорганического связующего составляет 3-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела. Когда содержание спеченного материала неорганического связующего составляет менее 3 частей по массе по отношению к 100 частям по массе формованного спеченного тела, прочность на раздавливание формованного спеченного тела может быть недостаточной для использования в реакторе с неподвижным слоем. Если прочность на раздавливание формованного спеченного тела недостаточна, указанное формованное спеченное тело может деформироваться и измельчаться при загрузке формованного спеченного тела в реактор, и путь потока реакционного газа может быть заблокирован. Соответственно, не будет получена достаточная активность каталитической реакции. Кроме того, поскольку влияние носителя на каталитическую активность спеченного материала неорганического связующего невелико, когда содержание спеченного материала неорганического связующего превышает 40 частей по массе по отношению к 100 частям по массе формованного спеченного изделия, каталитическая активность может быть недостаточной. С точки зрения увеличения каталитической активности и прочности на раздавливание содержание спеченного материала неорганического связующего предпочтительно составляет 5-30 частей по массе и более предпочтительно - 10-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела. Содержание спеченного материала неорганического связующего может быть измерено путем количественного анализа формованного спеченного тела, расчета содержания соединения типа майенита по содержанию Са, вычисления содержания переходного металла по содержанию элементарного переходного металла, и установления оставшегося содержания как содержания спеченного материала неорганического связующего. Элементы, составляющие спеченное тело формованного тела, такие как Са, могут быть количественно определены путем растворения спеченного тела формованного тела в растворе кислоты и выполнения анализа ICP (эмиссионная спектрометрия с индуктивно-связанной плазмой). Содержание элемента переходного металла также может быть определено количественно путем анализа формованного спеченного тела с помощью XRF (рентгеновской флуоресцентной спектроскопии).

Переходный металл

Переходный металл представляет собой вещество, выступающее в качестве активных частиц катализатора и наносимое на обожженный продукт, содержащий соединение типа майенита и спеченный материал неорганического связующего. Кроме этого, переходный металл никак специально не ограничивается, при условии, что он обладает каталитической активностью. Переходный металл представляет собой, например, активный металл, и его примеры включают рутений, кобальт, марганец, молибден, вольфрам, осмий, никель, родий, иридий и железо. Их можно использовать по отдельности или как смесь двух или более типов. С точки зрения дополнительного увеличения каталитической активности за счет эффекта носителя от соединения типа майенита, переходным металлом предпочтительно является рутений.

Кроме того, формованное спеченное тело может не быть активированным перед использованием, при условии оно активируется во время использования. С этой точки зрения, переходный металл может находиться в форме, способной обеспечивать каталитическую активность при активирующей обработке. Например, переходный металл может быть предшественником активного металла. Предшественник активного металла представляет собой соединение, которое может быть превращено в активный металл путем активирующей обработки, такой как термообработка или восстановительная обработка. Например, когда активным металлом является рутений, предшественники активных металлов, которые можно применять в качестве переходных металлов, включают, например, соли рутения и комплексы рутения. Их можно использовать по отдельности или как смесь двух или более типов. Среди солей рутения и комплексов рутения соли рутения являются предпочтительными для использования в качестве предшественников активных металлов, используемых в качестве переходных металлов.

Примеры солей рутения, используемых в качестве переходных металлов, включают хлорид рутения (RuCl3), гидрат хлорида рутения (RuCl3·nH2O), ацетат рутения (Ru(CH3CO2)X), нитрат рутения, гидрат иодида рутения (RuI3·nH2O), нитрозилнитрат рутения (Ru(NO)(NO3)3), гидрат нитрозилхлорида рутения (Ru(NO)Cl3·nH2O), тринитрат рутения (Ru(NO3)3) и хлорид гексааммин-рутения (Ru(NH3)6Cl3). Среди них ацетат рутения, нитрат рутения, нитрозилнитрат рутения и хлорид рутения являются предпочтительными с точки зрения того, что может быть получена высокая каталитическая активность без разрушения структуры соединения типа майенита путем активирующей обработки. Их можно использовать по отдельности или как смесь двух или более видов.

Комплексы рутения, используемые в качестве переходных металлов, включают додекакарбонил трирутения (Ru3(CO)12), дихлортетракис(трифенилфосфин)рутений(II) (RuC12(PPh3)4), дихлортрис(трифенилфосфин)рутений(II) (RuC12(PPh3)3), трис(ацетилацетонато)рутений(III) (Ru(acac)3), рутеноцен (Ru(C5H5)2), дихлор(бензол)рутений(II) димер ([RuC12(C5H5)]2), дихлор(мезитилен)рутений(II) димер ([RuC12(мезитилен)]2), дихлор(п-цимен)рутений(II) димер ([RuC12(п-цимен)]2), карбонилхлоргидридотрис(трифенилфосфин)рутений(II) ([RuHCl(CO)(PPh3)3]), трис(дипивалоилметанато)рутений(III) ([Ru(dpm)3]) и т.п. Среди них додекакарбонил трирутения (Ru3(CO)12), трис(ацетилацетонато)рутений(III) (Ru(acac)3), рутеноцен (Ru(C5H5)2) и т.п. являются предпочтительными с точки зрения получения высокой каталитической активности при активирующей обработке. Их можно использовать по отдельности или как смесь двух или более типов.

Переходный металл может содержать промотор активных металлов, описанных выше. Примеры промотора включают соединения, содержащие по меньшей мере один элемент, выбранный из группы, состоящей из щелочного металла, щелочноземельного металла и редкоземельного металла. Примеры соединения включают по меньшей мере одно соединение оксида и гидроксида. Щелочной металл промотора специально не ограничивается, и его примеры включают литий, натрий, калий, цезий и рубидий. Щелочноземельный металл промотора специально не ограничивается, и его примеры включают магний, кальций, стронций и барий. Редкоземельный металл промотора специально не ограничивается, и его примеры включают лантан, церий, празеодим, неодим, самарий, гадолиний и диспрозий. Их можно использовать по отдельности или как смесь двух или более типов. Предпочтительными промоторами являются соединения калия, соединения цезия и соединения бария.

Обожженный продукт, содержащий соединение типа майенита и спеченный материал неорганического связующего, может содержать соединение элемента, который способствует каталитической активности переходного металла, и переходный металл может содержать промотор активного металла, или же обожженный продукт, содержащий соединение типа майенита и спеченный материал неорганического связующего, может содержать соединение элемента, который способствует каталитической активности переходного металла, но переходный металл может не содержать промотор активного металла. Кроме того, хотя переходный металл содержит промотор активного металла, обожженный продукт, содержащий соединение типа майенита и спеченный материал неорганического связующего, может не содержать соединения элемента, который способствует каталитической активности переходного металла.

Содержание переходного металла специально не ограничивается, но предпочтительно составляет 2-20 частей по массе, более предпочтительно 2-15 частей по массе и еще более предпочтительно 2-10 частей по массе по отношению к 100 частям по массе формованного спеченного тела. Когда содержание переходного металла находится в указанном выше диапазоне, может быть получено формованное спеченное тело, имеющее достаточно активных центров, может быть получено высокоактивное формованное спеченное тело, и может быть получено формованное спеченное тело, предпочтительное с точки зрения стоимости.

Другие компоненты

Формованное спеченное тело по настоящему изобретению может содержать соединения, отличные от соединений типа майенита, спеченные материалы неорганического связующего и переходные металлы, при условии, что эффекты настоящего изобретения не ухудшаются. Например, формованное спеченное тело по настоящему изобретению может дополнительно содержать соединение, содержащее элемент, который способствует каталитической активности переходного металла. Примеры элемента, который способствует каталитической активности переходного металла, включают элемент щелочного металла, элемент щелочноземельного металла и элемент редкоземельного металла. Элемент щелочного металла специально не ограничен, и его примеры включают литий, натрий, калий, цезий и рубидий. Элемент щелочноземельного металла специально не ограничен, и его примеры включают магний, кальций, стронций и барий. Элемент редкоземельного металла специально не ограничен, и его примеры включают лантан, церий, празеодим, неодим, самарий, гадолиний и диспрозий. Примеры соединения элемента включают оксид и гидроксид элемента. Их можно использовать по отдельности или в виде смеси двух или более типов. Когда переходный металл содержит рутений, формованное спеченное тело предпочтительно содержит по меньшей мере одно соединение, выбранное из группы, состоящей из соединения калия, соединения цезия и соединения бария, с точки зрения дополнительного повышения каталитической активности рутения.

Содержание элемента, который способствует каталитической активности переходного металла, специально не ограничивается, но предпочтительно составляет 30 к 0,01, более предпочтительно 20 к 0,1 и еще более предпочтительно 5 к 0,5 в терминах молярного отношения (элемент, способствующий каталитической активности/элемент, который становится активными частицами катализатора) по отношению к элементу, который становится активными частицами катализатора в переходном металле. Когда содержание элемента, который способствует каталитической активности переходного металла, находится в указанном выше диапазоне, каталитическая активность переходного металла может быть в достаточной степени повышена, и может быть получено формованное спеченное тело, которое является предпочтительным с точки зрения стоимости.

Характеристики формованного спеченного изделия

Диаметр пор

Формованное спеченное тело по настоящему изобретению имеет поры по меньшей мере с одним пиком в каждом из диапазона диаметров пор 2,5-20 нм и диапазона диаметров пор 20-350 нм в распределении пор по размерам формованного спеченного тела, полученном путем измерения распределения пор по размерам методом адсорбции азота. Поскольку этот пик пор вызван зазорами между частицами спеченного тела формованного тела, прочность формованного спеченного тела на раздавливание может быть недостаточной, если формованное спеченное тело не имеет пика пор в диапазоне диаметров пор 2,5-20 нм и в диапазоне диаметров пор 20-350 нм. Кроме того, чтобы сделать более равномерным распределение переходных металлов по толщине формованного спеченного тела, отношение объема пор 20-350 нм к общему объему пор предпочтительно составляет 20-80% по объему, более предпочтительно 30-75% по объему, и еще более предпочтительно 30-70% по объему. Распределение пор формованного спеченного тела может быть определено методом адсорбции газообразного азота и, в частности, может быть определено с помощью способа, описанного в примерах, описанных ниже.

Пик порошковой рентгеновской дифракции

Формованное спеченное тело по настоящему изобретению предпочтительно имеет дифракционные пики при значениях угла 2θ = 18,13 ± 0,50°, 27,82 ± 0,50° и 34,40 ± 0,50°, относящиеся к соединению типа майенита, и более предпочтительно имеет дифракционные пики при значениях угла 2θ = 18,13 ± 0,50°, 23,45 ± 0,50°, 27,82 ± 0,50°, 29,77 ± 0,50°, 34,40 ± 0,50°, 35,08 ± 0,50°, 36,69 ± 0,50°, 38,26 ± 0,50° и 41,20 ± 0,50°, относящиеся к соединению типа майенита, в порошковой рентгеновской дифракции с использованием CuKα-излучения. Когда формованное спеченное тело имеет вышеуказанные дифракционные пики, каталитическая активность является достаточно высокой. Предпочтительно, чтобы первый и второй самые сильные пики представляли собой пик при 2θ = 18,13 ± 0,50° и пик при 2θ = 34,40 ± 0,50°. Считается, что когда первый и второй самые сильные пики являются пиками, описанными выше, образуется клеткообразная структура (свободное пространство решетки), и вероятность того, что электроны будут присутствовать на поверхности формованного спеченного тела во время каталитической реакции, возрастает. Предполагается, что это улучшит скорость синтеза аммиака.

Прочность на раздавливание

С точки зрения того, что формованное спеченное тело должно иметь прочность, достаточную для использования в реакторах с неподвижным слоем, прочность на раздавливание формованного спеченного тела по настоящему изобретению предпочтительно составляет 0,1 кгс или более, более предпочтительно 0,5 кгс или более, и еще более предпочтительно 1,0 кгс или более. Прочность на раздавливание формованного спеченного тела может быть измерена, например, с помощью способа, описанного примерах, описанных далее. Кроме того, определение того, является ли прочность на раздавливание формованного спеченного тела достаточной для использования в реакторе с неподвижным слоем, осуществляют на основании нагрузки, прикладываемой к формованному спеченному телу в самой нижней части в соответствии с предполагаемым объемом реактора.

Степень измельчения

С точки зрения того, что формованное спеченное изделие должно обладать достаточной износостойкостью для использования в реакторе с неподвижным слоем, степень измельчения формованного спеченного тела по настоящему изобретению, определенная с помощью испытания на прочность при падении, предпочтительно составляет 10% по массе или менее, и более предпочтительно 1,0% по массе или менее. Степень измельчения формованного спеченного тела может быть измерена, например, с помощью способа, описанного в примерах, описанных ниже.

Форма

Форма формованного спеченного тела по настоящему изобретению специально не ограничивается при условии, что его можно использовать в реакторе с неподвижным слоем, и примеры форм включают цилиндрическую форму, неправильную цилиндрическую форму, форму таблетки, форму кольца, сферическую форму, гранулированную форму, зернистую форму, форму комков, форму хлопьев, форму макарон, форму четырехлистников, форму игральных костей и форму сот. С точки зрения ожидания высокой производительности и снижения затрат на формование, форма формованного спеченного тела предпочтительно является гранулированной или цилиндрической.

Размер частиц

Средний размер частиц формованного спеченного тела по настоящему изобретению специально не ограничивается, но предпочтительно составляет около 0,8-20 мм, если исходить из использования в реакторе с неподвижным слоем. Например, когда формованное спеченное тело имеет сферическую форму, размер частиц формованного спеченного тела равен диаметру формованного спеченного тела. Когда формованное спеченное тело имеет цилиндрическую форму, размер формованного спеченного тела выбирают таким образом, чтобы отношение (L/D) диаметра (D) к длине (L) соответствовало внутреннему диаметру реактора. Размер частиц формованного спеченного тела может быть измерен, например, с помощью штангенциркуля.

Удельная площадь поверхности

Удельная площадь поверхности формованного спеченного тела по настоящему изобретению специально не ограничивается, но предпочтительно составляет 5-500 м2/г, более предпочтительно 20-100 м2/г и еще более предпочтительно 20-70 м2/г, в терминах удельной площади поверхности, измеренной методом BET.

Насыпная плотность

Насыпная плотность формованного спеченного тела по настоящему изобретению специально не ограничивается, но предпочтительно составляет 0,1-5,0 г/мл и более предпочтительно 0,5-3,0 г/мл. Насыпная плотность формованного спеченного тела может быть измерена, например, с помощью способа, описанного в приведенных далее примерах.

Применение формованного спеченного тела

Формованное спеченное тело по настоящему изобретению можно применять в качестве катализатора синтеза аммиака. Однако применение формованного спеченного тела по настоящему изобретению не ограничивается синтезом аммиака. Например, формованное спеченное тело по настоящему изобретению можно применять в качестве восстановительного катализатора, окислительного катализатора, катализатора риформинга, катализатора разложения и т.п. В частности, формованное спеченное тело по настоящему изобретению можно применять для гидрирования алифатических карбонильных соединений, гидрирования ароматических колец, гидрирования карбоновых кислот, гидрирования ненасыщенных альдегидов для синтеза ненасыщенных спиртов, парового риформинга метана, гидрирования алкенов и других соединений, метанирования в реакции CO или CO2 с водородом, реакции синтеза Фишера-Тропша, ядерного гидрирования замещенных ароматических углеводородов, окисления спиртов до карбонильных соединений и газификации лигнина.

Способ изготовления формованного спеченного тела

Способ изготовления формованного спеченного тела по настоящему изобретению включает стадию А смешивания предшественника соединения типа майенита и неорганического связующего с получением смеси, стадию В формования смеси с получением формованного тела смеси, стадию C обжига формованного тела с получением обожженного продукта и стадию D нанесения переходного металла на обожженный продукт с получением формованного спеченного тела.

Стадия А

На стадии A предшественник соединения типа майенита и неорганическое связующее смешивают с получением смеси.

Предшественник соединения типа майенита

Предшественник соединения типа майенита, используемый на стадии А, специально не ограничивается, при условии, что предшественник может быть превращен в соединение типа майенита путем обжига. Предшественник соединения типа майенита предпочтительно представляет собой Ca3Al2(OH)12 с точки зрения получения порошка, который можно легко формовать. Ca3Al2(OH)12 может быть получен, например, методом гидротермального синтеза.

В методе гидротермального синтеза, в частности, сначала растворитель, такой как вода или спирт, и исходное сырье неорганического оксида помещают в устойчивый к давлению контейнер и нагревают до температуры, равной температуре кипения растворителя или выше, от нескольких часов до нескольких дней с получением предшественника неорганического оксида. Затем полученный предшественник дополнительно нагревают с получением неорганического оксида.

Источник кальция, используемый в способе гидротермального синтеза, специально не ограничивается, но обычно используют гидроксид кальция, оксид кальция или соль кальция, и предпочтительно используют гидроксид кальция. Источник алюминия специально не ограничивается, но обычно используют гидроксид алюминия, оксид алюминия или соль алюминия, и предпочтительно используют гидроксид алюминия. Соотношение в смеси источника кальция и источника алюминия специально не ограничивается и может быть соответствующим образом отрегулировано в соответствии с желаемым составом. Обычно источник кальция и источник алюминия смешивают в соответствии с стехиометрическим составом целевого C12A7.

Ca3Al2(OH)12 можно синтезировать путем загрузки источника алюминия и источника кальция в устойчивый к давлению контейнер с последующим нагреванием при температуре, равной температуры кипения воды или выше. Температура нагревания в термостойком контейнере при гидротермальном синтезе специально не ограничивается, и температура нагревания может быть соответствующим образом выбрана для получения достаточного выхода Ca3Al2(OH)12, но обычно она составляет 100°C или выше, предпочтительно 130°C или выше, и обычно 200°C или ниже. Время нагревания специально не ограничивается и может быть соответствующим образом выбрано для получения достаточного выхода Ca3Al2(OH)12, но обычно оно составляет 2 часа или более, предпочтительно 5 часов или более, и обычно 100 часов или менее.

Неорганическое связующее

Спеченное тело, полученное путем формования и спекания только лишь предшественника соединения типа майенита, плохо сохраняет форму и может иметь недостаточную прочность по сравнению с формованным спеченным телом, используемым для реактора с неподвижным слоем. Поэтому на стадии А исходное сырье для спеченного материала неорганического связующего смешивают с предшественником соединения типа майенита. Исходное сырье для спеченного материала неорганического связующего специально не ограничивается, при условии, что спеченный материал неорганического связующего может повышать прочность соединения типа майенита. С точки зрения сохранения до некоторой степени пор соединения типа майенита и увеличения прочности формованного спеченного тела на раздавливание исходное сырье для спеченного материала неорганического связующего предпочтительно представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из гидратов оксида алюминия, таких как гиббсит, бёмит, псевдобемит и диаспор, гидроксидов алюминия, таких как гиббсит, байерит и нортостандит, золь оксида алюминия, золь диоксида кремния, оксигидроксид циркония и золь диоксида циркония.

Количество смешиваемого исходного сырья для спеченного материала неорганического связующего специально не ограничивается, при условии, что смешиваемое количество является таким, что содержание спеченного материала неорганического связующего предпочтительно составляет 3-30 частей по массе, более предпочтительно 5-30 частей по массе и еще более предпочтительно 10-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Другие компоненты

На стадии А могут быть примешаны и другие соединения в дополнение к предшественнику соединения типа майенита и исходному сырью для спеченного материала неорганического связующего, при условии, что эффекты, достигаемые в настоящем изобретении, не ухудшаются. Например, могут быть примешаны следующие далее соединения.

Соединение элемента, способствующего каталитической активности переходного металла

На стадии A может быть дополнительно включено соединение элемента, который способствует каталитической активности описанного ниже переходного металла. Примеры элемента, который способствует каталитической активности переходного металла, включают элемент щелочного металла, элемент щелочноземельного металла и элемент редкоземельного металла. Элемент щелочного металла специально не ограничивается, и его примеры включают литий, натрий, калий, цезий и рубидий. Элемент щелочноземельного металла специально не ограничивается, и его примеры включают магний, кальций, стронций и барий. Элемент редкоземельного металла специально не ограничивается, и его примеры включают лантан, церий, празеодим, неодим, самарий, гадолиний и диспрозий. Примеры соединений этих элементов включают гидроксиды; соли неорганических кислот, такие как карбонаты, оксиды и нитраты; карбоксилаты, такие как ацетаты и формиаты; алкоксиды, такие как этоксиды; другие органические соединения; и комплексы металлов, такие как комплексы ацетилацетонатов металлов. Их можно использовать по отдельности или как смесь двух или более типов. В случае, когда переходный металл содержит рутений, соединение элемента, которое способствует каталитической активности переходного металла, предпочтительно представляет собой соединение калия, соединение цезия или соединение бария, и более предпочтительно карбонат калия, нитрат калия, оксид калия, нитрат цезия, карбонат цезия, оксид цезия, оксид бария, карбонат бария или нитрат бария, с точки зрения дополнительного увеличения каталитической активности рутения.

Вода

Для придания смеси предшественника соединения типа майенита и исходного сырья для спеченного материала неорганического связующего физических свойств, подходящих для формования, на стадии A может быть дополнительно добавлена вода. Примеры воды, которая может быть использована на стадии A, включают ионообменную воду, чистую воду, дистиллированную воду и водопроводную воду.

Органическая добавка

Для улучшения пластичности, сохранения формы, однородности и т.п. формованного тела, на стадии A может быть дополнительно примешана органическая добавка. Примеры органических добавок включают связующее, пластификатор, смачивающий агент, смазывающее средство и высвобождающий агент. Примеры связующего включают микрокристаллическую целлюлозу, метилцеллюлозу, карбоксиметилцеллюлозу, крахмал, полиэтиленоксид, поливиниловый спирт и гидроксиэтилцеллюлозу. Примеры пластификатора включают полиэтиленгликоль, глицерин и пропиленгликоль. Примеры смачивающего агента включают неионогенные поверхностно-активные вещества и спирты. Примеры смазывающего и высвобождающего агента включают низкомолекулярные полиалкены, парафиновые воски, жирные кислоты, такие как лауриновая кислота, стеариновая кислота и олеиновая кислота, сложные эфиры жирных кислот, амиды и эмульсии. Доля этих добавок в смеси обычно составляет 0,1-20 частей по массе, предпочтительно 0,5-10 частей по массе и более предпочтительно 0,5-8 частей по массе по отношению к 100 частям по массе общего смешиваемого количества предшественника соединения типа майенита и спеченного материала неорганического связующего. Когда формованное спеченное тело, имеющее прочность на раздавливание 0,1 кгс или более, получают путем добавления органической добавки без добавления исходного сырья для спеченного материала неорганического связующего, смесь может не содержать исходное сырье для спеченного материала неорганического связующего. В этом случае органическая добавка является обязательным компонентом.

Смешивание

Для придания смеси, полученной путем смешивания предшественника соединения типа майенита и исходного сырья для спеченного материала неорганического связующего, физических свойств, подходящих для формования, предпочтительно смешивать предшественник соединения типа майенита и исходное сырье для спеченного материала неорганического связующего путем замешивания. Для замешивания предшественника соединения типа майенита и исходного сырья для спеченного материала неорганического связующего можно использовать смеситель, такой как закрытый смеситель, одношнековый или двухшнековый экструдер, или смеситель открытого валкового типа. Никаких особых ограничений, касающихся типа смесителя, не накладывается, и можно использовать следующие типы смесителей: смеситель с вращением контейнера, который вращает цилиндрический, V-образный или двуконический контейнер; фиксированный контейнерный смеситель, позволяющий замешивать порошок фиксированным вращающимся валом; смеситель с горизонтальной осью вращения; смеситель с вертикальной осью вращения; и смеситель с вибрирующим вращением. Кроме того, можно также использовать смесители с псевдоожиженным слоем, использующие струйные насосы, смесительные устройства гравитационного типа, использующие гравитационный поток, и т.п. В альтернативном варианте предшественник соединения типа майенита и неорганическое связующее могут быть смешаны заранее с использованием миксера, такого как миксер Henschel, или шаровой мельницы, а затем смесь может быть подана в месильную машину и замешана.

Стадия B

На стадии B смесь формуют с получением формованного тела из смеси.

Способ формования смеси специально не ограничивается при условии, что этот способ формования позволяет формовать формованное спеченное тело в форму, подходящую для реактора с неподвижным слоем. Примеры способа формования смеси включают метод компрессионного формования, метод экструзионного формования, метод литья под давлением, метод формования лентой, метод инжектирования под давлением, метод формования таблеток, метод распылительного гранулирования, метод гранулирования в псевдоожиженном слое, и способ гранулирования при прокатке. Из этих вариантов метод экструзионного формования является предпочтительным с точки зрения того, что может быть получено формованное изделие, имеющее большой объем пор, можно ожидать высокую производительность и можно снизить затраты на формование. Для экструзионного формования смеси используют, например, машину для формования винтового типа, машину для валкового формования, машину для поршневого формования и т.п. Чтобы сделать длины формованных тел однородными, формованный продукт, выдавленный из формовочной машины, можно разрезать резаком, предусмотренным рядом с матрицей. В качестве альтернативы можно использовать марумеризер для придания формованному продукту формы, близкой к сфере.

Стадия C

На стадии C формованное тело обжигают с получением обожженного продукта.

Формованное тело обычно обжигают в атмосфере. Температура обжига специально не ограничивается, но обычно составляет 400°C или выше, предпочтительно 450°C или выше, и обычно 1000°C или ниже. Когда формованное тело обжигают, соединение типа майенита получают из предшественника соединения типа майенита, и спеченный материал неорганического связующего получают из исходного сырья для спеченного материала неорганического связующего.

Стадия D

На стадии D переходный металл наносят на обожженный продукт с получением формованного спеченного тела.

Переходный металл

Переходный металл специально не ограничивается при условии, что он представляет собой вещество, служащее в качестве активных разновидностей катализатора или его предшественника. Переходный металл представляет собой, например, соединение активного металла, и примеры соединения активного металла включают соединения таких активных металлов, как рутений, кобальт, марганец, молибден, вольфрам, осмий, никель, родий, иридий и железо. Их можно использовать по отдельности или как смесь двух или более типов. Переходный металл предпочтительно представляет собой соединение рутения с точки зрения того, что каталитическая активность может быть дополнительно увеличена в сочетании с соединением типа майенита.

Соединение рутения, используемое в качестве переходного металла, специально не ограничивается при условии, что оно может быть превращено в металлический рутений путем восстановительной обработки. Примеры соединения рутения, используемого в качестве переходного металла, включают соли рутения и комплексы рутения. Их можно использовать по отдельности или как смесь двух или более типов. Среди солей рутения и комплексов рутения соль рутения является предпочтительной в качестве соединения рутения, используемого в качестве переходного металла.

Примеры соли рутения, используемой в качестве переходного металла, включают соли, перечисленные как соли рутения переходных металлов, содержащиеся в формованном спеченном теле. Среди них ацетат рутения, нитрат рутения, нитрозилнитрат рутения и хлорид рутения являются предпочтительными с точки зрения того, что высокая каталитическая активность может быть получена без разрушения структуры соединения типа майенита в ходе активирующей обработки. Их можно использовать по отдельности или как смесь двух или более типов.

Примеры рутениевого комплекса, используемого в качестве переходного металла, включают те, которые перечислены как рутениевый комплекс переходного металла, содержащийся в формованном спеченном теле. Среди них трирутения додекакарбонил (Ru3(CO)12), трис(ацетилацетонато)рутений(III) (Ru(acac)3), рутеноцен (Ru(C5H5)2) и т.п. являются предпочтительными с точки зрения получения высокой каталитической активности путем активационной обработки. Их можно использовать по отдельности или как смесь двух или более типов.

Эти соединения легко термически разлагаются. Следовательно, рутений может быть осажден в металлическом состоянии на формованное спеченное тело путем нанесения этих соединений на обожженный продукт с последующим выполнением активирующей обработки, то есть восстановительной обработки, сопровождаемой термической обработкой. Таким образом, формованное спеченное тело можно наделить высокой каталитической активностью. Кроме того, поскольку соединение рутения легко восстанавливается газообразным водородом при нагревании, рутений может осаждаться в металлическом состоянии на формованное спеченное тело во время синтеза аммиака.

На стадии D переходный металл может дополнительно включать соединение элемента, который способствует каталитической активности активного металла. Примеры элемента, который способствует каталитической активности активного металла, включают щелочные металлы, щелочноземельные металлы и редкоземельные металлы. Щелочной металл специально не ограничивается, и его примеры включают литий, натрий, калий, цезий и рубидий. Щелочноземельный металл специально не ограничивается, и его примеры включают магний, кальций, стронций и барий. Редкоземельный металл специально не ограничивается, и его примеры включают лантан, церий, празеодим, неодим, самарий, гадолиний и диспрозий. Примеры соединений этих элементов включают гидроксиды; соли неорганических кислот, такие как карбонаты, оксиды и нитраты; карбоксилаты, такие как ацетаты и формиаты; алкоксиды, такие как этоксиды; другие органические соединения; и комплексы металлов, такие как комплексы ацетилацетонатов металлов. Их можно использовать по отдельности или как смесь двух или более типов. В случае, когда переходный металл содержит рутений, соединение элемента, которое способствует каталитической активности активного металла, предпочтительно представляет собой соединение калия, соединение цезия или соединение бария, и более предпочтительно карбонат калия, нитрат калия, оксид калия, карбонат цезия, оксид цезия, оксид бария, карбонат бария или нитрат бария, с точки зрения дополнительного увеличения каталитической активности рутения.

Нанесение на носитель

Способ нанесения переходного металла на обожженный продукт специально не ограничивается. Примеры способа нанесения переходного металла на обожженный продукт включают метод пропитки, метод термического разложения, жидкофазный метод, метод распыления и метод осаждения из паровой фазы. Среди них метод пропитки или метод осаждения из паровой фазы является предпочтительным с точки зрения того, что переходный металл может быть равномерно диспергирован в обожженном продукте, и метод пропитки более предпочтителен с точки зрения того, что частицы активного металла, имеющие однородный диаметр частиц, легко формируются. Кроме того, наряду с методом пропитки существует метод равновесной адсорбции и метод выпаривания до сухого состояния, и среди них метод выпаривания до сухого состояния является предпочтительным с точки зрения возможности увеличения нанесенного количества.

В частности, как и в методе пропитки, в методе выпаривания до сухого состояния формованное спеченное тело погружают в раствор, содержащий переходный металл, и затем испаряют растворитель раствора, содержащего переходный металл, и сушат с получением формованного спеченного тела, содержащего переходный металл. С другой стороны, в методе равновесной адсорбции формованное спеченное тело погружают в раствор, содержащий переходный металл, и формованное спеченное тело вынимают из раствора, содержащего переходный металл, промывают и сушат с получением формованного спеченного тела, содержащего переходный металл. Примеры растворителя, используемого в методе пропитки, включают воду, метанол, этанол, 1-пропанол, 2-пропанол, бутанол, диметилсульфоксид, N,N-диметилформамид, ацетонитрил, ацетон, метилизобутилкетон, метилэтилкетон, циклогексанон, циклопентанон, тетрагидрофуран, метиленхлорид, этилацетат, хлороформ, диэтиловый эфир, толуол и гексан. Их можно использовать по отдельности или как смесь двух или более типов.

В частности, в методе осаждения из паровой фазы соединение типа майенит физически смешивают с соединением активного металла и нагревают в вакууме, и активный металл осаждается из паровой фазы на соединение типа майенита по мере термического разложения соединения активного металла, тем самым образуя соединение типа майенита, несущее активный металл.

Переходный металл может быть нанесен на обожженный продукт под атмосферным давлением, но предпочтительно наносить переходный металл на обожженный продукт при пониженном давлении. Путем нанесения переходного металла на обожженный продукт при пониженном давлении переходный металл может быть более равномерно диспергирован в обожженном продукте. Например, с помощью устройства для сброса давления, такого как конический смеситель или испаритель, переходный металл может быть нанесен на обожженный продукт при пониженном давлении. С точки зрения более равномерного распределения переходных металлов в обожженном продукте, величины давления, при которых переходный металл наносится на обожженный продукт при пониженном давлении, предпочтительно составляют 500-20 гПа, более предпочтительно 300-100 гПа.

На стадии D обработку путем пропитки для нанесения переходного металла на обожженный продукт можно повторять несколько раз. Таким образом переходный металл может быть более равномерно распределен в обожженном продукте. В настоящем документе обработка путем пропитки относится к обработке, при которой обожженный продукт погружают в раствор, содержащий переходный металл, и затем растворитель раствора, содержащего переходный металл, выпаривают и сушат. Количество обработок путем пропитки, выполняемых на стадии D, предпочтительно составляет 2-20 и более предпочтительно 3-10. С точки зрения возможности более равномерного распределения переходного металла в обожженном продукте обработку путем пропитки, повторяемую на стадии D, также предпочтительно выполняют при пониженном давлении.

Другие стадии

Способ изготовления формованного спеченного тела по настоящему изобретению может дополнительно включать стадию подвергания формованного спеченного тела, полученного на стадии D, восстановительной обработке.

Условия восстановительной обработки специально не ограничиваются, при условии, что не нарушается цель настоящего изобретения, и ее примеры включают способ, в котором восстановительную обработку выполняют в атмосфере, содержащей восстановительный газ, и способ, в котором восстановительный агент, такой как NaBH4, NH2NH2 или формалин, добавляют к раствору, содержащему переходный металл, для осаждения активного металла на поверхности обожженного продукта во время обжига формованного тела. Восстановительную обработку предпочтительно выполняют в атмосфере, содержащей восстановительный газ. Примеры восстановительного газа включают водород, аммиак, метанол (пар), этанол (пар), метан и этан. Кроме того, при восстановительной обработке в реакционной системе может одновременно существовать компонент, отличный от восстановительного газа, который не ингибирует реакцию синтеза аммиака. В частности, при восстановительной обработке, в дополнение к восстановительному газу, такому как водород, допускается одновременное присутствие газа, такого как аргон или азот, который не ингибирует реакцию, или допускается одновременное присутствие азота.

Температура восстановительной обработки специально не ограничивается, но обычно составляет 200°C или выше, предпочтительно 300°C или выше, и обычно 1000°C или ниже, предпочтительно 800°C или ниже. Скорость повышения температуры до целевой температуры восстановления специально не ограничивается, но составляет 0,05°C/мин или более, предпочтительно 0,5°C/мин или более, и обычно 100°C/мин или менее, предпочтительно 50°C/мин или менее. Путем выполнения восстановительной обработки в вышеописанном диапазоне температур и при описанной выше скорости повышения температуры частицы активного металла могут быть выращены до предпочтительного диапазона среднего диаметра частиц. Давление при восстановительной обработке специально не ограничивается, но обычно составляет от 0,1 МПа или более до 10 МПа или менее. Время восстановительной обработки специально не ограничивается, но обычно составляет 1 час или более, и температура восстановительной обработки предпочтительно составляет 300°C или выше, более предпочтительно 350°C или выше, и предпочтительно 800°C или ниже.

После изготовления формованного спеченного тела и перед использованием формованного спеченного тела, указанное формованное спеченное тело может быть подвергнуто восстановительной обработке. Кроме того, формованное спеченное тело может быть подвергнуто восстановительной обработке также в условиях синтеза аммиака. Даже если формованное спеченное тело после восстановления подвергается воздействию атмосферы, его можно повторно использовать, выполнив снова восстановительную обработку в пределах вышеописанного диапазона температур восстановления и в пределах вышеописанного диапазона скорости повышения температуры.

Способ получения аммиака

Аммиак может быть получен с использованием формованного спеченного тела по настоящему изобретению. Способ получения аммиака включает стадию приведения газа, содержащего азот и водород, в контакт с формованным спеченным телом по настоящему изобретению с получением аммиака. Это позволяет эффективно производить аммиак.

Когда формованное спеченное тело по настоящему изобретению приводят в контакт с газом, содержащим азот и водород, первым в контакт с формованным спеченным телом по настоящему изобретению для выполнения восстановительной обработки формованного спеченного тела может быть введен один водород, а затем формованное спеченное тело по настоящему изобретению может быть приведено в контакт с газом, содержащим азот и водород. Кроме того, смешанный газ, содержащий водород и азот, может вводиться в контакт с формованным спеченным телом по настоящему изобретению с самого начала. Здесь непрореагировавший газ, извлеченный из реактора, может быть возвращен в реактор для использования.

Способ получения аммиака с использованием формованного спеченного тела по настоящему изобретению специально не ограничивается, но когда в контакт с формованным спеченным телом приводят газ, содержащий азот и водород, синтез аммиака обычно выполняют путем нагревания формованного спеченного тела.

В соответствии со способом получения аммиака с использованием формованного спеченного тела по настоящему изобретению аммиак может быть получен в условиях низкой температуры и низкого давления. Температура реакции составляет предпочтительно 200-600°C, более предпочтительно 250-550°C и еще более предпочтительно 300-550°C. Поскольку синтез аммиака является экзотермической реакцией, низкотемпературная область является выгодной для образования аммиака с точки зрения химического равновесия, но вышеописанный температурный диапазон является предпочтительным для достижения достаточной скорости синтеза аммиака.

Когда аммиак получают в условиях низкой температуры и низкого давления с точки зрения затрат на производство реакционное давление во время выполнения реакции синтеза аммиака в способе получения аммиака по настоящему изобретению предпочтительно составляет 0,01-30 МПа, более предпочтительно 0,3-20 МПа и еще более предпочтительно 0,5-10 МПа в абсолютном давлении.

В этом случае молярное отношение водорода к азоту (H2/N2), которые вводят в контакт с формованным спеченным телом, составляет предпочтительно 0,25-15, более предпочтительно 0,5-12 и еще более предпочтительно 1,0-10.

С точки зрения получения более высокого выхода аммиака общее содержание влаги в газовой смеси азота и водорода обычно составляет 100 ppm (частей на миллион) или менее, и предпочтительно 50 ppm или менее.

Тип реакционного сосуда специально не ограничивается, и может быть использован реакционный сосуд, который обычно используют для реакции синтеза аммиака. Что касается определенного типа реакции, можно использовать, например, тип реакции, протекающей в реакторе периодического действия, тип реакции, протекающей в реакторе с закрытой системой циркуляции, тип реакции, протекающей в реакторе с проточной системой, и т.п. Среди них с практической точки зрения предпочтительным является тип реакции, протекающей реакторе с проточной системой. Также возможно использование реактора одного типа, заполненного формованным спеченным телом, использование соединения множества реакторов или использование реактора, имеющего множество реакционных слоев в одном реакторе.

Поскольку реакция синтеза аммиака из смешанного газа водорода и азота представляет собой экзотермическую реакцию, протекающую с уменьшением объема, в промышленности для увеличения выхода аммиака может быть использован реакционный аппарат для отвода теплоты реакции. В частности, например, может быть использован способ, в котором множество реакторов, заполненных формованным спеченным телом, соединены последовательно, и на выходе каждого реактора предусмотрен промежуточный охладитель для отвода тепла.

Кроме того, способ получения аммиака с использованием формованного спеченного тела по настоящему изобретению отличается тем, что аммиак может быть получен в условиях низкой температуры и низкого давления, как описано выше, но аммиак может быть также получен в условиях средней температуры и среднего давления для дополнительного повышения скорости реакции. В этом случае температура реакции составляет, например, предпочтительно 250-700°C, более предпочтительно 250-550°C и еще более предпочтительно 300-550°C. Кроме того, в этом случае давление реакции предпочтительно составляет 0,1-30 МПа, более предпочтительно 0,3-20 МПа и еще более предпочтительно 0,5-10 МПа в абсолютном давлении.

Примеры

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры. Примеры не предназначены для ограничения настоящего изобретения.

Формованные спеченные тела по примерам и сравнительным примерам подвергали следующему анализу и оценке.

Распределение пор по размерам

Изотерму адсорбции N2 образца измеряли с помощью прибора для измерения распределения пор по размерам (производства MicrotracBEL Corp., номер модели: BELSORP-mini II), и кривую десорбции, полученную из изотермы адсорбции N2, анализировали с помощью метода Баррета-Джойнера-Халенды (BJH) для определения общего объема пор и распределения пор по размерам в образце.

Удельная площадь поверхности

Используя прибор для измерения удельной площади поверхности (производства MicrotracBEL Corp., номер модели: BELSORP-mini II), удельную площадь поверхности образца определяли методом Брунауэра-Эммета-Теллера (BET).

Насыпная плотность

Насыпную плотность формованного спеченного тела определяли методом смещения частиц. В частности, кварцевый песок (0,3-0,5 мм), вес которого был измерен заранее, помещали в прибор для измерения объема, а затем формованное спеченное тело помещали в прибор для измерения объема, и насыпную плотность оценивали по увеличению массы и объема измерительного прибора.

Распределение переходного металла по глубине от поверхности формованного спеченного тела

Цилиндрическое формованное спеченное тело разрезали в продольном направлении приблизительно по центру, и осуществляли линейный анализ распределения переходных металлов по глубине формованного спеченного тела линии с помощью флуоресцентной рентгеновской спектрометрии, при этом наблюдая поперечное сечение формованного спеченного тела с использованием сканирующего электронного микроскопа (производства JEOL Ltd., номер модели: JIM-4610F), и распределение детектируемой интенсивности переходных металлов оценивали на основе следующих ниже критериев. Поскольку область, в которой был распределен переходный металл в формованном спеченном теле, меняла цвет, можно было визуально наблюдать область, в которой был распределен переходный металл.

A: Считали, что переходный металл распределен в формованном спеченном теле равномерно, когда интенсивность рентгеновской флуоресценции переходного металла детектировалась выше определенного уровня вдоль линии анализа от поверхности к центру формованного спеченного тела.

B: Интенсивность рентгеновской флуоресценции переходного металла имела распределение в поверхностном слое спеченного формованного тела, и интенсивность рентгеновской флуоресценции переходного металла ослаблялась или демонстрировала локализацию вдоль линии анализа от поверхности к центру спеченного формованного тела, или не детектировалась, что указывает на то, что переходный металл распределен неравномерно.

Порошковая рентгеновская дифракция

Формованное спеченное тело измельчали с использованием ступки для получения образца в виде порошка, и порошковую рентгенограмму образца получали с использованием CuKα-излучения с помощью рентгеновского дифрактометра (производства Rigaku Corporation, номер модели: MiniFlex). Скорость сканирования составляла 2 град/мин.

Прочность на раздавливание

Используя твердомер Kiya (производства Fujiwara Scientific Co., Ltd., номер модели: 043019-B) измеряли прочность на раздавливание формованного спеченного тела. В частности, цилиндрический образец диаметром около 2 мм и длиной 4 мм укладывали на столик для образца, и прижимное приспособление постепенно опускали путем поворачивания ручки твердомера Kiya таким образом, чтобы прижимное приспособление находилось в контакте с боковой поверхностью образца. Даже после того, как прижимное приспособление было приведено в контакт с боковой поверхностью образца, прижимное приспособление постепенно опускали до тех пор, пока образец не раздавливался. Затем максимальную сжимающую нагрузку, действовавшую на прижимное приспособление до момента, когда образец был раздавлен, принимали за прочность при раздавливании.

Степень измельчения

Предполагая возникновение удара при заполнении реактора формованным спеченным телом, формованному спеченному телу позволяли свободно падать из положения на высоте 2 м в направлении твердой поверхности для выполнения испытания на прочность при падении. Затем измеряли массу образца, которая частично утрачивалась вследствие эффекта столкновения в испытании на прочность при падении, и массовое отношение к массе формованного спеченного тела перед падением принимали за степень измельчения.

Анализ скорости синтеза аммиака

Скорость синтеза аммиака в следующих примерах и сравнительных примерах определяли путем анализа методом газовой хроматографии и ионной хроматографии образовавшегося газообразного аммиака, используя метод абсолютной калибровки кривой. Условия синтеза аммиака и условия анализа представляли собой следующие.

Условия синтеза аммиака

Температура синтеза: 400°C

Давление синтеза: 0,9 МПа

Отношение H2/N2 в исходном газе: 3

Скорость потока исходного газа: 60 мл/мин

Количество катализатора: 0,18 г

Условия анализа методом ионной хроматографии

Аппарат: HPLC Prominence производства Shimadzu Corporation

Колонка: Shim-pack IC-C4 производства Shimadzu Corporation

Длина: 150 мм, внутренний диаметр: 4,6 мм

Элюент: водная смесь щавелевой кислоты (2,5 мМ), 18-краун-6-эфира (2,0 мМ)

Температура колонки: 40°C

Скорость потока: 1,0 мл/мин

Наносимое количество рутения

Количество рутения, нанесенное на обожженный продукт, измеряли методом абсолютной калибровки кривой с использованием энергодисперсионного рентгенофлуоресцентного спектрометра (NEX DE, производства Rigaku Corporation). Формованное спеченное тело, несущее соединение рутения, превращали в порошок, взвешивали 0,05 г этого порошка и помещали в держатель образца, имеющий диаметр измерения 10 φ. Измерение выполняли три раза, и среднее значение трех измерений принимали в качестве нанесенного количества рутения.

Получение обожженного продукта

Получение обожженного продукта 1

Получение Ca3Al2(OH)12

Гидроксид кальция (Ca(OH)2: производства Kojundo Chemical Laboratory Co., Ltd., чистота 99,9%, 7,18 г) и гидроксид алюминия (Al(OH)3: производства Kojundo Chemical Laboratory Co., Ltd., чистота 99,9 %, 8,82 г) взвешивали и смешивали таким образом, чтобы молярное соотношение Ca и Al составляло Ca:Al = 12:14, с получением смешанного порошка. К смешанному порошку добавляли дистиллированную воду таким образом, чтобы смешанный порошок составлял 10% по массе, с получением смешанного раствора, имеющего общую массу 160 г, и смешанный раствор перемешивали и смешивали при комнатной температуре в течение 4 часов в планетарной шаровой мельнице. Полученный смешанный раствор помещали в устойчивый к давлению герметичный контейнер и нагревали (гидротермальная обработка) при 150°C в течение 6 часов при перемешивании.

Осадок, полученный при гидротермальной обработке, отделяли фильтрованием, сушили и затем измельчали с получением около 16 г смеси Ca3Al2(OH)12, являющегося предшественником соединения типа майенита, и AlOOH.

Получение формованного тела

Предполагая, что 5% по массе рутения наносили на обожженный продукт, Ba(NO3)2 (производства Kanto Chemical Co., Inc., номер модели: 201315-3A) взвешивали таким образом, чтобы Ba/Ru (молярное отношение) было равно 2. Кроме того, мелкие частицы бемита (средний диаметр частиц 200 нм) (исходное сырье для спеченного материала неорганического связующего) взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 6,3 части по массе по отношению к 100 частям по массе формованного спеченного тела. Затем полученный Ca3Al2(OH)12, взвешенный Ba(NO3)2 и мелкие частицы бемита, и воду смешивали с получением суспензии. Примешиваемое количество воды регулировали таким образом, чтобы содержание воды в суспензии составляло 25-28% по массе. Приготовленную суспензию помещали в Labo Plastomill (небольшой двухшнековый сегментный экструдер, производимый Toyo Seiki Seisaku-sho, Ltd., номер модели: 2D15W). Затем смесь замешивали при скорости вращения 10 об/мин в течение 30 минут, а затем осуществляли экструзионное формование с получением цилиндрического формованного тела, имеющего диаметр 2 мм и длину 4 мм.

Получение обожженного продукта

Полученное формованное тело обжигали с использованием настольной электрической печи (производства Nitto Kagaku Co., Ltd., номер модели: NHK-170). После того, как формованное тело было помещено в настольную электропечь, температуру настольной электропечи повышали до 600°C со скоростью увеличения температуры 5°C/мин, и формованное тело обжигали при температуре обжига 600°C в течение 5 часов с получением обожженного продукта 1.

Получение обожженного продукта 2

Обожженный продукт 2 получали таким же способом, как и обожженный продукт 1, за исключением того, что мелкие частицы бемита взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 12,4 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Получение обожженного продукта 3

Обожженный продукт 3 получали таким же способом, как и обожженный продукт 1, за исключением того, что мелкие частицы бемита взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 19,7 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Получение обожженного продукта 4

Обожженный продукт 4 получали таким же способом, как и обожженный продукт 1, за исключением того, что мелкие частицы бемита взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 25,9 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Получение обожженного продукта 5

Обожженный продукт 5 получали таким же способом, как и обожженный продукт 1, за исключением того, что не использовали неорганическое связующее.

Получение обожженного продукта 6

Обожженный продукт 6 получали таким же способом, как и обожженный продукт 1, за исключением того, что мелкие частицы бемита взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 37,7 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Получение обожженного продукта 7

Обожженный продукт 7 получали таким же способом, как и обожженный продукт 1, за исключением того, что мелкие частицы бемита взвешивали таким образом, чтобы содержание спеченного материала неорганического связующего составляло 49,2 частей по массе по отношению к 100 частям по массе формованного спеченного тела.

Получение формованного спеченного тела

Пример 1

Обработка путем пропитки 1

1,56 г Ru(NO)(NO3)3 (производства Alfa Aesar, номер модели: 012175) и 50 мл этанола (производства Kanto Chemical Co., Inc., номер модели: 14033-00) помещали в роторную колбу роторного испарителя (производства Tokyo Rikakikai Co., Ltd., номер модели: N-1300V-W), и Ru(NO)(NO3)3 растворяли в этаноле с получением раствора для пропитки. Затем 9,5 г обожженного продукта 1 погружали в раствор для пропитки в роторной колбе и роторную колбу вращали. Внутри роторной колбы снижали давление в течение 10 минут до тех пор, пока внутреннее давление роторной колбы не достигало 20-30 гПа. Затем роторную колбу вращали, внутреннее давление роторной колбы повышали до 150 гПа, и содержимое роторной колбы нагревали при 40°C, при этом одновременно снижая давление, и обожженный продукт 1 пропитывали Ru(NO)(NO3)3. Нагревание продолжали до тех пор, пока испарение этанола почти не завершалось и внутреннее давление роторной колбы не достигало 25 гПа. Когда внутреннее давление роторной колбы достигало 25 гПа, обработку путем пропитки (обработка путем пропитки 1) прекращали.

Обработка путем пропитки 2

Затем 10 мл этанола вливали в роторную колбу роторного испарителя. Ru(NO)(NO3)3, оставшийся не пропитанным в обожженном продукте 1, растворяли в этаноле, и раствор для пропитки снова готовили в роторной колбе. Во время вращения роторной колбы внутри роторной колбы снижали давление в течение 10 минут, до тех пор, пока внутреннее давление роторной колбы не достигало 20-30 гПа. Затем роторную колбу вращали, содержимое роторной колбы нагревали при 40°C, при этом одновременно снижая давление в роторной колбе, и обожженный продукт 1 дополнительно пропитывали Ru(NO)(NO3)3. Нагревание продолжали до тех пор, пока испарение этанола почти не завершалось и внутреннее давление роторной колбы не достигало 25 гПа. Когда внутреннее давление роторной колбы достигало 25 гПа, обработку путем пропитки (обработка путем пропитки 2) прекращали. Эту обработку путем пропитки 2 повторяли еще два раза.

Обработка путем сушки

Обожженный продукт 1, подвергнутый один раз обработке путем пропитки 1, описанной выше, и три раза обработке путем пропитки 2, описанной выше, сушили в течение 1 часа в условиях вакуума и при комнатной температуре с получением формованного спеченного тела по примеру 1.

Пример 2

Формованное спеченное тело по примеру 2 получали таким же способом, как и формованное спеченное тело по примеру 1, за исключением того, что вместо обожженного продукта 1 использовали обожженный продукт 2.

Пример 3

Формованное спеченное тело по примеру 3 получали таким же способом, как и формованное спеченное тело по примеру 1, за исключением того, что вместо обожженного продукта 1 использовали обожженный продукт 3.

Пример 4

Формованное спеченное изделие по примеру 4 получали таким же способом, как и формованное спеченное изделие по примеру 1, за исключением того, что вместо обожженного продукта 1 использовали обожженный продукт 4.

Сравнительный пример 1

Формованное спеченное тело по сравнительному примеру 1 получали таким же способом, как и формованное спеченное тело по примеру 1, за исключением того, что вместо обожженного продукта 1 использовали обожженный продукт 5.

Сравнительный пример 2

Формованное спеченное тело по сравнительному примеру 2 получали таким же способом, как и формованное спеченное тело по примеру 1, за исключением того, что вместо обожженного продукта 1 использован обожженный продукт 6.

Сравнительный пример 3

Формованное спеченное тело по сравнительному примеру 3 получали таким же способом, как и формованное спеченное тело по примеру 1, за исключением того, что вместо обожженного продукта 1 использовали обожженный продукт 7.

В таблице 1 показаны результаты содержания спеченного материала неорганического связующего, нанесенного количества рутения, распределения переходного металла, прочности на раздавливание, степени измельчения, удельной площади поверхности, насыпной плотности и скорости синтеза аммиака в формованных спеченных телах по примерам 1-4 и сравнительным примерам 1-3.

Кроме того, на фиг. 1 показана взаимосвязь между скоростью синтеза аммиака и прочностью на раздавливание в формованных спеченных телах по примерам 1-4 и сравнительным примерам 1-3.

Кроме того, на фиг. 2 показаны результаты дифракционных рентгенограмм формованных спеченных тел по примерам 1-4 и сравнительным примерам 1-3.

Кроме того, результаты линейного анализа с помощью рентгеновской флуоресцентной спектроскопии на поперечных сечениях формованных спеченных тел по примерам 2 и 3, и сравнительным примерам 2 и 3, а также результаты детекции интенсивности Ru по отношению к расстоянию измерения показаны на фиг. 4-7, соответственно.

Кроме того, результаты распределения пор в формованных спеченных телах по примерам 1-4 и сравнительным примерам 1-3 показаны в таблице 2 и на фиг. 3.

Таблица 1

* Формованное спеченное тело по сравнительному примеру 1 имело низкую способность сохранять форму, и было невозможно измерить прочность на раздавливание.

Таблица 2

Результаты оценки

На основании результатов приведенных выше для примеров и сравнительных примеров, было обнаружено, что формованное спеченное тело, обладающее высокой каталитической активностью и высокой прочностью на раздавливание, может быть получено путем установления содержания спеченного материала неорганического связующего в формованном спеченном теле на уровне 3-30 частей по массе по отношению к 100 частям по массе формованного спеченного тела, и обеспечения того, чтобы формованное спеченное тело имело по меньшей мере один пик пор в каждом из диапазона диаметров пор 2,5-20 нм и диапазона диаметров пор 20-350 нм в распределении пор формованного спеченного тела по размерам, полученном путем измерения распределения пор по размерам методом адсорбции азота.

Из фиг. 1 было обнаружено, что путем установления содержания спеченного материала неорганического связующего в формованном спеченном теле на уровне 3 части по массе или более по отношению к 100 частям по массе формованного спеченного тела, может быть получено формованное спеченное тело, обладающее прочностью на раздавливание, достаточной для применения в реакторе с неподвижным слоем. Кроме того, было обнаружено, что когда содержание спеченного материала неорганического связующего в формованном спеченном теле превышает 30 частей по массе по отношению к 100 частям по массе формованного спеченного тела, несмотря на то, что прочность на раздавливание увеличивается, каталитическая активность значительно уменьшается.

Из фиг. 2 было обнаружено, что формованные спеченные тела по примерам 1-4 и сравнительному примеру 1 имели дифракционные пики при значении угла 2θ = 18,13 ± 0,50°, 27,82 ± 0,50° и 34,40 ± 0,50°, которые относятся к соединению типа майенита. С другой стороны, было обнаружено, что формованное спеченное тело по сравнительному примеру 2 имело пик в анализе при значении угла 2θ = 18,13 ± 0,50°, но не имело дифракционных пиков при значениях угла 2θ = 27,82 ± 0,50° и 34,40 ± 0,50°. Кроме того, было обнаружено, что формованное спеченное тело по сравнительному примеру 3 не имело дифракционных пиков при значении угла 2θ = 18,13 ± 0,50°, 27,82 ± 0,50° и 34,40 ± 0,50°. Из этих результатов и того факта, что формованные спеченные тела по примерам 1-4 и сравнительному примеру 1 обладают высокой каталитической активностью, было обнаружено, что формованные спеченные тела, имеющие дифракционные пики при значениях угла 2θ = 18,13 ± 0,50°, 27,82 ± 0,50° и 34,40 ± 0,50°, которые относятся к соединению типа майенита, обладают высокой каталитической активностью.

Из фиг. 3 было обнаружено, что формованные спеченные тела по примерам 1-4 и сравнительным примерам 2 и 3 имели пики пор в диапазоне 2,5-20 нм и в диапазоне 20-350 нм, соответственно. Из этих результатов и того факта, что формованные спеченные тела по примерам 1-4 и сравнительным примерам 2 и 3 обладают прочностью на раздавливание, достаточной для применения в реакторе с неподвижным слоем, было обнаружено, что формованные спеченные тела, имеющие по меньшей мере один пик пор в каждом из диапазона 2,5-20 нм и диапазона 20-350 нм, обладают достаточной прочностью на раздавливание для применения в реакторе с неподвижным слоем.

Из фиг. 4 было обнаружено, что в формованном спеченном теле по примеру 2 рутений был распределен вплоть до центра формованного спеченного тела. Кроме того, из фиг. 5 было обнаружено, что в формованном спеченном теле по примеру 3 рутений был глубоко распределен по глубине формованного спеченного тела. Хотя это не показано, было также обнаружено, что рутений был глубоко распределен по глубине в формованных спеченных телах по примеру 1 и по примеру 4. С другой стороны, из фиг. 6 было обнаружено, что в формованном спеченном теле по сравнительному примеру 2 рутений был распределен вблизи поверхности формованного спеченного тела и не был распределен глубоко. Кроме того, из фиг. 7 было обнаружено, что в формованном спеченном теле по сравнительному примеру 3 рутений не детектировался и не был распределен внутри формованного спеченного тела. Из этих результатов и результатов, показанных на фиг. 1, можно предположить, что, когда содержание спеченного материала неорганического связующего в формованном спеченном теле превышает 30 частей по массе по отношению к 100 частям по массе катализатора, рутений не может быть глубоко распределен в формованном спеченном теле, и, таким образом, каталитическая активность значительно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПРОВОДЯЩЕГО СОЕДИНЕНИЯ ТИПА МАЙЕНИТА | 2013 |

|

RU2647290C2 |