Область техники настоящего изобретения

Настоящее изобретение относится к катализаторам на носителях. В частности, настоящее изобретение относится к катализатору, который нанесен на носитель с внутренним каналом, пронизывающим носитель в аксиальном направлении, и одновременно проявляет высокую прочность и высокую каталитическую активность, а также к способу его получения и к его применению.

Предшествующий уровень техники настоящего изобретения

Возрастающая информированность о проблемах окружающей среды и повышающаяся строгость положений о защите окружающей среды заставили предприятия нефтеперерабатывающей промышленности в большей степени обращать внимание на разработку технологий производства экологически чистого топлива. В будущем рынок горючих материалов для транспортных средств будет стремиться к цели «сверхнизкого содержания серы», и в результате этого на рынок не будут допущены горючие материалы, которые не смогут соответствовать стандартам выбросов. В качестве эффективного способа десульфуризации технология гидрирования играет все более значительную роль в производстве экологически чистых горючих материалов для транспортных средств. В ряду прочих технологий высокоэффективные технологии каталитического гидрирования представляют собой ключевые технологии гидрирования. Таким образом, разработка нового типа катализаторов гидрокрекинга с повышенной активностью и селективностью превратилась в одно из наиболее неотложных требований нефтеперерабатывающей промышленности.

Процесс синтеза Фишера-Тропша, также известный как процесс Фишера-Тропша, представляет собой процесс, в котором синтетический газ (газообразная смесь монооксида углерода и водорода) находит применение в качестве исходного материала для синтеза жидких углеводородов или нефтепродуктов в присутствии катализатора в соответствующих условиях. Этот процесс представляет собой основную стадию дополнительной переработки ресурсов, не произведенных из нефти, таких как уголь, природный газ и биомасса, с получением высокосортных жидких горючих материалов и химических исходных материалов.

Катализаторы гидрокрекинга и катализаторы синтеза Фишера-Тропша, как правило, получают с применением способов пропитывания. Для этой цели носитель пропитывают раствором, содержащим требуемые активные компоненты (такие как Ni, Mo, Co, W и подобные металлы), а затем их высушивают, и после этого они могут быть подвергнуты или не подвергнуты прокаливанию. Активные компоненты и носители представляют собой важные компоненты катализаторов на носителях. Активный компонент нанесен на поверхность носителя. Носитель находит применение, главным образом, в качестве носителя активного компонента, таким образом, чтобы придавать катализаторам конкретные физические свойства. Как правило, носитель сам по себе не проявляет каталитическую активность. Однако носитель производит многочисленные воздействия на эксплуатационные характеристики катализаторов на носителях. Например, он может воздействовать на реакционные эксплуатационные характеристики катализаторов и распределение продуктов. Например, когда изменяется форма используемого носителя, могут в значительной степени изменяться эксплуатационные характеристики катализаторов синтеза Фишера-Тропша. Поскольку синтез Фишера-ту 8Тропша представляет собой реакцию, для которой характерны серьезные проблемы в отношении диффузии и массопереноса, получение носителя, имеющего большую макроскопическую наружную площадь поверхности и короткое расстояние макроскопической диффузии, может оказываться предпочтительным для повышения активности реакция синтеза Фишера-Тропша и снижения селективности в отношении метана.

Что касается определения геометрической формы и размер промышленного катализатора, часто оказывается необходимым баланс во множестве аспектов с учетом многочисленных характеристик катализатора. Для достижения различных целей ранее были разработаны многочисленные формы катализаторов. Обычно используемые формы представляют собой сферы, которые часто находят применение для псевдоожиженных катализаторов или для катализаторов, к которым предъявляются особые требования в отношении их текучести. Кроме того, существуют пластинки, которые находят применение для катализаторов в неподвижном слое. На основе пластинок были дополнительно разработаны цилиндрические пластинки, трехлепестковые пластинки, четырехлепестковые пластинки, другие многолепестковые пластинки и деформированные многолепестковые пластинки. Кроме того, существуют барабанообразные пластинки, представляющие собой цилиндрические пластинки с отверстиями, такие как типичные кольца Рашига, крестообразные кольца, кольца Палля и ступенчатые кольца. Кроме того, существует сотовый носитель, который представляет собой матрицу на основе кордиерита или оксида алюминия с равномерно распределенными каналами, и который часто находит применение в реакциях селективного каталитического восстановления (SCR), нейтрализации автомобильных выхлопных газов и подобных целей.

В литературе предшествующего уровня техники были описаны некоторые способы улучшения диффузионных эксплуатационных характеристик катализаторов. В документе CN1859975A раскрыт катализатор в форме деформированных трехлепестковых пластинок. В документе CN101134173A предложены носитель и катализатор особой формы, которая представляет собой эллипсоид, и при этом эллипсоид содержит одну или несколько открытых канавок. Указано, что благодаря своей увеличенной наружной площади поверхности и хорошим эксплуатационным характеристикам массопереноса катализатор может находить широкое применение, например, в реакциях переработки тяжелых нефтепродуктов. В документе CN103269798A предложено формованное тело катализатора, в котором присутствуют поверхность основания, цилиндрическая поверхность, ось цилиндра и по меньшей мере одно полностью пронизывающее цилиндр отверстие, проходящее параллельно оси цилиндра, и при этом поверхность основания цилиндра имеет по меньшей мере четыре угла. Такая форма находит применение в качестве носителя, имеющего небольшую площадь поверхности. В документе CN105233880A раскрыты имеющий форму листа клевера носитель катализатора с выпуклой сердцевиной, способ его получения и его применение. Этот носитель состоит из двух слоев, причем наружная оболочка изготовлена из материалов, имеющих пористую структуру, и внутренний сердечник изготовлен из материалов, имеющих плотную структуру, и при этом внутренний сердечник имеет удельную площадь поверхности, составляющую менее чем 1 м2/г. Катализатор имеет высокое сопротивление раздавливанию, а также проявляет низкий диффузионное воздействие, когда он находит применение в катализаторах синтеза Фишера-Тропша.

Что касается коэффициента применения катализатора и активного металла, катализаторы, содержащие центральные каналы, такие как кольца Рашига или крестообразные кольца, проявляют наиболее высокий коэффициент применения активности, за ними следуют сотовые носители, далее пластинчатые носители, а затем сферические носители. Однако последовательность показателей прочности указанных катализаторов является прямо противоположной. В целях баланса между коэффициентом применения и прочностью катализаторов, как правило, находят применение полые носители или катализаторы, имеющие такие морфологические признаки, как кольца Рашига и сотовые носители. В таких случаях в качестве матрицы часто находят применение керамические и подобные материалы. Благодаря тому, что матрица сама по себе имеет высокую прочность, даже если в ее центре остаются полости, общая прочность все же остается высокой. Для материалов носителей или катализаторов, у которых матрица не обладает достаточной прочностью, рассматривается сферическая форма или пластинчатая форма в целях предотвращения резкого снижения общей прочности, вызываемого полостями в центре, и даже разрушения носителя. В случае пластинчатой морфологии было предложено увеличение извилистости наружной контактной поверхности пластинки в целях увеличения площади поверхности контакта с окружающей средой, таким образом, чтобы дополнительно повышалась эффективная активность катализатора при обеспечении минимального изменения прочности.

Кроме того, в целях улучшения диффузионных эксплуатационных характеристик катализаторов также предложен способ увеличения количества макропор или ультрамакропор посредством введения способствующей формованию добавки. В документе CN103418441B раскрыт катализатор гидроочистки, у которого носитель представляет собой формованный продукт, содержащий углерод, простой эфир целлюлозы и гидратированный оксид алюминия. Описанный катализатор гидроочистки не только проявляет превосходные эксплуатационные характеристики в отношении гидроочистки углеводородных нефтепродуктов, но также отличается простотой способа получения и низкой стоимостью изготовления. В документе CN1115388C предложено защитный катализатор гидрирования и способ его получения. Здесь находит применение технический углерод или органическое расширяющее поры вещество в целях расширения пор. Указано, что при этом достигаются повышение каталитической активности, снижение уровня углеродных отложений, повышение устойчивости активности и повышение прочности. В документе CN101890382B предложен способ получения катализатора, который содержит стержнеобразные оксидные наночастицы, которые дополняют алюмооксидные материалы. Катализатор, полученный описанным способом, имеет большой объем пор, большой размер пор и хорошее проникновение пор, что является особенно подходящим для гидрирования остаточных нефтепродуктов в неподвижном слое.

Как упомянуто выше, в способах улучшения диффузии, которые описаны в документах предшествующего уровня техники, предусмотрены введение каналов в носитель, применение модификаторов для оптимизации пор и увеличение контактной площади посредством специальных форм. Способ введения каналов, как правило, оказывается подходящим в тех случаях, когда матрица сама по себе имеет высокую прочность, или носитель имеет небольшую удельную площадь поверхности, но не в тех случаях, когда матрица сама по себе имеет низкую прочность, или носитель имеет большую удельную площадь поверхности. Способ применения модификаторов для оптимизации пор основан, главным образом, на образовании пор с применением наполнителей. Посредством введения вспомогательных веществ или применения исходных соединений гидратированного оксида алюминия с различными свойствами осуществляется оптимизация пор посредством улучшения соединения между основными блоками. Такие способы отличаются тем, что требуется большое количество добавок, и получаемые поры, как правило, характеризует уменьшенный размер пор.

Из описанного выше становится очевидным, что катализаторы и носители предшествующего уровня техники все же имеют многочисленные недостатки. Существует потребность в катализаторе, который одновременно проявляет высокую прочность и высокую каталитическую активность.

Краткое раскрытие настоящего изобретения

Настоящее изобретение предназначено для устранения вышеупомянутых недостатков предшествующего уровня техники посредством предложения катализатора на носителе, а также способа его получения и применения. Катализатор на носителе согласно настоящему изобретению может находить применение в качестве катализатора гидрирования. При его применении в гидрокрекинге углеводородных нефтепродуктов он может одновременно обеспечивать высокую каталитическую активность и высокий выход топлива для реактивных двигателей. Катализатор на носителе согласно настоящему изобретению также может находить применение в качестве катализатора синтеза Фишера- Тропша. При его применении в синтезе Фишера-Тропша катализатор предоставляет преимущества высокой прочности и высокой эффективной активности.

Для достижения перечисленных выше целей согласно первому аспекту настоящего изобретения предложен катализатор на носителе, содержащий носитель и компонент активного металла, нанесенный на носитель,

причем компонент активного металла представляет собой по меньшей мере один металл, выбранный из группы, которую составляют элементы-металлы группы VIB и элементы-металлы группы VIII;

при этом носитель содержит по меньшей мере один материал из термостойких неорганических оксидов и молекулярных сит;

причем носитель содержит внутренний канал, пронизывающий носитель, при этом соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,05-3:100; и

при этом разность R между степенью водопоглощения носителя и объемом его пор по методу Брунауэра-Эммета-Теллера (BET) составляет не менее чем 0,2 мл/г.

Согласно второму аспекту настоящего изобретения предложен способ получения вышеупомянутого катализатора на носителе, в котором предусмотрены следующие стадии:

(I) смешивание исходных соединений носителя, воды, необязательного пенообразующего вещества, необязательного способствующего экструзии вещества и необязательного связующего вещества с получением смеси;

(II) формование смеси с получением формованного продукта с внутренним каналом, пронизывающим формованный продукт;

(III) осуществление первого прокаливания формованного продукта, полученного на стадии (II), с получением носителя;

(IV) пропитывание носителя, полученного на стадии (III), раствором, содержащим исходные соединения компонента активного металла, а затем осуществление высушивания и второго прокаливания.

Согласно третьему аспекту настоящего изобретения предложено применение вышеупомянутого катализатора на носителе в гидрокрекинге.

Согласно четвертому аспекту настоящего изобретения предложен способ гидрокрекинга, в котором предусмотрена следующая стадия: введение углеводородного нефтепродукта в контакт с катализатором гидрокрекинга в условиях гидрокрекинга, при этом катализатор гидрокрекинга представляет собой катализатор на носителе согласно настоящему изобретению.

Согласно пятому аспекту настоящего изобретения предложено применение вышеупомянутого катализатора на носителе в реакции синтеза Фишера-Тропша.

Согласно шестому аспекту настоящего изобретения предложен способ синтеза Фишера-Тропша, в котором предусмотрена следующая стадия: введение CO и H2 в контакт с катализатором на носителе согласно настоящему изобретению в условиях реакции синтеза Фишера-Тропша.

Настоящее изобретение может быть осуществлено согласно следующим пунктам.

1. Катализатор гидрирования, содержащий носитель и элемент-металл группы VIB и элемент-металл группы VIII, нанесенные на носитель,

при этом носитель содержит по меньшей мере один материал из термостойкого неорганического оксида и молекулярного сита; носитель содержит внутренний канал, пронизывающий носитель; соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,05-30:100; и разность R между степенью водопоглощения носителя и объемом его пор по методу BET составляет не менее чем 0,2 мл/г.

2. Катализатор по пункту 1, в котором, по отношению к полному количеству катализатора, элемент-металл группы VIB присутствует в количестве, составляющем 10- 35 мас.%, и элемент-металл группы VIII присутствует в количестве, составляющем 2-15 мас.%, и носитель присутствует в количестве, составляющем 50-88 мас.%, причем содержание всех веществ представлено в пересчете на оксиды.

3. Катализатор по пункту 1, в котором элемент-металл группы VIB представляет собой Mo и/или W, и элемент-металл группы VIII представляет собой Co и/или Ni;

предпочтительно термостойкий неорганический оксид представляет собой по меньшей мере один оксид, выбранный из группы, которую составляют оксид алюминия, диоксид кремния, диоксид титана, оксид магния, диоксид циркония, диоксид тория и оксид бериллия, предпочтительно по меньшей мере один оксид из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония; предпочтительно, по отношению к полному количеству носителя, термостойкий неорганический оксид присутствует в количестве, составляющем 1-99 мас.%, и молекулярное сито присутствует в количестве, составляющем 1-99 мас.%.

4. Катализатор по любому из пунктов 1-3, в котором соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,1- 20:100 и предпочтительно 0,2-10:100;

разность R между степенью водопоглощения носителя и объемом его пор по методу BET составляет предпочтительно 0,2-0,8 мл/г и предпочтительнее 0,2-0,5 мл/г;

разность R между степенью водопоглощения носителя и объемом его пор по методу BET составляет предпочтительно 10-50% и предпочтительнее 15-35% степени водопоглощения носителя.

5. Катализатор по любому из пунктов 1-4, в котором:

носитель присутствует в форме сфер и/или пластинок, предпочтительно представляя собой пластинки и предпочтительнее многолепестковые пластинки;

носитель имеет эквивалентный диаметр, составляющий предпочтительно не более чем 5 мм, предпочтительнее не более чем 3 мм, предпочтительнее не более чем 2 мм и еще предпочтительнее 0,8-2 мм;

предпочтительно канал представляет собой проток, имеющий постоянное поперечное сечение, и предпочтительнее канал присутствует в форме цилиндра и/или правильной многоугольной призмы; предпочтительнее диаметр цилиндра и диаметр описанной окружности правильной многоугольной призмы независимо составляют не менее чем 5 мкм, предпочтительно 0,01-0,5 мм и предпочтительнее 0,05-0,3 мм.

6. Катализатор по любому из пунктов 1-5, в котором носитель имеет сопротивление радиальному раздавливанию, составляющее 14-30 Н/мм и предпочтительно 18-26 Н/мм; предпочтительно, катализатор имеет насыпную плотность, составляющую 0,5-1 г/мл и предпочтительнее 0,6-0,9 г/мл.

7. Катализатор по любому из пунктов 1-6, в котором число каналов составляет 1-10 и предпочтительно 1-6;

предпочтительно поперечное сечение носителя представляет собой круг, и каналы проходят вдоль центральной оси круга и/или расположены по окружности с равными интервалами вдоль центральной оси; предпочтительно поперечное сечение носителя присутствует в многолепестковой форме, каналы проходят вдоль центральной оси описанной окружности многолепестковой формы и/или проходят вдоль центральной оси описанной окружности каждого лепестка многолепестковой формы.

8. Катализатор по любому из пунктов 1-7, в котором носитель получают способом, в котором предусмотрены следующие стадии:

(I) смешивание исходных соединений носителя, пенообразующего вещества, воды, необязательного способствующего экструзии вещества и необязательного связующего вещества с получением смеси;

(II) формование смеси с получением формованного продукта с внутренним каналом, пронизывающим формованный продукт;

(III) осуществление прокаливания формованного продукта, полученного на стадии (II).

9. Катализатор по пункту 8, в котором пенообразующее вещество представляет

собой пенообразующее вещество на животной белковой основе и/или пенообразующее вещество на растительной основе, предпочтительно пенообразующее вещество на животной белковой основе;

предпочтительно пенообразующее вещество на животной белковой основе представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют пенообразующее вещество на основе копыт животных, пенообразующее вещество на основе шерсти животных и пенообразующее вещество на основе геля из крови животных;

в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, пенообразующее вещество присутствует в количестве, составляющем предпочтительно 0,1-50 мл и предпочтительнее 0,5-20 мл.

10. Катализатор по пункту 8, в котором способствующее экструзии вещество представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют порошок камеди семян сесбании, целлюлоза и соответствующие производные, крахмал и соответствующие производные, этиленгликоль и диэтиленгликоль;

связующее вещество представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют гидроксиметилцеллюлоза, неорганический кислота, крахмал и соответствующие производные, золь диоксида кремния или золь оксида алюминия;

в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, способствующее экструзии вещество присутствует в количестве, составляющем 0,1-6 г; и в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, связующее вещество присутствует в количестве, составляющем 0,1-10 г.

11. Катализатор по пункту 8, в котором смешивание на стадии (I) предусматривает: смешивание исходных соединений носителя и способствующего экструзии вещества, а затем добавление пенообразующего вещества, связующего вещества и воды с получением смеси; предпочтительно прокаливание на стадии (II) осуществляется при температуре, составляющей 350-700°C и предпочтительно 450-650°C; в течение периода времени, составляющего 1-10 часов и предпочтительно 2-6 часов.

12. Катализатор по пункту 8, в котором формование на стадии (II) осуществляется в экструдере, причем экструдер содержит основной корпус и фильерную пластину, и основной корпус выполнен с возможностью пропускания смеси через фильерную пластину в целях формования;

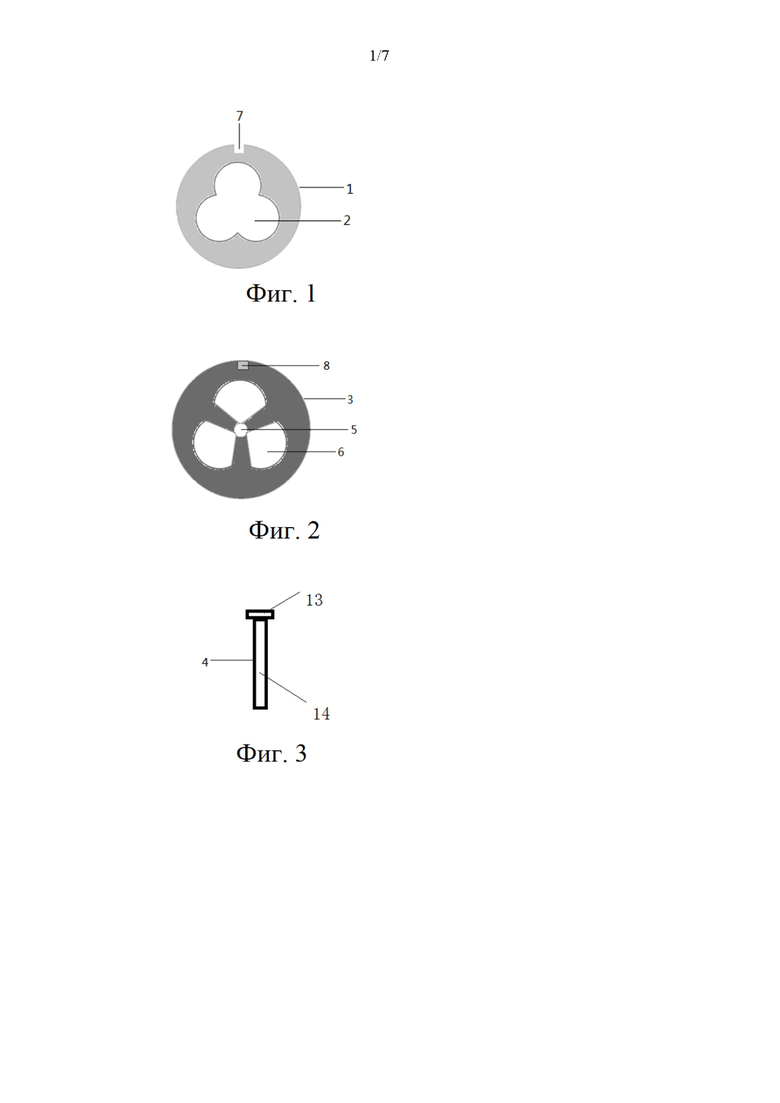

фильерная пластина содержит основание (1) с формовочным отверстием (2), кронштейн (3), имеющий по меньшей мере одно питающее отверстие (6), и по меньшей мере один формовочный стержень (4); при этом кронштейн (3) расположен над основанием (1), и формовочное отверстие (2) находится в сообщении с питающим отверстием (6), и при этом кронштейн (3) дополнительно содержит по меньшей мере одно установочное отверстие (5), допускающее сквозное пропускание формовочного стержня (4), и при этом формовочный стержень (4) выполнен с возможностью проникновения через формовочное отверстие (2).

13. Катализатор по пункту 8, в котором соотношение площади поперечного сечения формовочного стержня (4) и площади поперечного сечения формовочного отверстия (2) в фильерной пластине составляет 0,05-30:100, предпочтительно 0,1-20:100 и предпочтительнее 0,2-10:100;

формовочное отверстие (2) имеет эквивалентный диаметр, составляющий предпочтительно не более чем 5 мм, предпочтительнее не более чем 3 мм, предпочтительнее не более чем 2 мм и еще предпочтительнее 0,8-2 мм; предпочтительно формовочное отверстие (2) имеет поперечное сечение круглой, овальной или многолепестковой формы; предпочтительно многолепестковая форма является трехлепестковой, четырехлепестковой или пятилепестковой; предпочтительно число формовочных стержней (4) составляет 1-10 и предпочтительно 1-6; предпочтительно формовочное отверстие (2) имеет поперечное сечение многолепестковой формы, и формовочные стержни (4) проходят вдоль центральной оси описанной окружности многолепестковой формы и/или проходят вдоль центральной оси каждого лепестка многолепестковой формы; предпочтительно число установочных отверстий (5) равно числу формовочных стержней (4); предпочтительно формовочный стержень (4) находится в разъемном соединении с кронштейном (3) через установочное отверстие (5).

14. Катализатор по пункту 13, в котором число питающих отверстий (6) составляет 1-20 и предпочтительно 2-20;

предпочтительно множество питающих отверстий (6) расположено по окружности с равными интервалами вдоль формовочного стержня (4); предпочтительно, часть формовочного стержня (4), которая проходит в формовочное отверстие (2) сконфигурирована таким образом, что она имеет постоянное поперечное сечение; предпочтительно часть формовочного стержня (4), которая проходит в формовочное отверстие (2), сконфигурирована в форме цилиндра, и предпочтительно цилиндр имеет диаметр, составляющий не менее чем 5 мкм, предпочтительно 0,01- 0,5 мм и предпочтительнее 0,05-0,3 мм; предпочтительно часть формовочного стержня (4), которая проходит в формовочное отверстие (2) сконфигурирована в форме правильной многоугольной призмы, правильная многоугольная призма имеет диаметр описанной окружности, составляющий предпочтительно не менее чем 5 мкм, предпочтительнее 0,01- 0,5 мм и предпочтительнее 0,05-0,3 мм; предпочтительно основание (1) и кронштейн (3) имеют соответствующий наружный профиль; предпочтительно основание (1) и кронштейн (3) выполнены с возможностью разъемного соединения.

15. Применение катализатора гидрирования по любому из пунктов 1-14 в гидрокрекинге.

16. Способ гидрокрекинга, в котором предусмотрена следующая стадия: введение углеводородного нефтепродукта в контакт с катализатором гидрокрекинга в условиях гидрокрекинга, при этом катализатор гидрокрекинга представляет собой катализатор гидрирования по любому из пунктов 1-14.

Кроме того, настоящее изобретение может быть осуществлено согласно следующим пунктам.

1. Катализатор синтеза Фишера-Тропша, отличающийся тем, что в нем содержатся носитель, компонент активного металла и необязательно первый металл-промотор, нанесенный на носитель, при этом первый металл-промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют переходные металлы;

причем носитель содержит внутренний канал, пронизывающий носитель, при этом соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,05-25:100;

при этом носитель содержит по меньшей мере один материал из термостойкого неорганического оксида и молекулярного сита; и

при этом компонент активного металла представляет собой Co.

2. Катализатор синтеза Фишера-Тропша по пункту 1, в котором соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,1-20:100 и предпочтительнее 0,2-9:100;

предпочтительно канал представляет собой проток, имеющий постоянное поперечное сечение, и предпочтительнее канал присутствует в форме цилиндра и/или правильной многоугольной призмы;

предпочтительнее диаметр цилиндра и диаметр описанной окружности правильной многоугольной призмы независимо составляют не менее чем 6 мкм, предпочтительно 0,01-0,5 мм, предпочтительнее 0,05-0,3 мм.

3. Катализатор синтеза Фишера-Тропша по пункту 1 или 2, в котором носитель присутствует в форме сфер и/или пластинок, представляя собой предпочтительно пластинки, предпочтительнее многолепестковые пластинки и предпочтительнее трехлепестковые пластинки, четырехлепестковые пластинки или пятилепестковые пластинки;

носитель имеет эквивалентный диаметр, составляющий предпочтительно не более чем 5 мм, предпочтительнее от 0,05 мм до 5 мм, предпочтительнее от 0,1 мм до 3 мм и предпочтительнее от 0,5 мм до 2 мм.

4. Катализатор синтеза Фишера-Тропша по любому из пунктов 1-3, в котором число каналов составляет 1-9 и предпочтительно 1-5;

предпочтительно поперечное сечение носителя представляет собой круг, и каналы проходят вдоль центральной оси круга и/или расположены по окружности с равными интервалами вдоль центральной оси;

предпочтительно поперечное сечение носителя присутствует в многолепестковой форме, каналы проходят вдоль центральной оси описанной окружности многолепестковой формы и/или проходят вдоль центральной оси описанной окружности каждого лепестка многолепестковой формы.

5. Катализатор синтеза Фишера-Тропша по любому из пунктов 1-4, в котором термостойкий неорганический оксид содержит по меньшей мере один оксид из оксида алюминия, диоксида кремния, диоксида титана, оксида магния, диоксида циркония, диоксида тория и оксида бериллия, предпочтительно по меньшей мере один оксид из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония;

предпочтительно молекулярное сито содержит по меньшей мере один материал из содержащего десятичленные кольца алюмосиликатного молекулярного сита, содержащего двенадцатичленные кольца алюмосиликатного молекулярного сита, содержащего четырнадцатичленные кольца алюмосиликатного молекулярного сита и содержащего восемнадцатичленные кольца алюмосиликатного молекулярного сита;

предпочтительнее молекулярное сито представляет собой по меньшей мере один материал, выбранный из группы, которую составляют молекулярное сито типа ZRP, молекулярное сито типа Y, молекулярное сито типа β, морденит, молекулярное сито типа ZSM-5, молекулярное сито типа MCM-41, молекулярное сито типа Ω, молекулярное сито типа ZSM-12 и молекулярное сито типа MCM-22; предпочтительнее по меньшей мере один материал из молекулярного сита типа Y, молекулярного сита типа β, ZSM-5 и морденита;

предпочтительно носитель представляет собой термостойкий неорганический

оксид.

6. Катализатор синтеза Фишера-Тропша по любому из пунктов 1-5, в котором, по

отношению к полному количеству катализатора, компонент активного металла присутствует в количестве, составляющем 5-80 мас.% и предпочтительно 20-40 мас.% в пересчете на оксид;

предпочтительно первый металл-промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют Ni, Fe, Cu, Ru, Rh, Re, Pd и Pt;

предпочтительно, по отношению к полному количеству катализатора, первый металл-промотор присутствует в количестве, составляющем 0-40 мас.% и предпочтительнее 0,1-20 мас.% в пересчете на оксид.

7. Катализатор синтеза Фишера-Тропша по любому из пунктов 1-6, дополнительно содержащий второй металл-промотор, нанесенный на носитель, причем второй металл- промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют щелочные металлы и щелочноземельные металлы, предпочтительно по меньшей мере один металл из Na, K, Mg и Ca;

предпочтительно, по отношению к полному количеству катализатора, второй металл-промотор присутствует в количестве, составляющем 1-20 мас.% и предпочтительнее 2-10 мас.% в пересчете на оксид.

8. Способ получения катализатора синтеза Фишера-Тропша по любому из пунктов 1-7, в котором предусмотрены следующие стадии:

(1) смешивание исходных соединений носителя, воды, необязательного способствующего экструзии вещества и необязательного пластификатора с получением смеси; осуществление формования смеси и первого прокаливания с получением носителя, при этом в результате формования образуется внутренний канал, пронизывающий носитель;

(2) пропитывание носителя, полученного на стадии (1) раствором, содержащим исходные соединения компонента активного металла и необязательно исходные соединения первого металла-промотора, а затем осуществление высушивания и второго прокаливания.

9. Способ по пункту 8, в котором на стадии (1), способствующее экструзии вещество представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют порошок камеди семян сесбании, целлюлоза и соответствующие производные, крахмал и соответствующие производные, этиленгликоль и диэтиленгликоль;

пластификатор представляет собой по меньшей мере одно вещество, выбранное из неорганических кислот, предпочтительно азотную кислоту;

первое прокаливание осуществляется при температуре, составляющей предпочтительно 350-700°C и предпочтительно 450-650°C; в течение периода времени, составляющего 1-10 часов и предпочтительно 2-6 часов.

10. Способ по пункту 8, в котором на стадии (2) высушивание осуществляется при температуре, составляющей 80-140°C, в течение периода времени, составляющего 1-10 часов;

Предпочтительно второе прокаливание осуществляется при температуре, составляющей 350-750°C, в течение периода времени, составляющего 1-10 часов;

предпочтительно раствор на стадии (2) дополнительно содержит исходные соединения второго металла-промотора.

11. Катализатор синтеза Фишера-Тропша, полученный способом по любому из пунктов 8-10.

12. Применение катализатора синтеза Фишера-Тропша по любому из пунктов 1-7 и 11 в реакции синтеза Фишера-Тропша.

13. Способ синтеза Фишера-Тропша, отличающийся тем, что в нем предусмотрена следующая стадия: введение CO и H2 в контакт с катализатором в условиях реакции синтеза Фишера-Тропша, при этом катализатор представляет собой катализатор синтеза Фишера-Тропша по любому из пунктов 1-7 и 11.

В целях формования носителя катализатора согласно настоящему изобретению одностадийный процесс использован для формования носителя с внутренним каналом. Носитель имеет внутренний канал, пронизывающий носитель, который благоприятно улучшает эффективный коэффициент применения активных компонентов катализатора. В то же время, оказывается предпочтительным добавление пенообразующего вещества в процессе формования носителя. Добавление пенообразующего вещества позволяет задерживать газообразный компонент в формованном теле, и в результате этого увеличивается пропорция макропор и ультрамакропор в объеме пор носителя, и увеличивается проницаемость носителя. Катализатор на носителе согласно настоящему изобретению содержит носитель со структурой, имеющей каналы в комбинации с порами, что может усиливать диффузию макромолекул, и в результате этого благоприятно повышается активность катализатора и доступность активных центров. При его применении в гидрокрекинге углеводородных нефтепродуктов катализатор может одновременно обеспечивать высокий выход топлива для реактивных двигателей и высокую каталитическую активность. При использовании в реакции синтеза Фишера- Тропша катализатор на носителе согласно настоящему изобретению обеспечивает преимущества дополнительного повышения активности в синтезе Фишера-Тропша и селективности в отношении углеводородов C5+, а также снижения селективности по отношению к метану. Кроме того, в катализаторе на носителе согласно настоящему изобретению находит применение носитель с оптимизированной структурой канала, и в результате этого достигается повышенное сопротивление радиальному раздавливанию. Таким образом, катализатор на носителе согласно настоящему изобретению оказывается особенно подходящим для применения в реакторах с неподвижным слоем, таких как микрореакторы, микроканальные реакторы, микрохимические реакторы или мезоскопические реакторы. Для таких реакторов требуются катализаторы, имеющие признаки высокой прочности, значительной пористости и небольшого перепада давления.

Краткое описание фигур

На фиг. 1 представлено схематическое изображение, иллюстрирующее конструкцию основания фильерной пластины в соответствии с одним вариантом осуществления настоящего изобретения;

на фиг. 2 представлено схематическое изображение, иллюстрирующее конструкцию кронштейна фильерной пластины в соответствии с одним вариантом осуществления настоящего изобретения;

на фиг. 3 представлено схематическое изображение, иллюстрирующее конструкцию формовочного стержня фильерной пластины в соответствии с одним вариантом осуществления настоящего изобретения;

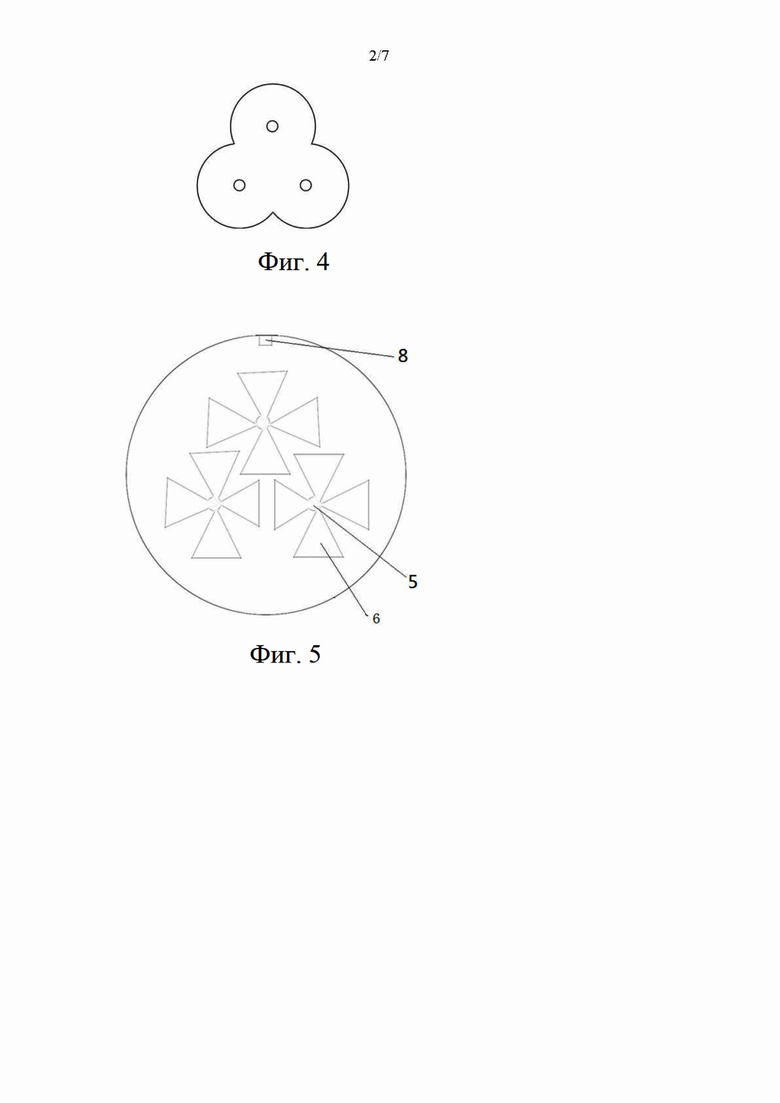

на фиг. 4 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя SA в примере 1 в соответствии с настоящим изобретением;

на фиг. 5 представлено схематическое изображение, иллюстрирующее конструкцию кронштейна фильерной пластины в соответствии с одним вариантом осуществления настоящего изобретения;

на фиг. 6 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя DA в сравнительном примере 1;

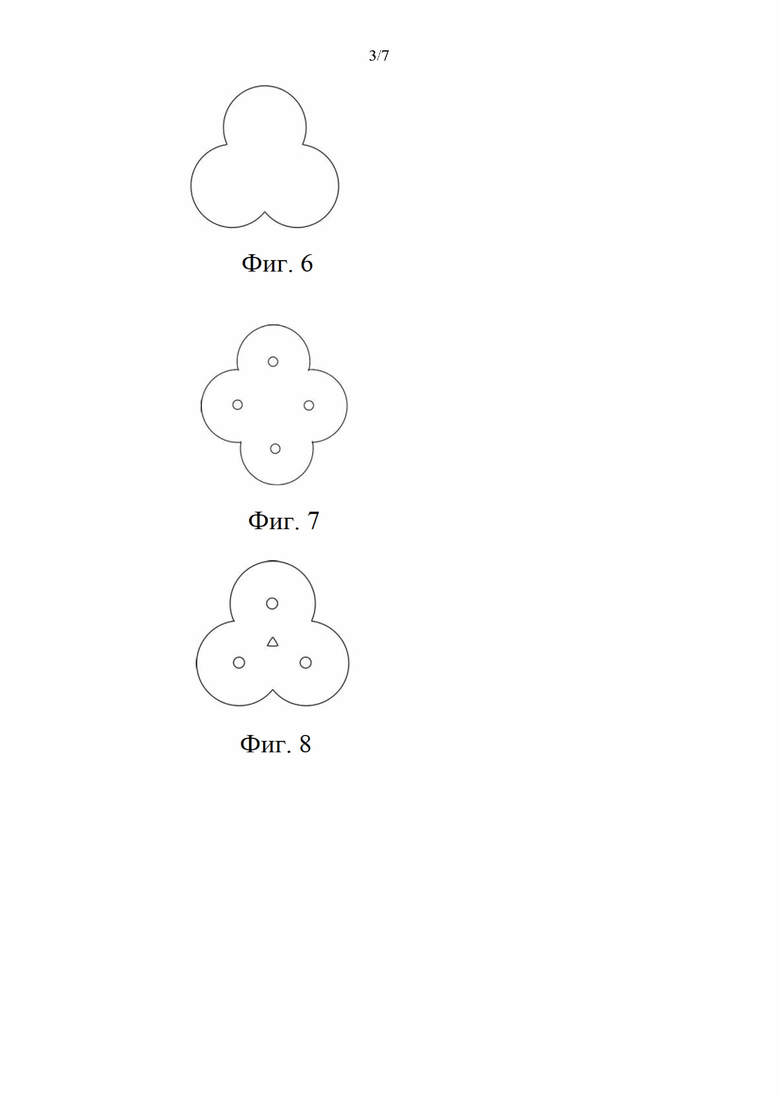

на фиг. 7 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя SB в примере 2 в соответствии с настоящим изобретением;

на фиг. 8 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя SC в примере 3 в соответствии с настоящим изобретением;

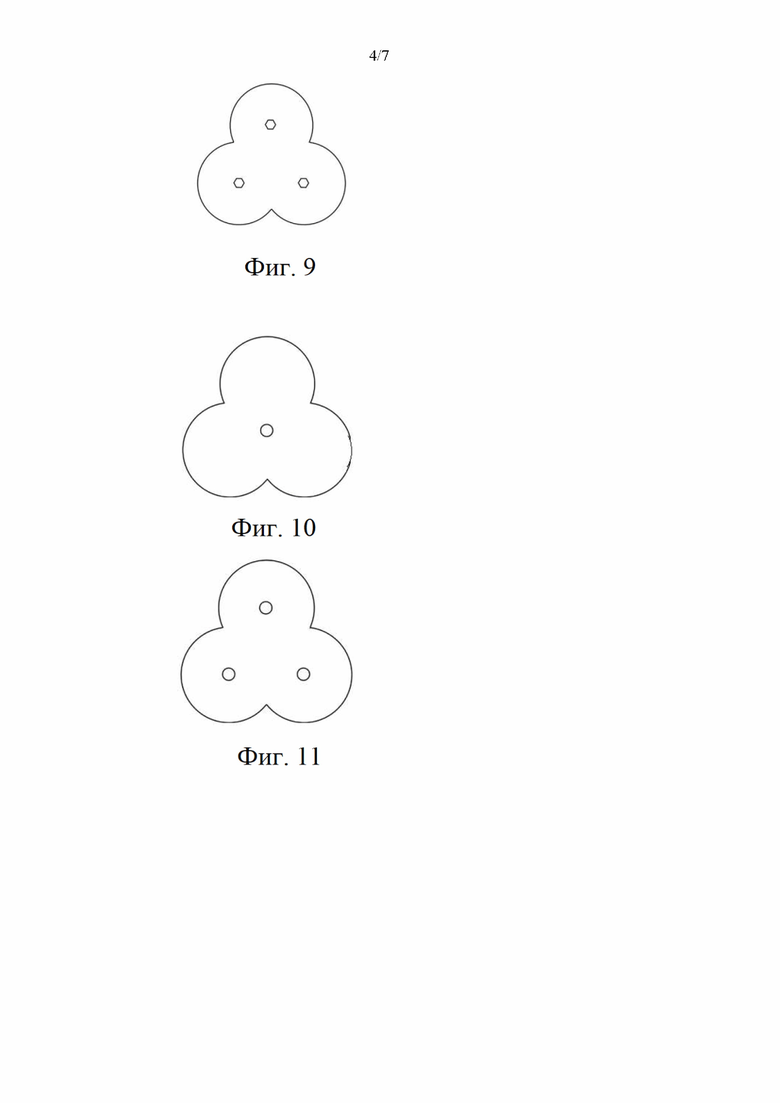

на фиг. 9 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя SD в примере 4 в соответствии с настоящим изобретением;

на фиг. 10 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZA в примере 10 в соответствии с настоящим изобретением;

на фиг. 11 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZB в примере 11 в соответствии с настоящим изобретением;

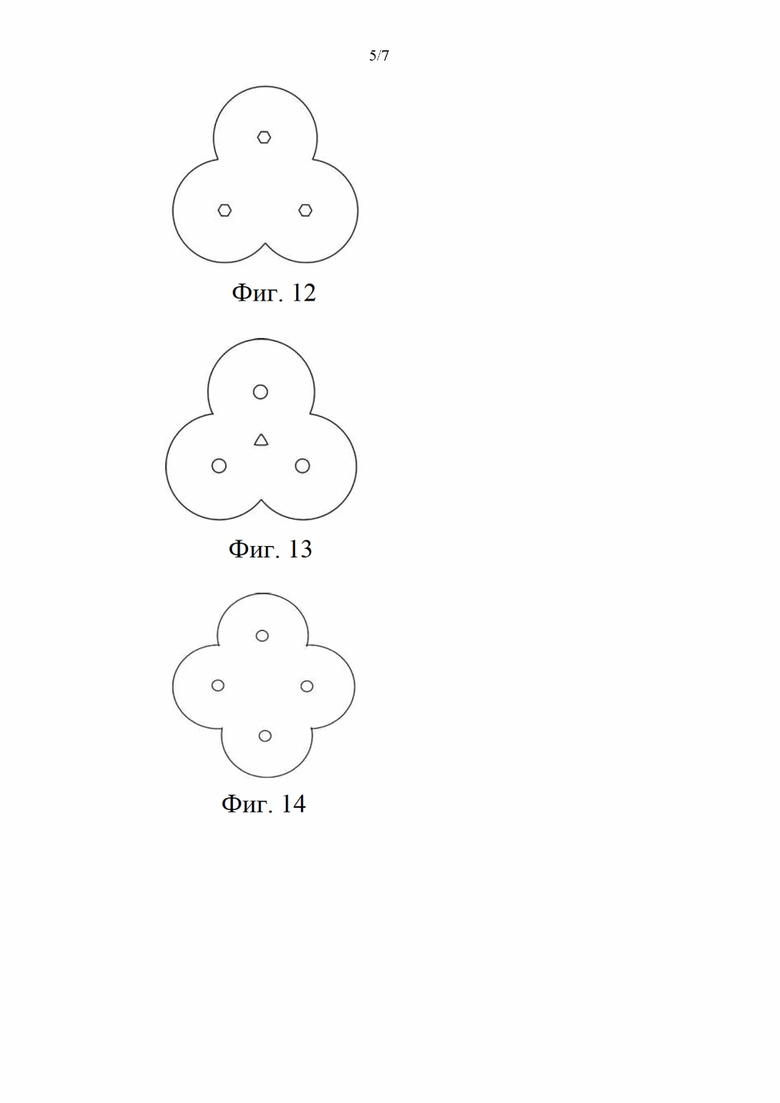

на фиг. 12 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZC в примере 12 в соответствии с настоящим изобретением;

на фиг. 13 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZD в примере 13 в соответствии с настоящим изобретением;

на фиг. 14 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZE в примере 14 в соответствии с настоящим изобретением;

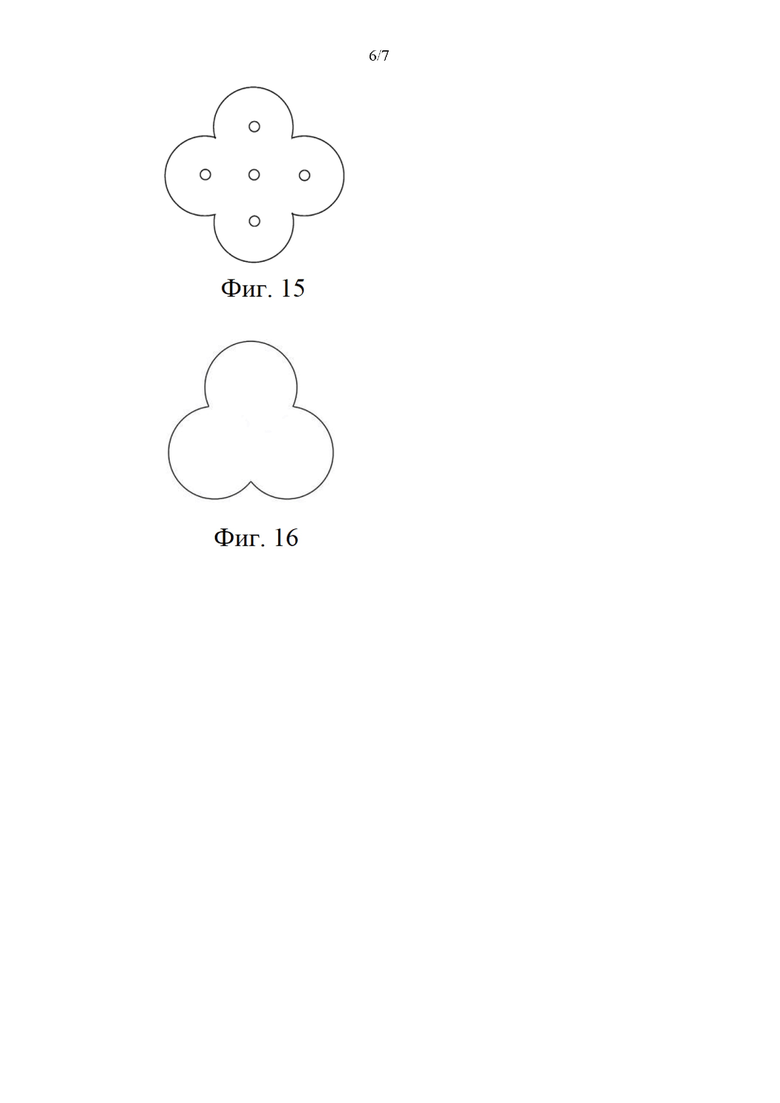

на фиг. 15 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя ZF в примере 15 в соответствии с настоящим изобретением;

на фиг. 16 представлено схематическое изображение, иллюстрирующее поперечное сечение носителя DA-2 в сравнительном примере 2;

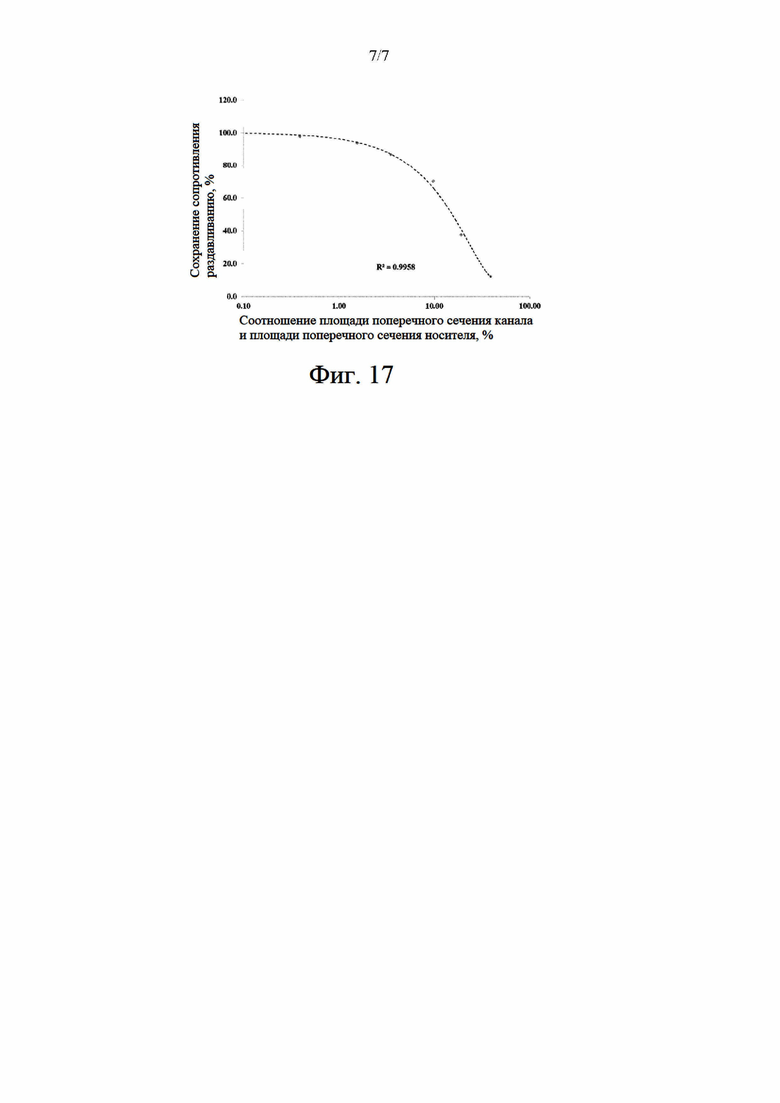

на фиг. 17 представлен график, иллюстрирующий зависимость между размером канала и сопротивлением радиальному раздавливанию носителя.

Описание условных обозначений

1 – основание

2 – формовочное отверстие 3 – кронштейн

4 – формовочный стержень 5 – установочное отверстие 6 – питающее отверстие

7 – первая установочная конструкция 8 – вторая установочная конструкция 13 – головка

14 – стержневая часть.

Подробное раскрытие настоящего изобретения

Следует понимать, что конечные точки и любые значения в диапазонах, которые описаны в настоящем документе, не ограничиваются точными диапазонами или значениями, но охватывают значения вблизи указанных диапазонов или значений. Для диапазонов значений оказывается возможный комбинация между конечными точками каждого из диапазонов, между конечными точками каждого из диапазонов и индивидуальными точками, а также между индивидуальными точками с получением одного или нескольких новых диапазонов значений, как если бы указанные диапазоны значений были конкретно описаны в настоящем документе. За исключением примеров, все численные значения параметров в описании настоящего изобретения следует понимать как модифицированные во всех случаях термином «приблизительно», независимо от того, присутствует ли фактически термин «приблизительно» перед указанными численными значениями.

Если не указано иное условие, означающие ориентацию термины, которые используются в настоящем документе, такие как «верхний, нижний, левый, правый», как правило, означают «вверх, вниз, налево, направо», которые представлены со ссылкой на фигуры, а означающие ориентацию термины, которые используются в настоящем документе, такие как «внутренний и наружный» означают положение внутри и снаружи по отношению к контуру каждого соответствующего компонента.

В настоящем изобретении объекты, определенные выражениями «по меньшей мере один», «один или несколько» и «и/или» означают присутствие перечисленных объектов или любой соответствующей комбинации.

Согласно первому аспекту настоящего изобретения предложен катализатор на носителе, содержащий носитель и компонент активного металла, нанесенный на носитель, причем компонент активного металла представляет собой по меньшей мере один металл, выбранный из группы, которую составляют элементы-металлы группы VIB и элементы- металлы группы VIII; при этом носитель содержит по меньшей мере один материал из термостойких неорганических оксидов и молекулярных сит; причем носитель содержит внутренний канал, пронизывающий носитель, при этом соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет 0,05- 3:100; и при этом разность R между степенью водопоглощения носителя и объемом его пор по методу BET составляет не менее чем 0,2 мл/г.

Термин «внутренний канал, пронизывающий носитель» в настоящем документе означает канал, который присутствует внутри носителя и придает носителю структуру с хорошей проницаемостью. Канал проходит через носитель. Согласно варианту осуществления канал в носителе проходит в направлении продольной оси носителя и соединяет два конца носителя.

Согласно предпочтительному варианту осуществления настоящего изобретения элемент-металл группы VIB представляет собой Mo и/или W, и элемент-металл группы VIII представляет собой Co и/или Ni. Таким образом, компонент активного металла может представлять собой один или несколько металлов из Mo, W, Co и Ni.

Элемент-металл группы VIB и элемент-металл группы VIII могут быть, соответственно, нанесены на носитель в разнообразных формах, которые обычно находят применение в технике. Например, элемент-металл группы VIB и элемент-металл группы VIII могут, соответственно, присутствовать в форме оксидов и/или сульфидов, которые нанесены на носитель. Таким образом, катализатор на носителе согласно настоящему изобретению содержит оксидный катализатор перед превращением в сульфид, а также содержит сульфидный катализатор после превращения в сульфид.

Содержание элемента-металла группы VIB и элемента-металла группы VIII в катализаторе на носителе может быть выбрано в широком диапазоне. Предпочтительно, по отношению к полному количеству катализатора, элемент-металл группы VIB присутствует в количестве, составляющем 10-35 мас.% и предпочтительно 15-30 мас.%; элемент-металл группы VIII присутствует в количестве, составляющем 2-15 мас.% и предпочтительно 2,5-10 мас.%; и носитель присутствует в количестве, составляющем 50-

88 мас.% и предпочтительно 60-82,5 мас.%, причем все величины представлены в пересчете на оксид.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения компонент активного металла представляет собой по меньшей мере один металл из элементов-металлов группы VIII, предпочтительно по меньшей мере один металл из Ni, Fe и Co и предпочтительнее Co. Согласно варианту осуществления катализатор дополнительно содержит первый металл-промотор, нанесенный на носитель, причем первый металл-промотор представляет собой по меньшей мере один из переходных металлов. Компонент активного металла и первый металл-промотор представляют собой различные элементы. Предпочтительно первый металл-промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют Cu, Ru, Rh, Re, Pd и Pt.

Содержание Co и первого металла-промотора в катализаторе может быть выбрано в пределах широкого диапазона согласно настоящему изобретению. Предпочтительно, по отношению к полному количеству катализатора, Co присутствует в количестве, составляющем 5-80 мас.% и предпочтительнее 20-40 мас.% в пересчете на оксид. По отношению к полному количеству катализатора, первый металл-промотор присутствует в количестве, составляющем 0-40 мас.% и предпочтительнее 0,1-20 мас.% в пересчете на оксид.

Согласно варианту осуществления катализатор на носителе дополнительно содержит второй металл-промотор, нанесенный на носитель, при этом второй металл- промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют щелочные металлы и щелочноземельные металлы. Щелочные металлы представляют собой, но не ограничиваются ими, Li, Na, и K. Щелочноземельные металлы представляют собой, но не ограничиваются ими, Mg и Ca. Предпочтительно второй металл-промотор представляет собой по меньшей мере один металл из Na, K, Mg и Ca, например, K и/или Mg.

Содержание второго металла-промотора может быть выбрано в пределах широкого диапазона согласно настоящему изобретению. Предпочтительно, по отношению к полному количеству катализатора, второй металл-промотор присутствует в количестве, составляющем 0-20 мас.%, предпочтительно 1-20 мас.%, предпочтительнее 2-10 мас.% в пересчете на оксид.

Согласно варианту осуществления катализатор на носителе содержит носитель и компонент активного металла, первый металл-промотор и второй металл-промотор, нанесенный на носитель, причем компонент активного металла представляет собой по меньшей мере один металл, выбранный из группы, которую составляют Ni, Fe и Co, первый металл-промотор представляет собой по меньшей мере один металл, выбранный из группы, которую составляют Cu, Ru, Rh, Re, Pd и Pt; второй металл-промотор представляет собой K и/или Mg; и по отношению к полному количеству катализатора носитель присутствует в количестве, составляющем 30-75 мас.%, компонент активного металла присутствует в количестве, составляющем 20-40 мас.%, первый металл-промотор присутствует в количестве, составляющем 0,1-20 мас.%, и второй металл-промотор присутствует в количестве, составляющем 2-10 мас.%, причем все величины представлены в пересчете на оксид.

Согласно настоящему изобретению степень водопоглощения представляет собой степень водопоглощения после стирания воды с поверхности. Эти термины находят применение взаимозаменяемым образом в настоящем документе. Если не указано иное условие, степень водопоглощения после стирания воды с поверхности определяют, осуществляя пропитывание сухого носителя согласно настоящему изобретению в деионизированной воде в течение более чем 30 минут при комнатной температуре (20- 25°C), а затем стирание воды с поверхности с помощью фильтровальной бумаги после фильтрования и определение массы носителя после водопоглощение. Соотношение разности между полученной массой и массой носителя до водопоглощения и массы носителя до водопоглощения представляет собой степень водопоглощения после стирания воды с поверхности.

Согласно варианту осуществления настоящего изобретения носитель имеет степень водопоглощения после стирания воды с поверхности в диапазоне 0,8-2 мл/г и предпочтительно 0,9-1,5 мл/г.

Согласно варианту осуществления настоящего изобретения носитель имеет объем пор по методу BET, составляющий 0,62-1,3 мл/г и предпочтительно 0,7-1,1 мл/г.

Согласно настоящему изобретению, если не указано иное условие, объем пор по методу BET измеряют с применением метода, усовершенствованного Научно- исследовательским институтом нефтепереработки (RIPP 151-190).

Согласно настоящему изобретению разность R между степенью водопоглощения носителя и объемом его пор по методу BET составляет предпочтительно 0,2-0,8 мл/г и предпочтительнее 0,2-0,5 мл/г.

Согласно настоящему изобретению разность R между степенью водопоглощения носителя и объемом его пор по методу BET содержит предпочтительно 10-50% и предпочтительно 15-35% по отношению к степени водопоглощения носителя. Более высокое значение для носителя согласно настоящему изобретению показывает, что макропоры или ультрамакропоры составляют более значительную часть полного объема пор в носителе согласно настоящему изобретению. Как упомянуто выше, если не указано иное условие, согласно настоящему изобретению объем пор носителя измеряют с применением метода BET, и степень водопоглощения (степень водопоглощения после стирания воды с поверхности) измеряют с применением метода водопоглощения. Соответственно, разность R между водопоглощением и объемом пор по методу BET находит применение для определения объема пор в случае макропор или ультрамакропор, и степень водопоглощения находит применение для определения полного объема пор носителя.

Согласно настоящему изобретению соотношение площади поперечного сечения канала и площади поперечного сечения носителя составляет предпочтительно 0,1-3:100 и предпочтительнее 0,2-3:100. Катализатор согласно настоящему изобретению содержит носитель, в структуре которого присутствуют каналы в комбинации с порами, и в котором могут быть эффективно использованы активные компоненты катализатора для повышения активности катализатора с одновременным обеспечением прочности.

Согласно настоящему изобретению носитель имеет сопротивление радиальному раздавливанию, составляющее предпочтительно 14-30 Н/мм и предпочтительнее 18-26 Н/мм. Если не указано иное условие сопротивление радиальному раздавливанию носителя измеряют согласно настоящему изобретению с применением прибора QCY-602 для измерения сопротивления раздавливанию, изготовленному научно-исследовательским институтом соды при министерстве химической промышленности, модифицированным методом согласно стандарту КНР GB3635-1983.

Носитель, используемый в катализаторе согласно настоящему изобретению содержит каналы с оптимизированной структуры, и в результате этого повышается механическая прочность, что, в свою очередь, приводит к повышению механической прочности соответствующего катализатора на носителе. Кроме того, носитель, используемый в катализаторе согласно настоящему изобретению, имеет структуру, содержащую каналы в комбинации с порами, что может эффективно повышать активность катализатора и доступность активных центров, а также оказывается весьма подходящим для диффузии макромолекул.

Согласно настоящему изобретению, форма носителя может быть выбрана в пределах широкого диапазона. Формы носителей могут представлять собой разнообразные формы, обычно используемые в данной области техники. Форма носителя может быть правильной или неправильной и предпочтительно представляет собой правильную форму. Например, носители могут принимать форму сфер, пластинок, колец, сот или бабочку. Вышеупомянутые пластинки согласно настоящему изобретению могут представлять собой цилиндрические пластинки, эллиптические пластинки (эквивалентные двухлепестковым пластинкам) или многолепестковые пластинки. При этом отсутствует какое-либо ограничение в отношении формы пластинок согласно настоящему изобретению. Вышеупомянутая сфера согласно настоящему изобретению может представлять собой правильную сферу или неправильную сферу. Таким образом, описанная окружность поперечного сечения носителя может представлять собой правильную окружность или искаженную окружность. При этом отсутствует какое-либо ограничение в отношении длины и распределения носителей в форме пластинок согласно настоящему изобретению.

Предпочтительно носитель присутствует в форме сфер и/или пластинок, представляя собой предпочтительнее пластинки и еще предпочтительнее многолепестковые пластинки.

Пластинка, упомянутая в настоящем документе, представляет собой материал, который имеет трехмерную структуру, изготовлен посредством экструзии или прессования и имеет длину, составляющую не менее чем 50% диаметра соответствующей описанной окружности. При этом отсутствует какое-либо ограничение в отношении длины и распределения носителей в форме пластинок согласно настоящему изобретению.

Согласно настоящему изобретению носитель в форме многолепестковых пластинок означает, что поперечное сечение носителя принимает многолепестковую форму. При этом отсутствует какое-либо ограничение в отношении размер каждого лепестка многолепестковой формы и соотношение размера одного лепестка и размера других лепестков согласно настоящему изобретению. Таким образом, многолепестковая форма может представлять собой правильную многолепестковую форму, неправильную многолепестковую форму или искаженную многолепестковую форму. При этом отсутствует какое-либо ограничение в отношении число лепестков, формы лепестков и соотношения среди лепестков многолепестковой формы согласно настоящему изобретению. Согласно настоящему изобретению многолепестковая пластинчатая форма может представлять собой по меньшей мере одну форму из трехлепестковой пластинчатой формы, четырехлепестковой пластинчатой формы, пятилепестковой пластинчатой формы, шестилепестковой пластинчатой формы и подобной формы.

Согласно предпочтительному варианту осуществления настоящего изобретения носитель присутствует в форме сфер и/или пластинок, и носитель имеет эквивалентный диаметр, составляющий не более чем 5 мм, предпочтительно не более чем 3 мм, предпочтительнее не более чем 2 мм и еще предпочтительнее 0,8- 2 мм.

Согласно варианту осуществления настоящего изобретения, если носитель присутствует в иной форме, чем перечисленные выше формы, носитель может иметь наружную форму, в которой минимальный размер поперечного сечения составляет не более чем 5 мм, предпочтительно не более чем 3 мм и предпочтительнее не более чем 2 мм.

Согласно предпочтительному варианту осуществления настоящего изобретения катализатор имеет насыпную плотность, составляющую 0,5-1 г/мл и предпочтительнее 0,6-0,9 г/мл. Катализатор согласно настоящему изобретению имеет меньшую насыпную плотность.

Согласно настоящему изобретению насыпная плотность катализатора измеряют традиционным способом. В частности, в способе могут быть предусмотрены: измельчение катализатора, отсеивание частиц с размерами 16-20 меш (1190-841 мкм), помещение отсеянных частиц в мерный цилиндр объемом 500 мл, измерение массы G и визуального объема V. Насыпная плотность катализатора составляет G/V.

Согласно настоящему изобретению канал может принимать разнообразные обоснованные формы, которые могут быть правильными или неправильными. С точки зрения технологической простоты канал предпочтительно принимает правильную форму. Вдоль направления потока поперечное сечение канала может быть постоянным или непостоянным (с постепенным увеличением или постепенным уменьшением). В тех случаях, в которых поперечное сечение канала постепенно увеличивается вдоль направления потока, канал представляет собой, но не ограничивается этим, конус. В тех случаях, в которых поперечное сечение канала постепенно уменьшается вдоль направления потока, канал представляет собой, но не ограничивается этим, перевернутый конус.

Предпочтительно канал представляет собой проток, имеющий постоянное поперечное сечение. Поперечное сечение канала может быть правильным или неправильным, и предпочтительно оно имеет правильную форму. Такая предпочтительная конфигурация может обеспечивать технологическую простоту, и в то же время носитель, имеющий структуру пронизывающего канала соответствующей формы, может оказаться более предпочтительным для диффузии макромолекул.

Канал может принимать разнообразные формы, которые могут подвергаться обработке. С точки зрения технологической простоты канал предпочтительно присутствует в форме цилиндра и/или правильной многоугольной призмы. Соответственно, поперечное сечение каналов представляет собой круг и/или правильный многоугольник. Такие предпочтительные конфигурации не только упрощают обработку, но также эффективно обеспечивают устойчивость носителя. В таких случаях внутренняя поверхность катализаторов становится более регулярной, что предотвращает напряжение, которое вызывает присутствие острых стенок в структуре канала, что снижает вероятность разрушения катализатора, а также улучшает компактность и прочность носителя. Следует отметить, что согласно настоящему изобретению круг и правильный многоугольник также означают неидеальные круги и/или правильные многоугольники.

Предпочтительнее, когда канал присутствует в форме цилиндра, его круглое поперечное сечение имеет диаметр, составляющий не менее чем 5 мкм, предпочтительно 0,01-0,5 мм и предпочтительнее 0,05-0,3 мм.

Предпочтительнее, когда канал присутствует в форме правильной многоугольной призмы, описанная окружность его поперечного сечения в форме правильного многоугольника имеет диаметр, составляющий не менее чем 5 мкм, предпочтительно 0,01-0,5 мм и предпочтительнее 0,05-0,3 мм.

Согласно настоящему изобретению правильная многоугольная призма может представлять собой треугольную призму, четырехугольную призму, пятиугольную призму и т. п. Следовательно, поперечное сечение канала носителя, соответственно, представляет собой правильный треугольник, квадрат, правильный пятиугольник и т. п.

Число каналов может быть выбрано в пределах широкого диапазона согласно настоящему изобретению. Оно может быть выбрано специалистами в данной области техники посредством всестороннего рассмотрения прочности и насыпной плотности. Данное число может составлять один, два или более и может быть соответствующим образом выбрано согласно фактически требуемому числу каналов. Число каналов составляет предпочтительно 1-10 и предпочтительнее 1-6.

Следует отметить, что если число каналов составляет более чем два, соотношение площади поперечного сечения канала и площади поперечного сечения носителя, которое определено выше, означает соотношение суммарной площади поперечного сечения всех каналов и площади поперечного сечения носителя.

Конкретное положение канала может быть выбрано в пределах широкого диапазона согласно настоящему изобретению, при том условии, что канал может пронизывать носитель. Когда число каналов равняется одному, оказывается предпочтительным, что канал проходит вдоль центральной оси носителя. В таком случае, когда поперечное сечение носителя представляет собой круг, канал проходит вдоль центральной оси носителя в форме цилиндра; когда поперечное сечение носителя присутствует в многолепестковой форме, канал проходит вдоль центральной оси описанного цилиндра многолепестковой формы.

Когда число каналов составляет более чем два, отсутствует особое ограничение по относительному положению каналов. Предпочтительно каналы имеют равномерное распределение. Такие предпочтительные конфигурации оказываются более предпочтительными для обеспечения более сбалансированного распределения сил, воздействующих на носитель, и дополнительной оптимизации общей прочности носителя. Предпочтительно равномерное распределение означает, что являются равными расстояния от каждого канала до центра описанной окружности поперечного сечения, предпочтительнее являются равными расстояния между всеми каналами, и предпочтительнее расстояния от каждого канала до центра описанной окружности поперечного сечения носителя равняются расстояниям от каждого канала до края носителя.

Согласно предпочтительному варианту осуществления настоящего изобретения поперечное сечение носителя представляет собой круг, и каналы проходят вдоль центральной оси цилиндрического носителя и/или расположены по окружности с равными интервалами вдоль центральной оси. В результате таких предпочтительных конфигураций обеспечивается равномерное распределение каналов, что может эффективно предотвращать резкое снижение прочности в частях носителя, связанное с внедрением в него каналов, вследствие чего может быть обеспечена механическая прочность носителя.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения поперечное сечение носителя присутствует в многолепестковой форме, и каналы проходят вдоль центральной оси описанного цилиндра многолепестковой формы и/или вдоль центральной оси описанного цилиндра каждого лепестка многолепестковой формы. В результате таких предпочтительных конфигураций обеспечивается равномерное распределение каналов, что может эффективно предотвращать резкое снижение прочности в частях носителя, связанное с внедрением в него каналов, вследствие чего может быть обеспечена механическая прочность носителя.

Согласно настоящему изобретению носитель может представлять собой композицию, которая обычно находит применение в технике. Носитель может содержать по меньшей мере один материал из термостойкого неорганического оксида и молекулярного сита.

При этом отсутствует особое ограничение в отношении типа термостойкого неорганического оксида согласно настоящему изобретению. Он может представлять собой термостойкий неорганический оксид, который обычно находит применение в технике. Например, термостойкий неорганический оксид может представлять собой по меньшей мере один оксид, выбранный из группы, которую составляют оксид алюминия, диоксид кремния, диоксид титана, оксид магния, диоксид циркония, диоксид тория и оксид бериллия. Соответствующие конкретные примеры могут представлять собой, но не ограничиваются ими, оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, оксид магния, диоксид тория, оксид бериллия, двойной оксид алюминия и титана, двойной оксид алюминия и магния, двойной оксид кремния и магния, двойной оксид кремния и циркония, двойной оксид кремния и тория, двойной оксид кремния и бериллия, двойной оксид кремния и титана, двойной оксид титана и циркония, тройной оксид кремния, алюминия и циркония, тройной оксид кремния, оксид алюминия и тория, тройной оксид кремния, алюминия и титана или тройной оксид кремния, алюминия и магния. Предпочтительно термостойкий неорганический оксид представляет собой по меньшей мере один оксид из оксида алюминия, диоксида кремния, диоксида титана и диоксида циркония. Предпочтительнее термостойкий неорганический оксид представляет собой оксид алюминия.

Термин «оксид алюминия», используемый в настоящем документе, означает соединение, представленное формулой mAl2O3·nH2O, где m и n представляют собой любые числа, которые могут быть целыми или дробными. При этом отсутствует ограничение в отношении кристаллической формы оксида алюминия согласно настоящему изобретению.

Термин «молекулярное сито», используемый в настоящем документе, означает материал с правильной кристаллической структурой и порами, который содержит каркас, образованный атомами кремния и атомами алюминия. Данный материал также называется термином «цеолит». Он может дополнительно содержать и другие элементы, такие как по меньшей мере один элемент из P, Ti, Ge и Ga. При этом отсутствует какое-либо ограничение в отношении элементов для образования молекулярного сита согласно настоящему изобретению.

Молекулярное сито согласно настоящему изобретению может представлять собой одно, два или более молекулярных сит, или может представлять собой смешанный кристалл или двойной кристалл из двух молекулярных сит. Термин «два молекулярных сита», используемый в настоящем документе, означает два молекулярных сита различных типов или два молекулярных сита, которые принадлежат к одному типу, но имеют различные свойства (например, различные соотношение диоксида кремния и оксида алюминия).

Термин «более молекулярных сит», используемый в настоящем документе, означает три или большее число молекулярных сит, которые могут представлять собой молекулярные сита различных типов или молекулярные сита, которые принадлежат к одному типу, но имеют различные свойства. Каждое молекулярное сито может составлять 0,1-80 мас.% носителя.

Два молекулярных сита могут присутствовать в соотношении, составляющем от 10:1 до 1:10, от 5:1 до 1:5, от 3:1 до 1:3, от 2:1 до 1:2, 1:1 и т. п. Соотношение двух молекулярных сит может представлять собой любое значение.

Согласно настоящему изобретению молекулярное сито может представлять собой по меньшей мере одно молекулярное сито, выбранное из группы, которую составляют содержащее десятичленные кольца алюмосиликатное молекулярное сито, содержащее двенадцатичленные кольца алюмосиликатное молекулярное сито, содержащее четырнадцатичленные кольца алюмосиликатное молекулярное сито и содержащее восемнадцатичленные кольца алюмосиликатное молекулярное сито. При этом отсутствует ограничение в отношении размера отверстий и размера пор молекулярного сита согласно настоящему изобретению.

При этом отсутствует ограничение в отношении соотношения диоксида кремния и оксида алюминия в составе молекулярного сита согласно настоящему изобретению. Соотношение диоксида кремния и оксида алюминия, упомянутое в настоящем документе означает соотношение SiO2/Al2O3.

Согласно предпочтительному варианту осуществления настоящего изобретения молекулярное сито представляет собой по меньшей мере одно молекулярное сито, выбранное из группы, которую составляют молекулярное сито типа ZRP, молекулярное сито типа Y, молекулярное сито типа β, морденит, молекулярное сито типа ZSM-5, молекулярное сито типа MCM-41, молекулярное сито типа Ω, молекулярное сито типа ZSM-12 и молекулярное сито типа MCM-22, предпочтительно по меньшей мере одно молекулярное сито из молекулярного сита типа Y, молекулярного сита типа β, молекулярное сито типа ZSM-5 и морденита.

Молекулярное сито может представлять собой имеющееся в продаже молекулярное сито, или оно может быть получено любым известным способом.

Молекулярное сито типа Y, упомянутое в настоящем документе может представлять собой молекулярное сито типа Y, имеющее параметр элементарной ячейки в диапазоне 2,452-2,475 нанометров и молярное соотношение диоксида кремния и оксида алюминия в диапазоне 3,5-7. Оно может представлять собой сверхустойчивое молекулярное сито типа Y, полученное в результате реакции обмена молекулярного сита типа Y с ионами аммония и последующего осуществления одной или нескольких процедур гидротермической обработки. Такое сверхустойчивое молекулярное сито типа Y может иметь параметр элементарной ячейки в диапазоне 2,420-2,455 нанометров и молярное соотношение диоксида кремния и оксида алюминия в каркасе, составляющее вплоть до 100, предпочтительно вплоть до 60. Оно также может представлять собой фосфорсодержащее сверхустойчивое молекулярное сито типа Y, полученное в результате реакции обмена молекулярного сита типа Y с раствором, содержащим один или несколько неорганических фосфатов аммония и последующего осуществления одной или нескольких процедур гидротермической обработки. Оно также может представлять собой содержащее редкоземельные элементы молекулярное сито типа Y, полученное в результате реакции обмена молекулярного сита типа Y с водным раствором, содержащим соединения редкоземельных элементов и последующего осуществления одной или нескольких процедур гидротермической обработки.

Согласно настоящему изобретению, по отношению к полному количеству носителя, предпочтительно термостойкий неорганический оксид присутствует в количестве, составляющем 1-99 мас.%, и молекулярное сито присутствует в количестве, составляющем 1-99 мас.%; и предпочтительнее, по отношению к полному количеству носителя, термостойкий неорганический оксид присутствует в количестве, составляющем 70-97 мас.%, и молекулярное сито присутствует в количестве, составляющем 3-30 мас.%.

Согласно настоящему изобретению, когда термостойкий неорганический оксид и металл-промотор содержат один и тот же элемент-металл, его количество пересчитывают в количество металла-промотора.

Согласно второму аспекту настоящего изобретения предложен способ получения вышеупомянутого катализатора на носителе, в котором предусмотрены следующие стадии:

(I) смешивание исходных соединений носителя, воды, необязательного пенообразующего вещества, необязательного способствующего экструзии вещества и необязательного связующего вещества с получением смеси;

(II) формование смеси с получением формованного продукта с внутренним каналом, пронизывающим формованный продукт;

(III) осуществление первого прокаливания формованного продукта, полученного на стадии (II), с получением носителя;

(IV) пропитывание носителя, полученного на стадии (III), раствором, содержащим исходные соединения компонента активного металла, а затем осуществление высушивания и второго прокаливания.

Согласно настоящему изобретению, термин «необязательный» означает, что соответствующие ингредиенты могут присутствовать или отсутствовать. При смешивании на стадии (I) согласно настоящему изобретению пенообразующее вещество может присутствовать или отсутствовать; способствующее экструзии вещество может присутствовать или отсутствовать; и связующее вещество может присутствовать или отсутствовать. Согласно варианту осуществления оказывается предпочтительным присутствие пенообразующего вещества.

Согласно настоящему изобретению исходные соединения носителя могут представлять собой любые материалы, которые могут быть превращены в носитель в результате первого прокаливания на стадии (III). В частности, исходные соединения носителя могут представлять собой по меньшей мере один материал, выбранный из группы, которую составляют термостойкие неорганические оксиды, исходные соединения термостойких неорганических оксидов и молекулярные сита. Предпочтительно исходные соединения носителя могут представлять собой термостойкие неорганические оксиды и/или исходные соединения термостойких неорганических оксидов. Исходные соединения термостойких неорганических оксидов могут представлять собой любые материалы, которые могут быть превращены в носитель в результате первого прокаливания на стадии (III). Выбор термостойкого неорганического оксида описан выше и не будет повторен далее.

Выбор молекулярного сита описан выше и не будет повторен далее.

Согласно предпочтительному варианту осуществления настоящего изобретения исходные соединения термостойкого неорганического оксида могут представлять собой исходные соединения оксида алюминия, представляющие собой например, но не ограничиваясь этим, гидратированный оксид алюминия (например, гидроксид алюминия псевдобемит), гель, содержащий гидратированный оксид алюминия, и золь, содержащий гидратированный оксид алюминия. Например, исходные соединения оксида алюминия могут представлять собой высушенный порошок золя оксида алюминия. Высушенный порошок золя оксида алюминия может представлять собой имеющийся в продаже материал (например, от отделения Changling компании Sinopec Catalyst Co., Ltd.), или он может быть получен любым известным способом. При этом отсутствует какое-либо ограничение согласно настоящему изобретению.

В способе получения согласно настоящему изобретению количество термостойкого неорганического оксида и/или исходных соединений термостойкого неорганического оксида и молекулярного сита может быть выбрано в пределах широкого диапазона. Специалисты в данной области техники могут определять соответствующее количество для любых конкретных условий. Возможный диапазон количества описан выше и не будет повторен далее.

Согласно настоящему изобретению пенообразующее вещество имеет способность инкапсуляции газа. Оно может представлять собой органический материал или неорганический материал. Оно может представлять собой чистое вещество или смесь множества ингредиентов. Пенообразующее вещество может представлять собой по меньшей мере одно вещество, выбранное из группы, которую составляют физические пенообразующие вещества, химические пенообразующие вещества, синтетические поверхностно-активные пенообразующие вещества, пенообразующие вещества на животной белковой основе и пенообразующие вещества на растительной основе. Предпочтительно пенообразующее вещество представляет собой пенообразующее вещество на животной белковой основе и/или пенообразующее вещество на растительной основе. Пенообразующее вещество на животной белковой основе предпочтительно представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют пенообразующие вещества на основе копыт животных, пенообразующие вещества на основе шерсти животных и пенообразующие вещества на основе геля из крови животных. Пенообразующее вещество на растительной основе предпочтительно представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют пенообразующие вещества на основе канифольного мыла и чайные сапонины. Согласно предпочтительному варианту осуществления настоящего изобретения пенообразующее вещество представляет собой пенообразующее вещество на животной белковой основе, например, пенообразующее вещество на основе копыт животных и/или яичного белка. В результате исследований автором настоящего изобретения было обнаружено, что по сравнению с традиционными физическими пенообразующими веществами, химическими пенообразующими веществами и синтетическими поверхностно-активными пенообразующими веществами пенообразующие вещества на животной белковой основе имеют очевидным преимущества в отношении более эффективного образования пузырьков с высокой прочностью и устойчивостью в течение получение носителя.

В способе согласно настоящему изобретению пенообразующее вещество может быть введено в форме раствора, в котором вода находит применение в качестве растворителя, или другие органические вещества находят применение в качестве растворителей, причем предпочтительным является применение воды.

Согласно предпочтительному варианту осуществления настоящего изобретения пенообразующее вещество на животной белковой основе вводят в форме раствора, содержащего продукты гидролиза пенообразующего вещества на животной белковой основе. Когда белок подвергается гидролизу, белковые макромолекулы, имеющие длинные пептидные цепи, превращаются в смесь растворимых веществ, имеющих молекулярные цепи средней и малой длины. При растворении в воде они могут образовывать коллоидный раствор с определенной вязкостью. Вследствие присутствия сильных гидрофильных групп, таких как карбоксильная группа, гидроксильная группа и подобные группы, а также гидрофобных групп, таких как группы с длинными углеводородными цепями, а также других факторов, таких как асимметричные свойства молекул, в этом растворе может быть уменьшено поверхностное натяжение, что упрощает образование поверхностей раздела фаз. Кроме того, пептидные цепи указанных малых и средних молекул могут распространяться по поверхностям раздела фаз и образовывать защитные сети посредством межмолекулярных водородных связей, которые упрочняют поверхности раздела фаз, и в результате этого становятся более благоприятными образование и стабилизация пен.

При этом отсутствует особое ограничение согласно настоящему изобретению в отношении способов получения раствора продуктов гидролиза пенообразующих веществ на животной белковой основе посредством гидролиза пенообразующих веществ на животной белковой основе. На основании приведенного выше описания специалисты в данной области техники могут изготавливать раствор продуктов гидролиза пенообразующего вещества на животной белковой основе с применением любых способов. Например, этот раствор может быть изготовлен с применением способа, описанного в работе Ma Zhijun, Li Xiaoyun, Ma Xuelei и др. «Исследование белкового типа пенообразующих веществ для бетона», Building Science, 2009, 25(5), 73-76.

В целях ускорения гидролиза животных белков ускоритель гидролиза может быть соответствующим образом добавлен в процессе гидролиза. При этом в данном отношении отсутствует конкретное ограничение согласно настоящему изобретению.

В способе согласно настоящему изобретению способствующее экструзии вещество предпочтительно представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют порошок камеди семян сесбании, целлюлоза и соответствующие производные, крахмал и соответствующие производные, этиленгликоль и диэтиленгликоль. Производные крахмала могут представлять собой одно или несколько из следующих веществ: окисленный крахмал, этерифицированный крахмал, карбоксиметилкрахмал, катионный крахмал, гидроксиалкилкрахмал и полимерный крахмал. Производные целлюлозы могут представлять собой одно или несколько из следующих веществ: простой эфир целлюлозы, сложный эфир целлюлозы и сложно- простой эфир целлюлозы. В примерах проиллюстрированы случаи, в котором порошок камеди семян сесбании находит применение в качестве способствующего экструзии вещества. Однако настоящее изобретение не ограничивается этим.

В способе согласно настоящему изобретению тип связующего вещества может выбранный в пределах широкого диапазона и может представлять собой, например, по меньшей мере одно из следующих веществ: гидроксиметилцеллюлоза, неорганические кислоты, крахмал и соответствующие производные, золь диоксида кремния или золь оксида алюминия.

В способе согласно настоящему изобретению отсутствует особое ограничение в отношении способов, которыми смешиваются исходные соединения носителя, пенообразующее вещество, вода, необязательно способствующее экструзии вещество и необязательно связующее вещество, при том условии, что при этом смешиваются исходные соединения носителя, пенообразующее вещество, вода, необязательно способствующее экструзии вещество и необязательно связующее вещество. Предпочтительно в смешивании на стадии (I) предусмотрены: смешивание исходных соединений носителя и способствующего экструзии вещества, а затем добавление пенообразующего вещества, связующего вещества и воды с получением смеси. Согласно таким предпочтительным вариантам осуществления сначала смешивают исходные соединения носителя и способствующее экструзии вещество с получением смешанного порошка, в который добавляют пенообразующее вещество, связующее вещество и воду. Это оказывается более предпочтительным для улучшения каталитических эксплуатационных характеристик получаемого катализатора.

Предпочтительнее смешивание на стадии (I) предусматривает: смешивание исходных соединений носителя и способствующего экструзии вещества с получением смешанного порошка; вспенивание пенообразующего вещества, связующего вещества и воды с получением вспененной жидкости; и перемешивание смешанного порошка и вспененной жидкости. Такие предпочтительные операции оказываются более предпочтительными для улучшения каталитических эксплуатационных характеристик катализатора, полученного с полученным носителем. Согласно варианту осуществления вспенивание может быть осуществлено с применением пенообразующего вещества в присутствии смешанного порошка с последующим введением воды и связующего вещества.

Согласно настоящему изобретению пенообразующее вещество предпочтительно представляет собой пенообразующее вещество на животной белковой основе. Количество пенообразующего вещества может быть выбрано в пределах широкого диапазона. Например, в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, пенообразующее вещество присутствует в количестве, составляющем 0-50 мл, предпочтительно 0,1-50 мл и предпочтительнее 0,5- 20 мл. Такие условия оказываются более предпочтительными для одновременного придания получаемому носителю повышенной механической прочности и улучшенной пористой структуры.

Согласно настоящему изобретению пенообразующее вещество предпочтительно, представляет собой пенообразующее вещество на растительной основе, которое присутствует в количестве, составляющем 0-5 г и предпочтительно 0,1-5 г.

Согласно настоящему изобретению, в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, способствующее экструзии вещество присутствует в количестве, составляющем, предпочтительно 0-6 г, предпочтительнее 0,1-6 г и еще предпочтительно 2-4 г.

Согласно настоящему изобретению, в расчете на 100 г исходных соединений носителя в пересчете на сухое вещество, связующее вещество присутствует в количестве, составляющем предпочтительно 0-10 г, предпочтительнее 0,1-10 г и еще предпочтительнее 0,5-6 г.

Согласно настоящему изобретению, вода находит применение в качестве диспергирующей среды в составе смеси. Количество воды определяется стандартом для обеспечения равномерного смешивания других ингредиентов.

Согласно настоящему изобретению смесь может необязательно содержать пластификатор, но предпочтительно в смеси отсутствует пластификатор. В существующих способах получения носителей требуется добавление пластификатора, такого как разбавленная азотная кислота. Однако в способе получения носителей согласно настоящему изобретению пластификатор может присутствовать или отсутствовать.

При этом отсутствует конкретное ограничение в отношении условий для первого прокаливания формованного продукта согласно настоящему изобретению. Могут находить применение такие условия, которые обычно используются в технике. Как правило, первое прокаливание может быть осуществлено при температуре, составляющей 350-700°C и предпочтительно 450-650°C, в течение периода времени, составляющего 1-10 часов и предпочтительно 2-6 часов. Первое прокаливание может быть осуществлено в кислородсодержащей атмосфере (представляющей собой, например, воздух), или оно может быть осуществлено в инертной атмосфере. Инертная атмосфера представляет собой газ, который является неактивным в условиях высушивания или прокаливания, например, такой как азот и благородный газ (например, аргон).

Перед первым прокаливанием формованного продукта в способе может быть дополнительно предусмотрено высушивание формованного продукта. Высушивание может быть осуществлено с применением традиционных условий, известных в технике. Например, высушивание может быть осуществлено при температуре, составляющей 100- 200°C, в течение периода времени, составляющего 2-12 часов. Высушивание может быть осуществлено при атмосферном давлении или при пониженном давлении. При этом в данном отношении отсутствует конкретное ограничение. Высушивание может быть осуществлено в кислородсодержащей атмосфере, или оно может быть осуществлено в инертной атмосфере.