Настоящее изобретение относится к области строительных материалов, в частности к термоизоляционным массам, предназначенным для теплоизоляции тепловых, печных агрегатов и энергетического оборудования с температурой изолируемой поверхности до 1150°С.

Известна термоизоляционная масса (RU №2370468, С04В 28/26, 18/14, 14/10, 35/66, 111/40 бюл. №29, опубл. 20.10.2009) при следующем соотношении компонентов, мас. %: жидкое стекло плотностью 1,4-1,5 г/см3 - 30,5-37,0, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8 - 45,0-48,0, кембрийская глина -12,7-15,0, стеклобой - 0,7-0,9, череп - 1,0-1,2, гранитные отсевы - 1,8-2,2, доломит - 1,8-2,2.

Недостатком такой термоизоляционной массы является низкая прочность.

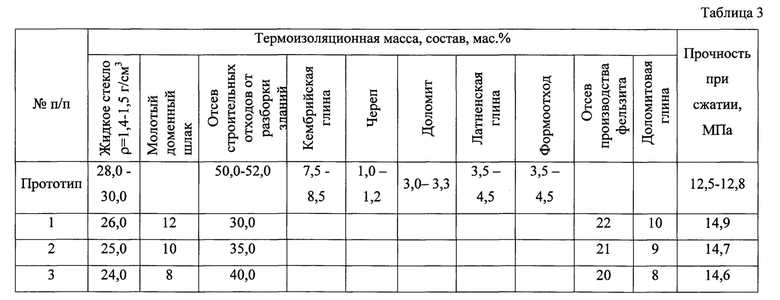

Наиболее близкой к заявляемой является термоизоляционная масса (RU №2497773, С04В 28/26, 111/20 бюл. №31, опубл. 10.11.2013) при следующем соотношении компонентов, мас. %: жидкое стекло плотностью 1,4-1,5 г/см3 - 28,0-30,0; отсев строительных отходов с модулем крупности Мкр=2,7 - 50,0-52,0; кембрийская глина -7,5-8,5; огнеупорная глина - 3,5-4,5; формоотход - 3,5-4,5; череп - 1,0-1,2; доломит - 3,0-3,3.

Недостатком такой термоизоляционной массы является низкая прочность.

Настоящее изобретение направлено на создание новой термоизоляционной массы с повышенной прочностью и одновременной утилизацией промышленных отходов.

Технический результат достигается тем, что термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, отсев строительных отходов от разрушенных зданий с модулем крупности Мкр=2,7, на 80% состоящий из боя тяжелого бетона на гранитном щебне, глину, дополнительно содержит молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг, отсев щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%, а в качестве глины - доломитовую глину с содержанием доломита не менее 20% при следующем соотношении компонентов, мас. %:

В качестве связующего выбрано жидкое стекло Na2SiO3⋅nH2O (ГОСТ 13078-81, ТУ 113-08-00206457-28-93), изготавливаемое из растворимого силиката натрия.

В качестве заполнителя используются техногенные продукты - отсев строительных отходов от разборки зданий с Мкр=2,7 на 80% представленный боем тяжелого бетона, в состав которого входит гранитный щебень и цементная составляющая (гидросиликаты и алюмосиликаты кальция и магния) и отсев щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%. Минеральный состав фельзита представлен в основном кварцем (35-40%), плагиоклазом (30-33%), калиевым полевым шпатом (30-33%) и небольшим количеством магнетита (2-3%).

В качестве доломитовой глины использовалась глина Старкинского месторождения (Нижегородская обл.).

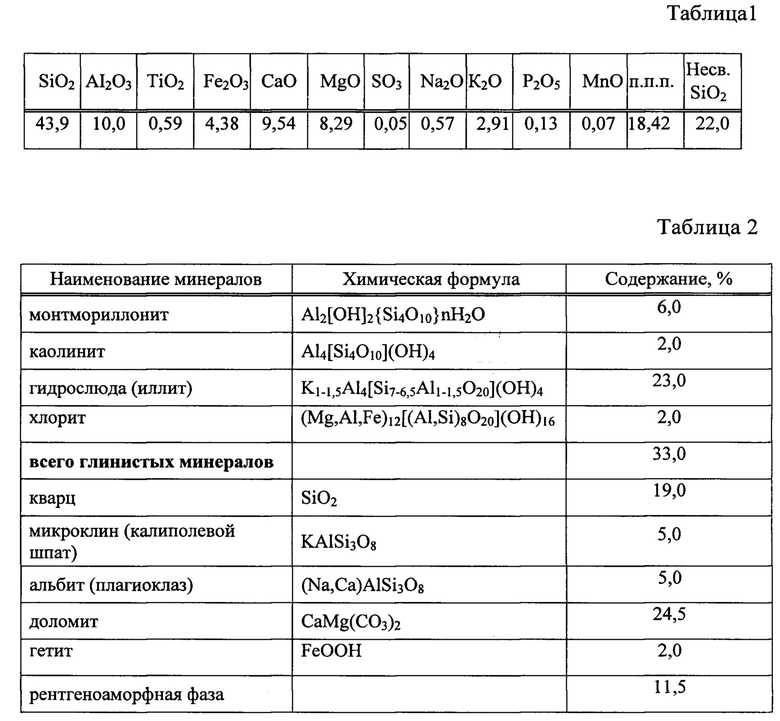

Химический состав глины показан в таблице 1, минералогический состав в таблице 2.

Доломитовая глина Старкинского месторождения относится к среднепластичным, низкодисперсным гидрослюдистым глинам с низким содержанием водорастворимых солей и содержит до 22% свободного кварца.

В качестве отвердителя используется тонкомолотый гранулированный доменный шлак, который содержит в небольшом количестве фазу P-C2S, совместно с цементными фазами, присутствующими в пылеватой фракции отсева строительных отходов.

Гранулированный доменный шлак (г. Череповец) обладает аморфной структурой, содержит геленит, монтичеллит, шпинель и другие силикаты, алюминаты и алюмосиликаты кальция, магния, а также небольшое количество соединений железа и марганца. Химический состав Череповецкого шлака, мас. %: SiO2 - 41,92; Al2O3 - 6,6; Fe2O3 - 0,33; СаО - 44,8; MgO - 2,38; MnO - 0,9. Череповецкий доменный шлак подвергался помолу до удельной поверхности не менее 280 м2/кг.

Присутствие отсева производства фельзита в данной композиции расширяет интервал спекания и увеличивает прочность образцов.

Пример конкретного выполнения

Подвергают помолу в шаровой мельнице до остатка на сите 0,08 не более 1% доломитовую глину. Дозируют полученную тонкомолотую глину и молотый гранулированный доменный шлак в бетономешалку. Дозируют жидкое стекло плотностью 1,4-1,5 г/см3, отсев строительных отходов от разборки зданий с Мкр=2,7 и отсев щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%. Приготавливают термоизоляционную массу, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

Жаростойкая термоизоляционная масса используется для изготовления изделий требуемой формы и образцов для проведения физико-механических испытаний методом литья или набивки.

Твердение термоизоляционной массы осуществляется в течение 24 часов в нормальных условиях. Затвердевшие образцы вынимают из форм и сушат при температуре 100-110°С. Высушенные образцы готовы к эксплуатации.

Для определения прочности образцы, отформованные вручную в формах размером 160×40×40 мм, сушили при температуре плюс 100°С до влажности 4-6% и обжигали при максимальной температуре плюс 1000°С с выдержкой не менее 1 часа. После обжига определялся предел прочности образцов при сжатии по ГОСТ 8462-85. Состав и свойства термоизоляционной массы представлены в таблице 3.

При получении термоизоляционной массы заявляемого состава используются побочные продукты строительной и металлургической промышленности, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции.

Термоизоляционная масса, характеризуемая физико-механическими характеристиками, указанными в таблице 3, может быть использована для изготовления теплоизоляционных изделий, с температурой применения до плюс 1150°С.

Анализируя данные таблицы 3, можно сделать вывод, что термоизоляционная масса характеризуется повышением прочности на 20% по сравнению с прототипом, что расширяет диапазон применения массы и достигается попутный эффект утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2012 |

|

RU2497773C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| Жаростойкий бетон | 2023 |

|

RU2824955C1 |

| Термоизоляционная масса | 2018 |

|

RU2684656C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2023 |

|

RU2798996C1 |

| Сырьевая смесь для производства строительных растворов и безобжиговых строительных изделий | 2022 |

|

RU2777731C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2388714C1 |

Изобретение относится к области строительных материалов. Термоизоляционная масса содержит 24,0-26,0 мас. % жидкого стекла плотностью 1,4-1,5 г/см3, 30,0-40,0 мас. % отсева строительных отходов от разрушения зданий с модулем крупности Мкр=2,7, на 80% состоящий из боя тяжелого бетона на гранитном щебне, 8,0-10,0 мас. % доломитовой глины с содержанием доломита не менее 20%. При этом масса дополнительно содержит 8,0-12,0 мас. % молотого гранулированного доменного шлака с удельной поверхностью не менее 280 м2/кг, 20,0-22,0 мас. % отсева щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%. Техническим результатом является повышение прочности с одновременной утилизацией промышленных отходов. 3 табл.

Термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, отсев строительных отходов от разрушения зданий с модулем крупности Мкр=2,7, на 80% состоящий из боя тяжелого бетона на гранитном щебне, глину, отличающаяся тем, что дополнительно содержит молотый гранулированный доменный шлак с удельной поверхностью не менее 280 м2/кг, отсев щебеночного производства фельзита с содержанием частиц размером 0,8 мм не менее 90%, а в качестве глины - доломитовую глину с содержанием доломита не менее 20% при следующем соотношении компонентов, мас. %:

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2012 |

|

RU2497773C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| RU 2020117253 A, 12.11.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЗОЛОКЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387617C1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

Авторы

Даты

2024-07-26—Публикация

2023-12-29—Подача