Настоящее изобретение относится к области строительных материалов, в частности, к термоизоляционным массам, предназначенным для теплоизоляции, ремонта тепловых, печных агрегатов с температурой применения 1300°С, а также для уплотнения соединительных швов огнеупорных форм, подвергающихся кратковременному воздействию высоких температур, при алюминотермитной сварке стыков железнодорожных рельсов.

Известна термоизоляционная масса (RU №2370468, С04В 28/26, 18/14, 14/10, 35/66, 111/40 бюл. №29, опубл. 20.10.2009) при следующих соотношениях компонентов, мас. %: жидкое стекло плотностью 1,4-1,5 г/см3 - 30,5-37,0, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8 - 45,0-48,0, кембрийская глина - 12,7-15,0, стеклобой - 0,7-0,9, череп - 1,0-1,2, гранитные отсевы - 1,8-2,2, доломит - 1,8-2,2.

Недостатком такой термоизоляционной массы является не достаточно высокая огнеупорность.

Наиболее близкой к заявляемой термоизоляционной массе является термоизоляционная масса (RU №2426707, С04В 28/26, 18/14, 35/66, 111/20 бюл. №23, опубл. 20.08.2011) при следующих соотношениях компонентов, мас. %: жидкое стекло плотностью 1,4-1,5 г/см3 - 32,0-37,0, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8 - 46,0-48,0, кембрийская глина - 7,0-8,0, огнеупорная глина - 3,5-4,0, формоотход - 3,5-4,0, череп - 0,8-1,0, доломит - 2,2-3,0.

Недостатком такой термоизоляционной массы является также низкое значение огнеупорности.

Настоящее изобретение направлено на создание новой термоизоляционной массы с повышенной огнеупорностью и одновременной утилизацией промышленных отходов.

Технический результат достигается тем, что термоизоляционная масса, содержащая формоотход, кембрийскую глину, огнеупорную глину и жидкое стекло плотностью 1,4-1,5 г/см3, дополнительно содержит этиленгликоль, дробленый бой огнеупорных форм от алюминотермитной сварки железнодорожных рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3% и воду, при следующих соотношениях компонентов, мас. %:

В работе используются следующие материалы:

Жидкое стекло Na2SiO3*nH2O (ГОСТ 13078-81, ТУ 113-08-00206457-28-93), изготавливаемое из растворимого силиката натрия.

Кембрийская глина - легкоплавкая, полукислая, низкодисперсная, с низким содержанием крупнозернистых включений, насыпная плотность 1450 кг/м3, интервал спекания 50-100°С.

Огнеупорная глина представлена боровичской глиной марки ПГБ по ТУ 1522-009-00190495-99 с изм. 1, с массовой долей Al2O3 - 33,8%.

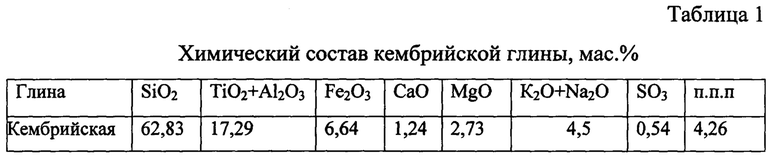

Данные химического анализа кембрийской глины представлены в таблице 1.

Этиленгликоль по ГОСТ 19710-83.

Формоотход является отходом от сталеплавильного производства, на 98% состоящим из кварцевого песка с остатками частично не выгоревшей органики и жидкого стекла. Возможно небольшое присутствие окалины.

Дробленый бой огнеупорных форм от алюминотермитной сварки ж/д рельсов представлен на 97% кварцевым песком (SiO2) с остатками невыгоревшего органического связующего и жидкого стекла.

Пример конкретного выполнения

Дозируют и подвергают помолу в шаровой мельнице до остатка на сите № 05 не более 22% кембрийскую, боровичскую глины и формоотход. Дозируют полученную порошковую смесь в глиномешалку. Дозируют дробленый бой огнеупорных форм от алюминотермитной сварки ж/д рельсов отсеянный на сите №1, добавляют этиленгликоль, жидкое стекло плотностью 1,4-1,5 г/см3 и воду, соответствующую ГОСТ 23732-79; до необходимой формовочной влажности, и далее приготавливают термоизоляционную массу, смешивая отдозированные компоненты в глиномешалке в течение 3-5 минут. Термоизоляционная масса может быть использована в виде ремонтного строительного раствора или в качестве уплотнительной пасты при алюминотермитной сварке ж\д рельсов, а также может транспортироваться на участок прессования, где формуют изделия требуемой формы и образцы для проведения физико-механических испытаний методом экструзии или набивки.

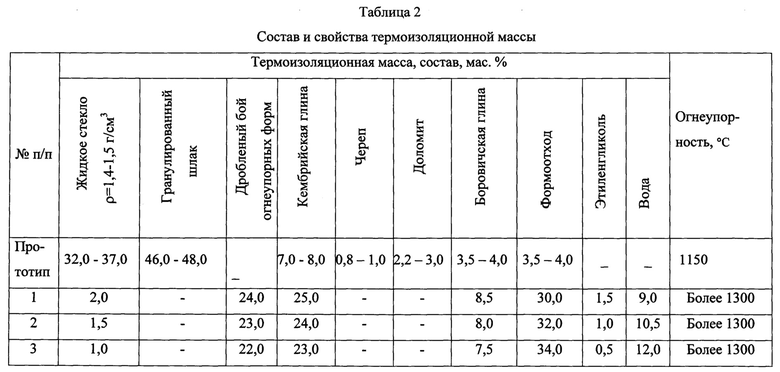

Сушка термоизоляционной массы осуществляется в течение 24 часов при температуре 100-110°C. Высушенные образцы готовы к эксплуатации. Обжиг при максимальной температуре плюс 1300°C с выдержкой не менее 1 часа. Огнеупорность определяли по ГОСТ 4069-69. Состав и свойства термоизоляционной массы представлены в таблице 2.

При получении термоизоляционной массы заявляемого состава используется техногенное сырье, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции.

Термоизоляционная масса, характеризуемая физико-механическими характеристиками, указанными в таблице 2, может быть использована для изготовления жаростойких изделий, с температурой применения до плюс 1300°С, а также в качестве уплотнительной пасты при алюминотермитной сварке стыков железнодорожных рельсов при кратковременном воздействии (30 сек) высоких температур.

Анализируя данные таблицы 2 можно сделать вывод, что термоизоляционная масса характеризуется огнеупорностью более высокой по сравнению с прототипом, что расширяет диапазон применения массы и достигается попутный эффект утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2647541C1 |

| Керамическая масса | 2017 |

|

RU2672692C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2012 |

|

RU2497773C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| Термоизоляционная масса | 2023 |

|

RU2823640C1 |

| ГРАНУЛИРОВАННЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2010 |

|

RU2433853C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| Керамическая масса | 2016 |

|

RU2610954C1 |

| Жаростойкий бетон | 2016 |

|

RU2615200C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

Изобретение относится к строительным материалам, в частности к термоизоляционным массам, и может быть использовано для теплоизоляции, ремонта тепловых, печных агрегатов с температурой применения 1300°С, например для уплотнения соединительных швов огнеупорных форм, подвергающихся кратковременному воздействию высоких температур, при алюминотермитной сварке стыков железнодорожных рельсов. Термоизоляционная масса содержит формоотход, кембрийскую глину, огнеупорную глину, жидкое стекло плотностью 1,4-1,5 г/см3, этиленгликоль, дробленый бой огнеупорных форм от алюминотермитной сварки железнодорожных рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3%, и воду, при следующем соотношении компонентов, мас. %: формоотход 30,0-34,0; кембрийская глина 23,0-25,0; огнеупорная глина 7,5-8,5; жидкое стекло плотностью 1,4-1,5 г/см3 1,0-2,0; указанный дробленый бой огнеупорных форм 22,0-24,0; этиленгликоль 0,5-1,5; вода остальное. Технический результат - повышение огнеупорности. 2 табл., 1 пр.

Термоизоляционная масса, содержащая формоотход, кембрийскую глину, огнеупорную глину и жидкое стекло плотностью 1,4-1,5 г/см3, отличающаяся тем, что она дополнительно содержит этиленгликоль, дробленый бой огнеупорных форм от алюминотермитной сварки железнодорожных рельсов, представленный кварцевым песком с остатками невыгоревшего органического связующего до 3%, и воду, при следующих соотношениях компонентов, мас. %:

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| ОГНЕУПОРНАЯ УПЛОТНИТЕЛЬНАЯ СМЕСЬ | 2014 |

|

RU2549026C1 |

| АЛЮМИНОТЕРМИТНАЯ РЕАКЦИОННАЯ СМЕСЬ ДЛЯ СВАРКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ МЕТОДОМ ПРОМЕЖУТОЧНОГО ЛИТЬЯ | 2010 |

|

RU2446928C1 |

| Аппарат вазотонометр | 1926 |

|

SU18527A1 |

| US 4332618 A, 01.06.1982. | |||

Авторы

Даты

2019-04-11—Публикация

2018-02-05—Подача