Изобретение относится к области строительных материалов, в частности к термоизоляционным массам, предназначенным для теплоизоляции тепловых, печных агрегатов и энергетического оборудования с температурой изолируемой поверхности до 1150°С.

Известна сырьевая смесь для изготовления золокерамических теплоизоляционных изделий (RU №2057742, C04B 38/08; бюл. №17, опубл. 20.06.2000), которая включает огнеупорную глину 2-50 мас.% и легкую фракцию золы-уноса ТЭС 50-98 мас.%. Получаемый из данной сырьевой смеси материал характеризуется плотностью 0,5-0,75 г/см3, прочностью при изгибе 0,5-4,0 МПа, теплопроводностью 0,17-0,24 Вт/(м·К).

Недостатками такой сырьевой смеси являются высокая теплопроводность, плотность и ограниченная сфера применения.

Известна также термоизоляционная масса (RU №2081086, C04B 28/26; бюл. №33, опубл. 27.11.2001) при следующем соотношении компонентов, мас.%: жидкое стекло плотностью 1,4-1,5 г/см3 - 30-32, огнеупорная глина порошкообразная - 50-55, древесные опилки - 18-20, вода - до получения консистенции, удобной для работы. Теплопроводность термоизоляции 0,3 Вт/(м·К).

Недостатками такой термоизоляционной массы являются высокая теплопроводность и низкая прочность.

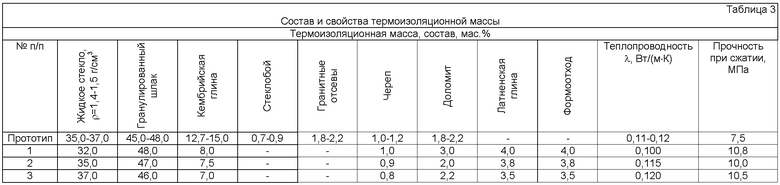

Наиболее близкой к заявляемой является термоизоляционная масса (RU №2370468, C04B 28/26, 18/14, 14/10, 35/66, 111/40; бюл. №29, опубл. 20.10.2009) при следующих соотношениях компонентов, мас.%: жидкое стекло плотностью 1,4-1,5 г/см3 - 30,5-37,0, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8 - 45,0-48,0, кембрийская глина - 12,7-15,0, стеклобой - 0,7-0,9, череп - 1,0-1,2, гранитные отсевы - 1,8-2,2, доломит - 1,8-2,2.

Недостатком такой термоизоляционной массы является низкая прочность.

Настоящее изобретение направлено на создание новой термоизоляционной массы с повышенной прочностью и одновременной утилизацией промышленных отходов.

Поставленная техническая задача достигается тем, что термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, кембрийскую глину, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8, доломит, череп, дополнительно содержит огнеупорную глину и формоотход, при следующих соотношениях компонентов, мас.%:

На дату подачи заявки, по мнению авторов и заявителя, заявляемая смесь неизвестна и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

В качестве связующего выбрано жидкое стекло Na2SiO3·nH2O (ГОСТ 13078-81, ТУ 113-08-00206457-28-93), изготавливаемое из растворимого силиката натрия.

В качестве заполнителя и отвердителя используется техногенный продукт металлургической промышленности: гранулированный доменный шлак, т.к. он представлен в основном 2CaO·SiO2 и содержит примеси ионов тяжелых металлов, таких как ионы железа, марганца, хрома, вызывающих коагуляцию золя и появление новых донорных активных центров.

При выплавке чугуна и стали образуется около тонны гранулированного доменного шлака на каждую тонну металла. При быстром охлаждении (грануляции) в шлаке присутствует стекло, содержание которого достигает 80% по массе и более. В кристаллической составляющей присутствует геленит, монтичеллит, шпинель и другие силикаты, алюминаты и алюмосиликаты Ca и Mg. Так, например, череповецкий гранулированный доменный шлак обладает аморфной структурой, содержит 2CaO·SiO2 и небольшое количество соединений железа и марганца. Химический состав Череповецкого шлака представлен в таблице 1.

Кембрийская глина - легкоплавкая, полукислая, низкодисперсная, с низким содержанием крупнозернистых включений, насыпная плотность 1450 кг/м3, интервал спекания 50-100°C. Огнеупорная глина представлена латненской глиной (месторождение ст. Латное Воронежской обл.), которая отличается повышенным содержанием плавней и высокой степенью измельчения частиц, часть которых имеет коллоидальный характер. Данные химического анализа глин представлены в таблице 2.

Формоотход является отходом от сталеплавильного производства, на 98% состоящий из кварцевого песка с остатками частично не выгоревшей органики и жидкого стекла. Возможно небольшое присутствие окалины.

Доломит - CaMg(CO3)2 - минерал группы карбонатов, по химическому составу двойной карбонат кальция и магния: CaCO3·MgCO3, содержит примеси глины, известняка. При температуре 600-700°C происходит диссоциация MgCO3, при 830-900°C происходит диссоциация CaCO3.

Череп представляет собой бой обожженных керамических изделий и состоит в основном из кварца и алюмосиликатов кальция и магния.

Оптимальное содержание жидкого стекла в термоизоляционной массе - 32,0-37,0%. При выходе за пределы оптимального содержания понижается прочность при сжатии термоизоляционной массы.

Содержание гранулированного шлака с модулем крупности Мкр=2,0-2,8 менее 46% увеличивает коэффициент теплопроводности термоизоляционной массы, а увеличение его более 48% влечет за собой повышенный расход жидкого стекла в составе смеси, что снижает огнеупорность композиции, а следовательно, и температуру применения термоизоляционной массы.

Кроме того, совместное присутствие жидкого стекла, доменного шлака, кембрийской и латненской глин, доломита, черепа и формоотхода приводит к появлению новых донорных активных центров, расширяет интервал спекания, что увеличивает прочность образцов из данной массы.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав термоизоляционной массы явным образом не следует из уровня техники и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанного технического результата.

Пример конкретного выполнения

Изготовление термоизоляционной массы

Дозируют и подвергают помолу в шаровой мельнице до остатка на сите 0,08 не более 1% кембрийскую и латненскую глины, формоотход, череп, доломит. Дозируют жидкое стекло плотностью 1,4-1,5 г/см3 и гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8. Приготавливают термоизоляционную массу, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

Жаростойкая термоизоляционная масса используется для изготовления изделий требуемой формы и образцов для проведения физико-механических испытаний методом литья или набивки.

Твердение термоизоляционной массы осуществляется в течение 1 часа в нормальных условиях. Затвердевшие образцы вынимают из форм и сушат при температуре 100-110°C. Высушенные образцы готовы к эксплуатации. После обжига при плюс 1100°C образцы термоизоляционной массы испытывались на теплопроводность и прочность.

Для определения коэффициента теплопроводности по ГОСТ 7076-99 изготовлялись плитки размером 100 на 100 мм и высотой 20 мм. Для определения прочности образцы, отформованные вручную в формах размером 160×40×40 мм, сушили при температуре плюс 100°C до влажности 4-6% и обжигали при максимальной температуре плюс 1000°C с выдержкой не менее 1 часа. После обжига определялся предел прочности образцов при сжатии по ГОСТ 8462-85. Состав и свойства термоизоляционной массы представлены в таблице 3.

Анализ данных таблицы 3 показывает, что предлагаемый состав обеспечивает получение термоизоляционной массы, у которой коэффициент теплопроводности составил 0,10-0,12 Вт/(м·К), а прочность выше на 25%, что расширяет диапазон применения. При получении термоизоляционной массы заявляемого состава используются побочные продукты металлургического производства и керамической промышленности, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции.

Термоизоляционная масса, характеризуемая физико-механическими характеристиками, указанными в таблице 3, может быть использована для изготовления теплоизоляционных изделий с температурой применения до плюс 1150°C, к которым предъявляют повышенные требования по теплозащитным свойствам и прочности.

Анализируя данные таблицы 3, можно сделать вывод, что термоизоляционная масса характеризуется повышением прочности на 25% по сравнению с прототипом, что расширяет диапазон применения массы, и достигается попутный эффект утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2012 |

|

RU2497773C1 |

| Термоизоляционная масса | 2018 |

|

RU2684656C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| Термоизоляционная масса | 2023 |

|

RU2823640C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2460705C1 |

| ГРАНУЛИРОВАННЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2010 |

|

RU2433853C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2388714C1 |

| Сырьевая смесь для производства строительных растворов и безобжиговых строительных изделий | 2022 |

|

RU2777731C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2647541C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления изделий, предназначенных для теплоизоляции тепловых печных агрегатов и энергетического оборудования с температурой эксплуатации до 1150°С. Технический результат - увеличение прочности при сжатии. Термоизоляционная масса содержит гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8, кембрийскую и огнеупорную глины, формоотход на основе кварцевого песка, череп, доломит и жидкое стекло плотностью 1,4-1,5 г/см3 при следующем соотношении компонентов, мас.%: указанное жидкое стекло - 32,0-37,0, указанный гранулированный доменный шлак - 46,0-48,0, кембрийская глина - 7,0-8,0, огнеупорная глина - 3,5-4,0, указанный формоотход - 3,5-4,0, доломит - 2,2-3,0, череп - 0,8-1,0. 3 табл.

Термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, кембрийскую глину, гранулированный доменный шлак с модулем крупности Мкр=2,0-2,8, череп и доломит, отличающаяся тем, что дополнительно содержит огнеупорную глину и формоотход на основе кварцевого песка при следующем соотношении компонентов, мас.%:

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 1993 |

|

RU2081086C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР | 1999 |

|

RU2139841C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2011-08-20—Публикация

2010-03-16—Подача