Настоящее изобретение относится к области строительных материалов, в частности к термоизоляционным массам, предназначенным для теплоизоляции тепловых, печных агрегатов и энергетического оборудования с температурой изолируемой поверхности до 1150°С.

Известна сырьевая смесь для изготовления золокерамических теплоизоляционных изделий (RU №2057742, С04В 38/08; бюл. №17, 2000.06.20), которая включает огнеупорную глину 2-50 мас.% и легкую фракцию золы-уноса ТЭС 50-98 мас.%. Получаемый из данной сырьевой смеси материал характеризуется плотностью 0,5-0,75 г/см3, прочностью при изгибе 0,5-4,0 МПа, теплопроводностью 0,17-0,24 Вт/(м·К).

Недостатками такой сырьевой смеси является высокая теплопроводность, плотность и ограниченная сфера применения.

Известна также термоизоляционная масса (RU №2081086, С04В 28/26; бюл. №33, 2001.11.27) при следующем соотношении ингредиентов, мас.%:

Вода - до получения консистенции удобной для работы.

Теплопроводность термоизоляции 0,3 Вт/(м·К).

Недостатком такой термоизоляционной массы является высокая теплопроводность.

Наиболее близкой к заявляемой является термоизоляционная масса (RU №2312086, С04В 28/26, бюл. №34, 2007.12.10) при следующем соотношении компонентов, мас.%:

Недостатком такой термоизоляционной массы является высокая теплопроводность.

Настоящее изобретение направлено на создание новой термоизоляционной массы с пониженной теплопроводностью при обеспечении прочности, достаточной для практического применения и одновременной утилизации промышленных отходов.

Поставленная техническая задача достигается тем, что термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, кембрийскую глину, гранулированный доменный шлак с Мкр=2,0-2,8, дополнительно содержит стеклобой, череп, гранитные отсевы и доломит.

Указанные ингредиенты взяты в следующих соотношениях, мас.%:

На дату подачи заявки, по мнению авторов и заявителя, заявляемая смесь неизвестна и данное техническое решение обладает новизной.

Заявляемая совокупность существенных признаков проявляет новое свойство, которое позволяет получить технический результат.

В качестве связующего выбрано жидкое стекло Na2SiO3*nН2О (ГОСТ 13078-81, ТУ 113-08-00206457-28-93), изготавливаемое из растворимого силиката натрия.

В качестве заполнителя и отвердителя используется техногенный продукт металлургической промышленности: гранулированный доменный шлак, т.к. он представлен в основном 2CaO·SiO2 и содержат примеси ионов тяжелых металлов, таких как ионы железа, марганца, хрома, вызывающих коагуляцию золя, что способствует ускорению твердения термоизоляционной смеси.

При выплавке чугуна и стали образуется около тонны гранулированного доменного шлака на каждую тонну металла. При быстром охлаждении (грануляции) в шлаке присутствует стекло, содержание которого достигает 80% по массе и более. В кристаллической составляющей присутствует геленит, монтичеллит, шпинель и другие силикаты, алюминаты и алюмосиликаты Са и Mg. Так, например, череповецкий гранулированный доменный шлак обладает аморфной структурой, содержит

2CaO·SiO2 и небольшое количество соединений железа и марганца. Химический состав Череповецкого шлака представлен в табл.1.

Кембрийская глина - легкоплавкая, полукислая, низкодисперсная, с низким содержанием крупнозернистых включений, насыпная плотность 1450 кг/м3, интервал спекания 50-100°С. Данные химического анализа глины представлены в таблице 2.

Гранитные отсевы представлены в основном на 40-60% полевыми шпатами (ортоклазом), а также слюдой и роговой обманкой на 5-20% и кварцем 20-40%. Санидин и адуляр - общее название ортоклаз - моноклинные кристаллические модификации калиевого полевого шпата (K2O·Аl2O3·6SiO2). В качестве слюд может быть мусковит, флагопит, биотит.

Доломит - CaMg(СО3)2 - минерал группы карбонатов, по химическому составу двойной карбонат кальция и магния: СаСО3·MgСО3, содержит примеси глины, известняка. При температуре 600-700°С происходит диссоциация MgСО3, при 830-900°С происходит диссоциация СаСО3. Череп представляет собой бой обожженных керамических изделий и состоит в основном из силикатов кальция и магния и кварца.

Стеклобой представляет собой сплав смеси различных силикатов (Na2O·CaO·6SiO2).

Оптимальное содержание жидкого стекла в термоизоляционной массе - 30,5-37,0%. При выходе за пределы оптимального содержания понижается прочность при сжатии термоизоляционной массы.

Содержание гранулированного шлака с Мкр=2,0-2,8 менее 45% увеличивает коэффициент теплопроводности термоизоляционной массы, а увеличение его более 48% влечет за собой повышенный расход жидкого стекла в составе смеси, что снижает огнеупорность композиции, а следовательно, и температуру применения термоизоляционной массы.

Учитывая вышеизложенное, можно сделать вывод, что предлагаемый состав термоизоляционной массы явным образом не следует из уровня техники, и вся совокупность существенных признаков проявляет новое свойство, позволяющее достичь указанного технического результата, т.е. изобретение соответствует критерию охраноспособности - "изобретательский уровень".

Пример конкретного выполнения.

Изготовление термоизоляционной массы.

1. Дозируют и подвергают помолу в шаровой мельнице до остатка на сите 0,08 не более 1% кембрийскую глину, стеклобой, череп, гранитные отсевы, доломит.

2. Дозируют жидкое стекло плотностью 1,4-1,5 г/см3 и гранулированный доменный шлак с Мкр=2,0-2,8.

3. Приготавливают термоизоляционную массу, смешивая отдозированные компоненты в бетономешалке в течение 3-5 минут.

4. Жаростойкая термоизоляционная масса используется для изготовления изделий требуемой формы и образцов для проведения физико-механических испытаний методом литья или набивки.

5. Твердение термоизоляционной массы осуществляется в течение 1 часа в нормальных условиях.

6. Затвердевшие образцы вынимают из форм и сушат при температуре 100-110°С.

7. Высушенные образцы готовы к эксплуатации. После обжига при плюс 1100°С, образцы термоизоляционной массы испытывались на теплопроводность.

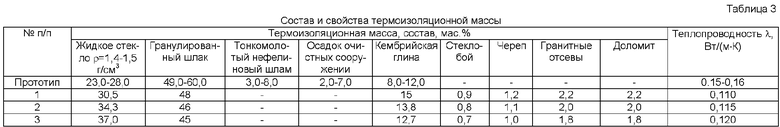

Для определения коэффициента теплопроводности по ГОСТ 7076-99 изготовлялись плитки размером 100 мм *100 мм и высотой 20 мм. Состав и свойства термоизоляционной массы представлены в таблице 3.

Анализ данных таблицы 3 показывает, что предлагаемый состав обеспечивает получение термоизоляционной массы, у которой коэффициент теплопроводности снижается до 0,11-0,12 Вт/(м·К), и следовательно, расширяется диапазон применения. При получении термоизоляционной массы заявляемого состава используются побочные продукты металлургического производства и керамической промышленности, что благоприятно сказывается на экологической обстановке, а также снижает себестоимость продукции.

Термоизоляционная масса, характеризуемая физико-механическими характеристиками, указанными в таблице 3, может быть использована для изготовления теплоизоляционных изделий с температурой применения до плюс 1150°С, к которым предъявляют повышенные требования по теплозащитным свойствам.

Анализируя данные таблицы 3, можно сделать вывод, что термоизоляционная масса характеризуется снижением теплопроводности на 30% по сравнению с прототипом (λ=0,11-0,12 Вт/(м·К)), что улучшает теплозащитные свойства массы и достигается попутный эффект утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2010 |

|

RU2426707C1 |

| Термоизоляционная масса | 2023 |

|

RU2823640C1 |

| Термоизоляционная масса | 2018 |

|

RU2684656C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2012 |

|

RU2497773C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2388714C1 |

| Сырьевая смесь для производства строительных растворов и безобжиговых строительных изделий | 2022 |

|

RU2777731C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| ЖАРОСТОЙКАЯ КЛАДОЧНАЯ СМЕСЬ | 2011 |

|

RU2460705C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2647541C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2010 |

|

RU2433980C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления изделий, предназначенных для теплоизоляции тепловых печных агрегатов и энергетического оборудования с температурой эксплуатации до 1150°С. Технический результат - уменьшение теплопроводности при обеспечении прочности, достаточной для практического применения. Термоизоляционная масса, включающая жидкое стекло, гранулированный доменный шлак, кембрийскую глину, стеклобой, череп, гранитные отсевы и доломит, содержит жидкое стекло плотностью 1,4-1,5 г/см3, гранулированный доменный шлак Мкр=2,0-2,8, кембрийскую глину, стеклобой, череп, гранитные отсевы и доломит, при следующем соотношении компонентов, мас.%: указанное жидкое стекло 30,5-37,0, указанный гранулированный доменный шлак - 45,0-48,0, кембрийская глина 12,7-15,0, стеклобой 0,7-0,9, череп 1,0-1,2, гранитные отсевы 1,8-2,2 и доломит 1,8-2,2. 3 табл.

Термоизоляционная масса, содержащая жидкое стекло плотностью 1,4-1,5 г/см3, кембрийскую глину, гранулированный доменный шлак Мкр=2,0-2,8, отличающаяся тем, что дополнительно содержит стеклобой, череп, гранитные отсевы и доломит при следующем соотношении компонентов, мас.%:

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2006 |

|

RU2312086C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2003 |

|

RU2243952C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 1993 |

|

RU2081086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| US 3707386 А, 26.12.1972 | |||

| US 4332618 A, 01.06.1982. | |||

Авторы

Даты

2009-10-20—Публикация

2008-04-21—Подача