Способ переработки отходов алюминиевого производства относится к цветной металлургии, и, в частности, к способам очистки отходов алюминиевого производства [B01D53/02, C22B7/00, C22B21/00, C22B21/06, F27B7/00].

Из уровня техники известен СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ [RU 2462418-2011-06-07], который относится к химии. Фторсодержащий материал электролитического производства алюминия обрабатывают сульфатом алюминия в количестве не менее стехиометрически необходимого для связывания натрия в сульфат натрия и затем обрабатывают при температуре 400-700°С. Полученный агломерат выщелачивают водой. Продукты разделяют с получением фторида алюминия и раствора, содержащего сульфат натрия. Технический результат: изобретение позволяет перерабатывать промышленные фторсодержащие материалы, маловостребованные при электролитическом производстве алюминия, во фторид алюминия. Недостатком данного способа являются токсичные выделения, сопровождающие технологический процесс.

Также из уровня техники известно УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ ОСТАТКОВ АЛЮМИНИЯ [CN 216245494 (U) - 2022-04-08] предназначенное для электролитической обработки углеродистого остатка алюминия, которое включает в себя технологический узел, плавильную часть, формовочную машину, расположенную на одной стороне плавильной детали, дробящую часть, расположенную на одной стороне формовочной машины, конвейерную часть, расположенную на одной стороне плавильной детали. Одну сторону плавильной части и элемент подачи дыма, расположенный наверху плавильной части. А очистительный узел расположен на одной стороне плавильной части и содержит распылительную абсорбционную башню, пылесборник мешочного типа, расположенный на одной стороне распылительной абсорбционной башни, и дымоотводную трубу, расположенную на одном конце пылесборника мешочного, типа коллектор. В соответствии с устройством, раскрытым в полезной модели, остатки углерода могут быть переработаны и преобразованы с помощью узла обработки, а вредные газы во время рециркуляции и преобразования могут быть очищены с помощью узла очистки, так что цель обработки углеродных остатков достигается, углеродные остатки могут быть переработаны, потери ресурсов сокращаются, а себестоимость продукции снижается. Недостатком данного технического решения является необходимость частого обслуживания очистительного узла с удалением из него продуктов фильтрации.

Наиболее близкой по технической сущности является ОБРАБОТКА ПОБОЧНЫХ ПРОДУКТОВ ПЛАВКИ [US 2006053973 (A1) - 2006-03-16], при которой отработанная футеровка после использования в процессе выплавки алюминия, включающий измельчение и классификацию отработанной футеровки, помещение отсортированной и измельченной отработанной футеровки в печь при температуре выше 450°C, нагрев отработанной футеровки до температура выше 450°С, смешивание нагретой отработанной футеровки с водой для получения реакционных газов и остатка, сжигание реакционных газов, смешивание остатка с водой в хорошо вентилируемом помещении в течение нескольких недель для отверждения остатка. Этот метод также включает смешивание отвержденного остатка с другими химикатами и минералами для получения конкретных минеральных продуктов. Недостатками данной обработки являются:

1. Высокая токсичность, поскольку происходит высокий унос мелкозернистой измельченной отработанной футеровки (до 30 %) из-за применения для нагрева вращающейся печи с горелкой, это влечет за собой установку дополнительных специальных фильтров (высокая температура улавливаемого материала) и повторного возврата токсичного материала в цикл переработки. Это также снижает производительность и эффективность нагрева материала.

2. Большое количество уходящих газов из-за применения для нагрева горелки, что требует более мощной системы очистки дымовых газов.

Отработанная футеровка после использования в процессе выплавки алюминия, классифицируется как опасные отходы, содержит металлический алюминий, металлический натрий, карбиды, нитриды и цианиды. Он легко поглощает атмосферную воду (влажность), которая вступает в реакцию с рядом этих компонентов. Выделяют следующие типичные химические реакции металлов или химических соединений с водой:

- Металлический алюминий в водород 2Al + 3H2O → 3H2 + Al2O3

- Металлический натрий в водород 2Na + 2H20 → H2 + 2NaOH

- Карбид алюминия превращается в метан Al4C3 + 6H2O → 3CH4 + 2Al(OH)3

- Аммиак из нитрида алюминия 2AlN + 3H20 → 2NH3 + Al2O3.

Отработанный барьерный слой особенно опасен из-за:

- того что имеет склонность соединяться с водой и выделять взрывоопасные газы;

- имеет выщелачиваемый цианида;

- имеет выщелачиваемые фториды.

Технический результат заключается в снижении токсичности переработки отходов алюминиевого производства, а именно отработанной футеровки.

Заявленный технический результат достигается за счет того, что способ переработки отходов алюминиевого производства, характеризующийся тем, что отработанную футеровку, предварительно измельченную до фракции не более 5 мм. нагревают до температуры от 500°С до 750°С, и выдерживают при этой температуре от 10 до 40 минут, далее нагретые отходы орошают водой, снижая температуру материала до значений не более 150°С, полученные в ходе орошения реакционные газы подают в камеру сгорания, где осуществляют их сжигание, далее орошенный материал подают через охладитель в накопительный бункер.

В частности, нагрев осуществляют в шнеково-ретортной печи.

В частности, нагрев осуществляют индукционными нагревателями.

В частности, орошают при помощи форсунок на прогонном шнеке.

В частности, реакционные газы в камеру сгорания подают при помощи эжектора.

В частности, сжигание газов в камере сгорания осуществляют при помощи горелки.

В частности, охлаждение осуществляют посредством шнека с гидрорубашкой.

Краткое описание чертежей

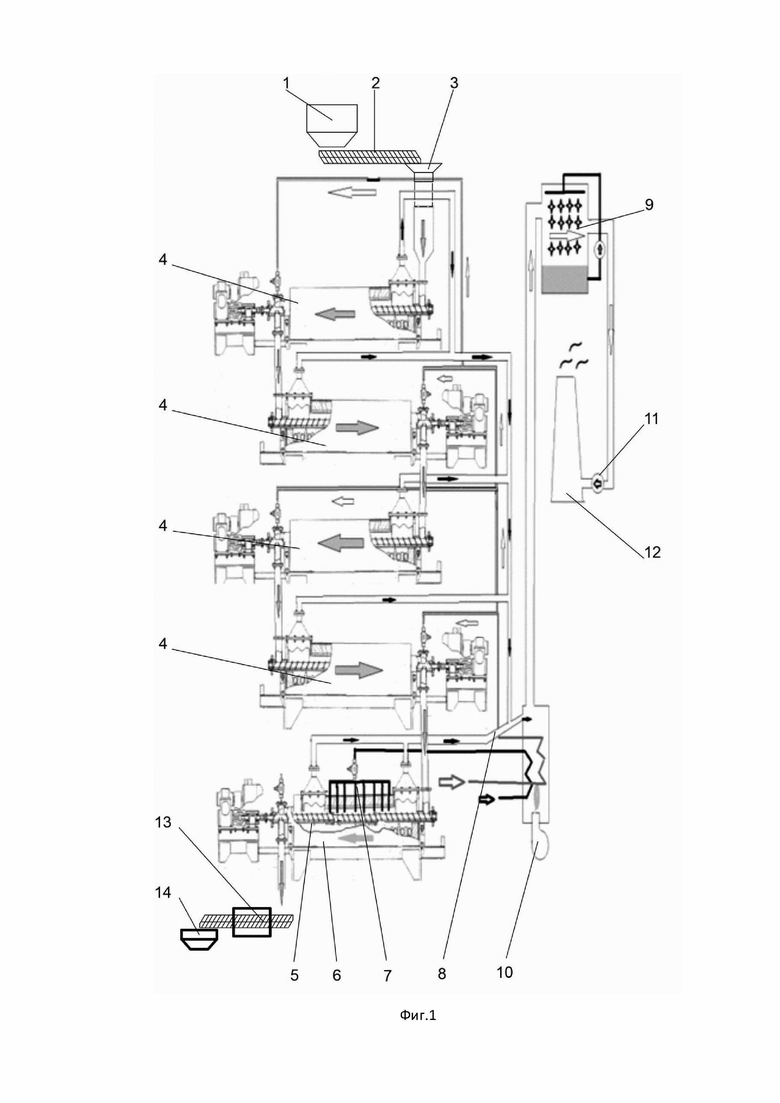

Фиг. 1. Схематическое изображение установки

На фигуре 1 обозначено: 1 – накопительный бункер, 2 – шнек, 3 – дозирующий бункер, 4 – шнеково-ретортная печь, 5 – прогонный шнек, 6 – гидрореактивная камера, 7 – форсунки, 8 – эжектор, 9 – камера сгорания, 10 – горелка, 11 – фильтр-дымосос, 12 – дымовая труба, 13 – шнек охлаждения с гидрорубашкой, 14 – накопительный бункер.

Осуществление изобретения

Линия по переработке отходов алюминиевого производства содержит накопительный бункер 1 соединенный через шнек 2 с дозирующим бункером 3, который соединен с секциями шнеково-ретортной печи 4, которая через прогонный шнек 5 соединена с гидрореактивной камерой 6, в которой выполнены форсунки 7. Гидрореактивная камера 6 и секции шнеково - ретортной печи 4 через эжектор 8 соединены с камерой сгорания 9 с горелкой 10. После камеры сгорания 9 смонтированы фильтр дымосос 11 и дымовая труба 12. При этом гидрореактивная камера 6 через шнек охлаждения с гидрорубашкой 13 соединена с накопительным бункером 14.

Способ очистки отходов алюминиевого производства характеризуется тем, что отработанную футеровку нагревают в присутствии воздуха, чтобы разрушить присутствующий в футеровке цианид, и смешивают футеровку с водой, чтобы обеспечить нейтрализацию реактивных материалов.

Он направлен на устранение (существенное снижение) опасных для здоровья и взрывоопасных факторов, отработанной футеровки. Процесс включает разрушение цианида и нейтрализацию реакционноспособных соединений, выделяющих ацетилен, аммиак, метан, водород и другие газы в процессе, описанном ниже, некоторые требования, такие как температура нагрева и время выдержки, могут различаться в зависимости от типа материала, входящих в состав отработанной футеровки.

В накопительный бункер 1 загружают отработанную футеровку, из которого она под действием собственного веса попадает на шнек 2. По шнеку 2 отработанная футеровка поступает в дозирующий бункер 3 и далее в трубно-шнековую печь 4 (состоит из 4-х секций) для нагрева и выдержки при заданной температуре, в печь подается дополнительный воздух для поддержки химического разложения цианида. Температура в печи тщательно контролируется с помощью термодатчиков, после чего по прогонному шнеку 5 в гидроактивную камеру 6, где происходит орошение водой из форсунок 7. Образующиеся в результате орошения реакционные газы, а так же газы из секций трубно-шнековой печи с помощью эжектора 8 проходят в камеру сгорания 9, где под воздействием горелки 10 сгорают. Газообразные продукты сгорания удаляют через фильтр-дымосос 11 и дымовую трубу 12. При этом из гидроактивной камеры 6 по шнеку охлаждения с гидрорубашкой 13 переработанный барьерный слой поступает в накопительный бункер 14.

При реализации заявленного способа отработанная футеровка, в виде отходов электролитического производства алюминия, предварительно измельченная до фракции не более 5 мм - поступает в накопительный бункер 1, откуда шнеком 2 подается в дозирующий бункер 3, из которого отработанная футеровка поступает в трубно-шнековую печь 4. При этом толщина слоя и размеры лотков определяются экспериментально в зависимости от требуемой производительности. В трубно-шнековой печи 4 материал нагревается до температуры от 500°С до 750°С и выдерживается при данной температуре в течении 10-40 минут (зависит от исходного материала, за это время материал проходит все 4-е секции трубно-шнековой печи, скорость регулируется оборотами шнеков). Нагрев материала в трубно-шнековой печи производят индукционными или иными электрическими нагревателями. Возможно использование других типов нагревателей (например ТЭНы) или комбинированный нагрев с различными типами нагревателей. В печь подается дополнительный воздух для поддержки химического разложения цианида. Температура в печи тщательно контролируется с помощью термодатчиков, газы из секций трубно-шнековой печи с помощью эжектора отводятся в камеру сгорания 9. Далее прогонным шнеком 5 горячий материал подается в гидрореактивную камеру 6, внутри которой прогонный шнек 5 имеет открытую верхнюю часть, где с помощью форсунок 7 происходит орошение водой горячего материала до температуры не более 150°С Реакционные газы с помощью эжектора 8 подаются в камеру сгорания 9, где и сжигаются все вредные и взрывоопасные компоненты. В случае потребности газы дожигаются на выходе с подсветкой на стандартном топливе. Горение в камере сгорания 9 поддерживается с помощью горелки на стандартном виде топлива 10. Уходящие газы с помощью фильтра-дымососа 11 удаляются через дымовую трубу 12. Нейтрализованный материал поступает в накопительный бункер 14 через шнек охлаждения с гидрорубашкой 13, где на выходе нейтрализованный материал охлаждается до температуры окружающей среды.

Технический результат - снижение токсичности переработки отходов алюминиевого производства, а именно отработанной футеровки, который достигается в том числе за счет исключения уноса токсичного материала достигается благодаря тому, что отработанная футеровка, предварительно измельченная до фракции не более 5 мм, поступает в трубно-шнековую печь 4, нагревается от 500°С до 750°С и выдерживается (проходит через 4-е секции печи) в течении 10-40 минут (время определяется в зависимости от минимально необходимого для снижения опасности материала при различных гранулометрических составах входящего сырья) при этом потенциально опасный цианид разрушается), в секции печи подается воздух, а образовавшиеся газы отводятся в камеру сгорания 9 с помощью эжектора 8, далее горячий материал подается в гидрореактивную камеру 6, где с помощью форсунок 7 происходит орошение водой горячего материала до температуры не более 150°С. Вода реагирует с горячим материалом из печи с выделением пара и реакционных газов, таких как ацетилен, аммиак, водород и метан. Термический удар, возникающий в результате контакта горячего твёрдого минерального материала с водой, которая имеет гораздо более низкую температуру, вызывает растрескивание поверхности материала. В результате растрескивания поверхности увеличивается площадь поверхности частиц, реагирующих с водой, в результате чего ускоряется процесс реакции), после чего реакционные газы с помощью эжектора 8 подаются в камеру сгорания 9, где и сжигаются все вредные и взрывоопасные компоненты (в том числе ацетилен, аммиак, метан, водород и другие газы). Таким образом нагрев и выдержка при указанной температуре с резким охлаждением позволяет устранить (существенно снизить) опасные для здоровья и взрывоопасные факторы, отработанной футеровки, что делает возможным ее дальнейшее использование как в различных отраслях промышленности, так и для целей рециклинга при производстве алюминия.

Использование печи ретортного типа, позволяет исключить вероятность проникновения газов в окружающую среду при нагреве материала, исключает унос опасного для здоровья человека материала (при использовании вращающейся печи унос мелкодисперсного материала достигает 30 %).

Использование индукционного нагрева, в варианте реализации, позволяет практически быстро вывести печь на необходимые температурные параметры и поддержание необходимой температуры в каждой зоне с высокой точностью.

Обоснование границ используемых, в заявленном способе, диапазонов.

Измельчение до фракции не более 5 мм позволяет добиться заявленного технического результата, так как при использовании фракции более 5 мм не происходит полного термического разрушения и выделения всех экологически вредных газов их отходов при указанных в материалах заявки температурных режимах и значительно увеличивается время процесса детоксификации.

Использование температуры для нагрева от 500°С до 750°С позволяет добиться заявленного технического результата, так как при использование меньшей температуры не происходит полного термического разрушения и выделения всех экологически вредных газов, использование температуры более 750°С не целесообразно т.к. важно, чтобы находящиеся в составе футеровки фториды не переходили в газообразную фазу. (Обычно такой переход происходит при температурах около 850°С.) Использование температуры после орошения более 150°С не позволит добиться заявленного технического результата, из-за того, что выход материала при температуре более 150°С может привести к понижению качества переработки отходов (не исключается вероятность остатков экологически вредных веществ и газов в отходах).

Использование времени выдержки менее 10 минут не гарантирует полного термического разрушения и выделения всех экологически вредных газов, более 40 минут не целесообразно из-за того, что увеличение значения не влияет на заявленный технический результат. Также время может выбираться в зависимости от размера фракции (меньшего размера фракция – меньше требуется времени, больше фракция – больше времени) а также от специфики состава отработанной футеровки. Значения были определены экспериментальным образом.

Пример реализации

Пример 1

Отходы подавались в гидроактивную камеру измельченные до фракции 1-5 мм разогретые до температуры 700°С (нагрев осуществлялся индукционными нагревателями). Процесс выдержки - суммарное время прохождения через все 4-е секции печи составлял 40 минут. Процесс орошения до температуры 100°С. На выходе было выявлено, что содержание выделяющихся остаточных цианидов не превышает предельно допустимую дозу (не оказывает негативного воздействия на здоровье людей и окружающую среду), таким образом было переработано 89 % всех вредных и взрывоопасных компонент (а по цианидам снижение составляет до 500 раз) отходов электролитического производства алюминия.

Пример 2

Отходы подавались в гидроактивную камеру измельченные до фракции 1-5 мм разогретые до температуры 750°С (нагрев осуществлялся индукционными нагревателями). Процесс выдержки - суммарное время прохождения через все 4-е секции печи составлял 30 минут. Процесс орошения до температуры 100°С. На выходе было выявлено, что содержание выделяющихся остаточных цианидов не превышает предельно допустимую дозу (не оказывает негативного воздействия на здоровье людей и окружающую среду), таким образом было переработано 91 % всех вредных и взрывоопасных компонент (а по цианидам снижение составляет до 500 раз) отходов электролитического производства алюминия.

Пример 3

Отходы подавались в гидроактивную камеру измельченные до фракции 1-5 мм разогретые до температуры 750°С (нагрев осуществлялся индукционными нагревателями). Процесс выдержки - суммарное время прохождения через все 4-е секции печи составлял 40 минут. Процесс орошения до температуры 150°С. На выходе было выявлено, что содержание выделяющихся остаточных цианидов не превышает предельно допустимую дозу (не оказывает негативного воздействия на здоровье людей и окружающую среду), таким образом было переработано 93 % всех вредных и взрывоопасных компонент (а по цианидам снижение составляет до 500 раз) из отходов электролитического производства алюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ | 2011 |

|

RU2477820C1 |

| УСТРОЙСТВО ПЕРЕРАБОТКИ - НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДОСОДЕРЖАЩИХ ТВЕРДЫХ И ЖИДКИХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И ЛЕСНЫХ ОТХОДОВ | 2009 |

|

RU2416053C2 |

| СПОСОБ ПОДГОТОВКИ РЕЦИКЛИНГА НЕФОРМОВАННОГО ФУТЕРОВОЧНОГО МАТЕРИАЛА ИЗ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2804973C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| ГОРЕЛКА С ВЫСОКОТЕМПЕРАТУРНОЙ ТОПКОЙ (ГВТТ) | 2015 |

|

RU2607938C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

Изобретение относится к переработке отходов алюминиевого производства, в частности к очистке отходов алюминиевого производства. Отходы в виде отработанной футеровки предварительно измельчают до фракции не более 5 мм, нагревают до температуры от 500 до 750°С и выдерживают при этой температуре от 10 до 40 мин. Нагретые отходы орошают водой, снижая температуру материала до значений не более 150°С. Полученные в ходе орошения реакционные газы подают в камеру сгорания, где осуществляют их сжигание. Далее орошенный материал подают через охладитель в накопительный бункер. Способ позволяет снизить токсичность переработки отходов алюминиевого производства, а именно отработанной футеровки. 6 з.п. ф-лы, 1 ил., 3 пр.

1. Способ переработки отходов алюминиевого производства, характеризующийся тем, что отходы алюминиевого производства в виде отработанной футеровки предварительно измельчают до фракции не более 5 мм, нагревают до температуры от 500 до 750°С и выдерживают при этой температуре от 10 до 40 мин, далее нагретые отходы орошают водой, снижая температуру материала до значений не более 150°С, полученные в ходе орошения реакционные газы подают в камеру сгорания, где осуществляют их сжигание, далее орошенный материал подают через охладитель в накопительный бункер.

2. Способ по п.1, характеризующийся тем, что нагрев осуществляют в шнеково-ретортной печи.

3. Способ по п.1, характеризующийся тем, что нагрев осуществляют индукционными нагревателями.

4. Способ по п.1, характеризующийся тем, что орошают при помощи форсунок на прогонном шнеке.

5. Способ по п.1, характеризующийся тем, что реакционные газы в камеру сгорания подают при помощи эжектора.

6. Способ по п.1, характеризующийся тем, что сжигание газов в камере сгорания осуществляют при помощи горелки.

7. Способ по п.1, характеризующийся тем, что охлаждение осуществляют посредством шнека с гидрорубашкой.

| US 2006053973 A1, 13.03.2016 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| RU 2073069 C1, 10.02.1997 | |||

| US 4973464 A1, 27.11.1990 | |||

| WO 2021189133 A1, 30.09.2021 | |||

| CN 105617596 A, 01.06.2016. | |||

Авторы

Даты

2024-08-06—Публикация

2024-02-19—Подача