Изобретение относится к утилизации отходов алюминиевого производства и к охране окружающей среды.

Известен способ переработки алюминиевых отходов (пат. RU №2083699, опубл. 10.07.1997). Сущность: на поверхность металлической жидкой ванны помещают равным слоем флюс, а затем после загрузки отходов флюсом покрывают также выступающие куски. Нагрев до 720-800°С ведут таким образом, чтобы степень перегрева жидкой ванны по сравнению с температурой ее плавления составляла не менее 30°С. В качестве флюса используют смесь 20% криолита (или отработанного электролита алюминиевого производства) и 80% отработанного электролита магниевого производства с составом, мас.%: KCl 70-80; NaCl 10-15; MgCl2 5,8; MgO, CaCl2, H2O - остальное. Переработку алюминиевых шлаков следует вести при температуре 750-780°С, а ломов - при 720-750°С. Соотношение отходов и флюса должно составлять (0,5-5):1.

Недостатком данного способа является недостаточная полнота извлечения фторидов и цианидов и образование в ходе процесса газообразного хлора.

Известен способ переработки фторсодержащих отходов производства алюминия электролизом (заявка на изобр. RU №95113577, опубл. 10.10.1997). Использование: при обработке отходов производства алюминия с целью извлечения из них алюминия частично, щелочных металлов и фтора практически полностью, а также для получения сырьевого материала, содержащего глинозем и энергоноситель. Способ пригоден для утилизации как отработанной футеровки электролизных ванн, так и различных шламов. Сущность: фторосодержащие отходы производства алюминия суспендируют в растворе сульфата алюминия концентрации 40-165 г/л, нагревают до 50-100°С и перемешивают в течение 0,5-4,0 ч до тех пор, пока соединения щелочных металлов и фтора не перейдут в жидкую фазу практически полностью. Затем глиноземуглеродную фракцию (твердый остаток) отделяют одним из известных способов, например фильтрацией, и промывают горячей водой. Глиноземуглеродный остаток и фторидный раствор направляют на переработку.

Недостатком данного способа является неэффективное извлечение фторидов и цианидов, сопряженное с большими трудозатратами.

Известен способ обезвреживания отработанной цианидсодержащей угольной футеровки электролизера (заявка на изобр. RU №97114476, опубл. 27.08.1997). Способ включает ее размол и последующую переработку с введением соли железа. В качестве реагента используют соль двухвалентного железа, которую вводят в процесс размола в соотношении: Fe+2=0,05-0,25 CNcвоб., где Fe+2 - количество вводимого реагента (мол.); CNсвоб. - количество содержащегося в футеровке цианида (мол.).

Недостатком данного способа является неполное извлечение фторидов и цианидов.

Известен способ обработки отработанной футеровки от электролитической плавки алюминия (патент RU №2127850, опубл. 20.03.1999), принятый за прототип. Способ включает нагревание отработанной футеровки. Нагревание осуществляют путем подачи отработанной футеровки в ванну солевого расплава, содержащего соли натрия, алюминия, кальция, кремния и фторида, во вращающейся обжиговой печи при температуре солевой ванны в диапазоне от 1100 до 1250°С и поддержания объема ванны солевого расплава с отработанной футеровкой по всей полной длине вращающейся обжиговой печи, с добавлением твердых окисляющих и газифицирующих соединений для уменьшения содержания углерода в ванне, добавлением кремнистого материала в ванну расплава и расплав охлаждают для образования стекловидного осадка, пригодного для захоронения. Способ дополнительно включает добавление твердого окисляющего и газифицирующего соединения в ванну солевого расплава для сжигания углерода с образованием моноокиси углерода. Используют окисляющее соединение, содержащее карбонат кальция. Нагревание и подачу отработанной футеровки, кремнистого материала и окисляющего соединения с образованием гомогенного расплава осуществляют во вращающейся обжиговой печи. Подачу отработанной футеровки, кремнистого материала и окисляющего соединения осуществляют для регулирования вязкости солевого расплава в диапазоне от 1 до 70 Пз и поддерживают солевую ванну в расплавленном состоянии от входного до разгрузочного конца вращающейся печи до охлаждения для образования стекловидного остатка. Способ включает сбор выпускаемых из вращающейся печи газов и удаление из них фторидов. Фториды извлекают из отходящих газов, выходящих из вспомогательной топочной камеры, и рециркулируют в ванну расплава или бассейн вращающейся печи, а стекловидную фритту - продукт нагрева - удаляют из закаливателя-охладителя золы.

Недостатком данного способа является недостаточная полнота извлечения фторидов и цианидов и образование значительного количества угарного газа СО во время обработки.

Техническим результатом является увеличение степени извлечения фторидов (до уровня 85%) и цианидов для обеспечения повторного использования отработанной футеровки или захоронения ее в виде нетоксичных отходов.

Технический результат достигается тем, что в способе обработки отработанной футеровки от электролитической плавки алюминия, включающем нагревание отработанной футеровки во вращающейся обжиговой печи с добавлением твердых окисляющих и газифицирующих соединений, при этом в качестве окисляющего соединения используют карбонат кальция, сбор выпускаемых из вращающейся печи газов, удаление из них фторидов, охлаждение продуктов нагрева и их размол, перед нагреванием осуществляют дробление отработанной футеровки до крупности 15-20 мм, а затем измельчение до класса крупности 0,35-1,5 мм, с добавлением в качестве окисляющего соединения оксида кальция, и активных добавок, в качестве которых используют CaSO4, FeO в количестве 0,23-0,35 мас.% от массы отработанной футеровки, нагревание осуществляют с дутьем кислорода в объем печи при скорости вращения печи 1,5-2,5 м/мин в три стадии, в первой стадии осуществляют нагрев до 400°С в течение 40-60 мин, во второй стадии температуру печи повышают до 400-800°С и выдерживают 60-80 мин, в третьей стадии температуру печи повышают до 800-1000°С и выдерживают 60-80 мин, при этом при переходе от одной стадии к другой меняют реверс вращающейся обжиговой печи.

Удаленные из газов фториды утилизируют в дистилляторах.

После охлаждения и размола твердых продуктов нагрева осуществляют разделение фторида кальция с кремнием.

Отработанная футеровка не утилизируется сразу, поскольку является токсичным материалом и содержит растворимые токсичные цианиды и фториды. Содержание растворимых цианидов находится в диапазоне от около 1000 до 2000 частей на миллион, а содержание растворимых фторидов - около 3000-8000 мг/л. Общее содержание фторидов в отработанной футеровке обычно находится в диапазоне от около 25-35 мас.%.

Дробление отработанной футеровки до крупности 15-20 мм и измельчение отработанной футеровки с добавлением в качестве окисляющего соединения оксида кальция, а также активных добавок, в качестве которых используют CaSO4, FeO в количестве 0,23-0,35 мас.% от массы отработанной футеровки, до класса крупности 0,35-1,5 мм, обеспечивают равномерный прогрев исходного сырья и увеличивают степень извлечения растворимых фторидов и цианидов.

Исходное сырье представляет собой смесь частиц отработанной футеровки, оксида кальция и активных добавок крупностью 0,35-1,5 мм. Ввод на стадии измельчения оксида кальция и активных добавок обеспечивает равномерность распределения частиц исходного сырья в получаемой шихте и повышает степень извлечения растворимых фторидов и цианидов.

Добавление оксида кальция, и активных добавок, в количестве 0,23-0,35 мас.% от массы отработанной футеровки активизирует протекание химических реакций, что увеличивает степень извлечения растворимых фторидов и цианидов.

Использование в качестве активной добавки FeO создает связь растворимых цианидов при температуре до 400-600°С.

Использование в качестве активной добавки CaSO4 обеспечивает связывание растворимых фторидов отработанной футеровки во фторид кальция CaF2 и перевод щелочных металлов в сульфаты, например Na2SO4, для дальнейшего их разложения до SO2 и Na2O при температуре до 800-1000°С.

Применение в качестве окисляющего соединения карбоната кальция, например в известняке, и оксида кальция обеспечивает переход оксида кремния и фтора в двукальциевый силикат и фторид кальция или куспидин - CaF2·3CaO·2SiO2 при температуре до 800-1000°С.

Нагревание исходного сырья осуществляют с дутьем кислорода в объем печи, активизируя окислительные процессы в печи за счет экзотермических реакций. Кислород в составе кислородно-воздушной смеси используют в качестве газифицирующего соединения. Углерод и органические материалы окисляются до диоксида углерода и водяного пара. Углеродная составляющая исходного сырья сгорает в печи, обеспечивая протекание восстановительных реакций, что также способствует ее более полному взаимодействию компонентов шихты. Одновременно при сгорании углеродной составляющей выделяется дополнительное тепло, позволяющее снизить удельный расход топлива на спекание. В интервале температур 600-800°С в течение 60 мин степень обезуглероживания исходного сырья увеличивается от 14 до 95%. Неорганические соединения исходного сырья, такие как растворимые цианиды и фториды, окисляются до нерастворимых нетоксичных соединений, которые дают возможность повторного использования отработанной футеровки или захоронения ее в виде нетоксичных отходов.

Скорость вращения печи 1,5-2,5 м/мин обеспечивает наиболее полный прогрев исходного сырья и увеличивает степень извлечения растворимых фторидов и цианидов из отработанной футеровки за счет повышения площади контакта твердых частиц шихты.

Осуществление нагрева печи до 400°С в течение 40-60 мин обеспечивает постепенный прогрев исходного сырья и удаление влаги из исходного сырья, что позволяет в дальнейшем при вращении исходного сырья в печи эффективно удалять диспергированные на поверхности углеродного или огнеупорного материала частицы фторидов. Кроме этого, удаление влаги из шихты предотвращает образование гидратов при последующем увеличении температуры после 400°С.

Температура нагрева в интервале 400-800°С обеспечивает разложение растворимых фторидов и цианидов из отработанной футеровки и их окисление:

NaCN=Na++CN-

Na4[Fe(CN)6]=4Na++[Fe(CN)6]4-

AlF3=Al3++3F-

Окисление растворимых фторидов и цианидов из отработанной футеровки:

2NaCN+1,5O2=СО2+N2+Na2O

2Na4[Fe(CN)6]+14,5O2=Fe2O3+12CO2+6N2+4Na2O

4NaF+O2=2Na2O+2F2

2AlF3+1,5O2=Al2O3+3F2

Содержание растворимых фторидов и цианидов в твердом остатке на выходе из печи анализировали с помощью ICS измерений. Существующие формы фторидов на выходе из печи определяли по дифракции рентгеновских лучей. Исследования показали, что температуру печи необходимо поддерживать в интервале 400-800°С в течение 60-80 мин, чтобы обеспечить полное разложение и окисление цианидов.

Температура нагрева 800-1000°С создает активное и полное взаимодействие растворимых фторидов с окисляющими соединениями, в качестве которых используют карбонат кальция, например известняк, и оксид кальция, а также активные добавки, в качестве которых используют CaSO4.

Взаимодействие отработанной футеровки с оксидом кальция и СаСО3 обеспечивает дополнительное извлечение растворимых фторидов:

2NaF+СаО=CaF2+Na2O

2AlF3+3СаО=3CaF2+Al2O3

2NaF+СаСО3=CaF2+Na2CO3

2AlF3+3СаСО3=3CaF2+Al2(СО3)3

Al2(СО3)3=Al2O3+3CO2

Na2CO3=Na2O+CO2

При реакции с окисляющим соединением карбонатом кальция в виде известняка при температуре 800-1000°С наблюдается образование более сложных соединений - NaAlSiO4 и Ca4Si2O7F2

2NaF+CaCO3+Al2O3·2SiO2=CaF2+2NaAlSiO4+CO2

При переводе натрия и кальция в состав комплексных соединений повышается степень их извлечения.

Фторид алюминия имеет низкую химическую стойкость и переходит в газообразное состояние во время нагрева в присутствии кислорода.

При повышении температуры более 800°С во время контакта соприкосновения с воздухом при нагревании фторид алюминия частично улетучивается, и его улавливают с отходящими газами, а затем разделяют и направляют в бункер загрузки сырья (либо печь).

При температуре 800-1000°С основная масса фторида алюминия реагирует с окисляющим соединением - карбонатом кальция в виде известняка с получением карбоната алюминия, который разлагается до оксида алюминия.

Повышение времени обработки до 60-80 мин повышает степень извлечения растворимых фторидов натрия и алюминия с образованием устойчивых и нерастворимых соединений (экспериментальные данные).

Растворимые фториды, связанные в процессе нагрева в нерастворимые формы, выводят из процесса в составе твердого остатка. Газообразные фториды, удаленные из газов, отправляют на получение AlF3.

Изменение реверса обжиговой печи при переходе от одной стадии к другой обеспечивает плавный термический переход и сокращение длины печи.

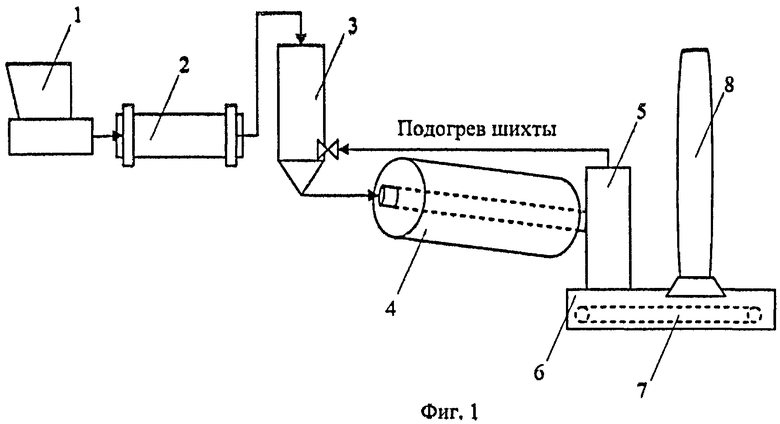

Способ поясняется фиг.1, где показана принципиальная схема способа, здесь 1 - щековая дробилка, 2 - шаровая мельница, 3 - бункер подачи исходного сырья, 4 - вращающаяся обжиговая печь, 5 - теплообменный аппарат, 6 - холодильник, 7 - питатель, 8 - газоотводная система.

В табл.1 приведены технологические параметры процесса, в табл.2 показаны данные о потере веса фторида алюминия при нагреве отработанной футеровки, мас.%.

Способ осуществляют следующим образом. Перед нагреванием осуществляют дробление отработанной футеровки до класса крупности 15-20 мм в щековой дробилке 1 и измельчение в шаровой мельнице 2 до класса крупности 0,35-1,5 мм. На стадии измельчения вводят окисляющие соединения, в качестве которых используют карбонат кальция (в виде известняка) и оксид кальция, а также активные добавки, в качестве которых используют CaSO4 и FeO, в количестве 0,23-0,35 мас.% от массы футеровки, которые также измельчаются до класса крупности 0,35-1,5 мм. Исходное сырье, которое накапливают в бункере подачи сырья 3, представляет собой смесь твердых частиц отработанной футеровки, известняка, оксида кальция и активных добавок. Нагревание исходного сырья проводят во вращающейся обжиговой печи 4 при скорости вращения вращающейся обжиговой печи 4 1,5-2,5 м/мин с периодическим воздействием смеси воздуха и кислорода с различной степенью обогащения кислородом. Степень обогащения кислородом регулируют в зависимости от температуры нагрева. Нагревание исходного сырья проводят в три стадии. В первой стадии осуществляют нагрев до 400°С в течение 40-60 мин. Подача кислорода отсутствует. Во второй стадии температуру повышают от 400 до 800°С и выдерживают 60-80 мин. Степень обогащения кислородом выбирают 20%. В третью стадию температуру повышают от 800 до 1000°С и выдерживают 60-80 мин. Степень обогащения кислородом выбирают 35%. При переходе от одной стадии к другой меняют реверс обжиговой печи 4. Выпускаемые из вращающейся печи 4 газы собирают с помощью газоотводной системы 8, а затем удаляют из них газообразные фториды. Удаленные из газов фториды утилизируют в дистилляторах. Твердый продукт нагрева - твердый остаток, пригодный для захоронения и переработки, охлаждают с помощью холодильника 6, размалывают и разделяют по удельному весу фторид кальция и соединения с кремнием от остальной части твердого остатка.

Примеры реализации способа приведены в табл.1. После загрузки в печь отработанной футеровки фракцией 0,4 мм осуществляли нагрев до температуры 380°С, степень удаления влаги составляла 86,5% при выдержке 40 мин. Во время второго режима при температуре 490°С и степени обогащения кислородом 20% шихтовой материал взаимодействовал с активными добавками - CaSO4, FeO в количестве 0,3 мас.% от массы отработанной футеровки и с кислородом, что обеспечило полноту разложения растворимых цианидов. Температура третьего режима составила 845°С при степени обогащения кислородом 35%, а время выдержки 65 мин. Скорость вращения печи во всех режимах составляла 1,72 об/мин. В результате процесса получали твердый остаток, который охлаждается и измельчается, а затем направляется на разделение кремния и фтористого кальция. Степень извлечения растворимых фторидов составила 85,7%.

Таким образом, способ позволяет получить степень извлечения растворимых фторидов 85% и цианидов. Ожидаемая средняя концентрация растворимых фторидов и цианидов в твердом остатке соответственно 40,1 и 0,055 мг/л.

Применение данного способа обработки отработанной футеровки от электролитической плавки алюминия позволяет:

- повысить полноту извлечения фторидов и разложения цианидов;

- получить очищенные углеграфитовые и огнеупорные материалы, например очищенный муллит;

- повысить безопасность ведения работ по утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2312815C2 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2199488C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА КАТОДА | 2012 |

|

RU2556660C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2009 |

|

RU2417162C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СИНТЕТИЧЕСКИХ ФЛЮСОВ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2007 |

|

RU2354707C2 |

Изобретение относится к утилизации отходов алюминиевого производства и охране окружающей среды. Техническим результатом изобретения является увеличение степени извлечения фторидов и цианидов. Способ обработки отработанной футеровки от электролитической плавки алюминия, включающий нагревание отработанной футеровки во вращающейся обжиговой печи с добавлением твердых окисляющих и газифицирующих соединений, при этом в качестве окисляющего соединения используют карбонат кальция, сбор выпускаемых из вращающейся печи газов, удаление из них фторидов, охлаждение продуктов нагрева и их размол. При этом перед нагреванием осуществляют дробление отработанной футеровки до крупности 15-20 мм, а затем измельчение до класса крупности 0,35-1,5 мм с добавлением в качестве окисляющего соединения оксида кальция, и активных добавок, в качестве которых используют CaSO4, FeO в количестве 0,23-0,35 мас.% от массы отработанной футеровки. В качестве газифицирующего соединения используют кислород. Нагревание осуществляют с дутьем кислорода в объем печи при скорости вращения печи 1,5-2,5 м/мин в три стадии, при этом в первой стадии осуществляют нагрев до 400°С в течение 40-60 мин, во второй стадии температуру печи повышают от 400 до 800°С и выдерживают 60-80 мин, в третьей стадии температуру печи повышают от 800 до 1000°С и выдерживают 60-80 мин, при этом при переходе от одной стадии к другой меняют реверс вращающейся обжиговой печи. 2 з.п. ф-лы, 1 ил., 2 табл.

1. Способ обработки отработанной футеровки от электролитической плавки алюминия, включающий нагревание отработанной футеровки во вращающейся обжиговой печи с добавлением твердых окисляющих и газифицирующих соединений, при этом в качестве окисляющего соединения используют карбонат кальция, сбор выпускаемых из вращающейся печи газов, удаление из них фторидов, охлаждение продуктов нагрева и их размол, отличающийся тем, что перед нагреванием осуществляют дробление отработанной футеровки до крупности 15-20 мм, а затем измельчение до класса крупности 0,35-1,5 мм с добавлением в качестве окисляющего соединения оксида кальция и активных добавок, в качестве которых используют CaSO4, FeO в количестве 0,23-0,35% от массы отработанной футеровки, в качестве газифицирующего соединения используют кислород, а нагревание осуществляют с дутьем кислорода в объем печи при скорости вращения печи 1,5-2,5 м/мин в три стадии, при этом в первой стадии осуществляют нагрев до 400°С в течение 40-60 мин, во второй стадии температуру печи повышают от 400 до 800°С и выдерживают 60-80 мин, в третьей стадии температуру печи повышают от 800 до 1000°С и выдерживают 60-80 мин, при этом при переходе от одной стадии к другой меняют реверс вращающейся обжиговой печи.

2. Способ по п.1, отличающийся тем, что удаленные из газов фториды утилизируют в дистилляторах.

3. Способ по п.1, отличающийся тем, что после охлаждения и размола твердых продуктов нагрева осуществляют разделение фторида кальция и соединений с кремнием.

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

| СПОСОБ ОТВОДА И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126028C1 |

| Способ переработки отходов, содержащих органические вещества | 1990 |

|

SU1791672A1 |

| US 6375908 B1, 23.04.2002. | |||

Авторы

Даты

2013-03-20—Публикация

2011-10-31—Подача