Изобретение относится к черной металлургии, в частности к изготовлению дутьевых фурм для доменных печей.

В настоящее время фурмы доменной печи изготавливаются из меди, крепежный фланец изготавливается из углеродистой стали. При этом технология изготовления включает плазменную резку, вальцовку, механическую обработку, сборку, сварку, отжиг. Таким образом, процесс изготовления фурм доменной печи трудозатратен, длителен по времени, а сами фурмы имеют большое количество сварных швов, которые в свою очередь являются, в дальнейшем, при эксплуатации, центрами разрушений.

В частности, известен способ изготовления дутьевой фурмы доменной печи, включающий нанесение на ее поверхность защитного покрытия, согласно которому фурму выполняют из алюминия или его сплава, наносят на ее поверхность в качестве защитного покрытия оксид алюминия путем оксидирования в электролите, которое осуществляют с постепенным повышением конечного напряжения до 800-1000 В при плотности тока 4-5 А/дм2 [патент RU № 2233338, C21B7/16, 2004].

Недостатком данного патента являются:

- ее конструкция, которая не подразумевает наличия винтовых каналов, позволяющих избежать образования застойных зон охлаждающей жидкости;

- наличие сварных швов по которым происходит разрушение корпуса фурмы;

и как следствие, низкая стойкость фурмы данной конструкции.

Технический результат заявляемого изобретения - разработка способа получения дутьевых фурм доменной печи методом 3D-печати.

Техническими и экономическими эффектами указанного способа производства фурм являются:

- снижение стоимости изготовления фурмы (в связи со снижением трудоемкости и оптимизации технологических процессов изготовления, а также, в связи с возможностью использования для печати иных, менее дорогих, материалов);

- рост стойкости фурмы из-за отсутствия сварных швов, по которым фурмы традиционной конструкции разрушаются в процессе работы.

Указанный технический результат достигается тем, что в способе изготовления дутьевой фурмы доменной печи методом 3D-печати, характеризующимся печатью внутреннего контура, спирали, переходной части спираль-внутренние патрубки, внешнего контура, рыльной части, печать элементов фурмы осуществляют со следующими значениями подводимой погонной энергией наплавки, Дж/мм:

- при печати внутреннего контура 200-260;

- при печати спирали 30-80;

- при печати переходной части спираль-внутренние патрубки 150-210;

- при печати внешнего контура 230-300;

- при печати рыльной части 200-260.

Печать элементов фурмы осуществляют со следующими значениями подводимой силы тока, А:

- при печати внутреннего контура 120-165;

- при печати спирали 15-60;

- при печати переходной части спираль-внутренние патрубки 60-110;

- при печати внешнего контура 120-165;

- при печати рыльной части 120-165.

Печать элементов фурмы осуществляют со следующими значениями подводимого напряжения, В:

- при печати внутреннего контура 15-30;

- при печати спирали 10-25;

- при печати переходной части спираль-внутренние патрубки 10-25;

- при печати внешнего контура 15-30;

- при печати рыльной части 15-30.

Печать элементов фурмы осуществляют со следующими значениями скорости движения робота, мм/мин:

- при печати внутреннего контура 40-70;

- при печати спирали 25-50;

- при печати переходной части спираль-внутренние патрубки 25-50;

- при печати внешнего контура 35-65;

- при печати рыльной части 40-70.

Печать элементов фурмы осуществляют со следующими значениями скорости подачи проволоки, м/мин:

- при печати внутреннего контура 3-7;

- при печати спирали - не более 3;

- при печати переходной части спираль-внутренние патрубки 1-5;

- при печати внешнего контура 3-7;

- при печати рыльной части 3-7.

Указанный технический результат достигается также тем, что в способе изготовления дутьевой фурмы доменной печи методом 3D-печати, характеризующимся печатью внутреннего контура, спирали, переходной части спираль-внутренние патрубки, внешнего контура, рыльной части, печать элементов фурмы осуществляют со следующими значениями подводимой погонной энергии наплавки, Дж/мм:

- при печати внутреннего контура 200-260;

- при печати спирали 30-80;

- при печати переходной части спираль-внутренние патрубки 150-210;

- при печати внешнего контура 230-300;

- при печати рыльной части 200-260,

причем:

- на этапе 1 выращивают внутренний контур и спираль, при этом спираль выращивают на такую высоту, чтобы между крайней стенкой внутренних патрубков и спиралью осталось расстояние, равное радиусу горелки;

- на этапе 2 выращивают внутренние патрубки, такой высоты которая обеспечит получение расстояния между торцом внутреннего патрубка и спиралью, равное радиусу горелки;

- на этапе 3 выращивают спираль до сплавления с ближайшей стенкой внутреннего патрубка, при этом выращивание спирали осуществляют до следующего пересечения с внутренним патрубком;

- на этапе 4 выращивают внутренние патрубки до сплавления со спиралью;

- после чего этапы 2-4 повторяют с каждым пересечением внутренних патрубков со спиралью, при этом выращивание внутренних патрубков осуществляют на высоту ниже проектной на величину равную радиусу горелки;

- на этапе 5 выращивают внешний контур, при этом выращивание внешнего контура осуществляют на высоту ниже проектной на величину, равную радиусу горелки;

- на 6 этапе выращивают рыльную часть до пересечения с внутренними патрубками;

- на 7 этапе наплавляют внутренние патрубки на величину радиуса горелки до сплавления рыльной части и внутренних патрубков;

- на 8 этапе выращивают рыльную часть до расстояния между ней и внешним контуром равным радиусу горелки;

- на 9 этапе выращивают внешний контур до пересечения его с рыльной частью;

- на 10 этапе выращивают рыльную часть до момента сплавления с внешним контуром;

- на 11 этапе выполняют завершающий проход.

Сущность изобретения

3D-печать фурмы осуществляли методом электродугового выращивания.

Для каждого элемента фурмы экспериментально подобраны значения погонной энергии, силы тока, напряжения, скорости движения робота и скорости подачи проволоки.

Подобранные параметры электродугового выращивания (погонной энергии, силы тока, напряжения, скорости движения робота и скорости подачи проволоки) позволяют стабильно выполнять перенос металла на протяжении всего времени печати фурмы и обеспечивать необходимые геометрические параметры изделия.

Для всех переходных частей использовался короткозамкнутый переноса металла. Все контролируемые параметры имеют связь между собой. Влияние параметров электродугового выращивания схожи для каждого элемента фурмы доменной печи и заключаются в следующем:

1. Сила тока напрямую влияет на глубину проплавления и погонную энергию. Увеличение силы тока, без изменения других параметров, приводит к увеличению погонной энергии, что приводит к увеличению скорости плавления проволоки и изменению типа переноса металла на капельный, струйный. В результате чего, при недостаточной скорости подачи проволоки происходит заварка медного наконечника горелки. Уменьшение силы тока, без изменения других параметров, приводит к уменьшению погонной энергии, что приводит к уменьшению скорости плавления проволоки. Данный эффект приводит к частому гашению дуги и залипанию проволоки в жидкой ванне металла.

2. Напряжение напрямую влияет на длину дугового промежутка и погонную энергию. Увеличение напряжения, без изменения других параметров, приводит к увеличению погонной энергии и дугового промежутка. Увеличение дугового промежутка увеличивает ширину жидкой ванны металла и приводит к смене переноса металла с короткозамкнутого на капельный, струйный перенос металла. В результате чего, при недостаточной скорости подачи проволоки происходит заварка медного наконечника горелки. Уменьшение напряжения, без изменения других параметров, приводит к уменьшению погонной энергии и длине дугового промежутка. Данный эффект приводит к частому гашению дуги и залипанию проволоки в жидкой ванне металла.

3. Скорость подачи проволоки влияет на количество подаваемого материала в расплавленную ванну металла. Увеличение скорости подачи проволоки, без изменения других параметров, приводит к залипанию проволоки в жидкой ванне металла и прекращению горения дуги, вследствие недостаточного количества погонной энергии для своевременного плавления подаваемой проволоки. Уменьшение скорости подачи проволоки, без изменения других параметров, приводит к частой заварке медного наконечника, вследствие недостаточного количества подаваемой проволоки, из-за образования электрической дуги между медным наконечником и изделием.

4. Скорость движения робота влияет на геометрические параметры валика и погонную энергию. Увеличение скорости движения, без изменения других параметров, приводит к формированию узкого валика с волнообразной геометрией по высоте. Данная геометрия валиков не позволяет производить дальнейшую печать изделия. Уменьшение скорости движения, без изменения других параметров, приводит к увеличению геометрических параметров валика и погонной энергии. Данное явление приводит к перегреву валика и вследствие недостаточной защиты по ширине и длине валика, может приводить к образованию дефектов, а также формированию валиков больших размеров, чем необходимо.

5. Погонная энергия - количественная характеристика энергии, подаваемой в деталь на единицу длины валика. Данная характеристика зависит от силы тока, напряжения, и скорости движения.

Для электродугового выращивания фурмы доменной печи разработаны «синергии» параметров печати, которые обеспечивают необходимые геометрические размеры валиков и необходимое качество наплавляемого металла. Выход за пределы «синергии» может приводить к нестабильному горению дуги, неравномерной печати по высоте и ширине, образованию дефектов и уменьшению скорости печати, за счет частой заварки медного наконечника горелки.

Параметры печати внутренних патрубков соответствуют режимам «внутреннего контура».

Сущность настоящей полезной модели проиллюстрирована следующими графическими материалами.

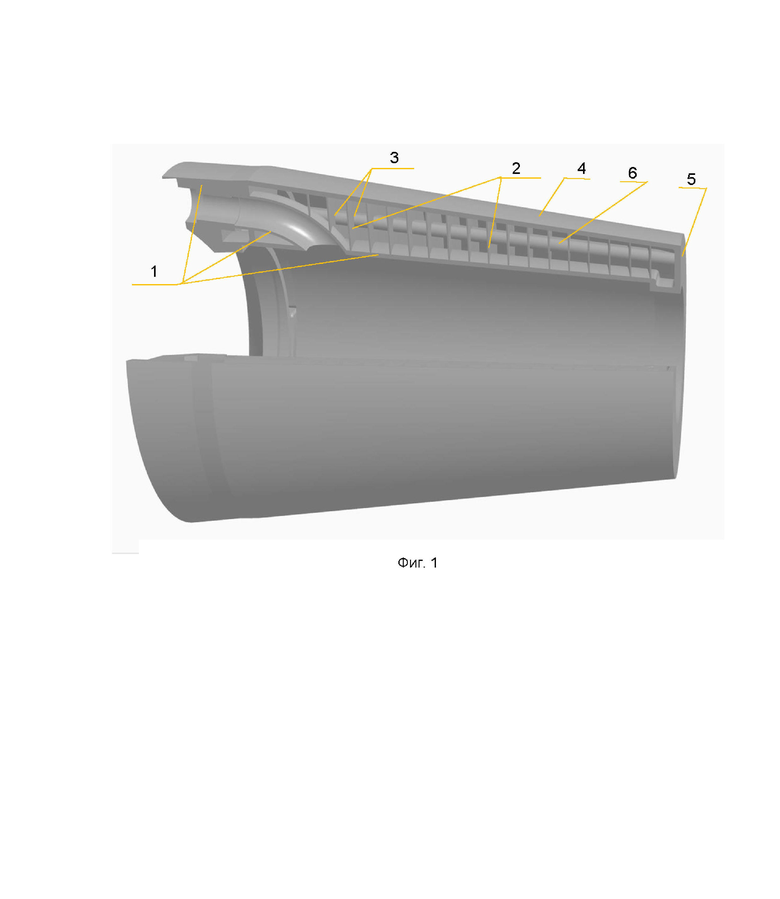

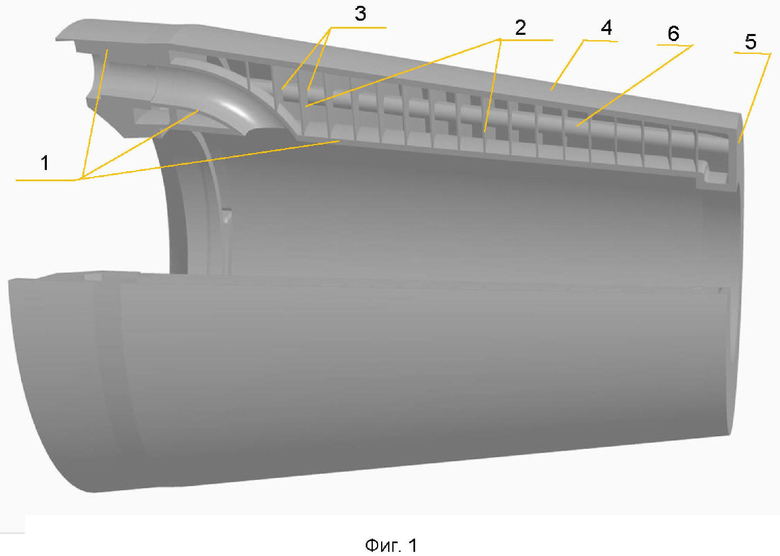

Фиг. 1 - общий, примерный, вид воздушной фурмы доменной печи

В фурме выделяются следующие основные элементы:

1 - внутренний контур;

2 - спираль;

3 - переходная часть спираль-внутренние патрубки;

4 - внешний контур;

5 - рыльная часть;

6 - внутренние патрубки.

Пример

На первом этапе электродугового выращивания дутьевой фурмы доменной печи производилась печать внутреннего контура и спирали. При этом, спираль выращивали на такую высоту, чтобы между крайней стенкой внутренних патрубков и спиралью осталось расстояние, равное радиусу горелки. Для печати внутреннего контура применили следующие параметры: сила тока - 144 А, напряжение - 19 В, скорость движения робота - 55 мм/мин, скорость подачи проволоки - 5 м/мин, погонная энергия - 239 Дж/мм. Для печати спирали применили следующие параметры: сила тока - 35 А, напряжение - 17 В, скорость движения робота - 40 мм/мин, скорость подачи проволоки - 1 м/мин, погонная энергия - 58 Дж/мм.

На втором этапе выращивали внутренние патрубки (4 шт.; внутренних патрубков может быть 2-6 шт.) такой высоты, которая обеспечивала получение расстояния между торцом внутренних патрубков и спиралью, равное радиусу горелки. Для печати внутренних патрубков (параметры печати соответствуют режимам «внутреннего контура») применили следующие параметры: сила тока - 130 А, напряжение - 22 В, скорость движения робота - 60 мм/мин, скорость подачи проволоки - 4 м/мин, погонная энергия - 235 Дж/мм.

На третьем этапе производили печать спиралей от внутреннего контура до сплавления с внутренними патрубками. Спираль выращивали на такую высоту, чтобы между крайней стенкой внутреннего патрубка и спиралью осталось расстояние, равное радиусу горелки. Для печати спиралей применили следующие параметры: сила тока - 30 А, напряжение - 15 В, скорость движения робота - 38 мм/мин, скорость подачи проволоки - 1 м/мин, погонная энергия - 57 Дж/мм.

На четвертом этапе производилась печать внутренних патрубков в местах сплавления их со спиралью (переходная часть спираль-внутренние патрубки (стык)). Печать внутренних патрубков выполнялась на такую высоту, чтобы между вершиной патрубка и торцом спирали было расстояние, равное радиусу горелки. При достижении необходимой высоты патрубка, производилась печать спирали на высоту, равную радиусу горелки, оставленную в этапе 2. Печать спирали происходила лесенкой, до пересечения со следующим патрубком. Данная операция позволяет нивелировать оставленный зазор в этапе 2 и обеспечивает сплавление патрубка и торца спирали при дальнейшей печати патрубка. Данные действия повторялись с каждым пересечением патрубков со спиралями. Печать патрубков на данном этапе заканчивалось на такой высоте, которая обеспечивала расстояние между торцом патрубков и внешним рылом, в радиус горелки. Для печати внутренних патрубков применили следующие параметры: сила тока - 88 А, напряжение - 16,8 В, скорость движения робота - 38 мм/мин, скорость подачи проволоки - 3 м/мин, погонная энергия - 187 Дж/мм.

На пятом этапе производили печать внешнего контура. Печать внешнего контура выполняли на такую высоту, чтобы между высотами внешнего и внутреннего контуров достигалось расстояние, равное радиусу горелки. Для печати внешнего контура применили следующие параметры: сила тока - 144 А, напряжение - 19 В, скорость движения робота - 50 мм/мин, скорость подачи проволоки - 5 м/мин, погонная энергия - 262 Дж/мм.

На шестом этапе происходила печать рыльной части. Печать рыльной части осуществлялась до пересечения с внутренними патрубками. Для печати рыльной части применили следующие параметры: сила тока - 135 А, напряжение - 22 В, скорость движения робота - 60 мм/мин, скорость подачи проволоки - 6 м/мин, погонная энергия - 245 Дж/мм.

На седьмом этапе производилась печать патрубков на высоту, равную радиусу горелки, с обеспечением их сплавления с рыльной частью. Параметры печати соответствовали параметрам на втором этапе.

На восьмом этапе производилась дальнейшая печать рыльной части до пересечения с внешним контуром с оставлением зазора величиной, равной радиусу горелки. Печать осуществляли до пересечения торца внешнего рыла с траекторией внешнего контура. Параметры печати соответствовали параметрам на шестом этапе.

На девятом этапе производилась дальнейшая печать внешнего контура до пересечения с рыльной частью. Параметры печати соответствовали параметрам на пятом этапе.

На десятом этапе выращивают рыльную часть до момента сплавления с внешним контуром. Параметры печати соответствовали параметрам на шестом этапе.

На одиннадцатом этапе выполнили завершающий проход со следующими параметрами: сила тока - 144 А, напряжение - 19 В, скорость движения робота - 55 мм/мин, скорость подачи проволоки - 5 м/мин, погонная энергия - 239 Дж/мм.

Разработанная технология печати воздушной фурмы доменной печи позволила снизить стоимость изготовления фурмы не менее чем на 10 % по сравнению с традиционными методами изготовления, а также исключить наличие сварных швов в ее конструкции и тем самым повысить ее стойкость (на основании моделирования условий эксплуатации фурмы) не менее чем на 20 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2280697C1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ | 2006 |

|

RU2299243C1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU996442A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2215043C2 |

| Фурма доменной печи | 1979 |

|

SU870433A1 |

| Дутьевая фурма доменной печи | 1988 |

|

SU1638171A1 |

| Фурма доменной печи | 1991 |

|

SU1771486A3 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2167204C1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU998509A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

Изобретение относится к черной металлургии, в частности к вариантам изготовления дутьевых фурм для доменных печей. При изготовлении дутьевой фурмы доменной печи методом 3D-печати поэтапно выращивают элементы фурмы, при этом осуществляют печать внутреннего контура, спирали, переходной части спираль-внутренние патрубки, внешнего контура, рыльной части со следующими значениями подводимой погонной энергией наплавки, Дж/мм: внутреннего контура 200-260; спирали 30-80; переходной части спираль-внутренние патрубки 150-210; внешнего контура 230-300; рыльной части 200-260. Техническим результатом изобретения является повышение стойкости фурмы из-за отсутствия сварных швов, по которым фурмы традиционной конструкции разрушаются в процессе работы. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ изготовления дутьевой фурмы доменной печи методом 3D-печати, характеризующийся тем, что осуществляют печать внутреннего контура, спирали, переходной части спираль-внутренние патрубки, внешнего контура, рыльной части, при этом печать элементов фурмы осуществляют со следующими значениями подводимой погонной энергией наплавки, Дж/мм:

- при печати внутреннего контура 200-260;

- при печати спирали 30-80;

- при печати переходной части спираль-внутренние патрубки 150-210;

- при печати внешнего контура 230-300;

- при печати рыльной части 200-260.

2. Способ по п. 1, характеризующийся тем, что печать элементов фурмы осуществляют со следующими значениями подводимой силы тока, А:

- при печати внутреннего контура 120-165;

- при печати спирали 15-60;

- при печати переходной части спираль-внутренние патрубки 60-110;

- при печати внешнего контура 120-165;

- при печати рыльной части 120-165.

3. Способ по п. 1, характеризующийся тем, что печать элементов фурмы осуществляют со следующими значениями подводимого напряжения, В:

- при печати внутреннего контура 15-30;

- при печати спирали 10-25;

- при печати переходной части спираль-внутренние патрубки 10-25;

- при печати внешнего контура 15-30;

- при печати рыльной части 15-30.

4. Способ по п. 1, характеризующийся тем, что печать элементов фурмы осуществляют со следующими значениями скорости движения робота, мм/мин:

- при печати внутреннего контура 40-70;

- при печати спирали 25-50;

- при печати переходной части спираль-внутренние патрубки 25-50;

- при печати внешнего контура 35-65;

- при печати рыльной части 40-70.

5. Способ по п. 1, характеризующийся тем, что печать элементов фурмы осуществляют со следующими значениями скорости подачи проволоки, м/мин:

- при печати внутреннего контура 3-7;

- при печати спирали – не более 3;

- при печати переходной части спираль-внутренние патрубки 1-5;

- при печати внешнего контура 3-7;

- при печати рыльной части 3-7.

6. Способ изготовления дутьевой фурмы доменной печи методом 3D-печати, характеризующийся тем, что осуществляют печать внутреннего контура, спирали, переходной части спираль-внутренние патрубки, внешнего контура, рыльной части, при этом печать элементов фурмы осуществляют со следующими значениями подводимой погонной энергии наплавки, Дж/мм:

- при печати внутреннего контура 200-260;

- при печати спирали 30-80;

- при печати переходной части спираль-внутренние патрубки 150-210;

- при печати внешнего контура 230-300;

- при печати рыльной части 200-260,

причем:

- на этапе 1 выращивают внутренний контур и спираль, при этом спираль выращивают на такую высоту, чтобы между крайней стенкой внутренних патрубков и спиралью осталось расстояние, равное радиусу горелки;

- на этапе 2 выращивают внутренние патрубки такой высоты, которая обеспечит получение расстояния между торцом внутреннего патрубка и спиралью, равное радиусу горелки;

- на этапе 3 выращивают спираль до сплавления с ближайшей стенкой внутреннего патрубка, при этом выращивание спирали осуществляют до следующего пересечения с внутренним патрубком;

- на этапе 4 выращивают внутренние патрубки до сплавления со спиралью;

- после чего этапы 2-4 повторяют с каждым пересечением внутренних патрубков со спиралью, при этом выращивание внутренних патрубков осуществляют на высоту ниже проектной на величину, равную радиусу горелки;

- на этапе 5 выращивают внешний контур, при этом выращивание внешнего контура осуществляют на высоту ниже проектной на величину, равную радиусу горелки;

- на 6 этапе выращивают рыльную часть до пересечения с внутренними патрубками;

- на 7 этапе наплавляют внутренние патрубки на величину радиуса горелки до сплавления рыльной части и внутренних патрубков;

- на 8 этапе выращивают рыльную часть до расстояния между ней и внешним контуром, равным радиусу горелки;

- на 9 этапе выращивают внешний контур до пересечения его с рыльной частью;

- на 10 этапе выращивают рыльную часть до момента сплавления с внешним контуром;

- на 11 этапе выполняют завершающий проход.

| РОЛИК РОЛЬГАНГА С ИНДИВИДУАЛЬНЫМ ПРИВОДОМ | 1967 |

|

SU216595A1 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| Установка для испытания материалов на износ | 1981 |

|

SU1125505A1 |

| JP 7078252 B, 23.08.1995. | |||

Авторы

Даты

2024-08-06—Публикация

2023-05-31—Подача