Изобретение относится к электронной промышленности, а конкретно к производству профилированных кристаллов из полупроводниковых и других материалов, применяемых в электронной промышленности. Изобретение может быть использовано также в иных отраслях, где возникает необходимость получения профилированных кристаллов для конструкционных узлов и изделий из материалов, расплавы которых смачивают материал применяемых формообразователей. С использованием изобретения могут выращиваться кристаллы из рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и т.п.

Известен способ выращивания кристаллов с использованием формообразователя, выполненного в виде съемной насадки, которая устанавливается на тигель сверху и имеет расположенную по центру капиллярную систему, по которой поступает расплав. Расплав смачивает поверхность формообразователя, выполненную с заданной кривизной с образованием боковой поверхности. Кристалл вытягивается перемещением вверх затравки и формируется с поверхности формообразователя. Характер поверхности кристалла определяется кривизной поверхности формообразователя в зоне перехода к его наружной боковой поверхности и скоростью перемещения (см. Авторское свидетельство СССР №1604869, МПК 5 С 30 В 15/34, 1978 г.).

Этот метод позволяет выращивать кристаллы в виде стержней, пластин, различных замкнутых профилей.

Недостатком метода является невозможность выращивания однородных кристаллов сложных форм с изменяющейся площадью поперечного сечения, кристаллов с открытыми или полностью изолированными полостями.

Известен также способ получения вытягиванием монокристаллов в виде полых тел, который заключается в том, что кристаллодержатель одновременно вращают и перемещают радиально в пределах угла в 90° (см. Авторское свидетельство СССР №144153, МПК4 С 30 В 15/06, 1962 г.).

Этот способ позволяет выращивать кристаллы только сферической формы. С использованием этого способа не удается вырастить кристаллы, имеющие форму тора или эллипсоида, коническую или параболическую форму и т.п. Кроме того, недостаток способа заключается в том, что выращенные кристаллы имеют неоднородные, неровные поверхности.

Известен способ получения полых кристаллов в виде труб, который заключается в вытягивании кристалла из расплава на вращаемую затравку в форме кольца. Формообразователю, имеющему кольцевой капилляр, также сообщается вращение (см. Авторское свидетельство СССР №687654, МПК 4 С 30 В 15/34, 1987 г.).

В этом способе изменяют скорости вращения формообразователя и затравки в зависимости от требуемых параметров получаемого изделия, а также выбирают режимы нагрева расплава и формообразователя. Параметры проведения процесса определяют качество получаемого изделия.

Недостатком этого способа является ограниченная номенклатура получаемых изделий, поскольку способ можно использовать только для выращивания труб.

Наиболее близким аналогом изобретения является способ получения кристаллов, в котором для вытягивания кристалла с непрерывно изменяемым профилем боковой поверхности используют относительное горизонтальное перемещение оси вращения кристалла и формообразователя, который является малым элементом формы кристалла (см. Патент РФ №2160330, МПК 7 С 30 В 15/34, 2000 г.).

Недостатком способа является большое смещение выращиваемого кристалла относительно центральной оси нагревателя теплового узла, что приводит к искажению теплового поля в кристалле, высоким температурным напряжениям и, как следствие, к возникновению блоков в кристалле и большим углам разориентации между ними. Кроме того, поскольку выращивание изделия происходит лишь из малого элемента формы, то для получения крупногабаритного (диаметром 100 мм и более) кристалла высокого качества требуются чрезвычайно низкие скорости вытягивания (˜3-4 мм/час), что значительно увеличивает время процесса роста и энергоемкость технологии. Также способ не обеспечивает возможность управлять изменением толщины стенки выращиваемого изделия.

Задача изобретения заключается в разработке способа получения профилированных кристаллов для конструкционных узлов и изделий из материалов, расплавы которых смачивают материал применяемых формообразователей. Способ должен позволять выращивать кристаллы рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и других веществ самых разнообразных форм, в том числе полых, например конус, сфера, стержень (цилиндр), эллипсоид, с сечением в виде трохоиды, с сечением в виде какой-либо разомкнутой кривой и тому подобное.

При выращивании кристаллов должно обеспечиваться постоянство толщины стенки кристалла или ее изменение по заданному закону.

Выращиваемые кристаллы должны иметь однородную структуру.

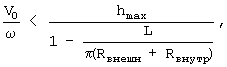

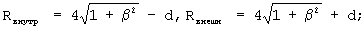

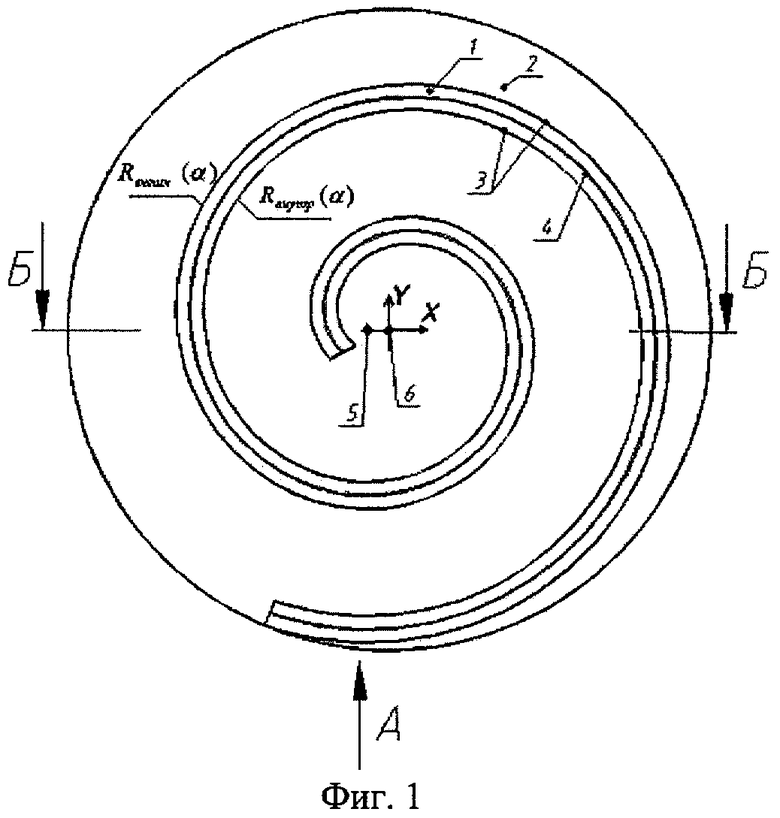

Задачи изобретения решаются выращиванием профилированных кристаллов из расплава путем вытягивания перемещением затравкодержателя с сообщением вращения затравкодержателю и формообразователю. Расплав подается через капиллярную зону формообразователя, расположенную между внутренней и внешней криволинейными кромками рабочей поверхности, выполненными в виде спирали, для координат которых выполняется условие

где R и α - радиус и угол полярной системы координат с центром в точке пересечения плоскости, в которой лежат кромки рабочей поверхности формообразователя, и оси вращения формообразователя.

Изменение радиуса выращиваемого кристалла происходит за счет перемещения жидкого мениска от центра вращения кристалла по рабочей поверхности формообразователя при повороте формообразователя относительно оси вращения. При этом внешний и внутренний радиусы кристалла определяются условиями касания окружностей контура выращиваемого сечения внутренней и внешней кромок формообразователя. Жидкий мениск формирует целый сектор текущего сечения кристалла, в то время как все сечение образуется за счет вращения кристалла.

Неравенство  задает семейство спиралей, которые могут быть использованы при осуществлении изобретения. Условно можно сказать, что допустимо использовать любые разворачивающиеся спирали, а также как частный случай спирали, - окружность.

задает семейство спиралей, которые могут быть использованы при осуществлении изобретения. Условно можно сказать, что допустимо использовать любые разворачивающиеся спирали, а также как частный случай спирали, - окружность.

Формообразователь может быть выполнен таким образом, что его рабочая поверхность располагается под углом к плоскости ее базы, что позволяет выращивать кристаллы с углом наклона образующей поверхности вращения близкой к прямому углу (например, в случае выращивания кристалла в форме полусферы).

Формообразователь может быть выполнен с постепенным увеличением высоты формообразующей поверхности над ее базой, что позволяет более точно контролировать толщину стенки изделия в процессе роста.

Для случая выращивания кристалла замкнутого профиля соотношение скоростей вытягивания и вращения кристалла удовлетворяет условию

где L - протяженности пути подпитки расплавом текущего сечения, мм;

Vo - скорость вытягивания кристалла, мм/час;

hmax - максимальная высота мениска расплава, мм;

ω - скорость вращения кристалла, град/час;

Rвнешн - внешний радиус выращиваемого сечения, мм;

Rвнутр - внутренний радиус выращиваемого сечения, мм.

Величина hmax зависит от материала выращиваемого кристалла и определяется опытным путем.

Как варианты, кромки рабочей поверхности могут быть выполнены в форме эвольвенты, логарифмической спирали, спирали постоянного угла или спирали архимеда.

Возможность осуществления изобретения поясняется графическими материалами.

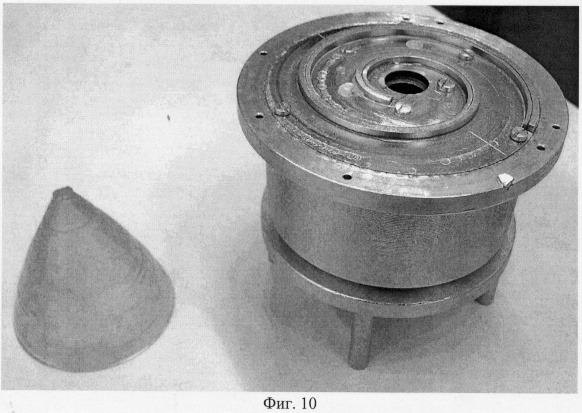

На фиг.1 показан формообразователь сверху.

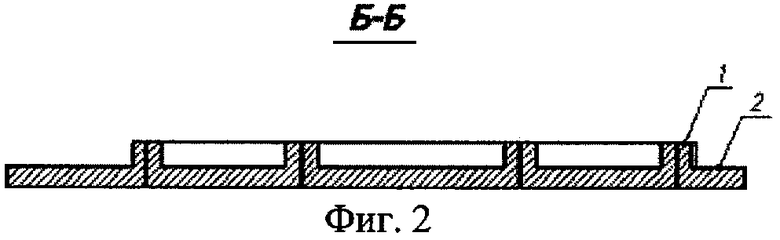

На фиг.2 показан формообразователь с плоской рабочей поверхностью в разрезе по Б-Б на фиг.1.

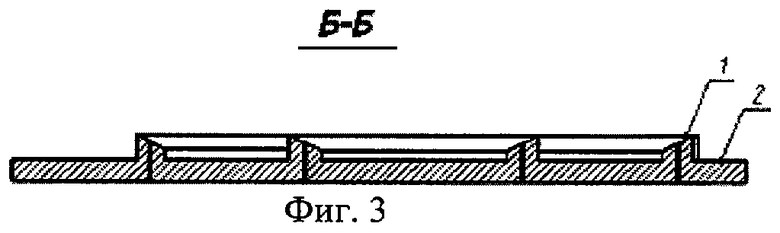

На фиг.3 показан формообразователь с рабочей поверхностью, расположенной под углом к плоскости ее базы, в разрезе по Б-Б на фиг.1.

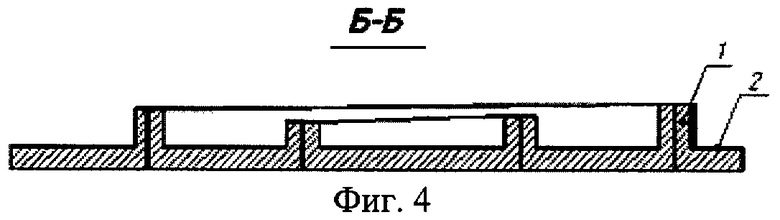

На фиг.4 показан формообразователь с рабочей поверхностью, выполненной с постепенным увеличением высоты формообразующей поверхности над ее базой, в разрезе по Б-Б на фиг.1.

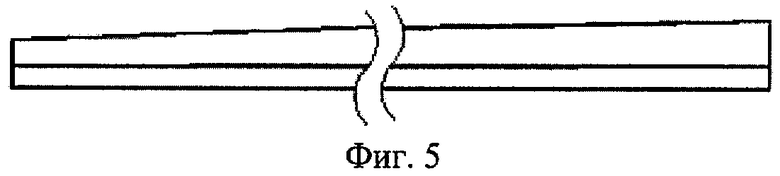

На фиг.5 показана развертка спирали при выполнении формообразователя с постепенным увеличением высоты формообразующей поверхности; по виду А на фиг.1.

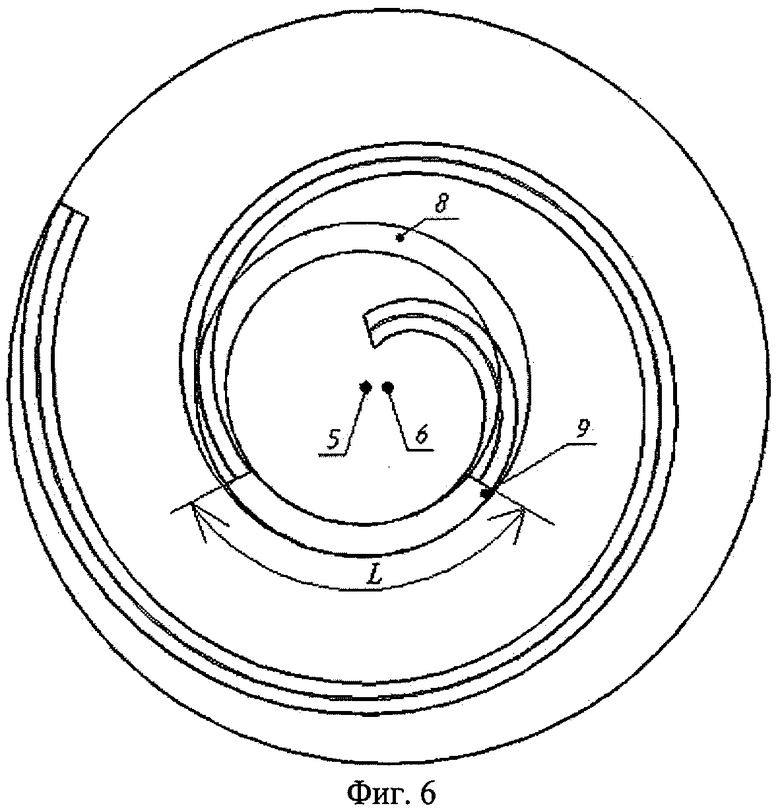

На фиг.6. показано положение мениска на рабочей поверхности формообразователя в ходе процесса роста кристалла.

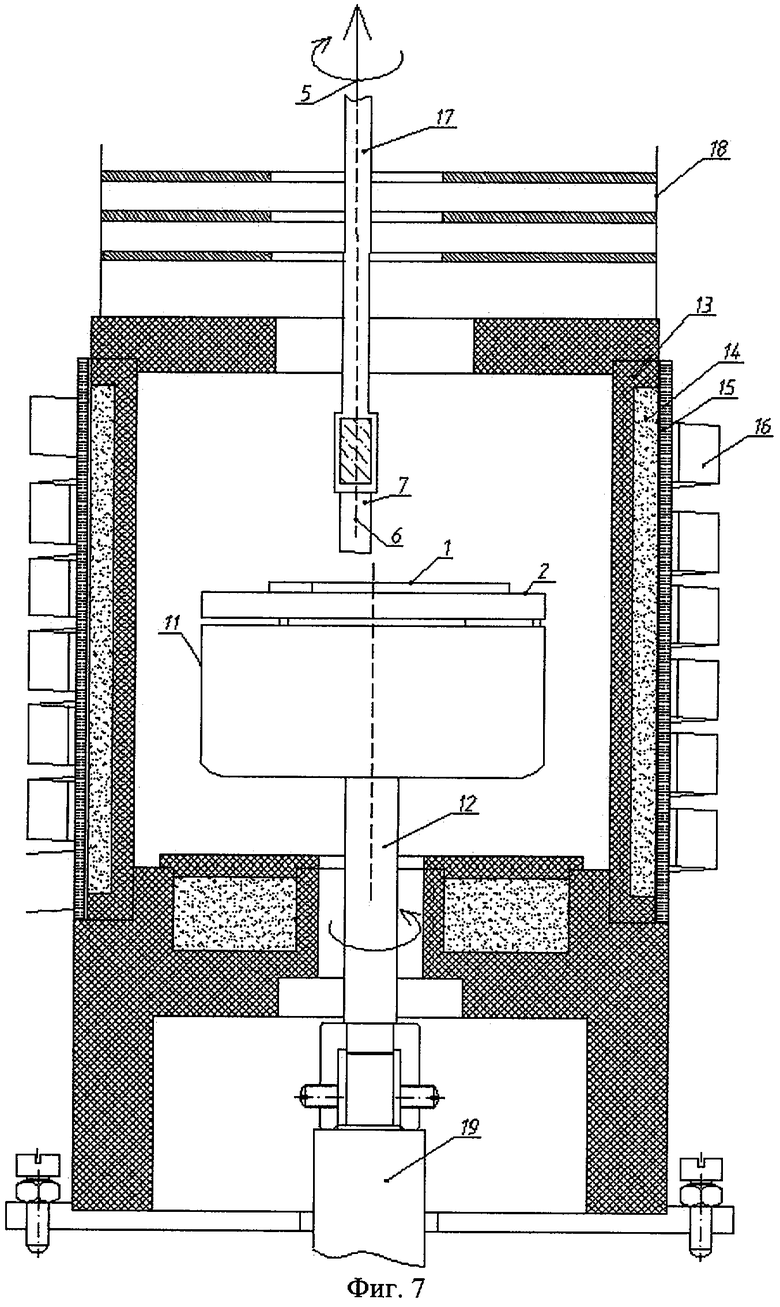

На фиг.7 показана установка для выращивания кристаллов, фронтальный вид в разрезе.

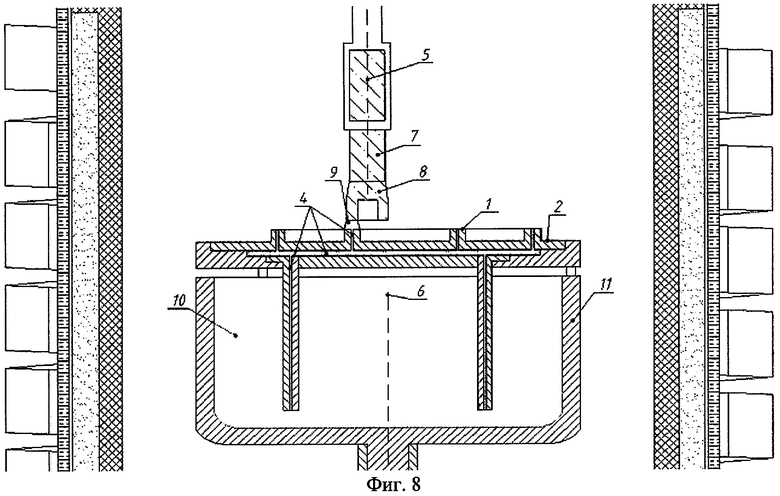

На фиг.8 показана установка для выращивания кристаллов; увеличенно показан на виде с боку (фронтальный вид) в разрезе тигель, заполненный расплавом; установка показана для положения затравочного кристалла на начальном этапе выращивания кристалла в форме полого конуса.

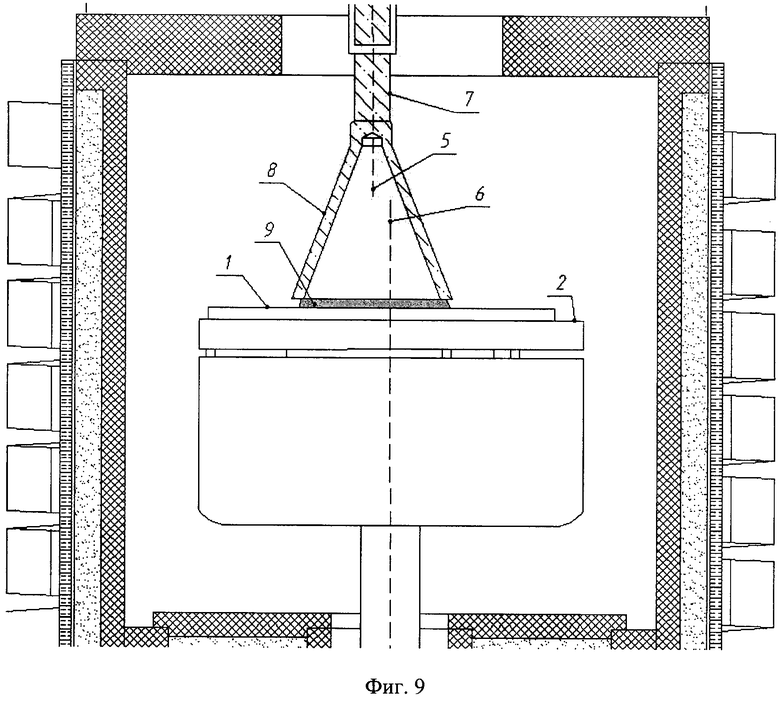

На фиг.9 показана установка для выращивания кристаллов в зоне тигля; установка показана на этапе завершения выращивания кристалла в форме полого конуса.

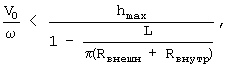

На фиг.10 представлена фотография формообразователя и выращенного кристалла в форме полого конуса.

Для получения кристалла сапфира или других кристаллов тугоплавких оксидов изготавливается формообразователь (фиг.1), имеющий плоскую рабочую поверхность 1 и базовую поверхность 2 (фиг.2, 3). Рабочая поверхность 1 располагается на выступе с кромками 3 (фиг.1). На рабочую поверхность 1 выходит проходящий через весь формообразователь вертикальный капиллярный канал 4, через который расплав доставляется к рабочей поверхности 1.

Применяется установка «НИКА-С» (КУНИ. 442199.001 ТУ), которая выпускается Федеральным государственным унитарным предприятием Экспериментальный завод научного приборостроения со Специальным конструкторским бюро (ФГУП ЭЗАН) с 2001 г.

Установка выполнена с осью 5 вращения и вытягивания кристалла, а также - осью 6 вращения формообразователя (фиг.6). По оси вращения и вытягивания кристалла 5 монтируется затравкодержатель 7, в котором закрепляется затравочный кристалл 8 (фиг.8).

На начальном этапе выращивания кристалла затравкодержатель 7 опускается до контакта затравочного кристалла 8 с рабочей поверхностью 1 формообразователя. Затравочный кристалл подплавляется и образуется мениск 9.

Расплавом 10 материала для выращивания кристалла заполнен тигель 11, выполненный с ножкой 12 (фиг.7), установленной по оси 6 вращения формообразователя.

Тигель 11 установлен внутри графитового концентратора 13 тока высокой частоты (нагреватель), по внешней поверхности которого располагается теплоизоляция 14, изолятор 15, индуктор 16. Графитовый концентратор 13 закрыт крышкой 17, над которой располагаются радиационные тепловые экраны 18.

Ножка 12 тигля закрепляется на нижнем штоке 19. Ножка тигля 12 проходит через центральное отверстие основания 20, на котором смонтирован графитовый концентратор 13. Крышка 17 также выполнена с отверстием для прохождения верхнего штока 21, на котором устанавливается затравкодержатель 7.

Тигель 11 закрывается крышкой 22, в которой монтируется формообразователь 23.

Скорости вращения и перемещения штоков 19 и 21 задаются приводами (не показаны), связанными с системой управления. Оси вращения штоков 19 и 21 могут относительно смещаться.

Система управления обеспечивает перемещение и вращение верхнего 21 и вращение нижнего 19 штоков с заданными скоростями.

Процесс получения кристалла проводят в среде инертного газа (аргона) при избыточном давлении в камере 0,1-0,5 атм или в вакууме.

При подготовке установки тигель 11 (фиг.8) наполняют шихтой, приготовленной из боя кристаллов сапфира, полученных методом Вернейля. Тигель 11 наполняется через щель между его верхней кромкой и формообразователем или через другие технологические отверстия. После плавления загрузки тигля 11 образовавшийся расплав поднимается по капиллярным каналам 4 до уровня рабочей поверхности 1 формообразователя.

Кристалл вытягивается в направлении, перпендикуляром плоскости вращения формообразователя с одновременным вращением вокруг оси 5 вытягивания.

Изменение радиуса выращиваемого кристалла происходит за счет перемещения жидкого мениска от центра вращения кристалла по рабочей поверхности 1 формообразователя, выполненной в форме эвольвенты, которое достигается поворотом формообразователя относительно его центра вращения. Внешний и внутренний радиусы кристалла определяются условиями касания окружностей контура выращиваемого сечения внутренней и внешней кромок 3 формообразователя. Жидкий мениск формирует целый сектор текущего сечения кристалла. Все сечение образуется за счет вращения кристалла. Рост кристалла с толщиной стенки, задаваемой формообразователем, достигается управлением температурой зоны кристаллизации, а также выбором скоростей вращения и вытягивания кристалла.

Для выращивания кристалла замкнутого профиля необходимо, чтобы вертикальное перемещение кристалла за время отсутствия контакта любой области сечения выращиваемого кристалла с расплавом не превышало максимальной высоты мениска hmax. Для этого соотношение скоростей вытягивания и вращения кристалла должно удовлетворять условию

где L - протяженности пути подпитки расплавом текущего сечения, мм;

Vo - скорость вытягивания кристалла, мм/час;

hmax - максимальная высота мениска расплава, мм;

ω - скорость вращения кристалла, градус/час;

Rвнешн - внешний радиус выращиваемого сечения, мм;

Rвнутр - внутренний радиус выращиваемого сечения, мм.

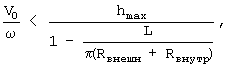

Для получения кристалла сапфира (Al2O3) в форме полого конуса с диаметром 80 мм, толщиной стенки около 5 мм и углом при вершине 40 градусов полярные координаты R и α капиллярного канала 4 выбирают удовлетворяющими уравнению криволинейной спиральной линии в виде эвольвенты:

где α0 - начальный угол поворота капиллярного канала относительно центра координат, равный 1,71 рад.

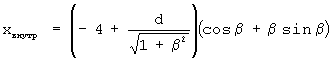

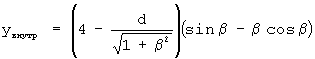

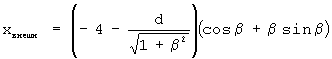

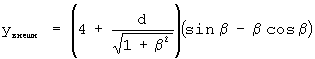

В декартовых координатах кривая линия образующая капиллярный канал запишется в виде

хк=-4(cosβ+βsinβ)

yк=4(sinβ-βcosβ)

β=α-α0.

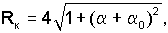

Координаты кромок формообразователей задаются радиальным сдвигом линии, образующей капиллярный канал, во внутреннюю и внешнюю стороны на полуширину d рабочей поверхности, равной 2,5 мм:

или в декартовых координатах:

Рабочая поверхность и база применяемого формообразователя показаны на фиг.1 и фиг.6.

Процесс получения кристалла проводили в среде аргона при давлении 0,3 атм. Затравочный кристалл имеет радиус 8 мм. Ширина рабочей поверхности формообразователя равна 5 мм. Смещение оси вращения кристалла относительно оси вращения формообразователя составляет 4 мм. Скорость вытягивания устанавливалась в пределах 0,1-0,2 мм/мин, скорость вращения кристалла - 2-5 об/мин, скорость вращения формообразователя - 0,003-0,010 об/мин.

hmax для Al2O3 составляет 0,3-0,4 мм.

В результате получают кристалл в форме полого конуса. Толщина стенок, измеренная в направлении, перпендикулярном оси вытягивания, составляет 4,8-4,95 мм.

Выращивание кристалла в форме полусферы проводят с использованием формообразователя, у которого рабочая поверхность располагается под углом к плоскости ее базы.

При необходимости обеспечения точного соблюдения толщины стенки кристалла применяют формообразователь с постепенным увеличением высоты формообразующей поверхности над ее базой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| Устройство для получения трубчатых кристаллов методом Степанова | 1990 |

|

SU1712473A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2531823C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2031984C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

Изобретение относится к электронной промышленности, а конкретно к производству профилированных кристаллов из полупроводниковых и других материалов, применяемых в электронной промышленности. Изобретение может быть использовано также в иных отраслях, где возникает необходимость получения профилированных кристаллов для конструкционных узлов и изделий из материалов, расплавы которых смачивают материал применяемых формообразователей. Сущность изобретения: Способ заключается в выращивании профилированных кристаллов из расплава путем вытягивания перемещением затравкодержателя с сообщением вращения затравкодержателю и формообразователю с капиллярной зоной для подачи расплава, расположенной между внутренней и внешней криволинейными кромками рабочей поверхности, выполненными в виде спирали для координат которых выполняется условие  где R и α - радиус и угол полярной системы координат с центром в точке пересечения плоскости, в которой лежат кромки рабочей поверхности формообразователя, и оси вращения формообразователя. Формообразователь может быть выполнен таким образом, что его рабочая поверхность располагается под углом к плоскости ее базы. Формообразователь может быть выполнен с постепенным увеличением высоты формообразующей поверхности над ее базой. Изобретение позволяет выращивать кристаллы из рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и других веществ самых разнообразных форм, в том числе полых, например, в виде конуса, сферы, стержня (цилиндра), эллипсоида или с сечением в виде трохоиды или какой-либо разомкнутой кривой и т.п. с однородной структурой. При этом при выращивании обеспечивается постоянство толщины стенки кристалла или ее изменение по заданному закону. 4 з.п. ф-лы, 10 ил.

где R и α - радиус и угол полярной системы координат с центром в точке пересечения плоскости, в которой лежат кромки рабочей поверхности формообразователя, и оси вращения формообразователя. Формообразователь может быть выполнен таким образом, что его рабочая поверхность располагается под углом к плоскости ее базы. Формообразователь может быть выполнен с постепенным увеличением высоты формообразующей поверхности над ее базой. Изобретение позволяет выращивать кристаллы из рубина, сапфира, алюмоиттриевого граната, композиционных эвтектик тугоплавких окислов, ниобата лития, молибдатов редкоземельных металлов и других веществ самых разнообразных форм, в том числе полых, например, в виде конуса, сферы, стержня (цилиндра), эллипсоида или с сечением в виде трохоиды или какой-либо разомкнутой кривой и т.п. с однородной структурой. При этом при выращивании обеспечивается постоянство толщины стенки кристалла или ее изменение по заданному закону. 4 з.п. ф-лы, 10 ил.

где R и α - радиус и угол полярной системы координат с центром в точке пересечения плоскости, в которой лежат кромки рабочей поверхности формообразователя, и оси вращения формообразователя.

где L - протяженность пути подпитки расплавом текущего сечения, мм;

Vо - скорость вытягивания кристалла, мм/ч;

hmax - максимальная высота мениска расплава, мм;

ω - скорость вращения кристалла, град/ч;

Rвнешн - внешний радиус выращиваемого сечения, мм;

Rвнутр - внутренний радиус выращиваемого сечения, мм.

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ РАСПЛАВА | 1997 |

|

RU2160330C2 |

| Способ получения монокристаллов в виде полых тел вращения | 1961 |

|

SU144153A1 |

| Способ получения полых кремниевых труб | 1976 |

|

SU687654A1 |

Авторы

Даты

2005-11-27—Публикация

2004-05-18—Подача