Изобретение относится к пищевой промышленности, а именно к производству молочных продуктов, в частности томленого молока. Томленое молоко может быть рекомендованы для детского, диетического и профилактического питания, так как содержит повышенное количество питательных веществ, таких как белки, жиры, углеводы, витамины и минералы. Оно также помогает улучшить пищеварение, укрепить иммунную систему и улучшить здоровье костей и зубов.

Известен способ производства топленого молока (патент RU 2 146 094), являющийся наиболее близким по технической сущности и достигаемому эффекту, включающий нормализацию, пастеризацию, гомогенизацию, топление, перемешивание, охлаждение и розлив, отличающийся тем, что после топления молоко охлаждают, деаэрируют, гомогенизируют и подвергают стерилизации, при этом, при выработке топленого молока используют трубчатые пастеризаторы или другие теплообменные аппараты, обеспечивающие нагрев молока до 95-99°С. Топление молока производят в течение 3-4 часов до получения кремового оттенка при периодическом включении мешалки от 2-3 минут для предотвращения образования на поверхности молока слоя, состоящего из белка и жира, после чего молоко охлаждают в резервуаре по возможности до 75°С и далее направляют на стерилизацию.

Недостатком данного способа производства является денатурация белка вызванная высокой температурой томления.

При высокой температуре белок начинает денатурировать, то есть изменять свою структуру. Это происходит из-за того, что аминокислоты, из которых состоит белок, начинают распадаться на более простые молекулы.

Денатурация белка может привести к потере структуры и функциональности, что может сказаться на его способности выполнять свои функции в организме. Например, денатурированный белок может стать менее эффективным в защите клеток от повреждений или в транспортировке питательных веществ.

Кроме того, стерилизация молока имеет ряд недостатков, включая:

- утрату питательных веществ: при стерилизации молока некоторые питательные вещества могут разрушаться, что может привести к снижению его питательной ценности.

- изменение вкуса и текстуры: стерилизованное молоко может иметь более мягкую текстуру и более сладкий вкус, чем нестерилизованное молоко. Это может быть неприемлемо для некоторых людей.

Технической задачей изобретения является разработка способа производства молочного продукта, в частности томленого молока, позволяющее получить изделие высокого качества, повышенной пищевой и биологической ценности, при сохранении высоких сроков годности.

Для решения поставленной технической задачи изобретения предложен способ производства молочного продукта, включающий очистку, охлаждение, пастеризацию, сепарирование, нормализацию, гомогенизацию, отличающейся тем, что после гомогенизации производится розлив продукта в стеклянные бутылки, которые направляются на томление в ванну длительной пастеризации при температуре от 80 °С до 85 °С с выдержкой в течении 5-6 часов, с последующим охлаждением до температуры от 25 °С.

Технический результат изобретения заключается в повышении пищевой и биологической ценности, улучшение вкусовых качеств, увеличенный срок годности продукта без применения стерилизации.

Способ производства состоит из последовательных операций:

- приемка, контроль качества сырого молока;

- очистка, охлаждение, резервирование и хранение сырья;

- сепарирование молока;

- нормализация молока;

- гомогенизация молока;

- розлив и укупоривание;

- томление и последующее охлаждение;

- маркировка готового продукта;

- хранение.

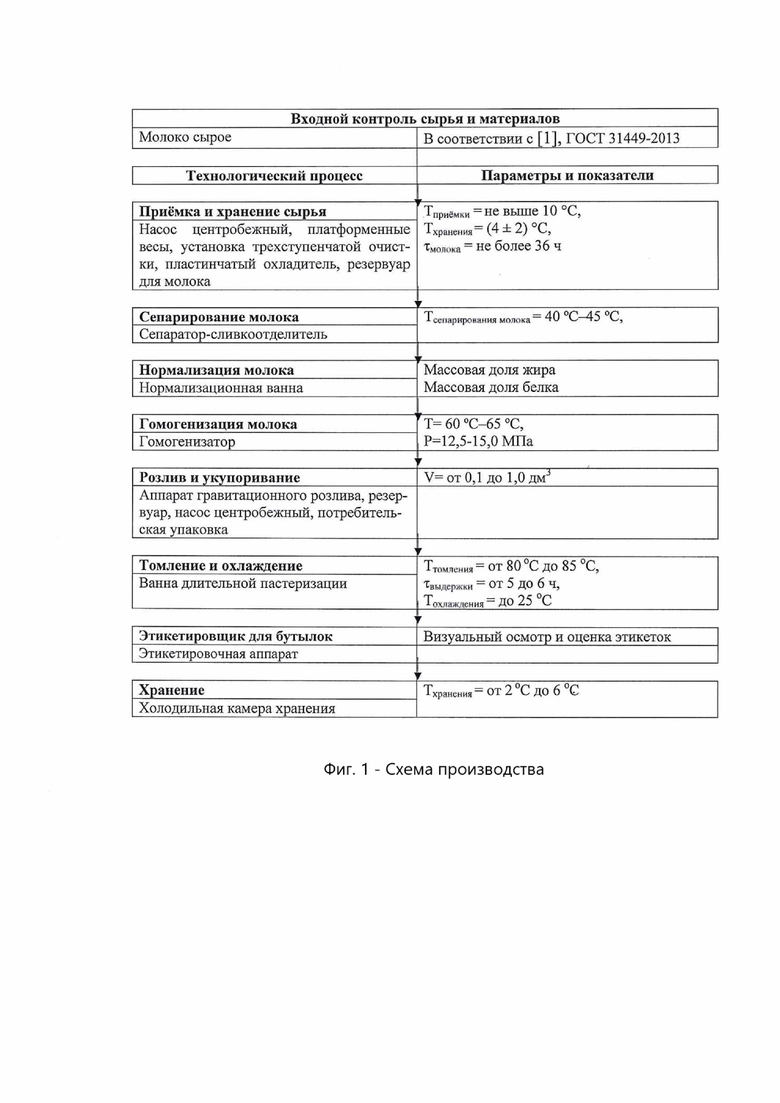

Схема производства представлена на рисунке 1.

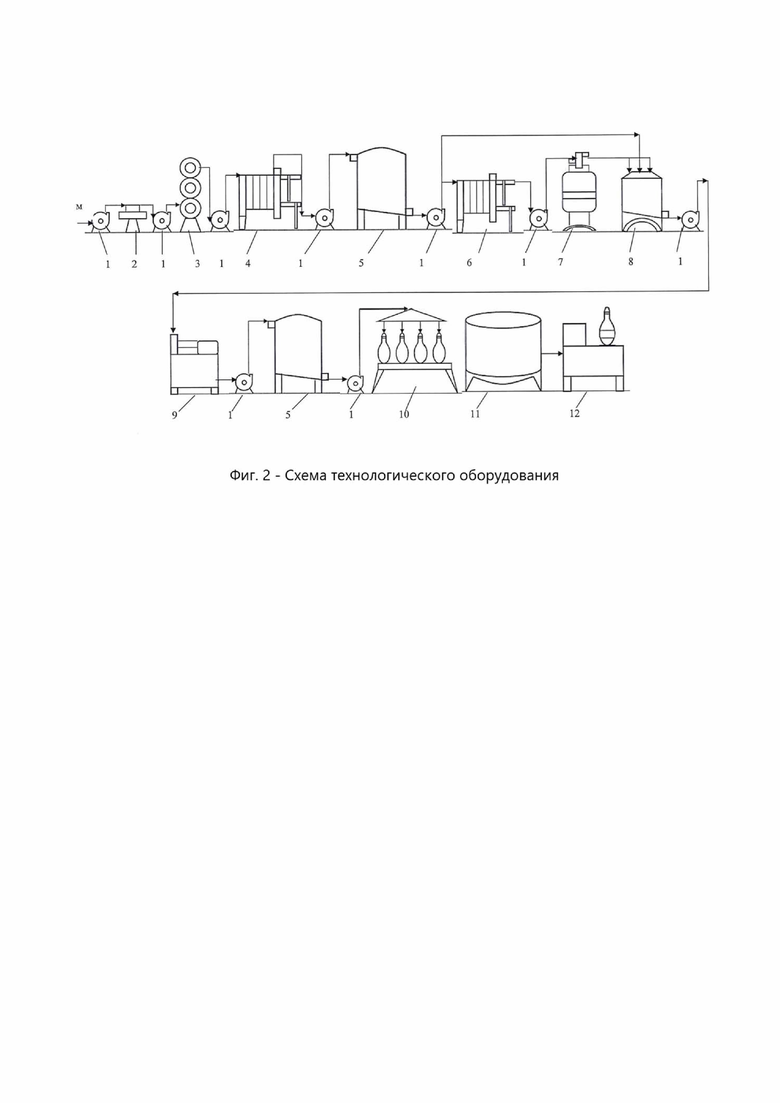

Схема оборудования для реализации технологических процессов производства продукта с указанием внутрипроизводственного движения сырья и готового продукта представлена на рисунке 2.

Сырое молоко центробежным насосом 1 через платформенные весы 2 подают на установку трехступенчатой очистки 3. Для проведения процесса охлаждения молоко направляют на пластинчатый охладитель 4, затем в резервуар 5 для резервирования сырого молока.

После накопления необходимого количества молока, его из резервуара 5 центробежным насосом 1 подают на пастеризационно-охладительную установку 6, где его подогревают до температуры сепарирования и направляют на сепаратор-сливкоотделитель 7. Полученные сливки и обезжиренное молоко используют для нормализации цельного молока по массовой доле жира и белка в нормализационной ванне. Нормализованное молоко центробежным насосом 1 подают через гомогенизатор 9 в резервуар 5.

Гомогенизированное молоко центробежным насосом 1 подают в аппарат гравитационного розлива 10, разливают в стеклянные бутылки и закрывают металлическими крышками. Затем бутылки направляют на томление в ванну длительной пастеризации 11. Готовый продукт в потребительской упаковке этикетируют с помощью этикетировочного аппарата 12. Сформированные транспортные упаковки отправляют в холодильную камеру для окончательного охлаждения и хранения.

Технологическое оборудование, используемое при производстве продукта, должно быть изготовлено из материалов, разрешенных для контакта с пищевым сырьем и обеспечивающем безопасность готового продукта.

Технологическое оборудование должно быть установлено в соответствии с технологической схемой производства для обеспечения поточности технологического процесса.

Правила техники безопасности и эксплуатации технологического оборудования должны соответствовать требованиям и нормам, изложенным в техническом паспорте на конкретные виды оборудования.

Способ производства поясняется нижеследующим примером, схематично отраженным на рисунке 1:

Приемку сырого молока осуществляют по результатам оценки его качества в соответствии с требованиями ГОСТ 31449-2013 и технических документов.

Сырое молоко должно доставляться на предприятия-изготовители специализированным транспортом в соответствии с правилами перевозок скоропортящихся грузов, действующими на соответствующем виде транспорта.

Цистерны или фляги с молоком должны быть плотно закрыты крышками и опломбированы. При транспортировании необходимо обеспечивать поддержание требуемой температуры продукта.

При приемке каждой партии молока проверяют наличие ветеринарных сопроводительных документов, осуществляют внешний осмотр цистерн или фляг, проверяют соответствие маркировки, проводят органолептическую оценку молока, измеряют его температуру и отбирают пробы для определения физико-химических показателей и содержания соматических клеток.

Принимаемое сырое молоко должно сопровождаться товаросопроводительными документами, содержащими информацию о соответствии молока требованиям законодательства.

Отбор проб молока для анализов проводят в соответствии с действующими ГОСТ.

При осмотре цистерн или фляг контролируют их внешний вид, чистоту, целостность пломб, наличие уплотнительных колец под крышками цистерн (фляг), наличие заглушек у патрубков цистерн и др.

Визуальную оценку внешнего вида и цвета молока проводят в каждой емкости после открытия люков цистерн (крышек фляг) с молоком и его перемешивания. Запах молока определяют в момент открытия люков цистерн (крышек фляг) с молоком.

Температуру молока определяют в каждой секции цистерны. При доставке молока во флягах температуру контролируют выборочно - из двух-трех фляг от каждой партии; в сомнительных случаях - из всех фляг. Температура молока при поступлении не должна превышать 10°С. Молоко, не соответствующее установленным требованиям по температуре, при условии соответствия требований к остальным показателям, подлежит немедленной переработке.

Качество молока оценивают на соответствие требованиям ГОСТ 31449-2013, техническим документам.

В каждой партии принимаемого молока ежедневно определяют: органолептические показатели (вкус и запах, консистенцию), титруемую кислотность, массовую долю жира, массовую долю белка, плотность, количество соматических клеток.

Не реже одного раза в 10 дней в пробах от каждой партии молока определяют уровень бактериальной обсемененности по редуктазной пробе, а также содержание КМАФАнМ по ГОСТ 32901-2014, не реже одного раза в 10 дней определяют наличие ингибирующих веществ по ГОСТ 23454-2016.

В случае подозрения молока на фальсификацию водой проверяют натуральность молока по показателю температуры замерзания. При подозрении на фальсификацию нейтрализующими веществами проводят анализ на наличие аммиака, соды, перекиси водорода и др.

Результаты контроля по органолептическим, физико-химическим, микро биологическим показателям регистрируют в соответствующих журналах учета и контроля.

Массу принимаемого молока определяют с помощью взвешивания на платформенных весах.

Очистка сырья осуществляется на трехступенчатой установке. В первой ступени проводится предварительная очистка от крупных механических примесей. Во второй ступени молоко очищают от механических примесей до 98 %. Третья ступень очистки позволяет снизить количество соматических клеток в молоке до 400 тыс. в 1 см3.

Для проведения законченного технологического процесса допускается проводить накопление охлажденного сырого молока, которое осуществляют в промежуточный резервуар.

Хранение сырого молока до переработки осуществляют отдельно в маркированных емкостях в зависимости от его качества при температуре 4 (± 2) °С не более 36 ч (включая время перевозки).

Сепарирование молока осуществляют в соответствии с правилами эксплуатации сепараторов, изложенными в инструкции завода-изготовителя.

Сепарирование молока начинают после предварительной проверки технической исправности и правильности сборки сепаратора, вывода его на паспортный режим работы.

Сепарируют молоко при температуре 40 °С - 45 °С при соблюдении правил, предусмотренных инструкцией по эксплуатации сепаратора.

Эффективность сепарирования молока определяют по массовой доле жира в обезжиренном молоке, которая не должна превышать 0,05 %.

Разделение цельного молока на составляющие компоненты при сепарировании (обезжиренное молоко, сливки) проводят с помощью сепаратора-сливкоотделителя. Часть полученных сливок и обезжиренного молока используют для дальнейшей нормализации цельного молока.

Нормализацию сырого молока до необходимой массовой доли жира 2,5 %, 3,2 % или 4,0 % в конечном продукте проводят путем смешивания рассчитанного количества нормализующего компонента (сливок или обезжиренного молока). Нормализующий компонент добавляют при тщательном перемешивании смеси в емкости. После смешивания еще раз проверяют массовую долю жира в нормализованном молоке.

Для получения однородной (гомогенной) дисперсии жировой фазы не способной к отстаиванию проводят гомогенизацию путем дробления и равномерного распределения жировых шариков в молоке.

Нормализованное молоко подвергают гомогенизации, используя для этого гомогенизатор. Процесс гомогенизации проводят при температуре от 60°С до 65 °С и давлении от 12,5 МПа до 15,0 МПа.

Гомогенизация проводится с целью улучшения консистенции готового продукта и потребительских свойств, а также для повышения его хранимоспособности.

После гомогенизации молоко направляют в промежуточный резервуар для дальнейшего розлива в бутылки.

Гомогенизированное молоко разливают с помощью аппарата гравитационного розлива в стеклянные бутылки. Рекомендуемый объем потребительской упаковки от 0,5 до 1,0 дм3.

Потребительская упаковка, используемая для упаковывания продукта, должна соответствовать требованиям документов, в соответствии с которыми она изготовлена, должна быть допущена к применению для контакта с молочными продуктами, и обеспечивать сохранность их качества и безопасность при транспортировании и хранении.

Упаковка должна быть неповрежденной, чистой и подвергнутой перед фасованием санитарной обработке в соответствии с действующими правилами.

Продукт упаковывают герметично в потребительскую упаковку - бутылки стеклянные по ГОСТ 15844-2014.

Для укупоривания бутылок применяют крышки металлические винтовые по ГОСТ 25749-2020 или кронен-крышки по ГОСТ 32624-2020.

Процесс томление - это выдержка молока при повышенной температуре с целью достижения им особенных органолептических свойств: светло-кремового цвета и специфических вкуса и запаха. Томление продукта осуществляется при температуре от 80 °С до 85 °С с выдержкой в течение 5-6 часов.

Готовый продукт охлаждают до температуры не выше 25 °С.

Информацию для потребителей, соответствующую требованиям законодательства Российской Федерации в области защиты прав потребителей, наносят на единицу потребительской упаковки с помощью этикетки.

Готовый продукт упакованный в потребительскую упаковку, формируют транспортные упаковки и направляют в холодильную камеру, обеспечивающую температуру хранения от 2 °С до 6 °С, после чего технологический процесс считается законченным, продукт готов к реализации.

Моментом окончания технологии изготовления является охлаждение продукта до температуры хранения.

Предложенный способ производства позволяет получить продукт соответствующий следующим показателям:

Рекомендуемый срок годности продукта с момента окончания технологического процесса при температуре от 2 °С до 6 °С составляет 30 суток для продукта, упакованного в герметичную упаковку.

Органолептические показатели:

Физико-химические показатели:

Микробиологические показатели:

в т.ч. сальмонеллы

Допустимые уровни содержания токсичных элементов:

(хлорамфеникол)

(менее 0,0003)

группа

(менее 0,01)

(в пересчете на жир)

(менее 1,0)

- нормализация молока;

- гомогенизация молока;

- розлив и укупоривание;

- томление и последующее охлаждение;

- маркировка готового продукта;

- хранение.

Схема производства представлена на фиг. 1.

Схема оборудования для реализации технологических процессов производства продукта с указанием внутрипроизводственного движения сырья и готового продукта представлена на фиг. 2.

Сырое молоко центробежным насосом 1 через платформенные весы 2 подают на установку трехступенчатой очистки 3. Для проведения процесса охлаждения молоко направляют на пластинчатый охладитель 4, затем в резервуар 5 для резервирования сырого молока.

После накопления необходимого количества молока, его из резервуара 5 центробежным насосом 1 подают на пастеризационно-охладительную установку 6, где его подогревают до температуры сепарирования и направляют на сепаратор-сливкоотделитель 7. Полученные сливки и обезжиренное молоко используют для нормализации цельного молока по массовой доле жира и белка в нормализационной ванне 8. Нормализованное молоко центробежным насосом 1 подают через гомогенизатор 9 в резервуар 5.

Гомогенизированное молоко центробежным насосом 1 подают в аппарат гравитационного розлива 10, разливают в стеклянные бутылки и закрывают металлическими крышками. Затем бутылки направляют на томление в ванну длительной пастеризации 11. Готовый продукт в потребительской упаковке этикетируют с помощью этикетировочного аппарата 12. Сформированные транспортные упаковки отправляют в холодильную камеру для окончательного охлаждения и хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛОМОЛОЧНЫЙ ПРОДУКТ И СПОСОБЫ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2555525C2 |

| Способ получения сметаны из топленых сливок | 2016 |

|

RU2677781C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛОКА И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2535876C2 |

| Способ производства топленой сметаны | 2017 |

|

RU2646158C1 |

| Способ производства сметаны из топленого молока | 2015 |

|

RU2612633C1 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| СУХОЙ МОЛОЧНЫЙ ПРОДУКТ "СОЛНЫШКО" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2019971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СЛИВОК И ПЛОДОВ | 2021 |

|

RU2783214C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО КИСЛОМОЛОЧНОГО ПРОДУКТА "СКАЗКА" | 1998 |

|

RU2127529C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА СМЕТАННОГО | 2007 |

|

RU2379901C2 |

Изобретение относится к пищевой промышленности, а именно к производству молочных продуктов, в частности томленого молока. Предложен способ производства молочного продукта. Способ включает очистку, охлаждение, пастеризацию, сепарирование, нормализацию, гомогенизацию молока. После гомогенизации производят розлив продукта в стеклянные бутылки, которые направляют на томление в ванну длительной пастеризации при температуре от 80°С до 85°С с выдержкой в течение 5-6 часов с последующим охлаждением до температуры не выше 25°С. Способ позволяет улучшить вкусовые качества продукта. 2 ил., 3 табл.

Способ производства молочного продукта, включающий очистку, охлаждение, сепарирование, нормализацию, гомогенизацию, тепловую обработку молока, отличающийся тем, что гомогенизацию проводят при температуре от 60°С до 65°С и давлении от 12,5 МПа до 15,0 МПа, после гомогенизации производят розлив продукта в стеклянные бутылки, тепловую обработку проводят в ванне длительной пастеризации при температуре от 80°С до 85°С с выдержкой в течение 5-6 часов с последующим охлаждением до температуры 25°С.

| СПОСОБ ПРОИЗВОДСТВА ТОПЛЕНОГО МОЛОКА | 1998 |

|

RU2146094C1 |

| Способ получения ряженки и ряженка для детского питания | 2015 |

|

RU2653446C2 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОКА И КИСЛОМОЛОЧНЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО КЕФИРА, ЙОГУРТА, РЯЖЕНКИ, ПРОСТОКВАШИ, МАЦОНИ, АЦИДОФИЛЬНОГО МОЛОКА, АЦИДОФИЛИНА, АЦИДОФИЛЬНО-ДРОЖЖЕВОГО МОЛОКА, КУМЫСА, СМЕТАНЫ И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОКА И КИСЛОМОЛОЧНЫХ ПРОДУКТОВ | 1996 |

|

RU2072228C1 |

| Eliseeva Tatyana, Baked milk - nutritional value and 5 proven benefits, 04.02.2022, найдено в интернетe: ///C:/Users/otd1333/Downloads/baked-milk-nutritional-value-and-5-proven-benefits.pdf, весь документ. | |||

Авторы

Даты

2024-08-07—Публикация

2023-07-18—Подача