Область техники

Изобретение относится к области лазерной сварки и резки стальных труб, а именно труб используемых на буровых платформах при вертикальной или наклонной проходке скважины, в том числе и при ремонте участков трубы при их извлечении из скважины.

Предшествующий уровень техники

Лазерная сварка и резка металлов получила заслуженное признание в промышленности благодаря качеству и широкому классу свариваемых материалов. Для сварки и резки стальных труб лазеры также применяются с успехом. Однако есть особенности. В цехе эта задача решена. А вот при работе в сложных климатических условиях, в северных широтах, при низких температурах и в условиях реальной буровой платформы еще остаются нерешенные проблемы. Прежде всего это безопасность и эффективность, технологичность процесса обслуживания, качество и время сварки стальных труб формирующих герметичную монолитную колону из обсадных или буровых труб. Хорошо зарекомендовал себя метод орбитальной лазерной сварки труб, который может быть усовершенствован и дополнен.

Известно изобретение RU №2147664 С1 - способ бурения скважин, при котором осуществляют последовательное неразъемное присоединение бурильных труб к бурильной колонне по мере ухода бура на глубину и последовательное отсоединение бурильных труб от бурильной колонны при выводе бура на поверхность после бурения, отличающийся тем, что соединение бурильных труб выполняют лазерной сваркой, а отсоединение ведут лазерной резкой за один проход, причем лазерную сварку бурильных труб ведут одновременно с бурением, при этом осуществляют винтовое вращение бурильных труб вокруг собственной оси, а лазерный луч во время сварки опускают по мере опускания бурильной колонны. Недостатки способа: при бурении скважины буровая установка подвергается сильным продольным и поперечным вибрациям, это усложняет слежение лазерным пучком стыка вращаемых труб и приводит к низкому качеству сварного и резного шва, и к дефектам.

Известна группа изобретений RU 2630327 C1, относится к способу соединения и разъединения труб для добычи битуминозной нефти и устройству для лазерной стыковой сварки и резки труб. Способ соединения и разъединения труб для добычи битуминозной нефти включает спуск труб в скважину с соединением лазерной сваркой и подъем труб с разъединением лазерной резкой за один оборот вокруг места соединения. При этом применяют трубы из низкоуглеродистой стали. Трубы оснащены по верхнему краю кольцевыми упорами, позволяющими при взаимодействии с устьевым оборудованием взаимодействовать лазерной сваркой и резкой так, чтобы луч лазера сварки или резки располагался в зоне стыка труб при вращении вокруг свариваемых или разрезаемых труб. При спуске в скважину первую стыкуемую трубу фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором. Вторую трубу стыкуют торец в торец с первой трубой. После этого область стыка охватывают устройством лазерной сварки, ориентируясь на упор первой трубы, с возможностью вращения со скоростью, позволяющей качественно и герметично сварить стыкуемые трубы. При первом вращении устройства лазерной сварки производят контроль расположения стыка. При втором вращении сваривают лазером стык труб, после чего производят обследование качества сварного шва. Трубы спускают и вторую трубу фиксируют благодаря ее кольцевому упору в устьевом оборудовании. Процесс сварки труб повторяют до спуска всех свариваемых труб в скважину. При извлечении из скважины труб первую с края трубу извлекают, а вторую фиксируют устьевым оборудованием от осевого перемещения и поворота, ограничивая вылет из скважины ее кольцевым упором. После этого область стыка охватывают устройством лазерной резки, ориентируясь на упор второй трубы, с возможностью вращения со скоростью, позволяющей качественно разрезать стыкуемые трубы. При вращении устройства лазерной резки разрезают лазером трубы. Первую трубу отправляют на стеллажи для труб, а вторую извлекают из скважины. Фиксируют следующую трубу в устьевом оборудовании. Процесс резки труб повторяют до извлечения необходимого количества труб из скважины. Недостатком этой группы изобретений является сварка специально подготовленных труб с наличием упорных колец на внешней стороне трубы, что резко снижает область применения способа и делает невозможным сварку и резку стандартных обсадных труб без кольцевого упора. Также требуется два медленных обхода трубы, первый - для оцифровки и введения данных в вычислительную программу о границе кромок совмещенных труб для привязки сварочного процесса к периметру кромок по всей его длине, а второй - для самого процесса сварки, что замедляет процесс. Орбитальный механизм движется по всем неровностям трубы и вибрирует из-за приводных контактирующих с трубой роликов, что приводит к случайным скачкам и отрицательно сказывается на качестве сварки. Расположение захватов вблизи кромок создает при сварке попадание брызг на ролики и засоряет их, а также не обеспечивает достаточного усилия для удержания контакта труб и может привести к их неконтролируемому смещению, возникнет недопустимый косой зазор при сварке и качество не будет достигнуто. Кроме того, для качественной лазерной сварки и резки обычно используют разные специализированные головки, здесь же делают одной и той же, что не может сказаться на качестве кромки после обрезания сварочной лазерной головкой, которую далее предлагают снова применить при повторной сварке, отрезанной таким образом трубы. Более того при такой обрезке предлагают отвести сопла с подачей защитного газа для отсекания продуктов и брызг металла при сварке. Сопла не выдувают и не выжигают расплавленный металл из шва, а только сдувают продукты сварки в сторону для защиты оптики лазерной головки. А без сильной струи воздуха (кислорода), которая имелась бы в режущей лазерной головке, резка пучком лазера сварочной головкой малоэффективна и некачественная. На сварку и резку вертикальных расположенных нефтяных стальных труб действие изобретения не распространяют, и, со всей очевидностью, эта реализация невозможна ввиду перечисленных выше недостатков.

Известен способ формирования монолитной буровой колоны из обсадных труб орбитальной лазерной сваркой - RU 2776125, а именно при осуществлении механического контакта в торце свариваемых труб путем их осевого совмещения, при котором нижнюю трубу фиксируют устьевым захватом в буровой скважине, оставляя свободный конец, а верхнюю трубу подводят к нижней трубе сверху для осуществления лазерной сварки, отличающийся, тем, что буровую колонну формируют из обсадных труб с возможностью соединения на ее нижнем конце бура-долота, верхнюю обсадную трубу подводят к нижней обсадной трубе сверху свободно подвешенной, осуществляют предварительную установку и фиксацию сварочного аппарата на свободном конце нижней обсадной трубы, при этом сварочный аппарат монтируют на обсадную трубу посредством двухсегментного кольцевого нижнего захвата таким образом, чтобы обеспечить вращающемуся бесконтактно с обсадной трубой над этим захватом соосно установленному лазерному односегментному орбитальному модулю сварочного аппарата по меньшей мере полный оборот вокруг нижнего захвата на расстоянии от кромки вдоль обсадной трубы, обеспечивающем частичное совмещение на кромке присадочной проволоки и радиально подводимого лазерного пучка в области перетяжки пучка при сварке, затем выполняют опускание верхней обсадной трубы до контакта с торцом нижней, осуществляют захват и фиксацию конца верхней обсадной трубы двухсегментным верхним захватом, соосным с нижним и жестко скрепленным с ним стальной силовой дугообразной конструкцией, которую располагают снаружи и за пределами орбитального модуля для предотвращения ограничения его вращения и обеспечения его соосности с захватами, затем выполняют намотку висящей сбоку на корпусе конструкции петли энергетического защитного кабель-канала на барабан упомянутого модуля на один по меньшей мере полный оборот и в таком исходном положении с намотанным кабель-каналом осуществляют лазерную сварку с формированием сплошного сварного шва по меньшей мере за один проход, при этом в процессе полного автоматического обратного поворота орбитальной части сварочного аппарата осуществляют разматывание кабель-канала с барабана, причем по окончании процесса формирования сплошного сварного шва по меньшей мере за один проход освобождают обсадные трубы от захватов сварочного аппарата, который отводят в сторону. К недостатку способа можно отнести неудобство, связанное с юстировкой лазерного луча и привязкой его к кромке свариваемых обсадных стальных труб, что нужно выполнять всякий раз и с несбалансированным тельфером, поскольку при движении троса подвес относительно центра тяжести аппарата изменяется. Ну, а резка сварочной лазерной головкой также не предусмотрена ввиду особых условий лазерной резки как технологических, так и в связи с безопасностью при работе во взрывоопасных условиях.

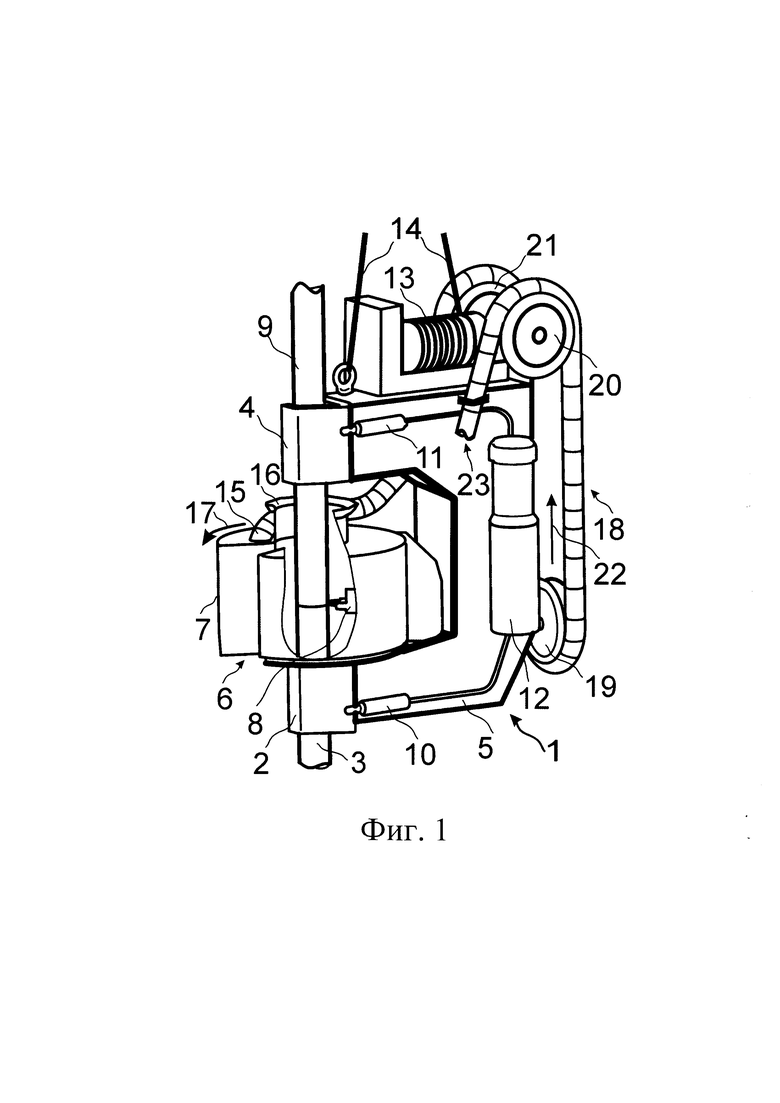

Известен способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система его реализующая - RU 2759457. Для монтажа нефтяных стальных труб на буровой платформе используют оборудование для удержания труб в устье скважины и подачи новых монтируемых труб. Для монтажа сваркой свободно подвешенную верхнюю трубу на тросе подводят к стыку удерживаемой нижней трубы, на вылете которой предварительно закрепляют лазерный сварочный аппарат (вид 1, фиг. 1) посредством нижнего захвата 2 свободного вылета нижней трубы 3. Нижний захват 2 жестко и соосно скреплен с верхним 4 дугообразным корпусом 5 несущей конструкции, на нем же смонтирован орбитальный модуль 6. Секторный вырез по образующей 7 позволяет устанавливать и снимать орбитальный модуль, и сам сварочный аппарат в месте сварки, таким образом, чтобы кромка нижней трубы была в центральной области орбитального модуля, где установлена лазерная головка с механизмом 8 подачи присадочной проволоки. Существенно, что осуществляют оптическую настройку лазерного пучка с выхода лазерной головки на кромку нижней трубы в два этапа: сначала «грубо» в область сварки в пределах ±40 мм от края кромки, при установке и фиксации нижнего захвата, и затем «точно», путем автоматического смещения лазерной головки вдоль трубы внутри орбитального односегментного модуля по данным датчика положения. Далее верхнюю трубу 9, подвешенную на тросе, подводят соосно к стыку нижней, совмещая кромки торцов и зажимают ее верхним захватом 4. Точную настройку на кромку, можно проводить как до опускания верхней трубы 9, так и после ее фиксации верхним захватом 4. На корпусе 5 монтируют гидравлические приводы захватов -манипуляторы 10 и 11, нижнего и верхнего захвата, соответственно, приводимые в движение посредством гидрокомпрессора 12. В верхней части корпуса 5 монтируют лебедку 13 (тельфер), который через трос 14 подвешен к крану буровой платформы и позволяет устанавливать в область сварки и затем снимать сварочный аппарат 1. В исходном положении после фиксации стыка труб захватами 2 и 4, орбитальный модуль 6 находится в положении, как показано на фиг. 1, со свободным от защитного кабель-канала 15 барабаном 16 для его намотки при повороте в сторону стрелки 17. При этом исходном состоянии барабана, на задней стенке корпуса 5 несущей конструкции 5 кабель-канал образует петлю 18 между роликами 19-21 с подтяжкой механизмом (внутри корпуса 5) натяжения ролика 19 при его движении по направлению 22 (при вращении барабана 16) и при фиксации входной части 23 на корпусе 5. По мере намотки кабель-канала 15 на барабан 16 петля 18 уменьшается и орбитальный модуль, выполнив быстрый, ускоренный поворот не менее, чем на один оборот, приходит в исходное положение - начала сварки без особой потери времени, за несколько секунд. Кабель-канал 15 фиксируют подвижно на корпусе несущей конструкции 5 и часть его в виде весящей на корпусе петли 18 для намотки на барабан 16 натягивают на ее задней стенке с регулируемым натяжением, препятствующим обвисанию кабеля при намотке (или при обратном ходе) на барабан 16 орбитального модуля 6. К недостатку этого способа и устройства можно отнести неудобство, связанное с юстировкой лазерного луча и привязкой его к кромке свариваемых обсадных стальных труб, что нужно выполнять всякий раз и с несбалансированным тельфером 13, поскольку при движении троса 14 его положение, подвес относительно центра тяжести аппарата изменяется. Ну, а резка сварочной лазерной головкой также не предусмотрена ввиду особых условий лазерной резки как технологических, так и в связи с безопасностью при работе во взрывоопасных условиях.

Указанных выше недостатков лишено предлагаемое изобретение.

Раскрытие изобретения

В настоящем изобретении предлагается способ и устройство для монтажа и демонтажа монолитной колоны стальных труб с более практичной и совершенной привязкой лазерного луча к месту сварки и резке труб и с повышенной безопасностью работ. Технический результат состоит в повышении безопасности и производительности, улучшение эксплуатационных качеств лазерной орбитальной системы при более совершенной настройке системы, за счет сочетания жесткой соосной сбалансированной по центру тяжести конструкции аппарата и наличия шаблона привариваемой трубы, ввиду чего не требуется каждый раз юстировка и привязка лазерного луча к месту сварки.

Предлагается способ монтажа монолитной колоны стальных труб системой орбитальной лазерной сварки, а именно при осуществлении механического контакта в торце свариваемых труб путем их осевого совмещения, при котором нижняя труба зафиксирована устьевым обхватом в буровой скважине и неподвижна, и имеет свободный конец, а верхнюю трубу подводят к нижней трубе сверху для осуществления лазерной сварки, отличающийся тем, что перед тем как устанавливать верхнюю трубу для орбитальной лазерной сварки аппаратом свободно подвешенным на тросе в месте прохождения оси через его центр тяжести, и подводить верхнюю трубу к нижней, вместо верхней подводят на тросе шаблон по образу верхней трубы в виде патрубка, посадочные размеры которого идентичны размерам свариваемых труб, и который снабжен упором, позволяющим при зажиме шаблона верхним захватом орбитальной системы автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающим с необходимой точностью с заведомо известным уровнем прохождения лазерного луча, далее шаблон с помощью гидроцилиндра продольно-осевого перемещения, за который и подвешена система, подводится до упора к торцу нижней трубы, нижняя труба зажимается нижним захватом и тем самым автоматически центрируется по оси шаблона за счет дуги корпуса несущей конструкции, соединяющей захваты, после чего шаблон убирается и на его место устанавливают верхнюю трубу до упора с нижней, фиксируют ее верхним захватом и далее осуществляют орбитальную сварку, процесс повторяют после очередного опускания и фиксации колоны в устьевом обхвате.

Предлагается лазерный аппарат для монтажа сваркой монолитной колоны стальных труб в составе орбитальной лазерной системы, содержащий поворотный односегментный орбитальный модуль в виде сварного полого цилиндра из листовой стали с секторным вырезом по боковой образующей и свободным пространством в центре для размещения и снятия с труб, двухсегментные кольцевые механические захваты трубы - верхний и нижний, для жесткого захвата и фиксации контактирующих торцами свариваемых труб, жестко и соосно скрепленные с дугой корпуса несущей конструкции, которая расположена снаружи орбитального модуля с возможностью удерживания орбитального модуля на оси без ограничения его вращения, поворотный орбитальный привод, закрепленный на корпусе несущей конструкции, при этом внутри орбитального модуля размещены радиально подвижная сварочная лазерная головка с радиальным приводом, катушкой для автоматической подачи присадочной проволоки и соплом подачи перекрестного сжатого воздуха для отсекания от оптики лазерной головки продуктов плавления металлов, отличающийся тем, что имеется:

- подвес аппарата на тросе подвеса по оси, проходящей через его центр тяжести;

- шаблон по образу верхней трубы в виде патрубка, который снабжен упором, позволяющим при зажиме шаблона верхним захватом орбитальной системы автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающим с заведомо известным уровнем прохождения лазерного луча;

- гидроцилиндр продольно-осевого перемещения по оси через центр тяжести аппарата для подвода шаблона до упора к торцу нижней трубы, к корпусу которого и крепится трос подвеса;

- нижний захват, который зажимает нижнюю трубу после упора в нее шаблона и удерживает ее до окончания сварки после подвода и фиксации верхней трубы верхним захватом вместо шаблона.

Другие преимущества и отличительные особенности предложенного изобретения станут очевидными из нижеследующего описания предпочтительных вариантов его осуществления, приведенных со ссылкой на прилагаемые чертежи, что иллюстрируется ниже на фигурах и в их кратком описании.

Краткое описание чертежей

Фиг. 1 (прототип RU 2759457) - общий вид сварочного аппарата, закрепленного на вылете нижней трубы и удерживающего соосно верхнюю трубу, с местным графическим разрезом на орбитальном модуле в области сварки.

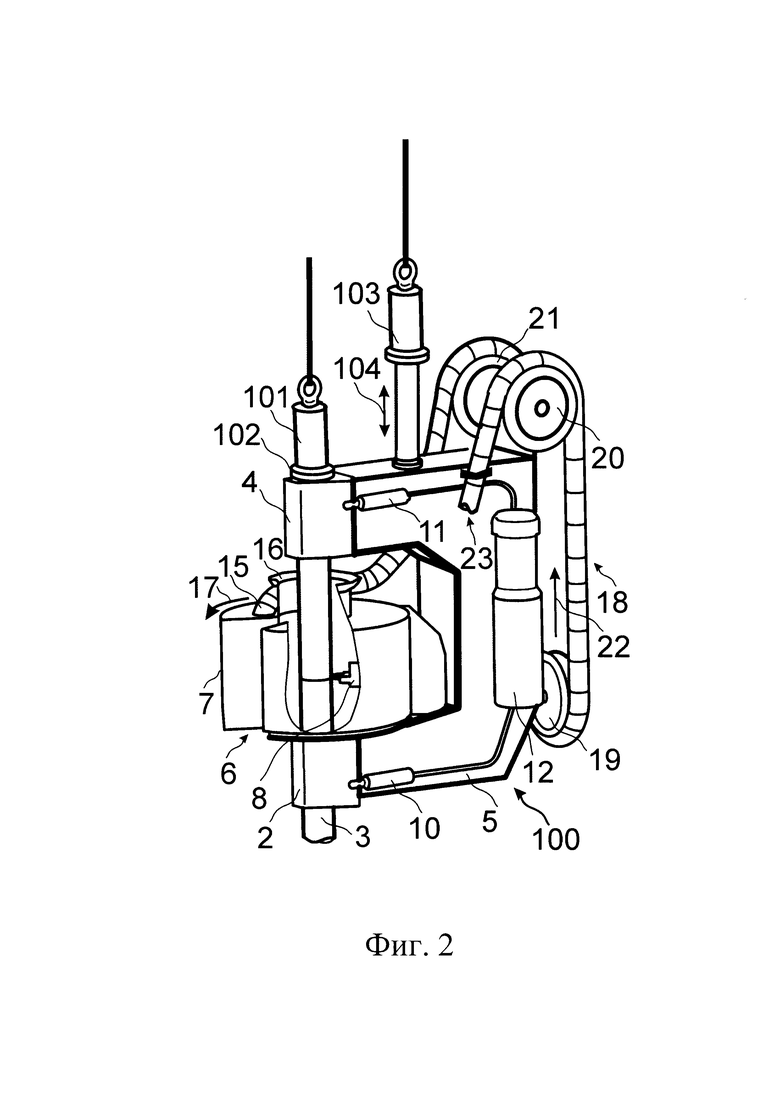

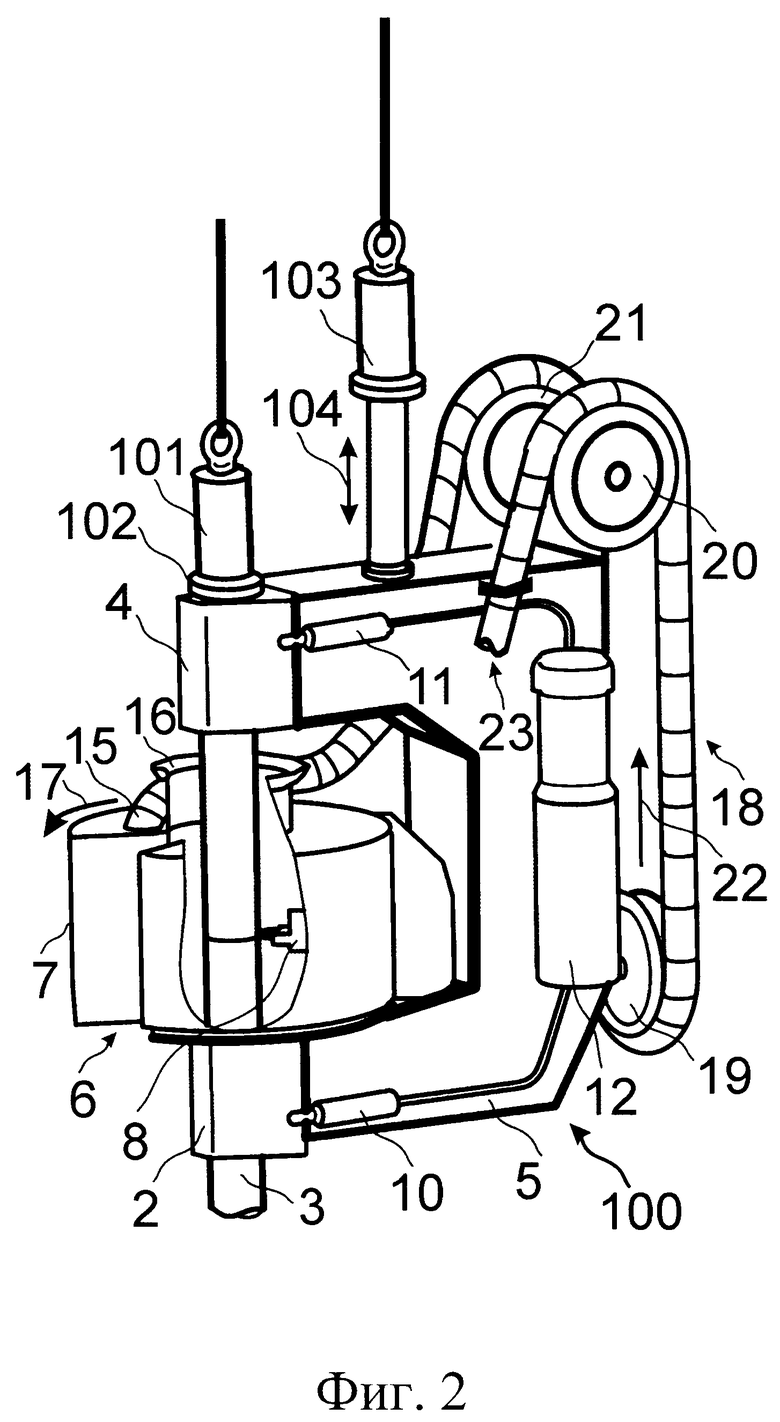

Фиг. 2 - общий вид сварочного аппарата на свободном подвесе на тросе, проходящем через центр тяжести аппарата. Аппарат фиксируют захватами сначала на шаблоне 101 как на фигуре 2, а затем шаблон заменяют трубой для сварки.

Осуществление изобретения

Для монтажа/демонтажа монолитной колоны стальных труб на буровой платформе используют традиционное оборудование для удержания труб в устье скважины и подачи новых монтируемых труб.

Для монтажа монолитной колоны сваркой используют орбитальную лазерную систему, лазерный аппарат свободно подвешенный на тросе в центре тяжести по оси (фиг. 2, вид 100). Шаблон 101 по образу верхней трубы в виде патрубка, посадочные размеры которого идентичны размерам свариваемых труб в торце, подводят на тросе к верхнему захвату 4. Шаблон снабжен специальным упорным устройством 102, на фиг. 1 представлен в виде кольцевого упора, позволяющим при зажиме шаблона верхним захватом системы автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающим с необходимой точностью, с оптимальным отклонением менее 500 мкм от заведомо известного среднего уровня прохождения лазерного луча, понятно, что луч лазера может двигаться по сложной траектории для увеличения области прогрева стыка труб и присадочной проволоки. Далее с помощью движения в направлении 104 гидроцилиндра продольно-осевого перемещения 103, за корпус которого и осуществляется подвес аппарата на тросе, шаблон подводят до упора к торцу нижней трубы 3. Далее, нижняя труба 3 зажимается нижним захватом и тем самым автоматически центрируется по оси шаблона за счет корпуса 5 несущей конструкции, соединяющей захваты. Далее шаблон убирают и на его место устанавливают верхнюю трубу до упора с нижней, фиксируют ее верхним захватом и осуществляют орбитальную сварку стыка труб, процесс повторяют после очередного опускания и фиксации колоны в устьевом захвате.

Существенно, что сварку осуществляют как на воздухе, так и в бескислородной атмосфере при обдуве места сварки азотом или инертным газом.

Существенно, что упор на шаблоне выполнен в виде кольцевого фланца, или по меньшей мере одного ролика, или выступа для фиксации по вертикали в верхнем зажиме аппарата.

Сварочный аппарат может быть преобразован в режущий, если его снабдить съемной насадкой на лазерную головку для сварки в виде сопла для формирования направленной струи газа, обеспечивающей выдувание (воздухом или кислородом, или азотом, или инертным газом) плавящегося металла по линии реза лазерного луча. Дело в том, что защитный газ для обдува оптики лазерной головки не способен выполнить эту операцию и предназначен только для сдува продуктов плавления металла в сторону от оптических элементов.

Для специалистов в данной области техники должно быть очевидным, что изобретение не ограничено вариантами осуществления, представленными выше, и что в него могут быть включены изменения в пределах объема притязаний представленной формулы изобретения. Отличительные особенности, представленные в описании совместно с другими отличительными особенностями, в случае необходимости, могут также быть использованы отдельно друг от друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования монолитной буровой колонны из обсадных труб орбитальной лазерной сваркой | 2021 |

|

RU2776125C1 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ соединения и разъединения труб лазерной сваркой | 2020 |

|

RU2752905C1 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

| Способ соединения обсадных труб оптоволоконной лазерной сваркой при выполнении спускоподъемных операций обсадной колонны в процессе бурения и крепления скважин | 2021 |

|

RU2772002C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Устройство для орбитальной обработки неповоротных стыков и торцов труб | 2018 |

|

RU2696984C1 |

| Универсальный каркасный модуль и система для лазерной обработки протяженных объектов вращения | 2020 |

|

RU2759273C1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| ПОДВОДНЫЙ ТРУБНЫЙ МАНИПУЛЯТОР | 2020 |

|

RU2768525C2 |

Изобретение относится к области лазерной сварки и резки стальных труб буровых платформ, в том числе и при ремонте участков трубы при их извлечении из скважины. Способ монтажа монолитной колонны стальных труб системой орбитальной лазерной сварки заключается в том, что осуществляют механический контакт в торце свариваемых труб путем их осевого совмещения, при котором нижняя труба зафиксирована устьевым обхватом в буровой скважине неподвижно и имеет свободный конец, а верхнюю трубу подводят к нижней трубе сверху для осуществления лазерной сварки. Перед тем как устанавливать верхнюю трубу для орбитальной лазерной сварки аппаратом, свободно подвешенным на тросе в месте прохождения оси через его центр тяжести, и подводить верхнюю трубу к нижней, подводят на тросе шаблон по образу верхней трубы в виде патрубка, посадочные размеры которого идентичны размерам свариваемых труб, который снабжен упором, позволяющим при зажиме шаблона верхним захватом системы орбитальной лазерной сварки автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающем с необходимой точностью с заведомо известным уровнем прохождения лазерного луча. Далее шаблон с помощью гидроцилиндра продольно-осевого перемещения, за который и подвешена система орбитальной лазерной сварки, подводят до упора к торцу нижней трубы. Нижнюю трубу зажимают нижним захватом и тем самым автоматически центрируют по оси шаблона за счет дуги корпуса несущей конструкции, соединяющей захваты. После чего шаблон убирают и на его место устанавливают верхнюю трубу до упора с нижней, фиксируют ее верхним захватом и далее осуществляют орбитальную лазерную сварку. Процесс повторяют после очередного опускания и фиксации колонны в устьевом обхвате. Обеспечивается повышение безопасности и производительности, улучшение эксплуатационных качеств лазерной орбитальной системы при более совершенной настройке системы и сохранении высокого качества сварного шва. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ монтажа монолитной колонны стальных труб системой орбитальной лазерной сварки, заключающийся в том, что осуществляют механический контакт в торце свариваемых труб путем их осевого совмещения, при котором нижняя труба зафиксирована устьевым обхватом в буровой скважине неподвижно и имеет свободный конец, а верхнюю трубу подводят к нижней трубе сверху для осуществления лазерной сварки, отличающийся тем, что перед тем как устанавливать верхнюю трубу для орбитальной лазерной сварки аппаратом, свободно подвешенным на тросе в месте прохождения оси через его центр тяжести, и подводить верхнюю трубу к нижней, подводят на тросе шаблон по образу верхней трубы в виде патрубка, посадочные размеры которого идентичны размерам свариваемых труб, который снабжен упором, позволяющим при зажиме шаблона верхним захватом системы орбитальной лазерной сварки автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающем с необходимой точностью с заведомо известным уровнем прохождения лазерного луча, далее шаблон с помощью гидроцилиндра продольно-осевого перемещения, за который и подвешена система орбитальной лазерной сварки, подводят до упора к торцу нижней трубы, нижнюю трубу зажимают нижним захватом и тем самым автоматически центрируют по оси шаблона за счет дуги корпуса несущей конструкции, соединяющей захваты, после чего шаблон убирают и на его место устанавливают верхнюю трубу до упора с нижней, фиксируют ее верхним захватом и далее осуществляют орбитальную лазерную сварку, процесс повторяют после очередного опускания и фиксации колонны в устьевом обхвате.

2. Способ по п. 1, в котором сварку осуществляют как на воздухе, так и в бескислородной атмосфере при обдуве места сварки азотом или инертным газом.

3. Лазерный аппарат для монтажа сваркой монолитной колонны стальных труб в составе системы орбитальной лазерной сварки, содержащий поворотный односегментный орбитальный модуль в виде сварного полого цилиндра из листовой стали с секторным вырезом по боковой образующей и свободным пространством в центре для размещения и снятия с труб, двухсегментные кольцевые механические захваты трубы - верхний и нижний, для жесткого захвата и фиксации контактирующих торцами свариваемых труб, жестко и соосно скрепленные с дугой корпуса несущей конструкции, которая расположена снаружи орбитального модуля с возможностью удерживания орбитального модуля на оси без ограничения его вращения, поворотный орбитальный привод, закрепленный на корпусе несущей конструкции, при этом внутри орбитального модуля размещены радиально подвижная сварочная лазерная головка с радиальным приводом, катушкой для автоматической подачи присадочной проволоки и соплом подачи перекрестного сжатого воздуха для отсекания от оптики лазерной головки продуктов плавления металлов, отличающийся тем, что имеется:

- подвес аппарата на тросе подвеса по оси, проходящей через его центр тяжести;

- шаблон по образу верхней трубы в виде патрубка, который снабжен упором, позволяющим при зажиме шаблона верхним захватом системы орбитальной лазерной сварки автоматически фиксировать нижнюю кромку шаблона на уровне, совпадающем с заведомо известным уровнем прохождения лазерного луча;

- гидроцилиндр продольно-осевого перемещения по оси через центр тяжести аппарата для подвода шаблона до упора к торцу нижней трубы, к корпусу которого и крепится трос подвеса;

- нижний захват, который зажимает нижнюю трубу после упора в нее шаблона и удерживает ее до окончания сварки после подвода и фиксации верхней трубы верхним захватом вместо шаблона.

4. Лазерный аппарат по п. 3, в котором упор на шаблоне выполнен в виде кольцевого фланца, или по меньшей мере одного ролика, или выступа для фиксации по вертикали в верхнем зажиме аппарата.

5. Лазерный аппарат по п. 4, посредством которого осуществляют сварку труб на воздухе или в бескислородной атмосфере при обдуве места сварки азотом или инертным газом.

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

| Способ формирования монолитной буровой колонны из обсадных труб орбитальной лазерной сваркой | 2021 |

|

RU2776125C1 |

| WO 2007110514 A1, 04.10.2007 | |||

| WO 2020096847 A1, 14.05.2020. | |||

Авторы

Даты

2024-08-15—Публикация

2023-02-09—Подача