Изобретение относится к области сварки и, в частности, к способу подготовки кромок свариваемых деталей под одностороннюю орбитальную лазерную сварку кольцевых швов стыковых неповоротных соединений.

Существующая в настоящее время геометрия конструктивных элементов разделки кромок для односторонней дуговой сварки встык С21, С22, С23, С24 определяемая ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры (с изменениями №1, 2, 3) не удовлетворяют, в следствие большой площади разделки свариваемых кромок, технологическим и технико-экономическим требованиям под орбитальную одностороннюю многопроходную лазерную сварку неповоротных стыковых кольцевых соединений [1].

Неблагоприятное влияние большой площади разделки свариваемых встык кромок для дуговых и лазерно-дуговых способов многопроходной орбитальной сварки неповоротных стыковых соединений, особенно больших толщин, проявляется в следующем:

- увеличивается объем сварочной ванны, возрастают тепловые вложения в сварное соединение, увеличиваются сварочные деформации конструкции и зоны термического влияния;

- возрастает вес сварочной ванны, что приводит к дисбалансу силы тяжести и силы поверхностного натяжения при сварке в вертикальном, потолочном и переходном пространственном положении;

- значительная масса удаляемого механическим способом металла существенно снижает экономическую эффективность сварочных работ, увеличивает трудозатраты. Значительная площадь разделки свариваемых кромок увеличивает расход сварочной проволоки, защитных газов и повышает технологическую себестоимость процесса сварки.

Существенно уменьшить значение площади разделываемых кромок за счет уменьшения угла скоса кромок для ручной дуговой сварки, дуговой автоматической сварки не представляется возможным в силу физических эффектов, сопутствующих дуговой сварке, значительных геометрических характеристик сварочной горелки дугового сварочного источника энергии и высоких значений эффективного пятна нагрева [2].

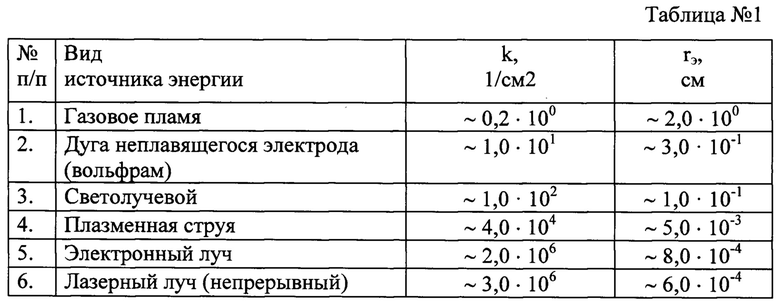

Луч лазера, как сварочный источник энергии, обладает рядом известных технологических преимуществ по сравнению с дуговыми источниками энергии, которые имеют важное значение при орбитальной лазерной сварке неповоротных стыковых кольцевых соединений [3, 4]. К таким преимуществам относится высокое значение коэффициента сосредоточенности лазерного сварочного источника энергии (Таблица №1), минимальное значение эффективного радиуса пятна нагрева, сфокусированного луча лазера, позволяющего получить минимальный объем и вес сварочной ванны. Возможность производить изменение диаметра пятна нагрева в широком диапазоне, позволяет варьировать изменение плотности мощности лазерного излучения в широком диапазоне, от реализации лазерной сварки в режиме теплопроводности до лазерной сварки в режиме глубокого проплавления [4, 5]

Где, k - коэффициент сосредоточенности сварочного источника энергии,

rэ - эффективный радиус пятна нагрева.

Высокое значение коэффициента сосредоточенности лазерного сварочного источника энергии минимизирует диаметр пятна нагрева (эффективный радиус пятна нагрева) и соответственно уменьшает объем сварочной ванны по сравнению с дуговой сваркой. Уменьшение объема сварочной ванны открывает возможность уменьшить ширину разделки свариваемых кромок.

Одним из необходимых условий получения качественного сварного шва при орбитальной лазерной сварке неповоротных стыков кольцевых соединений является минимизация объема сварочной ванны для уравновешивания силами поверхностного снижения силы тяжести, действующей на сварочную ванну [6].

Минимизация объема сварочной ванны требует корректировки геометрических размеров конструктивных элементов разделки свариваемых кромок с целью уменьшения площади разделки, отвечающих требованиям высокого значения коэффициента сосредоточенности лазерного источника энергии и использования длиннофокусной оптики с малым углом фокусировки, что позволяет значительно уменьшить угол скоса разделки и ширину разделки свариваемых кромок.

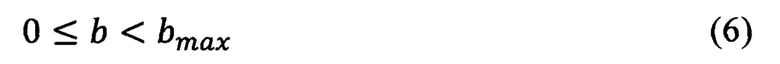

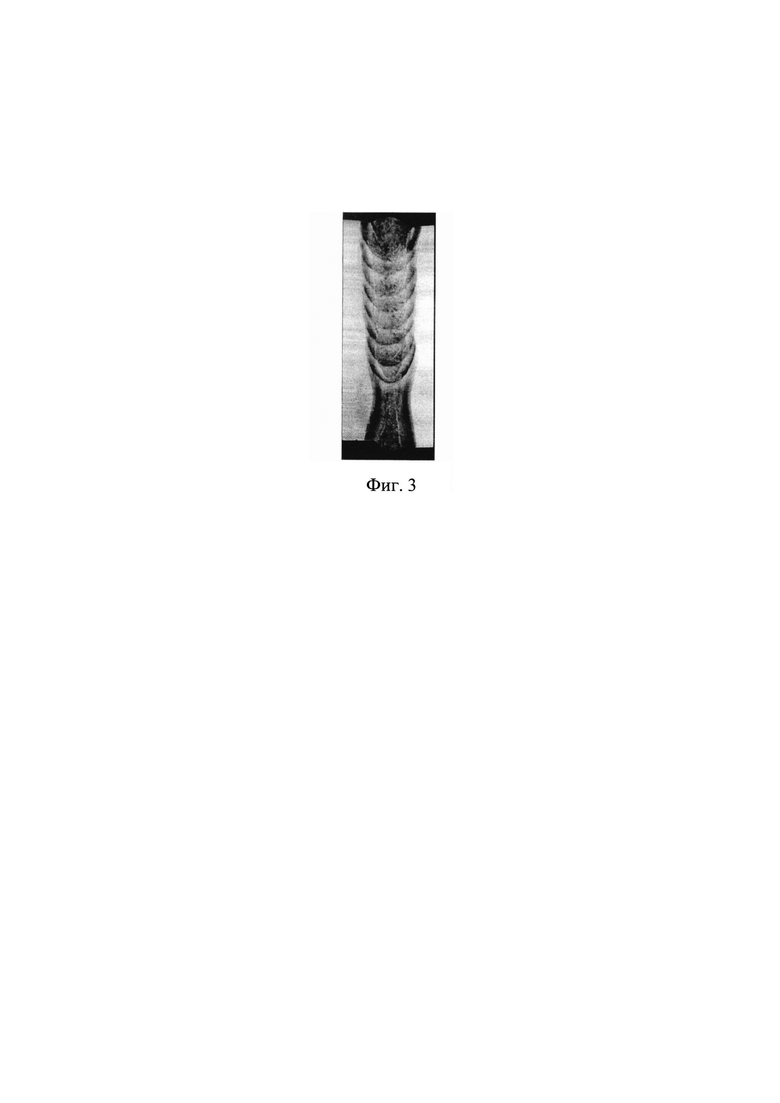

Эволюция изменения геометрии конструктивных элементов и уменьшения площади разделки свариваемых встык кромок для орбитальной сварки неповоротных соединений в зависимости от способа сварки и коэффициента сосредоточенности сварочного источника энергии показана на Фиг 1, где Фиг. 1а) и Фиг. 1б) стандартная геометрия разделки свариваемых встык кромок, определяемая технологией сварки промысловых и магистральных газопроводов [7].

Где, а) ручная дуговая сварка [7], б) дуговая автоматическая сварка [7], в) лазерная сварка в узкощелевую разделку.

Если определить геометрические размеры конструктивных элементов разделки свариваемых встык кромок для автоматической дуговой сварки как «узкую» разделку, то разделу под лазерную многопроходную сварку можно определить, как «узкощелевую» разделку.

Впервые технологическая схема сварки в узкую разделку была предложена в работе [8].

Применяя для лазерной сварки длиннофокусную оптику, имеющую малый угол фокусировки можно минимизировать угол скоса разделки свариваемых кромок до нескольких градусов, ширину разделки кромок и получить так называемую «узкощелевую» разделку стыка, которую можно применять для сварки металлов больших толщин, используя для этих целей многопроходную лазерную сварку, Фиг. 1в). Выбор геометрии конструктивных элементов разделки кромок определяется толщиной свариваемого металла, технологическими особенностями процесса лазерной сварки, режимом сканирования луча лазера и геометрическими параметрами сфокусированного луча лазера.

Мощность лазерного источника излучения определяет наибольшее значение высоты кромки притупления при сварке в режиме глубокого проплавления [4].

Применяя для лазерной сварки корневого шва мощные лазеры можно реализовать режим глубокого (канального) проплавления, за один проход, без разделки кромок шва, производить сварку встык толщин, превышающих возможности дуговых способов сварки, что открывает возможность увеличить высоту кромки притупления, Фиг. 2.

Где, а) Геометрические параметры конструктивных элементов разделки кромок под орбитальную лазерную сварку неповоротных стыковых кольцевых соединений: ±Δα; ±Δd; ±ΔD; ±Δβ; ±ΔС; ±ΔR - поле допуска конструктивных элементов разделки кромок.

б) Параметры сварного шва.

Где, К - корневой слой, Кор-К - Корректирующий-корневой проход без присадочной проволоки, З - заполняющие слои, О - облицовочный слой,

Кор-O - корректирующий-облицовочный проход без присадочной проволоки

Увеличение высоты кромки притупления позволяет уменьшить количество проходов при многопроходной сварке и, соответственно, сократить расход сварочных материалов: защитных газов и сварочной проволоки, уменьшить длительность технологического цикла сварки одного стыка.

Узкощелевая разделка свариваемых кромок позволяет реализовать при лазерной сварке раскладку (расположение) сварочных слоев по технологической схеме один валик в слое сварного шва, Фиг. 2.

Данная технологическая схема обеспечивает наиболее высокую производительность процесса сварки, так как требует минимального объема наплавленного металла.

Высокое значение коэффициента сосредоточенности лазерного источника энергии кроме преимуществ имеет и ряд недостатков. Качество формирования корня шва и обратного валика во многом определяется зазором между свариваемыми поверхностями кромок притупления. Малый диаметр пятна нагрева сфокусированного лазерного излучения требует минимизации такого конструктивного элемента как зазор или беззазорной сборки, что достаточно трудно реализовать, особенно при орбитальной сварке труб большого диаметра. Поэтому лазерную сварку притупления производят в режиме глубокого проплавления с присадочной проволокой.

Высокое значение коэффициента сосредоточенности лазерного источника энергии, а также распределение интенсивности (плотности мощности) сфокусированного пучка лазера в пятне нагрева, близкое к нормальному (гауссовому), может привести к появлению дефектов, поэтому с целью рассредоточения воздействия теплового потока, применяют осцилляцию (сканирование) пучка лазера, которая также изменяет формирование геометрии сварочной ванны, придавая заполняющему валику большую ширину. Раскрытие (ширину разделки) кромок необходимо соизмерять с амплитудой колебаний при осцилляции пучка лазера при определении ширины разделки кромок.

Учитывая вышеизложенное при орбитальной односторонней многопроходной лазерной сварке неповоротных стыковых кольцевых соединений требуется оптимизировать следующие конструктивные элементы разделки свариваемых кромок:

- высоту притупления кромок - С,

- ширину разделки кромок - dк со стороны кромок притупления,

- угол подъема поверхности разделки - β от кромки притупления к боковой поверхности разделки кромок,

- радиус сопряжения поверхностей разделки - R,

- угол скоса кромки - α,

- ширину разделки кромок с лицевой стороны шва - d,

- величину зазора между свариваемыми поверхностями кромок притупления - b.

Геометрия узкощелевой разделки свариваемых кромок показана на Фиг. 2

Поле допуска геометрических размеров конструктивных элементов определяется параметрами технологического процесса сварки и точностью механической обработки.

Значение высоты кромки притупления определяется наибольшей глубиной проплавления при лазерной сварке в режиме глубокого (канального) проплавления [4, 10].

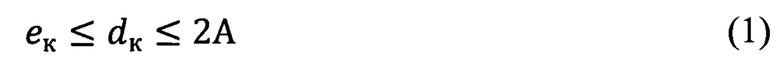

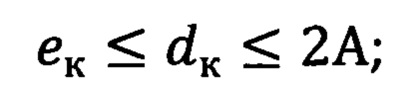

Ширина разделки кромок со стороны кромок притупления - dк не должна превышать двойную амплитуду колебания луча лазера - А, но должна быть равна или больше лицевой ширины корневого шва - ек и определяется условием (1).

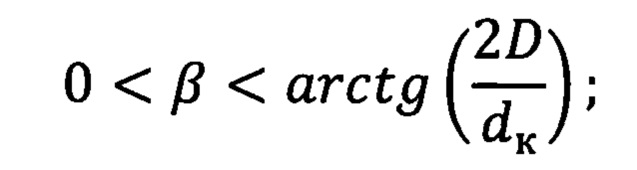

Угол подъема поверхности разделки - β от кромки притупления к боковой поверхности разделки кромок определяется диаметром сварочной проволоки - D и шириной разделки - dк, условие (2).

Радиус сопряжения поверхностей разделки - R определяется диаметром сварочной проволоки - D, условие (3)

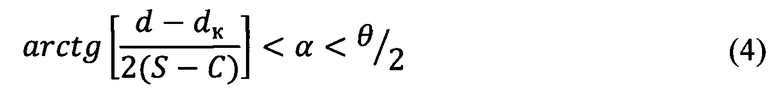

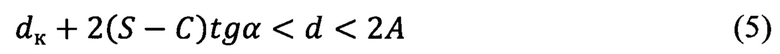

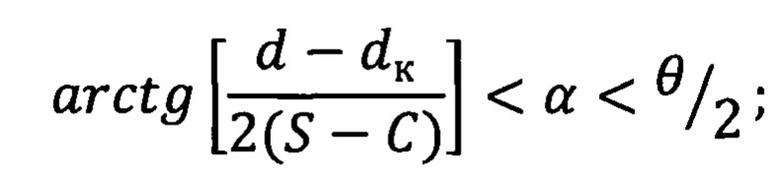

Угол скоса кромки - α определяется толщиной свариваемого металла - S, высотой притупления кромки - С, углом сходимости луча фокусирующей оптической сварочной головки - θ, условие (4)

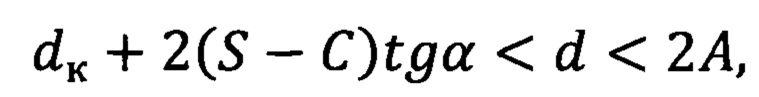

Ширина разделки свариваемых кромок с лицевой стороны шва - d определяется шириной разделки со стороны корня шва, толщиной свариваемого металла, высотой кромки притупления, углом скоса свариваемых кромок и амплитудой колебания пучка лазера, условие (5)

Максимальная величина ширины зазора - bmax между кромками притупления определяется требованиями к качеству формирования корневого шва и обратного валика, а также требуемыми значениями эксплуатационной прочности и определяется экспериментальным путем.

Где, bmax - наибольшее значение величины зазора, обеспечивающее качественное формирование корневого шва и обратного валика при лазерной сварке с присадкой в режим глубокого проплавления.

Допускается на отдельных участках периметра стыкового соединения зазор. Величина зазора и его протяженность определяется технологической инструкцией на автоматическую лазерную сварку неповоротных стыковых соединений в соответствии с техническими условиями на сварную конструкцию.

Известен традиционный способ процесса дуговой сварки неповоротных кольцевых стыковых соединений труб, определяемый нормативно-технической документацией СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I».

Недостатком способа является низкая производительность процесса сварки, значительные трудозатраты на мехобработку кромок, высокий уровень расхода сварочных материалов.

Задачей настоящего изобретения является оптимизация подготовки конструктивных элементов кромок свариваемых деталей под одностороннюю многопроходную орбитальную лазерную сварку кольцевых швов стыковых неповоротных соединений с целью повышения технико-экономической эффективности процесса сварки.

Техническим и технико-экономическим результатом решаемой задачи является повышение производительности процесса получения неразъемных соединений при орбитальной односторонней лазерной сварке неповоротных стыковых кольцевых швов и экономической эффективности за счет снижения технологической себестоимости процесса сварки в результате повышения скорости сварки, снижения расходных материалов и трудозатрат на механическую обработку кромок.

Согласно заявляемому способу получения неразъемных сварных соединений для односторонней орбитальной лазерной сварки кольцевых швов стыковых неповоротных соединений производят с предварительной Y-образной разделкой кромок толстолистовых конструкций.

Значения геометрии конструктивных элементов разделки свариваемых кромок определяют исходя из толщины свариваемых материалов, технологических особенностей лазерной сварки в режиме глубокого проплавления, мощностью луча лазера, параметрами сканирования луча лазера и геометрических параметров сфокусированного луча лазера.

Оптимальные значения конструктивных элементов разделки свариваемых встык кромок деталей под одностороннюю орбитальную многопроходную лазерную сварку кольцевых швов неповоротных соединений позволяет получить высококачественные сварные швы в различных пространственных положениях: нижнем, вертикальном, потолочном, переходном.

Совокупность отличительных признаков геометрии конструктивных элементов разделки кромок свариваемых деталей позволяет увеличить производительность процесса получения неразъемных кольцевых неповоротных стыковых соединений при односторонней многопроходной лазерной сварке по сравнению с автоматической дуговой сваркой за счет снижения количества проходов. Технология обеспечивает скорость сварки более 0,6 м/мин. Объем наплавленного металла при лазерной сварке в 3 раза меньше, чем при автоматической дуговой сварке.

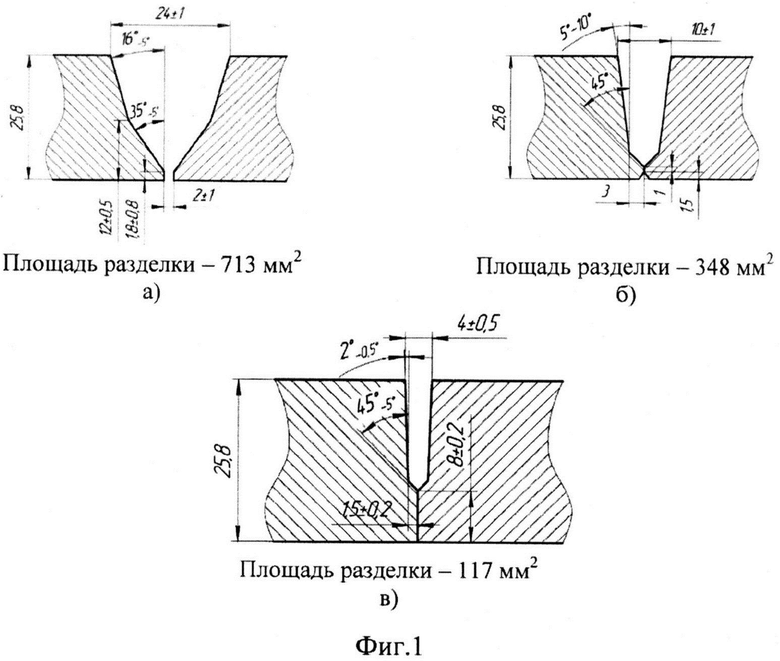

Способ опробован при односторонней лазерной сварке неповоротных стыковых соединений труб магистральных трубопроводов и трубной стали марки К60, с толщиной стенки S=25,8 мм с разделкой кромок, представленной на Фиг. 1в. Макрошлиф сварного соединения представлен на Фиг. 3.

Лазерную сварку проводили в среде защитного газа на специализированной установке УЛСТ-1 для лазерной сварки неповоротных кольцевых стыков труб. В качестве источника лазерного излучения использовался волоконный лазер ЛС-10 мощностью 10 кВт.

Контроль полученных сварных соединений, показал соответствие качества шва и сварного соединения, Фиг. 3, требованиям нормативно-технической документации при строительстве и ремонте промысловых и магистральных газопроводов [7].

Источники информации, использованные в описании

1. ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры (с Изменениями №1-3)

2. Лихачев, В.Л. Электродуговая сварка. Пособие для сварщиков и специалистов сварочного производства: научное издание / В.Л. Лихачев. -М.: СОЛОН-Пресс, 2006. - 639 с.

3. LIA Handbook of Laser Materials Processing / J.F. Ready (et al.). - Orlando: Laser Institute of America, 2001. - 704 p.

4. Григорьянц А.Г., И.Н. Шиганов, А.И. Мисюров Технологические процессы лазерной обработки: [Электронный ресурс] / А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров; под ред. А.Г. Григорьянца. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. - 664 с.

5. Забелин, А.М. Лазерные технологии машиностроения: учеб. пособие / А.М Забелин, А.М. Оришич, А.М. Чирков. - Новосибирск: Новосиб. гос.ун-т, 2004 (РИЦ НГУ). - 141 с.

6. Ерохин А.А. Основы сварки плавлением [Текст]: Физ.-хим. закономерности. -М.: Машиностроение, 1973. - 448 с.

7. СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I».

8. Дудко Д.А., Стеренбоген Ю.А. Потапьевский А.Г. Многопроходная сварка толстого металла в защитной среде углекислого газа // Автоматическая сварка. - 1957. - №3. - С. 58-63.

9. ГОСТ 260-84 Сварка металлов. Термины и определения основных понятий.

10. Катаям С. Справочник по лазерной сварке. - М.: Техносфера, 2015. - 704 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТОЙЧИВОСТЬЮ СВАРОЧНОЙ ВАННЫ | 2020 |

|

RU2763068C2 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

Изобретение относится к способу подготовки кромок под орбитальную лазерную сварку неповоротных стыковых кольцевых соединений. Выполняют разделку свариваемых кромок. Величину высоты притупления разделки свариваемых встык кромок определяют с учетом максимальной глубины шва при лазерной сварке в режиме глубокого проплавления, обеспечивающей качественное формирование обратного валика. Ширину разделки свариваемых кромок со стороны кромок притупления выбирают в зависимости от ширины лицевой стороны корневого слоя шва, сваренного в режиме глубокого проплавления, и амплитуды сканирования луча лазера. Угол подъема поверхности от кромки притупления к поверхности скоса кромки определяют в зависимости от диаметра сварочной проволоки и ширины разделки свариваемых кромок со стороны кромок притупления, а угол скоса кромок определяют в зависимости от толщины свариваемых деталей, высоты притупления кромок, угла сходимости фокусирующей оптической сварочной головки и амплитуды сканирования луча лазера. Величину радиуса сопряжения поверхностей разделки от кромки притупления к поверхности скоса кромки, максимальную величину зазора между кромками притупления при лазерной сварке корневого шва в режиме глубокого проплавления с присадкой выбирают из условия не превышения наибольшего значения величины зазора, обеспечивающего качественное формирование корневого шва и обратного валика. Технический результат состоит в обеспечении свободного доступа луча лазера, сварочной проволоки и защитных газов в зону сварки для формирования шва и повышении качества сварки. 3 ил., 1 табл.

Способ подготовки свариваемых кромок деталей под орбитальную одностороннюю многопроходную лазерную сварку неповоротных стыковых кольцевых соединений, включающий выполнение разделки свариваемых кромок с углом скоса кромки, шириной разделки кромок с лицевой стороны шва, шириной разделки со стороны притупления кромок, высотой притупления свариваемых кромок радиусом и углом сопряжения скоса кромки с притуплением кромок, которые выбирают с учетом технологических особенностей, параметров и режимов лазерной сварки, геометрических параметров оптических фокусирующих головок, толщины свариваемых кромок и диаметра сварочной проволоки, при этом величину С высоты притупления разделки свариваемых встык кромок определяют с учетом максимальной глубины шва hmax при лазерной сварке в режиме глубокого проплавления, обеспечивающей качественное формирование обратного валика: С ≤ hmax , ширину разделки свариваемых кромок dк со стороны кромок притупления выбирают в зависимости от ширины ек лицевой стороны корневого слоя шва, сваренного в режиме глубокого проплавления, и амплитуды А сканирования луча лазера из следующего соотношения:

угол подъема β поверхности от кромки притупления к поверхности скоса кромки определяют в зависимости от диаметра D сварочной проволоки и ширины разделки свариваемых кромок dк со стороны кромок притупления из следующего соотношения:

угол скоса кромок α определяют в зависимости от толщины свариваемых деталей S, высоты притупления кромок С, угла сходимости фокусирующей оптической сварочной головки θ и амплитуды сканирования луча лазера по следующему соотношению:

величину радиуса сопряжения R поверхностей разделки от кромки притупления к поверхности скоса кромки определяют из условия:

ширину разделки свариваемых кромок d с лицевой стороны шва определяют из следующего соотношения:

а максимальную величину зазора b между кромками притупления при лазерной сварке корневого шва в режиме глубокого проплавления с присадкой выбирают из условия не превышения наибольшего значения величины зазора bmax, обеспечивающего качественное формирование корневого шва и обратного валика:

| Приспособление для протирания электрических проводов, питающих электрические краны и т.п. подвижные механизмы | 1928 |

|

SU17455A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| Способ лазерной сварки труб | 2017 |

|

RU2637034C1 |

| JP 2010531235 A, 24.09.2010 | |||

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| JP 8168892 A, 02.07.1996 | |||

| JP 2002018584 A, 22.01.2002 | |||

| JP 9170050 A, 30.06.1997. | |||

Авторы

Даты

2021-02-15—Публикация

2020-01-29—Подача