Область техники, к которой относится изобретение

Изобретение относится к устройствам для орбитальной обработки – сварки, резки, обработки кромок, зачистки не поворотных стыков труб, в т.ч. предварительно теплоизолированных труб. Устройство может быть использовано в полевых и заводских условиях, в т.ч. в стесненных условиях.

Уровень техники

Известно сварочное устройство для стыковой сварки труб, содержащее, по меньшей мере, одну сварочную тележку, на которой установлена, по меньшей мере, одна сварочная головка, имеющая, по меньшей мере, одну сварочную горелку, причем указанное сварочное устройство установлено и имеет возможность перемещения вдоль плоскости стыка между свариваемыми трубами с помощью орбитального держателя. Держатель выполнен с возможностью поступательного перемещения вдоль формируемого трубопровода и с возможностью перемещения и позиционирования указанного сварочного устройства вдоль плоскости стыка между свариваемыми трубами. Кольцевые сегменты орбитального держателя выполнены с возможностью их раздвигания по направляющим в плоскости, перпендикулярной осевой плоскости соединяемых труб, и/или поворота в положение, в котором они проходят вдоль труб. [RU2441738, B23K37/053; B23K37/02. Орбитальный держатель, содержащий, по меньшей мере, два соединяемых друг с другом элемента в виде кольцевых сегментов; Устройство стыковой сварки труб для формирования трубопровода, содержащее такой орбитальный держатель / Дюпон Тьери (FR) и др.; Серимакс (FR). – 2008141709/02; Заявл. 28.03.2007, Опубл. 10.02.2012] [1].

Известное устройство имеет большие массогабаритные характеристики. Поэтому не применимо для сварки в сложных пространственных условиях, для сварки в каналах и траншеях. Перенастройка на различные диаметры происходит с заменой орбитального держателя и требует значительного времени. Фактически устройство является стационарным.

Известно устройство для многопроходной сварки неповоротных стыков труб, включающее основание, планшайбу с зубчатым венцом и сварочной горелкой, реверсивный привод вращения планшайбы, систему управления с узлом управления стыковкой валиков прохода и раскладкой стыков проходов, выполненным в виде редуктора. Корпус редуктора установлен на основании. [RU2049633, B23K37/053; B23K9/028; B23K 31/02; Устройство для многопроходной сварки неповоротных стыков труб / Горлов Е.И. и др. ; Центральный научно-исследовательский институт технологии судостроения. – Заявка 5030201/08; Заявл. 04.02.1992, Опубл. 10.12.1995.] [2].

Устройство может быть использовано для многопроходной сварки стыков толстостенных труб при любых условиях затесненности.

Недостатками известного решения являются: сложная механическая схема устройства, обусловленная наличием нескольких редукторов и приводных устройств, каждый диаметр свариваемого трубопровода требует установки планшайбы с зубчатым венцом соответствующего диаметра. Устройство обладает сложной настройкой на стык каждого диаметра, а параметры такой настройки не могут быть изменены в процессе сварки. Точное позиционирование планшайбы относительно плоскости свариваемого стыка требует значительного времени и осложняется большой массой устройства.

Известны сведения об оборудовании для орбитальной сварки в составе устройства для сваривания сквозной прямой трубы и изогнутой трубы. Устройство содержит неподвижный опорный стол для труб, опорный стол для труб, поворотный в горизонтальной плоскости вокруг вертикальной оси трубы, расположенной на опорной оси. Каждый стол содержит основание, имеющее рельсы. Устройство для орбитальной сварки также установлено на столе, снабженном рельсами. Кольцо кольцевой сварной направляющей расположено вертикально, с возможностью скольжения. Вертикальное перемещение кольца осуществляется с помощью электродвигателя. Кольцо содержит две части, шарнирно соединенные и закрепленные. Верхняя часть кольца имеет возможность поворота для вставки трубы. Сварочный аппарат входит в зацепление с канавкой кольцевого кольца и приводится в движение вокруг кольца с помощью электродвигателя, действующего через шестерни. Горелка и направляющий ролик трубопровода вертикально перемещаются вместе. Сварочная проволока подается на факел из барабана. [GB1465959 (A), MITSUI SHIPBUILDING ENG, B23K37/053; B23K9/0280, 02.03.1977] [3].

Известное устройство для орбитальной сварки труб имеет значительные массогабаритные характеристики, является стационарным, не применимо для сварки в стесненных условиях и для сварки предизолированных труб. Перенастройка на сварку различных диаметров труб, требует замены направляющего кольца.

Известно устройство для орбитальной газопламенной резки труб, содержащее тележку с катками, привод с рукояткой, резак с механизмом его крепления, гибкую металлическую ленту, и механизм ее натяжения. Механизм крепления резака размещен симметрично относительно поперечной плоскости тележки, винт механизма натяжения размещен над продольной осью тележки, а стяжные элементы механизма натяжения выполнены в виде роликов, установленных с возможностью вращения. [Патент № 2179099, МПК B23K7/10, B23K37/02 Машина для кислородной резки труб]. Устройство перемещается вокруг трубы прижимаемое гибкой металлической лентой. Устройство не имеет направляющего устройства или направляющего шаблона, неподвижно закрепленного на трубе, поэтому при вращении устройства вокруг трубы из-за гибкости ленты возможно поперечное перемещение каретки устройства относительно реза. Устройство требует точной установки ленты при ее натяжении.

Наиболее близким аналогом заявленного изобретения является устройство для сварки труб. Известное устройство для сварки труб содержит перемещаемую вокруг трубы на стыке труб каретку, гибкий натяжной элемент, соединенный с кареткой с возможностью прохода вокруг трубы для удерживания каретки на трубе, средство питания на каретке для перемещения ее и натяжного элемента вокруг трубы. Устройство содержит сварочную головку, установленную на каретке, для сварки шва при движении каретки вокруг трубы [US3102187. Apparatus for welding pipes / George A. Coscia п.п. 6-8. – № 69025; Заявл. 14.11.1960; Опубл. 27.08.1963.] [4]. Устройство имеет одну сварочную каретку с установленной сварочной горелкой. Особенностью рассмотренного выше устройства является вращение сварочной каретки вместе с гибким натяжным устройством вокруг трубы, т.е. отсутствует направляющее устройство или направляющий шаблон, закрепленный неподвижно на трубе. Из-за гибкости натяжного устройства, незначительных деформаций трубы, наличия на ней продольного сварного шва, брызг металла на наружной поверхности трубы, овальности трубы, сварочная каретка вместе с гибким натяжным элементом неизбежно будет отклоняться от траектории сварного шва, что приведет к невозможности выполнения качественного сварного шва и к необходимости постоянной коррекции положения сварочной горелки

Сущность изобретения

Задачей заявленного изобретения создание устройства для обработки неповоротных труб с упрощенной процедурой установки/снятия устройства на трубу, с обеспечением точности следования устройства вдоль стыка трубы с учетом возможных дефектов трубы, с уменьшенными габаритами устройства в радиальном и осевом направлении.

Техническим результатом заявленного изобретения является упрощение процедуры установки/снятия устройства на трубу, обеспечение точности следования устройства вдоль стыка трубы с учетом возможных дефектов трубы без использования направляющего кольца или шаблона, снижение габаритов устройства в радиальном и осевом направлении, возможность установки функциональных устройств различного назначения – сварки, резки, обработки фасок и т.д., исключение проскальзывания устройства.

Технический результат заявленного изобретения достигается за счет того, что устройство для орбитальной обработки неповоротных стыков и торцов труб выполнено с возможностью установки и перемещения вокруг наружной поверхности обрабатываемой трубы и состоит из прижимного устройства и гибкой составной каретки, состоящей из по меньшей мере двух шарнирно соединенных составных частей, при этом шарнирное соединение составных частей каретки выполнено с возможностью обеспечения поворота двух смежных составных частей гибкой составной каретки только вокруг оси шарнирного соединения параллельной оси обрабатываемой трубы, причем каждая составная часть гибкой составной каретки содержит группу из по меньшей мере двух соосных опорных роликов, ось которых расположена на расстоянии от шарнирного соединения равному 1/3 расстояния между шарнирами составной части и параллельна оси обрабатываемой трубы, при этом составные части гибкой составной каретки соединены друг с другом последовательно в одном порядке так, чтобы каждая составная часть опиралась на две группы опорных роликов – одна из которых установлена на самой составной части, а вторая – на смежной, и одна из двух крайних составных частей каретки выполнена с упором на дополнительную группу опорных роликов, установленную на упомянутую составную часть или прижимное устройство в виде разомкнутой цепи из отдельных звеньев, причем по меньшей мере одна составная часть гибкой составной каретки оснащена опорно-приводным роликом и приводным механизмом с источником вращающего момента, перемещающим гибкую составную каретку по поверхности трубы вокруг ее оси посредством приводных роликов, и по меньшей мере одна составная часть гибкой составной каретки выполнена с, по меньшей мере, одним функциональным устройством обработки обрабатываемой трубы.

В частном случае реализации заявленного технического решения прижимное устройство выполнено в виде гибкой разомкнутой цепи из отдельных звеньев, обоими своими концами присоединенной к крайним составным частям каретки, при этом звенья цепи снабжены опорными роликами, причем по меньшей мере одно соединение цепи и гибкой составной каретки выполнено разъемным и подвижным, и по меньшей мере одна составная часть гибкой составной каретки оснащена натяжным механизмом, обеспечивающим необходимое усилие прижима гибкой составной каретки к наружной поверхности трубы посредством натяжного устройства в виде гибкой разомкнутой цепи с возможностью регулирования усилия прижима при помощи упругого элемента,

В частном случае реализации заявленного технического решения на прижимное устройство дополнительно установлены противовесы.

В частном случае реализации заявленного технического решения прижимное устройство выполнено в виде гибкой замкнутой цепи из отдельных звеньев или гибкой ленты, выполненное с возможностью охвата трубы и установленной на нее гибкой составной каретки, при этом прижимное устройство выполнено с по меньшей мере одним разъемным звеном и по меньшей мере одна составная часть гибкой составной каретки оснащена натяжным механизмом, обеспечивающим необходимое усилие прижима гибкой составной каретки к наружной поверхности трубы посредством натяжного устройства в виде гибкой замкнутой цепи с возможностью регулирования усилия прижима при помощи упругого элемента,

В частном случае реализации заявленного технического решения составные части гибкой составной каретки дополнительно содержат: верхние ролики или цепные звездочки, расположенные в верхних углах составных частей гибкой каретки; боковые ролики или цепные звездочки, расположенные на боковых поверхностях крайних составных частей гибкой каретки, при этом, при реализации прижимного устройства в виде гибкой металлической цепи, на крайних составных частях гибкой составной каретки устанавливаются дополнительные цепные звездочки которые цепь огибает проходя между упомянутой цепной звездочкой и наружной поверхностью трубы.

В частном случае реализации заявленного технического решения прижимное устройство выполнено в виде системы из магнитов, установленных в составных частях гибкой составной каретки, и оснащенных механической системой, изменяющей усилие притяжения между магнитами и обрабатываемой стальной трубой посредством изменения положения магнитов относительно поверхности стальной трубы.

В частном случае реализации заявленного технического решения источник вращающего момента приводного механизма составной части каретки выполнен в виде электродвигателя, гидро или пневмомотора.

В частном случае реализации заявленного технического решения упругий элемент натяжного механизма выполнен с возможностью регулирования усилия натяжения прижимного устройства в виде системы пружин или пневмоцилиндра или пневмомускула. В частном случае реализации заявленного технического решения функциональное устройство обработки обрабатываемой трубы выполнено в виде сварочной горелки MIG/MAG или TIG сварки и механизма ее перемещения или в виде режущей головки газопламенной или плазменной резки и механизма ее перемещения или в виде фрезы с приводом и механизмом ее перемещения; или в виде диагностического устройства и механизма его перемещения.

Преимущество заявленной конструкции исключает спиральный ход при рабочем перемещении устройства вокруг оси трубы и устройству не требуется установка направляющего кольца или направляющего шаблона, что в т.ч. упрощает процедуру установки устройства на трубу и сокращает время такой установки, применение системы пневматического натяжения также позволяет значительно сократить время установки/снятия устройства на трубу, исключение направляющего кольца, разнесение компонентов устройства на разные его составные части позволяет уменьшить габариты устройства в радиальном и осевом направлении, установкой противовесов практически полностью исключается проскальзывание устройства при перемещении на вертикальных участках, конструкция устройства позволяет установить одно или несколько функциональных устройств различного назначения – сварки, резки, обработки фасок и т.д.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания вариантов реализации заявленного технического решения с использованием чертежей, на которых показано:

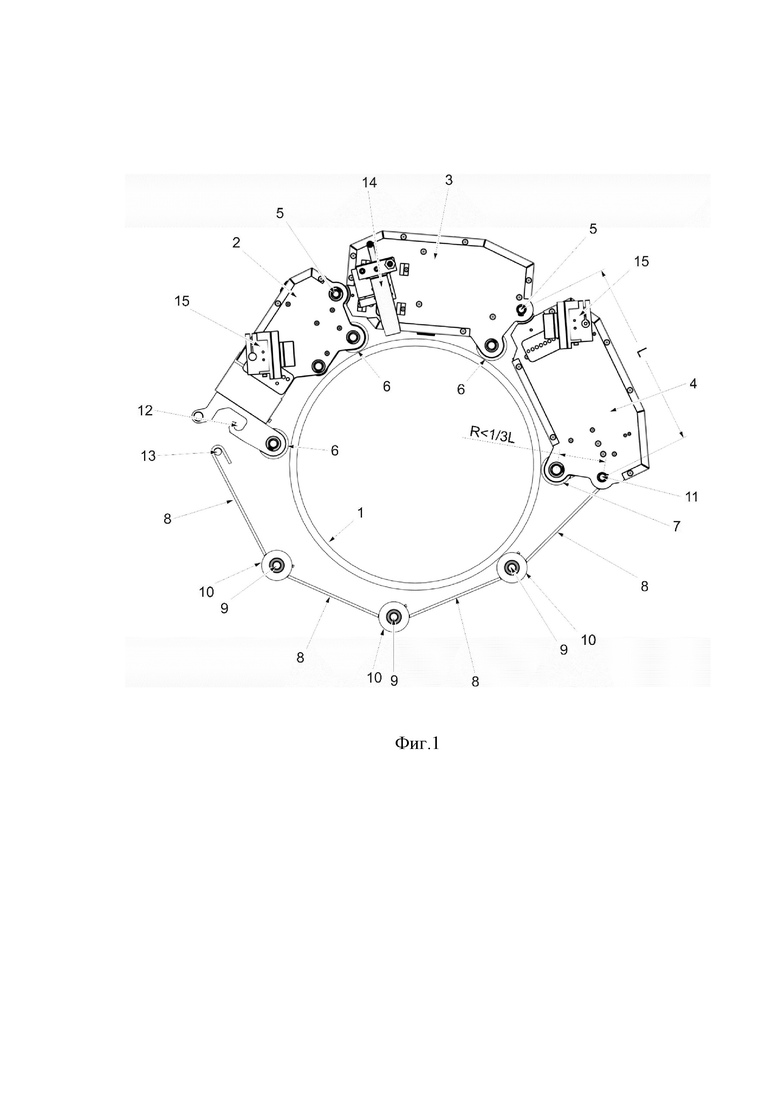

Фиг.1 – устройство в разомкнутом состоянии, установленное вокруг трубы

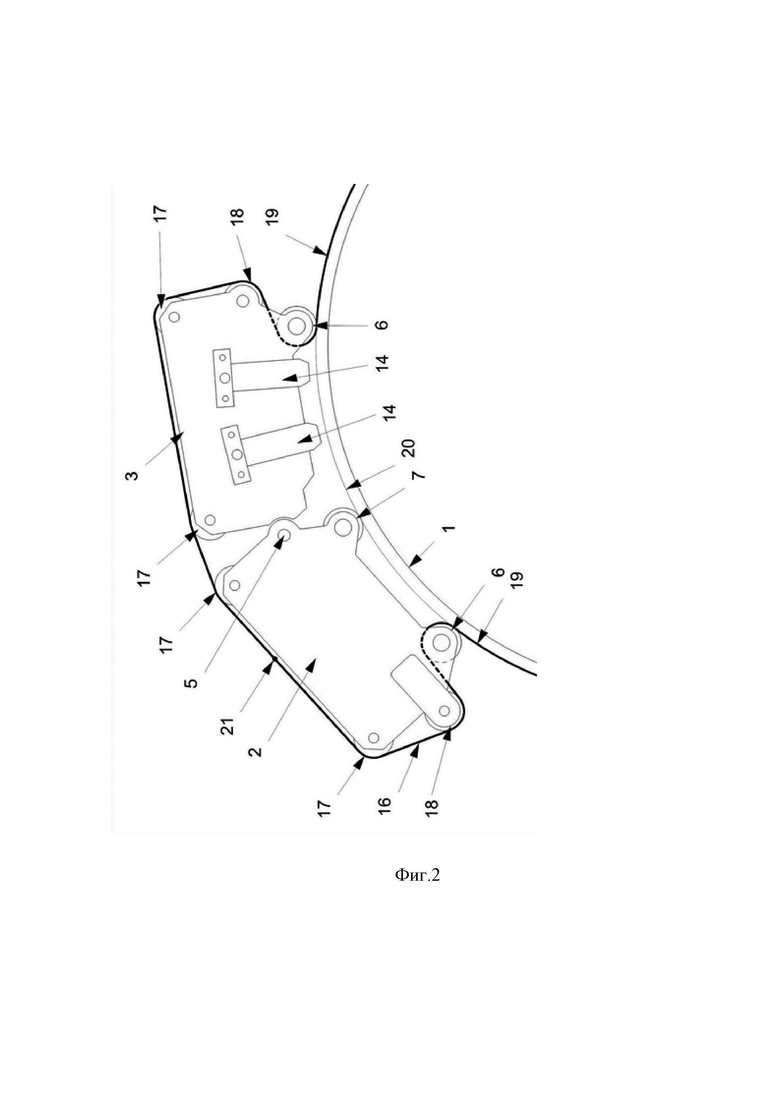

Фиг.2 – устройство, установленное на трубу с охватывающим гибким прижимным устройством

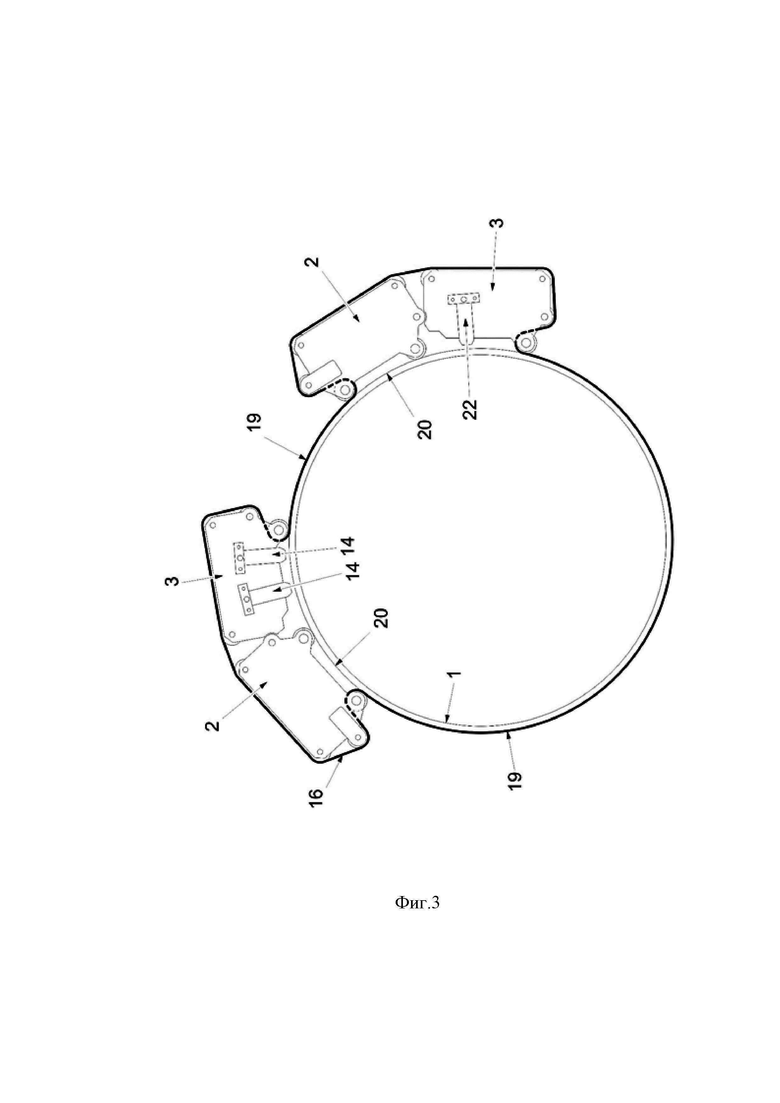

Фиг.3 – две гибкие составные каретки, установленные на трубу под одним охватывающим прижимным устройством.

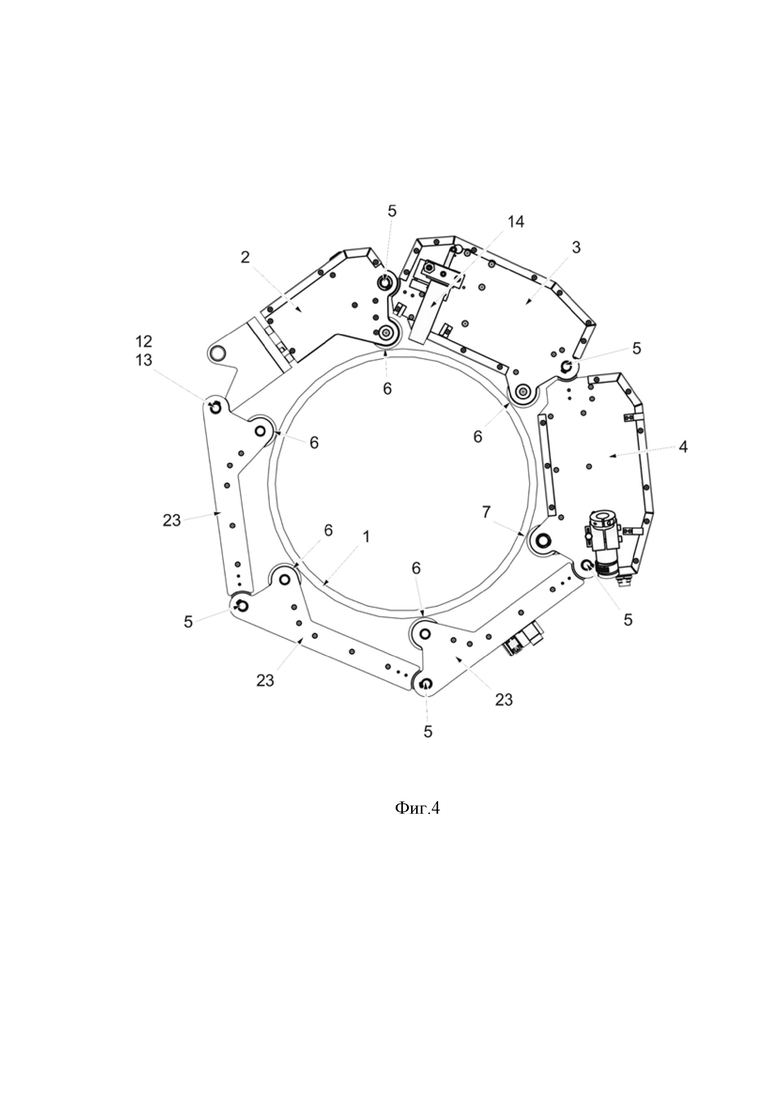

Фиг.4 – устройство без гибкого прижимного устройства.

Фиг.5 – устройство с магнитным прижимным устройством.

На фигурах обозначены следующие позиции:

1 – труба; 2 – составная часть каретки, оснащенное натяжным механизмом; 3 – составная часть каретки оснащенная сварочной горелкой (14) и механизмами ее перемещения и позиционирования; 4 – составная часть каретки, оснащенная приводным механизмом, 5 – шарнирное соединение составных частей гибкой составной каретки; 6 – опорные ролики; 7 – опорно-приводные ролики; 8 – элементы прижимного устройства; 9 – оси соединяющие между собой два элемента прижимного устройства; 10 – опорные ролики прижимного устройства; 11 – неразъемное соединение прижимного устройства и каретки; 12 – крюки, установленные на составной части каретки 2; 13 – ось, установленная на элементе гибкого натяжного устройства для зацепления с крюком 12; 14 – сварочная горелка; 15 – видеокамеры; 16 – прижимное устройство в виде металлической цепи или ленты; 17- верхние ролики или цепные звездочки; 18 – боковые ролики или цепные звездочки; 19 – участок трубы (1), покрытий прижимным устройством (16, 20 – участок трубы 1), не покрытый прижимным устройством 16, 21 – разъемное соединение прижимного устройства 16; 22 – плазматрон; 23- составная часть гибкой составной каретки не имеющая натяжного и приводного механизмов, не оснащенная функциональным устройством, 24 – магнитный опорный ролик, 25 – кулачок, 26 –рычаг, 27 – магнит, 28 – держатель магнита 27, 29- ось, 30 - рычаг, 31 – магнит, 32 – держатель магнита 31, 33 – эксцентрик, 34 – рычаг эксцентрика 33.

Раскрытие изобретения

Устройство для орбитальной обработки неповоротных стыков и торцов труб, перемещаемое вокруг обрабатываемой трубы, выполнено в виде гибкой составной каретки, устанавливаемой на наружную поверхность трубы и состоящей из двух и более составных частей, шарнирно соединенных между собой и прижимного устройства.

Шарнирное соединение составных частей каретки обеспечивает возможность поворота двух смежных составных частей каретки только вокруг оси шарнирного соединения, параллельной оси обрабатываемой трубы.

Каждая составная часть гибкой составной каретки содержит группу из не менее двух соосных опорных роликов для опоры на внешнюю поверхность трубы. Ось опорных роликов располагается на расстоянии от шарнирного соединения равному 1/3 расстояния между шарнирами составной части и параллельна оси обрабатываемой трубы. Составные части гибкой составной каретки соединяются друг с другом шарнирами последовательно в одном порядке так чтобы каждая составная часть опиралась на две группы опорных роликов – одна из которых установлена на самой такой составной части, а вторая – на смежной, при этом одна из двух крайних составных частей каретки должна опираться на дополнительную группу опорных роликов, которая может быть установлена как на самой составной части, так и на прижимном устройстве, выполненном в данном варианте реализации заявленного технического решения в виде гибкой разомкнутой цепи из отдельных звеньев.

Расположение составных частей с таким размещением оси опорных роликов обеспечивает при последовательном соединении в одном порядке образование устойчивой конструкции, когда каждая составная часть под воздействием усилия прижатия устойчиво опирается на две группы опорных роликов - одна из которых расположена на рассматриваемой составной части, а вторая - на соседней. В предельном случае, когда ось группы опорных роликов располагается посередине расстояния между шарнирами составной части образуется не устойчивая конструкция - при изменении положения одной составной части, например, при наезде опорными роликами на продольный сварочный шов трубы, изменяется также и положение всех остальных составных частей. Но чем ближе ось опорных роликов к шарниру составной части, тем меньше отклоняется соседняя составная часть - согласно эффекту рычага. Так в случае если оси опорных роликов и шарниров совпадают, то изменение положения одной составной части не влияет на положение смежной составной части.

Прижимное устройство может быть реализовано тремя способами:

- в виде разомкнутой цепи из отдельных звеньев, такая цепь своими концами присоединена к крайним составным частям каретки и в процессе работы устройства вращается вместе с ней вокруг трубы. При такой реализации охватывающее прижимное устройство выполнено гибким. Для снижения трения звенья цепи оснащены роликами. Как минимум одно соединение цепи и гибкой составной каретки выполнено разъемным, например, в виде крюка – для удобства снятия/установки устройства на трубу. Соединения прижимного устройства и каретки выполнены подвижными. Гибкая составная каретка и такое гибкое прижимное устройство охватывают трубу по окружности;

- в виде замкнутой цепи из отдельных звеньев или гибкой ленты, такое прижимное устройство охватывает трубу и установленную на нее гибкую составную каретку. При такой реализации охватывающее прижимное устройство выполнено гибким, при этом гибкое прижимное устройство не вращается вокруг трубы, не требуется установка роликов на гибкое прижимное устройство для снижения сил трения, возможна установка с одним гибким прижимным устройством двух и более гибких составных кареток, двигающихся независимо друг от друга. В случае использования устройства для сварки труб, гибкое прижимное устройство выполняется с не менее одним разъемным звеном для снятия натяжного устройства после сварки стыка труб;

- в виде системы из магнитов, установленных в составных частях гибкой составной каретки, и оснащенных механической системой изменяющей усилие притяжения между магнитами и обрабатываемой трубой из стали с высокой магнитной проводимостью посредством изменения положения магнитов относительно поверхности стальной трубы. Количество и расположение магнитов выбирается таким образом, чтобы на каждую группу опорных и опорно-приводных роликов гибкой составной каретки действовала необходимая сила прижатия к трубе. Прижимное устройство из системы магнитов имеет два положения: установочное, при котором сила притяжения между магнитами и стальной трубой минимальна и возможна установка/снятие устройства на трубу/с трубы; рабочее, при котором сила притяжения между магнитами и стальной трубой подбирается таким образом, чтобы сила трения между наружной поверхности трубы и приводными роликами превышала усилие на наружной поверхности приводных роликов, необходимое для приведения в движение устройства вокруг оси трубы на всех участках движения гибкой приводной каретки и превышает силы тяжести, действующие на составные части гибкой составной каретки, исключая таким образом отрыв гибкой составной каретки при движении в нижней части трубы.

Такое прижимное устройство позволяет устанавливать на трубу несколько гибких составных кареток способных двигаться независимо друг от друга за исключением столкновения.

Как минимум одна составная часть каретки оснащена приводным механизмом, имеющим источник вращающего момента, например, электродвигатель, и перемещающим гибкую составную каретку по поверхности трубы вокруг ее оси посредством приводных роликов. При использовании охватывающего натяжного устройства в виде гибкой замкнутой или разомкнутой цепи, как минимум одна составная часть каретки оснащена натяжным механизмом, обеспечивающим необходимое усилие прижима гибкой составной каретки к наружной поверхности трубы с возможностью регулирования усилия прижима при помощи упругого элемента, например, системы пружин. По меньшей мере одна составная часть каретки выполнена с по меньшей мере одним из следующих функциональных устройств:

- сварочная горелка MIG/MAG или TIG сварки и механизмы ее перемещения;

- режущая головка газопламенной или плазменной резки и механизмы ее перемещения;

- фреза с приводом и механизмы ее перемещения;

- диагностическое устройство и механизмы его перемещения.

Приведенный список функциональных устройств не является исчерпывающим.

Последовательность компоновки составных частей в гибкой составной каретке может быть различной.

Отличительной чертой устройства является гибкая составная каретка, опирающаяся непосредственно на поверхность трубы и состоящая из двух и более составных частей, шарнирно соединенных между собой. Каждая составная часть каретки содержит группу из не менее двух соосных опорных роликов, выполненных с возможностью опоры на внешнюю поверхность трубы, составные части последовательно соединяются друг с другом в одном порядке так чтобы каждая составная часть опиралась на две группы опорных роликов – одна из которых установлена на самой такой составной части, а вторая – на смежной, при этом одна из двух крайних составных частей каретки должна опираться на дополнительную группу опорных роликов, которая может быть установлена как на самой составной части, так и на прижимном устройстве, выполненном в виде гибкой разомкнутой цепи. Шарнирное соединение составных частей каретки обеспечивает возможность поворота двух смежных составных частей каретки только вокруг оси шарнирного соединения, параллельной оси свариваемой трубы. Такая конструкция каретки позволяет достичь несколько технических результатов:

- гибкая составная каретка из не менее двух составных частей, установленная на наружную поверхность трубы, охватывающая трубу по окружности, имеющая не менее трех групп опорных роликов и прижатая к поверхности трубы с помощью прижимного устройства движется по трубе как по направляющей даже в том случае, если труба имеет геометрические дефекты, такие как продольный сварной шов, незначительные вмятины и углубления, овальность, конусообразность, брызги расплавленного металла. Таким образом, исключается необходимость в применении неподвижного направляющего кольца или направляющего шаблона, что в свою очередь существенно упрощает процедуру установки устройства на трубу – т.е. не требуется точное позиционирование направляющего кольца или направляющего шаблона на обрабатываемой трубе;

- шарнирное соединение составных частей каретки делает возможным установку одной и той же каретки на различные диаметры трубопровода, требуется лишь подобрать длину и тип прижимного устройства в зависимости от диаметра обрабатываемой трубы;

- конструкция каретки из нескольких шарнирно соединенных составных частей, позволяет распределить все необходимые узлы и агрегаты каретки на нескольких составных частях, увеличивая длину гибкой составной каретки вдоль окружности, но одновременно уменьшая ее размеры в радиальном направлении и в направлении вдоль оси трубы – что позволяет производить обработку стыков и кромок труб в стесненных условиях и на предварительно теплоизолированных трубопроводах;

- составные части каретки могут нести различные функциональные устройства – сварочную горелку, плазматрон, фаскорезательную машину, диагностическое устройство.

Таким образом, устройство можно применять для выполнения различных операций – сварки стыков труб, наплавки, резки труб, обработки кромок труб, диагностики металла и кольцевых сварных соединений;

- в случае применения прижимного устройства в виде разомкнутой цепи, прикрепленной обоими своими концами к гибкой составной каретке и двигающейся вместе с ней по поверхности трубы вокруг ее оси, возможна установка противовесов на прижимное устройство – что снижает нагрузку на приводной механизм и опорно-приводные ролики и снижает вероятность проскальзывания на вертикальных участках.

На фиг. 1 изображена составная каретка, состоящая из трех шарнирно соединенных составных частей – (2,3 и 4). Составные части соединены между собой шарнирами (5). Составные части (3 и 4) имеют по одной группе из не менее двух соосных опорных роликов (6) и опорно-приводных роликов (7).

Составная часть (2) имеет две группы опорных роликов (6). Прижимное устройство выполнено в виде отдельных звеньев (8), соединенных между собой осями (9), для снижения трения каждое звено (8) оснащено опорным роликом (10). Прижимное устройство крепится обоими своими концами к каретке с помощью оси (11), и разъемного соединения в виде крюка (12) и оси (13) зацепляемой крюком (12). Разъемное соединение может быть выполнено и другим способом – в виде оси, продеваемой через петли установленные на составной части каретки и звене натяжного устройства, в виде крюков и надеваемых на них петель или отверстий.

Составная часть (2) оснащена натяжным механизмом (на фиг. 1 не показан) с помощью которого изменяется длина составной части (2) между шарниром (5) и крюком (12). При увеличении длины составной части (2) между шарниром (5) и крюком (12) становится возможным размыкание и соединение разъемного соединения. Натяжной механизм оснащается упругим элементом в виде пружины или пневмоцилиндра или пневмомускула, таким образом, что при уменьшении длины составной части (2) между шарниром (5) и крюком (12), при замкнутом разъемном соединении гибкой составной каретки и прижимного устройства обеспечивается прижим опорных роликов (6) и опорно-приводных роликов (7) и увеличение потенциальной энергии пружины или пневмоцилиндра или пневмомускула с возможностью регулирования усилия натяжения прижимного устройства.

На составную часть (3) установлена сварочная горелка (14) для сварки в среде защитных газов и приводные механизмы (не показаны) перемещения и позиционирования сварочной горелки (14). На составную часть каретки может быть установлено одно или несколько функциональных устройств. Это может быть сварочная горелка для сварки в среде защитных газов плавящимся или не плавящимся электродом, горелка плазменной сварки, газопламенный резак, плазматрон, источник вращающего момента в виде электродвигателя, гидро или пневмомотора и фрезы для фрезерной обработки кромок или резки трубы, ультразвуковой дефектоскоп. В большинстве случаев помимо самого функционального устройства требуются механизмы его позиционирования и перемещения в направлениях вдоль оси трубы, в радиальном направлении и изменении угла наклона относительно поверхности трубы (1). В зависимости от вида и количества функциональных устройств составная каретка может иметь различный функционал, в т.ч. быть многофункциональной.

Составная часть (4) содержит источник вращающего момента в виде электродвигателя, гидро или пневмомотора от которого вращающий момент передается на опорно-приводные ролики (7) и обеспечивается перемещение составной каретки по поверхности трубы (1) вокруг ее оси.

Для удобства наблюдения за процессом обработки составные части (2 и 4) составной каретки оснащены видеокамерами (15) передающими изображение на экран оператора устройства.

Устанавливается устройство на обрабатываемую трубу следующим образом:

Гибкая составная каретка из составных частей (2,3 и 4), с присоединенным осью (11) прижимным устройством из звеньев (8), соединенных осями (9) и оснащенных роликами (9) с разомкнутым соединением из крюка (12) и оси (13) прижимного устройства устанавливается на наружную поверхность трубы (1). Натяжной механизм составной части (2) находится в расслабленном состоянии. Гибкая составная каретка и прижимное устройство охватывают трубу (1). Ось (13) вводится в зацепление с крюком (12) и регулированием натяжного механизма уменьшается длина составной части (2) между шарниром (5) и крюком (12) до касания всех групп опорных роликов (6) и (10) и опорно-приводных роликов (7) наружной поверхности трубы (1), после чего происходит регулирование потенциальной энергии натяжного механизма.

Для натяжного механизма с пружиной регулирование потенциальной энергии выполняется сжатием пружины на определенную величину или с определенным усилием, для пневмоцилиндра или пневмомускула - сокращение длины составной части (2) между шарниром (5) и крюком (12) и регулирование потенциальной энергии происходит подачей сжатого воздуха в рабочую полость пневматического упругого элемента и регулированием давления воздуха в рабочей полости пневматического упругого элемента.

Снятие устройства с трубы (1) после ее обработки происходит в обратном порядке: - расслабление упругого элемента натяжного механизма, увеличение длины составной части (2) между шарниром (5) и крюком (12), на величину достаточную для размыкания соединения крюка (12) и оси (13), размыкание соединение, снятие устройства с трубы (1).

При работе устройства и его вращении вокруг оси трубы (1), возможна ситуация когда один или несколько опорных роликов (6, 10) или опорно-приводных роликов (7) наезжают на локальный геометрический дефект поверхности трубы (1) в виде продольного сварного шва, овальности, конусообразности, незначительной овальности или выпуклости, брызг расплавленного металла и т.д. при этом происходит изменение длины составной части (2) между шарниром (5) и крюком (12),компенсирующей изменение длины устройства, а за счет потенциальной энергии упругого элемента поддерживается необходимое усилие прижима опорных роликов (6, 10) и опорно-приводных роликов (7) к поверхности трубы (1).

Расположение оси опорных роликов (6) и опорно-приводных роликов (7) на расстоянии от шарнирного соединения равному 1/3 расстояния между шарнирами составной части позволяет при наезде опорных роликов (6) или опорно-приводных роликов (7) изменять расстояние от поверхности трубы до оси только одного соединения в виде шарниров (5) или соединений гибкого прижимного устройства и каретки. При этом, чем меньше расстояние от оси опорных роликов (6) или опорно–приводных роликов (7) до шарнира, тем меньше изменяется длина составной части с натяжным механизмом при наезде роликов (6 и 7) на зону с локальным геометрическим дефектом и, соответственно, проще поддерживать необходимое усилие натяжения прижимного устройства.

Усилие натяжения прижимного устройства подбирается таким образом, чтобы сила трения между наружной поверхностью трубы и приводными роликами превышала усилие на наружной поверхности приводных роликов, необходимое для приведения в движение устройства вокруг оси трубы на всех участках движения гибкой приводной каретки.

Преимуществом предлагаемого технического решения является способность устройства двигаться строго вокруг оси трубы, исключая спиральный ход без направляющего кольца или направляющего шаблона даже при наличии локальных геометрических дефектов обрабатываемой трубы.

Факторами, определяющими способность движения составной каретки строго вокруг оси трубы, исключая спиральный ход являются:

- жесткость составных частей каретки на скручивание вокруг оси, перпендикулярной осям шарниров (5) и проходящей через них;

- величина угла с вершиной, лежащей на оси трубы и образованного двумя лучами, проходящими через две крайние оси опорных или опорно-приводных роликов составной каретки;

- усилие прижатия гибкой составной каретки к поверхности трубы;

- наружная ширина колеи опорных роликов (6) и опорно-приводных роликов (7);

- количество осей опорных роликов (6) или опорно-приводных роликов (7) – фактически равняется количеству составных частей гибкой составной каретки плюс одна ось

Все указанные выше факторы являются взаимозависимыми.

При наезде одного ролика составной части каретки на зону с локальным геометрическим дефектом под воздействием усилия прижатия прижимного устройства возможно скручивание такой составной части каретки вокруг оси, перпендикулярной осям шарниров (5) и проходящей через них. Таким образом, ось опорных роликов (6) или опорно-приводных роликов (7) такой составной части каретки потеряет параллельность оси трубы и возможно отклонение траектории движения устройства. Чем жестче составные части каретки на скручивание, тем большее усилие прижатия прижимного устройства такая составная часть сможет воспринимать без скручивания и отклонения траектории. Чем больше усилие прижатия прижимного устройства тем сложнее отклонить гибкую составную каретку на спиральный ход – сильнее проявляется эффект выравнивания на трубе. Чем большее количество составных частей, и соответственно, осей групп опорных роликов (6) или опорно-приводных роликов (7) имеет гибкая составная каретка тем меньше вероятность, что значительная часть роликов окажется в зонах с локальными геометрическими дефектами трубы. Для устройства на фиг.1 при наезде на зону с локальным геометрическим дефектом роликами одной из составных частей – остальные ролики будут контактировать с наружной поверхностью трубы (1) без дефектов и сохранять прямолинейное движение. При работе гибкая составная каретка последовательно проходит зоны с локальными дефектами при этом смежные составные части каретки будут не значительно вращаться друг относительно друга вокруг оси шарнира (5), соединяющего их, сохраняя при этом прижатие с необходимым усилием всех опорных роликов (6) и опорно-приводных роликов (7) к наружной поверхности трубы (1).

Чем больше величина угла с вершиной, лежащей на оси обрабатываемой трубы (1) и образованного двумя лучами, проходящими через две крайние оси групп опорных роликов гибкой составной каретки и чем больше наружная ширина колеи групп опорных роликов (6) и опорно-приводных роликов (7), тем большее потребуется усилие, чтобы отклонить на спиральный ход гибкую составную каретку, прижатую прижимным устройством к поверхности трубы (1).

На фиг. 2 изображена гибкая составная каретка, состоящая из двух шарнирно соединенных составных частей – (2 и 3). Составные части соединены между собой шарниром (5). Составная часть (3) имеет одну группу из не менее двух соосных опорных роликов (6). Составная часть (2) имеет две группы опорных роликов (6) и опорно-приводных роликов (7). Прижимное устройство (16) представляет собой замкнутую металлическую цепь или замкнутую металлическую ленту с, по меньшей мере, одним замковым соединением (21). Прижимное устройство (16) охватывает трубу (1) и установленную на нее каретку. Прижимное устройство (16) огибает каретку по верхним роликам (17), боковым роликам (18) и заводится под крайние опорные ролики (6) каретки. В случае исполнения прижимного устройства (16) в виде металлической цепи, верхние ролики (17) и боковые ролики (18) могут быть заменены на цепные звездочки, а на крайних составных частях гибкой составной каретки устанавливаются дополнительные цепные звездочки, которые цепь огибает, проходя между такой цепной звездочкой и наружной поверхностью трубы. Труба (1) с установленным устройством имеет участки, покрытые прижимным устройством (16) – (19), и участки, не покрытые прижимным устройством (16 – 20).

Составная часть (2) оснащается натяжным механизмом (на фиг. 2 не показан) с помощью которого изменяется расстояние между осями роликов или цепных звездочек, которые огибает прижимное устройство (16) и осуществляется натяжение или ослабление прижимного устройства (16) и обеспечивается прижим опорных роликов (6) и опорно-приводных роликов (7).

Натяжной механизм оснащается упругим элементом в виде пружины или пневмоцилиндра или пневмомускула, для поддержания необходимого натяжения прижимного устройства (16) при проходе каретки через участки трубы (1) с локальными геометрическими дефектами.

На составную часть (3) установлены две сварочные горелки (14) для сварки в среде защитных газов и приводные механизмы (не показаны) перемещения и позиционирования сварочных горелок (14).

Составная часть (2) содержит источник вращающего момента в виде электродвигателя, гидро или пневмомотора от которого вращающий момент передается на ось с опорно-приводными роликами (7) и обеспечивается перемещение гибкой составной каретки по поверхности трубы (1) вокруг ее оси. Вращающий момент от источника вращающего механизма может передаваться на любой ролик или цепную звездочку составной части (2) и такое решение будет обеспечивать перемещение каретки вокруг обрабатываемой трубы (1), но наиболее оптимальным решением является передача именно на ролики (7), т.к. они непосредственно контактируют с наружной поверхностью обрабатываемой трубы и их можно выполнить покрытыми резиной или силиконом или другим подобным покрытием и обеспечить коэффициент трения 0,6-0,8, в то время как коэффициент трения между наружной поверхности трубы и металлическим прижимным устройство находится в пределах 0,15-0,3, что потребует увеличения усилия натяжения прижимного устройства для передачи необходимого вращающего момента, особенно при прохождении кареткой вертикальных участков. Возможна более сложная конструкция, когда вращающий момент от источника вращающего момента передается одновременно и на опорно-приводные ролики (7) и на какие-либо другие ролики или цепные звездочки составной части (2)

Устанавливается устройство на обрабатываемую трубу (1) следующим образом:

Составная каретка из частей (2 и 3,) с установленным на него разомкнутым прижимным устройством (16) устанавливается на трубу (1). Натяжной механизм составной части (2) находится в расслабленном состоянии. Замыкается прижимное устройство (16) посредством замка (21) и посредством натяжного механизма изменяется расстояние между осями роликов составной части (2) которые огибает натяжное устройство (16) до касания всех групп опорных (6) и опорно-приводных роликов (7) каретки наружной поверхности трубы (1), после чего происходит регулирование усилия натяжения прижимного устройства (16). Регулирование усилия натяжения прижимного устройства (16) происходит аналогично как на устройстве с прижимным устройством в виде цепи из отдельных звеньев, прикрепленного к гибкой составной каретке.

Снятие устройства с трубы (1) после ее обработки происходит в обратном порядке: - расслабление упругого элемента натяжного механизма, изменение межосевого расстояния роликов, охватываемых натяжным устройством (16) составной части с натяжным механизмом, на величину достаточную для размыкания соединения (21), размыкание соединения (21), снятие устройства с трубы (1).

В случае исполнения прижимного устройства в виде гибкой металлической цепи или ленты охватывающей трубу, с установленной на нее гибкой составной кареткой, возможна установка нескольких гибких составных кареток под одно охватывающее прижимное устройство (16) – см. фиг .3. При этом каждая каретка может двигаться не зависимо от других, за исключением возможного столкновения. Одна из изображенных на фиг.3 кареток оснащена двумя сварочными головками (14) и механизмами ее перемещения и позиционирования, другая – плазматроном (22) и механизмами его перемещения и позиционирования.

Механизмы позиционирования функционального устройства необходимы для обеспечения позиционирования функционального устройства относительно поверхности участка трубы. Механизмы перемещения функционального устройства используются для перемещения или вращения функционального устройства относительно поверхности участка трубы в процессе работы устройства. Механизмы перемещения, в отличие от механизмов позиционирования, оснащаются приводами – источниками энергии линейного или окружного перемещения.

Механизмы линейного перемещения функциональных устройств могут быть выполнены в виде линейных или рычажных направляющих элементов и механических передач вида винт-гайка, зубчатая рейка-шестерня, ременной передачи, зубчатой ременной передачи, системы тросов и роликов, и оснащаются источником вращающего момента – электродвигателя или пневмомотора или гидромотора. Также механизм линейного перемещения может быть выполнен в виде линейного шагового двигателя, пневмопривода или пневмомускула или гидропривода – в таком случае не требуется источник вращающего момента.

Механизмы вращения могут быть выполнены в виде источника вращающего момента – электродвигателя или пневмомотора или гидромотора, и могут иметь механический редуктор для увеличения вращающего момента.

Составная часть гибкой составной каретки со сварочной горелкой для сварки в среде защитных газов оснащается механизмом перемещения горелки вдоль оси трубы, механизмом позиционирования сварочной горелки по высоте относительно поверхности трубы в радиальном направлении, механизмом позиционирования угла наклона горелки в плоскости стыка. Для повышения качества сварки составная часть со сварочной горелкой может быть оснащена механизмом вращения, изменяющим угол наклона сварочной горелки в плоскости стыка, и механизмом перемещения горелки по высоте относительно поверхности трубы в радиальном направлении.

Составная часть с режущим устройством плазменной или газопламенной резки оснащается механизмами позиционирования режущего устройства вдоль оси трубы, по высоте относительно поверхности трубы и позиционирования угла наклона режущего устройства в плоскости перпендикулярной плоскости стыка и проходящей через ось режущего устройства. Для повышения срока службы плазменного режущего устройства составная часть с таким режущим устройством оснащается механизмом перемещения режущего устройства по высоте относительно поверхности участка трубы, а при прожиге трубы в начале реза выполняется кратковременное увеличение высоты режущего устройства с последующим его уменьшением до рабочего значения.

Составная часть с фрезой оснащается механизмами позиционирования фрезы вдоль оси трубы, по высоте относительно поверхности трубы и позиционирования угла наклона фрезы в плоскости перпендикулярной плоскости стыка и проходящей через ось фрезы. Для удобства, при обработке трубы за несколько проходов, составная часть с фрезой может быть оснащена механизмом перемещения фрезы по высоте относительно поверхности участка трубы.

Оснащение механизмами позиционирования и перемещения составной части с диагностическим устройством определяется видом и конструкцией диагностического устройства.

В некоторых случаях длина гибкой составной каретки может быть достаточной для замыкания составной каретки вокруг трубы исключая натяжное устройство см.– фиг.4. Гибкая составная каретка на фиг.4 состоит из 6-ти составных частей - (2,3,4 и 23). Составная часть (2) оснащена натяжным механизмом, составная часть (3) – сварочной горелкой (14) и механизмами ее перемещения и позиционирования, составная часть (4) – приводным механизмом, передающим вращающим момент от источника вращающего момента на опорно-приводные ролики (7). Устройство не имеет прижимного устройства и охватывает трубу по окружности, шарнирное соединение составных частей – (2 и 23) выполнено разъемным в виде крюков (12) установленных на составной части (2) и оси (13), установленной на составной части (23).

Техническая реализация прижимного устройства в виде системы из магнитов, установленных в составных частях гибкой составной каретки, и оснащенных механической системой изменяющей усилие притяжения между магнитами и обрабатываемой трубой из стали с высокой магнитной проводимостью может быть выполнена в следующих исполнениях:

- Опорные ролики гибкой составной каретки выполнены из магнитного материала и опираются на наружную поверхность стальной трубы. Изменение расстояния между магнитом и стальной трубой происходит путем приподнимания составной части гибкой составной каретки на которой установлен магнитный ролик над поверхностью стальной трубы посредством кулачка или эксцентрика или клина или пневматического или гидравлического цилиндра или пневмомускула или механической передачи – винт-гайка или зубчатой рейки.

- Магнит в виде прямоугольного блока или диска или цилиндра неподвижно закреплен на составной части гибкой составной каретки, на расстоянии от поверхности обрабатываемой стальной трубы, при котором обеспечивается требуемое усилие прижатия. Изменение расстояния между магнитом и стальной трубой происходит путем приподнимания составной части гибкой составной каретки на которой неподвижно установлен магнит над поверхностью стальной трубы посредством кулачка или эксцентрика или клина или пневматического или гидравлического цилиндра или пневмомускула или механической передачи – винт-гайка или зубчатой рейки.

- Магнит в виде прямоугольного блока или диска или цилиндра подвижно установлен в составной части гибкой составной каретки с возможностью вращения вокруг оси, не совпадающей с магнитной осью магнита.

Изменение усилия притяжения достигается поворотом магнита вокруг такой оси не совпадающей с магнитной осью магнита. Поворот магнита может осуществляться поворотом оси, на которой закреплен неподвижно магнит, поворотом магнита вокруг неподвижной оси посредством рычага или толкателя или пневмо- или гидро-цилиндра или пневмомускула или электрического актуатора, передачей вращающего момента от электродвигателя или пневмомотора или гидромотора.

- Магнит в виде прямоугольного блока или диска или цилиндра подвижно установлен в составной части гибкой составной каретки с возможностью линейного перемещения магнита относительно составной части гибкой составной каретки на которой установлен магнит таким образом, чтобы изменялось расстояние от стальной трубы до магнита. Перемещение магнита может осуществляться системой рычагов или эксцентриком или кулачком или клином или пневматическим или гидравлическим цилиндром или пневмомускулом или механической передачей – винт-гайка или зубчатой рейки.

Количество и расположение магнитов выбирается таким образом, чтобы на каждую группу опорных и или опорно-приводных роликов гибкой составной каретки действовала сила прижатия к трубе.

В одной гибкой составной каретке может быть одновременно реализовано несколько исполнений прижимного устройства из системы магнитов.

Для защиты от внешних воздействий магнит может быть помещен в защитную оболочку из стали или полимерного материала или резины или силикона.

На фиг. 5 изображена гибкая составная каретка, состоящая из двух шарнирно соединенных составных частей – (2 и 3). Составные части соединены между собой шарниром (5). Прижимное устройство выполнено в виде системы магнитов, оснащенных механической системой изменяющей усилие притяжения между магнитами и обрабатываемой трубой из стали с высокой магнитной проводимостью посредством изменения положения магнитов относительно поверхности стальной трубы. Увеличивая расстояние проходимое магнитным полем в воздухе, имеющим низкую магнитную проницаемость уменьшается сила притяжения между магнитом и стальной трубой.

На фиг 5. на одной гибкой составной каретке изображены несколько из возможных конструкций магнитов в виде – ролика и неподвижных магнитов, и механических систем изменяющих усилие притяжения между магнитами и стальной трубы – в виде кулачка, эксцентрика и закрепления магнита с возможностью поворота вокруг оси, не совпадающей с магнитной осью магнита.

Ролик (24) гибкой составной каретки выполнен магнитным. Для изменения расстояния между трубой (1) и магнитным роликом (24) и снижения силы притяжения между магнитным роликом (24) и трубой (1), составная часть (3) оснащена кулачком (25) и соединенным с ним рычагом (26). При повороте рычага (26) по часовой стрелке, кулачок (25) упирается в трубу (1) и приподнимает составную часть (3) над поверхностью трубы.

Составная часть (2) имеет два магнита (27) и (31). Магнит (27) установлен в держатель магнита (28), способный поворачиваться вокруг оси (29). С помощью рычага 30 осуществляется поворот магнитного держателя (28) с магнитом (27) вокруг оси (29). При повороте рычага (30) по- или против часовой стрелки происходит изменение расстояния, проходимое магнитным полем по воздуху и соответственно изменяется сила притяжения между магнитом (27) и трубой (1). Поворотная ось (29) может совпадать с осью группы опорных (6) или опорно-приводных роликов (7).

Магнит (31) закреплен в держателе магнита (32), имеющим эксцентрик (33). При повороте рычага (34) происходит смещение держателя магнита (32) и изменение расстояния между магнитом (31) и трубой (1).

Установка составной каретки из частей (2,3) на трубу (1) осуществляется следующим образом. Магниты (24,27,31) находятся в состоянии наименьшего усилия притяжения к стальной трубе (1). Устройство устанавливается на трубу (1) и посредством рычагов (26, 30, 34) магниты (24, 27, 31) приводятся в положение обеспечивающее необходимое усилие притяжения между магнитами (24,27,31) и трубой (1).

Снятие устройства с трубы (1) осуществляется в обратном порядке.

Для увеличения силы притяжения, магниты прижимного устройства могут быть оснащены незамкнутым магнитопроводом из материала с высокой магнитной проницаемостью, например, из стали или феррита или пермаллоя, обращенного своей разомкнутой частью к трубе (1), и образуя магнитный контур – магнитопровод-труба с по меньшей мере двумя воздушными зазорами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| ВНУТРЕННЯЯ СВАРОЧНАЯ МАШИНА С ЛАЗЕРНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ ДЛЯ ТРУБОПРОВОДОВ | 2014 |

|

RU2692540C2 |

| Автомат для сварки и способ его перемещения | 1988 |

|

SU1556854A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Устройство для газоэлектрической сварки | 1972 |

|

SU468724A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ ОТРЕЗКОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2017 |

|

RU2750760C2 |

| Устройство для дуговой сварки | 1986 |

|

SU1511038A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

Изобретение предназначено для орбитальной обработки неповоротных стыков труб, в частности сварки, резки, обработки кромок, зачистки. Гибкая составная каретка состоит из по меньшей мере двух шарнирно соединенных составных частей, соединенных друг с другом последовательно в одном порядке. Каждая часть содержит группу из соосных опорных роликов, ось которых расположена рядом с шарниром в радиусе, равном 1/3 расстояния между шарнирами составной части, и параллельна оси обрабатываемой трубы. По меньшей мере одна составная часть гибкой составной каретки оснащена опорно-приводным роликом и приводным механизмом с источником вращающего момента, перемещающим гибкую составную каретку по поверхности трубы вокруг ее оси. По меньшей мере одно функциональное устройство для обработки трубы установлено на одной из составных частей гибкой каретки. Устройство позволяет упросить процедуру его установки на трубу и снятия, обеспечивает точность следования вдоль стыка трубы с учетом возможных ее дефектов и исключает проскальзывание. 8 з.п. ф-лы, 5 ил.

1. Устройство для орбитальной обработки неповоротных стыков и торцов труб, выполненное с возможностью установки и перемещения вокруг наружной поверхности обрабатываемой трубы, содержащее по меньшей мере одно функциональное устройство обработки обрабатываемой трубы, прижимное устройство и гибкую составную каретку, состоящую из по меньшей мере двух шарнирно соединенных составных частей, при этом шарнирное соединение составных частей каретки выполнено с возможностью обеспечения поворота двух смежных составных частей гибкой составной каретки только вокруг оси шарнирного соединения параллельной оси обрабатываемой трубы, причем каждая составная часть гибкой составной каретки содержит группу из по меньшей мере двух соосных опорных роликов, ось которых расположена на расстоянии от шарнирного соединения, равном 1/3 расстояния между шарнирами составной части, и параллельна оси обрабатываемой трубы, при этом составные части гибкой составной каретки соединены друг с другом последовательно в одном порядке так, чтобы каждая составная часть опиралась на две группы опорных роликов, одна из которых установлена на самой составной части, а вторая – на смежной, причем одна из двух крайних составных частей каретки выполнена с упором на дополнительную группу опорных роликов, установленную на упомянутую составную часть или прижимное устройство в виде разомкнутой цепи из отдельных звеньев, а по меньшей мере одна составная часть гибкой составной каретки оснащена опорно-приводным роликом и приводным механизмом с источником вращающего момента, перемещающим гибкую составную каретку по поверхности трубы вокруг ее оси посредством приводных роликов, при этом упомянутое по меньшей мере одно функциональное устройство обработки обрабатываемой трубы размещено на по меньшей мере одной составной части гибкой составной каретки.

2. Устройство по п.1, отличающееся тем, что прижимное устройство выполнено в виде гибкой разомкнутой цепи из отдельных звеньев, обоими своими концами присоединенной к крайним составным частям каретки, при этом звенья цепи снабжены опорными роликами, причем по меньшей мере одно соединение цепи и гибкой составной каретки выполнено разъемным и подвижным, и по меньшей мере одна составная часть гибкой составной каретки оснащена натяжным механизмом, обеспечивающим необходимое усилие прижима гибкой составной каретки к наружной поверхности трубы посредством прижимного устройства в виде гибкой разомкнутой цепи с возможностью регулирования усилия прижима при помощи упругого элемента.

3. Устройство по п.2, отличающееся тем, что на прижимное устройство дополнительно установлены противовесы.

4. Устройство по п.1, отличающееся тем, что прижимное устройство выполнено в виде гибкой замкнутой цепи из отдельных звеньев или гибкой ленты и выполнено с возможностью охвата трубы и установленной на нее гибкой составной каретки, при этом прижимное устройство выполнено с по меньшей мере одним разъемным звеном и по меньшей мере одна составная часть гибкой составной каретки оснащена натяжным механизмом, обеспечивающим необходимое усилие прижима гибкой составной каретки к наружной поверхности трубы посредством прижимного устройства в виде гибкой замкнутой цепи с возможностью регулирования усилия прижима при помощи упругого элемента.

5 . Устройство по п.4, отличающееся тем, что составные части гибкой составной каретки дополнительно содержат верхние ролики или цепные звездочки, расположенные в верхних углах составных частей гибкой каретки, боковые ролики или цепные звездочки, расположенные на боковых поверхностях крайних составных частей гибкой каретки, при этом прижимное устройство в виде гибкой замкнутой цепи снабжено дополнительными цепными звездочками, установленными на крайних составных частях гибкой составной каретки, которые цепь огибает при проходе между упомянутой цепной звездочкой и наружной поверхностью трубы.

6. Устройство по п.1, отличающееся тем, что прижимное устройство выполнено в виде системы из магнитов, установленных в составных частях гибкой составной каретки и оснащенных механической системой, изменяющей усилие притяжения между магнитами и обрабатываемой стальной трубой посредством изменения положения магнитов относительно поверхности стальной трубы.

7. Устройство по п.1, отличающееся тем, что источник вращающего момента приводного механизма составной части каретки выполнен в виде электродвигателя, гидро- или пневмомотора.

8. Устройство по п. 2 или 4, отличающееся тем, что упругий элемент натяжного механизма выполнен с возможностью регулирования усилия натяжения прижимного устройства в виде системы пружин, или пневмоцилиндра, или пневмомускула.

9. Устройство по п.1, отличающееся тем, что функциональное устройство обработки обрабатываемой трубы выполнено в виде сварочной горелки MIG/MAG или TIG сварки с механизмом ее перемещения, или в виде режущей головки газопламенной или плазменной резки с механизмом ее перемещения, или в виде фрезы с приводом и механизмом ее перемещения, или в виде диагностического устройства с механизмом его перемещения.

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1275853A1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| US 3102187 A, 27.08.1963 | |||

| US 3840170 A1, 08.10.1974. | |||

Авторы

Даты

2019-08-08—Публикация

2018-11-12—Подача