11 Изобретение относится к сварочным материалам, точнее к флюсам для механизированной дуговой сварки При сварке низколегированных сталей в тех случаях, когда к сварным соединениям предъявляются повышенные требования в отношении хладо стойкости металла шва, чаще всего прим(еняготся плавленные флюсы АН-22 AH-J7M и др. 1 . Однако эти флюсы не всегда обеспечивают высокие требования по удар ной вязкости металла швов при низких температурах. Известен керамический флюс для сварки ответственных- конструкций Г2}, имеющий следующий состав, мас.%: Плавиковый шпат 6 - 8 Карбонат кальция 30 - 35 Волластонит 8 - 12 Силикат кальция До 7 Ферромарганец 1,6-2 Ферросилиций 1,7 - 2,3 Магнезит14,5-17,5 Двуокись алюминия 3,5 - 4,5 Железный порошок Остальное Однако указанный флюс имеет недостаточно стабильные технологические свойства вследствие высокого со держания мрамора и отсутствия МпО. Известен керамический флюс для сварки ответственных стальных конструкций С 3 J, имеющий следующий сос тав, мас.%: Глинозем16-28 Плавиковьтй шпат 14-24 Кварцевый песок 8-14 Цирконовьм концентрат 4 - 10 Волластонит2-8 Ферромарганец 4-7 Рутилрвый конце 1трат Остальное Данный флюс обладает высокими с рочно-технологичестсими свойствами, но не обеспечивает достаточно высо кой хладостойкости щвов из-за соде жания во .флюсе цирконового концент та, который приводит к образованию большого количества неметаллически включений в металле шва, снижающих вязкость сварного соединения. Известен керамический флюс для сварки низколегированньк хладостой ких сталей С 4 , обеспечивающий высокую ударную вязкость сварных сое динений при отрицательных темпера турах и имеющий следующий состав, вес.%: 30-50 Магнезит 2-8 Марганцевая руда 1 - 3 Гематит Плавиковый шпат 7-20 Волластонит 10 - 40 Глинозем (двуокись алюминия) 6..- 20 Мрамор 5-12 Алюминиевый порошок 0,5 - 3 Ферротитан 0,2-5 Ферромарганец 0,2 - 5 Силикокальций 0,1 - 3 Фе р ромолибде н 0,5 - 3 Известный флюс, хотя и обеспечивает достаточно высокую хладостойкость металла швов, вьтолненных на низколегированных сталях ( А „ 30-60 Дж/см при - ), не нашел широкого примеения из-за сравнительно невысоких его технологических свойств, трудной тделимости шлаковой корки при сварке ервых проходов многослойных швов, выолненных в глубокой разделке, деектов формирования (особенно при поьШ1ении скорости сварки),и вьгсокой игроскопичности флюса. В этом флюсе в качестве компонентов-окислителей применены мрамор,марганцевая руда и гематит. Наличие в этом флюсе от 5 до 12 вес.% мрамора приводит к интенсивному газовьщелению в процессе сварки (из-за диссоциации мрамора), что ухудшает технологические свойства (формирование швов и отделимость шлака, особенно при сварке в глубокой разделке) и санитарно-гигиенические характеристики флюса. Использование в этом флюсе доступных сортов марганцевой руды неизбежно приводит к повьппению содержания фосфора в металле шва. Кроме того, применение во флюсе таких активных окислителей, как мрамор, высшие окислы железа - (гематит) и марганца - Мп02 (марганцевая руда) создает высокоокислительную атмосферу в дуге, что требует интенсивного раскисления наплавленного металла. При этом дорогостоящие раскислители используются нерационально. Кроме того, в этом флюсе используется обычный глинозем, применяемый в сварочных материалах и поставляемый по ГОСТ 6912-64. Этот глинозем,представляющий собой полиминеральную смесь различных модификаций A.l20( JA120, ; 1 - Al20,; jS - Al 0 ; ае. - Al2 0 ; AbOg ; а- А120з /Ь - , и лишь до 30% d.- AljrO), является чрезвычайно гигроскопичным материалом. Он плохо смачивается жидким стеклом, что затрудняет процесс гранулирования керамических флюсов методом окомкования. Цель изобретения - улучшение отделимости шлаковой корки в сварке в глубокую разделку, улучшение формирования металла шва и уменьшение гигроскопичности флюса. Поставленная цель достигается тем, что керамический флюс для свар ки низколегированных сталей, содержащий магнезит, обожженный, волласт кит, плавиковый шпат, ферромарганец силикокальций, алюминиевый порошок, двуокись алюминия и компоненты-окис лители, в качестве последних содержит ильменитовьй концентрат и силикат марганца, при этом двуокись алю миния введена в виде материала, содержащего не менее 90% ot-фазы А CU а компоненты флюса взяты в следующе соотношении, мас.%: Магнезит обожженньй 25-35 Волластонит12 - 24 Плавиковый шпат 6-10 Ферромарганец 0,4 - 2,3 Силикокальций 0,1 - 1,3 Алюминиевый порошокО - Ильменятовый концентратСиликат марганца Материал, содержащий не менее 90% d-фазы 2 причем суммарное содержание ильменитового концентрата и 1/2 силиката марганца составляет 10-20 мас.%, суммарное содержание ферромарганца, силикокальция и алюминиевого порощ.ка - 1,5-2,5 мас.%, а отношение сум марного содержания магнезита обожже ного, о -фазы AloOi и 1/2 волластонита к содержанию плавикового шпата составляет 6,0-8,6%. В предлагаемом флюсе с целью сни жения его гигроскопичности и облегчения технологии изготовления (что входит в понятие сварочно-технологи ческих свойств флюса) применен компонент, содержащий не менее 95% .ot- , (например, электрокорунд или высокопрокаленный глинозем). 1 4 . Кроме того, применено комплексное микролегирование, металла шва кальцием и алюминием с ломощью силикокальция (до 1,3 мас,%) и алюминиевого порошка (до 0,8 мас.%), а также дополнительное легирование марганцем за счет ферромарганца, которое позволяет получать оптимальную структуру металла шва, основной составлякицей которой является игольчатый феррит, что обеспечивает высокую хладостойкость швов при сварке ряда низколегированных сталей. Введение в состав флюса ферротитана и ферросилиция (как в известном флюсе прототипе) не позволяет получить достаточного количества игольчатого феррита в структуре металла швов. Легирование металла шва молибденом и никелем целесообразнее производить с помощью применения проволок, со-, держащих эти элементы, а не вводя ферромолибден и никель во флюс (как это делается в изнсестном флюсе-прототипе), так как значительные количества этих дорогостоящих компонентов неизбежно теряются в шлаковой корке. Б предлагаемом флюсе в качестве компонентов-окислителей применены ильменитовый концентрат и силикат марганца, действие которых значи тельно слабее, чем мрамора, марганцевой руды и гематита. Ильменитовый концентрат в отличие от рутила не является дефицитным материалом. Суммарное содержание ильменитового концентрата и 1/2 силиката марганца 10-20 мас.%. Данного количества окислителей достаточно для создания услоВИЙ перехода сульфидных включений пленочного типа в металле шва в глобулярные оксисульфиды, что способствует улучшению механических свойств сварного соединения. С целью снижения содержания кислорода в шве, ухудшающего вязкость металла, в состав флюса вводят раскислители. Наличие вьш1еуказанного количества раскислителей во флюсе обеспечивает получение оптимального химического состава металла шва,обладающего высокими механическими свойствами при низких температурах, и является достаточным для раскисления металла св арочной ванны. Сварочно-технологические характеристики флюсов во многом определя- , ются их физико-химическими свойствами. Одними из наиболее важных пока.зателей являются температура плавления шлака и его вязкость в расплавленном состоянии при температуре, близкой к температуре кристаллизации металла шва. Вводимые в состав флюса такие шлакообразующие компоненты, как обожженный магнезит,электроплавленный корунд и частично волластонит, порьшают температуру плавления флюса и вязкость шлака при ,а плавиковый фпат снижает как температуру плавления флюса,так и вязкость шлака,

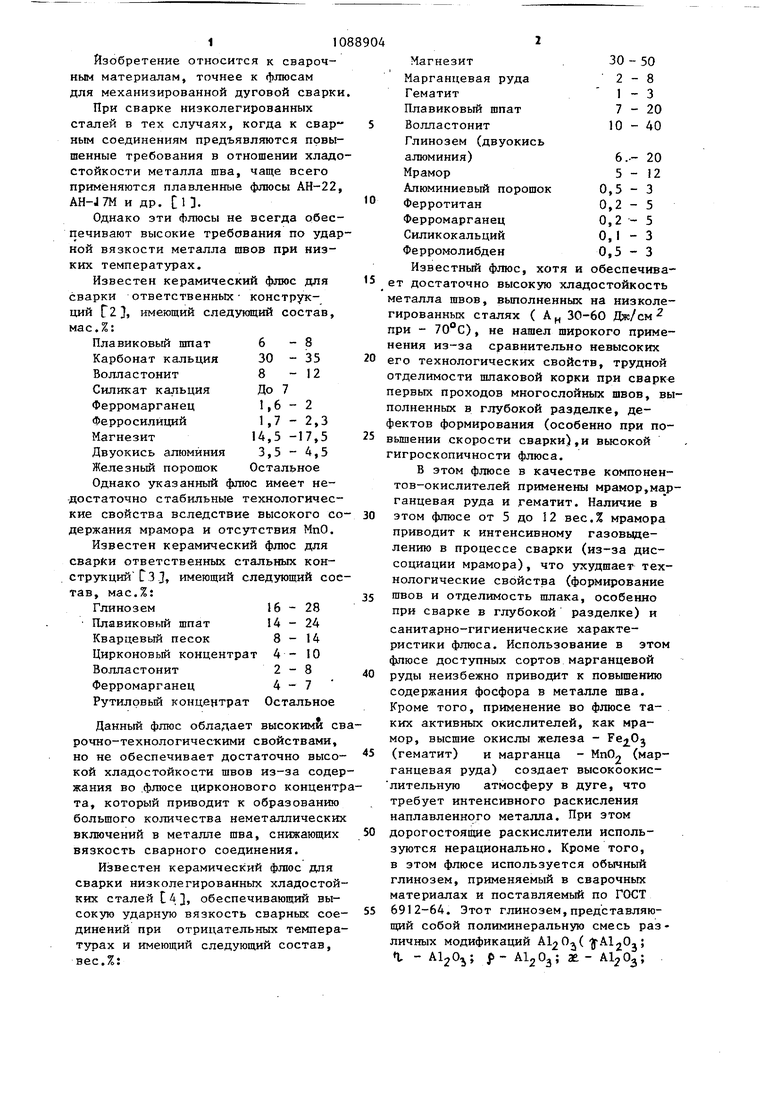

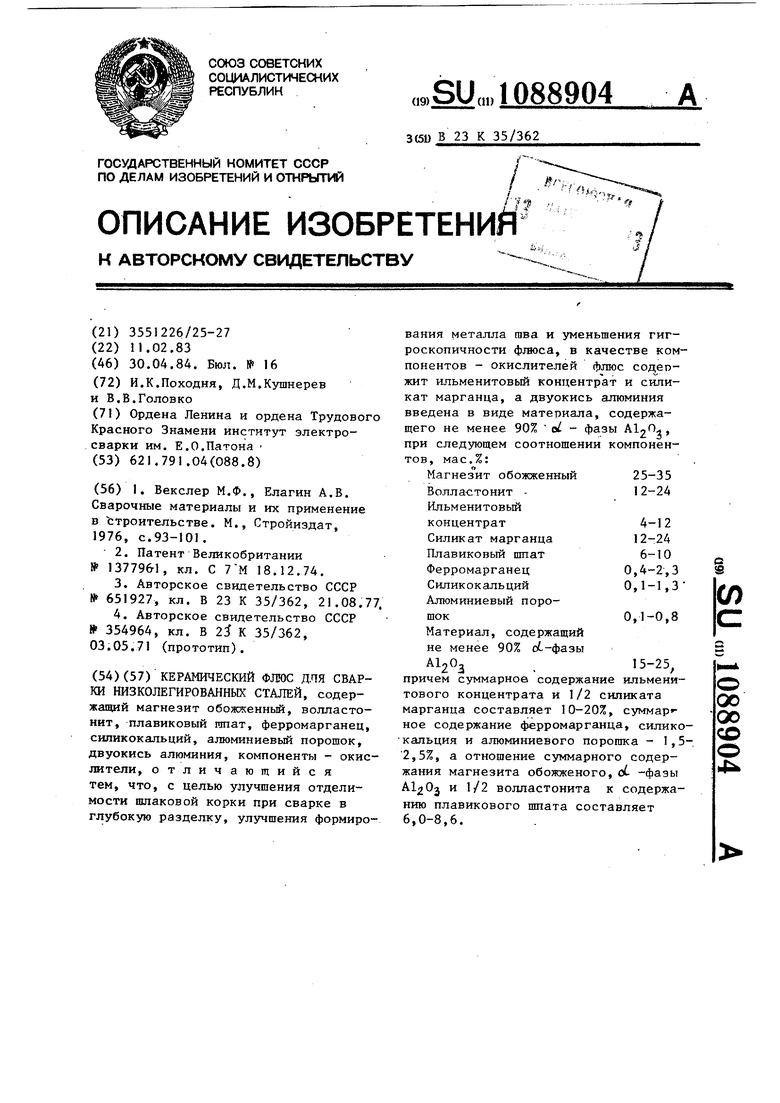

В табл.1 приведены варианты состава флюса, которые подвергались испытаниям. Под этимифлюсами бьши получены сварные соединения из низколегированных сталей 09Г2С, 1ОХСНД и 15Г2АФД ПС.

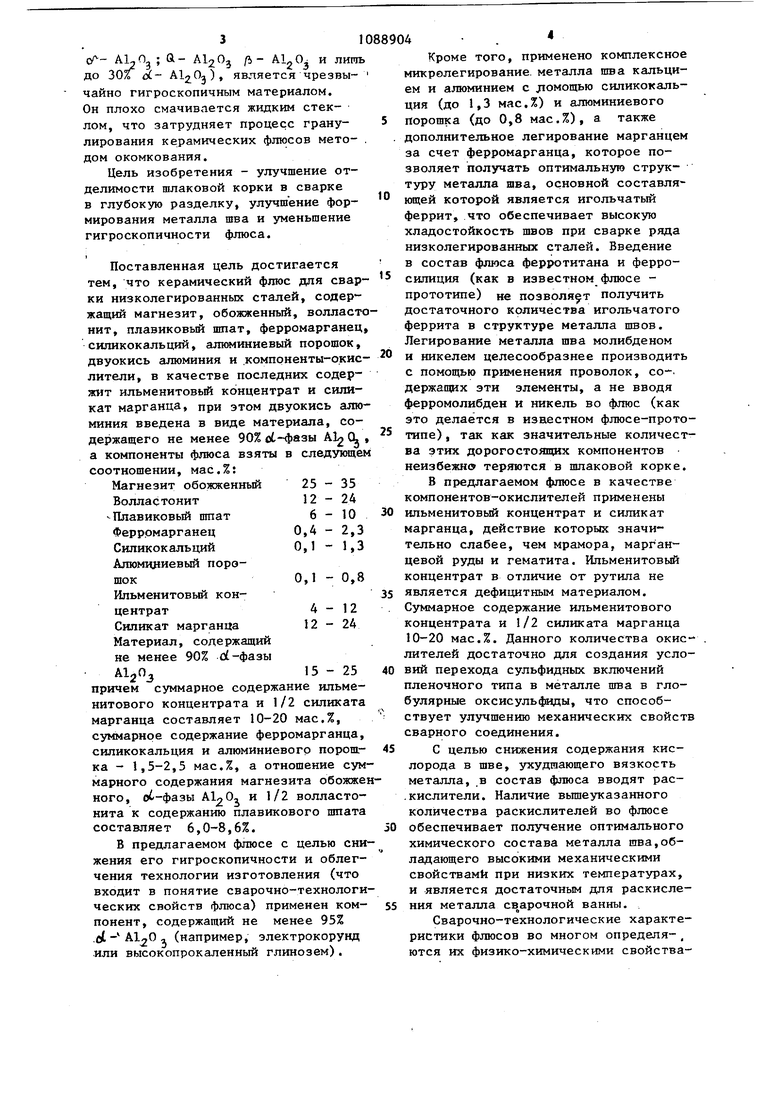

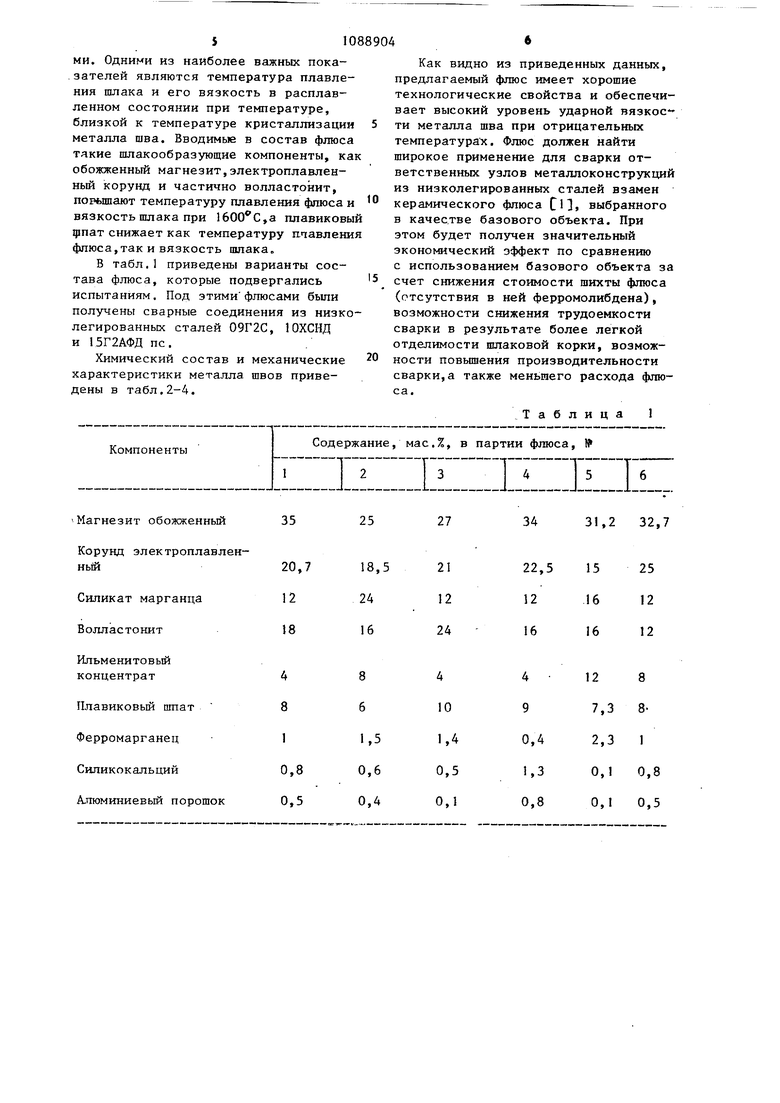

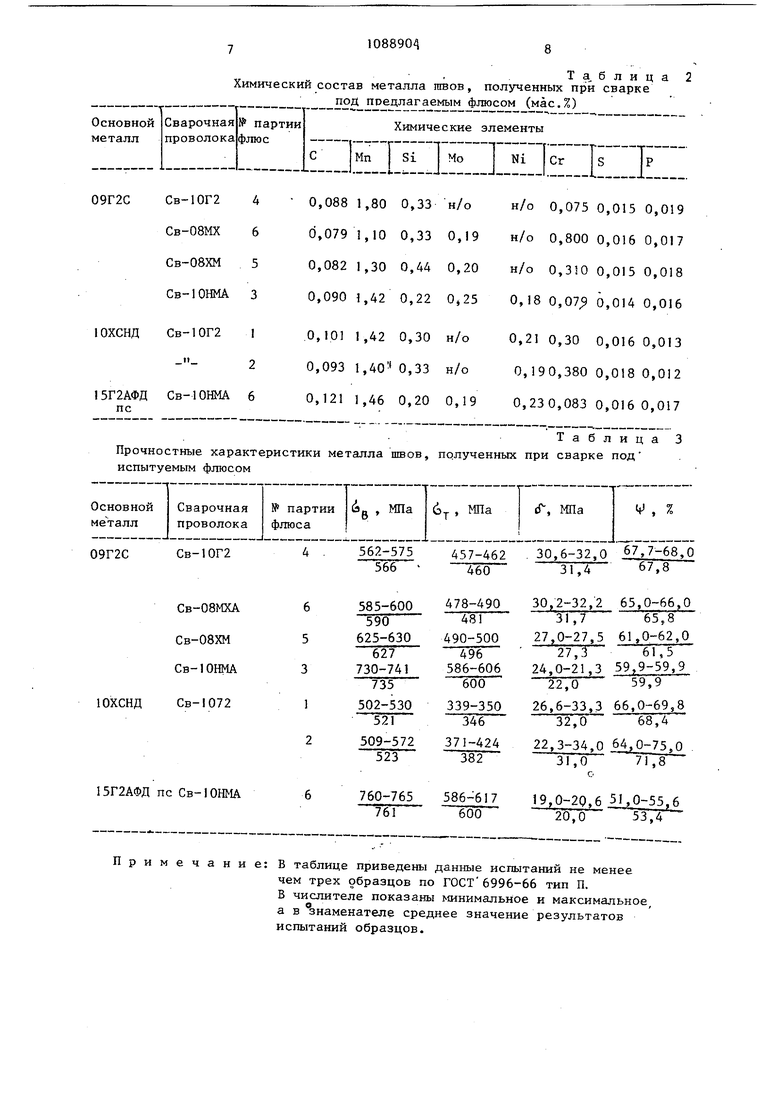

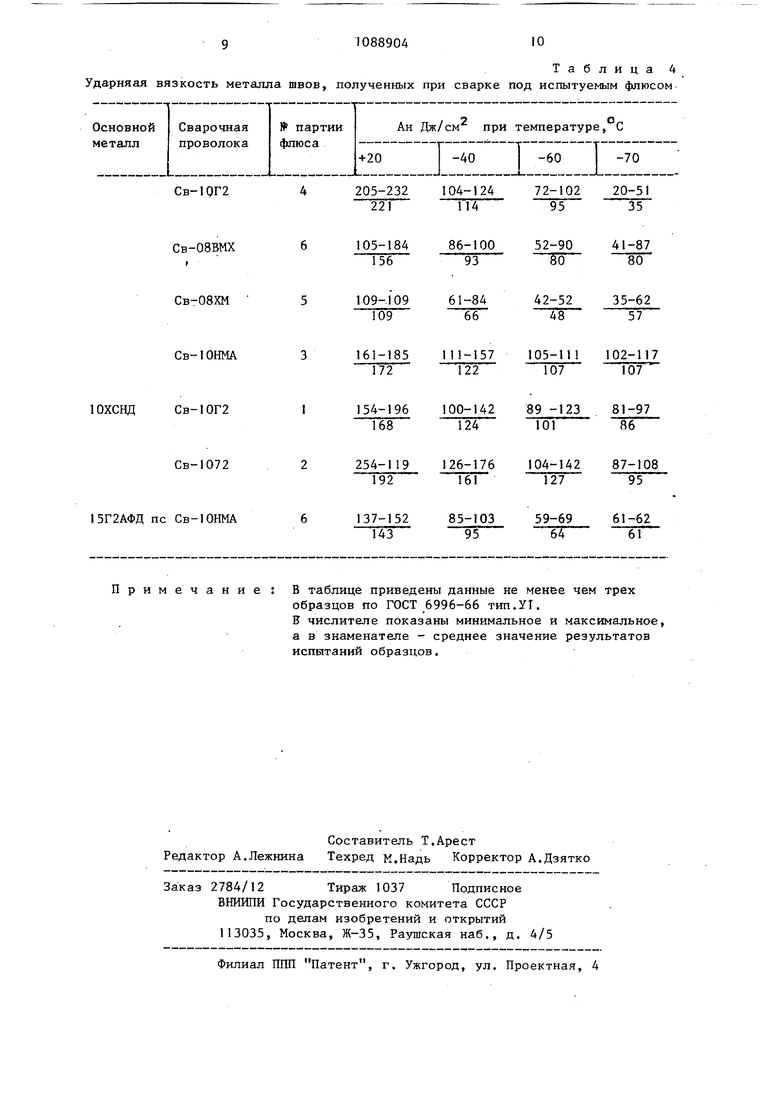

Химический состав и механические характеристики металла швов приведены в табл.2-4.

Как видно из приведенных данных, предлагаемый флюс имеет хорошие технологические свойства и обеспечивает высокий уровень ударной вязкос ти металла шва при отрицательных температурах. Флюс должен найти широкое применение для сварки ответственных узлов металлоконструкций из низколегированных сталей взамен керамического флюса СЧ выбранного в качестве базового объекта. При этом будет получен значительный экономический эффект по сравнению с использованием базового объекта за счет снижения стоимости шихты флюса (отсутствия в ней ферромолибдена), возможности снижения трудоемкости сварки в результате более легкой отделимости шлаковой корки, возможности повышения производительности сварки,а также меньшего расхода флюса.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированной стали | 1990 |

|

SU1780968A2 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Керамический флюс для сварки деталей | 1990 |

|

SU1726183A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| ПЛАВЛЕНО-КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ НАПЛАВКИ | 2020 |

|

RU2757824C1 |

КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, содержащий магнезит обожженный, волластонит, плавиковый гапат, ферромарганец, силикокальций, алюминиевый порошок, двуокись алюминия, компоненты - окислители, отличающийся тем, что, с целью улучшения отделимости шлаковой корки при сварке в глубокую разделку, улучшения формирования металла гава и уменьшения гигроскопичности фхвоса, в качестве компонентов - окислителей флюс содержит ильменитовый концентрат и силикат марганца, а двуокись алюминия введена в виде материала, содержащего не менее 90% oL фазы , при следующем соотношении компонентов, мас.%: 25-35 Магнезит обожженный 12-24 Волластонит Ильменитовый концентрат Силикат марганца Плавиковый шпат Ферромарганец Силикокальций Алюминиевый порошок Материал, содержащий не менее 90% of--фазы 15-25. А1202 причем суммарное содержание ильменитового концентрата и 1/2 силиката 00 00 марганца составляет 10-20%, суммар ное содержание ферромарганца, силикосо кальция и алюминиевого порошка - 1,52,5%, а отношение суммарного содержания магнезита обожженого, d- -фазы и 1/2 волластонита к содержанию плавикового шпата составляет 6,0-8,6.

агнезит обожженный 35 25 27

Корунд электроплавлен- ньй

Силикат марганца Волластонит

Ильменитовый

концентрат484

Плавиковый шпат 8610

Ферромарганец11,51,4

Снликокальдий0,80,60,5

А.томиниевый порошок0,50,40,1

31,2 32,7

34

22,5 15 25 12 16 12 16 16 12 Химический состав металла пгеов, полученных при сварке

под предлагаемым флюсом (мас.%)

СВ-10Г24

0,088 1,800,33н/о

СВ-08МХ6

0,079 1,100,330,19

Св-ОВХМ5

0,082 1,300,440,20

Св-ЮНМА3

0,090 1,420,220,25

Св-1ОГ2

0,101 1,420,30н/о

0,093 1,400,33н/о

Св-1ОНМА 6

0,121 1,460,200,19 Прочностные характеристики металла швов, испытуемым флюсом Примечани

Таблица 2

н/о 0,075 0,015 0,019 н/о 0,800 0,016 0,017 н/о 0,310 0,015 0,018 0,18 0,07 6,014 0,016

0,21 0,30 0,016 0,013 0,190,380 0,018 0,012 0,230,083 0,016 0,017 е: В таблице приведены данные испытаний не менее чем трех образцов по ГОСТ6996-66 тип П. В числителе показаны минимальное и максимальное, а в знаменателе среднее значение результатов испытаний образцов. Таблица 3 полученных при сварке под Ударняая вязкость металла швов, полученных

Св-1рГ2 Примечание :

104-124

72-102

20-51

205-232 В таблице приведены данные не менее чем трех образцов по ГОСТ 6996-66 тип.УТ. И числителе показаны минимальное и максимальное, а в знаменателе - среднее значение результатов испытаний образцов. Таблица 4 при сварке под испытуемым флюсом

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Векслер М.Ф., Елагин А.В | |||

| Сварочные материалы и их применение в Строительстве | |||

| М., Стройиздат, 1976, с.93-101 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-11—Подача