Изобретение относится к порошковой металлургии, в частности, к технологии послойного синтеза деталей сложной пространственной конфигурации из мелкодисперсного порошка методом селективного лазерного плавления и/или спекания (СЛП) по компьютерной 3-D модели и может найти применение в различных отраслях машиностроения, например, для изготовления сверхпрочных, жаростойких деталей и узлов.

Из уровня техники известна установка для изготовления деталей методом послойного синтеза (патент РФ на изобретение №2487779, B22F 3/105, B23K 26/00, 2012 г.). Согласно патенту установка для изготовления деталей методом послойного синтеза содержит: герметичную камеру, рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода, отличающаяся тем, что каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке, при этом на концах Г-образных кронштейнов расположены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов. Также установка отличается тем, что устройства защиты пазов выполнены в виде бесконечных лент, установленных на вращающихся барабанах, закрепленных на нижней поверхности рабочего стола, пропущенных над прорезями и закрепленных на торцах каретки, при этом вращающиеся барабаны снабжены устройствами их перемещения для регулировки натяжения лент.

Недостатками вышеописанного устройства послойного получения трехмерного объекта из порошкообразного материала и установки для изготовления деталей методом послойного синтеза является отсутствие системы диагностики и коррекции дефектов в единичном слое нанесенного порошкообразного материала при процессе селективного лазерного плавления, что приводит к ухудшению физико-механических свойств сформированного объекта, а также появляется возможность непосредственного разрушения изделия в момент нанесения очередного слоя порошка при зацеплении средства подачи и уплотнения в виде ножа порошкообразного материала за образовавшиеся выступы из-за наличия дефекта на поверхности предыдущего слоя.

Наиболее близким решением по технической сути и достигаемому результату является устройство для получения изделий из порошкообразных материалов, содержащее станину с базовой поверхностью, бункер сбора излишков порошкообразного материала, программно организованные через блок управления технологическую платформу для послойного формирования изделия и дозатор порошка в виде основания, установленные с возможностью независимого вертикального возвратно-поступательного перемещения относительно станины, лазерный узел, расположенный над станиной, с возможностью обеспечения фокусировки лазерного луча в технологически заданную зону формирования изделия, средство подачи и уплотнения порошкообразного материала в виде ножа с приводом его горизонтального возвратно-поступательного перемещения, видеокамеру с узлом подсветки и контрольные метки, причем видеокамера и узел подсветки выполнены с возможностью охвата технологической платформы и контрольных меток (Патент РФ на полезную модель №.159233, B23K 26/064, 2016 г.).

Недостатками данного устройства является отсутствие системы диагностики и коррекции дефектов в единичном слое нанесенного порошкообразного материала в процессе селективного лазерного плавления, что приводит к ухудшению физико-механических свойств сформированного объекта, а также появляется возможность непосредственного разрушения изделия в момент нанесения очередного слоя порошка при зацеплении средства подачи и уплотнения в виде ножа порошкообразного материала за образовавшиеся выступы из-за наличия дефекта на поверхности предыдущего слоя. Кроме этого средства контроля температуры в виде пирометра и инфракрасной камеры не позволяют определить наличие в единичном слое нанесенного порошкообразного материала при процессе селективного лазерного плавления таких дефектов, как: отсутствие порошкового материала (пустоты), неоднородность нанесения порошкового материала, частицы вредных примесей или мусора и др.

Задачей, на решение которой направлено заявленное изобретение, является устранение влияния дефектов в единичном слое нанесенного порошкообразного материала в процессе селективного лазерного плавления на физико-механические свойства готового изделия.

Технический результат заявленного изобретения заключается в повышении качества получаемых изделий путем обеспечения стабильности высоких физико-механических свойств единичных слоев за счет диагностики; и коррекции дефектов в единичном нанесенном слое порошкообразного материала.

Поставленная задача решается, а заявленный технический результат достигается тем, что устройство для получения изделий из порошкообразных материалов, содержащее станину с базовой поверхностью, бункер сбора излишков порошкообразного материала, программно организованные через блок управления технологическую платформу для послойного формирования изделия и дозатор порошка в виде основания, установленные с возможностью независимого вертикального возвратно-поступательного перемещения относительно станины, лазерный узел, расположенный над станиной, с возможностью обеспечения фокусировки лазерного луча в технологически заданную зону формирования изделия, средство подачи и уплотнения порошкообразного материала в виде ножа с приводом его горизонтального возвратно-поступательного перемещения, видеокамеру с узлом подсветки и контрольные метки, причем видеокамера и узел подсветки выполнены с возможностью охвата технологической платформы и контрольных меток, снабжено программно организованным через упомянутый блок управления манипулятором, размещенным на станине с возможностью захвата фрагментов порошка с технологической платформы, причем узел подсветки выполнен в спектре излучения, воспринимаемого видеокамерой, а захват манипулятора выполнен с неподвижным элементом, снабженным контрольной меткой, размещенной в зоне охвата (прямой видимости и подсветки) видеокамерой и узлом подсветки.

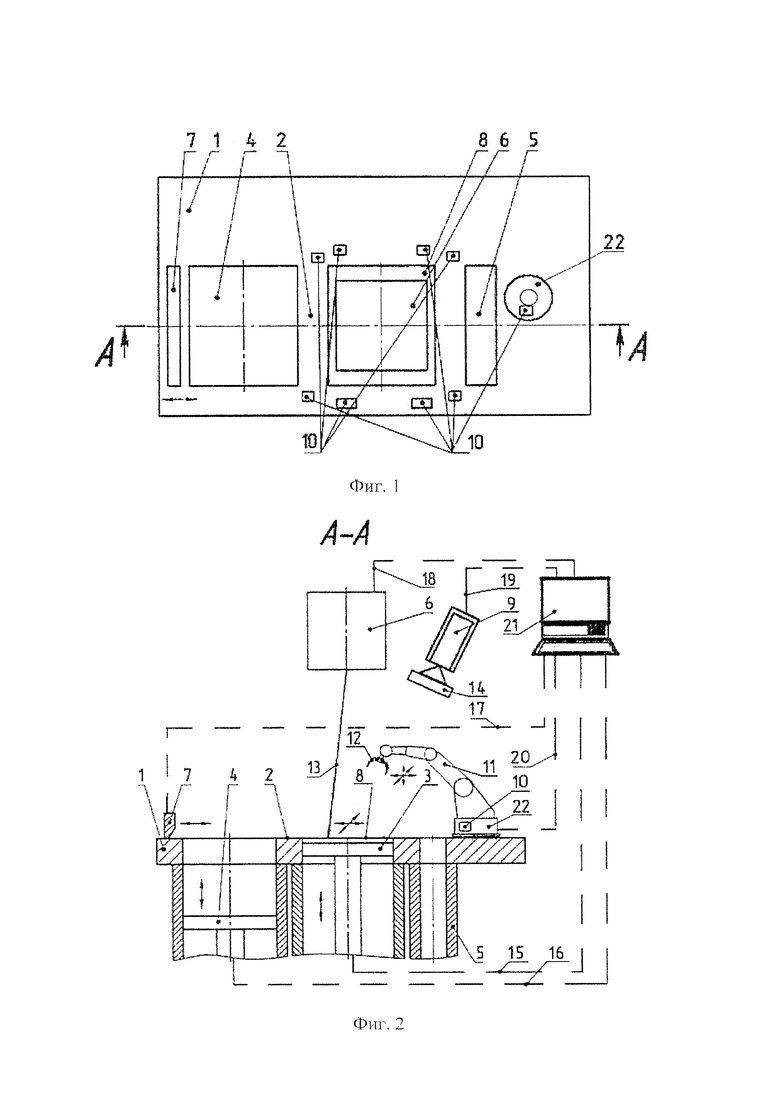

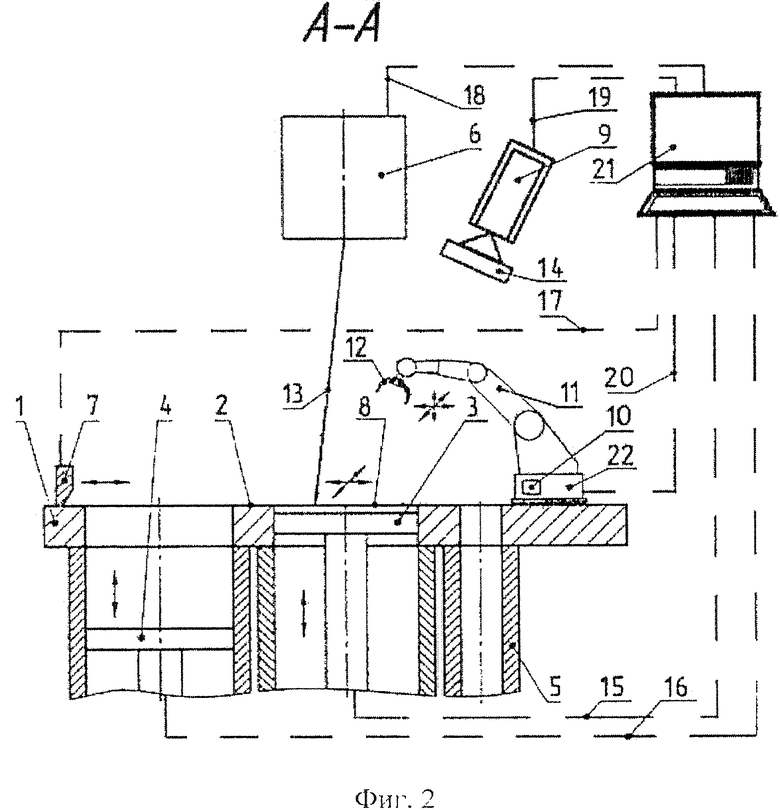

Изобретение поясняется графическими материалами, где схематично изображены:

на фиг. 1 - устройство для получения изделий из порошкообразных материалов, вид сверху;

на фиг. 2 - сечение А-А на фиг. 1.

Позиции на изображениях обозначают следующие элементы:

1 - станина;

2 - базовая поверхность станины;

3 - технологическая платформа;

4 - дозатор порошка;

5 - бункер сбора излишков порошка;

6 - лазерный узел;

7 - средство пода и уплотнения порошка;

8 - единичный функциональный слой;

9 - видеокамера;

10 - визуальная контрольная метка;

11 - манипулятор;

12 -захват;

13 - лазерный луч;

14 - узел подсветки;

15 - канал связи между приводом вертикального перемещения технологической платформы и общей системой управления

16 - канал связи между приводом вертикального перемещения дозатора и общей системой управления;

17 - канал связи между приводом горизонтального перемещения ножа и общей системой управления

18 - канал связи, между лазерным узлом и общей системой управления;

19 - канал связи, отвечающий за передачу информации о координатах, размере и типе дефектов в нанесенном единичном слое порошкообразного материала с видеокамеры в общую систему управления;

20 - канал связи, между манипулятором с ковшом захвата и общей системой управления;

21 - общая система управления;

22 - неподвижный относительно базовой поверхности станины элемент манипулятора.

Устройство для получения изделий из порошкообразных материалов (фиг. 1, фиг. 2) содержит жесткую станину 1 (фиг. 1, фиг. 2) с базовой поверхностью 2, программно организованные технологическую платформу 3 для послойного формирования изделия и дозатор 4 порошка в виде основания, установленные с возможностью независимого вертикального возвратно-поступательного перемещения относительно станины 1, бункер 5 сбора излишков порошкообразного материала, а также лазерный узел 6, расположенный над станиной 1, с возможностью обеспечения фокусировки лазерного луча 13 в технологически заданную зону селективной лазерной обработки функционального слоя при формировании методом СЛП объемного изделия. На станине 1 размещено также средство 7 подачи и уплотнения порошкообразного материала в виде ножа, установленное с возможностью горизонтального возвратно-поступательного перемещения и формирования единичного функционального слоя 8 объемного изделия, а также системы диагностики и коррекции дефектов, основанной на видеокамере 9, способной визуально распознавать дефекты. Видеокамера 9 при помощи кольцевого (однонаправленного с и размещенного вокруг объектива видеокамеры) узла подсветки 14, выполненным в спектре излучения, воспринимаемого видеокамерой, периодически проводит настройку благодаря визуальным контрольным меткам 10. Настроенная видеокамера 9 распознает дефекты в единичном слое нанесенного порошкообразного материала и в случае обнаружения дефектов, определяет их координаты. На основании определенных координат дефектов устройство коррекции дефектов, выполненное в виде программно-управляемого манипулятора 11 с захватом 12, выходит в координаты дефектов и удаляет их. При этом, выполнение манипулятора с неподвижным элементом 22, снабженным контрольной меткой и размещенным в зоне охвата видеокамерой и узлом подсветки, позволяет организовать точку отсчета для управления манипулятором программными средствами и, следовательно, точно выводить захват манипулятора на выявленный дефект. Захваченные дефекты сбрасываются, например, в бункер 5 сбора излишков порошкообразного материала. Все управление устройством для получения изделий из порошкообразных материалов осуществляется в автоматическом режиме посредством специальных программно-аппаратных средств через общую систему управления 21, общие алгоритмы действий - аналогичны применяемым в прототипе.

В процессе селективного лазерного плавления (далее СЛП) происходит многократное нанесение слоев порошкообразного материала с последующим переплавлением отдельных зон в нанесенном слое лазерным лучом. При СЛП толщина наносимых слоев в зависимости от конкретного материала и может варьироваться от 10 до 300 мкм. Необходимая точность нанесения слоев ±10% от толщины слоя для получения наилучших физико-механических свойств изготавливаемого изделия методом СЛП. Габариты наносимых слоев могут достигать 500×500 мм. Наносимые слои порошка должны быть равномерны и однородны. Процесс нанесения слоев порошка и переплавления отдельных зон лазерным лучом происходит в защитной атмосфере (как правило, Аргон или Азот) и сопровождается подогревом рабочей зоны до 400°С для снятия термических напряжений при процессе СЛП. Очевидно, что соблюдение требования точности ±10% от толщины наносимого слоя при малой толщине слоя, больших габаритах слоя и вспомогательном нагреве рабочей зоны является нетривиальной задачей, которая решается конструкторами при разработке установки, работающей по технологии СЛП. Однако, даже при успешном решении данной задачи, стабильность и качество процесса СЛП могут быть нарушены из-за плохого качества порошкового материла. Например, часто в порошковых материалах образуются области слипания нескольких частиц порошка, особенно при нарушении режимов хранения и подготовки перед СЛП. Также в порошковые материалы при фасовке, загрузке в бункера подачи и проч. часто попадают частицы инородных материалов непригодных для СЛП, капли воды и газы. Все это приводит к появлению дефектов в единичном нанесенном слое порошкового материала, таких как: отсутствие порошкового материала (пустоты), неоднородность нанесения порошкового материала, частицы вредных примесей или мусора и др., что в конечном итоге приводит к ухудшению физико-механических свойств сформированного объекта, а также появляется возможность непосредственного разрушения изделия в момент нанесения очередного слоя порошка при зацеплении средства подачи и уплотнения в виде ножа порошкообразного материала за образовавшиеся выступы из-за наличия дефекта на поверхности предыдущего слоя. В этой связи использование системы диагностики и коррекции дефектов является существенным и обоснованным решением. Существенным признаком заявленного решения является то, что система диагностики и коррекции дефектов основана на следующих устройствах: а) видеокамера с узлом подсветки и со специальным программным обеспечением, способным визуально распознавать дефекты и вычислять их координаты в нанесенном слое порошкообразного материала; б) программно-управляемый манипулятор с ковшом захвата, способным выходит в координаты дефектов и удалять их путем захвата вместе с небольшим объемов порошкового материала, при этом объем захватываемого порошкового материала вместе с дефектом не должен превышать более, чем в 10 раз объем самого дефекта с целью экономии дорогостоящего порошкового материала. Видеокамера со специальным программным обеспечением периодически должна проводить настройку благодаря визуальным контрольным меткам, установленным вблизи рабочей зоны с применением узла подсветки, т.к. естественного освещения при процессе СЛП зачастую недостаточной для выявления дефектов в единичном слое нанесенного порошкового материала при помощи видеокамеры.

Устройство для изготовления изделий из порошкообразных материалов работает следующим образом.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную 3D-модель изделия и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления изделия. Технологическую платформу 3 (фиг. 1, фиг. 2) смещают вниз относительно базовой поверхности 2 станины 1 на расстояние, соответствующее толщине функционального слоя 8 изделия. Далее дозатор 4 порошка в виде основания с порошкообразным материалом перемещают вверх на определенную величину, осуществляя при этом подачу порошкообразного материала с запасом для дальнейшего его перераспределения. После этого ножом 7 совершают горизонтальное поступательное движение относительно технологической платформы 3, захватывая и подавая при этом порошкообразный материал с основания 4 на технологическую платформу 3. При этом, посредством ножа 7 осуществляют уплотнение порошкообразного материала для увеличения однородности и уменьшения пористости слоя 8, а излишки порошкообразного материала сбрасывают в бункер 5 сбора излишков порошкообразного материала. Далее, нож 7 возвращают в свое первоначальное положение. Видеокамера 9 при помощи узла подсветки 14 настраивается по визуальным контрольным меткам 10 и проводит анализ нанесенного слоя порошка на наличие дефектов при помощи специального программного обеспечения. В случае обнаружения дефектов, программно-управляемый манипулятор 11 с захватом 12, выходит в координаты дефектов и удаляет их путем захвата. Захваченные дефекты и порошковый материал сбрасываются в бункер 5 сбора излишков порошкообразного материала. Далее происходит повторное нанесение ножом 7 слоя порошкового материала на платформу 3. Процесс повторяется до тех пор, пока видеокамера 9 не обнаружит ни одного дефекта. После этого, посредством лазерного узла 6 с заданной скоростью и мощностью в соответствии со сформированной по 3D-модели траекторией перемещения на заданных участках осуществляют переплавление лазерным лучом 13 исходного порошкообразного материала. После переплавления порошкообразный материал затвердевает. Единичный функциональный слой 8 заданной толщины в соответствии с компьютерной 3-D моделью сечения, изготавливаемого методом СЛП изделия -сформирован. Затем технологическая платформа 3 смещается относительно базовой поверхности 2 станины 1 на расстояние, равное толщине следующего функционального слоя 8 и процесс СЛП повторяют. При этом всю последовательность технологических процессов осуществляют в автоматическом режиме в технологически регламентированных условиях посредством специальных программно-аппаратных средств через общую систему управления 21, благодаря следующим каналам связи:

- канал связи 15, отвечающий за связь привода вертикального перемещения (условно не показан) технологической платформы 3 с общей системой управления;

- канал связи 16, отвечающий за связь привода вертикального перемещения (условно не показан) дозатора 4 с общей системой управления;

- канал связи 17, отвечающий за связь привода горизонтального перемещения (условно не показан) технологической ножа 7 с общей системой управления;

- канал связи 18, отвечающий за связь лазерного узла 6 с общей системой управления;

- канал связи 19, отвечающий за передачу информации о координатах, размере и типе дефектов в нанесенном единичном слое порошкообразного материала с видеокамеры 9 в общую систему управления;

- канал связи 20, отвечающий за связь манипулятора 11 с ковшом захвата 12 с общей системой управления.

Вышесказанное позволяет сделать вывод о том, что поставленная задача - устранение влияния дефектов в единичном слое нанесенного порошкообразного материала в процессе селективного лазерного плавления на физико-механические свойства готового изделия - решена, а заявленный технический результат - повышение качества получаемых изделий путем обеспечения стабильности высоких физико-механических свойств единичных слоев за счет диагностики и коррекции дефектов в единичном нанесенном слое порошкообразного материала - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязанными между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области порошковой металлургии, в частности к получению объемных изделий путем лазерного селективного спекания или плавления по компьютерной модели из различных мелкодисперсных порошковых материалов путем синхронного сканирования поверхности порошкового слоя лазерным источником с малым пятном фокусировки и может быть использована для производства деталей сложной формы в различных отраслях машиностроения;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке и/или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2805686C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824771C1 |

| Установка для селективного лазерного плавления металлического порошка | 2023 |

|

RU2824770C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Устройство онлайн-мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков | 2022 |

|

RU2811830C2 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕЛЕКТИВНЫМ ЛАЗЕРНЫМ ПЛАВЛЕНИЕМ | 2022 |

|

RU2801360C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691468C1 |

| Установка для получения детали из металлического порошкового материала | 2018 |

|

RU2691469C1 |

Изобретение относится к технологии послойного синтеза деталей сложной пространственной конфигурации из порошкообразных материалов. Устройство для получения изделий из порошкообразных материалов содержит станину с базовой поверхностью, бункер сбора излишков порошкообразного материала, программно организованные через блок управления технологическую платформу для послойного формирования изделия и дозатор порошка, лазерный узел, средство подачи и уплотнения порошкообразного материала, видеокамеру с узлом подсветки и контрольные метки. Видеокамера и узел подсветки выполнены с возможностью охвата технологической платформы и контрольных меток. Устройство снабжено программно организованным через упомянутый блок управления манипулятором, размещенным на станине с возможностью захвата фрагментов порошка с технологической платформы. Узел подсветки выполнен в спектре излучения, воспринимаемого видеокамерой, а захват манипулятора выполнен с неподвижным элементом, снабженным контрольной меткой, размещенной в зоне охвата видеокамерой и узлом подсветки. Технический результат - повышение качества получаемых изделий путем обеспечения стабильности высоких физико-механических свойств единичных слоев за счет диагностики и коррекции дефектов в единичном нанесенном слое порошкообразного материала. 2 ил.

Устройство для получения изделий из порошкообразных материалов, содержащее станину с базовой поверхностью, бункер сбора излишков порошкообразного материала, программно организованные через блок управления технологическую платформу для послойного формирования изделия и дозатор порошка в виде основания, установленные с возможностью независимого вертикального возвратно-поступательного перемещения относительно станины, лазерный узел, расположенный над станиной, с возможностью обеспечения фокусировки лазерного луча в технологически заданную зону формирования изделия, средство подачи и уплотнения порошкообразного материала в виде ножа с приводом его горизонтального возвратно-поступательного перемещения, видеокамеру с узлом подсветки и контрольные метки, причем видеокамера и узел подсветки выполнены с возможностью охвата технологической платформы и контрольных меток, отличающееся тем, что оно снабжено программно организованным через упомянутый блок управления манипулятором, размещенным на станине с возможностью захвата фрагментов порошка с технологической платформы, причем узел подсветки выполнен в спектре излучения, воспринимаемого видеокамерой, а захват манипулятора выполнен с неподвижным элементом, снабженным контрольной меткой, размещенной в зоне охвата видеокамерой и узлом подсветки.

| 0 |

|

SU159233A1 | |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| Устройство для лазерного спекания изделия из порошкообразных материалов | 2015 |

|

RU2629574C2 |

| Устройство для лазерного спекания изделия из порошкообразных материалов | 2015 |

|

RU2630151C2 |

| US 9074870 B2, 07.07.2015. | |||

Авторы

Даты

2019-11-12—Публикация

2017-11-09—Подача