Область техники, к которой относится изобретение

Настоящее изобретение относится к погружному соплу, предназначенному для непрерывного литья тонких слябов.

Уровень техники

Известно, что внимание уделялось тому, чтобы исключить процесс нагрева сляба и добиться энергосбережения за счет так называемого прямого объединения, то есть непосредственного объединения непрерывной разливки и горячей прокатки получаемого сляба. Для этого выявляют более тонкие слябы на стороне непрерывной разливки. При отливке тонкого сляба (например, толщиной 200 мм или менее) необходимо выровнять форму и погружное сопло (например, известно из патентного документа № 1).

Документы, известные из уровня техники: патентный документ №1- JP H08-039208A.

Раскрытие изобретения

В частности, при литье тонких слябов часто вызывает проблемы литейная корка. Это связано с тем, что температура поверхности тонких слябов с большей вероятностью будет ниже, чем у обычных слябов, из-за большого коэффициента гибкости площади поверхности расплавленной стали, и чем больше площадь поперечного сечения сопла погружной секции, тем больше вероятность снижения температуры из-за отвода тепла при использовании сопла.

В соответствии с устройством погружного сопла, описанным в патентном документе 1, возможно предотвратить прилипание основного металла, которое происходит между погружным соплом и стенкой формы, и образование корки на поверхности расплавленного металла, которое происходит вблизи коротких сторон широкой формы, а также всасывания расплавленного металла, переплавки затвердевающей оболочки и тому подобное. Однако нельзя сказать, что погружное сопло, известное из патентного документа 1, в достаточной степени подавляет образование литейной корки в выпукло-вогнутой части.

Существует потребность в создании погружного сопла, способного подавлять образование корки на выпукло-вогнутой детали при непрерывной разливке тонких слябов.

Решение задачи

Погружное сопло в соответствии с настоящим изобретением представляет собой погружное сопло, имеющей проточный канал и отверстия; при этом погружное сопло содержит: первую секцию; соединительную секцию; и вторую секцию, при этом первая секция, соединительная секция и вторая секция идут в указанном порядке со стороны торца основания, и проточный канал в первой секции имеет продольную форму поперечного сечения, то есть круговую форму, проточный канал во второй секции имеет продольную форму поперечного сечения, то есть прямоугольную форму, проточный канал в соединительной секции имеет форму, при которой проточный канал в первой секции постоянно сообщается с проточной частью во второй секции, прямоугольная форма второй секции имеет длинные стороны, каждая из которых имеет длину а, и короткие стороны, каждая из которых имеет длину b, при этом отношение а/b между длиной а и длиной b равна 3 или более и 7 или менее, проточный канал во второй секции имеет площадь S2 поперечного сечения, проточный канал в первой секции имеет площадь S1 поперечного сечения, при этом площадь S2 поперечного сечения больше, чем площадь S1 поперечного сечения, отверстия включают два первых отверстия и вторых отверстия, первые отверстия открыты в соответствии один к одному на двух боковых поверхностях второй секции, которые соответствуют двум коротким сторонам, одно из двух вторых отверстий открыто и проходит от одной из двух боковых поверхностей с нижней стороны второй секции, при этом нижняя поверхность является поверхностью в переднем торце второй секции, и второе из двух вторых отверстий открыто и проходит от другой из двух боковых поверхностей на нижнюю поверхность.

Использование погружного сопла, имеющего вышеуказанную конфигурацию, в непрерывной разливке тонких слябов позволяет подавлять образование литейной корки в выпукло-вогнутой части.

Предпочтительные варианты реализации настоящего изобретения будут подробно описаны ниже. Следующие предпочтительные варианты реализации не ограничивают объем настоящего изобретения.

В погружном сопле в соответствии с настоящим изобретением предпочтительно в качестве одного варианта выполнения, чтобы каждое из первых отверстий имело площадь S3 отверстия на соответствующей одной из боковых поверхностей, каждое из вторых отверстий имело площадь S4 отверстия на соответствующей одной из боковых поверхностей и площадь отверстия S5 на нижней грани, а площади S3, S4 и S5 отверстий удовлетворяли выражениям (1) и (2), приведенным ниже:

S4 < S5, (1)

(S4 + S5) / S3 ≥ 1,5, (2)

Выпускной поток, выходящий из сопла, ударяется о короткую сторону формы и разделяется на восходящий поток и нисходящий поток. Если восходящий поток чрезмерно велик, может произойти унос порошка или тому подобное явление, а если нисходящий поток чрезмерно велик, существует низкая вероятность того, что включения, пузырьки и так далее поднимутся на поверхность. В соответствии с приведенной выше конфигурацией устройства оптимизируется баланс между восходящим потоком и нисходящим потоком, и можно подавить чрезмерный поток в выпукло-вогнутой части.

В погружном сопле в соответствии с настоящим изобретением предпочтительно в качестве одного варианта, чтобы каждое из первых отверстий имело площадь S3 отверстия на соответствующей одной из боковых поверхностей и площадь S6 отверстия на стороне проточного канала, при этом площадь S3 отверстия меньше площади S6 отверстия.

В соответствии с этим выполнением можно подавить возникновение всасывающего потока в первом отверстии.

В погружном сопле в соответствии с настоящим изобретением предпочтительно, в качестве одного варианта, чтобы погружное сопло имело наибольшую ширину 300 мм или менее.

В соответствии с данным выполнением улучшается технологичность при выполнении работ по замене погружного сопла с использованием устройства быстрой смены. Это позволяет быстро менять сопло во время разливки, чтобы удовлетворить растущую потребность в разливке высококачественных сталей, требующих строгих условий при непрерывной разливке тонких слябов.

Другие признаки и преимущества настоящего изобретения станут более очевидными при описании следующих иллюстративных и неограничивающих вариантов реализации, которые описаны со ссылкой на чертежи.

Краткое описание чертежей

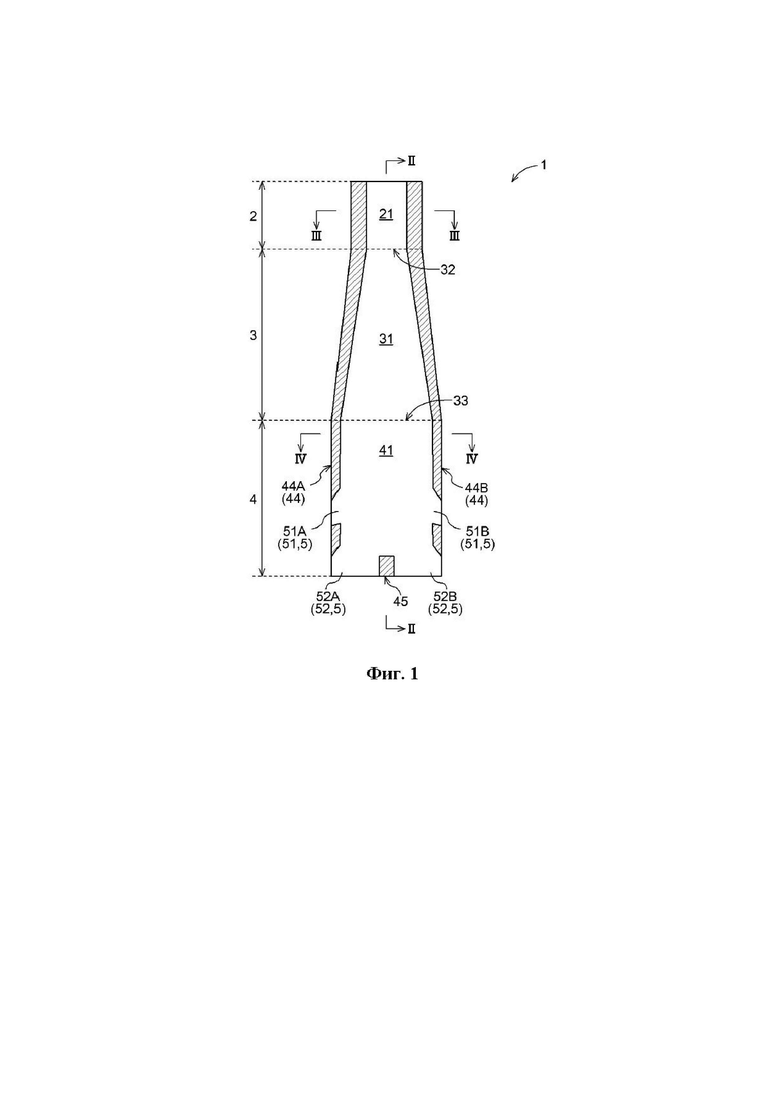

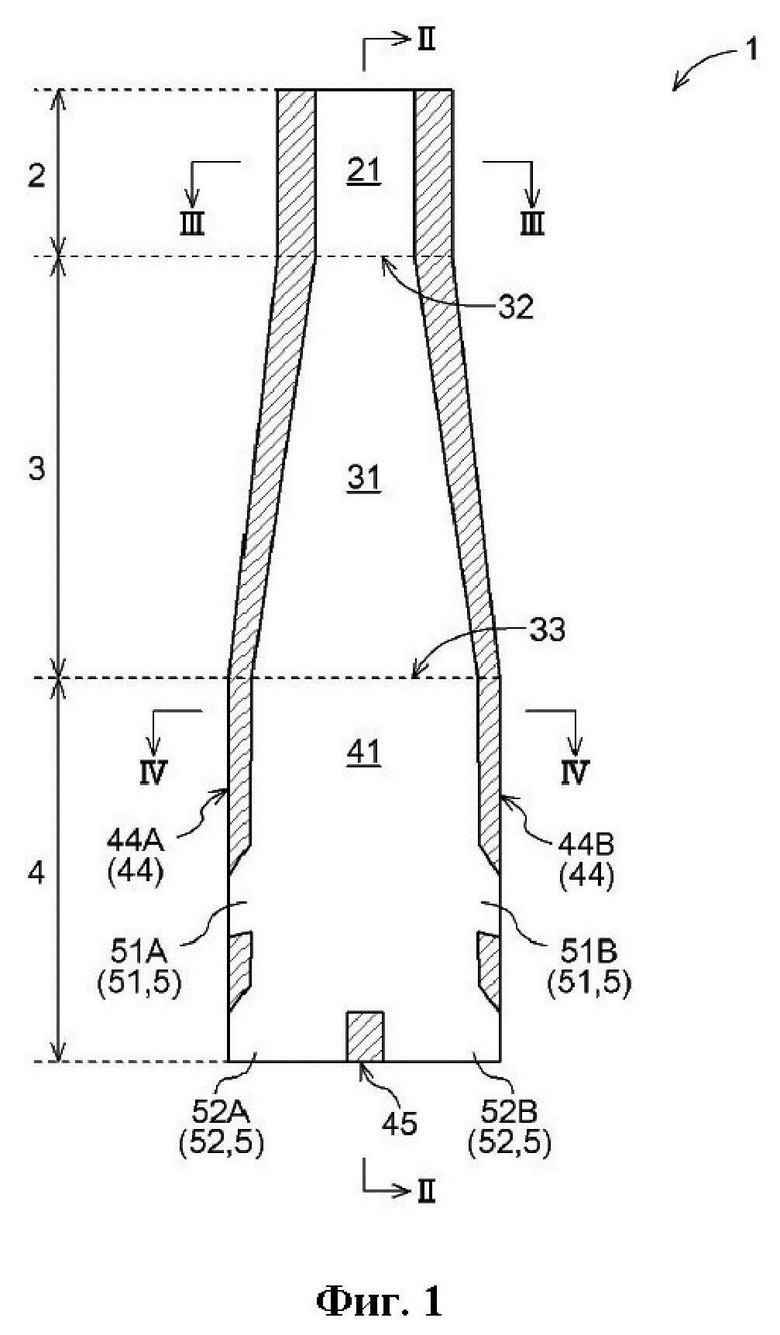

Фиг. 1 - вид спереди в поперечном сечении сопла по варианту осуществления.

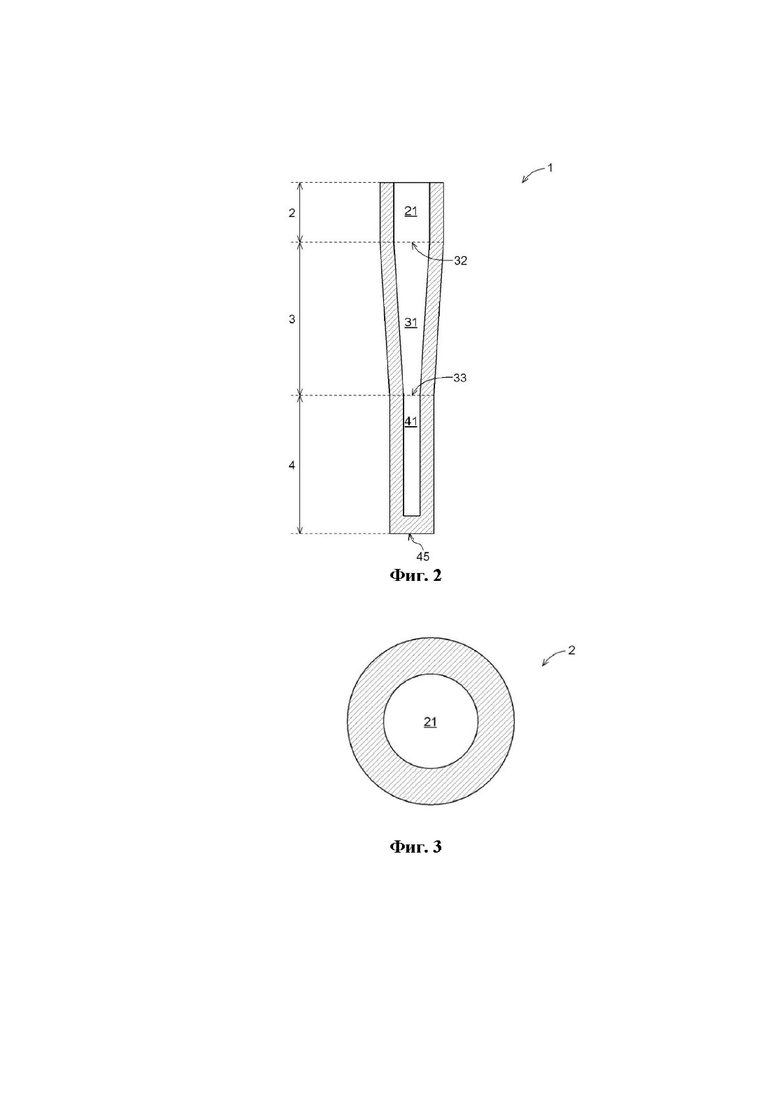

Фиг. 2 - вид поперечного сечения сбоку (вид поперечного сечения, вдоль линии II-II на фиг. 1) сопла по варианту осуществления.

Фиг. 3 - вид поперечного сечения сбоку (вид поперечного сечения, вдоль линии III-III на фиг. 1) первой секции сопла в соответствии с вариантом осуществления.

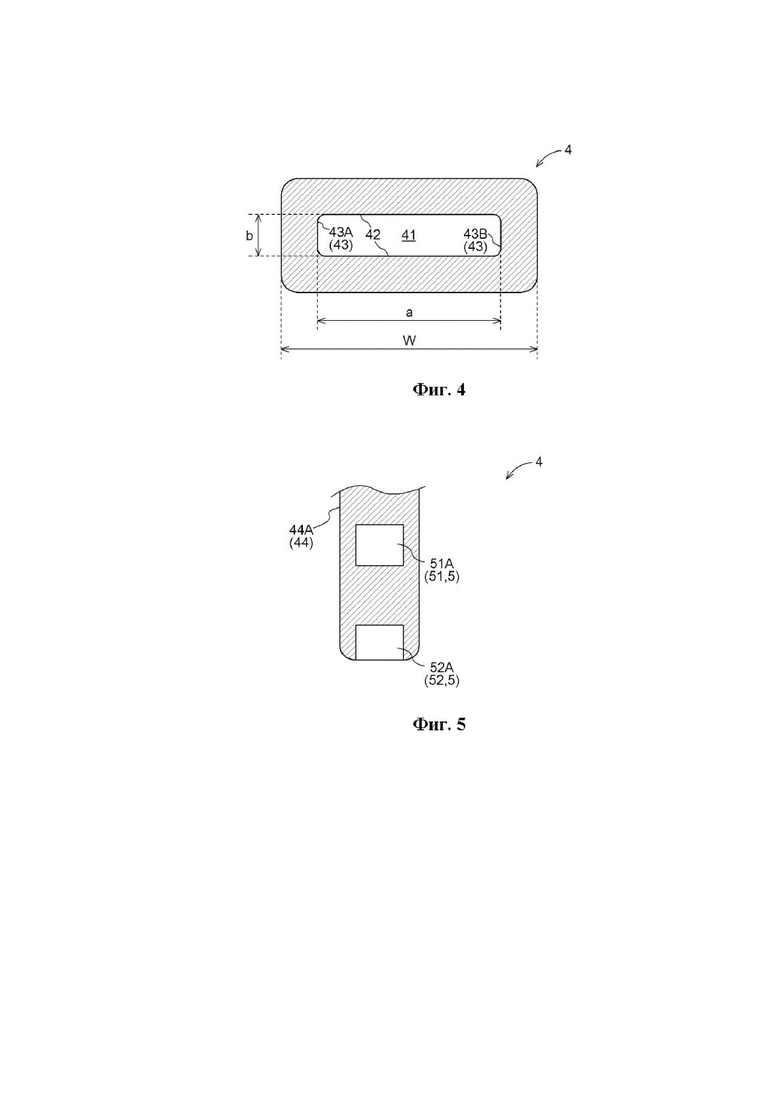

Фиг. 4 - вид поперечного сечения сбоку (вид поперечного сечения, вдоль линии IV-IV на фиг. 1) второй секции сопла в соответствии с вариантом осуществления.

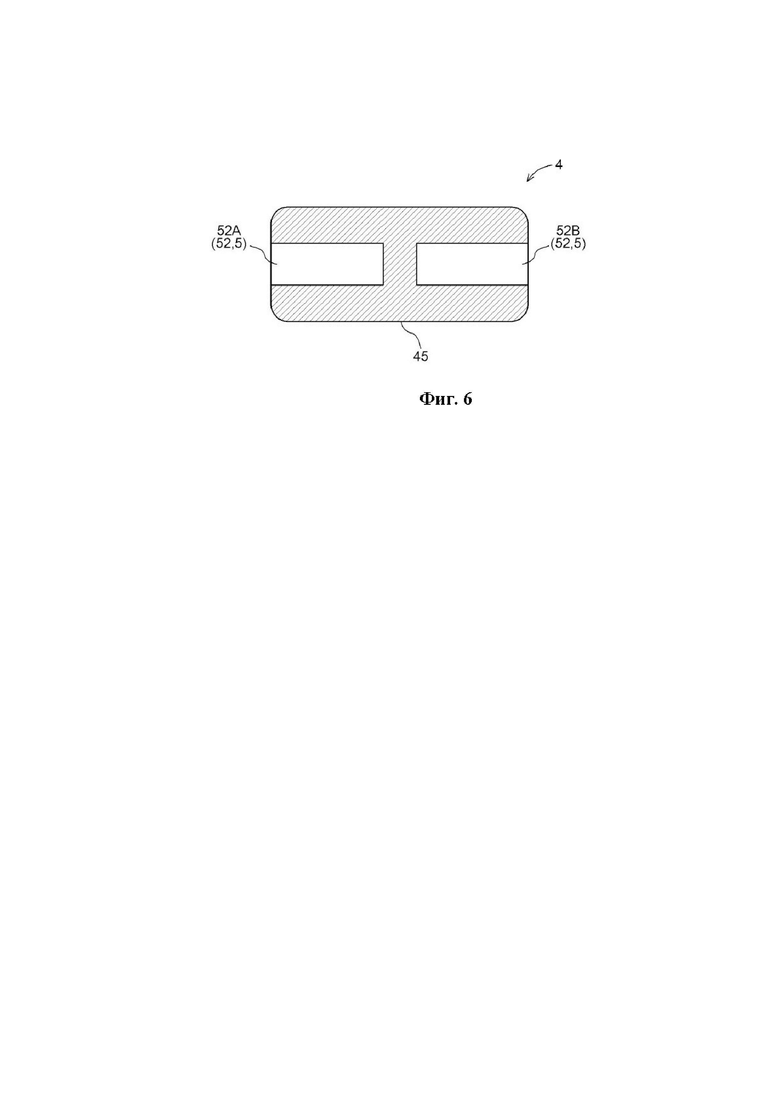

Фиг. 5 - вид сбоку второй секции сопла по варианту осуществления.

Фиг. 6 - вид снизу второй секции сопла в соответствии с вариантом осуществления.

Осуществление изобретения

Вариант осуществления погружного сопла в соответствии с настоящим изобретением будет описан со ссылкой на чертежи. Ниже приводится описание примера, в котором погружное сопло, согласно настоящему изобретению, обозначает погружное сопло 1 (далее по тексту — «сопло 1»), которое используется для непрерывной разливки слябов с толщиной формы 200 мм или менее.

Общая конфигурация погружного сопла

Сопло 1 представляет собой трубчатый элемент, изготовленный из огнеупорного материала. Внутри сопла 1, имеющего отверстия 5 на переднем торце, образован проточный канал, позволяющий протекать расплавленной стали. Сопло 1 имеет первую секцию 2, соединительную секцию 3 и вторую секцию 4 в указанном порядке со стороны торца основания, и эти секции имеют различную форму (фиг. 1 и 2). Сопло 1 присоединяется к расположенному выше по потоку оборудованию (например, пробка или скользящее сопло; не показаны) в первой секции 2, и расплавленная сталь, вытекающая из расположенного выше по потоку оборудования, протекает по проточному каналу. Вторая секция 4 содержит отверстия 5 (первые отверстия 51 и вторые отверстия 52), из которых расплавленная сталь вытекает в форму (не показана).

Тип огнеупорного материала, из которого изготовлено сопло 1, может представлять собой любой огнеупорный материал, традиционно используемый в этой области. Примеры таких огнеупорных материалов включают глинозем-графит, магнезиальный графит, шпинель-графит, диоксид циркония-графит, цирконат кальция-графит, высокоглиноземистый, глинозем-диоксид кремния, диоксид кремния, циркон и шпинель. При необходимости также можно нанести зональную облицовку.

В следующем описании указаны направления, основанные на ориентации, показанной на рис. 1. Когда упоминается направление вверх-вниз, «вверх» (включая верхнюю часть, верх, верхнюю сторону, вверх по потоку и так далее) относится к стороне торца основания (сторона первой секции 2), а «вниз» (включая нижнюю часть, низ, нижнюю сторону, вниз по потоку и так далее) относится к стороне переднего торца (сторона второй секции 4).

Кроме того, при упоминании поперечного сечения проточного канала оно относится к поперечному сечению в направлении, ортогональном указанному выше направлению вверх-вниз (направление, ортогональное плоскости бумаги на Фиг. 1), и это поперечное сечение называется продольным поперечным сечением, если не указано иное. При использовании сопла 1 расплавленная сталь течет от указанной выше верхней стороны к указанной выше нижней стороне. Таким образом, указанное выше продольное поперечное сечение также является поперечным сечением относительно направления потока расплавленной стали.

Конфигурация первой секции

Первая секция 2 является основной секцией на стороне торца основания сопла 1. Продольное поперечное сечение проточного канала 21 в первой секции 2 имеет круглую форму (Фиг. с 1 по 3). Круглая форма, используемая здесь, не ограничивается круглой формой в математическом смысле и может представлять собой форму, которую можно рассматривать как по существу круглую форму. Соответственно, отклонение (допуск и так далее) от математически круглой формы, которое может возникнуть при попытке реализовать круглую форму в качестве промышленного продукта, является приемлемым. Площадь S1 поперечного сечения проточного канала 21 в этом варианте осуществления составляет 6000 мм2.

Конфигурация второй секции

Вторая секция 4 является основной секцией на стороне переднего торца сопла 1. Продольное поперечное сечение проточного канала 41 во второй секции 4 имеет прямоугольную форму (Фиг. 1, 2 и 4). Прямоугольная форма, используемая здесь, не ограничивается прямоугольной формой в математическом смысле и может представлять собой форму, которую можно рассматривать как по существу прямоугольную форму. Соответственно, может быть придана деформация (снятие фаски и так далее), которая обычно применяется при попытке придания прямоугольной формы промышленному изделию, и допустимо отклонение (допуск и так далее) от математически прямоугольной формы.

Площадь S2 поперечного сечения проточного канала 41 в этом варианте реализации составляет 10000 мм2. Соответственно, площадь S2 поперечного сечения проточного канала 41 больше, чем площадь S1 поперечного сечения проточного канала 21. Скорость потока расплавленной стали, выпускаемой из отверстий 5, уменьшается за счет того, что площадь поперечного сечения в области ниже по потоку (проточный канал 41) становится больше площади поперечного сечения в области выше по потоку (проточный канал 21). Это вызывает восходящий поток в пресс-форме и подавляет чрезмерное растекание в выпукло-вогнутой части.

В форме продольного поперечного сечения проточного канала 41 в этом варианте прямоугольник имеет длинные стороны 42, каждая из которых имеет длину a, равную 200 мм, и короткие стороны 43, каждая из которых имеет длину b, равную 50 мм (Фиг. 4). Таким образом, соотношение a/b между длинами a и b равно 4,0. Числовые значения прямоугольной формы не ограничены вышеуказанными значениями и могут быть изменены в диапазоне соотношения a/b от 3 до 7. Если изменить соотношение a/b, то можно изменить как длину a длинных сторон 42, так и длину коротких сторон 43 прямоугольной формы. При этом длина b коротких сторон 43 ограничена длиной коротких сторон формы, и длина а длинных сторон 42, следовательно, в целом допускать изменения в более широком диапазоне.

Соотношение a/b, находящееся в диапазоне от 3 до 7, делает маловероятным отрыв потока расплавленной стали от поверхности стенки проточного канала 41 и обеспечивает соответствующий поток. Напротив, соотношение a/b, составляющее менее 3, делает длину a длинных сторон 42 чрезмерно малой и затрудняет обеспечение площади поперечного сечения внутренней трубы, необходимой для литья. Кроме того, соотношение a/b, превышающее 7, делает длину a длинных сторон 42 чрезмерно большой и повышает вероятность увеличения веса сопла 1, что может увеличить нагрузку на рабочих или устройство, которое перемещает сопло 1. Кроме того, соотношение a/b, превышающее 7, может привести к резкой деформации проточного канала 31 в продольном направлении соединительной секции 3 и к отрыву потока расплавленной стали от поверхности стенки проточного канала.

Форма продольного поперечного сечения основной части (части из огнеупорного материала) второй секции 4 также имеет прямоугольную форму в соответствии с прямоугольной формой продольного поперечного сечения проточного канала 41. Таким образом, вторая секция 4 имеет форму прямоугольной колонны с днищем. Грань прямоугольной формы, которая соответствует каждой длинной стороне 42, имеет ширину W, равную 270 мм, что является наибольшей шириной сопла 1. Таким образом, наибольшая ширина W сопла 1, составляющая менее 300 мм, повышает удобство обработки при выполнении работ по замене сопла 1 с использованием устройства быстрой смены, что является положительным эффектом изобретения. Это объясняется тем, что наибольшая ширина W сопла 1, составляющая менее 300 мм, обеспечивает больше места для работ по замене сопла 1 внутри формы из-за соотношения размеров между соплом 1 и формой.

Выполнение отверстий

Первые отверстия 51 открыты в боковых поверхностях 44 второй секции 4, которые соответствуют коротким сторонам 43 прямоугольной формы (Фиг. 1 и 5). Предусмотрены два первых отверстия 51. Два первых отверстия 51 (51A и 51B) открыты на двух боковых поверхностях 44 (44A и 44B), соответствующих двум коротким сторонам 43 (43A и 43B), в взаимно однозначном соответствии. Первые отверстия 51, открытые на боковых поверхностях 44, позволяют потоку расплавленной стали отводиться к коротким сторонам формы. Это может вызвать восходящий поток в форме и способствовать подводу тепла к выпукло-вогнутой части.

Кроме того, два вторых отверстия 52 открыты и проходят между боковыми поверхностями 44 и нижней поверхностью 45, которая является поверхностью второй секции 4 на переднем торце в продольном направлении (Фиг. 1, 5 и 6). Из двух вторых отверстий 52 одно второе отверстие 52А открыто и проходит между боковой поверхностью 44А (одна боковая поверхность) и нижней поверхностью 45, а другое второе отверстие 52B открыто и идет между боковой поверхностью 44B (другая боковая поверхность) и нижней поверхностью 45. Вторые отверстия 52, открытые, как указано выше, позволяют отводить поток расплавленной стали на нижнюю сторону формы и обеспечивают соответствующее распределение потока расплавленной стали в форме.

В этом варианте реализации площадь S3 каждого первого отверстия 51 на соответствующей боковой поверхности 44 (площадь первого отверстия 51, показанного на Фиг. 5) составляет 2700 мм2. Площадь S4 каждого второго отверстия 52 на соответствующей боковой поверхности 44 (площадь второго отверстия 52, показанная на Фиг. 5) составляет 2000 мм2, и их площадь S5 в нижней поверхности 45 (площадь второго отверстия 52 показана на Фиг. 6) составляет 5000 мм2. Основываясь на приведенных выше площадях отверстий, справедливы следующие выражения (1) и (2).

S4 < S5, (1)

(S4 + S5) / S3 ≥ 1,5, (2)

Первые отверстия 51 и вторые отверстия 52, имеющие площади отверстий, которые удовлетворяют выражениям (1) и (2), позволяют оптимизировать баланс между восходящим потоком и нисходящим потоком и подавить чрезмерный поток в выпукло-вогнутой части. Площадь S3 первых отверстий 51 и площади S4 и S5 вторых отверстий 52 не ограничены вышеуказанными значениями и могут изменяться, если выполняются выражения (1) и (2).

В этом варианте реализации площадь S6 каждого первого отверстия 51 со стороны проточного канала 41 составляет 4000 мм2. Соответственно, площадь S3 каждого первого отверстия 51 на боковой поверхности 44 меньше, чем площадь S6 отверстия на стороне проточного канала 41.

Вариант выполнения, в котором площадь S6 каждого первого отверстия 51 на стороне проточного канала 41 больше или равна их площади S3 на боковой поверхности 44, постепенно уменьшает площадь поперечного сечения проточного канала по направлению к выпускным отверстиям потока расплавленной стали в направлении потока, и, таким образом, выпрямляет поток расплавленной стали. В результате подавляется возникновение всасывающего потока в верхней части первого отверстия 51 и облегчается плавный выпуск расплавленной стали из всех первых отверстий 51.

Выполнение соединительной секции

Соединительная секция 3 представляет собой секцию, которая непрерывно соединяет первую секцию 2 со второй секцией 4 (Фиг. 1 и 2). Соединительная секция 3 содержит проточный канал 31, имеющий форму, которая непрерывно соединяет проточную часть 21 в первой секции 2, имеющей круглую форму поперечного сечения, с проточной частью 41 во второй секции 4, имеющей прямоугольную форму поперечного сечения. Таким образом, форма поперечного сечения проточного канала 31 является круглой на верхнем конце 32 и прямоугольной на нижнем конце 33.

Другие варианты реализации

Наконец, описаны другие варианты реализации погружного сопла в соответствии с настоящим изобретением. Выполнение, раскрытое в следующих вариантах реализации, также может применяться в сочетании с конфигурациями, раскрытыми в других вариантах выполнения, если не возникает противоречий.

В приведенном выше варианте осуществления дано описание примера конфигурации, в которой площади S3, S4, S5 и S6 отверстий 5 (первые отверстия 51 и вторые отверстия 52) удовлетворяют выражениям (1) и (2) и S3 меньше, чем S6. Однако погружное сопло в соответствии с настоящим изобретением не обязательно должно удовлетворять, по меньшей мере, ни выражениям (1), ни (2), и S3 может быть больше, чем S6.

В приведенном выше варианте реализации дано описание примера конфигурации, в которой наибольшая ширина W сопла 1 составляет 270 мм, т. е., менее 300 мм. Однако наибольшая ширина погружного сопла в соответствии с настоящим изобретением может составлять 300 мм или больше.

Что касается также других вариантов реализации, следует понимать, что варианты реализации, раскрытые здесь, являются во всех отношениях иллюстративными, и объем настоящего изобретения не ограничивается ими. Специалисты в данной области техники легко поймут, что можно легко внести различные изменения, не отступая при этом от сути настоящего изобретения. Следовательно, другие варианты реализации, измененные без отступления от сути настоящего изобретения, входят в объем настоящего изобретения.

Примеры

Настоящее изобретение будет также описано ниже посредством примеров. Однако настоящее изобретение не ограничивается этими примерами.

Метод испытания

Были спроектированы сопла с различными размерами, и проведены численные расчеты гидродинамики для режимов потока выпускаемого расплавленного металла с использованием программного обеспечения для анализа жидкости PHOENICS производства CHAM-Japan. Размерные условия для примеров и сравнительные примеры приведены в таблицах 1 ниже. На основе результатов расчета вывели графики контуров скорости потока. При расчетах применяли следующие параметры.

- Количество расчетных ячеек: приблизительно 500000 (может варьироваться в зависимости от модели).

- Жидкость: расплавленная сталь (1560°C, плотность: 7,08 г/см3).

- Скорость разливки: 4 тонны в минуту.

- Размер формы: 1200 мм × 150 мм.

Оценка скорости течения в выпукло-вогнутой части

Скорости потока в выпукло-вогнутой части определяли на основе графиков контура скорости выходного потока для примеров и сравнительных примеров. Результаты оценивали по трехбалльной шкале от А до С в соответствии со значением скорости в выпукло-вогнутой части.

А: Скорость потока в выпукло-вогнутой части составляет 10 см/с или больше и 25 см/с или меньше.

B: Скорость потока в выпукло-вогнутой части превышает 25 см/с и 35 см/с или меньше.

C: Скорость движения в выпукло-вогнутой части составляет менее 10 см/с или более 35 см/с.

Отделение потока расплавленной стали

В примерах графики контура скорости выходного потока проверили визуально, чтобы выявить возникновение отрыва потока расплавленной стали во второй секции 4, после чего оценили результаты (A или C).

А: Поток расплавленной стали вдоль поверхности стенки образуется по всей площади второй секции 4.

C: Во второй секции 4 наблюдается отрыв потока расплавленной стали.

Всасывающий поток в первом отверстии

Для примеров визуально проверили графики контура скорости выходного потока, чтобы выявить наличие и протяженность всасывающего потока в первых отверстиях 51. Результаты оценивали по трехбалльной шкале от А до С в соответствии с наблюдаемым состоянием.

A: Поток расплавленной стали выпускается из первых отверстий 51 без застоя.

B: Вблизи первых отверстий 51 обнаружен застой потока расплавленной стали.

C: Обнаружен всасывающий поток в первое отверстие 51.

Результаты

В таблице 1 приведены условия измерения и результаты оценки для примеров и сравнительных примеров. В примерах с 1 по 6, где соотношение a/b находилось в диапазоне от 3 до 7, результат оценки отрыва потока расплавленной стали составлял A. Напротив, в сравнительном примере 1, где соотношение a/b составляло 8,0, результат оценки отрыва потока расплавленной стали составлял C. В примерах с 1 по 6, где S2 была больше, чем S1, скорость потока в выпукло-вогнутой части находилась в пределах соответствующего диапазона (расчетная A или B). Напротив, в сравнительном примере 2, где S2 была меньше, чем S1, скорость потока в выпукло-вогнутой части не находилась в благоприятном диапазоне (расчетная C).

В примерах с 3 по 6, где S3, S4 и S5 удовлетворяли выражению (2), скорость течения в выпукло-вогнутой части находилась в более предпочтительном диапазоне, чем в примерах 1 и 2, где S3, S4 и S5 не удовлетворяли выражению (2). В примерах 5 и 6, где S3 была меньше, чем S6, были получены более благоприятные результаты с точки зрения всасывающего потока в первых отверстиях, чем в примере 1, где S3 была равна S6, и примерах 2-4, где S3 была больше, чем S 6.

[Таблица 1]

Пример 1

Промышленная применимость

Настоящее изобретение можно использовать, например, в погружном сопле для непрерывного литья тонких слябов.

Описание обозначений

1: Погружное сопло

2: Первая секция

21: Проточный канал

3: Соединительная секция

31: Проточный канал

32: Верхний конец соединительной секции

33: Нижний конец соединительной секции

4: Вторая секция

41: Проточный канал

42: Длинная сторона

43: Короткая сторона

44: Боковая поверхность

45: Нижняя грань/ поверхность

5: Секция отверстия

51: Первое отверстие

52: Второе отверстие.

Изобретение относится к области непрерывного литья. Погружное сопло, имеющее проточный канал и отверстия, содержит первую (2) и вторую (4) секции и размещенную между ними соединительную секцию (3). Поперечное сечение проточного канала (21) в первой секции имеет круглую форму, во второй секции – прямоугольную форму, а в соединительной секции форму, обеспечивающую непрерывное соединение проточного канала в первой и второй секциях. Площадь S2 поперечного сечения проточного канала (41) второй секции больше площади S1 поперечного сечения проточного канала (21) первой секции. Вторая секция прямоугольной формы имеет длинные стороны, каждая из которых имеет длину a, и короткие стороны, каждая из которых имеет длину b, причем отношение a/b составляет 3 или больше и 7 или меньше. Отверстия (5) содержат два первых отверстия (51) и два вторых отверстия (52). Первые отверстия выполнены по одному на двух боковых поверхностях второй секции, соответствующих двум упомянутым коротким сторонам. Два вторых отверстия проходят каждое через одну из двух боковых поверхностей к нижней поверхности второй секции. Обеспечивается предотвращение образования корки на выпукло-вогнутой части тонких слябов при непрерывной разливке. 3 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

1. Погружное сопло, имеющее проточный канал и отверстия, содержащее:

первую секцию;

соединительную секцию; и

вторую секцию,

первая секция, соединительная секция и вторая секция расположены в указанном порядке со стороны торца основания,

при этом проточный канал в первой секции имеет поперечное сечение круглой формы,

проточный канал во второй секции имеет поперечное сечение прямоугольной формы,

проточный канал в соединительной секции имеет форму, при которой проточный канал в первой секции непрерывно соединен с проточным каналом во второй секции,

вторая секция прямоугольной формы имеет длинные стороны, каждая из которых имеет длину a, и короткие стороны, каждая из которых имеет длину b, причем отношение a/b между длиной a и длиной b составляет 3 или больше и 7 или меньше,

проточный канал во второй секции имеет площадь S2 поперечного сечения, проточный канал в первой секции имеет площадь S1 поперечного сечения, и площадь S2 поперечного сечения больше площади S1 поперечного сечения,

отверстия содержат два первых отверстия и два вторых отверстия,

первые отверстия открыты по одному на двух боковых поверхностях второй секции, которые соответствуют двум коротким сторонам,

одно из двух вторых отверстий открыто через одну из двух боковых поверхностей к нижней поверхности второй секции, причем нижняя поверхность является поверхностью на переднем конце второй секции, и

еще одно из двух вторых отверстий открыто через другую из двух упомянутых боковых поверхностей к упомянутой нижней поверхности.

2. Сопло по п. 1, в котором каждое из первых отверстий имеет площадь S3 на соответствующей одной из боковых поверхностей, каждое из вторых отверстий имеет площадь S4 на соответствующей одной из боковых поверхностей и открытый участок S5 на нижней поверхности, и площади S3, S4 и S5 удовлетворяют выражениям (1) и (2), приведенным ниже:

S4<S5 (1); и

(S4+S5)/S3≥1,5 (2).

3. Сопло по п. 1 или 2, в котором каждое из первых отверстий имеет площадь S3 на соответствующей одной из боковых поверхностей и площадь S6 на стороне проточного канала, причем площадь S3 меньше площади S6.

4. Сопло по любому из пп. 1-3, которое имеет наибольшую ширину 300 мм или менее.

| JP 2012213785 A, 08.11.2012 | |||

| CN 112548086 A, 26.03.2021 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

| WO 1995029025 A1, 02.11.1995 | |||

| ОГНЕУПОРНЫЙ СТАКАН | 2001 |

|

RU2188099C1 |

| Огнеупорный стакан | 1972 |

|

SU503629A1 |

Авторы

Даты

2024-08-26—Публикация

2021-07-09—Подача