Изобретение относится к черной металлургии, в частности к непрерывной разливке стали в ее классическом исполнении для литья прежде всего крупных слябовых и блюмовых заготовок из различных марок стали, включая высокоуглеродистые колесные и рельсовые стали.

Ближайшим аналогом заявленного способа является способ непрерывной разливки жидкого металла, в котором жидкий металл подают под уровень в кристаллизаторе через глуходонный погружной стакан. Потоки металла, исходящие из металлопровода, направляются относительно горизонтальной оси выходных отверстий стакана по касательной к наружной поверхности металлопровода (RU 2204461 C1, В 22 D 41/50, 20/05/2003).

Ближайшим аналогом заявленного устройства является устройство для непрерывной разливки жидкого металла, содержащее погружной стакан, имеющий подводящий и выходные каналы.

Недостаток известного способа и устройства для непрерывной разливки металла заключается в том, что в них не учитывается гидродинамика потоков и роль металлопровода, что сказывается на качестве литых заготовок.

Технический результат группы изобретений заключается в повышении качества литых заготовок и расширении технологических возможностей способа непрерывной разливки.

Технический результат достигается тем, что в способе непрерывной разливки жидкого металла, включающем подачу жидкого металла под уровень металла в кристаллизаторе через глуходонный погружной стакан, имеющий выходные каналы, направление исходящих из металлопровода потоков металла по касательной к наружной поверхности металлопровода относительно горизонтальной оси выходных каналов, подачу металла осуществляют при ферростатическом давлении на дно металлопровода, определяемым высотой столба металла в 750-1750 мм, при этом верхний срез выходных каналов размещают на уровне 100-200 мм от фиксированного уровня металла в кристаллизаторе, подводящий канал металлопровода выполняют ступенчатым или конусообразным при соотношении площади поперечного сечения нижней части металлопровода S1, к площади верхней его части S2, суммарной площади поперечного сечения на входе каналов S3 и на выходе S4 как 1:(1,07-1,3):(1,5-2,0):(2,5-4,5).

Для осуществления способа в устройстве непрерывной разливки жидкого металла, содержащем глуходонный погружной стакан для подачи жидкого металла в кристаллизатор, имеющий подводящий канал и выполненные в его боковой стенке выходные каналы, расположенные веерообразно по периметру металлопровода, подводящий канал выполнен ступенчатым или конусообразным при соотношении площади поперечного сечения нижней части металлопровода S1, к площади верхней его части S2, суммарной площади поперечного сечения на входе каналов S3 и на выходе из них S4 как 1:(1,07-1,3):(1,5-2,0):(2,5-4,5).

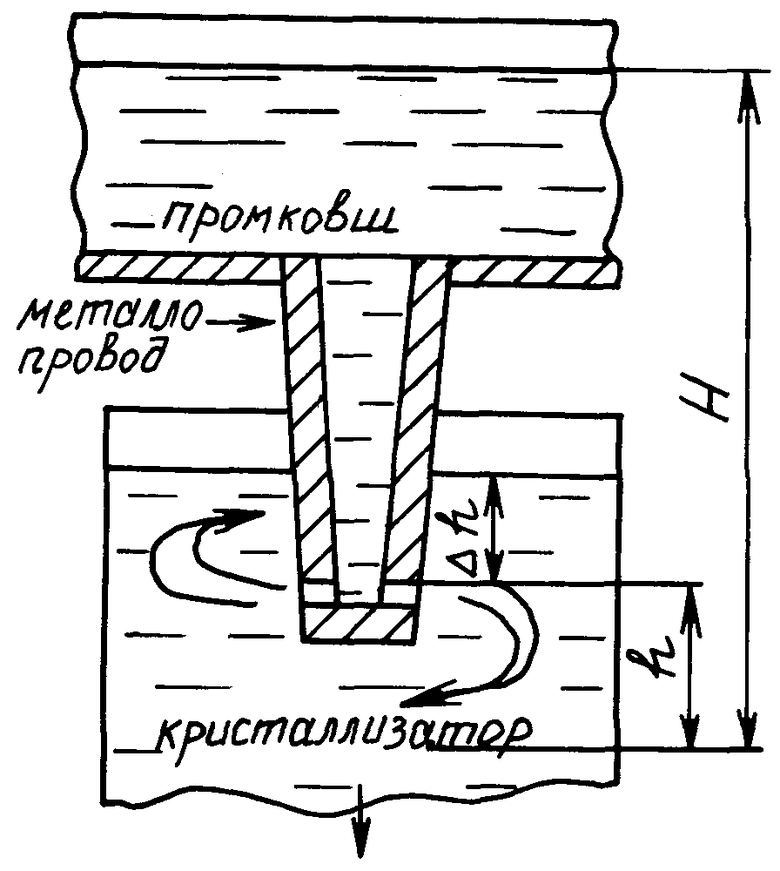

Сталь из сталеразливочного ковша подается в промежуточный ковш, в котором в процессе разливки поддерживается рабочий уровень в соответствии с конструкцией последнего и высотой в пределах 750-100 мм. Из промежуточного ковша жидкий металл через систему металлопровода, включающую стакан промежуточного ковша и погружаемый под уровень металла в кристаллизаторе удлиненный стакан, поступает в кристаллизатор. Погружной стакан глуходонный имеет выходные отверстия, выполненные в виде диффузоров с одной скошенной стенкой. Выходные отверстия расположены по периметру стакана веерообразно. Угол наклона стенок, образующих диффузорную зону, составляет от 20 до 85° к оси выходных каналов. При поступлении металла в кристаллизатор появляются тангенциальные составляющие потоков, которые обеспечивают устойчивое равнонаправленное вращение металла в верхней части кристаллизатора, способствующие всплытию неметаллических включений и их ассимиляции покровным шлаком на зеркале металла и, таким образом, повышению чистоты стали, а также повышению качества поверхности заготовок (снижение количества подповерхностных пузырей).

Создание горизонтальных вращательных элементов расплава в кристаллизаторах связано с созданием касательной (тангенсной) составляющей потока, которая в значительной степени зависит от скорости истечения расплава, т.е. от конфигурации и высоты металлопровода, от смещения центральной оси боковых каналов от радиального направления и от конфигурации боковых каналов. Таким образом, получение максимального вращательного эффекта возможно только при оптимальном соотношении технологических и конструктивных параметров в системе промковш - металлопровод - разливочный стакан - кристаллизатор.

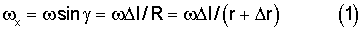

Касательная составляющая скорости потока из боковых каналов определяется из выражения:

где ω - скорость потока в вертикальном металлопроводе;

ΔI - смещение оси бокового канала от его радиального направления;

r - радиус металлопровода;

Δr - толщина стенки канала;

R - наружный радиус стакана;

γ - угол отклонения оси бокового канала от нормального (радиального) направления n.

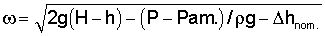

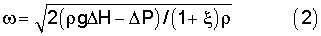

Скорость потока в нижней части металлопровода определяется площадью его сечения и ферростатическим давлением на дно металлопровода, зависящим от высоты столба металла, т.е.

или

где H, h - высота столба расплава от промковша до рассматриваемого сечения и высота погружения бокового отверстия стакана при отсчете от одного уровня;

Pam., Р - атмосферное давление и давление на рассматриваемом уровне;

Δhnom.=ξω2/2g - гидравлические потери в канале;

ΔH=H-h,

ΔР=Р-Pam,

ρ, g, ξ - плотность расплава, ускорение свободного падения и коэффициент гидравлических потерь.

Для получения скоростей истечения потока на входе в боковые каналы ω=0,2-0,6 м/с и, соответственно, получения касательной составляющей ωх=0,07-0,2 м/с высота столба металла в металлопроводе должна составлять Н=750-1750 мм при погружении разливочного стакана в кристаллизатор на Δh=110-200 мм от верхнего уровня выходных каналов.

Увеличение касательной составляющей ωx может быть достигнуто также уменьшением площади сечения металлопровода в нижней его части, т.е. уменьшением r в выражении (1). Для этой цели сечение металлопровода выполняется ступенчатым или конусообразным с сужением книзу (чертеж). При этом соотношение площадей поперечного сечения металлопровода в нижней и верхней частях относятся как 1:(1,07-1,3).

Это обеспечивает более полное заполнение расплавом металлопровода и равномерное распределение его по боковым каналам.

Увеличение смещения ΔI боковых каналов достигается выбором их конфигурации и площади сечения. Наибольшее смещение канала ΔI до 2r и более достигается при выполнении наружной части выходных каналов в виде диффузорной зоны. Наличие диффузорной зоны со скошенной стенкой в сторону вращения позволяет повысить эффект вращения за счет обратного потока и его торможения вдоль этой стенки на выходе из канала. При этом наибольший эффект вращения, как показывают результаты физического моделирования, достигаются при протяженности диффузорной зоны 0,2-0,6 от общей длины выходных каналов при угле наклона диффузорной стенки до α=80-85° к оси канала. Суммарная площадь боковых каналов на входе и на прямолинейном участке составляет 1,5-2,0 к площади поперечного сечения металлопровода в нижней его части. На участке выхода из диффузорной зоны это соотношение составляет 2,5-4,5.

Таким образом, соотношение площади поперечного сечения нижней части металлопровода S1, к площади верхней его части S2, суммарной площади поперечного сечения на входе каналов S3 и на выходе из них S4 составляют 1:(1,07-1,3):(1,5-2,0):(2,5-4,5).

Пример осуществления способа.

Жидкая сталь из сталеразливочного ковша с температурой, соответствующей разливаемой марки стали, поступает в промежуточный ковш, в котором поддерживается рабочий уровень в пределах 750-800 мм. Из промежуточного ковша через систему металлопровода с четырьмя выходными отверстиями диффузорного типа в погружной части, оси которых имеют смещение относительно продольной оси стакана, жидкий металл поступает в кристаллизатор сечением 300×350 мм по касательной к наружной поверхности металлопровода относительно горизонтальной оси выходных отверстий. Расход металла при этом регулируется стопором, а зеркало металла в кристаллизаторе покрывается слоем шлакообразующей смеси.

В конкретном случае реализации способа металлопровод представляет собой сочетание разливочного стакана промежуточного ковша и удлиненного погружного стакана. При этом ферростатическое давление на дно металлопровода определяется высотой столба металла в промковше и металлопроводе, равной 1750 мм, верхний срез выпускных отверстий находится ниже уровня металла в кристаллизаторе на 150 мм.

Внутренний канал металлопровода выполнен с диаметром в нижней части 48 мм, в верхней части - 52 мм, сечение на входе в выпускной канал 20×45 мм, на выходе 35×45 мм. При этом сечение канала на выходе имеет форму диффузора со скошенной стенкой в сторону вращения и углом раскрытия 45°-50°. Такие внутренние размеры металлопровода обеспечивают соотношение сечений как 1:1,17:2:3,5. Указанные параметры металлопровода обеспечивают скорость касательной, составляющей в пределах 0,1-0,2 м/с, которая исключает захват шлаковых включений с зеркала металла.

Пример конкретного осуществления изобретения не исключает другие варианты его исполнения.

Благодаря тангенсному подводу жидкой стали, соблюдению размерных соотношений металлопровода обеспечивают равномерное устойчивое круговое движение металла в блюмовой заготовке, способствующее очищению металла от неметаллических включений и улучшающее качество поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2005 |

|

RU2308353C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| Сталеразливочный погружной стакан | 2020 |

|

RU2729806C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2379153C2 |

| Погружной глуходонный огнеупорный стакан | 1990 |

|

SU1754323A1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2002 |

|

RU2204461C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 1993 |

|

RU2042471C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ИЗ ПРОМЕЖУТОЧНОГО КОВША В КРИСТАЛЛИЗАТОР И ПОГРУЖНОЙ СТАКАН ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2236326C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СТАЛЬНЫХ СЛИТКОВ | 2008 |

|

RU2381086C1 |

Изобретение может быть использовано для непрерывной разливки стали, в частности при литье крупных слябовых и блюмовых заготовок. Из сталеразливочного ковша сталь подают в промежуточный ковш, из которого через погружной глуходонный стакан - в кристаллизатор. Подачу металла осуществляют при ферростатическом давлении на дно металлопровода, определяемом высотой столба металла 750-1750 мм. Верхний срез выходных каналов стакана размещают на уровне 100-200 мм ниже уровня металла в кристаллизаторе. Исходящие из металлопровода потоки металла направляют по касательной к наружной поверхности металлопровода относительно горизонтальной оси выходных каналов. Подводящий канал металлопровода выполняют ступенчатым или конусообразным. Соотношение площадей поперечного сечения нижней части металлопровода, верхней части металлопровода, суммарной площади поперечного сечения на входе каналов и на выходе из них составляет 1:(1,07-1,3):(1,5-2,0):(2,5-4,5). Обеспечивается очищение стали от неметаллических включений и газовых пузырей. 2 н.п. ф-лы, 1 ил.

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2002 |

|

RU2204461C1 |

| ГЛУХОДОННЫЙ ПОГРУЖНОЙ СТАКАН | 2000 |

|

RU2167031C1 |

| Погружной глуходонный стакан для подвода металла в кристаллизатор | 1984 |

|

SU1359059A1 |

| US 3934640 A, 27.01.1976. | |||

Авторы

Даты

2005-11-10—Публикация

2005-01-28—Подача