Изобретение относится к волоконной оптике, а именно к способам и устройствам для вытяжения оптического волокна.

Предложенный способ позволяет производить оптический элемент «субдлинноволновое оптическое волокно», который часто называют растянутым волокном. Cубдлинноволновое оптическое волокно (СОВ) - участок оптического волокна с внешним диаметром менее длины волны проходящего через него света. Как правило, такие волокна имеют область перетяжки и переходную область в виде конуса. Данные волокна зачастую производятся из коммерческого телекоммуникационного волокна методом локального нагрева и растяжения участка волокна с образованием перетяжки. Этот тип волокон активно применяется для создания чувствительных сенсоров наночастиц и молекул [https://doi.org/10.1364/OE.15.011952], для связи с оптическими микрорезонаторами [US11061025B2], а также в качестве тактильных датчиков [doi:10.1109/68.300175] [doi: 10.29026/oea.2020.190022], кроме того, применяется при работе с холодными атомами [https://doi.org/10.1364/LAOP.2016.LTu5B.1], а также для согласования мод и фильтрации мод высших порядков. Достаточно полный обзор возможных применений СОВ описан в статьях: [https://doi.org/10.1016/j.optcom.2012.07.068] и [DOI:10.1364/AOP.1.000107].

Исследование технологии получения СОВ и формы их профиля началось с работы [T.A. Birks and Y. W. Li, «The shape of fiber tapers», IEEE J. Lightwave Technol. 10 (4), 432 (1992), doi:10.1109/50.134196]. Предлагались разные варианты нагрева заготовки из оптического волокна, также исследовался нагрев при помощи источника лазерного излучения [C.E. Chryssou, «Theoretical analysis of tapering fused silica optical fibers using a carbon dioxide laser», Proc. SPIE 38 (10), 1645 (1999), doi:10.1117/1.602271].

В литературе описаны различные конструкции устройств и способов получения СОВ, которые различаются:

1) по типу нагревательного элемента

- лазерный [DOI: 10.1364/ao.38.006845];

- элемент накаливания [DOI: 10.1364/oe.14.005055];

- пламя горелки [DOI:10.1063/1.4879799];

2) техниками и алгоритмами растяжения

- натяжение с одной стороны [DOI 10.1007/s00340-011-4730-x] [https://www.photonics.com/Articles/Fiber_Pulling_Profits_from_Precise_Positioning/p5/vo22/i151/a32557];

- с двух сторон [DOI:10.1364/AO.49.002441];

- с перемещением нагревательного элемента [doi:10.1109/50.134196];

- с изменением параметров вытягивания для получения волокон сложной формы [US20130236153A1].

Изготовленные СОВ можно описать следующими характеристиками:

1) Относительное пропускание СОВ (выражается в процентах от начального значения до вытяжения);

2) Геометрические параметры перетяжки (выражаются формой профиля и допуском формы). Геометрический профиль волокна влияет на тип распространения излучения в волокне, перекачку энергии между модами. Часто используют адиабатическое сужение диаметра волокна (сужение под малым углом) для получения высоких значений пропускания;

3) Диаметр перетяжки. Имеет важное значение для применения СОВ в качестве системы связи, сенсора и пр. При определённом значении диаметра перетяжки излучение выходит вначале из сердцевины волокна в оболочку, а затем из оболочки во внешнюю среду;

4) Механическая прочность СОВ. Учитывая тот факт, что, как правило, диаметры перетяжки СОВ составляют десятки или единицы микрометров, можно сказать, что эта область волокна очень чувствительна к любому механическому и тепловому воздействию.

Исходя из вышеописанных качественных и количественных параметров СОВ, возникают технические сложности при попытке одновременного получения всех положительных характеристик.

Конструкции предыдущих поколений устройств для производства СОВ позволяли получать волокна с диаметрами перетяжки порядка 3 мкм с хорошими показателями пропускания [DOI 10.1364/JOT.84.000500]. Однако развитие фотоники и широкое применение оптических микрорезонаторов различной формы и из различных материалов диктует необходимость получения перетяжки СОВ порядка 400-1500 нм, что необходимо для эффективной связи с оптическими микрорезонаторами за счет согласования пространственных мод. Важно отметить, что на данный момент связь с кристаллическими микрорезонаторами посредством СОВ остается гибким и высокоэффективным инструментом [DOI: 10.1103/PhysRevLett.91.043902]. Кроме того, с помощью СОВ можно связываться также с литографическими микрорезонаторами [DOI: 10.1103/PhysRevA.74.051802].

Исходя из всего вышеперечисленного с учетом активного расширения области применений таких СОВ, возникает необходимость в устройстве и способе по вытяжению СОВ, которые обеспечивают следующие характеристики:

- наличие максимальной автоматизации процедур;

- высокая производительность для серийного производства волокон;

- высокая повторяемость характеристик СОВ (в первую очередь пропускания и диаметра перетяжки);

- минимальное количество брака, связанного с обрывом волокна;

- наличие функции упаковки волокон в переносной контейнер.

Из уровня техники известны следующие устройства.

В патенте US 20200102242 A1 предложен способ производства СОВ и используется система контроля параметров формы волокна. Данные, поступающие от датчиков, воздействуют на процесс вытяжки заготовки волокна. Радиальная форма профиля волокна на каждом участке растяжения контролируется отдельно. Данный способ позволяет получить толщины перетяжки СОВ, которые составляют десятки микрометров и имеют гладкий профиль.

В патенте US 20130236153 A1 описывается методика получения волокон произвольного профиля. Здесь общий геометрический профиль волокна разделяется на множество отдельных участков. Недостатком такого метода является сложность получения адиабатического профиля без ступенчатых переходов.

В патенте EP 3856693 A1 описывается способ вытяжения с использованием алгоритма обучения. При вытяжении СОВ изменения параметров устройства происходят на основании предыдущих измерений формы волокна.

В патенте CN 115536266 представлен способ вытяжения градиентных СОВ, а также конструкция устройства для реализации способа. Здесь используется два уровня трансляторов для осуществления дифференциального управления движением волокна. Вместо зажимных клемм для фиксации заготовки волокна используются катушки, на которые наматывается участок волокна. Схема устройства использует отдельный двигатель для перемотки подготовленного участка СОВ в зону нанесения клея и его последующего отверждения.

К недостаткам конструкции можно отнести следующие технические решения. Использование втулки для экранирования волокна в области нагрева значительно увеличивает вероятность загрязнения поверхности волокна в процессе вытяжения из-за нагрева и испарений с поверхности материала. Этот факт особенно важен при использовании СОВ, полученных таким образом, для связи с микрорезонаторами или при использовании их в качестве чувствительных сенсоров. Применение указанных устройств намотки волокна в виде катушек могут быть компактными и эффективными для волокон с диаметром более 50 мкм. Однако неоднородность вращения катушек, радиальные биения катушек и перекосы при намотке волокна создают вибрации и периодические изменения в натяжении волокна, которые увеличивают вероятность обрыва волокна при использовании тонких волокон с претяжкой менее 1 мкм. При этом погрешность диаметра перетяжки в процессе производстве СОВ составляет несколько микрометров.

Наиболее близкий способ описан в патенте RU 2743548, где для получения адиабатического профиля растянутого волокна используется периодическое качание электронагревателей вдоль вытягиваемого участка заготовки оптоволокна со скоростью не более 3 мм/с и поворотным ускорением не менее 1 мм/с2, а в ходе контроля определяют текущую геометрию растягиваемого участка оптоволокна и в случае обнаружения провисания увеличивают амплитуду качания и/или уменьшают мощность, подаваемую на электронагреватели. Способ растяжения оптоволокна подразумевает расположение растягиваемого участка заготовки волокна над нагревательной системой в виде дискретных электронагревателей, фиксацию концов заготовки на подвижных опорах. При этом управляемый нагрев заготовки осуществляется путём независимой подачи мощности на электронагреватели. Для вытягивания субдлинноволновых волокон используются ограниченный набор режимов работы подвижек, включающий определенные параметры скорости и ускорения их движения. Указанный способ растяжения позволяет получить диаметр перетяжки вплоть до 1 мкм с пропусканием СОВ до 90%. Основным недостатком этого способа является загрязнение поверхности СОВ ввиду испарений с поверхности электронагревателей, а также невысокая производительность способа.

Наиболее близким устройством того же назначения к заявленному устройству по совокупности признаков является установка, описанная в патенте RU 2645040. Конструкция, методика вытяжения СОВ и результаты работы этого устройства также описаны в статье [DOI 10.1364/JOT.84.000500]. В устройстве используются кислородно-водородная горелка и сменные сопла. Заготовка волокна закрепляется в зажимных клеммах, жестко связанных с линейными моторизированными подвижками. Нагрев заготовки происходит напрямую пламенем горелки. Растягивание волокна происходит за счет перемещения двух автоматических подвижек. Устройство также включает в себя приборы контроля вытяжки, включая датчики натяжения и датчик температуры, которые установлены вблизи зоны нагрева.

Техническая проблема: важно отметить, что волокно толщиной менее 1 мкм, подвержено высокому риску повреждения и обрыва от вибрации или изменения натяжения. По этой причине существует системная проблема при демонтаже и подготовке к транспортированию (переноске) особо тонких экземпляров СОВ. После операции вытяжки, СОВ остается закрепленным в зажимных клеммах устройства, и его необходимо надежно приклеить к жесткому элементу, обеспечивающему защиту от изгибов, натяжений и деформаций. Для этой цели после вытяжки СОВ приклеивают посредством клея с УФ-отверждением к металлической детали в форме вилки. Конструкции плоских вилок не всегда позволяют правильно дозировать порцию клея и обеспечить оптимальную форму капли для фиксации волокна на вилке. После приклейки СОВ в большинстве случаев его необходимо поместить в защитный контейнер (кожух) для дальнейшего транспортирования. В процессе проведения этой операции есть высокий риск повреждения и загрязнения волокна во время нанесения клея, УФ-сушки, намотки концов волокна на катушку, а также при монтаже/демонтаже вилки.

Способ, описанный в статье [DOI 10.1364/JOT.84.000500], позволяет получать волокна с диаметрами перетяжки порядка 3 мкм с хорошими показателями пропускания. Однако получение более тонких волокон, а также получение волокон со сложными профилями формы перетяжки и высокими значениями пропускания затруднительно без использования алгоритма качания.

В целом, во всех описанных выше способах вытяжки СОВ минимальный возможный диаметр перетяжки составляет 1 мкм, что является недостаточным для всех возможных потребностей применения СОВ.

Еще одним важным техническим недостатком большинства устройств является невысокая производительность. Во время вытяжки каждого СОВ тратится время на отвод и ручное тушение пламени горелки, кроме того, на завершающем этапе процедуры вытяжки существует необходимость вручную (либо посредством подвижки с микрометрическим винтом) подводить приспособления для крепления и фиксации «вилки», а также проводить дальнейшие ручные манипуляции с УФ-лампой для отверждения клея.

Помимо прочего, вертикальная ориентация единого основания в устройстве, описанном в патенте RU 2645040, осложняет размещение габаритных вспомогательных устройств для прецизионных перемещений узлов устройства и контроля процесса вытяжки и поклейки волокна. Например, системы видеонаблюдения с микрообъективами, датчики контроля температуры, системы автоматизированного тушения и поджига и пр. Стоит также отметить недостатки используемых сопел. Сопла горелки с диаметром менее 0,2 мм быстро загрязняются, что негативно влияет на ламинарный поток и форму пламени, а также стабильность процесса вытяжки. Использование сменных сопел в виде медицинских игл является доступным решением, однако, требует процедуры подготовки - обрезки наконечника иглы. Операции с наконечником иглы могут оставлять остаточные деформации формы выходного отверстия и заусенцы на краях. Подготовка наконечника иглы, как правило, имеет невысокую точность по длине обрезки из-за чего высота пламени у разных экземпляров сопел отличается на десятки микрометров. В случае использования такого сопла в качестве быстросъёмного элемента будет нужна дополнительная юстировка по высоте.

Цель предлагаемого способа и устройства - модернизация алгоритма вытяжки СОВ и оптимизация его параметров, направленная на получение волокон с минимальным диаметром перешейка, наличие полной воспроизводимости характеристик СОВ, уменьшение количества брака, снижение требований к квалификации пользователя, увеличение производительности устройства, а также устранение технических недостатков предыдущих вариантов конструкций установок.

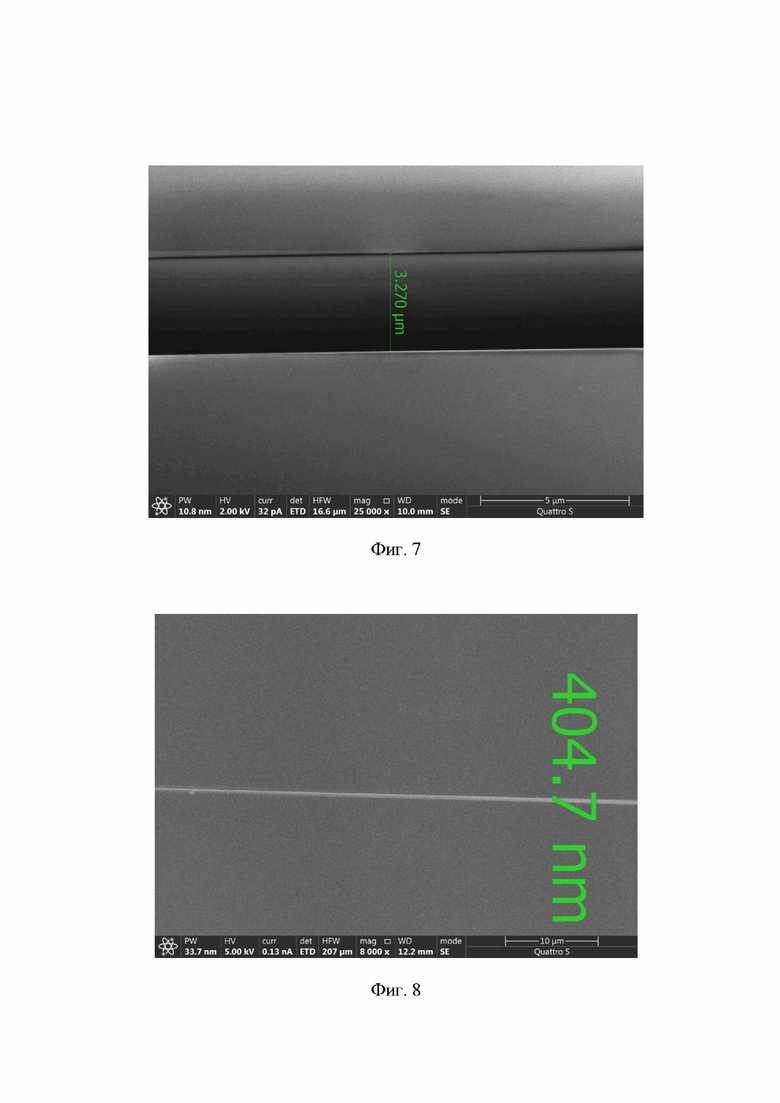

Технический результат заключается в изготовлении СОВ с диаметром перешейка до 400 нм и пропусканием порядка 80%.

Технический результат достигается тем, что операции выполняются последовательно в одном технологическом процессе в специальных зонах, при этом перед процедурой вытяжения волокна используется предварительный прогрев волокна, а в процессе вытяжки применяется алгоритм качания сопла кислородно-водородной горелки вдоль оси вытягивания с начальной амплитудой качания 1,5 мм, коэффициентом увеличения амплитуды за один период от 0,1 до 0,15 и скоростью растяжения от 0,1 мм/с до 0,2 мм/c, причем основание устройства выполнено в виде горизонтально ориентированной плиты, позволяющей установить систему мониторинга за растяжением волокна в двух перпендикулярных направлениях, при этом на основании закреплена моторизированная подвижка, перемещающая растянутый участок волокна в зону поклейки и сборки, кроме того, на основании закреплена как минимум одна автоматическая подвижка перпендикулярно к оси вытяжения волокна, а держатель сопла содержит массивный радиатор, выполненный из меди с возможностью установки сменных сопел, выполненных из стали, меди или латуни с как минимум одним микроотверстием, причем держатель сопла содержит жестко закрепленную систему тушения пламени.

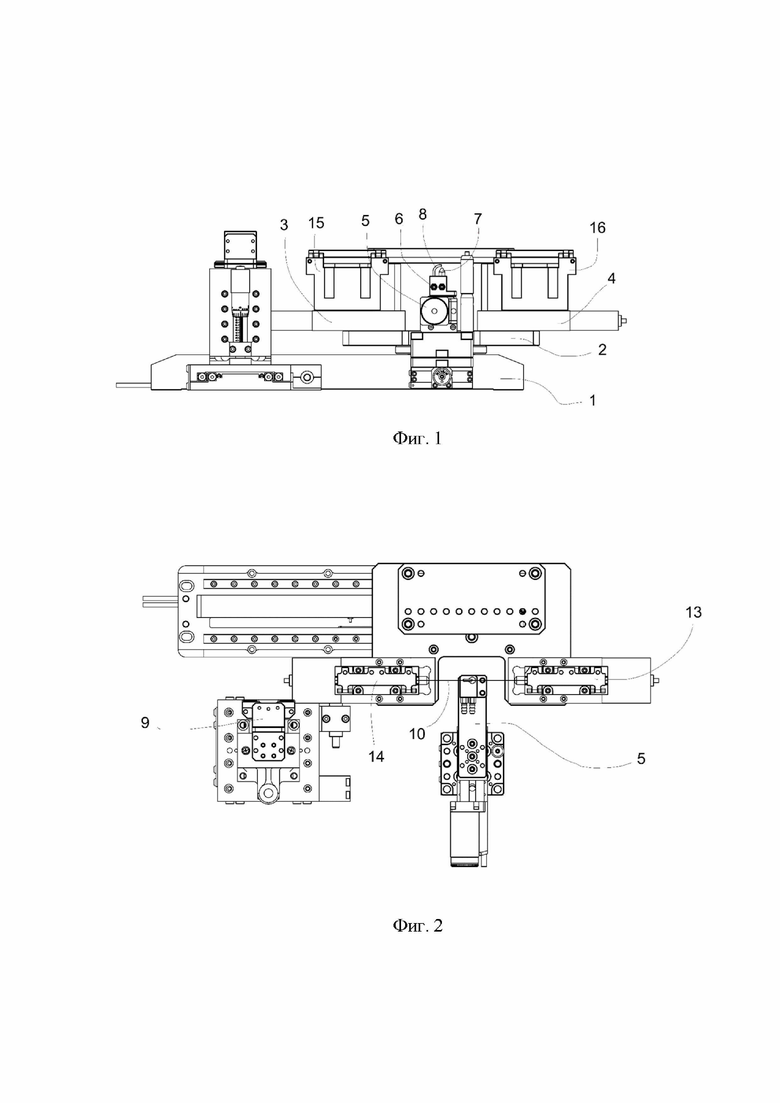

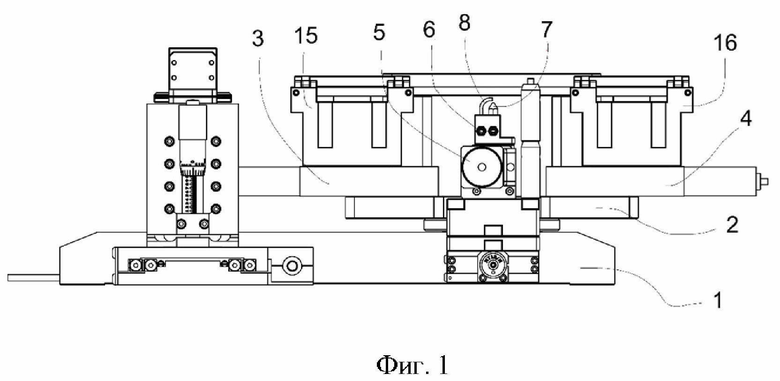

Сущность изобретения поясняется чертежами:

фиг. 1 - вид устройства сбоку;

фиг. 2 - вид устройства сверху;

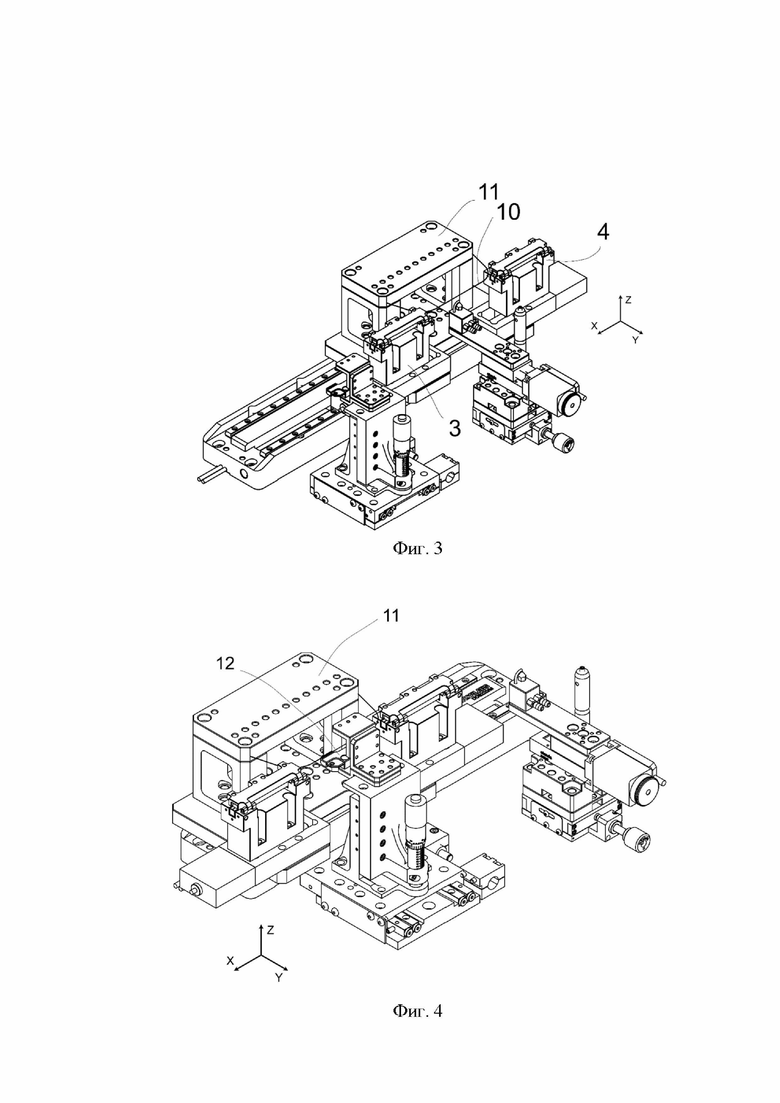

фиг. 3 - положение частей устройства в процессе вытягивания волокна;

фиг. 4 - положение частей устройства в процессе поклейки волокна;

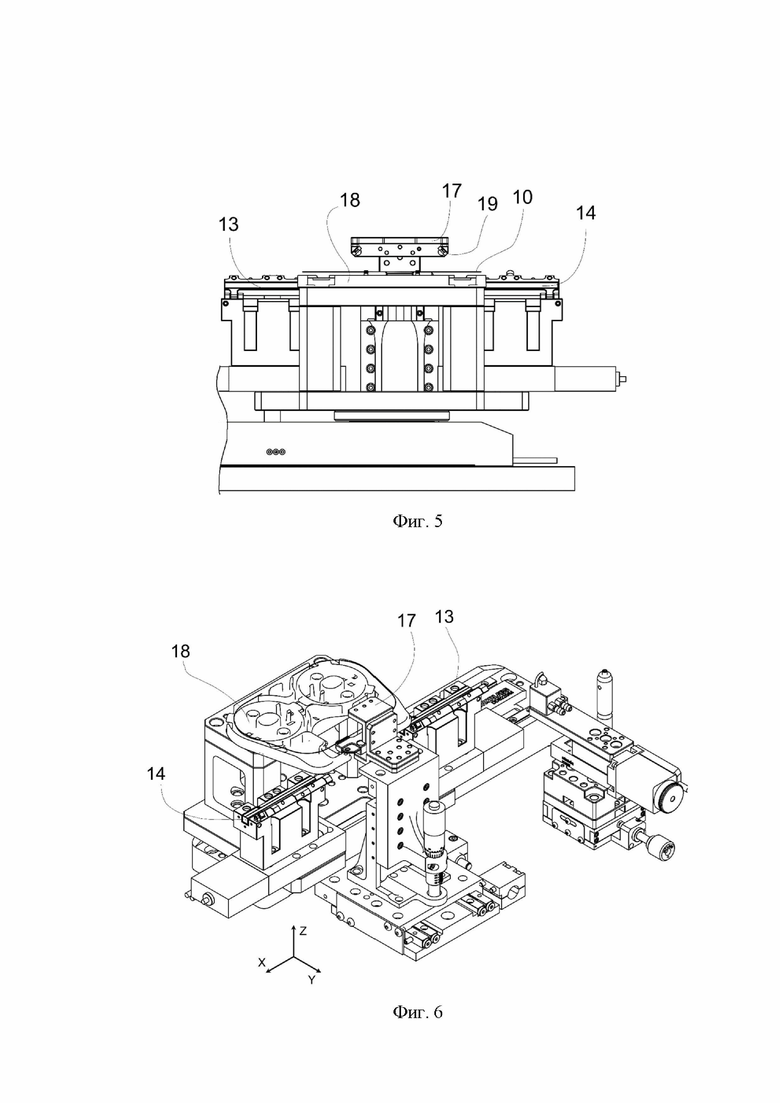

фиг. 5 - положение частей устройства в процессе поклейки волокна, вид сбоку;

фиг. 6 - положение частей устройства в процессе упаковки;

фиг. 7 - изображение субдлинноволнового оптического волокна, произведенное указанным способом, полученное на сканирующем электронном микроскопе. Диаметр перешейка составляет 3,2 мкм;

фиг. 8 - изображение субдлинноволнового оптического волокна произведенное указанным способом, полученное на сканирующем электронном микроскопе. Диаметр перешейка составляет 0,4 мкм.

Предлагаемый способ может быть реализован за счет использования алгоритма вытяжки, поклейки и упаковки в едином технологическом процессе. На фиг. 3-5 иллюстрирована работа устройства для осуществления предлагаемого способа.

До монтажа заготовки волокна в зажимные клеммы устройства оно проходит процедуру очистки от оболочки в области вытяжки. Далее последовательно происходит четыре этапа изготовления СОВ: установка волокна, растяжение волокна, поклейка волокна и упаковка волокна.

1. Установка волокна:

- устройство находится в исходном состоянии, платформы с держателями волокна в сдвинутом положении, платформы 15 и 16 съюстированы, а магнитные клеммы 13 и 14 открыты;

- в магнитные клеммы 13 и 14 устанавливают заготовку волокна 10, очищенную от оболочки;

- магнитные клеммы 13 и 14 закрывают;

- держатель водородной кислородно-водородной горелки 5 находится в нулевом положении (задвинут);

- платформа 9 с вилкой 12 находится в нулевом положении (задвинута).

2. Растяжение волокна (фиг. 3):

- происходит подача кислородно-водородной смеси и поджиг пламени сопла кислородно-водородной горелки;

- выдвижение сопла кислородно-водородной горелки 7 под заготовку волокна 10;

- положение центра сопла по оси Y относительно заготовки волокна устанавливается с допуском (эксцентриситетом), который зависит от режима вытяжки;

- после окончания подвода сопла кислородно-водородной горелки 7 под волокно 10 начинает отсчитываться заданное время для прогрева заготовки волокна;

- в процессе прогрева заготовки волокна подвижки 3 и 4 совершают одинаковые возвратно-поступательные движения вдоль оси Х, тем самым перемещая заготовку волокна 10 над пламенем кислородно-водородной горелки;

- после прогрева запускается растяжение согласно заданным параметрам;

- подвижки 3 и 4 перемещаются вдоль оси Х сначала в одну сторону так, что передняя по ходу движения подвижка имеет более высокую скорость, чем догоняющая её задняя подвижка, при этом скорость растяжения волокна равна разности скоростей. По истечении указанного времени задняя подвижка останавливается и в течение указанного времени остаётся неподвижной (в это время скорость растяжения равна скорости передней подвижки). После этого задняя подвижка начинает движение в обратную сторону, т. е. скорость растяжения снова возрастает и становится равной сумме скоростей;

- после окончания заданного периода растяжения сопло 7 отводится из-под волокна. Движение подвижек по вышеописанному алгоритму продолжается. Затем отсчитывается время остывания волокна с растяжением: при этом разогретое волокно продолжает растягиваться во избежание его провисания. Через заданный промежуток времени обе подвижки одновременно останавливаются;

- после отведения сопла 7 пламя тушится воздухом посредством трубки 8, а подача кислородно-водородной смеси прекращается;

- после остановки подвижек волокну придается дополнительное натяжение пошаговым перемещением подвижек 3 и 4. Провисание СОВ контролируется по горизонтальной камере с увеличением. В случае тщательного подбора параметров растяжения без предварительного подогрева дополнительное натяжение не производится.

3. Поклейка волокна (фиг. 4, 5):

- подвижка 1 вместе с платформой 2 перемещается вдоль оси Х в зону поклейки СОВ;

- платформа 9 с вилкой 12 подводится к СОВ по осям Z и Y. СОВ располагается в углублении проточек, выполненных на вилке в виде канавок. При этом закрепленное в магнитных клеммах 13 и 14 СОВ висит и не касается поверхности вилки 12;

- на поверхность вилки симметрично с двух сторон наносят по одной капле УФ-отверждаемого клея в места проточек, где находится СОВ;

- затем включаются УФ-излучатели 19, закрепленные на кронштейне 17, для отверждения клея;

- через время, необходимое для полимеризации клея, УФ-излучатели 19 выключаются.

4. Упаковка волокна (фиг. 6):

- магнитные клеммы 13, 14 открываются;

- происходит перемещение платформы с вилкой 12 и волокном в крайнее верхнее положение (по оси Z);

- на подиуме 11 размещается и закрепляется кейс 18 для упаковки СОВ;

- совмещаются отверстия на вилке 12 с крепёжными отверстиями на кейсе 18. Кейс фиксируется при помощи винтов;

- вилка снимается с платформы 9;

- концевые части СОВ укладывают в кейс, наматывая их на катушки, которые располагаются в кейсе;

- на кейс устанавливают защитную крышку;

- кейс с упакованным СОВ снимают с подиума 11.

На втором этапе вышеописанного алгоритма оператор вносит значения параметров вытягивания в программу, которая непосредственно управляет движением подвижек и задаёт набор параметров:

1) время от начала подвода сопла до начала поджига;

2) продолжительность поджига;

3) скорость и положение сопла при подводе;

4) время прогрева без растяжения;

5) время остывания с растяжением;

6) коэффициент качания - отношение увеличения амплитуды к величине растяжения (влияет на длину растянутой части);

7) начальная амплитуда качания при запуске движения;

8) шаг ручного растяжения;

9) скорость движения сопла (мм/с);

10) ускорение и замедление сопла (мм/с*с).

Предлагаемый способ изготовления СОВ с диаметром перетяжки до 400 нм может быть реализован за счет использования следующих параметров втяжки:

1) диаметр сопла 0,4 мм;

2) скорость растяжения от 0,1 мм/с до 0,2 мм/c;

3) начальная амплитуда качания от 1 до 1,5 мм;

4) коэффициент увеличения амплитуды за один период от 0,1 до 0,15;

5) высота сопла относительно заготовки волокна от 3 до 5 мм;

6) эксцентриситет сопла относительно заготовки волокна 100 ± 5 мкм;

7) время прогрева заготовки волокна 30 с (до включения растяжения).

Предлагаемое устройство может быть реализовано за счет следующей компоновки элементов. На фиг. 1, 2 приведен общий вид предлагаемого устройства. Устройство функционально разделено на две зоны: вытяжки и поклейки-упаковки волокна.

На общем основании расположена одноосная массивная механизированная подвижка 1 с платформой 2, на которой закреплены две соосные малые подвижки 3 и 4. Подвижка 1 переносит платформу 2 из зоны вытяжки волокна в зону поклейки и упаковки. Для вытягивания заготовка волокна закрепляется в магнитных держателях 13 и 14. Держатели прикреплены к подвижкам 3 и 4 посредством платформ 15 и 16. На платформе 2 также установлен подиум 11 для крепления кейса.

В пространстве между двумя подвижками 3 и 4 расположено сменное сопло 7, закрепленное на держателе сопла и подвижке 5. Держатель сопла содержит массивный радиатор, выполненный из меди с возможностью установки сменных сопел. В качестве сменных сопел предпочтительно используются сопла, предназначенные для 3D-принтера с FDM технологией печати, со стандартизированной резьбой крепления и калиброванным отверстием. В держатель сопла вмонтирована трубка 8 для тушения пламени, направленная на отверстие сопла. В держателе сопла смонтированы штуцера 6 для подачи кислородно-водородной смеси и сжатого воздуха (для тушения пламени).

В зоне поклейки и упаковки (фиг. 5, 6) расположена платформа 9 для закрепления вилки 12 и кронштейна 17, которая имеет механизированную трехосевую подвижку (по осям X Y Z). Вилка 12 является жестким стабильным элементом, на который приклеивается СОВ. По этой причине вилку 12 изготавливают из твердых материалов с низким тепловым коэффициентом линейного расширения. На кронштейне устанавливаются УФ-диоды 19 для полимеризации (отверждения) клея для фиксации СОВ на вилке 12. На платформу 11 устанавливается кейс 18 для упаковки СОВ.

На фиг. 7, 8 приведены изображения субдлинноволнового волокна, получаемого посредством использования предложенного устройства и способа.

В части способа поставленная проблема решается за счет того, что предварительный прогрев волокна минимизирует напряжения во внутренней структуре волокна; используется алгоритм качания волокна с описанными параметрами; операции по растяжению, поклейке и упаковке происходят последовательно в разных технологических зонах.

В части устройства поставленная проблема решается за счет того, что в устройстве горизонтальная платформа позволяет уменьшить габаритные размеры по высоте и тем самым освободить место для размещения устройств для наблюдения и контроля, а также позволяет уменьшить амплитуду вибраций на элементах конструкции; стандартизированные сменные сопла с диаметром отверстия 0,3-0,4 мм позволяют поддерживать качество пламени и обеспечивают повторяемость режима нагрева заготовки. Устройство разделено на две функциональные зоны: вытяжки и поклейки-упаковки. Закрепление, вытяжка, поклейка и упаковка волокна происходит в одном технологическом процессе без демонтажа волокна и значительно увеличивает производительность устройства, а также уменьшает вероятность обрыва.

Для уменьшения обрывов во время эксплуатации растянутого волокна предусмотрен кейс для переноски волокна вместе с вилкой.

Автоматизированный поджиг и тушение пламени кислородно-водородной горелки обеспечивает безопасность и увеличивает производительность устройства.

Дополнительная подвижка позволяет автоматически подстраивать направление пламени относительно заготовки волокна и своевременно отводить пламя в сторону после завершения операции вытягивания.

Вилка для поклейки СОВ имеет проточки в форме концентрических цилиндров с разными диаметрами, что позволяет придавать необходимую форму и дозировать порцию капли клея для надежной фиксации СОВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адиабатического растяжения оптоволокна и устройство для его осуществления | 2020 |

|

RU2743548C1 |

| Установка для вытяжения оптоволокна | 2017 |

|

RU2645040C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ОПТИЧЕСКИХ МИКРОРЕЗОНАТОРОВ | 2018 |

|

RU2700129C1 |

| Способ изготовления устройства поверхностной аксиальной нанофотоники | 2019 |

|

RU2723979C1 |

| Способ измерения силы связи растянутых оптических волокон с цилиндрическим микрорезонатором | 2021 |

|

RU2779723C1 |

| ГИБКАЯ КАПИЛЛЯРНАЯ КОЛОНКА ДЛЯ ХРОМАТОГРАФИИ | 1983 |

|

SU1111573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2410338C1 |

| ОПТИЧЕСКОЕ ВОЛОКНО С НИЗКИМИ ПОТЕРЯМИ НА ДЛИНЕ ВОЛНЫ 1385 НМ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МНОГОКАНАЛЬНАЯ СИСТЕМА, В КОТОРОЙ ИСПОЛЬЗУЕТСЯ ТАКОЕ ОПТИЧЕСКОЕ ВОЛОКНО | 1998 |

|

RU2174248C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ СВЕТОВОДОВ | 2013 |

|

RU2542061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА И УСТРОЙСТВО ГОРЕЛКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2243944C2 |

Группа изобретений относится к волоконной оптике, а именно к способам и устройствам для вытяжения субдлинноволнового оптоволокна. Способ включает процедуру подготовки заготовки волокна, вытяжения волокна, приклейку волокна на вилку и его упаковку в контейнер. При этом операции выполняются последовательно в одном технологическом процессе в зоне вытяжения волокна и в зоне приклейки и упаковки волокна. Причем перемещение волокна между зоной вытяжки и приклейки и упаковки осуществляется с помощью горизонтальной платформы. При этом перед процедурой вытяжения волокна используется предварительный прогрев волокна. В процессе вытяжки применяется алгоритм качания сопла кислородно-водородной горелки вдоль оси вытягивания с начальной амплитудой качания 1,5 мм, коэффициентом увеличения амплитуды за один период от 0,1 до 0,15 и скоростью растяжения от 0,1 мм/с до 0,2 мм/c. Устройство для осуществления способа содержит общее основание, сопло, малые подвижки с магнитными держателями для фиксации вытягиваемого участка волокна и нагревательный элемент в виде кислородно-водородной горелки. При этом основание выполнено в виде горизонтальной платформы, позволяющей установить в двух перпендикулярных направлениях устройства наблюдения и контроля. Техническим результатом является повышение эффективности изготовления субдлинноволнового оптоволокна с диаметром перешейка до 400 нм и пропусканием порядка 80%. 2 н. и 2 з.п. ф-лы, 8 ил.

1. Способ вытяжения субдлинноволнового оптоволокна, включающий процедуру подготовки заготовки волокна, вытяжения волокна, приклейку волокна на вилку и его упаковку в контейнер, отличающийся тем, что операции выполняются последовательно в одном технологическом процессе в зоне вытяжения волокна и в зоне приклейки и упаковки волокна, причем перемещение волокна между зоной вытяжки и приклейки и упаковки осуществляется с помощью горизонтальной платформы, при этом перед процедурой вытяжения волокна используется предварительный прогрев волокна, а в процессе вытяжки применяется алгоритм качания сопла кислородно-водородной горелки вдоль оси вытягивания с начальной амплитудой качания 1,5 мм, коэффициентом увеличения амплитуды за один период от 0,1 до 0,15 и скоростью растяжения от 0,1 мм/с до 0,2 мм/c.

2. Устройство для осуществления способа вытяжения субдлинноволнового оптоволокна, содержащее общее основание, сопло, малые подвижки с магнитными держателями для фиксации вытягиваемого участка волокна и нагревательный элемент в виде кислородно-водородной горелки, отличающееся тем, что основание выполнено в виде горизонтальной платформы, позволяющей установить в двух перпендикулярных направлениях устройства наблюдения и контроля.

3. Устройство по п.2, отличающееся тем, что на основании установлена моторизированная подвижка, на которой закреплена платформа с двумя другими подвижками и магнитными клеммами.

4. Устройство по п.2, отличающееся тем, что держатель сопла содержит жестко закрепленную трубку для тушения пламени.

| Способ адиабатического растяжения оптоволокна и устройство для его осуществления | 2020 |

|

RU2743548C1 |

| Установка для вытяжения оптоволокна | 2017 |

|

RU2645040C1 |

| US 6003342 A, 21.12.1999 | |||

| US 20200102242 A1, 02.04.2020 | |||

| US 20130236153 A1, 12.09.2013. | |||

Авторы

Даты

2024-08-29—Публикация

2023-05-04—Подача