Настоящее изобретение относится к способу изготовления заготовки оптического волокна и устройству горелки, используемому для изготовления заготовки оптического волокна согласно этому способу, в котором частицы стекла синтезируют путем реакции исходного газообразного материала в кислородно-водородном пламени и осаждают их в радиальном направлении на внешнюю поверхность исходного элемента.

Оптические волокна изготавливают путем вытягивания заготовки оптического волокна.

Кроме того, примеры способов изготовления заготовок оптического волокна включают в себя способы АОП (аксиального осаждение из паровой фазы), ВОП (внешнее осаждение из паровой фазы), МХОП (модифицированное химическое осаждение из паровой фазы) и ПХОП (плазменное химическое осаждение из паровой фазы). В частности, способ ВОП представляет собой способ изготовления заготовок оптического волокна, заключающийся в синтезировании частиц стекла путем гидролиза или окисления четыреххлористого кремния (SiCl4), четыреххлористого германия (GeCl4) и т.д. в пламени совместно с кислородом и водородом, осаждении частиц стекла (сажи) в радиальном направлении на внешнюю поверхность конического исходного элемента, снабженного стеклянным материалом, который предусмотрен в качестве сердцевины и вращается вокруг своей оси, для изготовления пористой заготовки оптического волокна путем формирования пористого слоя, состоящего из нескольких слоев, и преобразования ее в прозрачное стекло в процессе дегидратации и спекания в электрической печи.

Оптическое волокно, изготовленное вытягиванием этой заготовки оптического волокна, обладает повышенной чистотой и другими качествами.

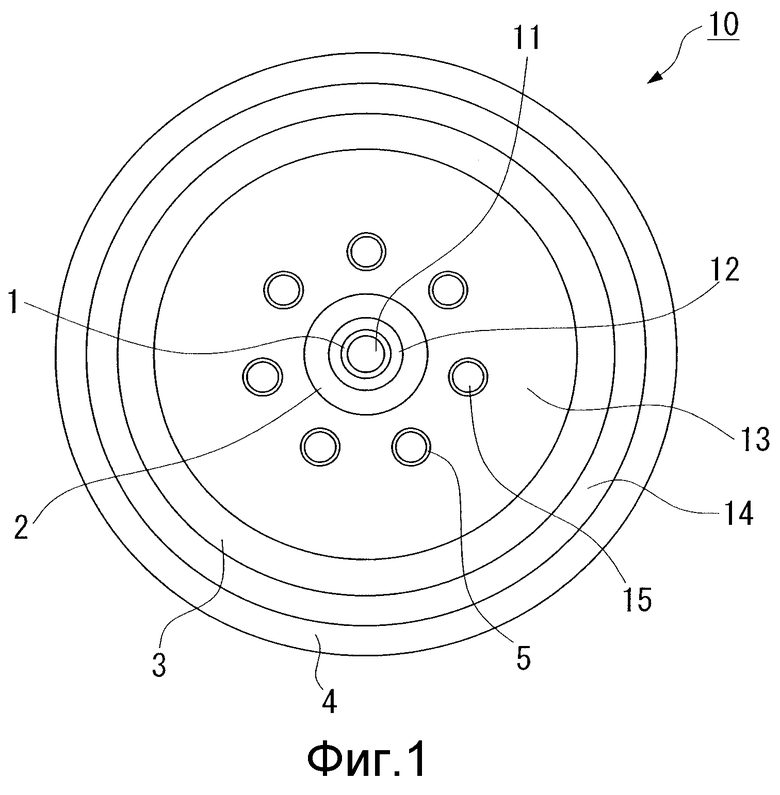

Согласно способу ВОП, наконечник горелки 10, используемый на этапе формирования пористой заготовки оптического волокна, имеет конструкцию, например, показанную на фиг.1.

В центре наконечника этой горелки 10 предусмотрена первая форсунка 1, и вокруг этой первой форсунки 1 предусмотрена вторая форсунка 2, имеющая общую центральную ось с первой форсункой 1. Кроме того, вокруг второй форсунки 2 предусмотрена третья форсунка 3, также имеющая общую центральную ось с первой форсункой 1, и вокруг третьей форсунки 3 предусмотрена четвертая форсунка 4, имеющая общую центральную ось с первой форсункой 1. Кроме того, на окружности, имеющей общую центральную ось с первой форсункой 1 и располагающейся между второй форсункой 2 и третьей форсункой 3, предусмотрено множество пятых форсунок 5 малого диаметра.

Кроме того, первая форсунка 1 играет роль первого канала 11, участок между первой форсункой 1 и второй форсункой 2 играет роль второго канала 12, участок между второй форсункой 2 и третьей форсункой 3 играет роль третьего канала 13, участок между третьей форсункой 3 и четвертой форсункой 4 играет роль четвертого канала 14, и пятые форсунки 5 играют роль пятых каналов 15.

Чтобы синтезировать частицы стекла в рамках метода ВОП, обычно, смесь газов, например, SiCl4 и добавочного газа, например кислорода или водорода, подают в качестве исходного газообразного материала через первый канал 11, газ-наполнитель, представляющий аргон и т.п., подают через второй канал 12, водород подают через третий канал 13, и кислород подают через четвертый канал 14 и пятый канал 15.

Однако способ изготовления заготовки оптического волокна, предусматривающий использование этой горелки, имеет следующие недостатки.

Когда исходный газообразный материал, кислород и водород подают в кислородно-водородное пламя горелки 10, в ходе реакции гидролиза (гидролиза в пламени), которая происходит в пламени, синтезируются частицы стекла. Хотя эти частицы стекла, по большей части, осаждаются на поверхность исходного элемента, часть их прилипает к наконечнику горелки 10. Таким образом, когда частицы стекла прилипают к наконечнику горелки 10, вышеупомянутые каналы забиваются, что приводит к проблемам, например, брака при изготовлении пористой заготовки оптического волокна.

Кроме того, группы частиц стекла (частиц SiO2), прилипших к наконечнику горелки 10, отделившись от горелки 10, также прилипают к поверхности пористой заготовки оптического волокна. Если пористую заготовку оптического волокна спекать в таком состоянии, то в заготовке оптического волокна образуются пузырьки, что препятствует изготовлению удовлетворительной заготовки оптического волокна.

Кроме того, в связи с увеличением потребности в высокоскоростной связи, имеющим место в последние годы, возрос объем производства оптических волокон и имеет место тенденция к удлинению заготовок оптического волокна. В результате, возрастает объем потребляемого газообразного исходного материала, что приводит к соответствующему увеличению количества частиц стекла, прилипающих к наконечнику горелки, что, в свою очередь, усугубляет вышеописанные проблемы.

Известна международная заявка № WO 99/43625 (подана 10 декабря 1998 г. на базе заявки Японии №10-45346, поданной 26 февраля 1998 г.), в которой описан способ изготовления заготовки оптического волокна, использующий устройство горелки. Однако в этом способе невозможно предотвратить спекание частиц стекла рядом с концом горелки. Более того, поскольку интенсивность подачи уплотнительного газа является очень высокой, к горелке согласно ее конструкции может быть приложена чрезмерная нагрузка.

С учетом вышеописанных обстоятельств, задачей настоящего изобретения является создание способа изготовления заготовки оптического волокна, который позволяет эффективно изготавливать удовлетворительные заготовки оптического волокна, и устройства горелки, применяемого для изготовления заготовки оптического волокна согласно этому способу.

Для решения вышеуказанных проблем, предусмотрен способ изготовления заготовки оптического волокна, содержащий этапы, на которых синтезируют частицы стекла в кислородно-водородном пламени горелки, оборудованной, по меньшей мере, первым каналом, через который поступает исходный газообразный материал или газовая смесь, состоящая из исходного газообразного материала и добавочного газа, расположенным в центре, вторым каналом, через который поступает инертный газ, расположенным вокруг первого канала и имеющим общую центральную ось с первым каналом, третьим каналом, через который подают газообразный водород для образования кислородно-водородного пламени, расположенным вокруг второго канала и имеющим общую центральную ось с первым каналом, и, по меньшей мере, четвертым каналом, через который подают газообразный кислород для образования кислородно-водородного пламени, расположенным вокруг второго канала и имеющим общую центральную ось с первым каналом, изготавливают пористую заготовку оптического волокна путем осаждения частиц стекла в радиальном направлении на внешнюю поверхность исходного элемента, и спекают пористую заготовку оптического волокна, при этом соотношение между скоростью течения vm (м/с) исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, поступающего(ей) из горелки, и скоростью течения vs (м/с) инертного газа имеет вид:

-0.06vm+1.4≤vs≤-0.02vm+1.8, и vs≤0.40.

Согласно вышеописанному способу изготовления заготовки оптического волокна, соотношение между объемным расходом Vm (л/мин) исходного газообразного материала и объемным расходом Vs (л/мин) инертного газа, предпочтительно, имеет вид Vs/Vm≤0.2.

Согласно вышеописанному способу изготовления заготовки оптического волокна, в качестве добавочного газа, добавляемого к

исходному газообразному материалу, предпочтительно, используют кислород или водород.

Для решения вышеуказанных проблем предусмотрено также устройство горелки для изготовления заготовки оптического волокна, который включает этапы, на которых синтезируют частицы стекла в кислородно-водородном пламени горелки, изготавливают пористую заготовку оптического волокна путем осаждения частиц стекла в радиальном направлении на внешнюю поверхность исходного элемента и спекают пористую заготовку оптического волокна,

при этом устройство содержит горелку, оборудованную, по меньшей мере, первым каналом, через который поступает исходный газообразный материал или газовая смесь, состоящая из исходного газообразного материала и добавочного газа, расположенным в центре, и вторым каналом, через который поступает инертный газ, расположенным вокруг первого канала и имеющим общую центральную ось с первым каналом, третьим каналом, через который подают газообразный водород для образования кислородно-водородного пламени, расположенным вокруг второго канала и имеющим общую центральную ось с первым каналом, и, по меньшей мере, четвертым каналом, через который подают газообразный кислород для образования кислородно-водородного пламени, расположенным вокруг второго канала и имеющим общую центральную ось с первым каналом, источник подачи газа, который подает в горелку исходный газообразный материал, горючий газ, газ, поддерживающий горение и инертный газ, и блок управления подачей газа, который управляет объемным расходом или скоростью течения этих газов,

при этом соотношение между скоростью течения vm (м/с)

исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, поступающего(ей) из горелки, и скоростью течения vs (м/с) инертного газа имеет вид:

-0.06vm+1.4≤vs≤-0.02vm+1.8, и vs≥0.40.

Далее изобретение поясняется соссылкой на прилагаемые чертежи, на которых:

Фиг.1 - схематический чертеж, на котором показан пример горелки, используемой для изготовления заготовки оптического волокна.

Фиг.2 - график, демонстрирующий соотношение между скоростью течения vm (м/с) исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, и скоростью течения vs (м/с) инертного газа, в способе изготовления заготовки оптического волокна согласно настоящему изобретению.

Ниже представлено подробное описание настоящего изобретения.

Фиг.1 представляет собой схематический чертеж, на котором показан пример горелки, используемой согласно способу изготовления заготовки оптического волокна, однако, объяснения соответствующих позиций опущены.

Устройство горелки для изготовления заготовки оптического волокна, в общем, состоит из горелки 10, показанной на этой фигуре для примера, источника подачи газа, который подает исходный газообразный материал, горючий газ, газ для поддерживания горения и инертный газ в эту горелку 10 и не

показан на чертеже, и блок управления, который управляет объемным расходом или скоростью течения этих газов, и не показан на фигуре.

Горелка 10 имеет форму цилиндра с внешним диаметром примерно от 40 до 60 мм и обычно выполнена из кварцевого стекла.

Кроме того, внутренний диаметр первой форсунки 1 составляет примерно от 2.5 до 6 мм, внутренний диаметр второй форсунки 2 составляет примерно от 4 до 10 мм, внутренний диаметр третьей форсунки 3 составляет примерно от 25 до 45 мм, внутренний диаметр четвертой форсунки 4 составляет примерно от 35 до 55 мм, и внутренний диаметр каждой пятой форсунки 5 составляет примерно от 1 до 2 мм. Кроме того, расстояние от центра первой форсунки 1 до центров пятых форсунок 5 равно примерно 10-30 мм.

Заготовку оптического волокна можно изготавливать описанным ниже способом, добиваясь, чтобы внутренний диаметр каждой форсунки, входящей в состав горелки 10, находился в вышеуказанных пределах.

Источник подачи газа состоит из газовых баллонов (не показаны), наполненных исходным газообразным материалом, кислородом, водородом, инертным газом и т.д., и подключенных к задней оконечности горелки 10 посредством линии подачи газа (не показана).

Кроме того, в промежуточной точке вышеупомянутой линии подачи газа предусмотрен блок управления подачей газа, который состоит из электромагнитных клапанов, регуляторов объемного расхода газа и т.д., и управляет объемным расходом или скоростью течения газов с помощью этого регулятора объемного расхода.

Согласно способу изготовления заготовки оптического волокна, отвечающему настоящему изобретению, прежде всего, исходный газообразный материал, например, SiCl4 или GeCl4 или газовую смесь, состоящую из исходного газообразного материала и добавочного газа, например, кислорода (O2) или водорода (Н2) и т.д., подают через первый канал 11, газ-наполнитель, представляющий собой инертный газ, например аргон (А2), подают через второй канал 12, горючий газ, например водород, подают через третий канал 13, и газ, поддерживающий горение, например кислород, подают через четвертый канал 14 и пятые каналы 15 горелки 10 на поверхность цилиндрического исходного элемента, снабженного стеклянным материалом, который предусмотрен в качестве сердцевины и вращается вокруг своей оси. В результате, частицы стекла синтезируются посредством реакции гидролиза в кислородно-водородном пламени горелки 10, и эти частицы стекла осаждаются в радиальном направлении на поверхность исходного элемента для получения пористой заготовки оптического волокна. В этом случае, газ-наполнитель, выходящий из второго канала 12, ингибирует синтез частиц стекла, обусловленный реакцией гидролиза вблизи наконечника горелки 10, происходящей вследствие контакта исходного газообразного материала, поступающего из первого канала 11, и водяного пара, образующегося в результате реакции между газом, поддерживающим горение, поступающим из пятых каналов 15, и горючим газом, поступающим из третьего канала 13.

Затем полученную пористую заготовку оптического волокна помещают в электрическую печь и спекают до образования прозрачного стекла, в то же время, дегидратируя в атмосфере гелия (Не) или иного инертного газа, чтобы получить цилиндрическую заготовку оптического волокна.

В данном случае, если скорость течения исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, поступающего(ей) из первого канала 11, обозначить vm (м/с), и скорость течения газа-наполнителя, поступающего из второго канала 12, обозначить vs (м/с), то соотношение между этими двумя скоростями течения, предпочтительно, выглядит следующим образом:

-0.06vm+1.4≤vs≤-0.02vm+1.8, и vs≤0.40, и, более предпочтительно, следующим образом: -0.06vm+1.5≤vs≤-0.02vm+1.7, и vs≥0.5.

На фиг.2 изображен график, демонстрирующий соотношение между скоростью течения vm (м/с) исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, и скорости течения vs (м/с) газа-наполнителя, согласно способу изготовления заготовки оптического волокна, отвечающему изобретению. Область на чертеже, обозначенная А, указывает предпочтительный диапазон.

Если скорость течения vs газа-наполнителя меньше, чем -0.6vm+1.4 (м/с), то исходное газообразное вещество и водяной пар в кислородно-водородном пламени реагируют вблизи газосинтезирующей горелки 10, что приводит к синтезу частиц стекла и повышению вероятности прилипания этих частиц стекла к поверхности горелки 10. Если скорость течения vs газа-наполнителя превышает -0.02vm+1.8 (м/с), то в ходе синтеза частиц стекла снижается эффективность реакции гидролиза в кислородно-водородном пламени, что, в свою очередь, приводит к снижению скорости осаждения частиц стекла на поверхность исходного элемента. Кроме того, если скорость течения vs газа-наполнителя меньше 0.40 (м/с), то не удается в полной мере получить эффект газа-наполнителя.

Согласно способу изготовления заготовки оптического волокна, отвечающему настоящему изобретению, если объемный расход исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, поступающего(ей) из первого канала 11, обозначить Vm (л/мин), и объемный расход газа-наполнителя, представляющего собой инертный газ, например аргон, поступающего из второго канала 12, обозначить Vs (л/мин), то соотношение между этими объемными расходами, предпочтительно, имеет вид: Vs/Vm≤0.2, и, в частности, 0.15-0.2. Если Vs/Vm превышает 0.2, то объемный расход газа-наполнителя становится чрезмерно большим, что нежелательно, поскольку это приводит к снижению эффективности реакции с исходным газообразным материалом.

Способ изготовления заготовки оптического волокна, отвечающий настоящему изобретению, позволяет исключить прилипание частиц стекла к наконечнику горелки в ходе формирования пористой заготовки оптического волокна. Кроме того, поскольку скорость осаждения частиц стекла на поверхность исходного элемента можно увеличить, эффективность изготовления повышается.

Кроме того, согласно варианту осуществления устройства горелки для изготовления заготовки оптического волокна, отвечающего настоящему изобретению, поскольку скорость осаждения частиц стекла можно увеличить, не вызывая прилипания частиц стекла к наконечнику горелки, даже при сниженном количестве используемого газа-наполнителя, производственные затраты можно снизить.

Ниже приведены конкретные варианты осуществления настоящего изобретения со ссылкой на фиг.1 для пояснения эффектов настоящего изобретения.

Вариант осуществления 1

Прежде всего, подготовили цилиндрический исходный элемент, состоящий из кварцевого стекла. Затем оба конца исходного элемента зажали с помощью зажимов и расположили исходный элемент горизонтально. Далее, вращая этот исходный элемент вокруг его центральной оси, одновременно синтезировали частицы стекла с помощью нескольких горелок наподобие показанной на фиг.1, и осаждали частицы стекла в радиальном направлении на вращающийся исходный элемент, перемещая горелки 10 в продольном направлении исходного элемента, чтобы получить цилиндрическую пористую заготовку оптического волокна.

Одновременно изготавливали другие пористые заготовки оптического волокна, изменяя объемные расходы исходного газообразного материала и кислорода и газа-наполнителя, используемых в качестве добавочных газов, а также изменяя скорости течения исходного газообразного материала, кислорода и газов-наполнителей, после чего измеряли скорость осаждения частиц стекла и проверяли наличие прилипания частиц стекла к наконечникам горелок 10.

Эти результаты приведены в Таблице 1.

Согласно результатам, приведенным в Таблице 1, когда скорость течения vs газа-наполнителя меньше -0.06vm+1.4, было обнаружено прилипание частиц стекла к наконечникам горелок 10, и, когда скорость течения vs газа-наполнителя превышает -0.02vm+1.8, было обнаружено снижение скорости осаждения частиц стекла.

Вариант осуществления 2

За исключением уменьшения площади поперечного сечения вторых каналов 12 горелок 10, используемых в варианте осуществления пористые заготовки оптического волокна изготавливали таким же образом, что и в варианте осуществления 1, измеряли скорости осаждения частиц стекла и проверяли наличие прилипания частиц стекла к наконечникам горелок 10. Эти результаты приведены в Таблице 2.

Согласно результатам, приведенным в Таблице 2, хотя было подтверждено снижение скорости осаждения частиц стекла, когда скорость течения газа-наполнителя превышает -0.02vm+1.8, было обнаружено, что скорость осаждения можно увеличить даже, если объемный расход газа-наполнителя ниже, чем в варианте осуществления 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО СТЕКЛА | 2003 |

|

RU2284968C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2397151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2002 |

|

RU2236386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2410338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО КВАРЦЕВОГО СТЕКЛА | 2016 |

|

RU2634321C1 |

| Способ изготовления заготовок кварцевых световодов | 2019 |

|

RU2724076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С СОСТАВНОЙ СЕРДЦЕВИНОЙ ДЛЯ ОПТИЧЕСКИХ ВОЛНОВОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2173672C2 |

| Способ получения заготовки для вытягивания оптического волокна | 1977 |

|

SU1194266A3 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ НАРУЖНОЙ ОБОЛОЧКИ НА СТЕРЖЕНЬ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1998 |

|

RU2187474C2 |

| СПОСОБ ЛЕГИРОВАНИЯ МАТЕРИАЛА И ЛЕГИРОВАННЫЙ МАТЕРИАЛ | 2005 |

|

RU2370464C2 |

Изобретение относится к технологии производства оптических волокон. Для получения заготовки частицы стекла синтезируют в кислородно-водородном пламени горелки, формируют пористую заготовку путем осаждения частиц в радиальном направлении на внешнюю поверхность исходного элемента, спекают пористую заготовку, при этом выполняется определенное соотношение между скоростью течения исходного газообразного материала или газовой смеси, состоящей из исходного газообразного материала и добавочного газа, и скоростью течения инертного газа. Горелка имеет четыре канала для подачи газов. Размеры каналов горелки обеспечивают определенное соотношение указанных скоростей. Обеспечено повышение качества заготовки. 2 н. и 2 з.п. ф-лы, 2 ил.

-0,06vm+1,4≤vs≤-0,02vm+1,8, и vs≥0,40.

Vs/Vm≤0,2.

-0,06vm+1,4≤vs≤-0,02vm+1,8, и vs≤0,40.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ изготовления гибких трубопроводов для оросительных устройств и приспособление для его осуществления | 1952 |

|

SU100174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ЗАГОТОВКИ ДЛЯ МНОГОМОДОВОГО ОПТИЧЕСКОГО ВОЛОКНА С ОТГРАДУИРОВАННЫМ ПОКАЗАТЕЛЕМ ПРЕЛОМЛЕНИЯ | 1990 |

|

RU2086513C1 |

| KR 8701739 А, 26.09.1987. | |||

Авторы

Даты

2005-01-10—Публикация

2003-01-30—Подача