Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления работой конвертера, который производит жидкую сталь путем подачи источника кислорода к жидкому чугуну, находящемуся внутри рафинировочной печи типа конвертера, и относится к способу управления работой конвертера и способу производства жидкой стали, которые позволяют снизить расход вспомогательного сырья, например, извести.

Уровень техники

В последние годы продвинулась разработка методов предварительной обработки жидкого чугуна (процесс обескремнивания, процесс дефосфорации и процесс десульфурации) и концентрация фосфора и серы в жидком чугуне, загружаемом в конвертеры, была снижена до уровней, при которых нет необходимости в их дальнейшем удалении. Таким образом, процесс рафинирования железа и стали, при котором в конвертере в основном осуществляется только рафинирование обезуглероживанием, близок к завершению. Процессы обескремнивания и дефосфорации представляют собой реакции, в которых кремний или фосфор из жидкого чугуна удаляются путем окисления кислородом источника кислорода (газообразный кислород или оксид железа), подаваемого в жидкий чугун, а процесс десульфурации представляет собой реакцию, в которой сера в жидком чугуне вступает в реакцию с десульфурирующим материалом, таким как CaO, и сера удаляется в шлак.

В частности, как показывает реакция дефосфорации в формуле (А), приведенной ниже, процесс дефосфорации выполняют путем фиксации оксида фосфора (P2O5), который образуется, когда фосфор в жидком чугуне окисляется кислородом источника кислорода (FeO), с помощью CaO-содержащего вещества, которое добавляется в качестве агента рафинирования дефосфорацией.

2[P] + 5(FeO) + 3(CaO) = (3CaO · P2O5) + 5[Fe] (А)

В формуле (A) [P] и [Fe] представляют собой компоненты жидкого чугуна, а (FeO), (CaO) и (3CaO · P2O5) представляют компоненты шлака. Это реакция, в которой фосфор из жидкого чугуна окисляется оксидом FeO из шлака, а образующийся в результате этой реакции окисления P2O5 вступает в реакцию с CaO и поглощается шлаком, образующимся при превращении CaO-содержащего вещества в шлак.

Таким образом, с точки зрения равновесия в реакции дефосфорации, в процессе дефосфорации основность шлака (= (% масс. CaO)/(% масс. SiO2)) должна равняться заданному значению или выше, чтобы обеспечить поглощение шлаком образующегося оксида фосфора (P2O5). Обычно необходимо контролировать основность шлака в диапазоне 1,5-3,0, чтобы поддерживать реакцию дефосфорации.

Жидкий чугун, выпускаемый из доменной печи, содержит около 0,2-0,4% масс. кремния. Когда в жидкий чугун подается источник кислорода, с термодинамической точки зрения, кремний в жидком чугуне окисляется преимущественно перед фосфором, находящимся в жидком чугуне, так что, когда концентрация кремния в жидком чугуне перед процессом дефосфорации выше, увеличивается количество SiO2, образующегося в процессе дефосфорации. В этом случае для поддержания основности шлака на заданном уровне не только используется большее количество СаО-содержащего вещества, но также образуется большее количество шлака и увеличиваются производственные затраты.

В этой связи был предложен способ (например, см. патентную литературу 1), в котором, при выполнении процесса обескремнивания с использованием конвертера для жидкого чугуна, который не подвергался обескремниванию и процессу дефосфорации после обескремнивания, временно прекращают рафинирование после процесса обескремнивания и удаляют из конвертера шлак, который образовался в ходе процесса обескремнивания и который в основном состоит из SiO2 (далее именуемый «промежуточным удалением шлака»). Описывается, что этот способ имеет преимущества, заключающиеся в уменьшении количества шлака внутри печи и сокращении количества CaO-содержащего вещества, используемого при дефосфорации для поддержания основности шлака.

Между тем патентная литература 2 раскрывает способ, в котором выполняют промежуточное удаление шлака в состоянии, когда концентрация Si в жидком чугуне превышает 0,2% масс., подают шлак, образовавшийся на стадии после процесса дефосфорации, в печь, в которой осуществляют процесс обескремнивания и выполняют процесс обескремнивания шлаком с основностью, скорректированной так, чтобы она находилась в диапазоне 0,5-1,8. Таким образом, количество источника CaO сокращается, а выход жидкой стали увеличивается.

В патентной литературе 3 предлагается способ, в котором измеряют количество шлака, подлежащего промежуточному удалению шлака, с помощью дозатора, чтобы добавить соответствующее количество CaO-содержащего вещества на следующей стадии.

Список цитированных источников

Патентная литература

Патентная литература 1: JP-H10-152714A.

Патентная литература 2: JP-2011-137196A.

Патентная литература 3: JP-2010-126790A.

Непатентная литература

Непатентная литература 1: Slag Atlas 2nd edition: Verlag Stahleisen GmbH, (1995).

Раскрытие сущности изобретения

Техническая проблема

Однако вышеописанные существующие способы имеют следующие проблемы.

Как упоминалось выше, регулирование основности шлака до заданного значения пригодно для эффективного проведения процесса дефосфорации. Поэтому в случае, когда процесс обескремнивания, удаление промежуточного шлака и обработка дефосфорацией непрерывно выполняются в одном конвертере, как в способах, раскрытых в патентной литературе 1 и 2, поддержание основности шлака на заданном значении в процессе дефосфорации при одновременном снижении количества CaO-содержащего вещества, которое будет использоваться в процессе дефосфорации, требует регулирования концентрации кремния в жидком чугуне после завершения процесса обескремнивания в определенном диапазоне и дальнейшей оценки количества шлака, удаленного за пределы системы при промежуточном удалении шлака. Однако патентная литература 1 и 2 не уточняет количество удаляемого шлака.

Способ, раскрытый в патентной литературе 3, подвержен проблемам, таким как рассыпание расплавленных материалов на тележке, и требуется значительное техническое обслуживание для получения точного значения взвешивания. Более того, учитывая, что иногда в шлаковый ковш добавляют подавитель для быстрой стабилизации шлака после удаления шлака, точное значение не всегда можно измерить.

Настоящее изобретение, разработанное с учетом этих обстоятельств, направлено на создание способа управления работой конвертера и способа производства жидкой стали, в которых производят жидкую сталь путем рафинирования жидкого чугуна с использованием рафинировочной печи типа конвертера и которые позволяют снизить количество потребляемого вспомогательного сырья, используемого на стадии рафинирования, за счет точной оценки количества удаленного шлака и физических свойств удаленного шлака. В частности, целью настоящего изобретения является создание способа управлении работой конвертера и способа производства жидкой стали, в которых, при рафинировании жидкого чугуна, при котором последовательно выполняются одна стадия рафинирования, стадия промежуточного удаления шлака и другая стадия рафинирования, легко и точно оцениваются количество и физические свойства шлака, удаленного на промежуточной стадии удаления шлака, и тем самым можно снизить количество расходуемого вспомогательного сырья, используемого на другой последующей стадии рафинирования.

Решение проблемы

В результате активного проведения множества исследований с учетом вышеуказанных проблем автор настоящего изобретения обнаружил, что количество и физические свойства удаленного шлака можно оценить по форме и скорости потока удаляемого шлака, а также форме поверхности шлака внутри рафинировочной печи типа конвертера во время удаления шлака. Это понимание легло в основу создания настоящего изобретения.

Первый способ управления работой конвертера согласно настоящему изобретению, который успешно решает вышеописанные проблемы, представляет способ управления работой конвертера, в котором источник кислорода подают в жидкий чугун, находящийся внутри рафинировочной печи типа конвертера, и выполняют рафинирование обескремниванием жидкого чугуна, а также рафинирование дефосфорацией и обезуглероживанием жидкого чугуна. Способ характеризуется тем, что измеряют один, два или более параметров, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака при удалении шлака через горловину, чтобы оценить количество удаленного шлака и/или физические свойства удаленного шлака.

Второй способ управления работой конвертера согласно настоящему изобретению, который преимущественно решает описанные выше проблемы, представляет собой способ управления работой конвертера, в котором при подаче источника газообразного кислорода в жидкий чугун внутри рафинировочной печи типа конвертера через фурму верхней продувки и необязательно с дополнительной продувкой окислительного газа или инертного газа через фурму донной продувки, для проведения рафинирования обескремниванием, дефосфорацией и обезуглероживанием жидкого чугуна, выбирают любую из следующих комбинаций стадий рафинирования:

комбинации одной стадии рафинирования, являющейся выполнением части рафинирования обескремниванием жидкого чугуна, и другой стадии рафинирования, являющейся выполнением рафинирования дефосфорацией жидкого чугуна после рафинирования обескремниванием отдельно или в сочетании с рафинированием обезуглероживанием; и

другой комбинации одной стадии рафинирования, являющейся выполнением рафинирования обескремниванием и/или рафинирования дефосфорацией жидкого чугуна, и другой стадии рафинирования, являющейся рафинированием обескремниванием и/или рафинированием дефосфорацией жидкого чугуна,

и выполняют между указанной одной стадией рафинирования и указанной другой стадией рафинирования стадию промежуточного удаления шлака через горловину, заключающуюся в удалении шлака, образовавшегося на указанной одной стадии рафинирования.

Способ характеризуется тем, что на стадии промежуточного удаления шлака определяют один, или два, или более параметров, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака, для оценки количества удаленного шлака и/или физических свойств удаленного шлака; оценивают количество шлака, остающегося внутри рафинировочной печи типа конвертера, или количество и состав шлака, остающегося внутри рафинировочной печи типа конвертера; и определяют, на основе результата указанной оценки, количество вспомогательного сырья, подлежащего загрузке на одном из типов рафинирования в указанной другой стадии рафинирования.

Способ управления работой конвертера, согласно настоящему изобретению, может быть более предпочтительным решением, если описанный выше первый или второй способ управления работой конвертера имеет следующие характеристики.

(a) Для определения формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака измеряют один или несколько из следующих показателей: горизонтального расстояния, достигаемого потоком удаляемого шлака на определенном расстоянии ниже горловины; высоты поверхности шлака относительно горловины внутри рафинировочной печи типа конвертера; скорости поверхностного потока шлака в горловине; и толщины шлака в горловине.

(b) Удаляют шлак после выполнения аппроксимации влияния кинетической вязкости шлака на соотношение между горизонтальным расстоянием, достигаемым потоком удаляемого шлака на определенном расстоянии ниже горловины, и высотой поверхности шлака относительно горловины внутри рафинировочной печи типа конвертера, или на взаимосвязь между высотой поверхности шлака относительно горловины внутри рафинировочной печи типа конвертера и толщиной шлака в горловине, по предварительно полученной полиномиальной формуле, и оценивают кинетическую вязкость шлака по результатам определения формы потока удаляемого шлака и формы поверхности шлака при удалении шлака.

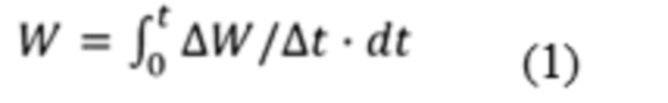

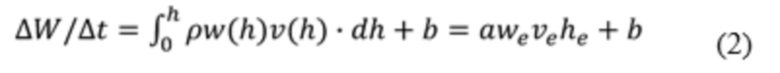

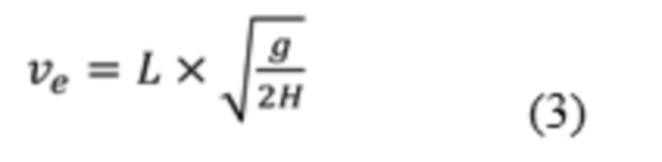

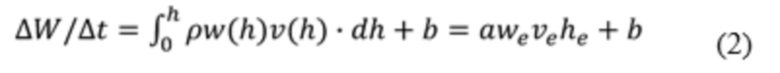

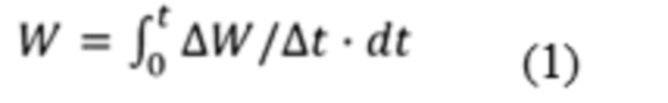

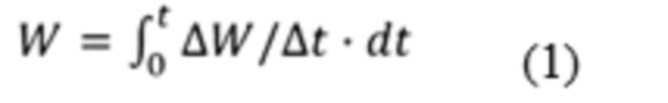

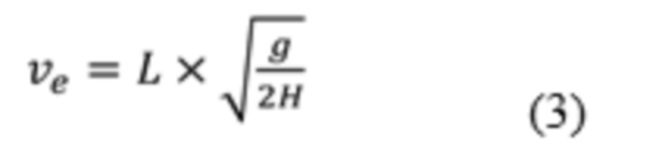

(c) Оценивают массовое количество W (t) удаленного шлака, исходя из горизонтального расстояния L (м), достигаемого потоком удаляемого шлака на определенном расстоянии ниже горловины, и толщины he (м) шлака в горловине, с использованием следующих математических выражений 1 – 3. (В ниже приведенных выражениях: W - массовое количество удаляемого шлака, т; t - продолжительность удаления шлака, с; ΔW/Δt - массовая скорость удаляемого шлака, т/с; w(h) – ширина, м, потока удаляемого шлака на высоте h; we – ширина, м, поверхности потока удаляемого шлака в горловине; ρ - плотность шлака, т/м3; v(h) - скорость, м/с, потока шлака на высоте h; ve – скорость, м/с, поверхностного потока шлака в горловине; he – толщина, м, шлака в горловине; а и b - константы; H – расстояние, м, падения потока удаляемого шлака; L - горизонтальное расстояние, м, достигаемое потоком удаляемого шлака при расстоянии Н падения потока удаляемого шлака; g - ускорение свободного падения, 9,8 м/с2).

Выражение 1

Выражение 2

Выражение 3

Способ производства жидкой стали согласно настоящему изобретению, который успешно решает описанные выше проблемы, характеризуется тем, что подают источник кислорода к жидкому чугуну, находящемуся внутри рафинировочной печи типа конвертера, выполняют рафинирование обескремниванием жидкого чугуна, рафинирование дефосфорацией и рафинирование обезуглероживанием жидкого чугуна и выполняют удаление шлака или промежуточное удаление шлака, при этом применяют один из вышеуказанных способов управления работой конвертера.

Положительные эффекты изобретения

Согласно настоящему изобретению, способ управления работой конвертера, с помощью которого получают жидкую сталь путем подачи источника кислорода в жидкий чугун внутри рафинировочной печи типа конвертера и рафинирования жидкого чугуна, позволяет точно оценить количество удаленного шлака и физические свойства удаленного шлака и тем самым уменьшить расход вспомогательного сырья, используемого на стадии рафинирования. В частности, при рафинировании жидкого чугуна, при котором последовательно выполняются одна стадия рафинирования, стадия промежуточного удаления шлака и другая стадия рафинирования, количество и физические свойства шлака, подлежащего удалению на стадии промежуточного удаления шлака, можно легко определить и точно оценить и, таким образом, количество требуемого вспомогательного сырья, используемого на другой, последующей стадии рафинирования, может быть уменьшено. Кроме того, при применении такого способа управления работой конвертера можно эффективно производить жидкую сталь с уменьшенным расходом вспомогательного сырья.

Краткое описание чертежей

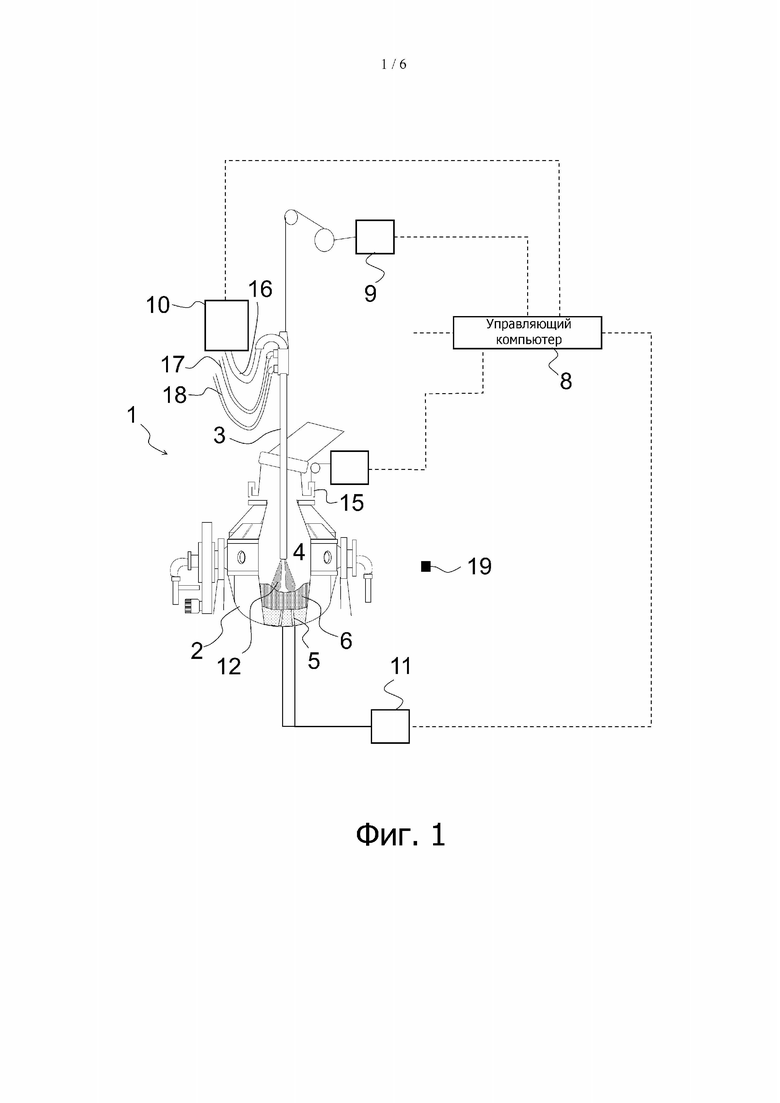

Фиг. 1 представляет схематический вид конфигурации установки, имеющей рафинировочную печь типа конвертера, которая подходит для осуществления настоящего изобретения.

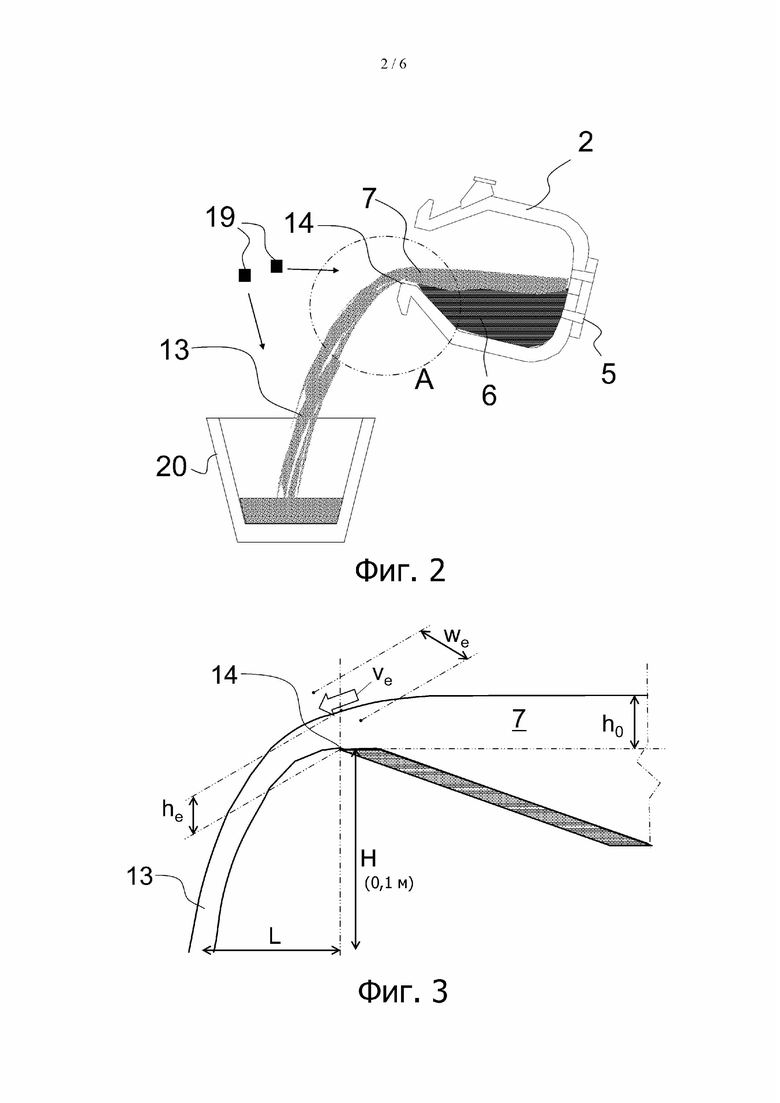

Фиг. 2 представляет схематический вид в разрезе, показывающий состояние, когда шлак удаляется путем наклона рафинировочной печи типа конвертера.

Фиг. 3 представляет увеличенный схематический вид в разрезе части А на фиг. 2.

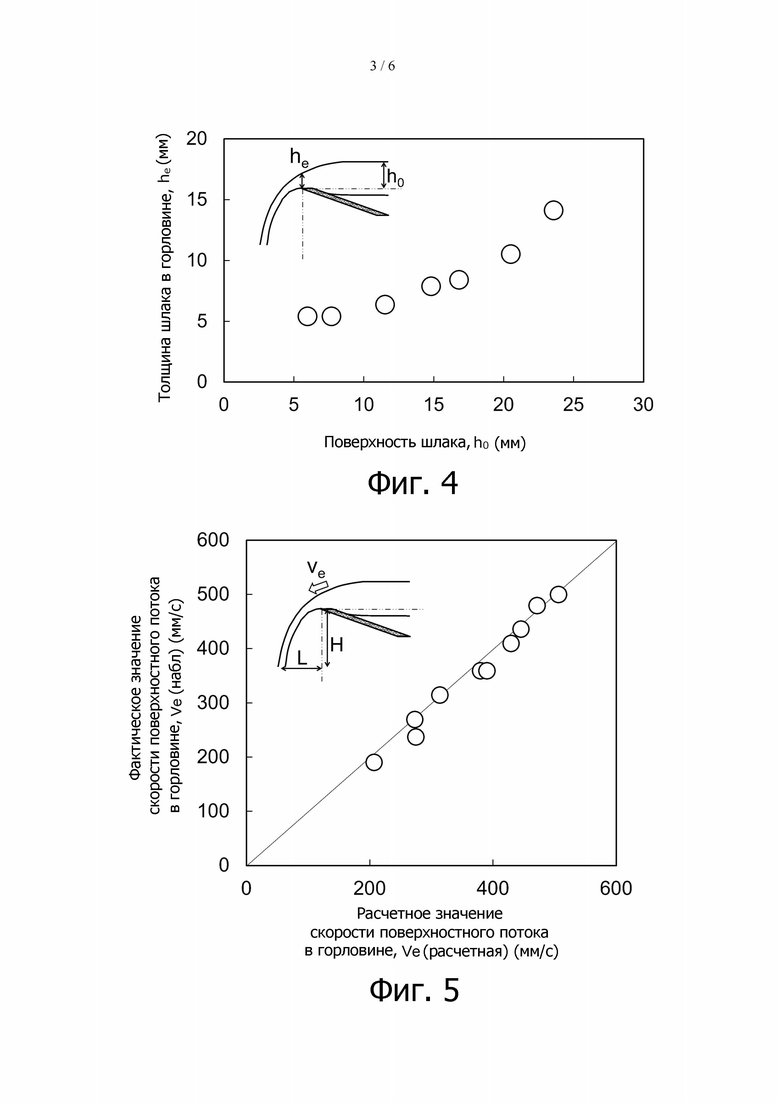

Фиг. 4 представляет график, показывающий взаимосвязь между поверхностью h0 шлака и толщиной he шлака в горловине в модельном эксперименте с водой.

Фиг. 5 представляет график, показывающий взаимосвязь между расчетным значением и измеренным значением скорости ve поверхностного потока в горловине в модельном эксперименте с водой.

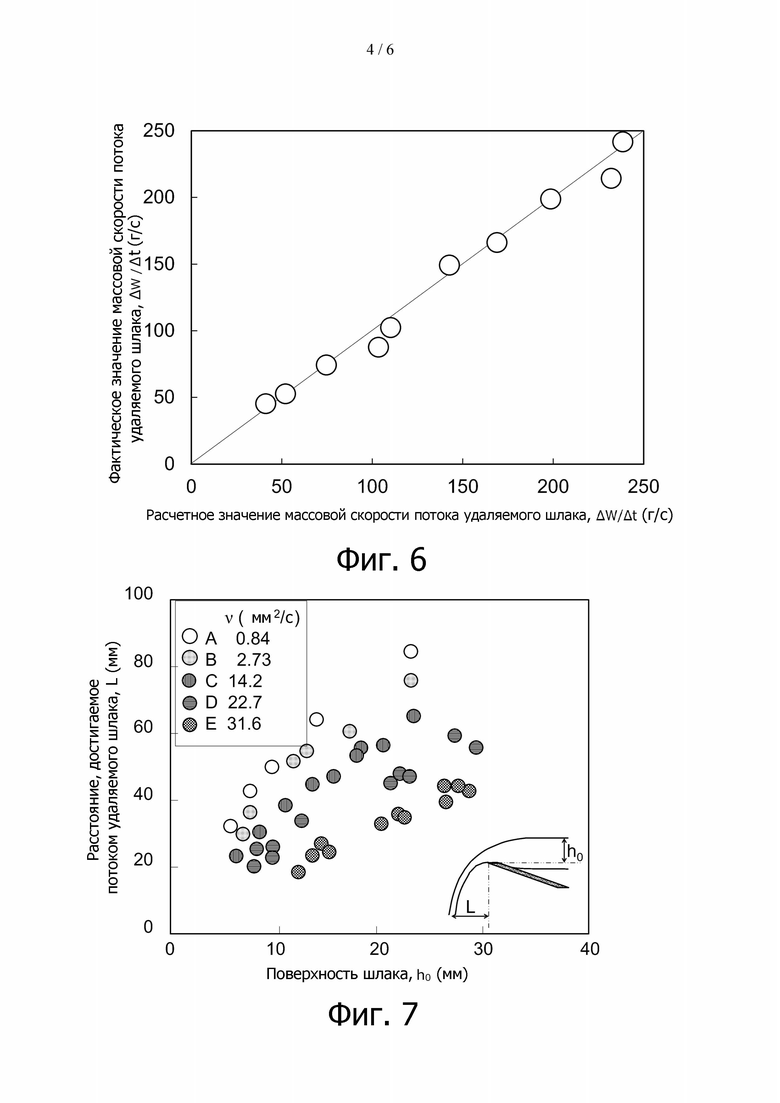

Фиг. 6 представляет график, показывающий взаимосвязь между расчетным значением и измеренным значением массовой скорости ΔW/Δt удаления шлака в модельном эксперименте с водой.

Фиг. 7 представляет график, показывающий влияние кинетической вязкости ν на соотношение между поверхностью h0 шлака и горизонтальным расстоянием L, достигаемым потоком удаляемого шлака в модельном эксперименте с водой.

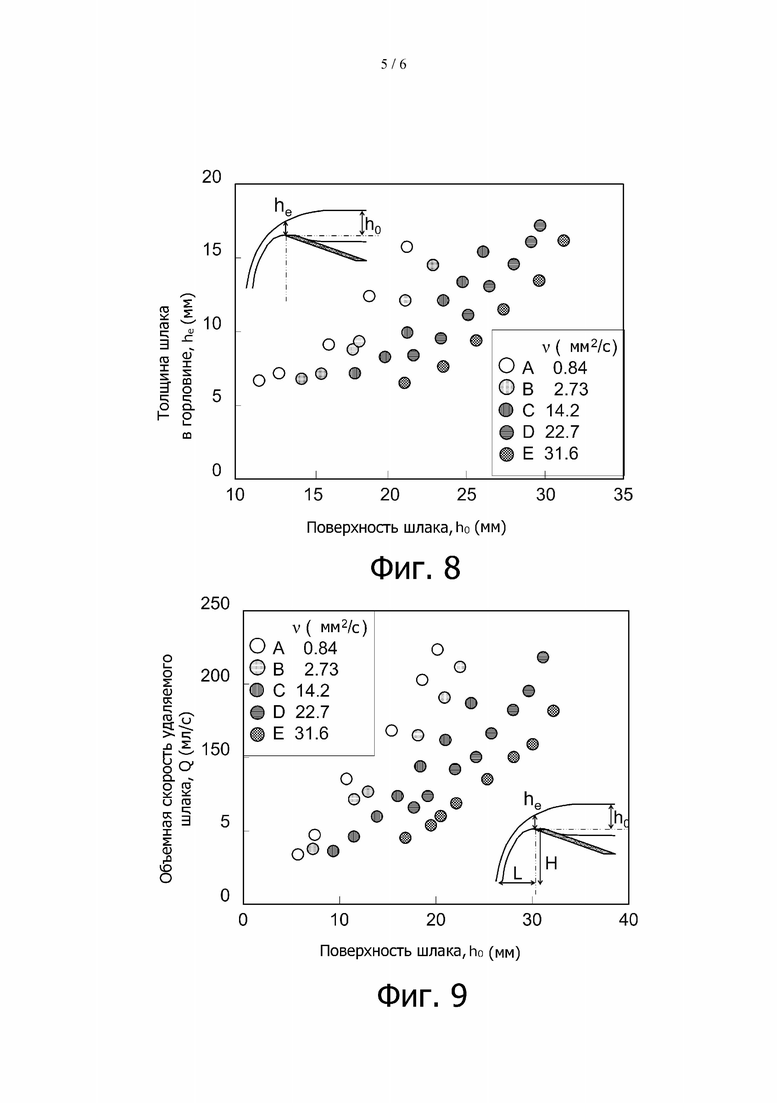

Фиг. 8 представляет график, показывающий влияние кинетической вязкости ν на соотношение между поверхностью h0 шлака и толщиной he шлака в горловине в модельном эксперименте с водой.

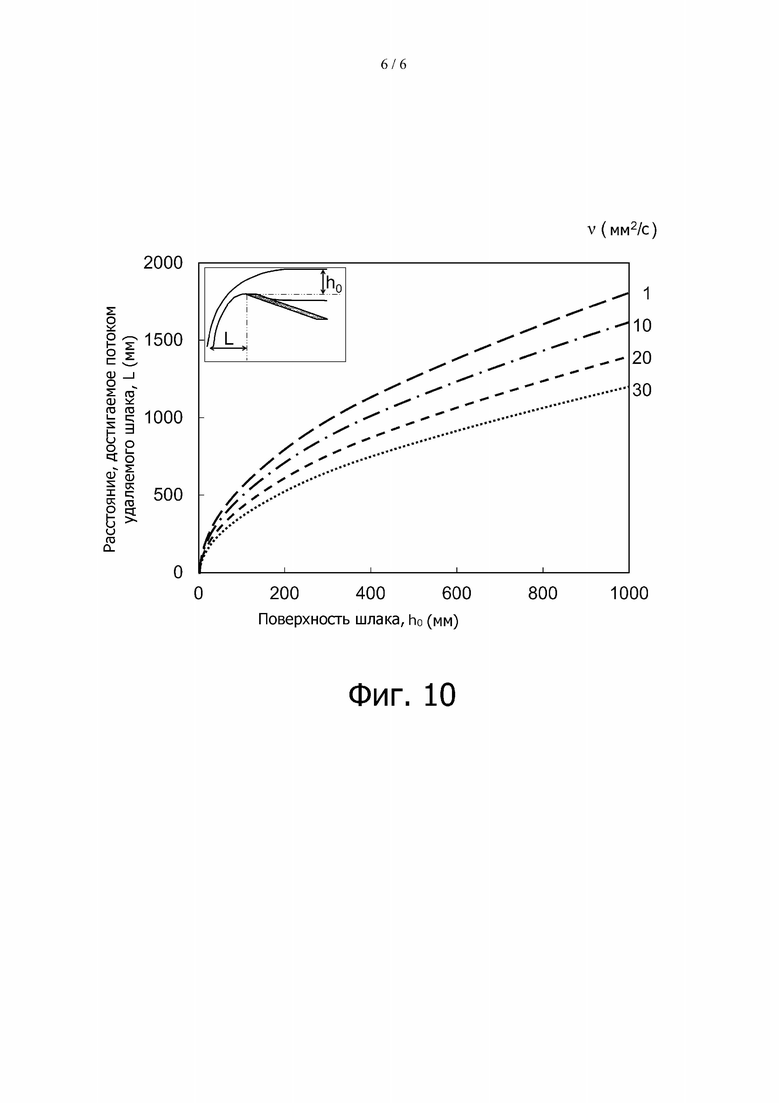

Фиг. 9 представляет график, показывающий влияние кинетической вязкости ν на соотношение между поверхностью h0 шлака и объемной скоростью Q удаления шлака в модельном эксперименте с водой.

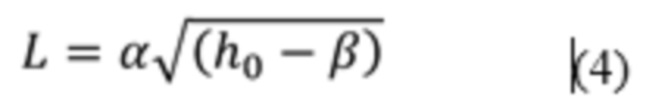

Фиг. 10 представляет график из расчетных линий, показывающий влияние кинетической вязкости ν на соотношение между высотой h0 поверхности шлака в горловине и горизонтальным расстоянием L, достигаемым потоком удаляемого шлака.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут подробно описаны ниже. Чертежи схематичны и могут отличаться от реальности. Следующие варианты осуществления иллюстрируют устройство и способ воплощения технической идеи настоящего изобретения и не предназначены для ограничения конфигурации конфигурацией, описанной ниже. Таким образом, в техническую идею настоящего изобретения могут быть внесены различные изменения в пределах технического объема притязаний, раскрытого в формуле изобретения.

Эксперимент 1

Прежде чем экспериментировать с существующим оборудованием, автор настоящего изобретения провел модельный эксперимент с водой, используя оборудование, размер которого составляет примерно одну десятую от размера реального оборудования, в котором шлак имитировался водой, и, в то время как вода непрерывно удалялась, элементы, показанные на фиг. 3, были измерены для исследования. Фиг. 4 показывает соотношение между высотой h0 поверхности шлака относительно уровня горловины и толщиной he шлака в горловине в модельном эксперименте с водой. Здесь, как показано на увеличенном схематическом виде на фиг. 3, высота h0 поверхности шлака относительно уровня горловины относится к высоте по существу горизонтальной поверхности жидкости на определенном расстоянии от горловины 14 внутри рафинировочной печи 2 типа конвертера, относительно самого нижнего положения горловины 14, в котором поток 13 удаляемого шлака начинает падать. Аналогично, фиг. 5 показывает, в отношении скорости ve (м/с) поверхностного потока, взаимосвязь между скоростью ve (расчетная) потока, удаляемого потока шлака, полученной исходя из горизонтального расстояния L, достигаемого потоком 13 удаляемого шлака, и скоростью ve (набл) поверхностного потока, полученной по движущемуся изображению водной поверхности путем анализа изображения. Здесь ve (расчетная) представляет значение, оцененное по формуле (3), приведенной ниже. В формуле (3) H представляет расстояние (м) падения потока удаляемого шлака; L представляет горизонтальное расстояние (м), достигаемое потоком удаляемого шлака, при падении потока удаляемого шлака с расстояния H; g представляет ускорение свободного падения (9,8 м/с2). В этом эксперименте в качестве расстояния H падения потока удаляемого шлака использовалось 0,1 м.

Выражение 4

Как ясно из фиг. 5, скорость ve (расчетная) поверхностного потока, оцененная по горизонтальному расстоянию L, достигаемому потоком удаляемого шлака (вода) 13, и измеренная скорость ve (набл) поверхностного потока хорошо совпадают. Таким образом, скорость ve поверхностного потока в горловине можно оценить путем измерения горизонтального расстояния L, которого достигает поток удаляемого шлака при определенном расстоянии H падения потока удаляемого шлака.

Кроме того, в том же эксперименте было снято движущееся изображение с передней стороны горловины и измерена ширина we поверхности потока удаляемого шлака (воды) в горловине. Массовая скорость ΔW/Δt (г/с) удаляемого шлака оценивали с использованием формулы (2), показанной ниже, и сравнивали с фактическим значением, полученным из изменения веса шлакового ковша 20. Результат показан на фиг. 6. Здесь в формуле (2) w (h) представляет ширину (м) потока удаляемого шлака 13 в горизонтальном направлении на высоте h в горловине 14; ρ представляет плотность (т/м3) жидкости; v (h) представляет скорость (м/с) потока удаляемого шлака на высоте h в горловине 14; ve представляет скорость (м/с) поверхностного потока удаляемого шлака в горловине; he представляет толщину (м) шлака в горловине; и a и b являются константами. Ширина we поверхности потока удаляемого шлака (воды) в горловине также может быть рассчитана по заранее полученному профилю горловины 14, углу наклона рафинировочной печи 2 типа конвертера и толщине he шлака в горловине 14.

Выражение 5

Из фиг. 6 можно заметить, что массовая скорость ΔW/Δt удаляемого шлака, оцененная на основе измерения формы потока удаляемого шлака, хорошо соответствует фактическому значению. Скорость ΔW/Δt удаления шлака можно оценить путем измерения формы потока удаляемого шлака. Кроме того, было обнаружено, что количество удаляемого шлака за серию стадий удаления шлака можно оценить путем интегрирования скорости удаления шлака, используя время удаления шлака в качестве области интегрирования.

Эксперимент 2

Автор изобретения также провел модельный эксперимент с водой с использованием оборудования размером примерно в одну десятую, используемого в эксперименте 1, в котором шлак моделировался с использованием воды с различными физическими свойствами, особенно кинетической вязкости, раствора этанола и воды и несколькими жидкими парафинами, и позиции, показанные на фиг. 3, были измерены для исследования, как и в эксперименте 1. На фиг. 7-9, А представляет воду; В представляет 30% раствор этанола и воды; и каждый из C-E представляет жидкий парафин, имеющий различную кинетическую вязкость ν. Кинетическая вязкость при 28°C воды А, 30% раствора этанола и воды В, жидких парафинов С, D и Е составила 0,84 мм2/с, 2,73 мм2/с, 14,2 мм2/с, 22,7 мм2/с и 31,6 мм2/с соответственно.

Фиг. 7 показывает влияние кинетической вязкости ν жидкости на соотношение между высотой h0 поверхности шлака относительно горловины 14 и горизонтальным расстоянием L, достигаемым потоком 13 удаляемого шлака в модельном эксперименте с водой. Горизонтальное расстояние L, достигаемое потоком 13 удаляемого шлака, было измерено при расстоянии H падения, равном 0,1 м. Из результата фиг. 7, ясно, что при изменении кинетической вязкости ν удаляемого шлака (жидкости) изменяется взаимосвязь между горизонтальным расстоянием L, достигаемым потоком 13 удаляемого шлака, и высотой h0 поверхности шлака в горловине 14.

Фиг. 8 показывает влияние кинетической вязкости ν жидкости на соотношение между высотой h0 поверхности шлака в горловине и толщиной he шлака в горловине в модельном эксперименте с водой. Из результата фиг. 8, ясно, что при изменении кинетической вязкости удаляемого шлака (жидкости) изменяется соотношение между толщиной he шлака в горловине и высотой h0 поверхности шлака относительно горловины.

На фиг. 9 показано влияние кинетической вязкости ν жидкости на соотношение между высотой h0 поверхности шлака относительно горловины и объемной скоростью Q удаляемого шлака в модельном эксперименте с водой. Как ясно из результата фиг. 9, когда кинетическая вязкость ν удаляемого шлака (жидкости) изменяется, изменяется соотношение между объемной скоростью Q удаляемого шлака и высотой h0 поверхности шлака относительно горловины.

Как видно из результатов, представленных на фиг. 7-9, можно оценить кинетическую вязкость ν шлака и скорость удаляемого шлака при условии, что любые два значения из высоты h0 поверхности шлака относительно горловины, толщины he шлака в горловине и горизонтального расстояния L, достигаемого удаляемым шлаком, можно измерить. Зависимость между вязкостью шлака μ (= ρ ⋅ ν) и основностью шлака (CaO/SiO2) традиционно хорошо известна, и основность шлака можно оценить по расчетной вязкости и температуре шлака. Например, количество CaO в шлаке можно оценить на основе предполагаемой основности шлака, рассчитав количество SiO2 в шлаке по балансу Si при обработке обескремниванием.

Фактическое оборудование

Сначала будет описана конфигурация конвертера, подходящего для реализации настоящего изобретения, на основе фиг. 1-2.

Установка 1, имеющая рафинировочную печь типа конвертера, подходящая для реализации настоящего изобретения, включает: рафинировочную печь 2 типа конвертера, фурму 3 верхнего дутья, управляющий компьютер 8, устройство 9 регулирования высоты фурмы верхнего дутья, которое регулирует высоту фурмы 3 верхнего дутья, устройство 10 регулирования расхода окислительного газа в фурме верхнего дутья, которое регулирует скорость потока окислительного газа, выходящего из фурмы 3 верхнего дутья, и устройство 11 регулирования скорости потока газа донной продувки, которое регулирует расход перемешивающего газа, вдуваемого через фурму 5 донной продувки, причем последние три выполнены с возможностью работы отдельно по управляющим сигналам, передаваемым управляющим компьютером 8.

Управляющий компьютер 8 выполнен с возможностью передачи управляющих сигналов, которые заставляют работать отдельно или одновременно устройство 9 управления высотой фурмы, которое регулирует высоту фурмы 3 верхнего дутья, устройство 10 управления скоростью потока окислительного газа, которое регулирует скорость потока окислительного газа. выходящего из фурмы 3 верхнего дутья, и устройство 11 регулирования расхода газа, продуваемого снизу, которое регулирует скорость потока перемешивающего газа, вдуваемого через фурму 5 донной продувки.

Используя вышеописанную установку 1, имеющую рафинировочную печь типа конвертера, в способе использования конвертера в этом осуществлении выполняют рафинирование обескремниванием, дефосфорацией и обезуглероживанием жидкого чугуна 6 внутри рафинировочной печи 2 типа конвертера путем нагнетания окислительного газа в жидкий чугун 6 через фурму 3 верхней продувки и при необходимости дополнительной продувки окислительного газа или инертного газа через фурму 5 донной продувки. Жидкий чугун 6 представляет собой жидкий чугун, с содержанием Si 0,02% масс. или выше. Фурма 3 верхнего дутья имеет головку 4 фурмы на переднем конце и во время рафинирования направляет поток струи окислительного газа 12 к поверхности жидкого чугуна 6.

Например, после одной стадии рафинирования, включающего рафинирование обескремниванием, способ переходит к стадии промежуточного удаления шлака, на которой рафинировочную печь 2 типа конвертера наклоняют для удаления шлака 7 без выпуска жидкого металла 6 из печи (далее называемой удалением шлака) (фиг. 2). Здесь предусмотрено несколько измерительных камер 19 для визуализации окружающего пространства горловины 14 рафинировочной печи 2 типа конвертера во время удаления шлака при наклоненной рафинировочной печи 2 типа конвертера, чтобы можно было получить изображение передней и боковых сторон горловины 14, а также положение, в которое попадает поток 13 удаляемого шлака.

На стадии удаления шлака поверхность шлака 7 в горловине 14 наблюдается в тот момент, когда угол наклона рафинировочной печи 2 типа конвертера остается постоянным в течение заданного времени или дольше, а толщина he шлака в горловине оценивается на основе угла наклона корпуса печи в этой точке и профиля горловины 14 под тем же углом наклона, который был получен заранее. Время, в течение которого угол наклона должен оставаться постоянным, может быть выбрано в диапазоне 1-60 с и предпочтительно находится в диапазоне 5-20 с. Альтернативно, толщина he шлака может быть оценена по высоте h0 поверхности шлака относительно горловины внутри рафинировочной печи 2 типа конвертера. Кроме того, горизонтальное расстояние L, достигаемое потоком 13 удаляемого шлака при высоте H падения потока 13 удаляемого шлака, и скорость ve поверхностного потока шлака в горловине оценивается с использованием приведенной выше формулы (3). В зависимости от конфигурации оборудования используемая высота H падения может составлять 5-15 м. При охлаждении высокотемпературного шлака 7 при контакте с атмосферным воздухом на поверхности возникает неравномерность температуры (например, изменение яркости или цвета). Также можно измерить скорость поверхностного потока удаляемого шлака 13, наблюдая за перемещением этой температурной неравномерности с помощью камеры.

Из толщины he (м) шлака в горловине, ширины we (м) поверхности потока удаляемого шлака и скорости ve (м/с) поверхностного потока шлака в горловине, которые были измерены или оценены, массовое количество W (t) удаленного шлака рассчитывается по формуле (1), приведенной ниже, и формуле (2), приведенной выше. Здесь константы a и b определяются заранее так, чтобы разница между расчетным значением количества W удаляемого шлака и его фактическим значением, измеренным тензодатчиком и т.д., минимизировалась. В формуле (1) t представляет время (с) стадии удаления шлака.

Из массового количества W удаленного шлака, оцененного вышеописанным способом, и общего количества шлака, полученного из материального баланса, оценивают количество шлака, остающегося внутри рафинировочной печи 2 типа конвертера. Затем определяют количество вспомогательного сырья, подлежащего подаче во время другой стадии рафинирования, например, рафинирования дефосфорацией, и выполняют рафинирование дефосфорацией. Таким образом, рафинирование дефосфорацией может быть эффективно выполнено без подачи избыточного источника CaO.

Кроме того, исходя из горизонтального расстояния L, достигаемого потоком 13 удаляемого шлака при падении с высоты H потока 13 удаляемого шлака, и высоты h0 поверхности шлака относительно горловины внутри рафинировочной печи 2 типа конвертера, кинетическая вязкость ν шлака оценивается на основе аппроксимационной кривой (например, график на фиг. 10), которая была создана заранее. Используя температуру шлака, которая была отдельно измерена или оценена после завершения рафинирования обескремниванием, оцениваются основность шлака, состав шлака и, в частности, концентрация CaO в шлаке, которые соответствуют расчетной кинетической вязкости шлака. Здесь аппроксимационные кривые, показанные на фиг. 10, были аппроксимированы по формуле (4), приведенной ниже. В формуле (4) α и β являются константами, зависящими от кинетической вязкости ν шлака. До тех пор пока кинетическая вязкость ν может быть определена, после регулировки можно использовать соотношение между любыми двумя или более из следующих параметров: горизонтального расстояния, достигаемого потоком удаляемого шлака при определенном расстоянии падения вниз от горловины, высоты поверхности шлака относительно горловины внутри рафинировочной печи типа конвертера, скорости поверхностного потока шлака в горловине и толщины шлака в горловине. Например, можно определить влияние кинетической вязкости ν шлака на соотношение между высотой h0 поверхности шлака относительно горловины внутри рафинировочной печи типа конвертера и толщиной he шлака в горловине.

Выражение 7

На основе полученных расчетных значений физических параметров шлака, в частности, концентрации CaO и количества шлака, оставшегося внутри рафинировочной печи 2 типа конвертера, определяется количество вспомогательного сырья, которое необходимо загрузить во время другой стадии рафинирования, например, оценивают рафинирование дефосфорацией и выполняют рафинирование дефосфорацией. Таким образом, количество источника CaO может быть сокращено более точно.

Хотя приведенный выше пример был описан на примере рафинирования с верхней и донной продувкой, настоящее изобретение, конечно, также применимо к рафинированию только с верхней продувкой и рафинированию с донной продувкой кислорода. Стадия удаления шлака применима не только к стадии удаления шлака после рафинирования обескремниванием, но также к стадии удаления шлака в середине рафинирования обескремниванием, после рафинирования дефосфорацией и перед рафинированием обезуглероживанием и после рафинирования обезуглероживанием. Например, расчет продувки во время рафинирования обезуглероживанием можно точно выполнить путем точного определения количества шлака, оставшегося после рафинирования дефосфорацией. Также в случае, когда шлак, оставшийся после рафинирования обезуглероживанием, используется в качестве предварительно внесенного шлака для рафинирования обескремниванием и рафинирования дефосфорацией следующей загрузки, этот метод может способствовать сокращению количества загружаемого затвердевающего материала и т.д.

В качестве другого варианта осуществления настоящего изобретения предложен способ производства жидкой стали, в котором, с использованием способа управления конвертером согласно описанному выше варианту осуществления изобретения, подают источник кислорода к жидкому чугуну внутри рафинировочной печи конвертера, выполняют рафинирование обескремниванием, дефосфорацией и обезуглероживанием жидкого чугуна, и выполняют обработку посредством удаления шлака или промежуточную обработку посредством удаления шлака. За счет оценки количества, свойств и состава шлака во время обработки посредством удаления шлака или промежуточной обработки посредством удаления шлака, этот способ может повысить точность каждого вида рафинирования, а также способствовать сокращению использования вспомогательного сырья, что обеспечивает эффективное производство жидкой стали.

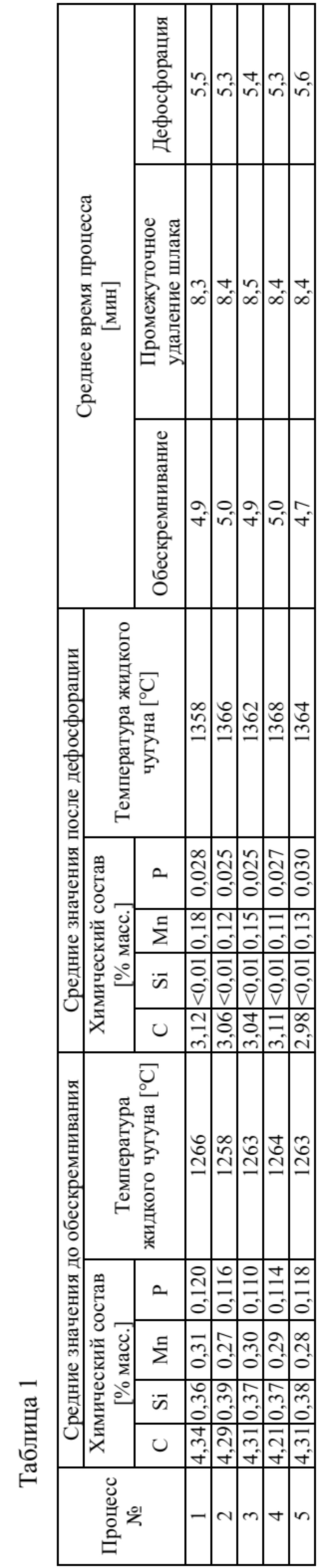

Пример 1

В качестве процесса № 1 используют конвертер с верхней и донной продувкой емкостью 300 тонн (с верхней продувкой газообразного кислорода и донной продувкой газообразного аргона) той же формы, что и рафинировочная печь 2 типа конвертера, показанная на фиг. 1 и 2, проводят рафинирование обескремниванием, дефосфорацией и обезуглероживанием жидкого чугуна 6. Сначала в рафинировочную печь 2 типа конвертера загружают железный лом, а затем в конвертер загружают 300 тонн жидкого чугуна с температурой 1200-1280°С.

Затем, в то время как газообразный аргон для перемешивания вдувают в жидкий чугун через фурму 5 донной продувки, газообразный кислород подают струей к поверхности ванны жидкого чугуна через фурму 3 верхней продувки, чтобы начать рафинирование обескремниванием жидкого чугуна. Количество загружаемого железного лома регулируют таким образом, чтобы жидкий чугун имел температуру 1360°С по завершении рафинирования дефосфорацией.

Во время рафинирования обескремниванием основность шлака поддерживают в диапазоне 0,8-1,0 и промежуточное удаление шлака осуществляют по истечении около пяти минут. После этого непрерывно осуществляют рафинирование дефосфорацией с контролем основности шлака в диапазоне 1,0-1,5.

Во время промежуточной стадии удаления шлака толщина he шлака в горловине и горизонтальное расстояние L, достигаемое потоком удаляемого шлака, при высоте H падения, измеряют с интервалом в одну секунду. Высота H падения составляет около 10 м. Для he и L получают текущие средние значения за последние пять секунд, которые используют в качестве фактических значений в это время суток. Кроме того, массовое количество W удаленного шлака оценивают с использованием приведенных выше формул (1) - (3). Константы a и b в правой части формулы (2) определены с использованием фактических взвешенных значений количества W удаленного шлака при промежуточном удалении шлака за последние десять загрузок так, чтобы разница между расчетным значением и фактическим значением была минимизирована.

Количество шлака (массовое), переносимого на следующую стадию, продувки дефосфорации, оценивают путем вычитания полученного массового количества W удаленного шлака из количества (массового) шлака перед промежуточным удалением шлака. Количество шлака (массового) перед промежуточным удалением шлака определяют путем сложения общего количества вспомогательных материалов, загружаемых на стадии рафинирования обескремниванием, количества образовавшегося SiO2, рассчитанного по содержанию Si в жидком чугуне, и количества образовавшегося FeO, оцениваемого на основе значения, полученного в результате анализа отходящих газов.

Пример 2

Что касается процесса № 2, с использованием той же установки, что и в примере 1, в тех же условиях проводят рафинирование обескремнением, промежуточное удаление шлака, рафинирование дефосфорацией и обезуглероживанием.

Во время стадии промежуточного удаления шлака толщину he шлака в горловине и горизонтальное расстояние L, достигаемое потоком удаляемого шлака, при высоте H падения, измеряют с интервалом в одну секунду. Высота H падения составляет около 10 м. Для he и L получают текущие средние значения за последние пять секунд, которые используют в качестве фактических значений в это время суток. Кроме того, массовое количество W удаленного шлака оценивают с использованием приведенных выше формул (1) - (3). Константы a и b в правой части формулы (2) определяют с использованием фактически взвешенных количеств W удаленного шлака при промежуточном удалении шлака за последние десять загрузок так, чтобы разница между расчетным значением и фактическим значением была минимизирована.

В этом примере промежуточное удаление шлака выполняют с подобранным углом наклона рафинировочной печи типа конвертера, в то время как полученное массовое количество W удаленного шлака контролируют в реальном времени. Количество шлака (массовое), подлежащее переносу на стадию рафинирования дефосфорацией, оценивали путем вычитания массового количества W удаленного шлака из количества (массового) шлака перед промежуточным удалением шлака, а также количества CaO, которое следует загрузить на стадии рафинирования дефосфорацией. Количество шлака (массовое) перед промежуточным удалением шлака определяют путем сложения общего количества вспомогательных материалов, загружаемых на стадии рафинирования обескремниванием, количества образовавшегося SiO2, рассчитанного по содержанию Si в жидком чугуне, и количество образовавшегося FeO, по оценке значения, полученного в результате анализа отходящих газов.

Пример 3

Что касается процесса № 3, с использованием той же установки, что и в примере 1, в тех же условиях проводили рафинирование обескремнениванием, промежуточное удаление шлака, рафинирование дефосфорацией и обезуглероживанием.

Во время промежуточной стадии удаления шлака толщину he шлака в горловине и горизонтальное расстояние L, достигаемое потоком удаляемого шлака, при высоте H падения, измеряли с интервалом в одну секунду. В качестве высоты Н падения использовали высоту около 10 м. Для he и L получали скользящие средние за последние пять секунд, которые использовали в качестве фактических значений в это время суток. Кроме того, используя формулы (1) - (3), приведенные выше, оценивали массовое количество W удаленного шлака. Константы a и b в правой части формулы (2) определяли с использованием значений фактически взвешенных количеств W удаленного шлака при промежуточном удалении шлака за последние десять загрузок таким образом, чтобы разница между расчетным значением и фактическим значением была минимизирована.

В этом примере (массовое) количество шлака, подлежащего переносу на рафинирование дефосфорацией, оценивали путем вычитания полученного массового количества W удаленного шлака из количества (массовое) шлака перед промежуточным удалением шлака. Влияние кинетической вязкости шлака на соотношение между горизонтальным расстоянием L, достигаемым потоком удаляемого шлака при высоте H падения, и высотой h0 поверхности шлака в горловине внутри рафинировочной печи 2 типа конвертера заранее аппроксимировалось выражением в формуле (4), приведенной выше. Кинетическая вязкость ν шлака была получена с использованием известной литературы, например, непатентной литературы 1, на основе значения, полученного путем анализа состава шлака и результата измерения температуры.

На основе результата определения формы потока удаляемого шлака, который был выполнен, когда угол наклона оставался постоянным в течение десяти секунд или дольше в текущей загрузке, α и β в формуле (4) были определены так, чтобы фактическое значение и расчетное значение совпадали. Полученные значения α и β сравнивали с прошлыми данными по удаляемому шлаку для оценки кинетической вязкости шлака.

Из количества образовавшегося FeO, определенного на основе значения, полученного с помощью анализа отходящих газов, количества образовавшегося SiO2, по изменению концентрации Si в жидком чугуне, количества образовавшегося MnO, по изменению концентрации Mn в жидком чугуне, оценивали количества MgO и Al2O3 из вспомогательного сырья, загружаемого при рафинировании обескремниванием, и оценивали расчетную кинетическую вязкость ν шлака, количество растворенного СаО и состав шлака.

На основании полученных результатов оценки состава шлака и количества (массового) шлака, подлежащего переносу на рафинирование дефосфорацией, оцененного выше, определяли количество CaO, которое следует загрузить на стадии рафинирования дефосфорацией. Количество (массовое) шлака перед промежуточным удалением шлака определяли путем сложения общего количества вспомогательных материалов, загружаемых на стадии рафинирования обескремниванием, количества образовавшегося SiO2 и количества образовавшегося MnO, рассчитанного по изменению состава жидкого чугуна и количества образовавшегося FeO, оцененного на основе значения, полученного посредством анализа отходящих газов.

Пример 4

Что касается процесса № 4, с использованием той же установки, что и в примере 1, в тех же условиях проводили рафинирование обескремнениванием, промежуточное удаление шлака, рафинирование дефосфорацией и обезуглероживанием.

Во время стадии промежуточного удаления шлака толщина he шлака в горловине и горизонтальное расстояние L, достигаемое потоком удаляемого шлака при высоте H падения, измеряли с интервалом в одну секунду. Высота H падения составляла около 10 м. Для he и L получали скользящие средние за последние пять секунд, которые использовали в качестве фактических значений в это время суток. Кроме того, используя формулы (1) - (3), приведенные выше, оценивали массовое количество W удаленного шлака. Константы a и b в правой части формулы (2) определяли с использованием значений фактически взвешенных количеств W удаленного шлака при промежуточном удалении шлака за последние десять загрузок так, чтобы разница между расчетным значением и фактическим значением была минимизирована.

В этом примере промежуточное удаление шлака выполняли с подобранным углом наклона рафинировочной печи типа конвертера, в то время как полученное массовое количество W удаленного шлака контролировалось в реальном времени. Количество шлака (массовое), подлежащее переносу на рафинирование дефосфорацией, оценивали путем вычитания массового количества W удаленного шлака из количества (массовое) шлака перед промежуточным удалением шлака, и определяли количество CaO, которое следует загрузить при рафинировании дефосфорацией. Влияние кинетической вязкости шлака на соотношение между горизонтальным расстоянием L, достигаемым потоком шлака при высоте H падения, и высотой h0 поверхности шлака в горловине внутри рафинировочной печи 2 типа конвертера заранее аппроксимировалось в соответствии с формулой (4), представленной выше. Кинетическая вязкость ν шлака была получена из известной литературы на основе значения, полученного путем анализа состава шлака и результата измерения температуры.

На основе результата определения формы потока удаляемого шлака, которая определена, когда угол наклона оставался постоянным в течение десяти секунд или дольше в текущей загрузке, α и β в формуле (4) были определены так, чтобы фактическое значение и расчетное значение совпадали. Полученные значения α и β сравнивали с прошлыми данными по удалению шлака для оценки кинетической вязкости шлака.

Из количества образовавшегося FeO, оцененного на основе значения, полученного с помощью анализа отходящих газов, количества образовавшегося SiO2, оцененного по изменению концентрации Si в жидком чугуне, количества образовавшегося MnO, оцененного по изменению концентрации Mn в жидком чугуне, оценивали количества MgO и Al2O3 из загружаемого вспомогательного материала, оценивали кинетическую вязкость ν шлака, оценивали количество растворенного CaO и оценивали состав шлака.

На основании полученных результатов оценки состава шлака и количества (массового) шлака, подлежащего переносу на рафинирование дефосфорацией, оцененного выше, определяли количество CaO, подлежащего загрузке на стадии рафинирования дефосфорацией. Количество (массовое) шлака перед промежуточным удалением шлака определяли путем сложения общего количества вспомогательных материалов, загружаемых на стадии рафинирования обескремниванием, количества образовавшегося SiO2 и количества образовавшегося MnO, рассчитанного по изменению состава жидкого чугуна, а также количества образовавшегося FeO, оцененного на основе значения, полученного посредством анализа отходящих газов.

Сравнительный пример

Что касается процесса № 5, с использованием той же установки, что и в примере 1, в тех же условиях проводили рафинирование обескремниванием, промежуточное удаление шлака, рафинирование дефосфорацией и обезуглероживанием. В условиях этого примера управление процессом выполняли без измерения формы потока удаляемого шлака во время промежуточного удаления шлака. Количество CaO, загружаемое во время рафинирования дефосфорацией, определяли на основании данных прошлых операций.

Заключение

В таблице 1 показаны средние значения, полученные при обработке 30 загрузок в условиях работы каждого из процессов № 1-5, а в таблице 2 показаны результаты работы. Средняя доля удаляемого шлака представляет собой процентное отношение массового количества удаленного шлака к количеству (массовое) шлака перед промежуточным удалением шлака. Показана величина снижения удельного расхода извести по сравнению с условием № 5. Изменение конечной концентрации (% масс.) фосфора [P] в жидком чугуне при рафинировании дефосфорацией представлено со стандартным отклонением 1 σ.

В каждом примере по настоящему изобретению, поскольку степень удаления промежуточного шлака каждый раз точно оценивалась, соответствующее количество извести загружалось при рафинировании дефосфорацией, так что по сравнению со сравнительным примером расход извести был снижен, а вариация значений конечной концентрации [P] стала меньше. В условиях № 2 и 4 наклон рафинировочной печи типа конвертера при одновременном контроле за количеством удаляемого промежуточного шлака в реальном времени привел к более высокой доле удаляемого шлака, чем когда-либо прежде. По общей продолжительности рафинирования примеры по настоящему изобретению и сравнительный пример были почти равными.

Промышленная применимость

С использованием результатов измерения формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака во время удаления шлака, настоящее изобретение позволяет оценить количество удаленного шлака и состав шлака и тем самым уменьшить количество вспомогательного сырья, загружаемого на следующей стадии. Независимо от формы рафинировочной печи настоящее изобретение применимо к процессам, которые требуют определения оставшегося количества шлака, после удаления шлака, и физических свойств шлака.

Список ссылочных позиций

1 Установка с рафинировочной печью типа конвертера

2 Рафинировочная печь типа конвертера

3 Фурма верхней продувки

4 Головка фурмы

5 Фурма донной продувки

6 Жидкий чугун

7 Шлак

8 Управляющий компьютер

9 Устройство управления высотой фурмы верхней продувки

10 Устройство управления расходом окислительного газа фурмы верхней продувки

11 Устройство управления расходом газа донной продувки

12 Поток струи окислительного газа

13 Поток удаляемого шлака

14 Горловина сосуда типа конвертера

15 Подвижный зонт

16 Труба подачи окислительного газа в фурму верхней продувки

17 Труба подачи охлаждающей воды в фурму верхней продувки

18 Сливная труба охлаждающей воды из фурмы верхней продувки

19 Измерительная камера

20 Шлаковый ковш.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2823150C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ АНАЛИЗА КОМПОНЕНТОВ ШЛАКА, СПОСОБ АНАЛИЗА ОСНОВНОСТИ ШЛАКА И СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЧУГУНА | 2022 |

|

RU2826295C2 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

| Способ производства стали в конвертере | 1980 |

|

SU1604165A3 |

| Способ выплавки стали | 1985 |

|

SU1354713A1 |

| СПОСОБ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СТАЛИ | 2021 |

|

RU2824162C1 |

Изобретение относится к металлургии, в частности к управлению работой конвертера. При подаче источника кислорода к жидкому чугуну, находящемуся внутри конвертера, и выполнении рафинирования обескремниванием, дефосфорацией и обезуглероживанием определяют один, два или более параметров, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака при выпуске шлака через горловину, для оценки количества удаленного шлака и/или физических свойств удаленного шлака. На стадии промежуточного удаления шлака определяют один или два параметра, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака, оценивают количество удаленного шлака и/или физические свойства удаленного шлака, оценивают оставшееся количество шлака и на основе результата оценки определяют количество вспомогательного материала, подлежащего загрузке во время рафинирования на указанной другой стадии рафинирования. Изобретение позволяет снизить количество расходуемого вспомогательного сырья в виде извести, используемого на другой последующей стадии рафинирования. 3 н. и 2 з.п. ф-лы, 10 ил., 2 табл., 4 пр.

1. Способ управления работой конвертера, включающий подачу источника кислорода к жидкому чугуну, находящемуся внутри конвертера, и выполнение рафинирования обескремниванием жидкого чугуна, а также рафинирование дефосфорацией и обезуглероживанием жидкого чугуна,

отличающийся тем, что

при удалении шлака через горловину определяют один, или два, или более параметров, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака, чтобы оценить количество уделенного шлака и/или физические свойства удаленного шлака,

причём удаляют шлак после выполнения аппроксимации влияния кинетической вязкости шлака на соотношение между горизонтальным расстоянием, достигаемым потоком удаляемого шлака на определенном расстоянии ниже горловины, и высотой поверхности шлака относительно горловины внутри конвертера, или на взаимосвязь между высотой поверхности шлака относительно горловины внутри конвертера и толщиной шлака в горловине, по предварительно полученной полиномиальной формуле, и оценивают кинетическую вязкость шлака по результатам определения формы потока удаляемого шлака и формы поверхности шлака при удалении шлака.

2. Способ управления работой конвертера, в котором при подаче источника газообразного кислорода к жидкому чугуну, находящемуся внутри конвертера, через фурму верхнего дутья и, необязательно, также при продувке окислительного газа или инертного газа через фурму донной продувки, для выполнения рафинирования обескремниванием жидкого чугуна, рафинирования дефосфорацией и рафинирования обезуглероживанием жидкого чугуна выбирают одну из следующих комбинаций стадий рафинирования:

комбинации одной стадии рафинирования, являющейся выполнением части рафинирования обескремниванием жидкого чугуна, и другой стадии рафинирования, являющейся выполнением рафинирования дефосфорацией жидкого чугуна после рафинирования обескремниванием отдельно или в сочетании с рафинированием обезуглероживанием; и

другой комбинации одной стадии рафинирования, являющейся выполнением рафинирования обескремниванием и/или рафинирования дефосфорацией жидкого чугуна, и другой стадии рафинирования, являющейся рафинированием обескремниванием и/или рафинированием дефосфорацией жидкого чугуна,

и выполняют между указанной одной стадией рафинирования и указанной другой стадией рафинирования стадию промежуточного удаления шлака через горловину, заключающуюся в удалении шлака, образовавшегося на указанной одной стадии рафинирования,

характеризующийся тем, что

на стадии промежуточного удаления шлака определяют один, или два, или более параметров, выбранных из формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака, для оценки количества удаленного шлака и/или физических свойств удаленного шлака; оценивают количество шлака, остающегося внутри конвертера, или количество и состав шлака, остающегося внутри конвертера; и определяют, на основе результата указанной оценки, количество вспомогательного сырья, подлежащего загрузке на одном из типов рафинирования в указанной другой стадии рафинирования,

причём удаляют шлак после выполнения аппроксимации влияния кинетической вязкости шлака на соотношение между горизонтальным расстоянием, достигаемым потоком удаляемого шлака на определенном расстоянии ниже горловины, и высотой поверхности шлака относительно горловины внутри конвертера, или на взаимосвязь между высотой поверхности шлака относительно горловины внутри конвертера и толщиной шлака в горловине, по предварительно полученной полиномиальной формуле, и оценивают кинетическую вязкость шлака по результатам определения формы потока удаляемого шлака и формы поверхности шлака при удалении шлака.

3. Способ управления работой конвертера по п. 1 или 2, в котором

для определения формы потока удаляемого шлака, скорости потока удаляемого шлака и формы поверхности шлака измеряют один или более из следующих параметров: горизонтального расстояния, достигаемого потоком удаляемого шлака на определенном расстоянии ниже горловины; высоты поверхности шлака относительно горловины внутри конвертера; скорости поверхностного потока шлака в горловине; и толщины шлака в горловине.

4. Способ управления работой конвертера по любому из пп. 1-3, в котором

оценивают массовое количество W (t) удаленного шлака, исходя из горизонтального расстояния L (м), достигаемого потоком удаляемого шлака на определенном расстоянии ниже горловины, и толщины he (м) шлака в горловине, с использованием следующих математических выражений 1-3:

где W - массовое количество удаляемого шлака, т; t - продолжительность удаления шлака, с; ΔW/Δt - массовая скорость удаляемого шлака, т/с; w(h) – ширина, м, потока удаляемого шлака на высоте h; we - ширина, м, поверхности потока удаляемого шлака в горловине; ρ - плотность шлака, т/м3; v(h) - скорость, м/с, потока шлака на высоте h; ve - скорость, м/с, поверхностного потока шлака в горловине; he - толщина, м, шлака в горловине; а и b - константы; H - расстояние, м, падения потока удаляемого шлака; L - горизонтальное расстояние, м, достигаемое потоком удаляемого шлака при расстоянии Н падения потока удаляемого шлака; g - ускорение свободного падения, 9,8 м/с2.

5. Способ производства жидкой стали, характеризующийся тем, что

подают источник кислорода к жидкому чугуну, находящемуся внутри конвертера, выполняют рафинирование обескремниванием жидкого чугуна, рафинирование дефосфорацией и рафинирование обезуглероживанием жидкого чугуна и выполняют удаление шлака или промежуточное удаление шлака, при этом применяют способ управления работой конвертера по любому из пп. 1-4.

| NAITO, Ken-Ichiro et al | |||

| Fundamental Study on Effects of Various Factors on Fluid Behavior during Intermediate Deslagging of MURC (Multi-Refining Converter) Process | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO 2020129887 А1, 25.06.2020 | |||

| JP 2018044220 A, 22.03.2018 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| 0 |

|

SU403758A1 | |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

Авторы

Даты

2024-08-30—Публикация

2021-11-04—Подача