Область техники

Настоящее изобретение относится к способу рафинирования жидкого чугуна в конвертере и к способу производства жидкой стали с его использованием.

Уровень техники

Способ, необходимый для уменьшения количества CO2, образующегося при выработке чугуна и стали, включает увеличение количества скрапа (железного скрапа), используемого в конвертере, для снижения доли в смеси жидкого чугуна («доля жидкого чугуна»), который содержит около 4,5% масс. C. Увеличение количества скрапа приводит к тому, что тепло жидкого чугуна расходуется на нагрев и растворение скрапа, что приводит к временному снижению температуры жидкого чугуна. Следовательно, возникают следующие две проблемы.

(1) Снижение скорости растворения скрапа:

Скорость растворения скрапа будет снижаться из-за снижения одного или обоих процессов науглероживания и переноса тепла к скрапу, по той причине, что жидкий чугун, находящийся в контакте с поверхностями скрапа, затвердевает из-за более низкой температуры и препятствует науглероживанию или разница (ΔТ) становится меньше между температурой жидкого чугуна и температурой ликвидуса депрессии точки плавления фазы, образующейся в скрапе вследствие науглероживания за счёт жидкого чугуна.

(2) Засорение форсунки донной продувки:

В сочетании с растворением скрапа, когда температура жидкого чугуна становится равной или ниже «60°C + линейная температура жидкой фазы жидкого чугуна», определённой в соответствии с концентрацией C в жидком чугуне, жидкий чугун непосредственно над форсункой донной продувки затвердевает и забивает форсунку донной продувки. Это приводит к ухудшению характеристик перемешивания/смешивания жидкого чугуна, что препятствует науглероживанию скрапа жидким чугуном, что приводит не только к снижению скорости растворения скрапа, но и к снижению эффективности процессов рафинирования, таких как дефосфорация, например, что приведёт к значительному увеличению затрат.

Для решения проблем, описанных в пунктах (1) и (2) выше, обычно генерирующий тепло материал, такой как ферросилиций, землистый графит и/или карбид кремния, загружают в конвертер для повышения температуры жидкого чугуна за счёт тепла, выделяемого по экзотермической реакции между Si/C, содержащимся в каждом материале, генерирующим тепло, и кислородом подаваемым в конвертер. Однако использование ферросилиция вызывает увеличение концентрации Si в жидком чугуне, для чего необходимо добавлять в печь СаО до содержания, в пересчёте, например, на оксид кальция, для предотвращения снижения основности шлака (= концентрация CaO в шлаке (% масс.) / концентрация SiO в шлаке (% масс.)), чтобы удалить примеси, такие как P, что увеличивает затраты на рафинирование. Напротив, землистый графит и карбид кремния содержат углерод и поэтому не подходят для использования ввиду стремления уменьшить количество образующегося CO2.

Кроме того, были предложены способы без использования вышеупомянутого материала, генерирующего тепло (см. Патентную литературу 1 и Патентную литературу 2), с помощью которых нагретые частицы порошка, служащие в качестве теплоносителя, выдуваются на жидкий чугун или жидкую сталь из фурмы верхней продувки с функцией горелки.

Список цитированных источников

Патентная литература

Патентная литература 1: JP-2019-119906A.

Патентная литература 2: JP-2014-159632A.

Раскрытие сущности изобретения

Техническая проблема

Однако в обоих способах, описанных в патентных документах 1 и 2, фурма верхней продувки, имеющая функцию горелки, интегрирована с фурмой верхней продувки для продувки. По этой причине, когда высота фурмы увеличивается для обеспечения приоритета теплопередачи (для продления периода времени пребывания порошка в пламени), нет другого выбора, кроме как выполнить так называемую «операцию мягкой продувки», которая означает увеличение концентрация оксида железа в шлаке. Это часто вызывает явление, называемое выбросом, при котором шлак в конвертере расширяется и вытекает за пределы печи из-за образовавшегося газа, что значительно ухудшает стабильность процесса продувки. Уменьшение высоты фурмы во избежание выброса также снижает количество передаваемого тепла. Следовательно, этот метод не считается практичным, поскольку потребуются большие затраты из-за увеличения веса фурмы, вызванного сложной конструкцией фурмы, а также изменения конструкции и усиления оборудования или т.п. для удержания веса по сравнению со снижением доли жидкого чугуна, достигаемое без использования материала, генерирующего тепло.

Настоящее изобретение выполнено с учётом таких обстоятельств, как указано выше, и предлагает способ рафинирования жидкого чугуна, который решает проблемы традиционных способов рафинирования, основанных на использовании интегрированной фурмы, и способ производства жидкой стали с её использованием.

Решение проблемы

Изобретатели провели различные эксперименты для решения вышеупомянутых проблем и изучали способы рафинирования с использованием интегрированных фурм существующего типа. В результате мы разработали способ рафинирования жидкого чугуна и способ производства жидкой стали с его использованием, которые являются новыми и способны решить существующие проблемы. Настоящее изобретение основано на этих данных и его сущность представлена ниже.

Способ рафинирования жидкого чугуна по настоящему изобретению, способный преимущественно решить вышеупомянутые проблемы, представляет собой способ рафинирования жидкого чугуна, предусматривающий рафинирование жидкого чугуна путём добавления вспомогательного сырья и подачи окисляющего газа к жидкому чугуну, содержащемуся в печи типа конвертера, и характеризуется тем, что включает: вставку, вплоть до положения ниже верхнего конца внутри печи типа конвертера, фурму для продувки кислорода, которая подаёт окисляющий газ и которая способна подниматься и опускаться, и, по меньшей мере, одну трубу горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода; подачу на жидкий чугун либо окисляющего газа, либо окисляющего газа и СаО-содержащего рафинирующего агента из фурмы продувки кислорода; формирование пламени за счёт выброса из трубы горелки топливного газа и поддерживающего горение газа; и за счёт этого частицы порошка, подаваемые из трубы горелки, проходят через пламя и выдуваться на жидкий чугун в состоянии, соответствующем передачи тепла для достижения термической компенсации жидкого чугуна.

Первый способ производства жидкой стали в соответствии с настоящим изобретением включает:

первую стадию загрузки сырья, при которой источник чушкового чугуна и жидкий чугун загружают в первую печь типа конвертера для получения жидкого чугуна;

стадию обескремнивания, на которой осуществляют обескремнивание жидкого чугуна, образовавшегося на первой стадии загрузки сырья, путём подачи окислительного газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загрузки либо СаО-содержащего рафинирующего агента или переработанного шлака из верхней части печи;

стадию промежуточного удаления шлака, состоящую в удалении шлака, образовавшегося на стадии продувки обескремнивания;

стадию продувки для дефосфорации, на которой выполняют продувку для дефосфорации путём продувки окисляющего газа из фурмы продувки кислорода, предназначенной для продувки, а также загрузки СаО-содержащего рафинирующего агента или переработанного шлака из верхней части печи;

стадию выпуска жидкого чугуна, на которой происходит выпуск жидкого чугуна, полученного на стадии дефосфорации продувки;

вторую стадию загрузки сырья, на которой жидкий чугун, выпущенный на стадии выпуска жидкого чугуна, и источник чушкового чугуна загружают во вторую печь типа конвертера для получения жидкого чугуна;

стадию обезуглероживающей продувки, заключающийся в выполнении процесса обезуглероживания путём продувки окисляющим газом жидкого чугун во второй печи из фурмы продувки кислорода, предназначенной для продувки, а также загрузки либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части печи для получения расплавленной стали; и

стадию выгрузки жидкой стали, на которой выгружают жидкую сталь. Способ производства жидкой стали характеризуется осуществлением вышеупомянутого способа рафинирования жидкого чугуна, по меньшей мере, на одной стадии, выбранной из стадии обескремнивания, стадии дефосфорации продувкой и стадии обезуглероживания.

Второй способ производства жидкой стали в соответствии с настоящим изобретением включает:

стадию загрузки сырья, на которой источник чушкового чугуна и жидкий чугун загружают в печь типа конвертера для получения жидкого чугуна;

стадию продувки для обескремнивания и дефосфорации, на которой осуществляют продувку жидкого чугуна для обескремнивания и дефосфорации, образующегося на стадии загрузки сырья, путём продувки жидкого чугуна окисляющим газом и CaO-содержащим рафинирующим агентом из фурмы продувки кислорода, а также загрузку CaO-содержащего рафинирующего агента или переработанного шлака из верхней части печи;

промежуточную стадию удаления шлака, на которой удаляют шлак, образовавшийся на стадии обескремнивания и дефосфорации продувкой;

стадию обезуглероживания продувкой, на которой осуществляют обезуглероживание продувкой путём продувки окисляющего газа из фурмы продувки кислорода, а также загрузки либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части печи для получения жидкой стали; и

стадию выгрузки жидкой стали, на которой выгружают жидкую сталь. Способ производства жидкой стали характеризуется выполнением вышеупомянутого способа рафинирования жидкого чугуна, по меньшей мере, на одной стадии, выбранной из стадии обескремнивания и дефосфорации продувкой и стадии обезуглероживания продувкой.

Третий процесс способа производства жидкой стали в соответствии с настоящим изобретением включает: стадию загрузки сырья, на которой источник чушкового чугуна и жидкий чугун перемещают в печь типа конвертера для получения жидкого чугуна;

стадию продувки, на которой проводят обескремнивание, дефосфорацию и обезуглероживание жидкого чугуна, образовавшегося на стадии загрузки сырья, путём продувки окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислородом, а также загрузки СаО-содержащего рафинирующего агента или переработанного шлака из верхней части печи для получения жидкой стали; и

стадию выгрузки жидкой стали, на которой выгружают расплавленную сталь. Способ производства жидкой стали характеризуется осуществлением вышеупомянутого способа рафинирования жидкого чугуна на стадии продувки.

Положительные эффекты изобретения

Настоящее изобретение, сформированное, как описано выше, может обеспечить период пребывания в пламени теплоносителя без влияния регулировки высоты фурмы, предназначенной для продувки кислорода, обеспечивая передачу тепла к жидкому чугуну или к жидкой стали без снижения стабильности процессов продувки, что до сих пор было проблемой. Это достижение способствует получению запаса тепла для растворения углеродистой стали (СК).

Краткое описание чертежей

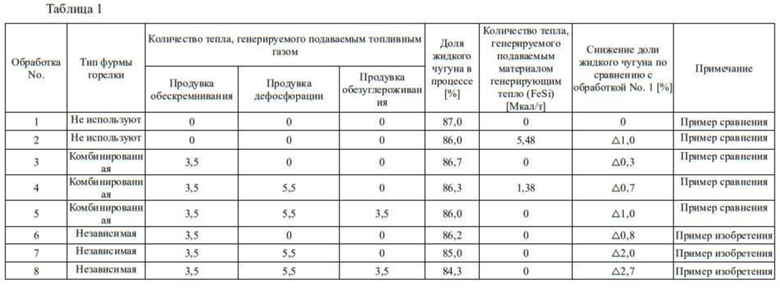

Фиг. 1 представляет собой схематический вид для пояснения примера способа рафинирования жидкого чугуна в соответствии с настоящим изобретением.

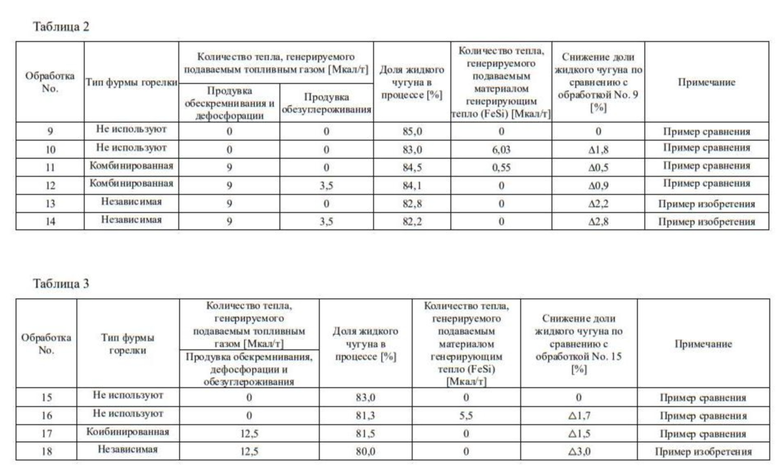

Фиг. 2 представляет диаграмму, поясняющую взаимосвязь между диаметром частиц порошка и эффективностью теплопередачи в способе рафинирования жидкого чугуна в соответствии с настоящим изобретением.

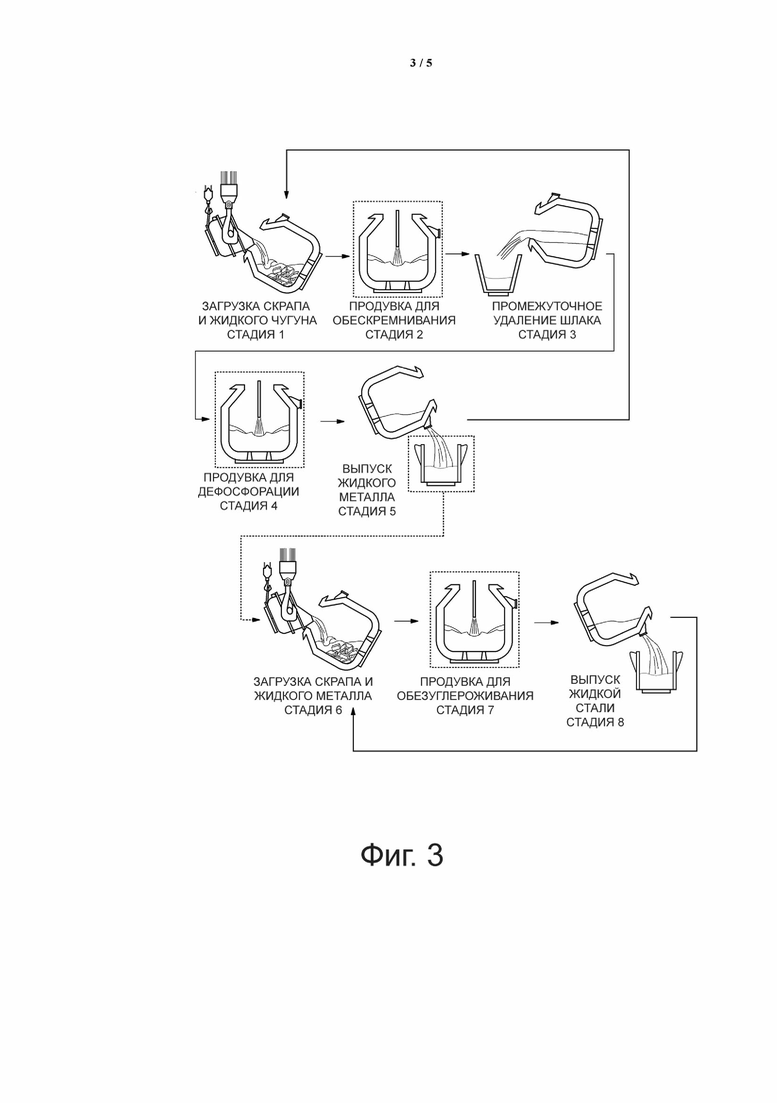

Фиг. 3 представляет схематический вид, поясняющий каждую стадию первого процесса способа производства жидкой стали в соответствии с настоящим изобретением.

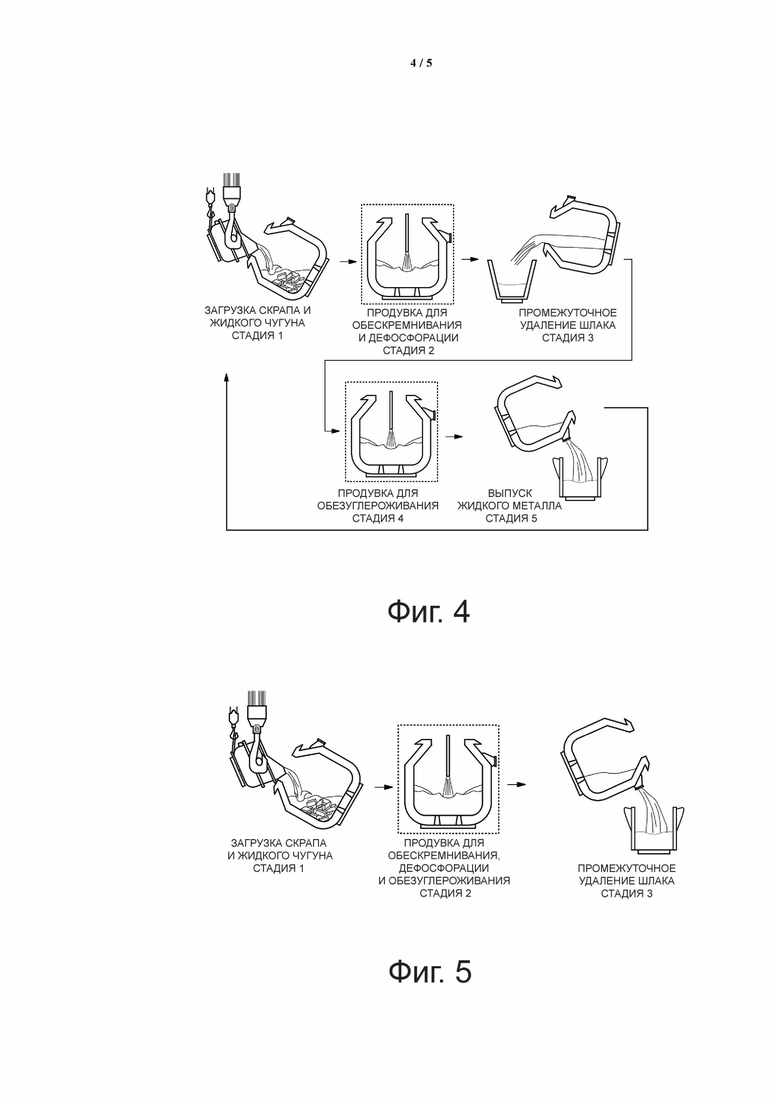

Фиг. 4 представляет собой схематический вид для пояснения каждой стадии второго процесса способа производства жидкой стали в соответствии с настоящим изобретением.

Фиг. 5 представляет схематический вид для пояснения каждой стадии третьего процесса способа производства жидкой стали в соответствии с настоящим изобретением.

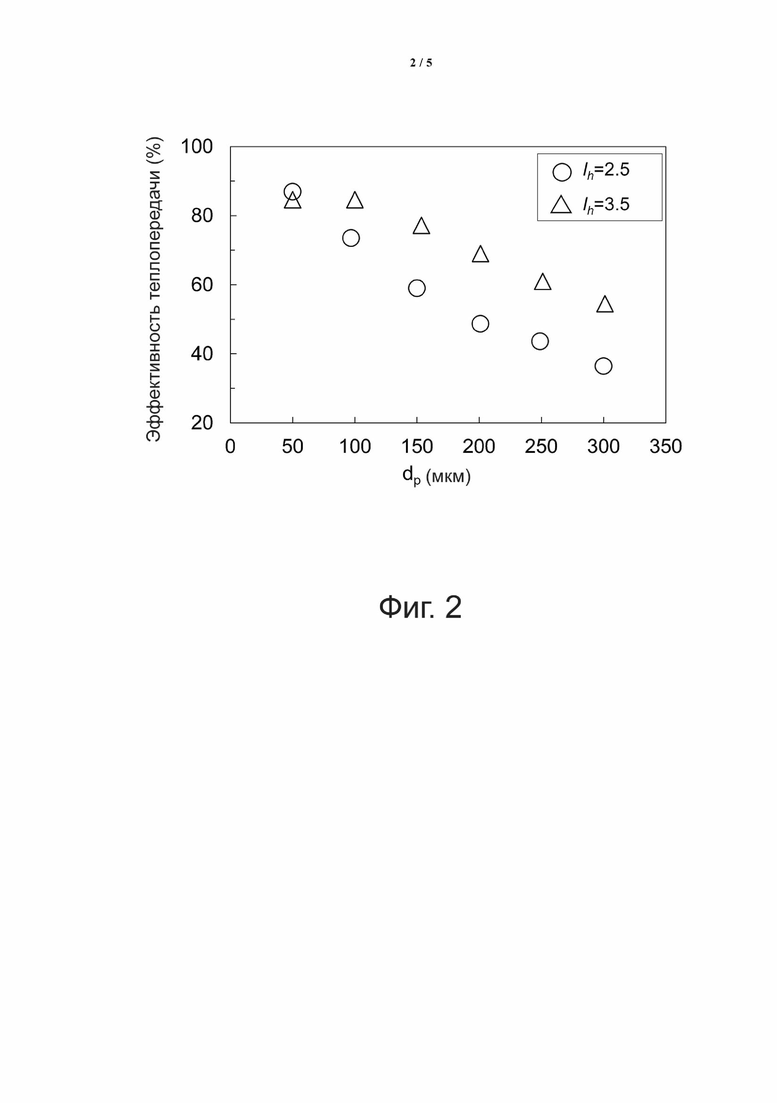

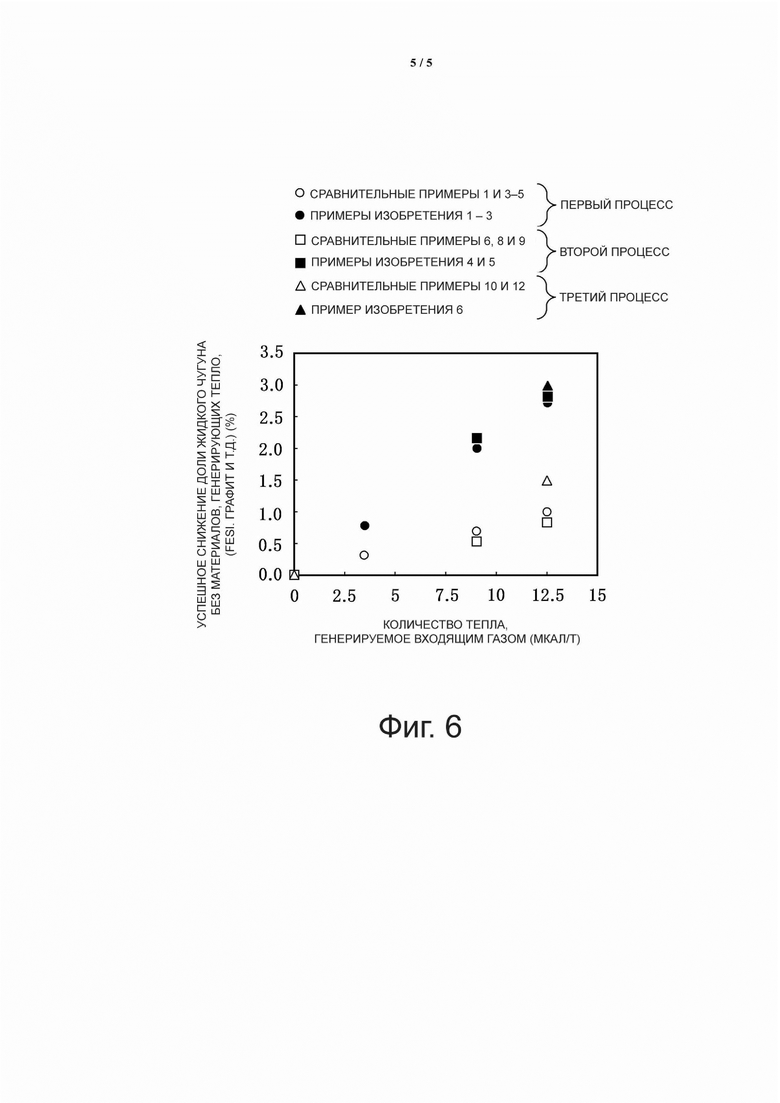

Фиг. 6 представляет график, суммирующий результаты примеров.

Осуществление изобретения

Объяснение процесса в способе рафинирования жидкого чугуна согласно настоящему изобретению

Фиг. 1 представляет схематический вид, поясняющий осуществление способа рафинирования жидкого чугуна в соответствии с настоящим изобретением. В примере, показанном на фиг. 1 позицией 1 обозначена печь типа конвертера; ссылочной позицией 2 обозначен жидкий чугун, содержащийся в печи типа конвертера 1; позицией 3 обозначена фурма продувки кислорода, которая подаёт окисляющий газ и может подниматься и опускаться; позицией 4 обозначена горелка фурмы, способная подниматься и опускаться независимо от фурмы продувки кислорода 3; ссылочной позицией 5 обозначено пламя, образованное за счёт выпуска из фурмы горелки 4 топливного газа и газа, поддерживающего горение; позицией 6 обозначены частицы порошка, подаваемые из фурмы горелки 4; а позицией 7 обозначена фурма донной продувки. В этой ситуации жидкий чугун означает жидкий чугун и источник чушкового чугуна, который был расплавлен.

В соответствии со способом рафинирования жидкого чугуна в настоящем осуществлении, сначала в печи типа конвертера 1, содержащем жидкий чугун 2, фурму продувки кислорода 3, предназначенную для продувки, способную подниматься и опускаться в печи типа конвертера 1 и горелку фурмы 4, способную подниматься и опускаться независимо от фурмы продувки кислорода 3, вставляют до положения ниже верхнего конца внутри печи типа конвертера 1. Затем из фурмы продувки кислорода 3, либо окисляющий газ, либо окисляющий газ и CaO-содержаний рафинирующий агент, вдувают на жидкий чугун 2. В то же время пламя 5 образуется за счет выпуска из фурмы 4 горелки топливного газ и газа, поддерживающего горение. Частицы порошка 6, подаваемые из фурмы горелки 4 и служащие в качестве теплоносителя, проходят через пламя 5 и выдуваются на жидкий чугун 2 в состоянии, соответствующем передаче тепла, так что происходит компенсация потерь тепла жидкого чугуна 2. Количество горелок фурмы 4 не ограничивается одной, и даже при использовании двух или более горелок фурмы можно добиться таких же рабочих эффектов, как и при использовании одной фурмы горелки, за счёт регулирования количества подаваемого топливного газа, поддерживающего горение газа, и частиц порошка 6. Окисляющий газ включает чистый кислород или газовую смесь кислорода и диоксида углерода или инертного газа. Кроме того, газ, поддерживающий горение, включает воздух, воздух, обогащённый кислородом, или окисляющий газ.

Описанный выше способ рафинирования жидкого чугуна характеризуется тем, что фурма продувки кислорода 3 и горелка фурмы 4 могут подниматься и опускаться независимо друг от друга, так что положения ввода фурмы продувки кислорода 3 и горелка фурмы 4 могут быть расположены в печи типа конвертера 1 по-разному. Таким образом, время нахождения в пламени частиц порошка 6, служащих теплоносителем, может быть получено за счёт того, что горелка фурмы 4 не вводится на глубину, на которую опущена фурма продувки кислорода 3 в печи типа конвертера 1 без влияния регулировки высоты фурмы продувки кислорода 3.

В примере, когда головку фурмы продувки кислорода 3 существующего типа требуется расположить на расстоянии от 2 м до 3 м от поверхности жидкого чугуна 2, настоящее осуществление позволяет расположить головку фурмы горелки 4 на расстоянии от 3 до 4 м от поверхности жидкого чугуна 2, сохраняя при этом положение головки фурмы продувки кислорода 3 на расстоянии от 2 до 3 м от поверхности жидкого чугуна 2. Другими словами, в обычном примере головка фурмы горелки 4 должна быть расположена на расстоянии от 2 до 3 м от поверхности жидкого чугуна 2, в то время как, в настоящем осуществлении головка фурмы горелки 4 может быть расположен на расстоянии от 3 м до 4 м от поверхности жидкого чугуна 2, что дальше от поверхности жидкого чугуна 2. Это может увеличить время пребывания в пламени 5 частиц порошка 6, подаваемых из фурмы горелки 4 и служащих теплоносителем, например, с 0,01 с до 0,05 с в обычном примере (где высота lh от головки фурмы 4 до поверхности жидкого чугуна 2 = от 2 м до 3 м) в диапазоне от 0,05 с до 0,5 с (где lh = от 3 м до 4 м). При определении доли количества тепла, переданного для фактического повышения температуры жидкого чугуна, в количестве тепла, подаваемого горелкой фурмы, эффективность теплопередачи (%) может улучшиться примерно на 20% максимум по отношению к такому же диаметру частиц dp (мкм), что и у частиц порошка 6, как показано на фиг. 2. Таким образом, настоящее осуществление может обеспечить эффективность теплопередачи на уровне, который не может быть достигнут с помощью встроенной фурмы продувки кислорода 3 существующего типа, обеспечивающей тепловой запас для растворения углеродистой стали (SC) за счёт улучшения эффективности передачи тепла.

Далее со ссылкой на фиг. 3 - 5 будет поясняться способ производства жидкой стали с использованием вышеописанного способа рафинирования жидкого чугуна.

Первый процесс способа производства жидкой стали

Фиг. 3 представляет схематический вид, поясняющий каждую стадию первого процесса способа производства жидкой стали в соответствии с настоящим изобретением. Первый процесс способа производства жидкой стали в соответствии с настоящим изобретением будет объяснён со ссылкой на фиг. 3. Сначала выполняют первую стадию загрузки сырья (стадия 1) путём загрузки источника чушкового чугуна и жидкого чугуна в первую печь типа конвертера 1 для получения жидкого чугуна. Затем выполняют стадию обескремнивания (стадия 2), на которой осуществляют обескремнивание жидкого чугуна, полученного на первой стадии загрузки сырья (стадия 1), путём подачи окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, а также загрузку либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части печи. Затем выполняют стадию промежуточного удаления шлака (стадия 3) путём удаления шлака, образовавшегося на стадии продувки обескремнивания (стадия 2). Затем выполняют стадию продувки для дефосфорации (стадия 4), на которой продувку для дефосфорации выполняют путём продувки окисляющего газа из фурмы продувки кислорода, а также загружают либо СаО-содержащий рафинирующий агент, либо переработанный шлак из верхней части печи, после чего стадию выпуска жидкого чугуна (стадия 5), выполняемую путём выпуска металла (жидкого чугуна), полученного на стадии дефосфорации продувкой (стадия 4). Стадию второй загрузки сырья (стадия 6) выполняют путём загрузки жидкого чугуна, выпущенного на стадии выпуска жидкого чугуна (стадия 5), и источника чушкового чугуна во вторую печь типа конвертера. Затем выполняют стадию обезуглероживания (стадия 7), на которой обезуглероживающая продувка осуществляется путём подачи окисляющего газа на жидкий чугун во второй печи из фурмы продувки кислорода 3, предназначенной для продувки, а также загрузки либо СаО-содержащего рафинирующего агента или переработанного шлака из верхней части печи для получения жидкой стали. Наконец, выполняется стадия выпуска жидкой стали (стадия 8) посредством выпуска жидкой стали.

Первый процесс описанного выше способа производства жидкой стали включает выполнение вышеупомянутого способа рафинирования жидкого чугуна, по меньшей мере, на одной стадии, выбранной из стадии обескремнивания (стадия 2), стадии дефосфорации продувкой (стадия 4) и стадии обезуглероживающей продувки (стадия 7). Это может обеспечить передачу тепла к жидкому чугуну или жидкой стали без снижения стабильности процессов продувки, что до сих пор представляло проблему, таким образом, обеспечивая тепловой запас для растворения углеродистой стали (SC), служащей источником чушкового чугуна.

Второй процесс способа производства жидкой стали

Фиг. 4 представляет схематический вид, поясняющий каждую стадию второго процесса способа производства жидкой стали в соответствии с настоящим изобретением. Второй процесс способа производства жидкой стали в соответствии с настоящим изобретением поясняется со ссылкой на фиг. 4. Сначала осуществляют стадию загрузки сырья (стадия 1) путём загрузки источника чушкового чугуна и жидкого чугуна в печь типа конвертера для получения жидкого чугуна. Затем проводят стадию продувки обескремнивания и дефосфорации (стадия 2), на которой осуществляют продувку жидкого чугуна, полученного на стадии загрузки сырья (стадия 1), путём продувки окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загружают либо СаО-содержащий рафинирующий агент, либо переработанный шлак из верхней части печи, а затем выполняют промежуточную стадию удаления шлака (стадия 3) путём удаления шлака, образовавшегося на стадии продувки обескремнивания и дефосфорации (стадия 2). Затем выполняют стадию обезуглероживающей продувки (стадия 4), на которой обезуглероживающая продувка осуществляется путём подачи окисляющего газа на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загрузки либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части печи для производства жидкой стали. Наконец, выполняют стадию выгрузки жидкой стали (стадия 5) посредством выгрузки жидкой стали.

Второй процесс описанного выше способа производства жидкой стали включает выполнение вышеупомянутого способа рафинирования жидкого чугуна, по меньшей мере, на одной стадии, выбранной из стадии обескремнивания и дефосфорации (стадия 2) и стадии обезуглероживания (стадия 4). Это может обеспечить передачу тепла к жидкому чугуну или к жидкой стали без снижения стабильности процессов продувки, что до сих пор представляло собой проблему, таким образом обеспечивая тепловой запас для растворения углеродистой стали (SC), служащей в качестве источника чушкового чугуна.

Третий процесс способа производства жидкой стали

Фиг. 5 представляет схематический вид для пояснения стадий третьего процесса способа производства жидкой стали в соответствии с настоящим изобретением. Третий процесс способа производства жидкой стали в соответствии с настоящим изобретением будет объяснён со ссылкой на фиг. 5. Сначала осуществляют стадию загрузки сырья (стадия 1) путём загрузки источника чушкового чугуна и жидкого чугуна в печь типа конвертера для получения жидкого чугуна. Затем выполняют стадию продувки (стадия 2), на которой выполняют обескремнивание, дефосфорацию и обезуглероживание жидкого чугуна, полученного на стадии загрузки сырья (стадия 1), путём продувки окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загружают либо СаО-содержащий рафинирующий агент, либо переработанный шлак из верхней части печи для производства жидкой стали. Наконец, выполняется стадия выпуска жидкой стали (стадия 3) посредством выпуска жидкой стали.

Третий процесс описанного выше способа производства жидкой стали включает выполнение вышеупомянутого способа рафинирования жидкого чугуна на стадии продувки (стадия 3). Это может обеспечить передачу тепла к жидкому чугуну или жидкой стали без снижения стабильности процессов продувки, что до сих пор было проблемой, создавая тепловой запас для растворения углеродистой стали (SC), служащей источником чушкового чугуна.

Примеры

Жидкую сталь получают с использованием процессов с первого по третий описанного выше способа производства жидкой стали с одинаковыми рабочими режимами (скорость продувки кислорода, скорость донной продувки и т.п.) с использованием тех же ингредиентов, температуры предварительной обработки, времени обработки и т.п. Кроме того, для сравнения в каждом примере измеряют долю жидкого чугуна (HMR).

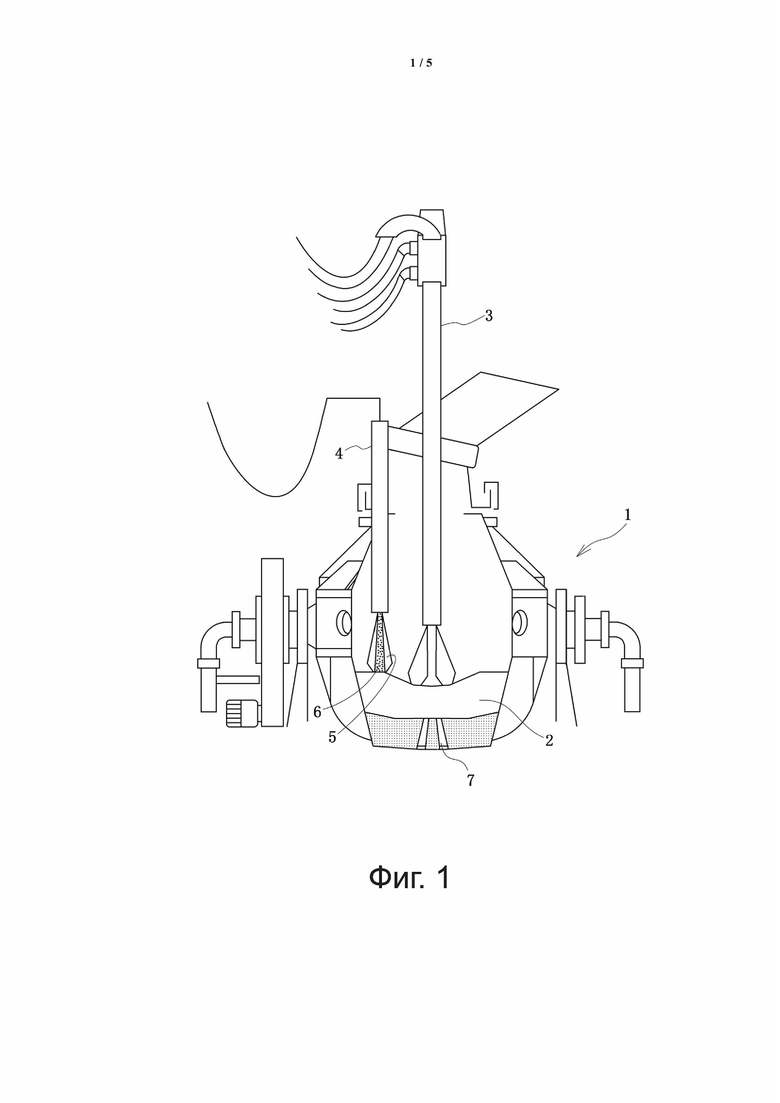

Как показано в Таблице 1, для первого процесса жидкую сталь получают следующим образом: Обработка № 1 и 2 без использования фурмы горелки; обработка №№ 3 - 5 с использованием фурмы горелки, объединённой с фурмой продувки кислорода (расстояние между головкой и поверхностью жидкого чугуна: 2,5 м); и обработка №№ 6 - 8 с использованием фурмы горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода (расстояние между головкой фурмы продувки кислорода и поверхностью жидкого чугуна: 2,5 м; расстояние между головкой фурмы горелки и поверхностью жидкого чугуна: 3,5 м), и рассчитывают процент снижения доли жидкого чугуна (HMR) по сравнению с базовыми условиями (обработка № 1).

Обработка №1 без использования фурмы горелки служит базовым условием первого процесса. Обработка № 2 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 1, но в жидком чугуне была повышена [Si] из-за загрузки FeSi в качестве материала, генерирующего тепло, а время обработки было больше, чем при обработке № 1, на 0,35 минуты. Обработка № 3 имеет те же ингредиенты, температуру предварительной обработки и время обработки, что и обработка № 1. Обработка № 4 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 1, но имеет значительно более продолжительное время обработки потому, что период обработки дефосфорации продувкой был временно приостановлен в связи с возникновением выбросов. Обработка № 5 имеет те же ингредиенты, температуру обработки и время обработки, что и обработка № 1. Обработки № 6, 7 и 8 имеют те же ингредиенты, температуру обработки и время обработки, что и обработка № 1.

Как показано в Таблице 2, для второго процесса расплавленную сталь готовят следующим образом: Обработки № 9 и 10 без использования фурмы горелки; обработки №№ 11 и 12 с использованием фурмы горелки, объединённой с фурмой продувки кислорода (расстояние между головкой и поверхностью жидкого чугуна: 2,5 м); и обработки №№ 13 и 14 с использованием фурмы горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода (расстояние между головкой фурмы продувки кислорода и поверхностью жидкого чугуна: 2,5 м; расстояние между головкой фурмы горелки и поверхностью жидкого чугуна: 3,5 м), и рассчитывают процент снижения доли жидкого чугуна (HMR) по сравнению с базовыми условиями (обработка № 9).

Обработка № 9 без использования фурмы горелки служит базовым условием второго процесса. Обработка № 10 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 9, но в жидком чугуне было повышено содержание [Si] из-за загрузки FeSi в качестве материала, генерирующего тепло, а время обработки было больше, чем у обработки № 9 на 0,4 минуты. Обработка № 11 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 9, но время обработки было увеличено на 1 минуту по сравнению с обработкой № 9, поскольку скорость продувки кислородом была снижена из-за возникновения выброса при продувке в процессе обескремнивания и дефосфорации. Обработка № 12 имеет те же ингредиенты, температуру предварительной обработки и время обработки, что и обработка № 9. Обработки № 13 и 14 имеют те же ингредиенты, температуру предварительной обработки и время обработки, что и обработка № 9.

Как показано в таблице 3, для третьего процесса жидкую сталь готовят следующим образом: обработки №№ 15 и 16 без использования фурмы горелки; Обработка № 17 с использованием фурмы горелки, интегрированной с фурмой продувки кислородом (расстояние между головкой и поверхностью жидкого чугуна: 2,5 м); и обработка № 18 с использованием фурмы горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода (расстояние между головкой фурмы продувки кислорода и поверхностью жидкого чугуна: 2,5 м; расстояние между головкой фурмы горелки и поверхностью жидкого чугуна: 3,5 м), и рассчитывают процент снижения доли жидкого чугуна (HMR) по сравнению с базовыми условиями (обработка № 15).

Обработка №15 без использования фурмы горелки служит базовым условием третьего процесса. Обработка № 16 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 15, но в жидком чугуне было повышено содержание [Si] из-за загрузки FeSi в качестве материала, генерирующего тепло, а время обработки было увеличено по сравнению с обработкой № 15 на 0,4 минуты. Обработка № 17 имеет те же ингредиенты и температуру предварительной обработки, что и обработка № 15, но имеет значительно более продолжительное время обработки, поскольку продувку временно приостанавливали из-за выброса, который возникал, когда степень завершения продувки составляла 20%. Обработка № 18 имеет те же ингредиенты, температуру предварительной обработки и время обработки, что и обработка № 15.

Таблицы 1 - 3 ниже показывают результаты примеров. Фиг. 6 представляет взаимосвязь между количеством тепла, генерируемым подаваемым газом (Мкал/т), и долей жидкого чугуна (%), успешно сниженной, без использования материалов, генерирующих тепло (FeSi, графит и т.п.), на основе результатов в таблицах 1 - 3.

Результаты, представленные в таблицах 1 - 3 и на фиг. 6, показывают, что все примеры изобретения с использованием фурмы горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода 3, могут снизить долю жидкого чугуна на 2 - 3% по сравнению с сравнительными примерами, в которых не используется фурма горелки. Они также показывают, что все примеры изобретения с использованием фурмы горелки, способной подниматься и опускаться независимо от фурмы продувки кислорода 3, могут снизить долю жидкого чугуна на 1 - 1,9% по сравнению со сравнительными примерами, в которых используется фурма горелки, совмещённая с фурмой продувки кислорода.

Промышленная применимость

Способ рафинирования жидкого чугуна по настоящему изобретению может быть использован не только в любом из процессов обезуглероживания, дефосфорирования и обескремнивания, как описано выше, но также применим к любому процессу рафинирования, если используется сопло фурмы, включая, например, процесс рафинирования в электрической печи, и поэтому он очень полезен.

Список ссылочных позиций

1: печь типа конвертера

2: жидкий чугун

3: фурма продувки кислорода

4: фурма горелки

5: пламя

6: частицы порошка

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОНВЕРТЕРА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ | 2021 |

|

RU2825832C2 |

| СПОСОБ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СТАЛИ | 2021 |

|

RU2824162C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

Изобретение относится к металлургии, в частности к рафинированию жидкого чугуна. В конвертер вводят фурму продувки кислорода, которая подаёт окисляющий газ и может подниматься и опускаться, и по меньшей мере одну фурму горелки, способную подниматься и опускаться независимо от фурмы для продувки кислорода. Из фурмы продувки кислорода на жидкий чугун вдувают либо окисляющий газ, либо окисляющий газ и СаО-содержащий рафинирующий агент. Кроме того, пламя образуется за счёт выброса из фурмы горелки топливного газа и поддерживающего горение газа. Частицы порошка, подаваемые из фурмы горелки, проходят через пламя и выдуваются на жидкий чугун в состоянии, соответствующем передаче тепла, так что происходит термическая компенсация жидкого чугуна. Изобретение обеспечивает время нахождения теплоносителя в пламени без влияния регулировки высоты фурмы продувки кислорода и передачу тепла к жидкому чугуну без снижения стабильности процессов продувки, а также способствует получению запаса тепла для растворения углеродистой стали. 4 н.п. ф-лы, 6 ил., 3 табл., 18 пр.

1. Способ рафинирования жидкого чугуна для рафинирования жидкого чугуна, включающий добавление вспомогательного сырья и подачу окисляющего газа к жидкому чугуну, содержащемуся в конвертере,

характеризующийся тем, что способ рафинирования жидкого чугуна включает:

ввод до положения ниже верхнего конца внутри конвертера фурмы продувки кислорода, выполненной с возможностью подачи окисляющего газа и выполненной с возможностью ее поднятия и опускания, и по меньшей мере одной фурмы горелки, выполненной с возможностью ее поднятия и опускания независимо от фурмы продувки кислорода;

подачу на жидкий чугун либо окисляющего газа, либо окисляющего газа и СаО-содержащего рафинирующего агента из фурмы продувки кислорода;

формирование пламени за счёт выброса из фурмы горелки топливного газа и газа, поддерживающего горение; и

обеспечивают подачу из фурмы горелки частиц порошка таким образом, чтобы они проходили через пламя и направлялись на жидкий чугун в состоянии, соответствующем передачи тепла, для достижения термической компенсации жидкого чугуна.

2. Способ производства жидкой стали, включающий:

первую стадию загрузки сырья, на которой источник чушкового чугуна и жидкий чугун загружают в первый конвертер для получения жидкого чугуна;

стадию продувки для обескремнивания, на которой осуществляют обескремнивание жидкого чугуна, полученного на первой стадии загрузки сырья, путём подачи окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загрузки СаО-содержащего рафинирующего агента или переработанного шлака из верхней части конвертера;

стадию промежуточного удаления шлака, на которой удаляют шлак, образовавшийся на стадии обескремнивания продувкой;

стадию продувки для дефосфорации, на которой осуществляют продувку для дефосфорации путём продувки окисляющего газа из фурмы продувки кислорода, предназначенной для продувки, а также загрузки СаО-содержащего рафинирующего агента или переработанного шлака из верхней части конвертера;

стадию выпуска жидкого чугуна, на которой происходит выпуск жидкого чугуна, полученного на стадии продувки для дефосфорации;

вторую стадию загрузки сырья, на которой жидкий чугун, выпущенный на стадии выпуска жидкого чугуна, и источник чушкового чугуна загружают во второй конвертер для производства жидкого чугуна;

стадию продувки для обезуглероживания, заключающуюся в выполнении процесса обезуглероживания продувкой путём продувки окисляющим газом жидкого чугуна во втором конвертере из фурмы продувки кислорода, предназначенной для продувки, а также загрузки либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части конвертера для получения жидкой стали; и

стадию выгрузки жидкой стали, на которой выгружают жидкую сталь,

характеризующийся тем, что в способе производства жидкой стали осуществляют способ рафинирования жидкого чугуна по п. 1 на по меньшей мере одной стадии, выбранной из стадии продувки для обескремнивания, стадии продувки для дефосфорации и стадии продувки для обезуглероживания.

3. Способ производства жидкой стали, включающий:

стадию загрузки сырья, на которой источник чушкового чугуна и жидкий чугун загружают в конвертер для получения жидкого чугуна;

стадию продувки для обескремнивания и дефосфорации, на которой осуществляют продувку для обескремнивания и дефосфорации жидкого чугуна, полученного на стадии загрузки сырья, путём продувки жидкого чугуна окисляющим газом и СаО-содержащим рафинирующим агентом из фурмы продувки кислорода, предназначенной для продувки, а также загрузку либо CaO-содержащего рафинирующего агента, либо переработанного шлака из верхней части конвертера;

стадию промежуточного удаления шлака, на которой удаляют шлак, образовавшийся на стадии продувки для обескремнивания и дефосфорации;

стадию продувки для обезуглероживания, на которой осуществляют продувку для обезуглероживания путём продувки окисляющего газа из фурмы продувки кислорода, а также загрузки либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части конвертера для получения жидкой стали; и

стадию выгрузки жидкой стали, на которой выгружают жидкую сталь,

характеризующийся тем, что в способе производства жидкой стали осуществляют способ рафинирования жидкого чугуна по п. 1 на по меньшей мере одной стадии, выбранной из стадии продувки для обескремнивания и дефосфорации и стадии продувки для обезуглероживания.

4. Способ производства жидкой стали, включающий:

стадию загрузки сырья, на которой источник чушкового чугуна и жидкий чугун загружают в конвертер для получения жидкого чугуна;

стадию продувки, на которой осуществляют обескремнивание, дефосфорацию и обезуглероживание жидкого чугуна, полученного на стадии загрузки сырья, путём продувки окисляющего газа и СаО-содержащего рафинирующего агента на жидкий чугун из фурмы продувки кислорода, предназначенной для продувки, а также загрузку либо СаО-содержащего рафинирующего агента, либо переработанного шлака из верхней части конвертера для получения жидкой стали; и

стадию выгрузки жидкой стали, на которой выгружают жидкую сталь,

характеризующийся тем, что в способе производства жидкой стали осуществляют способ рафинирования жидкого чугуна по п. 1 на стадии продувки.

| JP 2010209436 A, 24.09.2010 | |||

| JP 2013047371 A, 07.03.2013 | |||

| SK 5082000 A3, 09.10.2000 | |||

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

Авторы

Даты

2024-07-18—Публикация

2021-12-09—Подача