Область техники

Настоящее изобретение относится к способу конвертерного производства стали, который позволяет использовать большее количество чушкового чугуна в процессе рафинирования расплавленного чугуна, содержащегося в аппарате типа конвертера, при этом предотвращается то, что чушковый чугун останется нерасплавленным.

Уровень техники

В последние годы, с точки зрения глобального потепления, сталелитейная промышленность также была обязана сократить количество вырабатываемого газообразного CO2 и столкнулась с острой необходимостью сократить количество используемого ископаемого топлива. Металлургические предприятия производят жидкий чугун путём восстановления железной руды углеродом. Углерод, необходимый для производства этого жидкого чугуна, составляет около 500 кг на тонну жидкого чугуна. С другой стороны, производство жидкой стали с использованием чушкового чугуна, такого как железный лом, в качестве сырья в конвертере не требует источника углерода, необходимого для восстановления железной руды. В этом случае, принимая во внимание энергию, необходимую для плавления чушкового чугуна, замена одной тонны жидкого чугуна на одну тонну чушкового чугуна приводит к сокращению получения примерно 1,5 тонны газообразного CO2.

Увеличение количества чушкового чугуна, такого как железный лом, используемого в конвертере, требует подвода количества тепла, достаточного для полного расплавления чушкового чугуна. Когда количества тепла недостаточно, чушковый чугун не может полностью расплавиться во время процесса и остаётся на дне печи после выпуска жидкого металла. В этом случае в конвертерном процессе следующей загрузки с использованием того же конвертера доля в смеси жидкого чугуна необходимо увеличить, чтобы тем самым гарантировано расплавить нерасплавленный чушковый чугун, чтобы количество используемого чушкового чугуна не увеличивалось. Кроме того, возникают металлургические затруднения, в том числе эксплуатационные помехи, такие как необходимость добавления жидкого металла в процесс обезуглероживания из-за недостаточного выпуска жидкого металла, и, когда куски чушкового чугуна прилипают ко дну печи, недостаточное перемешивание из-за засорения фурмы донной продувки и вызванные этим ухудшения характеристик рафинирования.

В конвертерном процессе поглощение тепла за счёт плавления чушкового чугуна обычно компенсируется теплотой реакции углерода и кремния, которые содержатся в жидком чугуне в качестве примесных элементов. Однако, когда доля в смеси чушкового чугуна увеличивается, количества тепла, полученного от углерода и кремния в жидком чугуне, недостаточно. При плавлении чушкового чугуна также важны изменения температуры жидкого чугуна во время процесса, особенно в первой половине процесса. На начальной стадии плавления чушкового чугуна чушковый чугун поглощает тепло из окружающего жидкого чугуна для повышения его температуры, так что температура жидкого чугуна быстро снижается. Увеличение количества используемого чушкового чугуна не только приводит к более значительному снижению температуры жидкого чугуна на начальной стадии, тем самым замедляя ход плавления чушкового чугуна, но также может привести к образованию большого куска чушкового чугуна, называемого «стальным айсбергом» или «ферробергом» (далее «айсберг»), который образуется при затвердевании жидкого чугуна, окружающего чушковый чугун. Имея небольшую площадь теплопередачи по отношению к его объёму, айсберг требует времени для плавления и, вероятно, приведёт к тому, что чушковый чугун останется нерасплавленным или продлит время обработки.

Для восполнения недостаточного количества тепла, получаемого от углерода и кремния в жидком чугуне, например, в патентной литературе 1 предлагается технология термокомпенсации, в которой подаётся теплоноситель, такой как ферросилиций, графит или кокс в печь и подаётся газообразный кислород.

Кроме того, в патентном документе 2 предлагается технология, которая способствует перемешиванию жидкого чугуна внутри конвертера за счёт подачи газа донной продувкой и тем самым облегчает плавление чушкового чугуна. Это должно способствовать теплопередаче между жидким чугуном и чушковым чугуном и массопереносу углерода (снижение температуры плавления чушкового чугуна за счёт науглероживания жидким чугуном поверхностной части чушкового чугуна) за счёт усиленного перемешивания.

Кроме того, в патентном документе 3 предлагается способ, в котором для проведения процесса дефосфорации жидкого чугуна с использованием печи типа конвертера, имеющей функцию верхней и донной продувки, весь или часть чушкового чугуна добавляют из колошника к жидкому чугуну во время первой половины продувки.

Список цитированных источников

Патентная литература

Патентная литература 1: JP2011-38142A.

Патентная литература 2: JPS63-169318A

Патентный документ 3: JP2005-133117A.

Раскрытие сущности изобретения

Техническая проблема

Однако в способе, описанном в патентной литературе 1, подача газообразного кислорода, необходимого для окислительного сжигания углерода и кремния, продлевает время обработки в конвертере, что приводит к снижению производительности. Другая проблема заключается в том, что при использовании ферросилиция при сжигании кремния образуется SiO2, что увеличивает количество образующегося шлака, в то время как при использовании графита или кокса при сжигании углерода увеличивается количество образующегося газообразного CO2.

Усиление перемешивания за счёт донной продувки, описанное в патентной литературе 2, менее эффективно по сравнению с тепловой компенсацией. С учётом теплового баланса вблизи границы раздела жидкий чугун-чушковый чугун и учёта массового баланса углерода скорость плавления чушкового чугуна может быть представлена как линейная функция коэффициента теплопередачи на границе раздела или коэффициента массопереноса жидкого чугуна. При этом известно, что коэффициент теплопередачи на границе раздела или коэффициент массопереноса жидкого чугуна пропорционален степени 0,2-0,3 энергии перемешивания. Таким образом, даже если кинетическую энергию перемешивания умножить на 1,5, скорость плавления увеличится только примерно на 10%.

Кроме того, способ, описанный в патентной литературе 3, позволяет избежать замедления плавления чушкового чугуна и образования айсбергов из-за снижения температуры жидкого чугуна в первой половине процесса дефосфорации. Однако, поскольку время подачи чушкового чугуна ограничено первой половиной продувки, не допуская того, чтобы он оставался нерасплавленным, количество, которое может быть подано в течение практического времени продувки, ограничено. В способе, описанном в патентной литературе 3, верхний предел доли используемого чушкового чугуна составляет около 10%.

Будучи разработанным с учётом этих обстоятельств, настоящее изобретение предлагает способ конвертерного производства стали, который позволяет использовать большее количество чушкового чугуна в процессе рафинирования чушкового чугуна и жидкого чугуна, содержащихся в аппарате типа конвертера, не допуская при этом, чтобы чушковый чугун оставался нерасплавленным, без ущерба для производительности.

Решение проблемы

Авторы настоящего изобретения провели различные эксперименты для решения вышеописанных проблем. В результате, установив верхний предел количества чушкового чугуна, загружаемого перед началом процесса дефосфорации, и учитывая условия для дальнейшего добавления чушкового чугуна в процессе дефосфорации или процесса обезуглероживания, мы нашли новый конвертерный способ выплавки стали, который может решить существующие проблемы. Настоящее изобретение было разработано на основе этих данных и кратко изложено следующим образом.

Способ конвертерного производства стали по настоящему изобретению, который успешно решает вышеописанные проблемы, имеет:

стадию, на которой добавляют вспомогательный материал и подают окисляющий газ к чушковому чугуну и не прошедшему дефосфорацию жидкому чугуну, которые содержатся в аппарате типа конвертера, и не прошедший дефосфорацию жидкий чугун подвергают процессу дефосфорации для получения дефосфорированного жидкого чугуна, и полученный дефосфорированный жидкий чугун сливают в приёмную ёмкость для жидкого металла и выдерживают в приёмной ёмкости для жидкого металла; и

стадию, на которой дефосфорированный жидкий чугун, содержащийся в приёмной ёмкости для жидкого металла, перегружают в первый аппарат типа конвертера, в котором был осуществлён процесс дефосфорации, или во второй аппарат типа конвертера, отличный от первого аппарата типа конвертера, и подают окислительный газ, и дефосфорированный жидкий чугун подвергают процессу обезуглероживания для получения жидкой стали.

Для процесса дефосфорации после того, как первый чушковый чугун в количестве, соответствующем приведённой ниже формуле (1), сразу загружают в первый аппарат типа конвертера, жидкий чугун не прошедший дефосфорацию загружают и подвергают процессу дефосфорации, а для процесса обезуглероживания, после того как второй чушковый чугун загружают сразу полностью в первый аппарат типа конвертера, в котором выполнялся процесс дефосфорации, или во второй аппарат типа конвертера, отличный от первого аппарата типа конвертера, дефосфорированный жидкий чугун выдерживаемый в приёмной ёмкости для жидкого металла загружают и подвергают процессу обезуглероживания:

%Ws0≤0,1186T - 134 (%Ws0≥0), (1)

где %Ws0: доля (%) количества загрузки первого чушкового чугуна в сумме загрузки первого чушкового чугуна и загрузки жидкого чугуна не прошедшего дефосфорацию, и

T: температура (°C) жидкого чугуна не прошедшего дефосфорацию.

В способе конвертерного производства стали согласно настоящему изобретению более предпочтительными были бы следующие решения:

1. Во время одного или обоих процессов дефосфорации и обезуглероживания третий чушковый чугун подают в конвертер из колошника аппарата типа конвертера.

2. Во время одного или обоих процессов дефосфорации и обезуглероживания третий чушковый чугун, подаваемый в аппарат типа конвертера из колошника аппарата типа конвертера, подают в количествах, соответствующих следующей формуле (2):

Wsadd≤2,4tadd, (2)

где Wsadd: количество загрузки чушкового чугуна (т), и

tadd: для первой загрузки из колошника, время (минуты) от начала продувки до начала первой загрузки, и

для второго и последующих случаев загрузки, время (минуты) от завершения предыдущего времени загрузки до начала следующего времени загрузки.

3. Наибольший линейный размер третьего чушкового чугуна, подаваемого из колошника аппарата типа конвертера, составляет 100 мм.

4. При загрузке третьего чушкового чугуна из колошника аппарата типа конвертера в аппарат типа конвертера в процессе дефосфорации выполняется одно или оба следующих условия: концентрация углерода, содержащегося в третьем чушковом чугуне не ниже 0,3% масс., а температура дефосфорированного жидкого чугуна по окончании процесса дефосфорации не ниже 1380°С.

Положительные эффекты изобретения

Согласно настоящему изобретению, сконфигурированный, как описано выше, процесс дефосфорации проводят с установленным верхним пределом количества чушкового чугуна, загружаемого перед началом процесса дефосфорации, а при выполнении процесса обезуглероживания путём повторной загрузки полученного дефосфорированного жидкого чугуна в конвертер, чушковый чугун загружают сразу перед загрузкой дефосфорированного жидкого чугуна. Таким образом, смягчается снижение температуры жидкого чугуна на начальной стадии процесса дефосфорации, уменьшается замедление плавления чушкового чугуна и образование айсбергов. В результате можно использовать большее количество чушкового чугуна в серии процессов, состоящих из процесса дефосфорации и процесса обезуглероживания, при этом чушковый чугун не остаётся нерасплавленным. Другим преимуществом является то, что процесс дефосфорации может проходить стабильно, так как может быть предотвращено недостаточное перемешивание, связанное с засорением фурмы донной продувки из-за прилипания кусков чушкового чугуна к дну печи и связанное с этим ухудшение производительности дефосфорации.

Кроме того, в качестве способа добавления части чушкового чугуна, который должен быть добавлен во время процесса дефосфорации или процесса обезуглероживания, чушковый чугун добавляется из колошника конвертера, в котором идёт процесс. Это позволяет плавить ещё большее количество чушкового чугуна в процессе дефосфорации или в процессе обезуглероживания, при этом уменьшая снижение температуры жидкого чугуна на начальной стадии процесса и уменьшая замедление плавления чушкового чугуна. и образование айсбергов. Здесь выбор размера чушкового чугуна, подаваемого из колошника, равного 100 мм как самого большого линейного размера, может предотвратить проблемы с воронкой засыпного аппарата печи и транспортировочным оборудованием, таким как конвейер, и позволяет стабильно подавать из колошника чушковый чугун.

Краткое описание чертежей

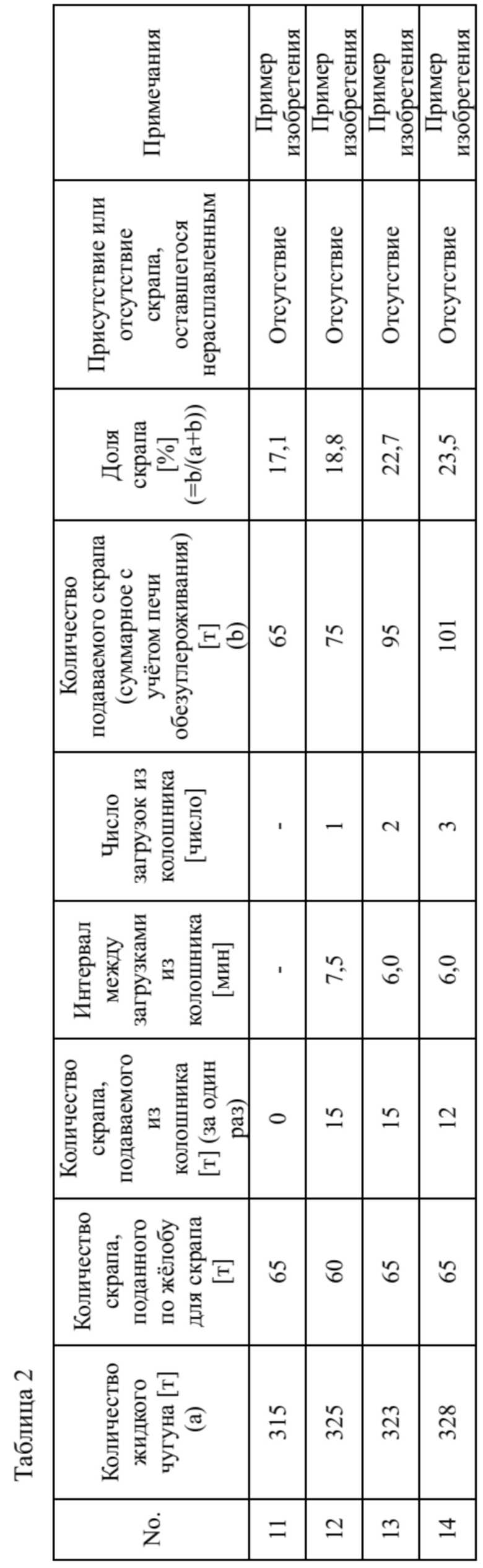

Фиг. 1(a)-1(g) представляют виды для описания одного осуществления конвертерного способа производства стали в соответствии с настоящим изобретением.

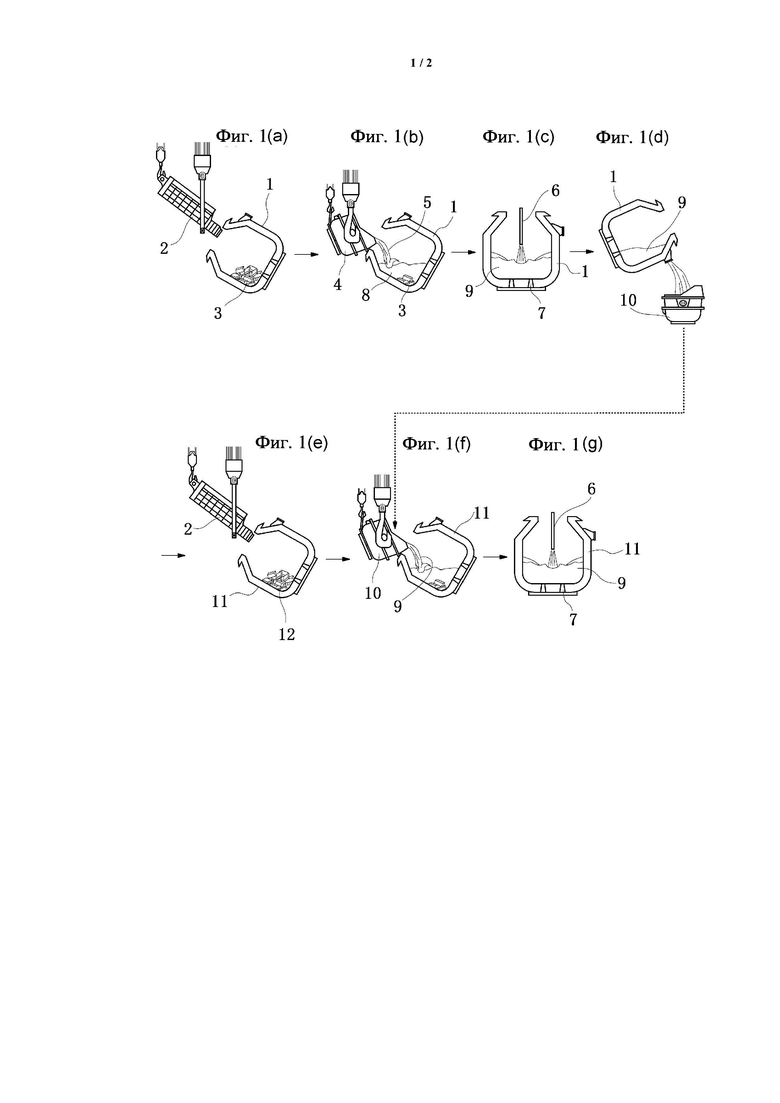

Фиг. 2(a)-2(g) представляют виды для описания другого осуществления конвертерного способа производства стали в соответствии с настоящим изобретением.

Осуществление изобретения

Осуществления настоящего изобретения будут конкретно описано ниже. Чертежи являются схематичными и могут отличаться от реальности. Следующие осуществления иллюстрируют устройство и способ реализации технической идеи настоящего изобретения и не предназначены для ограничения конфигурации, описанной ниже. То есть в техническую идею настоящего изобретения могут быть внесены различные изменения в рамках технического замысла, описанного в формуле изобретения.

Описание одного осуществления способа производства конвертерной стали в соответствии с настоящим изобретением

Фиг. 1(a)-1(g) каждая представляет вид для описания одного осуществления способа конвертерного производства стали в соответствии с настоящим изобретением. Далее одно осуществление способа конвертерного производства стали настоящего изобретения будет описано со ссылкой на фиг. 1(а)-1(г).

Сначала, используя печь типа конвертера, имеющую функцию верхней и донной продувки (далее именуемую как первый аппарат типа конвертера 1), железный лом в качестве первого чушкового чугуна 3 загружают в первый аппарат типа конвертера 1 по жёлобу для скрапа 2 (фиг. 1(а)). Затем, используя загрузочный ковш 4, жидкий чугун 5 (далее также называемый не прошедшим дефосфорацию жидким чугуном 5) загружают в первый аппарат типа конвертера 1 (фиг. 1(b)). Далее по фурме верхней продувки 6 подают газообразный кислород, а по фурме донной продувки 7, установленной на дне печи, подают инертный газ, например N2, в качестве перемешивающего газа, при этом добавляют вспомогательные материалы, такие как теплоноситель и шлакообразующий агент, проводят процесс дефосфорации жидкого чугуна 8 внутри первого аппарата типа конвертера 1 для получения дефосфорированного жидкого чугуна 9 (фиг. 1(с)). Затем полученный жидкий дефосфорированный чугун 9 сливают в приёмную ёмкость для жидкого металла 10 и выдерживают в приёмной ёмкости для жидкого металла 10 (фиг. 1(d)).

Второй чушковый чугун 12 загружают целиком сразу во второй аппарат типа конвертера 11, отличный от первого аппарата типа конвертера 1 (фиг. 1(e)). Затем дефосфорированный жидкий чугун 9, содержащийся в приёмной ёмкости для жидкого металла 10, загружают во второй аппарат типа конвертера 11 (фиг. 1(f)). Здесь также можно использовать первый аппарат типа конвертера 1, в котором был осуществлён процесс дефосфорации, вместо использования второго аппарата типа конвертера 11. Наконец, газообразный кислород подают по фурме верхней продувки 6, а инертный газ, такой как N2, подают в качестве перемешивающего газа по фурме донной продувки 7, установленной на дне печи, и при этом добавляют вспомогательные материалы, такие как теплоноситель и шлакообразующий агент, процесс обезуглероживания осуществляют с использованием дефосфорированного жидкого чугуна 9 внутри второго аппарата типа конвертера 11 (фиг. 1(g)). Что касается количества чушкового чугуна, которое загружается перед процессом дефосфорации и перед процессом обезуглероживания, может быть указано общее количество, которое необходимо загрузить перед обоими процессами (запланированное общее количество загрузки чушкового чугуна), и количество загрузки второго чушкового чугуна 12 может быть определено как количество, соответствующее разнице между запланированным общим количеством загрузки чушкового чугуна и количеством первого чушкового чугуна 3.

Согласно этому осуществлению, установка количества загрузки первого чушкового чугуна 3, загружаемого во время процесса дефосфорации, равного количеству, соответствующему следующей формуле (1), может смягчить снижение температуры жидкого чугуна на начальной стадии процесса дефосфорации и снижение замедления плавления чушкового чугуна и образования айсбергов:

%Ws0≤0,1186T - 134 (%Ws0≥0), (1)

где %Ws0: доля (%) количества загрузки первого чушкового чугуна в сумме количества загрузки первого чушкового чугуна и количества загрузки жидкого чугуна не прошедшего дефосфорацию, и

T: температура (°C) жидкого чугуна не прошедшего дефосфорацию.

Существует ещё одно преимущество в том, что процесс дефосфорации может проходить стабильно, так как недостаточное перемешивание связано с засорением фурмы донной продувки из-за прилипания кусков чушкового чугуна к дну печи и, как следствие, можно предотвратить снижение производительности дефосфорации. При осуществлении процесса обезуглероживания путём повторной загрузки полученного дефосфорированного жидкого чугуна 9 во второй аппарат типа конвертера 11 или первый аппарат типа конвертера 1 процесс обезуглероживания выполняют путём одновременной загрузки второго чушкового чугуна 12 перед загрузкой дефосфорированного жидкого чугуна 9. Таким образом, большее количество чушкового чугуна может быть использовано в ряде процессов, состоящих из процесса дефосфорации и процесса обезуглероживания, в то время как чушковый чугун не остаётся нерасплавленным. Здесь, что касается количества загрузки второго чушкового чугуна 12, загружаемого во время процесса обезуглероживания, это количество может превышать верхний предел количества, полученный по формуле (1). Это связано с тем, что в процессе обезуглероживания температура жидкого металла выше, чем в процессе дефосфорации, и, следовательно, второй чушковый чугун 12, даже при загрузке в большом количестве, с меньшей вероятностью останется нерасплавленным.

Описание другого осуществления способа конвертерного производства стали согласно настоящему изобретению

Фиг. 2(a)-2(g) представляют виды для описания другого осуществления конвертерного способа производства стали в соответствии с настоящим изобретением. Далее со ссылкой на фиг. 2(а)-2(г) будет описано другое осуществление способа производства стали по настоящему изобретению.

Сначала, используя первый аппарат типа конвертера 1, имеющий функцию верхней и донной продувки, железный лом в качестве первого чушкового чугуна 3 загружают в первый аппарат типа конвертера 1 по жёлобу для скрапа 2 (фиг. 2(а)). Затем, используя загрузочный ковш 4, не прошедший дефосфорацию жидкий чугун 5 загружают в первый аппарат типа конвертера 1 (фиг. 2(b)). Эти стадии, показанные на фиг. 2(а) и фиг. 2(b), такие же, как стадии, описанные на фиг. 1(а) и фиг. 1(b), описанных в первом осуществлении.

Затем газообразный кислород подают по фурме верхней продувки 6, а инертный газ, такой как N2, подают в качестве перемешивающего газа по фурме донной продувки 7, установленной в нижней части печи, и при этом добавляют вспомогательные материалы, такие как теплоноситель и шлакообразующий агент, осуществляют процесс дефосфорации жидкого чугуна 8 внутри первого аппарата типа конвертера 1 для получения дефосфорированного жидкого чугуна 9 (фиг. 2(с)). Здесь, в этом другом осуществлении, выполняется любая из следующих стадий: стадия (С-2), на которой весь чушковый чугун, который будет использоваться в процессе дефосфорации, сразу загружают в первый аппарат типа конвертера 1, в качестве первого чушкового чугуна 3 на стадии фиг. 2(a) перед процессом дефосфорации, и стадия (C-1, C-3), на которой часть чушкового чугуна, используемого в процессе дефосфорации, загружают в качестве первого чушкового чугуна 3 в первый аппарат типа конвертера 1 по жёлобу для скрапа 2 перед процессом дефосфорации, а остальная часть чушкового чугуна 14 подаётся в качестве третьего чушкового чугуна 14 в первый аппарат типа конвертера 1 из воронки засыпного аппарата 13.

Затем полученный дефосфорированный жидкий чугун 9 сливают в приёмную ёмкость для жидкого металла 10 и выдерживают в приёмной ёмкости для жидкого металла 10 (фиг. 2(d)). Затем второй чушковый чугун 12 сразу загружают во второй аппарат типа конвертера 11, отличный от первого аппарата типа конвертера 1 (фиг. 2(e)). Затем дефосфорированный жидкий чугун 9, содержащийся в приёмной ёмкости для жидкого металла10, загружают во второй аппарат типа конвертера 11 (фиг. 2(f)). Здесь также можно использовать первый аппарат типа конвертера 1, в которой был осуществлён процесс дефосфорации, вместо использования второго аппарата типа конвертера 11. Эти стадии, показанные на фиг. 2(г), фиг. 2(е) и фиг. 2(f), аналогичны стадиям, описанным на фиг. 1(г), фиг. 1(е) и фиг. 1(f), описанных в первом осуществлении. Что касается количества чушкового чугуна, которое используется до процесса дефосфорации или во время процесса обезуглероживания, то может быть указано общее количество, которое будет использоваться для обоих процессов (запланированное общее количество чушкового чугуна, которое будет использоваться), и загружаемое количество второго чушкового чугуна 12 может быть определено как количество, соответствующее разнице между запланированным общим количеством чушкового чугуна, которое будет использоваться, и количеством первого чушкового чугуна 3.

Наконец, газообразный кислород подают по фурме верхней продувки 6, а инертный газ, такой как N2, подают в качестве перемешивающего газа по фурме донной продувки 7, установленной в нижней части печи, и в то же время добавляют вспомогательные материалы, такие как теплоноситель и шлакообразующий агент, осуществляют процесс обезуглероживания дефосфорированного жидкого чугуна 9 во втором аппарате типа конвертера 11 (фиг. 2(g)). В то время как случай (G-1), в котором весь второй чушковый чугун 12 одновременно загружается во второй аппарат типа конвертера 11 на стадии фиг. 2(e), был описан, в другом осуществлении выполняется любая из стадий (G-2, G-3), на которых часть чушкового чугуна, используемого в процессе обезуглероживания, загружают в качестве второго чушкового чугуна 12 во второй аппарат типа конвертера 11 по жёлобу для скрапа 2, а остальную часть чушкового чугуна 14 подают во второй аппарат типа конвертера 11 из воронки засыпного аппарата 13.

На стадии дефосфорации, показанной на фиг. 2(c), и стадии обезуглероживания, показанной на фиг. 2(g), после выполнения стадии C-1 выполняется стадия G-1; когда стадия С-2 выполнена, выполняется стадия G-2; и когда стадия C-3 выполнена, выполняется стадия G-3. Таким образом, во время одного или обоих процессов дефосфорации и обезуглероживания чушковый чугун подают из колошника аппарата типа конвертера в аппарат типа конвертера.

Здесь, в случае, когда чушковый чугун 14 загружают за один раз или разделяется и добавляется несколько раз из воронки засыпного аппарата 13 на стадии дефосфорации (C-1, C-3), показанной на фиг. 2(c) и стадии обезуглероживания (G-2, G-3), показанной на фиг. 2(g), предпочтительно, чтобы количество чушкового чугуна, загружаемого из воронки засыпного аппарата каждый раз, было равным количеству, соответствующему следующей формуле (2), чтобы свести к минимуму падение температуры жидкого чугуна:

Wsadd≤2,4tadd, (2)

где Wsadd: количество загрузки чушкового чугуна (т), и

tadd: для первой загрузки из колошника, время (минуты) от начала продувки до начала первой загрузки, и

для второй и последующих загрузок, время (минуты) от времени завершения предыдущей загрузки до времени начала следующей загрузки.

В случае, когда чушковый чугун добавляется из колошника несколько раз, установка времени дополнительной загрузки чушкового чугуна (времени второй и последующих загрузок) на время, когда чушковый чугун уже загруженный в печь расплавляется и температура жидкого чугуна начинает повышаться, может привести к эффективному плавлению чушкового чугуна, снижая при этом замедление плавления чушкового чугуна и образование айсбергов.

Кроме того, желательно, чтобы размер чушкового чугуна 14, который будет подаваться из колошника в воронку засыпного аппарата 13 на стадии дефосфорации (C-1, C-3), показанной на фиг. 2(c) и стадии обезуглероживания (G-2, G-3), показанной на фиг. 2(g) довести до 100 мм или менее в качестве самого большого линейного размера (размер, который подходит для коробки с внутренними размерами 100 мм × 100 мм × 100 мм) путём резки и т.д. с учётом перемещения по воронке засыпного аппарата 13 и транспортировочному оборудованию, такому как конвейер. На стадии дефосфорации третий чушковый чугун 14 подают из колошника в то время, когда первый чушковый чугун 3, загруженный по жёлобу для скрапа, плавится по мере прохождения процесса дефосфорации и когда температура жидкого чугуна начинает повышаться. Здесь предпочтительно, чтобы выполнялось одно или оба из следующих условий: чтобы концентрация углерода, содержащегося в третьем чушковом чугуне 14, подаваемом из колошника, была не ниже 0,3% масс., и чтобы температура дефосфорированного жидкого чугуна по окончании процесса дефосфорации была не ниже 1380°С. В этом случае третий чушковый чугун 14, подаваемый из колошника, с меньшей вероятностью останется нерасплавленным. На стадии обезуглероживания третий чушковый чугун 14 подают из колошника в то время, когда второй чушковый чугун 12, загружаемый по жёлобу для скрапа, плавится по мере прохождения процесса обезуглероживания и когда температура жидкого чугуна начинает повышаться.

Жидкий чугун не ограничивается жидким чугуном, выпускаемым из доменной печи. Настоящее изобретение также применимо, когда жидкий чугун представляет собой жидкий чугун, полученный в вагранке, индукционной плавильной печи, дуговой печи и т. д., или жидкий чугун, полученный путём смешивания такого жидкого чугуна и жидкого чугуна, выгружаемого из доменной печи.

Примеры

Пример 1

Проверяют влияние количества чушкового чугуна на процесс дефосфорации. С использованием жидкого чугуна, выгружаемого из доменной печи, и чушкового чугуна (скрапа) проводят процесс дефосфорации жидкого чугуна в конвертере с верхней и донной продувкой (первый аппарат типа конвертера). Температура жидкого чугуна и концентрация фосфора в жидком чугуне перед процессом дефосфорации составляют 1230 - 1263°С и 0,130 - 0,134% соответственно. Процесс осуществляют при изменении количества загружаемого не прошедшего дефосфорацию жидкого чугуна и количества скрапа, загружаемого по жёлобу для скрапа, при этом температура жидкого чугуна после процесса дефосфорации поддерживают на уровне 1350°С. В этом процессе дефосфорации жидкого чугуна чушковый чугун не подают из колошника. Результат показан в таблице 1.

Из результатов таблицы 1, как показано в испытаниях №№ 1 - 6, когда количество скрапа, загруженного по жёлобу для скрапа, было установлено на уровне, превышающем верхний предел количества, полученного по формуле (1), т.е. когда доля количества скрапа к общей загрузке (количество жидкого не прошедшего дефосфорацию чугуна + количество скрапа, загруженного по жёлобу для скрапа) превышает 0,1186T - 134 (T: температура жидкого не прошедшего дефосфорацию чугуна; °C) (Испытания № 4 - 6) скрап не только остался нерасплавленным, но также было обнаружено ухудшение характеристик дефосфорации, что, вероятно, было связано с недостаточным перемешиванием в результате засорения фурмы донной продувки из-за прилипания кусков скрапа.

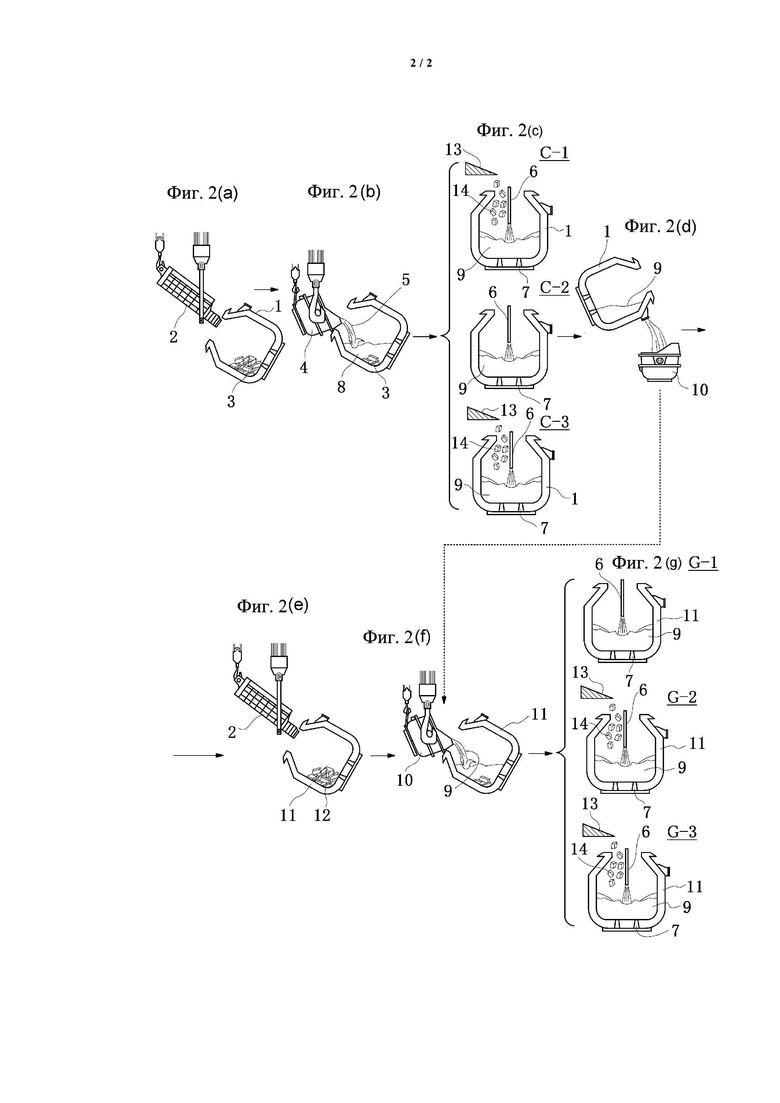

Пример 2

Проверяют раздельную подачу чушкового чугуна (скрапа) в процессе обезуглероживания в жидкий чугун после процесса дефосфорации примера 1. Также в конвертере с верхней и донной продувкой (второй аппарат типа конвертера), в котором должен был осуществляться процесс обезуглероживания, используют скрап с долей скрапа в общем количестве загрузки (количество не прошедшего дефосфорацию жидкого чугуна + количество скрапа, загруженного по жёлобу для скрапа), равной или меньшей значения верхнего предела, полученного по формуле (1) в процессе дефосфорации с использованием первого аппарата типа конвертера примера 1. Для сведения к минимуму снижения температуры жидкого чугуна за счёт использования скрапа и эффективного плавления скрапа осуществляют раздельную подачу скрапа во второй аппарат типа конвертера (печь обезуглероживания). В частности, перед загрузкой жидкого чугуна скрап загружают по жёлобу для скрапа, а затем добавляют скрап из засыпного аппарата во время процесса обезуглероживания. Не остаётся нерасплавленный скрап в печи обезуглероживания, а температура жидкого чугуна до процесса обезуглероживания в печи обезуглероживания и температура жидкой стали после процесса обезуглероживания составляют 1360 - 1380°С и 1640 - 1650°С соответственно. Результат показан в таблице 2.

По результатам таблицы 2 было подтверждено, что выполнение раздельной загрузки в печь для обезуглероживания с количеством скрапа, добавляемого каждый раз из воронки засыпного аппарата, установленным равным или меньшим, чем верхнее предельное значение, полученное по формуле (2) позволяет стабильно использовать большее количество скрапа. Было обнаружено, что добавление скрапа из колошника во время процесса обезуглероживания имело эффект, аналогичный эффекту процесса обезуглероживания.

Пример 3

Проверяют размеры скрапа, загружаемого из колошника в примере 2. Размеры скрапа, подаваемого из воронки засыпного аппарата, были изменены в примере 2. Как показано в испытаниях № 21 - 23 в таблице 3 ниже, было обнаружено, что ограничение размеров скрапа 100 мм или менее в качестве самого большого линейного размера (размер, который помещается в коробку с внутренними размерами 100 мм × 100 мм × 100 мм) позволял стабильно подавать скрап из воронки засыпного аппарата, не вызывая проблем в системе транспортировки, такой как конвейер.

Пример 4

Проверяют подачу скрапа из колошника во второй половине процесса дефосфорации. Подача скрапа из колошника производилась только один раз после начала процесса, при этом количество скрапа, загружаемого по жёлобу для скрапа (количество предварительно загруженного скрапа), устанавливалось равным или менее верхнего предельного значения, полученного по формуле (1). Температура жидкого чугуна перед процессом дефосфорации составляла 1250-1260°С, а верхнее предельное значение количества предварительной загрузки скрапа, полученное по формуле (1), составляет 14,5-15,6%. Время подачи скрапа из воронки засыпного аппарата соответствовало степени продувки 65-75%. Результат показан в таблице 4.

Из результатов таблицы 4 было установлено, что также, когда скрап подают из колошника во второй половине процесса дефосфорации, вероятность того, что скрап останется нерасплавленным, была меньше, когда одно или оба из следующих условий были соблюдены: концентрация углерода в скрапе, подаваемом из колошника, была не ниже 0,3% масс., а температура дефосфорированного жидкого чугуна по окончании процесса дефосфорации была не ниже 1380°С.

В вышеописанных примерах показан пример выполнения процессов с использованием жидкого чугуна, выгружаемого из доменной печи, и чушкового чугуна (скрапа), но жидкий чугун не ограничивается выгружаемым жидким чугуном из доменной печи. Настоящее изобретение также применимо, когда жидкий чугун представляет собой жидкий чугун, полученный в вагранке, индукционной плавильной печи, дуговой печи и т.д., или жидкий чугун, полученный путём смешивания такого жидкого чугуна и жидкого чугуна, выгружаемого из доменной печи.

Промышленная применимость

Способ конвертерного производства стали по настоящему изобретению является промышленно пригодным, поскольку эта технология применима к любым способам получения жидкой стали путём рафинирования жидкого чугуна в конвертере с использованием чушкового чугуна.

Список ссылочных позиций

1 Первый аппарат типа конвертера

2 Жёлоб для скрапа

3 Первый чушковый чугун

4 Загрузочный ковш

5 (Не прошедший дефосфорацию) жидкий чугун

6 Фурма верхней продувки

7 Фурма донной продувки

8 Жидкий чугун

9 (Дефосфорированный) жидкий чугун

10 Ёмкость для приема жидкого металла

11 Второй аппарат типа конвертера

12 Второй чушковый чугун

13 Воронка засыпного механизма

14 Чушковый чугун, загруженный из колошника

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2823150C1 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОНВЕРТЕРА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ | 2021 |

|

RU2825832C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| УСТРОЙСТВО ОЦЕНКИ ПОКАЗАТЕЛЯ РАСПЛАВЛЕНИЯ СКРАПА, УСТРОЙСТВО УПРАВЛЕНИЯ РАФИНИРОВОЧНОЙ ПЕЧЬЮ КОНВЕРТОРНОГО ТИПА, СПОСОБ ОЦЕНКИ ПОКАЗАТЕЛЯ РАСПЛАВЛЕНИЯ СКРАПА И СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЧУГУНА | 2022 |

|

RU2832038C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| Способ выплавки стали | 1985 |

|

SU1354713A1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

Изобретение относится к металлургии и может быть использовано в конвертерном способе производства стали. Жидкий чугун подвергают процессу дефосфорации, а полученный дефосфорированный жидкий чугун подвергают процессу обезуглероживания для получения расплавленной стали. Для процесса дефосфорации перед загрузкой не прошедшего дефосфорацию жидкого чугуна в первый конвертер загружают первый чушковый чугун в количестве, соответствующем приведенной формуле: %Ws0 ≤ 0,1186T - 134 (%Ws0 ≥ 0) (1), где %Ws0: доля (%) первого чушкового чугуна в сумме первого чушкового чугуна и количества загрузки не прошедшего дефосфорацию жидкого чугуна и T: температура (°C) не прошедшего дефосфорацию жидкого чугуна. Изобретение позволяет использовать большее количество чушкового чугуна в процессе рафинирования чушкового чугуна и жидкого чугуна, содержащегося в конвертере, не допуская при этом, чтобы чушковый чугун оставался нерасплавленным, без ухудшения производительности. 2 з.п. ф-лы, 14 ил., 4 табл.

1. Способ конвертерного производства стали, включающий:

стадию, на которой добавляют вспомогательный материал и подают окисляющий газ к чушковому чугуну и не прошедшему дефосфорацию жидкому чугуну, которые содержатся в аппарате типа конвертера, и не прошедший дефосфорацию жидкий чугун подвергают процессу дефосфорации для получения дефосфорированного жидкого чугуна, и полученный дефосфорированный жидкий чугун сливают в приемную емкость для жидкого металла и выдерживают в приемной емкости для жидкого металла; и

стадию, на которой дефосфорированный жидкий чугун, содержащийся в приемной емкости для жидкого металла, перегружают в первый аппарат типа конвертера, в котором был осуществлен процесс дефосфорации, или во второй аппарат типа конвертера, отличный от первого аппарата типа конвертера, и подают окислительный газ, и дефосфорированный жидкий чугун подвергают процессу обезуглероживания для получения жидкой стали,

характеризующийся тем, что:

для процесса дефосфорации после того, как первый чушковый чугун в количестве, соответствующем приведенной ниже формуле (1), сразу загружают в первый аппарат типа конвертера, загружают не прошедший дефосфорацию жидкий чугун и подвергают процессу дефосфорации; и

для процесса обезуглероживания после того, как второй чушковый чугун сразу загружают в первый аппарат типа конвертера, в котором был осуществлен процесс дефосфорации, или во второй аппарат типа конвертера, отличный от первого аппарата типа конвертера, дефосфорированный жидкий чугун, находящийся в приемной емкости для жидкого металла, загружают и подвергают процессу обезуглероживания:

%Ws0 ≤ 0,1186T - 134, при этом %Ws0 ≥ 0, (1)

где %Ws0: доля (%) количества загрузки первого чушкового чугуна в сумме количества загрузки первого чушкового чугуна и количества загрузки не прошедшего дефосфорацию жидкого чугуна, и

T: температура (°C) не прошедшего дефосфорацию жидкого чугуна,

при этом при загрузке третьего чушкового чугуна из колошника аппарата типа конвертера в аппарат типа конвертера во время процесса дефосфорации

время дополнительной загрузки третьего чушкового чугуна устанавливают на время, когда чушковый чугун, уже загруженный в печь, расплавляется и температура жидкого чугуна начинает повышаться,

и выполняют одно или оба из следующих условий: концентрация углерода, содержащегося в третьем чушковом чугуне, составляет не ниже 0,3% масс., а температура дефосфорированного жидкого чугуна по окончании процесса дефосфорации составляет не ниже 1380°С.

2. Способ по п. 1, в котором во время одного или обоих процессов дефосфорации и обезуглероживания третий чушковый чугун, загружаемый в аппарат типа конвертера из колошника аппарата типа конвертера, подают в количествах, которые соответствуют приведенной ниже формуле (2):

Wsadd ≤ 2,4tadd, (2)

где Wsadd: количество загрузки чушкового чугуна (т), и

tadd: для первой загрузки из колошника время (мин) от начала продувки до начала первой загрузки, и

для второй и последующих загрузок время (мин) от завершения предыдущей загрузки до времени начала следующей загрузки.

3. Способ по п. 1 или 2, в котором наибольший линейный размер третьего чушкового чугуна, подаваемого из колошника аппарата типа конвертера, составляет 100 мм.

| JP 2013209738 A, 10.10.2013 | |||

| JP 2005133117 A, 26.05.2005 | |||

| JP 63169318 A, 13.07.1988 | |||

| JP 2011208172 A, 20.10.2011 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| Способ обезуглероживания хромистого чугуна | 1981 |

|

SU1170974A3 |

| Способ передела чугуна в конвертере | 1980 |

|

SU931754A1 |

Авторы

Даты

2024-08-06—Публикация

2021-12-17—Подача