Область техники, к которой относится изобретение

Настоящее изобретение относится к фурме верхней продувки для конвертера, способу добавления вспомогательного сырья и способу рафинирования жидкого чугуна и, в частности, относится к способу, который, в процессе рафинирования жидкого чугуна, содержащегося в аппарате типа конвертера, увеличивает запас по тепловой нагрузке и увеличивает количество используемого твердого железосодержащего сырья.

Известный уровень техники

К настоящему времени разработан способ производства стали, в котором процесс дефосфорации проводят на стадии жидкого чугуна (далее именуемый как предварительный процесс дефосфорации) для снижения концентрации фосфора в жидком чугуне до некоторой степени, перед тем как в конвертере выполняется продувка обезуглероживания. В процессе предварительной дефосфорации источник кислорода, такой как газообразный кислород или твёрдый источник кислорода, добавляют в жидкий чугун вместе с флюсом на основе извести, так что источник кислорода реагирует с углеродом и кремнием в дополнение к реакции с фосфором в жидком чугуне, вызывая повышение температуры жидкого чугуна.

С точки зрения предотвращения глобального потепления сталелитейная промышленность в последние годы также предпринимает усилия по снижению количества вырабатываемого газообразного CO2 за счёт уменьшения количества потребления ископаемого топлива. При производстве чугуна жидкий чугун получают путём восстановления железной руды углеродом. Производство жидкого чугуна требует для восстановления железной руды и т.д. около 500 кг источника углерода на тонну жидкого чугуна. С другой стороны, в случае производства расплавленной стали с использованием сырья, содержащего твердый чугун, такого как скрап, в качестве сырья в конвертере, нет необходимости в источнике углерода, необходимом для восстановления железной руды. В этом случае, даже если принять во внимание энергию, необходимую для плавления сырья, содержащего твердый чугун, замена одной тонны сырья, содержащего твердый чугун, на одну тонну жидкого чугуна приводит к сокращению примерно на 1,5 тонны количества образующегося газообразного CO2. Таким образом, в конвертерном способе производства стали с использованием жидкого чугуна увеличение доли сырья, являющегося твердым чугуном, приводит к уменьшению количества генерируемого CO2. Здесь жидкий чугун относится к расплавленному чугуну и расплавленному сырью, являющемуся твердым чугуном.

Чтобы увеличить количество используемого сырья твердого чугуна, необходимо восполнять количество тепла, необходимое для плавления сырья твердого чугуна. Как упоминалось выше, теплота плавления сырья твердого чугуна обычно компенсируется теплотой реакции углерода и кремния, которые содержатся в жидком чугуне в качестве примесных элементов. Однако, когда в смеси доля сырья твердого чугуна увеличивается, количества тепла, полученного только от углерода и кремния, содержащихся в жидком чугуне, недостаточно.

Например, патентная литература 1 предлагает способ, который компенсирует тепло для плавления сырья твердого чугуна путём подачи в печь агентов, генерирующих тепло, таких как ферросилиций, графит и кокс, и подачи газообразного кислорода вместе с агентами, генерирующими тепло.

В вышеупомянутом предварительном процессе дефосфорации температура по завершении процесса составляет около 1300°С, что ниже температуры плавления железного скрапа, используемого в качестве сырья твердого чугуна. Таким образом, при предварительной продувке для дефосфорации углерод, содержащийся в жидком чугуне, диффундирует в часть поверхностного слоя железного скрапа, так что температура плавления науглероженной части снижается, и плавление железного скрапа продолжается. Таким образом, ускорение массопереноса углерода, содержащегося в жидком чугуне, важно для ускорения плавления железного скрапа.

Например, в патентной литературе 2 предлагается способ, который способствует плавлению сырья твердого чугуна путём усиления перемешивания жидкого чугуна внутри конвертера за счёт подачи газа донной продувкой.

Патентная литература 3 и 4 раскрывает способы плавки и восстановления, в которых фурма для подачи вспомогательного сырья устанавливается отдельно от фурмы верхней продувки, которая устанавливается на центральной оси плавильной и восстановительной печи типа ванны жидкого чугуна и подаёт окисляющий газ. В этой фурме концентрически расположены порошковая форсунка, которая инжектирует измельченную гранулированную руду и оксиды металлов, и горелка, состоящая из форсунки для газообразного топлива и форсунки для газообразного кислорода. Руда и оксиды металлов загружаются в плавильную и восстановительную печь-ванну таким образом, чтобы они проходили через пламя, формируемое горелкой.

Список цитированных источников

Патентная литература

Патентная литература 1: JP-2011-38142A

Патентная литература 2: JP-S63-169318A

Патентная литература 3: JP-2007-138207A

Патентная литература 4: JP-2008-179876A

Непатентная литература

Непатентная литература 1: Handbook of Scientific Tables.

Непатентная литература 2: The Japan Society of Mechanical Engineers, Heat Transfer, the revised fourth edition, 1986.

Непатентная литература 3: The Japan Institute of Metals and Materials, Metal Refining, 2000.

Раскрытие сущности изобретения

Техническая проблема

Однако вышеописанные традиционные способы имеют следующие проблемы.

В способе, описанном в патентной литературе 1, поскольку газообразный кислород, необходимый для окисления и сжигания углерода и кремния подаваемых агентов, генерирующих тепло, подается для компенсации потери тепла, время обработки в конвертере увеличивается, что приводит к снижению производительности. Другая проблема заключается в том, что количество выгружаемого шлака увеличивается по мере того, как при окислении кремния образуется SiO2.

Можно ожидать, что увеличение интенсивности перемешивания жидкого чугуна, как описано в патентной литературе 2, будет иметь эффект стимуляции плавления и, таким образом, повысит производительность. Однако этот способ не обеспечивает теплоты в необходимом количестве для плавления сырья, содержащего твердый чугун, и, следовательно, не может увеличить количество используемого сырья, содержащего твердый чугун.

Способы, описанные в патентной литературе 3 и 4, не учитывают форму теплопередачи при прохождении вспомогательного сырья через пламя горелки. Поскольку указан только показатель порошок-топливо, нельзя сказать, что эти способы способны оптимизировать тепловой запас, например, передачу тепла горелкой, путём надлежащего управления рабочими параметрами, включая высоту фурмы, которые, как полагают, улучшают эффективность теплопередачи.

Будучи разработанным с учётом этих обстоятельств, настоящее изобретение направлено на создание способа, который в процессе рафинирования жидкого чугуна, содержащегося в аппарате типа конвертера, может увеличить тепловой запас и увеличить количество используемого сырья, содержащего твердый чугун.

Решение проблемы

Фурма верхней продувки для конвертера в соответствии с настоящим изобретением, которая успешно решает вышеописанные проблемы, характеризуется тем, что в передней концевой части расположена горелка, имеющая инжекционные отверстия для инжекционной подачи топлива и поддерживающего горение газа в передней концевой части одной фурмы, вдувающей окислительный газ сверху в жидкий чугун, находящийся в конвертерном аппарате, или в передней концевой части другой фурмы, установленной отдельно от указанной одной фурмы; порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму, которое подается в жидкий чугун из указанной одной фурмы или указанной другой фурмы, проходит через пламя, формируемое горелкой; и фурма верхней продувки выполнена с возможностью обеспечения заданного времени нагрева, а также заданного показателя порошок-топливо.

Фурма верхней продувки для конвертера в соответствии с настоящим изобретением может быть более предпочтительным решением, если она имеет следующие характеристики:

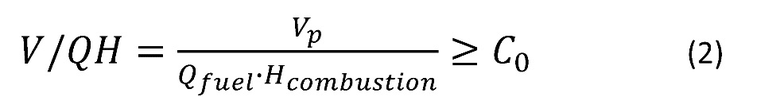

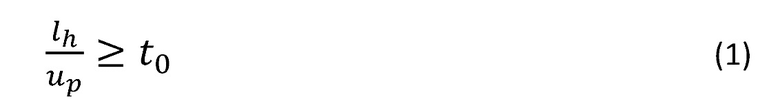

(1) Расстояние lh (м) от переднего конца фурмы с горелкой до поверхности расплавленного металла и скорость up (м/с) выброса порошка, представляющего собой порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в форму порошка, определяются так, чтобы выполнялось приведённое ниже выражение 1, а расход Qfuel (нм3/мин) подаваемого топлива и подаваемое количество Vp (кг/мин) вспомогательного сырья в единицу времени определены так, чтобы выполнялось соотношение ниже указанного выражения 2. (В этих выражениях t0 представляет заданное время (с) нагрева, полученное исходя из диаметра частиц порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму, Hcombustion представляет количество тепла (МДж/нм3), выделяемое при сгорании топлива и C0 представляет константу (кг/МДж)).

(2) Заданное время нагрева t0 порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму, определяется исходя из диаметра частиц dp порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму, адиабатической температуры пламени топлива, скорости потока газообразного продукта сгорания топлива и скорости up выброса порошка.

(3) Константа C0 в выражении 2 определяется типом используемого топливного газа.

Выражение 1

Выражение 2

Способ добавления вспомогательного сырья в соответствии с настоящим изобретением, который успешно решает вышеописанные проблемы, представляет собой способ добавления вспомогательного сырья при проведении процесса рафинирования жидкого чугуна, содержащегося в конвертерном аппарате, путём подачи окисляющего газа к расплавленному чугуну, характеризующийся тем, что при использовании фурмы верхней продувки для конвертера, имеющей любую из вышеописанных характеристик, порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму, которое является частью указанного вспомогательного сырья, вдувают в жидкий чугун так, чтобы оно проходило через пламя, формируемое горелкой, и порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму, нагревается в течение заданного времени нагрева или дольше, и подается оно при заданном показателе порошок-топливо.

Способ рафинирования жидкого чугуна в соответствии с настоящим изобретением, который преимущественно решает вышеописанные проблемы, представляет собой способ осуществления процесса рафинирования жидкого чугуна, содержащегося в конвертерном аппарате, путём добавления вспомогательного сырья и подачи окислительного газа к расплавленному чугуну, характеризующийся тем, что при использовании фурмы верхней продувки для конвертера, имеющей любую из вышеописанных характеристик, порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму, которое является частью указанного вспомогательного сырья, вдувают в жидкий чугун так, чтобы оно проходило через пламя, формируемое горелкой, и порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму, нагревается в течение заданного времени нагрева или дольше, и подается оно при заданном показателе порошок-топливо.

Положительные эффекты изобретения

В соответствии с настоящим изобретением горелка, имеющая инжекционные отверстия для инжекции топлива и поддерживающего горение газа, предусмотрена на передней концевой части фурмы, которая продувает окисляющий газ сверху, или на передней концевой части другой фурмы, установленной отдельно от этой фурмы. Порошкообразный вспомогательный материал или вспомогательный материал, переработанный в порошкообразную форму, вдувают в жидкий чугун, чтобы он прошел через пламя, формируемое этой горелкой, и вспомогательный материал подвергают нагреву в течение заданного времени нагрева или дольше и инжектируют при заданном показателе порошок - топливо. Таким образом, порошкообразное вспомогательное сырьё в достаточной степени нагревается пламенем горелки и превращается в теплоноситель, так что тепло может эффективно передаваться расплавленному чугуну внутри конвертера. В результате повышается эффективность теплообмена, и требуется меньше источника углерода и источника кремния, подаваемых в качестве агентов, генерирующих тепло, что позволяет сократить время обработки и уменьшить количество образовавшегося шлака. Ещё одним преимуществом является то, что при нагревании порошка, подаваемого в качестве флюсового сырья, сокращается время плавления шлака и повышается металлургический эффективность.

Краткое описание чертежей

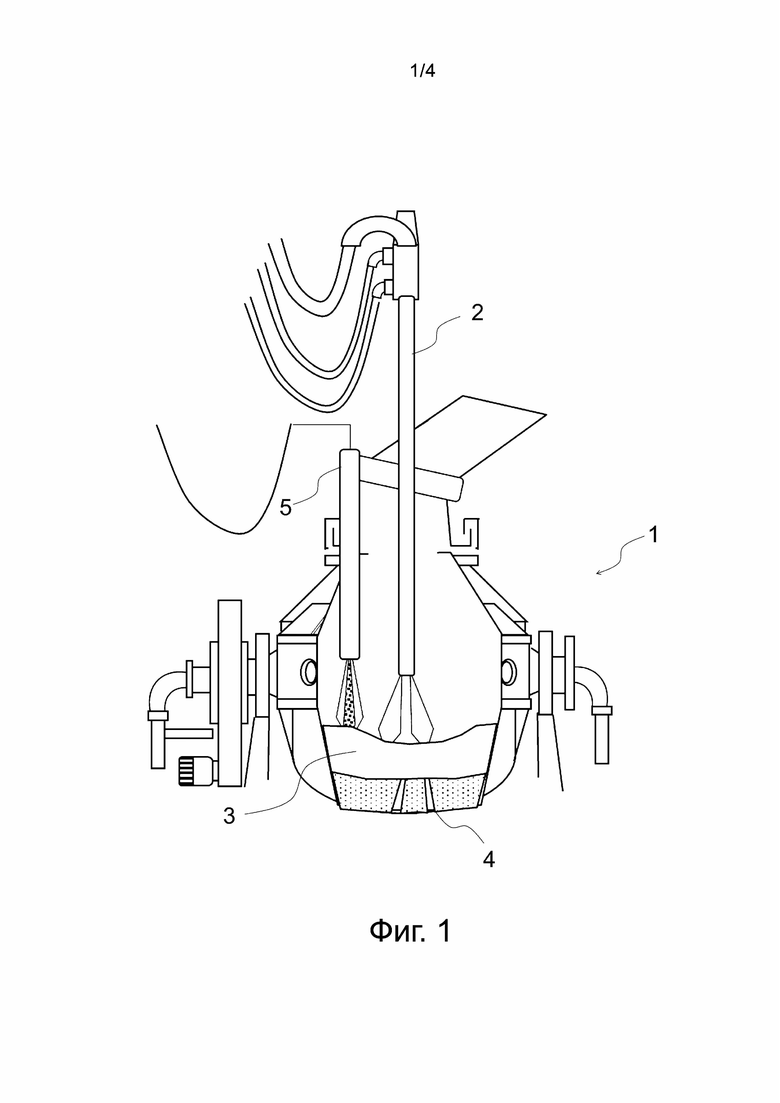

Фиг. 1 представляет собой схематический вид в вертикальном разрезе, показывающий общий вид конвертера, используемого в осуществлениях настоящего изобретения.

Фиг. 2 представляет собой схематический вид горелки согласно одному осуществлению настоящего изобретения, причём фиг. (a) показывает вид в вертикальном разрезе переднего конца фурмы, и фиг. (b) показывает вид снизу на инжекционные отверстия, если смотреть снизу.

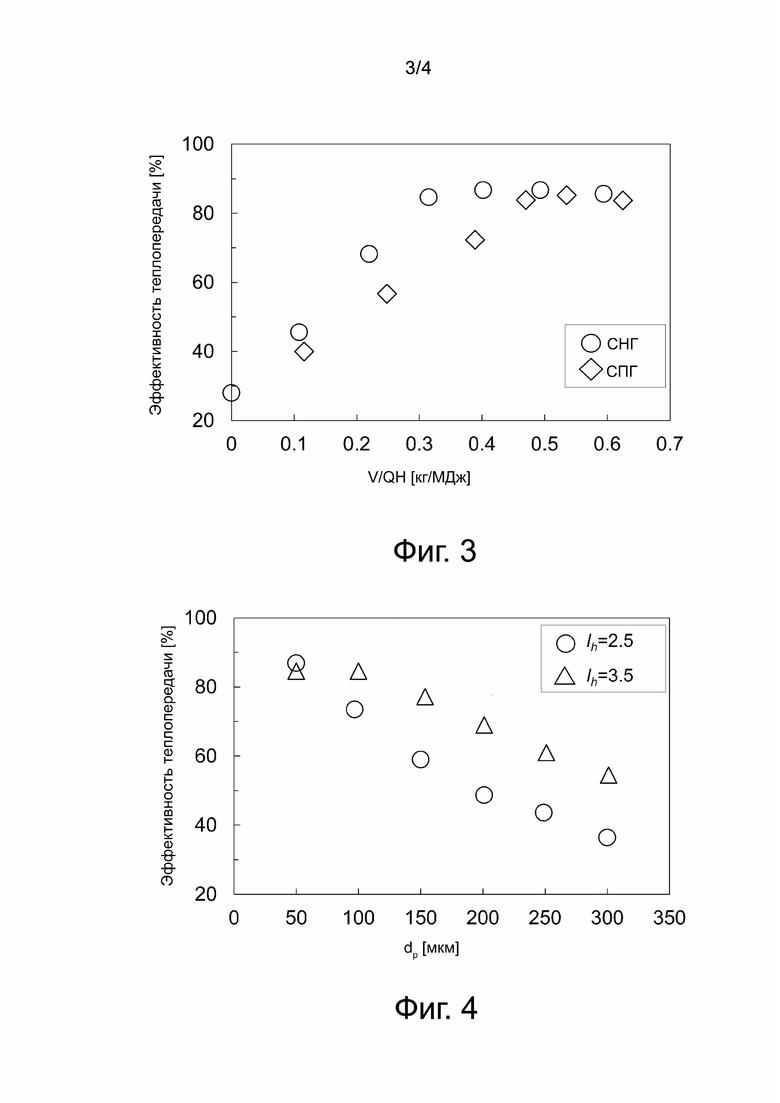

Фиг. 3 представляет график, показывающий взаимосвязь между показателем порошок-топливо V/QH и эффективностью теплопередачи в случае, когда порошок подавался после нагрева с использованием горелки в варианте осуществления изобретения.

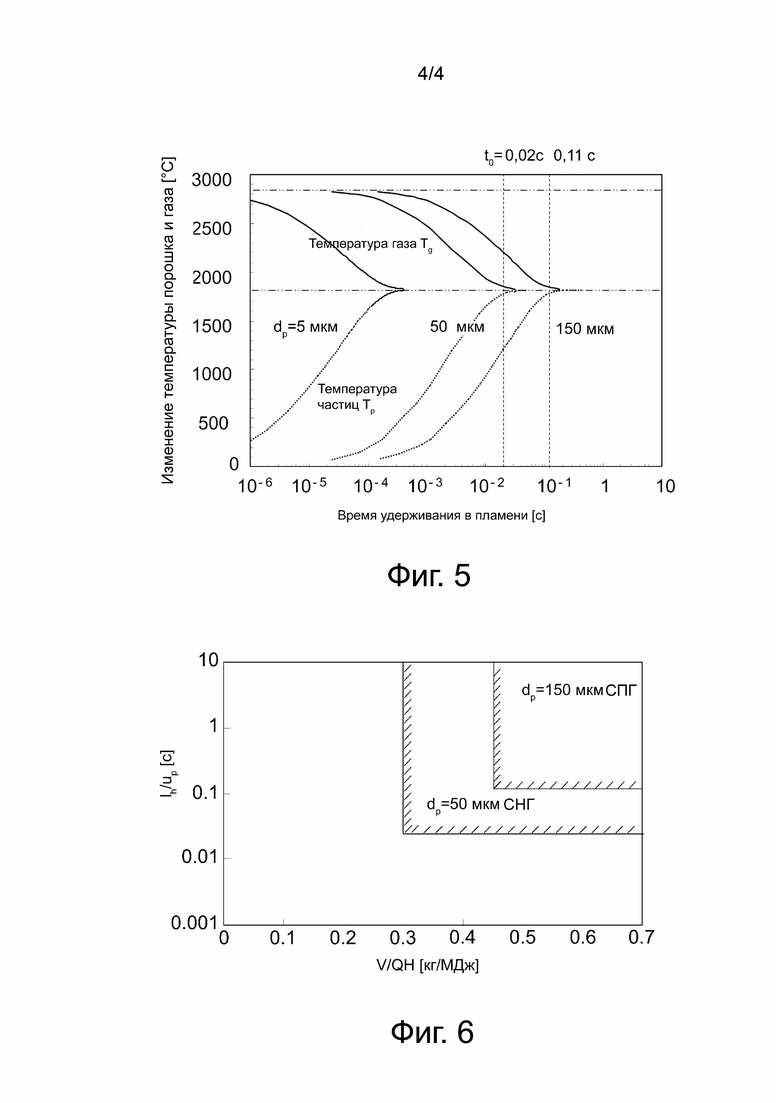

Фиг. 4 представляет график, показывающий влияние расстояния lh от переднего конца фурмы до поверхности расплавленного металла на зависимость между диаметром частиц порошка dp и эффективностью теплопередачи в случае, когда порошок подавался после нагрева с помощью горелки в варианте осуществления изобретения.

Фиг. 5 представляет график, показывающий изменения во времени температуры частиц и температуры продуктов горения для каждого диаметра частиц порошка dp в случае, когда порошок подавался после нагрева с использованием горелки в варианте осуществления изобретения.

Фиг. 6 представляет график, показывающий подходящие диапазоны настоящего изобретения в зависимости между показателем порошок-топливо V/QH и временем удерживания порошка в пламени lh/up.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут конкретно описаны ниже.

Чертежи являются схематичными и могут отличаться от реальности. Следующие варианты осуществления иллюстрируют устройство и способ для воплощения технической идеи настоящего изобретения и не предназначены для ограничения конфигурации, описанной ниже. Таким образом, в техническую идею настоящего изобретения могут быть внесены различные изменения в рамках технического объёма, описанного в формуле изобретения.

Фиг. 1 представляет схематический вид в вертикальном разрезе аппарата 1 типа конвертера, имеющего функции верхней и донной продувки и используемого в способе рафинирования жидкого чугуна в соответствии с одним из вариантов осуществления настоящего изобретения. Фиг. 2 представляет схематический вид переднего конца фурмы, показывающий конструкцию горелки, имеющей функцию подачи порошка, фиг. 2(а) представляет вид в вертикальном разрезе, и фиг. 2(b) представляет вид сечения А-А’.

Например, сначала железный скрап в качестве сырья, содержащего твердый чугун, загружают в конвертерный аппарат 1 через желоб для скрапа (не показан). Затем жидкий чугун загружают в конвертерный аппарат 1 с помощью загрузочного ковша (не показан).

После загрузки жидкого чугуна газообразный кислород подают сверху к расплавленному чугуну 3 из одной фурмы 2, которая предназначена для подачи сверху окисляющего газа. Инертный газ, такой как аргон или N2, подают в качестве перемешивающего газа из фурмы 4, установленной на поде печи, для перемешивания жидкого чугуна 3. Затем добавляют вспомогательное сырьё, такое как теплоноситель и шлакообразующий материал, и выполняют процесс дефосфорации жидкого чугуна 3 внутри конвертерного аппарата 1. Между тем порошкообразное вспомогательное сырьё или вспомогательное сырьё, переработанное в порошкообразную форму (далее оба могут совместно называться «порошок вспомогательного сырья»), такой как порошок извести, подают с использованием газа-носителя через трубу подачи порошка, предусмотренную в одной фурме 2, которая продувает сверху окисляющий газ, или трубу подачи порошка, предусмотренную в другой фурме 5, которая установлена отдельно от указанной фурмы. Здесь дополнительно предусмотрена горелка, имеющая инжекционные отверстия для инжекционной подачи топлива и газа, поддерживающего горение, на передней концевой части одной фурмы 2 или передней концевой части другой фурмы 5, установленной отдельно от указанной первой фурмы 2. В течение по меньшей мере части периода процесса дефосфорации порошкообразное вспомогательное сырьё, подаваемое по трубе подачи порошка, инжектируется так, чтобы он проходил через пламя, формируемое этой горелкой. Фиг. 2 схематично показывает передний конец фурмы 5 в случае, когда фурма 5 установлена отдельно от первой фурмы 2, а горелка расположена на переднем конце фурмы 5. Труба 11 подачи порошка, имеющая инжекционное отверстие, расположена в центре, а труба 12 подачи топлива и труба 13 подачи поддерживающего горение газа, каждая из которых имеет инжекционное отверстие, расположены в этом порядке вокруг трубы 11 подачи порошка. С наружной стороны, в наружной стенке предусмотрен проход 14 для потока охлаждающей воды. Топливный газ 16 и поддерживающий горение газ 17 подаются через инжекционные отверстия, предусмотренные на внешней периферии трубы 11 подачи порошка, для формирования пламени горелки. Затем порошкообразное вспомогательное сырьё (порошок 15) нагревается внутри пламени этой горелки. Это превращает порошкообразное вспомогательное сырьё в теплоноситель, так что может быть увеличена эффективность передачи тепла в жидкий чугун. В результате можно уменьшить количество используемого агента, генерирующего тепло, такого как источник углерода и источник кремния, и можно избежать увеличения времени процесса дефосфорации. Для эффективной передачи тепла порошку важно обеспечить время, в течение которого порошок 15 удерживается внутри пламени горелки. В качестве окисляющего газа, кроме чистого кислорода, можно использовать смесь кислорода с СО2 или инертный газ. В качестве поддерживающего горение газа можно использовать воздух, или воздух, обогащённый кислородом, или окисляющий газ. В качестве подаваемого топлива может использоваться топливный газ, такой как сжиженный природный газ (СПГ) или сжиженный нефтяной газ (СНГ), жидкое топливо, такое как мазут, или твёрдое топливо, такое как коксовый порошок. С точки зрения уменьшения количества вырабатываемого СО2 предпочтительнее использовать топливо с меньшим количеством углерода.

Используя конвертерный аппарат, авторы настоящего изобретения провели испытание нагрева порошка извести горелкой, при этом расход газа-носителя и высота фурмы изменялись на различные значения. В результате мы обнаружили, что установка времени пребывания порошка в пламени горелки около 0,05 - 0,1 с может обеспечить высокую эффективность теплопередачи. Для обеспечения эффективного времени удержания в пламени требуется снижение скорости потока порошка. Однако транспортировка порошка по трубе требует подачи газа-носителя с определённой скоростью потока. В реальных условиях эксплуатации скорость потока порошка находится в диапазоне 30 - 60 м/с. Поэтому, чтобы обеспечить время удержания в пламени, желательно установить выпускное отверстие для порошка (передний конец фурмы горелки) на высоте (высоте фурмы) около 2 - 4 м от поверхности жидкого чугуна. Подробности будут описаны ниже.

В конфигурации устройства по фиг. 1, порошок СаО со средним диаметром частиц 50 мкм подавался в качестве порошкообразного вспомогательного сырья в конвертерный аппарат 1 вместимостью 330 тонн из горелки фурмы 5 с расходом 500 кг/мин. Фиг. 3 показывает влияние изменения показателя порошок-топливо (V/QH) на эффективность теплопередачи за счёт изменения расхода топливного газа 16 в этом случае. Здесь показатель порошок-топливо (V/QH), как показано в формуле (2) в ниже приведенном выражении 3, получается путём деления количества порошкообразного вспомогательного сырья, подаваемого в единицу времени, на произведение расхода подаваемого топлива и количества тепла, выделяемого при сгорании топлива. Эффективность теплопередачи (%) выражается как процентная доля количества переданного тепла (МДж), которое рассчитывается исходя из изменения температуры жидкого чугуна, по отношению к количеству выделенного тепла (МДж) за счёт сгорания топливного газа. То же самое применимо и в дальнейшем. Увеличение показателя порошок-топливо привело к повышению эффективности теплопередачи. Это показывает, что эффективность теплопередачи увеличивается, когда тепло, выделяемое при сгорании в горелке, передаётся порошку, и нагретый порошок вводится в жидкий чугун. Было показано, что для получения такого эффекта повышения эффективности теплообмена необходимо поддерживать соответствующее количество газа и порошка в пламени горелки. Было показано, что, когда порошка слишком мало по отношению к газу в пламени, эффективность теплопередачи снижается, поскольку увеличивается доля тепла, отводимого за пределы печи, в качестве физического тепла газа. Далее, что касается влияния типа газа, как показано на фиг. 3, когда используется СНГ (LPG), эффективность теплопередачи становится постоянной при показателе порошок-топливо 0,3 кг/МДж или выше. При использовании СПГ (LNG) эффективность теплопередачи становится постоянной при показателе порошок-топливо 0,45 кг/МДж или выше. Поэтому необходимо контролировать показатель порошок-топливо в зависимости от типа используемого топливного газа. То есть должна выполняться приведенная ниже формула (2). В формуле (2) V/QH представляет показатель порошок-топливо (кг/МДж); Vp представляет количество порошкообразного вспомогательного сырья, подаваемого в единицу времени (кг/мин); Qfuel представляет расход (нм3/мин) топлива; Hcombustion представляет количество тепла (МДж/нм3), выделяемое при сгорании топлива; и C0 представляет константу (кг/МДж), определяемую типом используемого топливного газа. Верхний предел показателя порошок-топливо определяется условием, при котором температура нагретого порошка становится равной или ниже температуры жидкого чугуна.

Выражение 3

В конфигурации устройства по фиг. 1, CaO подают в виде порошкообразного вспомогательного сырья в конвертерный аппарат 1 вместимостью 330 т из горелки фурмы 5 при 700 кг/мин. Фиг. 4 показывает влияние на эффективность теплообмена среднего диаметра частиц порошка dp (мкм) и расстояния (lh) от переднего конца фурмы до поверхности расплавленного металла в этом случае. В качестве топливного газа использовали сжиженный нефтяной газ (LPG), и показатель порошок-топливо (V/QH) установлен равным 0,5 кг/МДж. Было обнаружено, что эффективность теплопередачи снижается по мере увеличения среднего диаметра частиц порошка СаО, и при том же диаметре частиц эффективность теплопередачи была выше, когда высота фурмы была больше. Скорость потока порошка на выходе находилась в диапазоне 30 - 60 м/с.

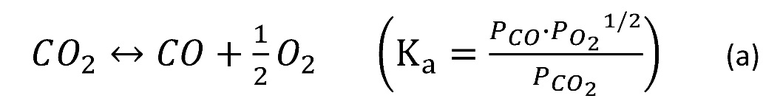

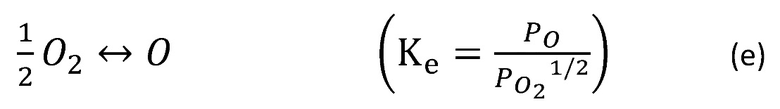

Возможное объяснение состоит в том, что влияние оказывала степень нагрева порошка при его прохождении через пламя горелки. Поэтому температурный переход порошка при прохождении через пламя оценивали следующим методом со ссылкой на непатентную литературу 1 - 3. Удельная теплоёмкость Cp,P порошка составила 1004 Дж/(кг⋅K); плотность ρ частиц составила 3340 кг/м3; коэффициент εp излучения частиц составил 0,9; теплопроводность λ газа составила 0,03 Вт/(м⋅K). Топливным газом был СНГ и отношение скорости подачи порошка к расходу топлива (V/Q) было установлено на уровне 100 кг/нм3. Реакция горения основана на химических реакциях (а) - (е), ниже представленных химическими формулами 1 - 5. Константу равновесия Ki каждой реакции можно получить по парциальному давлению PG (G - химическая формула типа газа) газа, участвующего в реакции (i). Здесь нижний индекс i представляет формулы химических реакций (а) - (е), представленных химическими формулами 1 - 5. Общее давление P внутри пламени горения как сумма парциальных давлений соответствующих типов газа составляет в сумме 1 атм, как в формуле (3), показанной ниже в выражении 4.

Формула 1

Формула 2

Формула 3

Формула 4

Формула 5

Выражение 4

Формула (4) представляет собой формулу для расчёта равновесной температуры пламени. Равновесную температуру пламени оценивали методом проб и ошибок так, чтобы разница между изменением энтальпии (H0 - H0298)р частиц от базовой температуры до равновесной температуры пламени и изменением энтальпии (H0 - H0298)г газа от базовой температуры до равновесной температуры пламени стала равной изменению энтальпии (-ΔH0298) , за счёт газовых реакций (а) - (e), что соответствует формуле (3).

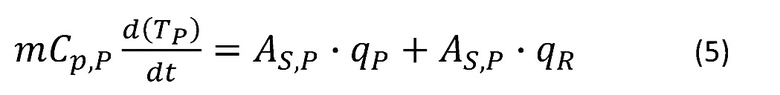

Формула (5) представляет формулу, которая оценивает изменение температуры частиц как сумму подводимой теплоты за счёт теплопередачи и притока тепла за счёт излучения.

Формула (6) является формулой для получения теплового потока теплопередачи.

Формула (7) является формулой для получения теплового потока излучения.

Формула (8) представляет формулу, выражающую безразмерное соотношение, относящееся к принудительной конвекции с пламенем в качестве теплоносителя. Символы Nu, Rep и Pr представляют число Нуссельта, число Рейнольдса и число Прандтля соответственно.

Символ m представляет массу (кг) порошка; Cp,P представляет удельную теплоёмкость (Дж/(кг⋅К)) порошка; AS,р представляет площадь поверхности (м2) частиц; Tg и Tp представляет соответственно температуру газа и температуру частиц (K); qp и qR представляют соответственно конвекционную и радиационную теплопередачи;⋅ λ представляет теплопроводность (Вт/(м⋅К)) газа; d представляет диаметр частиц в виде типичной длины; εp представляет коэффициент излучения (-) частиц; σ представляет коэффициент Стефана-Больцмана. Температура Tp порошка рассчитывалась по методу Рунге-Кутты четвёртого порядка.

Выражение 5

Выражение 6

Выражение 7

Выражение 8

Выражение 9

Фиг. 5 показывает влияние диаметра частиц dp, оцениваемого по приведённым выше выражениям, на зависимость между изменением температуры Tg продуктов сгорания и изменением температуры Tp частиц в случае, когда порошок проходит через пламя. Как видно из фиг. 5, время, необходимое для того, чтобы температура Tp порошка внутри пламени стала равной температуре Tg газа в пламени, сильно зависит от диаметра частиц dp. Требуемое время t0 нагрева порошкообразного вспомогательного сырья может быть установлено, например, так, чтобы разница между температурой Tg газа и температурой Tp частиц составляла 10°С или менее. В частности, важно, чтобы, для контроля эффективности теплопередачи, скорость up выброса порошка и высота фурмы lh соответствовали соотношению в следующей формуле (1).

Выражение 10

Для достаточного нагрева порошкообразного вспомогательного сырья пламенем горелки горелка фурмы 5, составляющей фурму верхней продувки для конвертера в этом варианте осуществления, выполнена так, что, например, высота фурмы lh может регулироваться так, чтобы установить время (lh/up) удерживания в пламени порошка равным или превышающим требуемое время нагрева t0. Требуемое время t0 нагрева можно рассчитать, используя приведённую выше формулу оценки, исходя из диаметра dp частиц порошкообразного вспомогательного сырья, адиабатической температуры пламени топлива, скорости потока продуктов сгорания топлива и расхода up порошка. Высота lh фурмы зависит от технических ограничений, которые не позволяют переднему концу фурмы выступать за горловину. Соответствующий диапазон скорости up выброса порошка достигается с точки зрения стабильной доставки порошка газом-носителем. Например, диаметр сопла горелки фурмы 5 рассчитан так, чтобы показатель порошок-топливо (V/QH) соответствовал приведённой выше формуле (2).

Фиг. 6 показывает подходящие диапазоны на основе формулы (1) и формулы (2). На фиг. 6, ось абсцисс представляет показатель порошок-топливо V/QH (кг/МДж), а ось ординат представляет время lh/up (с) удержания в пламени порошка. Заштрихованные области указывают подходящие диапазоны в случае, когда диаметр dp частиц порошка составляет 50 мкм, а типом топливного газа является сжиженный нефтяной газ, и в случае, когда диаметр dp частиц порошка составляет 150 мкм, а типом топливного газа является сжиженный природный газ.

Примеры

Используя конвертер с верхней и донной продувкой вместимостью 300 тонн (с верхней продувкой газообразного кислорода и донной продувкой газообразного аргона) той же формы, что и конвертерный аппарат 1, показанный на фиг. 1, проводили обезуглероживающее рафинирование жидкого чугуна. В качестве верхней фурмы 2 для продувки кислорода использовали фурму, имеющую в передней концевой части пять инжекционных сопел типа сопла Лаваля. Используемая фурма 2 верхней продувки имеет сопла, расположенные через равные промежутки на одной окружности относительно центральной оси фурмы, при этом угол распыления сопел установлен равным 15°. Инжекционные сопла имели диаметр dt критического сечения 73,6 мм и диаметр de выходного отверстия 78,0 мм.

Сначала в конвертер загружали железный скрап. Затем в конвертер загружали 300 тонн жидкого чугуна, предварительно подвергнутого процессу десульфурации и процессу дефосфорации. В таблице 1 показан химический состав жидкого чугуна и температура жидкого чугуна.

Затем, в то время как газообразный аргон вдували в жидкий чугун 3 в качестве перемешивающего газа из фурмы 4 донной продувки, на поверхность ванны жидкого чугуна 3 вдували газообразный кислород в качестве окислительного газа из фурмы 2 верхней продувки для начала обезуглероживания жидкого чугуна 3. Количество загружаемого железного скрапа регулировали таким образом, чтобы жидкая сталь после завершения обезуглероживания имела температуру 1650°C.

Затем подавали негашёную известь в качестве флюса на основе СаО во время обезуглероживания из горелки фурмы 5 для подачи вспомогательного сырья и проводили обезуглероживание до тех пор, пока концентрация углерода в жидком чугуне не стала 0,05% масс. Количество подаваемой негашеной извести регулировали так, чтобы основность ((% масс. CaO)/(% масс. SiO2)) шлака, образующегося внутри печи, становилась равной 2,5. В качестве топливного газа использовали СПГ, и скорость потока газообразного кислорода для сжигания топлива регулировали так, чтобы достичь отношения воздух-топливо 1,2. Скорость up подачи порошка, расход Qfuel топливного газа и высоту lh фурмы 5 с горелкой для подачи вспомогательного сырья регулировали, как показано в таблице 2.

Как видно из таблицы 2, эффективность теплопередачи в примерах по настоящему изобретению резко возросла по сравнению с эффективностью в сравнительных примерах. Далее оценивали состояние шлакообразования в последовательности операций. Были проанализированы компоненты шлака и сопоставлены концентрации незашлакованного CaO (%f - CaO). В условиях обработки No 1 - 7 (%f - CaO) составляла 0 - 0,5% масс., тогда как в условиях обработки No 10 - 13 (%f - CaO) составляла 0,4 - 2,6% масс. Таким образом, было обнаружено, что настоящее изобретение также эффективно способствует сплавлению CaO.

Промышленная применимость

Фурма верхней продувки для конвертера, способ добавления вспомогательного сырья и способ рафинирования жидкого чугуна по настоящему изобретению повышают эффективность теплопередачи, позволяя сократить время обработки и снизить количество образующегося шлака. Кроме того, сокращается время плавления шлака и повышается металлургическая эффективность. Эти преимущества делают настоящее изобретение пригодным для промышленных целей. Настоящее изобретение подходит для процессов не только в конвертерах, но и в электрических печах и т.д., для которых требуется источник тепла.

Список ссылочных позиций

1 Конвертерный аппарат 1

2 Фурма верхней продувки для окислительного газа

3 Жидкий чугун

4 Фурма донной продувки

5 Горелка

10 Передняя часть горелки фурмы

11 Труба подачи порошка

12 Труба подачи топлива

13 Труба подачи поддерживающего горение газа

14 Проход для охлаждающей воды

15 Порошок

16 Топливо

17 Поддерживающий горение газ

18 Охлаждающая вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2823150C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ И СПОСОБ СТАЛЕЛИТЕЙНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2828265C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| СПОСОБ НАГРЕВА ВОЗДУХОНАГРЕВАТЕЛЯ ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2584364C2 |

| СПОСОБ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СТАЛИ | 2021 |

|

RU2824162C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ИЗ ГОРЕЛКИ И ФУРМЫ ДЛЯ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙ | 2009 |

|

RU2494324C2 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

Изобретение относится к металлургии, в частности к рафинированию жидкого чугуна. Горелка, имеющая инжекционные отверстия для инжекции топлива и поддерживающего горение газа, расположена на передней концевой части одной фурмы, через которую вдувается окисляющий газ сверху к жидкому чугуну, содержащемуся в конвертере или на передней концевой части другой фурмы. Порошкообразный вспомогательный материал или вспомогательный материал, переработанный в порошкообразную форму, который подается в жидкий чугун из указанной одной фурмы или указанной другой фурмы, проходит через пламя, формируемое горелкой. Указанная фурма верхней продувки для конвертера выполнена с возможностью обеспечения заданного времени нагрева, а также заданного показателя порошок-топливо. Изобретение позволяет в процессе рафинирования жидкого чугуна оптимизировать тепловой запас путем передачи тепла горелкой за счет управления рабочими параметрами, включая высоту фурмы, которые улучшают эффективность теплопередачи, и увеличить количество используемого сырья, содержащего твердый чугун. 3 н. и 2 з.п. ф-лы, 6 ил., 2 табл.

1. Фурма верхней продувки для конвертера, характеризующаяся тем, что

горелка, имеющая инжекционные отверстия для инжекционной подачи топлива и поддерживающего горение газа, расположена на передней концевой части одной фурмы, которая вдувает сверху окисляющий газ к жидкому чугуну, содержащемуся в конвертерном аппарате, или на передней концевой части другой фурмы, установленной отдельно от указанной одной фурмы;

порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, которое подается в жидкий чугун из указанной одной фурмы или указанной другой фурмы, проходит через пламя, формируемое горелкой; и

указанная фурма верхней продувки выполнена с возможностью обеспечения заданного времени нагрева, а также заданного показателя порошок-топливо,

при этом расстояние lh, м, от переднего конца фурмы с горелкой до поверхности расплавленного металла и скорость up, м/с, подачи порошка, представляющего собой указанное порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, определены такими, чтобы выполнялось приведенное ниже выражение 1, а расход Qfuel, нм3/мин, подаваемого топлива и подаваемое количество Vp, кг/мин, вспомогательного сырья в единицу времени определены такими, чтобы выполнялось соотношение указанного ниже выражения 2, при этом

выражение 1:

выражение 2:

где t0 представляет заданное время нагрева, с, получаемое исходя из диаметра частиц порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму,

Hcombustion представляет количество тепла, МДж/нм3, выделяемое при сгорании топлива, и

C0 представляет константу, кг/МДж.

2. Фурма верхней продувки для конвертера по п. 1, в которой указанное заданное время t0 нагрева порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму, определено исходя из диаметра dp частиц порошкообразного вспомогательного сырья или вспомогательного сырья, переработанного в порошкообразную форму, адиабатической температуры пламени указанного топлива, скорости потока газообразного продукта сгорания указанного топлива и скорости up подачи порошка.

3. Фурма верхней продувки для конвертера по п. 1 или 2, в которой константа C0 в выражении 2 определяется типом используемого топливного газа.

4. Способ добавления вспомогательного сырья при проведении процесса рафинирования жидкого чугуна, содержащегося в конвертерном аппарате, путем подачи окисляющего газа в жидкий чугун, характеризующийся тем, что

с использованием фурмы верхней продувки для конвертера по любому из пп. 1-3 вдувают в жидкий чугун порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, которое является частью указанного вспомогательного сырья, таким образом, чтобы оно проходило через пламя, формируемое горелкой, при этом указанное порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, нагревается в течение заданного времени нагрева или дольше, причем вводят его при заданном показателе порошок-топливо.

5. Способ осуществления процесса рафинирования жидкого чугуна, содержащегося в конвертерном аппарате, включающий добавление вспомогательного сырья и подачу окисляющего газа в жидкий чугун, характеризующийся тем, что

с использованием фурмы верхней продувки для конвертера по любому из пп. 1-3 порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, которое является частью указанного вспомогательного сырья, вдувают в жидкий чугун таким образом, чтобы оно проходило через пламя, формируемое горелкой, при этом указанное порошкообразное вспомогательное сырье или вспомогательное сырье, переработанное в порошкообразную форму, нагревается в течение заданного времени нагрева или дольше, причем вводят его при заданном показателе порошок-топливо.

| JP 2008179876 А, 07.08.2008 | |||

| JP 2014084520 A, 12.05.2014 | |||

| WO 2013057927 A, 25.04.2013 | |||

| СПОСОБ И СИСТЕМА ДОСТАВКИ ГАЗА И ЗЕРНИСТОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2012 |

|

RU2598429C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

Авторы

Даты

2024-06-05—Публикация

2021-12-02—Подача