область техники

Настоящее изобретение относится к способу осуществления анализа компонентов шлака, образующегося в ходе рафинирования расплавленного чугуна, способу осуществления анализа основности шлака и способу рафинирования расплавленного чугуна.

предшествующий уровень техники

В последние годы разработаны различные технологии предварительной обработки горячего металла и технологии обработки для обезуглероживания горячего металла, вследствие необходимости достижения как экологического сознания, например, регламентирования выбросов газообразного диоксида углерода, так и высокой производительности. Одна из новых технологий предварительной обработки горячего металла, предложенных в таких обстоятельствах, представляет собой технологию предварительной обработки горячего металла, в которой используется одна рафинировочная печь конвертерного типа для непрерывного обескремнивания и дефосфорации горячего металла при помощи процесса отшлаковки, осуществляемого между ними.

Например, в заявке на японский патент JP H10-152714 A (PTL 1) предлагается следующая технология предварительной обработки горячего металла: прежде всего, в рафинировочной печи конвертерного типа выполняют обескремнивание при добавлении определённого количества растворителя на основе CaO, регулируемого таким образом, чтобы основность шлака (основность = (масс.% CaO)/(масс.% SiO2)) находилась в диапазоне от 0,3 до 1,3, после этого рафинировочная печь конвертерного типа наклоняется для удаления шлака, образовавшегося в печи (шлак, образующийся при обескремнивании, называется «обескремненным шлаком»), через горловину, а затем горячий металл, остающийся в печи, подвергают дефосфорации путём добавления растворителя на основе CaO. Такая отшлаковка, выполняемая между двумя процессами рафинирования в одной рафинировочной печи конвертерного типа, называется также «промежуточной отшлаковкой» или «процессом промежуточной отшлаковки».

В процессе промежуточной отшлаковки, изложенном в PTL 1, шлак, имеющийся в печи, удаляют при помощи наклонения рафинировочной печи конвертерного типа. Однако простое наклонение рафинировочной печи конвертерного типа не может приводить к отшлаковке в достаточной степени, что зависит от состава шлака. Следовательно, могут возникать нежелательные явления, такие как рафинирование, длящееся дольше ожидаемого времени, или рафинирование, не протекающее в заданном режиме, что обусловлено наличием шлака, остающегося в рафинировочной печи конвертерного типа.

При условии, что основность шлака оказывает значительное влияние на его вязкость и эффективность дефосфорации, регулирование основности шлака является крайне важным. Основность шлака контролируют путём регулирования количества добавляемого шлакообразующего реагента. Однако, поскольку требуемое количество шлакообразующего реагента не всегда является постоянным и изменяется для каждой загрузки, нелегко добавлять надлежащее количество шлакообразующего реагента. Путём регулирования основности обескремненного шлака, получаемого после обескремнивания, на уровне около 1,20 и доведения до минимума количества добавляемого шлакообразующего реагента, можно достигать эффективной отшлаковки и надлежащей дефосфорации. Однако, поскольку нелегко добавлять надлежащее количество шлакообразующего реагента, как упомянуто выше, имеются случаи, в которых шлакообразующего реагента добавляется больше, чем необходимо, что приводит к повышению затрат. Для дополнительного снижения затрат требуется ограничивать количество добавляемого шлакообразующего реагента до необходимого минимума, без избытка или недостатка. Это требует точного и быстрого определения состава шлака, имеющегося в печи, перед добавлением шлакообразующего реагента.

По указанным причинам определение состава шлака в ходе рафинирования является существенным при рафинировании расплавленного чугуна и очень важным для быстрого и точного рафинирования.

Обычно для анализа состава шлака (анализа компонентов) широко применялся количественный анализ с использованием интенсивности флуоресцентных рентгеновских лучей. Для выполнения количественного определения с высокой точностью, в рентгеновском флуоресцентном анализе требуется сглаживать поверхность измерения анализируемого образца. Примеры способов приготовления образцов для анализа включают метод стеклянного шарика, в котором собранный шлак расплавляют при помощи флюса, такого как Na2B4O7 или Li2B4O7, и остекловывают с образованием образца для анализа; брикетный метод, в котором размолотый шлак смешивают с небольшим количеством органического связующего, такого как крахмал и целлюлоза, и прессуют смесь в форме диска, а также прямой метод, в котором осуществляют непосредственно рентгеновский флуоресцентный анализ образца собранного шлака. Например, в заявке на японский патент JP H11-23496 A (PTL 2) раскрыт способ анализа состава шлака с применением брикетного метода, в котором шлак преобразуют в сверхтонкие частицы со средним размером 10 мкм или меньше при использовании струйной мельницы и прессуют без связующего сверхмелкие частицы в форме диска. В заявках на японский патент JP H9-166589 A (PTL 3) и JP H11-304675 A (PTL 4) предлагаются способы, заключающиеся в том, что в расплавленный шлак помещают пробоотборник, с его помощью быстро охлаждают шлак и собирают образец шлака, имеющий гладкую поверхность.

Однако при использовании способа анализа состава шлака, раскрытого в PTL 2, измельчение необходимо осуществлять до такого уровня, который обеспечивает возможность прессования и, соответственно, трудно подготавливать образец для анализа к концу промежуточного процесса отшлаковки. Способы, раскрытые в PTL 3 и PTL 4, включают быстрое охлаждение шлака, и с учётом вышесказанного, образец для анализа подвержен сегрегации, что является проблематичным в аспекте точности анализа. Таким образом, при сборе шлака в ходе рафинирования и проведения анализа компонентов шлака аналитическим методом рентгеновской флуоресценции существуют проблемы, связанные с ограничениями времени, точностью и тому подобные.

Вышеизложенные проблемы можно решить, если состав шлака можно анализировать непосредственно в ходе рафинирования. В заявке на японский патент JP 2011-141293 A (PTL 5) предлагается способ осуществления анализа состава шлака, в котором при погружении в объект анализа расходуемого зонда, предназначенного для приведения в контакт с объектом анализа, в зонде применяют лазерное излучение.

СПИСОК ЛИТЕРАТУРЫ:

Патентная литература

PTL 1: заявка на японский патент JP H10-152714 A

PTL 2: заявка на японский патент JP H11-23496 A

PTL 3: заявка на японский патент JP H9-166589 A

PTL 4: заявка на японский патент JP H11-304675 A

PTL 5: заявка на японский патент JP 2011-141293 A

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

(Техническая проблема)

Однако, поскольку толщина слоя шлака, отмеренная от поверхности расплавленной стали, постоянно изменяется, анализ компонентов при погружении определённого вида расходуемого зонда в шлак, как в способе анализа, описанном в PTL 5, затруднён в исполнении вследствие того, что сложно контролировать высоту зонда и требуется время и затраты. Таким образом, способ анализа, изложенный в PTL 5, является неэффективным в местах фактического рафинирования.

С учётом вышесказанного, могла бы быть целесообразной разработка способа анализа компонентов шлака, при помощи которого можно быстро и точно измерять количества компонентов шлака, образующихся в ходе рафинирования расплавленного чугуна.

(Решение проблемы)

После тщательного рассмотрения характерных особенностей и внешних условий предварительной обработки горячего металла авторы изобретения предложили способ, при помощи которого можно быстро и точно проводить анализ компонентов шлака, и способ, при помощи которого можно быстро измерять основность шлака без его сбора. Авторы изобретения обнаружили, что в условиях предварительной обработки горячего металла, в которой для непрерывного осуществления обескремнивания и дефосфорации горячего металла в сочетании с процессом отшлаковки, выполняемым между ними, используют одну рафинировочную печь конвертерного типа, является возможным относительно беспрепятственное исследование шлака в ходе промежуточного процесса его удаления и особенно при наблюдении шлака сбоку рафинировочной печи конвертерного типа во время её наклонения.

В качестве способа бесконтактного и дистанционного анализа шлака в ходе промежуточной отшлаковки доступна лазерно-искровая эмиссионная спектроскопия (метод LIBS). В методе LIBS объект анализа облучают высокоэнергетическим импульсным лазером для превращения части объекта анализа в плазму, регистрируют свет возбуждения, исходящий из шлака, превращённого в плазму, и выполняют его дисперсию для количественного анализа на основе длины волны и интенсивности линии испускания, соответствующей каждому элементу. Авторы изобретения анализировали компоненты расплавленного шлака методом LIBS в лабораторных экспериментах и обнаружили получение количественных величин, отражающих показатели химического анализа.

Более подробно, в настоящем изобретении состав шлака, полученного в результате промежуточной отшлаковки при наклонении рафинировочной печи конвертерного типа, оценивают дистанционно сбоку от рафинировочной печи конвертерного типа с использованием принципа эмиссионного спектроскопического анализа при облучении лазерным светом.

Настоящее изобретение основано на упомянутых обнаруженных фактах. Таким образом, авторы изобретения предлагают следующее.

[1] Способ анализа компонентов шлака, включающий:

многократное облучение поверхности шлака, подлежащего анализу, импульсным лазером для превращения части шлака в плазму, при этом

выполняют дисперсию света возбуждения, полученного от шлака, превращённого в плазму, и регистрируют эмиссионный спектр элемента, содержащегося в шлаке, за одно облучение импульсным лазером или за множество облучений импульсным лазером; и

определяют концентрацию целевого компонента или соотношение между количеством целевых компонентов на основе зарегистрированного эмиссионного спектра,

причем шлак, подлежащий анализу, является шлаком, образовавшимся в рафинировочной печи конвертерного типа, и

для указанного превращения части шлака в плазму применяют указанный импульсный лазер, расположенный сбоку от рафинировочной печи конвертерного типа, наклоненной для удаления указанного шлака, образовавшегося в рафинировочной печи конвертерного типа.

[2] Способ анализа компонентов шлака по п. [1], в котором для указанного превращения части шлака в плазму указанный импульсный лазер применяют из позиции, которая находится ближе к горловине рафинировочной печи конвертерного типа, чем ось вращения указанной печи, когда рафинировочная печь конвертерного типа наклонена.

[3] Способ анализа компонентов шлака по п. [1] или [2], в котором при указанном определении концентрации целевого компонента или соотношения между количеством целевых компонентов из всех эмиссионных спектров, полученных при указанной регистрации эмиссионных спектров за одно облучение импульсным лазером или за множество облучений импульсным лазером, для определения концентрации целевого компонента или соотношения между количеством целевых компонентов используют только эмиссионный спектр, в котором интенсивность испускания излучения по меньшей мере одного элемента из Ca, Si, Mg и Al больше трёхкратного стандартного отклонения σ шума эмиссионных спектров или равна ему.

[4] Способ анализа компонентов шлака по любому из пп. [1] - [3], в котором при определении концентрации целевого компонента или соотношения между количеством целевых компонентов, концентрацию компонента или соотношение между количеством целевых компонентов шлака оценивают исходя из зарегистрированного эмиссионного спектра на основе оценочной модели концентрации компонента или соотношения между количеством целевых компонентов шлака, в которой эмиссионный спектр, полученный предварительно для шлака с известной концентрацией компонента или известным соотношением между количеством целевых компонентов, является объясняющей переменной, а соответствующая концентрация компонента шлака или соответствующее соотношение между количеством целевых компонентов шлака является целевой переменной, и объясняющая переменная включает по меньшей мере один эмиссионный спектр в диапазоне длин волн, охватывающем по меньшей мере часть указанного зарегистрированного эмиссионного спектра.

[5] Способ анализа компонентов шлака по п. [4], в котором оценочную модель концентрации компонента или соотношения между количеством целевых компонентов шлака создают посредством линейной или многомерной регрессии.

[6] Способ анализа компонентов шлака по п. [5], в котором аналитическим методом многомерной регрессии является метод частичных наименьших квадратов.

[7] Способ анализа основности шлака, характеризующийся тем, что определяют основность [%CaO/%SiO2] шлака с использованием способа анализа компонентов шлака по любому из пп. [4] - [6].

[8] Способ рафинирования расплавленного чугуна, характеризующийся тем, что определяют количество шлакообразующего реагента, подлежащего добавлению для рафинирования в последующем процессе, непрерывно осуществляемом в рафинировочной печи конвертерного типа, после отшлаковки, исходя из основности [%CaO/%SiO2] шлака, полученной с использованием способа анализа основности шлака по п. [7].

[9] Способ рафинирования расплавленного чугуна по п. [8], в котором шлакообразующий реагент содержит один или более компонентов из CaO, MgO и FeO.

(Полезный эффект)

Таким образом, в случае применения технологии предварительной обработки горячего металла, в рамках которой непрерывно осуществляют два процесса рафинирования, с процессом отшлаковки между ними, при использовании одной рафинировочной печи конвертерного типа, можно быстро и точно проводить анализ компонентов шлака в ходе промежуточной отшлаковки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В сопроводительных чертежах:

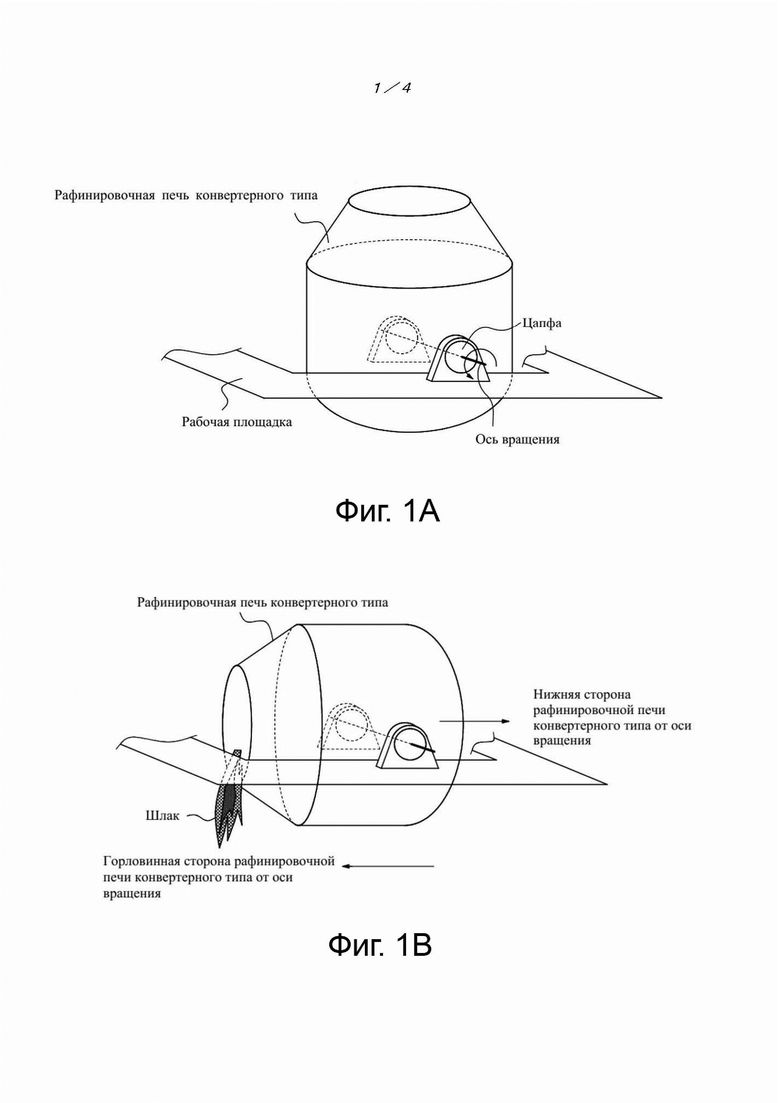

Фиг. 1A представляет собой вид, предназначенный для пояснения положения рафинировочной печи конвертерного типа в состоянии, обращённом вертикально вверх;

Фиг. 1B представляет собой вид, предназначенный для пояснения положения рафинировочной печи конвертерного типа в наклонённом состоянии;

Фиг. 2A представляет собой вид сверху, иллюстрирующий примеры положения прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа;

Фиг. 2B представляет собой вид сбоку, иллюстрирующий примеры положения прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа;

Фиг. 3A представляет собой вид сверху, иллюстрирующий предпочтительный пример положения прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа;

Фиг. 3B представляет собой вид сбоку, иллюстрирующий предпочтительный пример положения прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа;

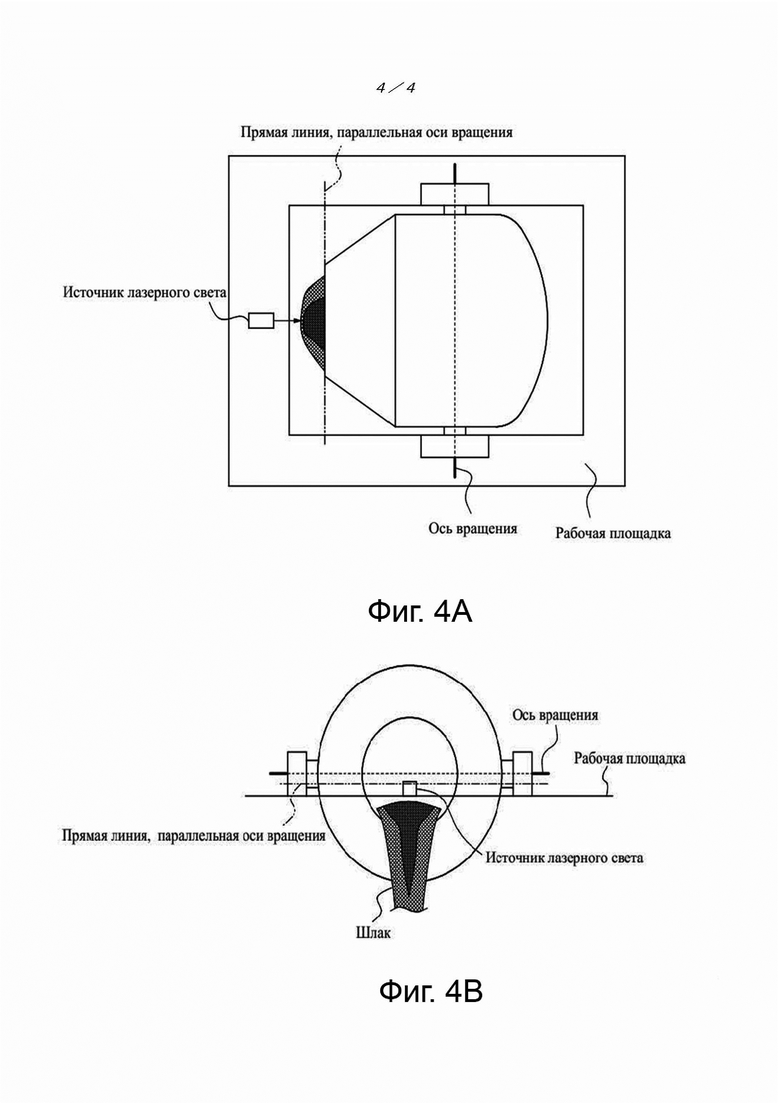

Фиг. 4A представляет собой вид сверху, иллюстрирующий положение анализатора LIBS в сравнительном примере 1; и

Фиг. 4B представляет собой вид сбоку, иллюстрирующий положение анализатора LIBS в сравнительном примере 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

(Способ анализа компонентов шлака)

Ниже будет подробно описан способ анализа компонентов шлака согласно настоящему изобретению, со ссылкой на упомянутые чертежи. Способ анализа шлака согласно настоящему изобретению представляет собой способ анализа компонентов шлака, включающий процесс многократного облучения поверхности шлака, подлежащего анализу, импульсным лазером для превращения части шлака в плазму; процесс рассеяния света возбуждения, полученного от шлака, превращённого в плазму, и регистрацию эмиссионного спектра элемента, содержащегося в шлаке, за одно облучение импульсным лазером или за множество облучений импульсным лазером; и процесс определения концентрации целевого компонента или количественного соотношения компонентов на основе полученного эмиссионного спектра, при этом шлак, подлежащий анализу, представляет собой шлак, образовавшийся в рафинировочной печи конвертерного типа, и для превращения части шлака в плазму применяют импульсный лазер, расположенный сбоку от рафинировочной печи конвертерного типа, наклонённой для удаления шлака, образовавшегося в ней. Следующее ниже описание относится к предпочтительному варианту осуществления настоящего изобретения, и настоящее изобретение не ограничивается нижеследующим описанием.

Для количественной оценки компонентов шлака необходимо проводить количественный анализ элементов, которые образуют шлак. В типичном анализе компонентов шлака количественное определение выполняют с использованием шлака в твёрдом состоянии, основываясь на предположении, что все элементы находятся в форме оксидов, каждый из которых имеет один состав. Однако в действительности шлак может состоять не только из оксидов, каждый из которых имеет один состав, но также из различных минеральных фаз, и к тому же, распределение минеральных фаз в шлаке, находящемся в твёрдом состоянии, может быть неоднородным. В таком случае, если анализируют часть шлака, результат анализа компонентов варьируется. Поэтому, при проведении анализа компонентов шлака в твёрдом состоянии предпринимают такие меры как отбор образца шлака для анализа, который имеет массу, при которой различие по минеральным фазам является незначительным, и в некоторых случаях, уменьшают или тонко измельчают образец для анализа.

Однако указанные операции требуют очень большого количества времени только для подготовки образца, предназначенного для анализа, и не подходят для анализа в ходе промежуточной отшлаковки. С другой стороны, поскольку шлак в ходе отшлаковки находится в расплавленном состоянии, т.е. в жидком состоянии, обеспечивается его однородность, и соответственно, достаточно проанализировать часть такого шлака. В указанном случае очень подходит метод LIBS, который не требует отбора образца для анализа и обеспечивает возможность осуществления дистанционного анализа.

При проведении анализа компонентов шлака методом LIBS в ходе отшлаковки, прежде всего, поверхность анализируемого шлака облучают импульсным лазером один или несколько раз для превращения части шлака в плазму. После этого выполняют дисперсию света возбуждения, исходящего от шлака, превращённого в плазму, и интегрируют эмиссионный спектр каждого элемента, содержащегося в шлаке, за одно облучение или множество облучений импульсным лазером для получения накопленных данных. В настоящем документе «одно облучение импульсным лазером» подразумевает однократное применение импульсного лазера. В случае двойного импульсного лазера, когда импульсный лазер применяется два раза подряд с небольшим разбросом по времени, применение импульсного лазера дважды рассматривается как одно облучение импульсным лазером. По мере целесообразности можно выбирать, получать ли данные за одно облучение импульсным лазером или за множество облучений импульсным лазером. Предпочтительно регистрировать накопленные данные за множество облучений импульсным лазером для обеспечения достоверности данных. При использовании метода LIBS интервал между импульсами в двойном импульсном лазере обычно составляет от нескольких микросекунд до нескольких десятков микросекунд (например, 2 микросекунды).

Далее ниже будет описан способ построения модели для оценки концентрации компонента или соотношения между количеством целевых компонентов шлака, а также способ оценки концентрации компонента или соотношения между количеством целевых компонентов шлака. Модель для оценки концентрации компонента или соотношения между количеством целевых компонентов шлака строят с использованием шлака, для которого концентрация компонента или соотношение между количеством целевых компонентов заранее известна, и машинного обучения взаимосвязи между объясняющей переменной и целевой переменной.

[Шлак]

При построении модели в качестве шлака, для которого известна концентрация компонента или известно соотношение между количеством целевых компонентов, предпочтительно используют синтетический шлак, приготовленный путём постепенного изменения содержания, чтобы оно соответствовало анализируемому компоненту и диапазону концентрации этого компонента. Концентрацию компонента или соотношение между количеством компонентов синтетического шлака можно определить посредством брикетного метода путём осуществления рентгеновского флуоресцентного анализа.

[Объясняющая переменная]

Объясняющая переменная включает в себя по меньшей мере один эмиссионный спектр в диапазоне длин волн, по меньшей мере, части полученного эмиссионного спектра. В настоящем документе «эмиссионный спектр» представляет собой группу данных, составленную из интенсивностей испускания излучения, которые относятся к соответствующим длинам волн, а вид объясняющей переменной не ограничивается до тех пор, пока она является информацией, полученной из эмиссионного спектра. Например, интенсивность линии испускания целевого компонента, полученную из эмиссионного спектра, можно использовать как объясняющую переменную; эмиссионный спектр в диапазоне длин волн, полученный на основе целевого компонента, можно использовать как объясняющую переменную, или эмиссионный спектр в диапазоне длин волн, полученный на основе целевого компонента, и/или эмиссионный спектр в диапазоне длин волн, полученный на основе нецелевого компонента, можно использовать в качестве объясняющих переменных. В случае, когда целевая переменная представляет собой соотношение между содержанием (концентрацией) SiO2 и содержанием (концентрацией) CaO, объясняющей переменной может быть отношение [ICa/ISi] интенсивности ICa линии испускания Ca к интенсивности ISi линии испускания Si.

[Целевая переменная]

Целевая переменная представляет собой концентрацию целевого компонента в шлаке в случае определения концентрации целевого компонента в шлаке и соотношение между количеством (концентрациями) целевых компонентов в шлаке - в случае определения соотношения между количеством целевых компонентов в шлаке.

[Построение оценочной модели концентрации компонента шлака или соотношения между количеством целевых компонентов шлака]

Для построения оценочной модели концентрации компонента шлака или соотношения между количеством целевых компонентов шлака в машинном обучении можно использовать линейную регрессию или многомерную регрессию.

В случае применения линейной регрессии предпочтительно в качестве объясняющей переменной используются интенсивность линии испускания целевого компонента или соотношение между интенсивностями линий испускания целевых компонентов, полученные из эмиссионного спектра. Однако при анализе методом LIBS даже при одном и том же объекте анализа получаемая интенсивность испускания варьируется в значительной степени, и в некоторых случаях точность измерения является низкой.

В случае применения многомерной регрессии имеются случаи, в которых эмиссионный спектр включает линию испускания некого компонента, имеющую определённую корреляцию с линией испускания другого компонента, например, вследствие наложения линий испускания, обусловленного близким расположением указанных линий испускания, и такая мультиколлинеарность часто вызывает ухудшение точности оценки в простой многомерной регрессии. С учётом вышесказанного, желательно применять регрессию частично наименьших квадратов (PLS), которая представляет собой аналитический метод, не вызывающий проблему коллинеарности в принципе.

При осуществлении регрессии частично наименьших квадратов, после преобразования объясняющих переменных во взаимно некоррелированные оси главных компонентов, выполняют регрессионный анализ с целевой переменной с использованием лишь небольшого количества главных компонентов. Это удобно при оценке концентрации компонента или соотношения между количествами компонентом в шлаке на основе множества эмиссионных спектров с использованием корреляции между объясняющими переменными, и можно ожидать высокой точности оценки.

В зависимости от ситуации можно посредством надлежащего метода выбрать, применять ли одномерную (линейную) или многомерную регрессию.

[Оценка концентрации компонента или соотношения между количествами компонентов шлака]

На основании оценочной модели концентрации компонента шлака или соотношения между количествами компонентов, построенной выше, оценивают концентрацию компонента или соотношение между количествами компонентов шлака, в котором неизвестна концентрация компонента или соотношение между количествами компонентов. Конкретно, в случае шлака, отбираемого в ходе отшлаковки, в которой неизвестна концентрация компонента или соотношение между количествами компонентов, для получения эмиссионного спектра осуществляют анализ образца (шлака, отбираемого в ходе отшлаковки, в котором неизвестна концентрация компонента или соотношение между количествами компонентов) методом LIBS в тех же условиях, что и анализ шлака, в котором известна концентрация компонента или соотношение между количествами компонентов и который использовался при формировании модели. После этого эмиссионный спектр, зарегистрированный в тех же условиях, что и спектры построенной модели, подставляют в построенную модель в качестве объясняющей переменной и вычисляют концентрацию компонента или соотношение между количествами компонентов шлака как целевую переменную.

В настоящем документе для осуществления анализа компонентов шлака в промежуточном процессе отшлаковки необходимо точно облучать шлак лазерным светом в ходе указанного процесса и в то же время эффективно собирать свет возбуждения от плазмы, генерируемый на поверхности шлака. Следовательно, для проведения анализа компонентов, содержащихся в шлаке, очень важным фактором является позиция, с какой облучают шлак лазерным светом в промежуточном процессе отшлаковки. Шлак в ходе его удаления находится при высокой температуре около 1300°C, и при рафинировании в значительном количестве постоянно образуются брызги, пена и пыль. Все они создают помехи на оптической траектории лучей лазерного света и света возбуждения от плазмы при анализе методом LIBS. Таким образом, имеется потребность в исключении их влияния с целью проведения прямого анализа компонентов шлака в ходе промежуточной отшлаковки.

Фиг. 1A и 1B представляют собой изображения, предназначенные для пояснения положения рафинировочной печи конвертерного типа (обычно также называемой «ковшом-конвертером»). Как проиллюстрировано на фиг. 1A и 1B, вокруг рафинировочной печи конвертерного типа установлена рабочая площадка таким образом, чтобы рабочие могли обслуживать рафинировочную печь конвертерного типа, и на рабочей площадке размещена пара цапф, поддерживающих рафинировочную печь конвертерного типа. Во время процесса обескремнивания и дефосфорации рафинировочная печь конвертерного типа находится в состоянии, обращённом вертикально вверх (фиг. 1A). Во время промежуточного процесса отшлаковки рафинировочная печь конвертерного типа находится в наклонённом состоянии, т.е. рафинировочная печь конвертерного типа поворачивается вокруг оси вращения, установленной между парой цапф, поддерживающих рафинировочную печь конвертерного типа, таким образом, что горловина рафинировочной печи конвертерного типа будет обращена, по существу, в горизонтальном направлении (фиг. 1B). В настоящем документе «ось вращения» относится к оси, основой которой является прямая линия, соединяющая пару цапф рафинировочной печи конвертерного типа.

При тщательном изучении авторы изобретения обнаружили, что, когда шлак облучают лазерным светом с передней стороны наклонённой рафинировочной печи конвертерного типа, проиллюстрированной на фиг. 1B, или с верхней стороны рафинировочной печи конвертерного типа в состоянии, обращённом вертикально вверх, проиллюстрированной на фиг. 1A, вследствие значительного количества брызг, пен и пыли лазерный свет блокируется физически и не может воздействовать на поверхность шлака или; даже если облучение лазерным светом является возможным, получение света возбуждения от плазмы крайне затруднено и не могут быть получены корректные результаты анализа. Авторы изобретения также обнаружили, что брызги, пены и пыль облучаются лазером и в некоторых случаях происходит излучение вследствие их возбуждения, порождая ошибки при анализе шлака. Кроме того, поскольку влияние лучистого тепла является значительным, требуются комплексные меры по термостойкости лазерного оборудования, и, таким образом, становятся значительными затраты и ограничения в отношении технических средств. Такой анализатор является нежелательным в качестве постоянно действующего прибора.

Затем авторы изобретения изучили положение, в котором шлак можно дистанционно облучать лазерным светом в ходе промежуточной отшлаковки, и обнаружили, что влияние брызг, пены и пыли можно значительно уменьшать за счёт применения света лазера, расположенного сбоку от рафинировочной печи конвертерного типа. Следовательно, в способе анализа компонентов шлака согласно настоящему изобретению, шлак облучают лазерным светом от лазера, расположенного сбоку от наклонённой рафинировочной печи конвертерного типа. В данном описании направление «сбоку от рафинировочной печи конвертерного типа» является направлением, в котором угол между прямой линией, параллельной оси вращения рафинировочной печи конвертерного типа, и оптической траекторией лазерного луча составляет 45° или меньше по отношению к оси вращения рафинировочной печи конвертерного типа.

Фиг. 2A и 2B являются, соответственно, видом сверху и видом сбоку, иллюстрирующими примеры положения (расположения) прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа. Как отображено на фиг. 2A и 2B, «прямая линия, параллельная оси вращения» может находиться в любой позиции в горизонтальном и вертикальном направлении. Как отображено на фиг. 2A и 2B, каждый возможный угловой диапазон лазерного света является коническим.

Предпочтительно, импульсный лазер применяют с позиции, которая находится ближе к горловине, чем ось вращения рафинировочной печи конвертерного типа, когда рафинировочная печь конвертерного типа наклонена. Если угол между осью вращения и лазерным лучом составляет 45° или меньше, эффективное лазерное облучение является возможным. Если угол между осью вращения и лазерным лучом больше, то длиннее расстояние от места выхода излучения из лазера до шлака. В дополнение к этому, облучению шлака лазерным светом с позиции, близкой к цапфе, препятствует сама рафинировочная печь конвертерного типа, тогда как облучение шлака лазерным светом с позиции, отдалённой от цапфы, усиливает влияние лучистого тепла. Угол между осью вращения и лазерным лучом желательно составляет 20° или меньше. Более предпочтительно, импульсный лазер применяют исходя из уровня горизонтального положения горловины рафинировочной печи конвертерного типа (например, см. позицию источника лазерного света на фиг. 3A и 3B (описывается ниже)) или из горизонтального положения на противоположной стороне горловины, от оси вращения, рафинировочной печи конвертерного типа (например, позиция источника лазерного света, расположенного крайней слева на фиг. 2A), когда рафинировочная печь конвертерного типа наклонена.

Фиг. 3A и 3B являются, соответственно, видом сверху и видом сбоку, иллюстрирующими предпочтительный пример расположения прямой линии, параллельной оси вращения рафинировочной печи конвертерного типа. В предпочтительном примере, отображённом на фиг. 3A и 3B, «прямая линия, параллельная оси вращения» находится в горизонтальном положении горловины наклонённой рафинировочной печи конвертерного типа.

При облучении лазерным светом шлака, выгружаемого из наклонённого ковша-конвертера в процессе отшлаковки, сбоку от рафинировочной печи конвертерного типа, с точки зрения безопасности предпочтительно направлять лазерный луч под углом вниз от рабочей площадки (горизонтальной плоскости) рядом с рафинировочной печью конвертерного типа. Исходя из соотношения высот расположения рабочей площадки и шлака, подлежащего удалению, более предпочтительно направлять лазерный луч вниз под углом в диапазоне от 5° to 30° по отношению к оси вращения рафинировочной печи конвертерного типа. Расстояние от точки облучения лазерным светом до шлака, подлежащего удалению, предпочтительно составляет от 5 м до 8 м, а более предпочтительно около 6 м в случае, например, рафинировочной печи конвертерного типа мощностью 250 тонн, с учётом предположения, что облучение выполняют с рабочей площадки рядом с рафинировочной печью конвертерного типа.

Далее, ниже будет описано средство для осуществления более точного анализа компонентов на основе данных LIBS, полученных, как изложено выше. При промежуточной отшлаковке шлак находится в расплавленном состоянии. Как правило, шлак характеризуется более низким удельным весом, чем расплавленный чугун, и, соответственно, располагается над ним. Однако энергичное перемешивание при рафинировании может вызывать смешивание части расплавленного чугуна со шлаком. Шлак также содержит пузырьки воздуха вследствие образования газообразных компонентов в процессе рафинирования. С учётом вышесказанного, при облучeнии шлака лазерным светом в ходе промежуточной отшлаковки регистрируются не только целевые данные о расплавленном шлаке, но также получают и данные, полученные в результате испускания из-за возбуждения расплавленного чугуна, данные, для которых возбуждение достаточное для испускания излучения, не получают вследствие наличия пузырьков воздуха и т. д. Поскольку такие данные порождают ошибки при проведении анализа компонентов шлака, предпочтительно выбирать только данные по целевому испусканию излучения, полученные на основе расплавленного шлака.

Пример осуществления способа для этой цели заключается в разграничении данных по испусканию излучения, полученных от шлака в ходе промежуточной отшлаковки; данных по испусканию излучения, полученных от расплавленного чугуна, и данных, для которых не получена достаточная интенсивность испускания излучения вследствие наличия пузырьков воздуха, на основе различий в форме регистрируемых эмиссионных спектров.

В эмиссионном спектре, который можно получить для шлака в ходе промежуточного процесса отшлаковки, имеется диапазон длин волн, в котором не наблюдается ни одной линии испускания. Это имеет место вследствие того, что в ходе промежуточного процесса отшлаковки шлак не содержит элемента, имеющего линию испускания в данном диапазоне длин волн. С другой стороны, в случае расплавленного чугуна линия испускания, регистрируемая для него, наблюдается в упомянутом диапазоне длин волн, в котором не обнаруживается ни одной линии испускания в эмиссионном спектре, полученном для шлака. Кроме того, тогда как линии испускания Ca, Si, Mg, Al и т.д., которые являются главными компонентами шлака, наблюдаются в эмиссионном спектре, полученном для шлака в ходе промежуточного процесса отшлаковки, в эмиссионном спектре, для которого не достигается достаточная интенсивность испускания излучения вследствие наличия пузырьков воздуха, интенсивности линий испускания указанных элементов слабее, а в некоторых случаях являются необнаруживаемыми.

В свете вышеизложенного, для выбора эмиссионного спектра можно исключить из ряда эмиссионных спектров, полученных для шлака в ходе промежуточного процесса отшлаковки, эмиссионный спектр, полученный для расплавленного чугуна, и эмиссионный спектр, для которого не достигается достаточная интенсивность испускания излучения вследствие наличия пузырьков воздуха, при использовании диапазона длин волн, в котором не наблюдается ни одной линии испускания. Конкретно, данные в диапазоне длин волн, в котором не наблюдается ни одной линии испускания, рассматриваются как шум, и из числа эмиссионных спектров, полученных для шлака в ходе промежуточного процесса отшлаковки, принимается только эмиссионный спектр, в котором интенсивность испускания излучения, по меньшей мере, одного элемента, выбранного из Ca, Si, Mg и Al, больше трёхкратного стандартного отклонения σ шума или равна ему. В результате использования для расчёта содержания компонентов шлака только эмиссионного спектра, зарегистрированного для шлака, выгруженного в промежуточном процессе отшлаковки, можно точно определять содержание компонентов шлака. Диапазон длин волн шума не ограничивается, если только он является диапазоном, в котором не наблюдается ни одной линии испускания, имеющейся в целевом эмиссионном спектре шлака, но желательно является диапазоном, близким к линии испускания элемента, подлежащего измерению, и превышает полную ширину на половине высоты линии испускания данного элемента, подлежащего измерению. Например, диапазон длин волн шума предпочтительно является диапазоном длин волн от 311 нм до 314 нм.

Когда число фрагментов данных эмиссионного спектра, извлечённых путём выбора, т.e. число фрагментов данных эмиссионного спектра, принятых для определения компонентов шлака, больше, содержание компонентов шлака можно определять точнее. Например, предпочтительно использовать от 20 до 50 фрагментов данных на загрузку. Таким образом, исходя из расчёта реализации выбора желательно регистрировать большое число эмиссионных спектров. В зависимости от числа фрагментов данных эмиссионного спектра, отличных от спектра шлака, которые могут подмешиваться, и времени измерения шлака, выгружаемого в процессе отшлаковки с целью его удаления, можно выбрать, используя подходящий способ, регистрировать ли эмиссионные спектры за одно облучение импульсным лазером или за множество облучений импульсным лазером.

(Способ анализа основности шлака)

Ниже будет изложен способ анализа основности шлака согласно настоящему изобретению. С применением описанного выше способа анализа компонентов шлака согласно настоящему изобретению, при помощи способа анализа основности шлака, соответствующего настоящему изобретению, можно вычислить концентрацию Si в шлаке на основе оценочной модели концентрации Si в шлаке, построенной с использованием концентрации Si в шлаке как целевой переменной, и получить значение величины % SiO2 в результате преобразования в концентрацию оксида; вычислить концентрацию Ca в шлаке на основе оценочной модели концентрации Ca в шлаке, построенной с использованием концентрации Ca в шлаке как целевой переменной, и получить значение величины %CaO в результате преобразования в концентрацию оксида, и рассчитать основность шлака [%CaO/%SiO2] по полученному отношению значения % CaO к значению %SiO2. В качестве альтернативы, основность шлака [%CaO/%SiO2] можно вычислять непосредственно на основе оценочной модели соотношения между количествами компонентов шлака, построенной с использованием основности шлака [%CaO/%SiO2] как целевой переменной. Как альтернативный вариант, основность шлака [%CaO/%SiO2] можно вычислять непосредственно на основе оценочной модели соотношения концентраций в шлаке, построенной с использованием отношения [ICa/ISi] интенсивности ICa линии испускания Ca к интенсивности ISi линии испускания Si в качестве объясняющей переменной и основности шлака [%CaO/%SiO2] как целевой переменной.

Как изложено выше, в технологии предварительной обработки горячего металла, в рамках которой непрерывно осуществляют два процесса рафинирования с процессом отшлаковки между ними при использовании одной рафинировочной печи конвертерного типа, для проведения анализа компонентов шлака можно дистанционно осуществлять анализ шлака методом LIBS с боковой стороны конвертера в процессе промежуточной отшлаковки с применением способа анализа компонентов шлака согласно настоящему изобретению. В результате можно определить основность шлака [%CaO/%SiO2], подлежащего анализу. Таким образом, можно быстро и точно проводить анализ основности шлака, которая является одним из наиболее важных показателей при рафинировании расплавленного чугуна.

(Способ рафинирования расплавленного чугуна)

Ниже будет описан способ рафинирования расплавленного чугуна согласно настоящему изобретению. Способ рафинирования расплавленного чугуна согласно настоящему изобретению включает определение количества шлакообразующего реагента, подлежащего добавлению для рафинирования в последующем процессе, непрерывно осуществляемом в рафинировочной печи конвертерного типа после отшлаковки, исходя из основности шлака [%CaO/%SiO2], полученной с использованием вышеописанного способа анализа основности шлака согласно настоящему изобретению.

Ниже будет изложен вариант осуществления настоящего изобретения, включающий процесс рафинирования в рамках предварительной обработки расплавленного чугуна с промежуточным процессом отшлаковки посередине. В предварительной обработке горячего металла, в которой обескремнивание и дефосфорацию осуществляют с промежуточной отшлаковкой между ними, необходимо идентифицировать состав шлака перед дефосфорацией (т.e. состав обескремненного шлака) с целью определения количества шлакообразующего реагента, подлежащего добавлению без избытка или недостатка. Как описано выше, при помощи способа анализа компонентов шлака согласно настоящему изобретению, в ходе промежуточного процесса отшлаковки после обескремнивания осуществляют непосредственно анализ шлака методом LIBS для выполнения анализа компонентов шлака с целью быстрого проведения анализа состава шлака. Кроме того, в процессе дефосфорации, следующем за промежуточным процессом отшлаковки, величину основности обескремненного шлака, полученную с применением способа анализа основности шлака согласно настоящему изобретению, и количество остаточного шлака в рафинировочной печи конвертерного типа используют для определения такого количества добавки шлакообразующего реагента, которое приводит к достижению требуемой основности шлака (например, 2,2), и осуществляют дефосфорацию. В настоящем документе количество остаточного шлака вычисляют как разность между оцененной массой шлака в печи до промежуточной отшлаковки и количеством удалённого шлака, оцененным на основе измеренной массы ёмкости со шлаком, заключающей в себе шлак, удалённый в результате промежуточной отшлаковки.

Примеры шлакообразующего реагента, подлежащего добавлению, включают негашёную известь (CaO), известняк (CaCO3), гашёную известь (Ca(OH)2), доломит (MgO-CaO) и обезуглероженный шлак, образующийся при обезуглероживании. В частности, шлакообразующий реагент предпочтительно содержит один или несколько компонентов, выбранных из CaO, MgO и FeO. Шлакообразующий реагент используют для регулирования содержания CaO. Кроме того, вместе со шлакообразующим реагентом подают оксид чугуна (FeO) в качестве источника кислорода.

ПРИМЕРЫ

Ниже будут описаны примеры настоящего изобретения, хотя настоящее изобретение не ограничивается указанными примерами.

(Пример 1)

В предварительной обработке горячего металла, которая включает осуществление обескремнивания и дефосфорации с промежуточным процессом отшлаковки между ними, с использованием одной рафинировочной печи конвертерного типа мощностью 250 тонн, анализ компонентов шлака на содержание Ca, Si, Mg и Al в ходе промежуточного процесса отшлаковки для трёх загрузок (шлаки A, B и C) выполняли при помощи способа анализа компонентов шлака в соответствии с настоящим изобретением. Для сравнения шлак, полученный в ходе промежуточной отшлаковки для трёх других загрузок, подвергали анализу методом LIBS спереди отверстия для удаления шлака конвертера, как отображено на фиг. 4A и 4B (см. ниже сравнительный пример 1). Шлак, выгружаемый в промежуточном процессе отшлаковки, собирали после обработки и определяли показатели химического анализа. Показатели химического анализа определяли методом рентгеновской флуоресценции при помощи брикетного способа.

Условия измерений при осуществлении анализа методом LIBS являются следующими: в качестве лазера использовали двойной импульсный лазер YAG. Мощность лазера составляла 200 мДж/импульс, частота повторения составляла 15 Гц, а расстояние до шлака равнялось 5 м. К оптическому волокну коаксиально подключен лазерный осциллятор через неосевое параболическое зеркало, свет принимался и принятый свет рассеивали полихроматором и измеряли указанный свет при помощи ICCD-камеры. Применяли 300 импульсов лазера на загрузку и получали эмиссионный спектр за одно облучение лазером.

Далее, с целью выбора только одного эмиссионного спектра для шлака, полученного в ходе промежуточного процесса отшлаковки, в качестве шума использовали данные в диапазоне длин волн от 311 нм до 314 нм и принимали только один эмиссионный спектр, в котором интенсивность Ca была больше трёхкратного стандартного отклонения шума или равна ему. После этого, исходя из полученных эмиссионных спектров определяли интенсивности линий испускания Ca, Si, Mg и Al. Интенсивность линии испускания определялась при 315,8 нм для Ca; 288,1 нм для Si; 285,2 нм для Mg и 309,3 нм для Al.

После этого полученную интенсивность линии испускания целевого компонента, содержащегося в шлаке в ходе промежуточного процесса отшлаковки, как объясняющую переменную, и концентрацию целевого компонента, содержащегося в шлаке в ходе промежуточного процесса отшлаковки, как целевую переменную, подставляли в формулу оценки концентрации компонентов шлака, выведенную в настоящем изобретении, для оценки концентрации целевого компонента, содержащегося в шлаке в ходе промежуточного процесса отшлаковки. Затем полученную в результате этого концентрацию целевого компонента преобразовывали в % в расчёте на оксид.

Ниже будет описана процедура создания формулы оценки концентрации компонентов шлака, используемая в примере 1. Прежде всего, приготовляли синтетические шлаки, отличающиеся по концентрации компонентов. Затем осуществляли анализ каждого из упомянутых синтетических шлаков методом LIBS в изложенных выше условиях для определения интенсивности линии испускания целевого компонента. Осуществляли также анализ каждого из упомянутых синтетических шлаков методом рентгеновской флуоресценции при помощи брикетного способа для определения концентрации целевого компонента. Для построения формулы оценки концентрации компонентов шлака, соответствующей целевому компоненту, применяли линейную регрессию с использованием интенсивности линии испускания целевого компонента, полученной для каждого из синтетических шлаков, в качестве объясняющей переменной и концентрации целевого компонента в качестве целевой переменной. В настоящем документе термин «целевой компонент» подразумевает каждый из элементов: Ca, Si, Al и Mg. Формула оценки концентрации компонента шлака была создана для каждого компонента.

В примере 1 в защитной стенке рафинировочной печи конвертерного типа, имеющейся на сталелитейном заводе, формировали отверстие, и в ходе промежуточной отшлаковки осуществляли анализ шлака методом LIBS с применением лазерного луча, направленного вниз под углом 10°, сбоку от конвертера. Устройство LIBS состояло из источника лазерного света и фотометрической части, а лазерная головка источника лазерного света была изготовлена в пыленепроницаемом и термостойком исполнении. Фотометрическая часть была установлена и действовала в точке, находящейся на удалении 9 м от лазерной головки, с использованием оптического волокна. Источник лазерного света устройства LIBS был установлен, как отображено на фиг. 3A и 3B, и расположен так, чтобы оптическая траектория лазерного луча была направлена вниз под углом 10° по отношению к рабочей площадке (горизонтальная плоскость). Показатели анализа компонентов шлака (% в расчёте на оксид), полученные при промежуточной отшлаковке, приведены в таблице 1.

Таблица 1

(Сравнительный пример 1)

Анализ компонентов на содержание Ca, Si, Mg и Al в шлаке в ходе промежуточного процесса отшлаковки для трёх загрузок (шлаки D, E и F) выполняли, как в примере 1. В данном случае источник лазерного света устройства LIBS размещён перед рафинировочной печью конвертерного типа, как проиллюстрировано на фиг. 4A и 4B, а лазерный луч направляли вниз под углом 15° спереди горловины рафинировочной печи конвертерного типа, наклонённой для промежуточного удаления шлака с целью осуществления анализа шлака методом LIBS в ходе промежуточной отшлаковки. Все другие условия являлись такими же, как в примере 1. Показатели анализа компонентов шлака (% в расчёте на оксид), полученные при промежуточной отшлаковке, приведены в таблице 1.

Как можно понять из таблицы 1, результаты, полученные в примере 1 (шлаки A, B и C), хорошо согласовывались с показателями химического анализа. С другой стороны, в сравнительном примере 1 (шлаки D, E и F) показатели анализа всех элементов были получены только для одной загрузки из трёх, а также там имелись большие отклонения от показателей химического анализа. Считается, что причиной того, почему в сравнительном примере 1 не достигнуты корректные показатели анализа, является то, что лазерному облучению шлака в ходе промежуточного процесса отшлаковки мешало значительное количество пыли, образующейся в ходе указанного процесса. В дополнение к этому, существует вероятность того, что показатели анализа, измеренные для некоторых элементов, соответствуют эмиссионным спектрам, полученным для пыли, облучаемой лазером, что является неэффективным для анализа. Указанные результаты демонстрируют, что применение способа анализа компонентов шлака, соответствующего настоящему изобретению, обеспечивает возможность проведения быстрого и точного анализа компонентов шлака.

(Примеры 2 и 3)

В предварительной обработке горячего металла, которая включает осуществление обескремнивания и дефосфорации с промежуточным процессом отшлаковки между ними, с использованием одной рафинировочной печи конвертерного типа мощностью 250 тонн, анализ основности шлака в ходе промежуточного процесса отшлаковки выполняли для 40 загрузок (шлаки 1 - 40) при помощи способа анализа основности шлака в соответствии с настоящим изобретением. При промежуточной отшлаковке собирали каждый шлак после обработки и определяли показатели химического анализа тем же способом, что и в примере 1. В данном случае, при выполнении примера 2, в ходе промежуточного процесса отшлаковки осуществляли анализ шлака для 30 загрузок (шлаки 1 - 30) из 40 с помощью описываемого ниже способа анализа основности. При выполнении примера 3, в ходе промежуточного процесса отшлаковки осуществляли анализ шлака для остальных 10 загрузок (шлаки 31 - 40) с помощью описываемого ниже способа анализа основности. Эмиссионные спектры накапливали в тех же условиях измерения методом LIBS, что и в примере 1.

Далее, с целью выбора только одного эмиссионного спектра для шлака, полученного в ходе промежуточного процесса отшлаковки, в качестве шума использовали данные в диапазоне длин волн от 311 нм до 314 нм и принимали только один эмиссионный спектр, в котором интенсивность Ca была больше трёхкратного стандартного отклонения шума или равна ему.

(Пример 2)

В примере 2, исходя из полученных эмиссионных спектров определяли интенсивности линий испускания Ca и Si. Интенсивность линии испускания определялась при 315,8 нм для Ca и 288,1 нм для Si.

После этого, соотношение [ICa/ISi] между интенсивностью (ICa) линии испускания Ca и интенсивностью (ISi) линии испускания Si в шлаке, полученными в ходе промежуточного процесса отшлаковки, в качестве объясняющей переменной и основность [%CaO/%SiO2] шлака, которая представляет собой соотношение между количеством компонентов в ходе промежуточного процесса отшлаковки, в качестве целевой переменной подставляли в формулу оценки соотношения между количествами компонентов шлака (основности [%CaO/%SiO2] шлака), полученную в настоящем изобретении, для оценки основности [%CaO/%SiO2] шлака в ходе промежуточного процесса отшлаковки. Оцененная основность приведена в таблице 2.

Ниже будет описана процедура построения формулы оценки основности [%CaO/%SiO2] шлака, используемая в примере 2. Прежде всего, приготовляли синтетические шлаки, отличающиеся по соотношению (соотношению между количествами компонентов) между содержанием CaO и содержанием SiO2. Затем осуществляли анализ каждого из упомянутых синтетических шлаков методом LIBS в изложенных выше условиях, определяли интенсивности линий испускания Ca и Si на основе полученных эмиссионных спектров и вычисляли значение [ICa/ISi]. Осуществляли также анализ каждого из упомянутых синтетических шлаков методом рентгеновской флуоресценции при помощи брикетного способа для вычисления основности шлака [%CaO/%SiO2]. Для построения формулы оценки основности [%CaO/%SiO2] шлака (соотношения между количествами компонентов) применяли линейную регрессию с использованием величины [ICa/ISi], полученной для каждого из синтетических шлаков, в качестве объясняющей переменной и основности [%CaO/%SiO2] шлака в качестве целевой переменной.

(Пример 3)

В примере 3, на основе полученных эмиссионных спектров накапливали эмиссионный спектр в диапазоне длин волн от 270 нм до 415 нм (соотношение между длиной волны и интенсивностью испускания излучения в 1925 точках, при этом интервал длины волны составлял около 0,075 нм).

После этого для оценки основности [%CaO/%SiO2] шлака в ходе промежуточного процесса отшлаковки, эмиссионный спектр шлака, полученный в диапазоне длин волн от 270 нм до 415 нм в ходе промежуточного процесса отшлаковки, в качестве объясняющей переменной и основность шлака [%CaO/%SiO2], которая представляет собой соотношение между количествами компонентов в ходе промежуточного процесса отшлаковки, в качестве целевой переменной подставляли в оценочную модель соотношения между количествами компонентов шлака (основность [%CaO/%SiO2] шлака), построенную в настоящем изобретении. Оцененная основность показана в таблице 2.

Ниже будет описана процедура построения оценочной модели основности [%CaO/%SiO2] шлака, используемая в примере 3. Прежде всего, приготовляли синтетические шлаки, отличающиеся по соотношению (соотношению между количествами компонентов) между содержанием CaO и содержанием SiO2. Затем осуществляли анализ каждого из упомянутых синтетических шлаков методом LIBS в изложенных выше условиях и на основе полученных эмиссионных спектров накапливали эмиссионный спектр в диапазоне длин волн от 270 нм до 415 нм (соотношение между длиной волны и интенсивностью испускания излучения в 1925 точках, при этом интервал длины волны составлял около 0,075 нм). Осуществляли также анализ каждого из упомянутых синтетических шлаков методом рентгеновской флуоресценции при помощи брикетного способа для вычисления основности [%CaO/%SiO2] шлака. Для построения оценочной модели основности [%CaO/%SiO2] шлака (соотношения между количествами компонентов шлака) применяли регрессию методом частичных наименьших квадратов, которая является многомерной регрессией, при использовании эмиссионного спектра в диапазоне длин волн от 270 нм до 415 нм, полученного для каждого из синтетических шлаков, в качестве объясняющей переменной и основности [%CaO/%SiO2] шлака в качестве целевой переменной.

(Сравнительный пример 2)

Осуществляли анализ основности шлака в ходе промежуточного процесса отшлаковки для 40 загрузок, как в примере 2. В данном случае основность, оцениваемую путём теоретического расчёта, получали исходя из отношения распределения фосфора, массового баланса CaO и тому подобного. Конкретно, с учётом предположения, что после дефосфорации шлак будет переноситься на следующую загрузку без отшлаковки, рассчитывали количество выпущенного фосфора в зависимости от количества удаленного шлака на основе массового баланса SiO2 и CaO, а также распределения фосфора. Используя количество удалённого шлака как параметр, рассчитывали количество удалённого шлака путём обратных вычислений так, чтобы совпадали рассчитанное количество выпущенного фосфора и фактическое количество выпущенного фосфора, и на основе полученного в результате этого количества удалённого шлака вычисляли соответствующую основность шлака. Расчётная основность приведена в таблице 2.

Как можно понять из таблицы 2, точность (σd) основности, оцененной в примере 2 посредством линейной регрессии при помощи способа анализа основности шлака, соответствующего настоящему изобретению, составляла 0,030 по отношению к показателю химического анализа. В случае основности, оцененной в примере 3 посредством многомерной регрессии, точность σd составляла ±0,025. В случае основности, рассчитанной в сравнительном примере 2, точность σd составляла ±0,052. Это демонстрирует практическую применимость способа анализа основности шлака, соответствующего настоящему изобретению.

Таблица 2

(расчётная величина)

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Способ выделения кремния из шлака кремниевого производства в виде сплава кремния и алюминия | 2022 |

|

RU2785528C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОНВЕРТЕРА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ | 2021 |

|

RU2825832C2 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И ГИДРАВЛИЧЕСКИ АКТИВНЫХ СВЯЗУЮЩИХ ИЗ ШЛАКОВ | 1994 |

|

RU2127765C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320449C2 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320451C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАФИНИРОВОЧНОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1995 |

|

RU2086666C1 |

Изобретение относится к металлургии, в частности к анализу компонентов шлака в ходе рафинирования расплавленного чугуна. Способ включает облучение поверхности шлака, подлежащего анализу, импульсным лазером для превращения части шлака в плазму, выполнение дисперсии света возбуждения, полученного от шлака, превращённого в плазму, и регистрирование эмиссионного спектра элемента, содержащегося в шлаке; определение концентрации целевого компонента или соотношения между количествами целевых компонентов на основе зарегистрированного эмиссионного спектра. Импульсный лазер расположен сбоку от рафинировочной печи, наклонённой для удаления шлака. Изобретение позволяет в условиях предварительной обработки горячего металла, в которой для непрерывного осуществления обескремнивания и дефосфорации горячего металла в сочетании с процессом отшлаковки, выполняемым между ними, используют одну рафинировочную печь конвертерного типа, быстро и точно определить компоненты шлака, образующиеся в ходе рафинирования расплавленного чугуна, в ходе промежуточного процесса его удаления и особенно при наблюдении шлака сбоку печи во время её наклона. 3 н. и 6 з.п. ф-лы, 3 пр., 2 табл., 4 ил.

1. Способ анализа компонентов шлака, включающий:

многократное облучение поверхности шлака, подлежащего анализу, импульсным лазером для превращения части шлака в плазму, при этом

выполняют дисперсию света возбуждения, полученного от шлака, превращённого в плазму, и регистрируют эмиссионный спектр элемента, содержащегося в шлаке, за одно облучение импульсным лазером или за множество облучений импульсным лазером; и

определяют концентрацию целевого компонента или соотношение между количествами целевых компонентов на основе зарегистрированного эмиссионного спектра,

причем шлак, подлежащий анализу, является шлаком, образовавшимся в рафинировочной печи конвертерного типа, и

для указанного превращения части шлака в плазму применяют указанный импульсный лазер, расположенный сбоку от рафинировочной печи конвертерного типа, наклоненной для удаления указанного шлака, образовавшегося в рафинировочной печи конвертерного типа.

2. Способ анализа компонентов шлака по п. 1, в котором для указанного превращения части шлака в плазму указанный импульсный лазер применяют из позиции, которая находится ближе к горловине рафинировочной печи конвертерного типа, чем ось вращения указанной печи, когда рафинировочная печь конвертерного типа наклонена.

3. Способ анализа компонентов шлака по п. 1 или 2, в котором при указанном определении концентрации целевого компонента или соотношения между количествами целевых компонентов из всех эмиссионных спектров, полученных при указанной регистрации эмиссионных спектров за одно облучение импульсным лазером или за множество облучений импульсным лазером, для определения концентрации целевого компонента или соотношения между количествами целевых компонентов используют только эмиссионный спектр, в котором интенсивность испускания излучения по меньшей мере одного элемента из Ca, Si, Mg и Al больше трёхкратного стандартного отклонения σ шума эмиссионных спектров или равна ему.

4. Способ анализа компонентов шлака по любому из пп. 1-3, в котором при определении концентрации целевого компонента или соотношения между количествами целевых компонентов концентрацию компонента или соотношение между количествами компонентов шлака оценивают исходя из зарегистрированного эмиссионного спектра на основе оценочной модели концентрации компонента или соотношения между количествами компонентов шлака, в которой эмиссионный спектр, полученный предварительно для шлака с известной концентрацией компонента или соотношения между количествами компонентов, является объясняющей переменной, а соответствующая концентрация компонента или соответствующее соотношение между количествами компонентов шлака являются целевой переменной, и объясняющая переменная включает по меньшей мере один эмиссионный спектр в диапазоне длин волн, охватывающем по меньшей мере часть указанного зарегистрированного эмиссионного спектра.

5. Способ анализа компонентов шлака по п. 4, в котором оценочную модель концентрации компонента шлака или соотношения между количествами компонентов шлака создают при помощи линейной или многомерной регрессии.

6. Способ анализа компонентов шлака по п. 5, в котором аналитическим методом многомерной регрессии является метод частичных наименьших квадратов.

7. Способ анализа основности шлака, характеризующийся тем, что

определяют основность [%CaO/%SiO2] шлака с использованием способа анализа компонентов шлака по любому из пп. 4-6.

8. Способ рафинирования расплавленного чугуна, характеризующийся тем, что

определяют количество шлакообразующего реагента, подлежащего добавлению для рафинирования в последующем процессе, непрерывно осуществляемом в рафинировочной печи конвертерного типа, после отшлаковки исходя из основности [%CaO/%SiO2] шлака, полученной с использованием способа анализа основности шлака по п. 7.

9. Способ рафинирования расплавленного чугуна по п. 8, в котором шлакообразующий реагент содержит один или более компонентов из CaO, MgO и FeO.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| СПОСОБ АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2114416C1 |

| ПОГРУЖНОЙ ДАТЧИК (ВАРИАНТЫ) | 2008 |

|

RU2457467C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВА ШЛАКОВОЙ ВАННЫ | 0 |

|

SU239470A1 |

Авторы

Даты

2024-09-09—Публикация

2022-03-10—Подача