ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области битумов. Первый аспект изобретения относится к новым битумным композициям, содержащим новые молекулы. Эти битумные композиции являются твердыми и имеют хорошую консистенцию при температурах эксплуатации и вязкость, аналогичную вязкости обычных битумов той же марки при температурах применения. В частности, изобретение относится к указанным твердым композициям, которые находятся в измельченной форме при температуре окружающей среды.

[0002] Изобретение также относится к способу получения этих битумных композиций, в частности, когда они являются твердыми и находятся в измельченной форме при температуре окружающей среды, и к их применению в областях дорожного строительства, в частности, в производстве дорожных вяжущих, асфальтобетонных смесей и дорожных покрытий в целом, и в областях промышленного применения.

[0003] Настоящее изобретение также относится к способу изготовления асфальтобетонных смесей из битумных композиций согласно изобретению, а также к способу транспортировки, и/или хранения, и/или обращения с указанными битумными композициями, в частности, при повышенной температуре окружающей среды.

[0004] Изобретение также относится к новым молекулам, которые могут быть использованы, в частности, при получении битумных композиций, предпочтительно в форме твердых битумных композиций, которые находятся в измельченной форме при температуре окружающей среды.

УРОВЕНЬ ТЕХНИКИ

[0005] Битум или битумное вяжущее является основным вяжущим на углеводородной основе, используемым в области дорожного строительства или гражданского строительства. Чтобы битум можно было использовать в качестве вяжущего в этих различных областях применения, он должен обладать определенными физико-химическими и механическими свойствами. В частности, он должен быть достаточно твердым и иметь хорошую консистенцию при температурах эксплуатации, чтобы избежать, например, образования колей, вызванных движением транспорта. Битум также должен быть эластичным, чтобы противостоять деформациям, вызванным движением транспорта и/или изменениями температуры, так как эти явления приводят к растрескиванию асфальтобетонных смесей или к обнажению заполнителей на поверхности. Наконец, битум должен быть достаточно текучим при как можно более низких температурах применения, чтобы обеспечить, например, хорошее покрытие заполнителей и укладку асфальтобетонной смеси на дорогу. Таким образом, применение битумного вяжущего требует компромисса между твердостью, консистенцией или даже эластичностью битума при температурах эксплуатации, и низкой вязкостью при температурах применения.

[0006] Поскольку сам по себе битум обычно недостаточно эластичен, к нему добавляют полимеры, которые необязательно могут быть сшитыми. Эти сшитые полимеры придают битумным композициям заметно улучшенные эластические свойства. Однако сшивание обычно необратимо: как только сшивание произошло, возврат к исходному состоянию, существовавшему до реакции сшивания, невозможен. Таким образом, сшитые битумные композиции обладают хорошими эластическими свойствами, но их вязкость очень высока. Одним из недостатков, связанных с такой высокой вязкостью, является необходимость нагревания сшитого битума до температуры применения, которая является более высокой, чем у несшитого битума, что увеличивает потребление энергии и требует использования дополнительных средств защиты для операторов.

[0007] В зависимости от целевого применения необходимо найти хороший компромисс между механическими свойствами, включая эластичность, твердость, консистенцию, текучесть и вязкость, в особенности вязкость вяжущего в горячем состоянии.

[0008] Еще одна проблема при использовании битума связана с его транспортировкой, обращением с ним и его хранением. Как правило, битум хранят и транспортируют в горячем виде, навалом, в автоцистернах или на кораблях при высоких температурах порядка 120–180°C. Однако хранение и транспортировка горячего битума имеет определенные недостатки. Транспортировка горячего битума в жидкой форме считается опасной и находится под жестким нормативным контролем. Этот вид транспортировки не представляет особых трудностей при исправном транспортном оборудовании и инфраструктуре. В противном случае он может привести к трудностям: если автоцистерна не имеет достаточной теплоизоляции, вязкость битума может увеличиться во время чрезмерно долгого перемещения. Поэтому расстояния, на которые осуществляется доставка битума, ограничены. Кроме того, поддержание битума при высоких температурах в цистернах или автоцистернах требует затрат энергии. Кроме того, поддержание битума при высоких температурах в течение длительного периода времени может повлиять на свойства битума и, таким образом, изменить конечные эксплуатационные качества асфальтобетонной смеси.

[0009] Чтобы решить проблемы транспортировки и хранения горячего битума, были разработаны упаковки для транспортировки и хранения битумов при температуре окружающей среды. Этот способ транспортировки битума в упаковке при температуре окружающей среды составляет лишь небольшую часть объемов, перевозимых по всему миру, но соответствует вполне реальным потребностям географических регионов, добраться до которых с помощью обычных транспортных средств сложно и дорого.

[0010] В US 3 026 568 описаны битумные гранулы, покрытые порошкообразным материалом, таким как порошок известняка. Однако этот тип гранулированного битума не препятствует ползучести битума, особенно при повышенной температуре окружающей среды.

[001] В патентной заявке WO 2008/107551 описан способ обратимого сшивания битумных композиций, основанный на использовании органогелеобразующих добавок. Полученные таким образом термообратимо сшитые битумные композиции являются твердыми при температурах эксплуатации и имеют пониженную вязкость при температурах применения.

[002] В патентной заявке WO 2009/153324 описаны битумные гранулы, покрытые полимерным антислеживающим соединением, в частности, полиэтиленом. Недостатком этого покрытия является то, что оно изменяет свойства битума во время его применения при строительстве дорог.

[003] В патентной заявке WO 2016/016318 описаны битумные гранулы, содержащие химическую добавку. Эти битумные гранулы позволяют транспортировать, и/или хранить, и/или обращаться с битумом при температуре окружающей среды без его расползания, а также позволяют снизить адгезию и агломерацию между гранулами.

[004] В патентной заявке US 2 987 515 описаны производные уретана, содержащие циклические амидиновые группы, а также способ их получения.

[005] Продолжая свои исследования, заявитель неожиданно обнаружил новую битумную композицию, содержащую по меньшей мере один битум и смесь по меньшей мере одной молекулы общей формулы (I) и по меньшей мере одной молекулы общей формулы (II) и/или (III). Разработанные таким образом битумные композиции имеют преимущество в том, что они обладают хорошей твердостью и хорошей консистенцией при температурах эксплуатации, удовлетворительными механическими свойствами, в частности, хорошей эластичностью, и при температурах применения они имеют вязкость, аналогичную вязкости обычных битумов той же марки.

[006] Битумные композиции согласно изобретению имеют преимущество в том, что они являются твердыми при температуре окружающей среды и позволяют придавать битуму измельченную форму, в частности, форму гранул или блоков. Эти битумные композиции, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, также позволяют предотвращать, уменьшать и/или сдерживать адгезию и/или агломерацию гранул или блоков во время их транспортировки, и/или хранения, и/или обращения с ними при температуре окружающей среды, в частности, при повышенной температуре окружающей среды, в течение продолжительных периодов времени по сравнению с материалами на основе битума, известными из уровня техники. Эти битумные композиции, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, сохраняют свои свойства с течением времени.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

[007] В этих обстоятельствах задача настоящего изобретения состоит в создании новых битумных композиций, содержащих комбинацию молекул общей формулы (I) и молекул общей формулы (II) и/или (III) согласно изобретению.

[008] Еще одна задача изобретения состоит в создании битумных композиций, обладающих хорошими физико-химическими и механическими свойствами при температурах эксплуатации, в частности, с точки зрения твердости, консистенции или даже эластичности, но также предпочтительно имеющих пониженную вязкость при температурах применения, или даже вязкость, эквивалентную вязкости битума без добавок.

[009] Еще одна задача изобретения состоит в создании простого способа получения битумных композиций, содержащих смесь молекул согласно изобретению.

[0010] Еще одна задача изобретения состоит в создании битумных композиций, которые являются твердыми при температуре окружающей среды, и которые позволяют придавать битуму измельченную форму, в частности, форму гранул или блоков.

[0011] Еще одна задача изобретения состоит в создании битумных композиций, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, которые имеют хорошую твердость и хорошую консистенцию при температурах эксплуатации без ухудшения механических свойств битума. В частности, задача состоит в создании композиций, имеющих вязкость, аналогичную вязкости стандартных битумов той же марки при температурах применения.

[0012] Еще одна задача изобретения состоит в создании битумных композиций, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, которые позволяют предотвращать, уменьшать и/или сдерживать адгезию и агломерацию гранул или блоков во время их транспортировки, и/или хранения, и/или обращения с ними при температуре окружающей среды, в частности, при повышенной температуре окружающей среды, в течение продолжительных периодов времени, одновременно сохраняя свои свойства с течением времени.

[0013] Еще одна задача изобретения состоит в создании новых молекул, способных, в частности, образовывать термообратимую сеть в битумных композициях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] Изобретение относится к битумной композиции, содержащей по меньшей мере один битум и смесь

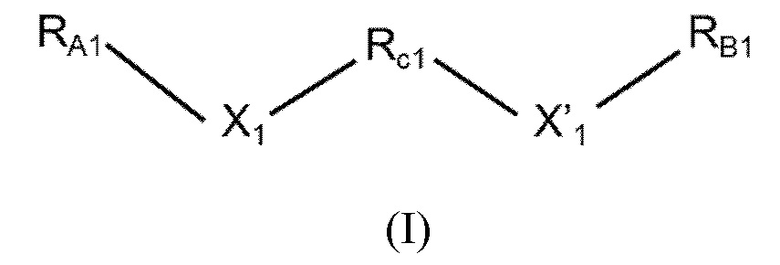

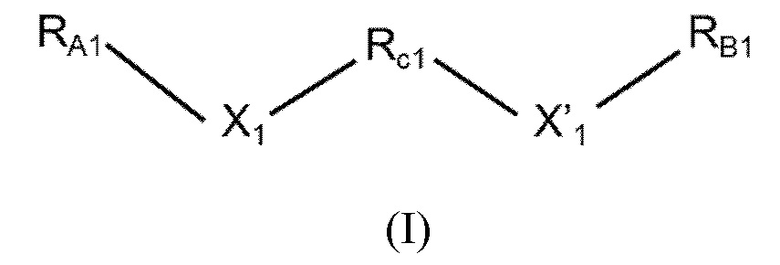

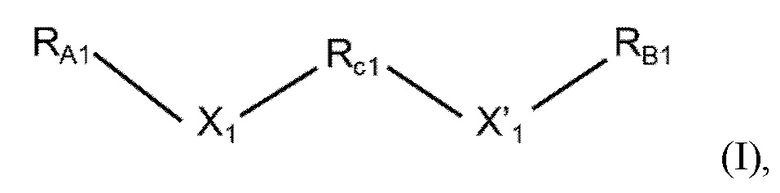

- по меньшей мере одной молекулы общей формулы (I):

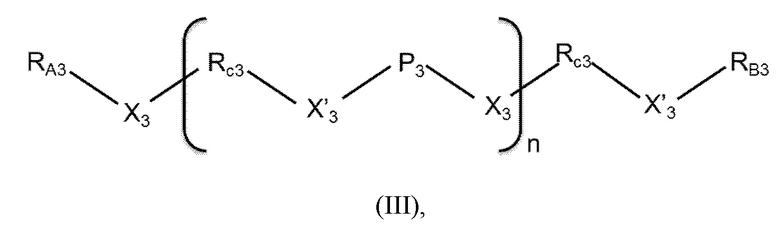

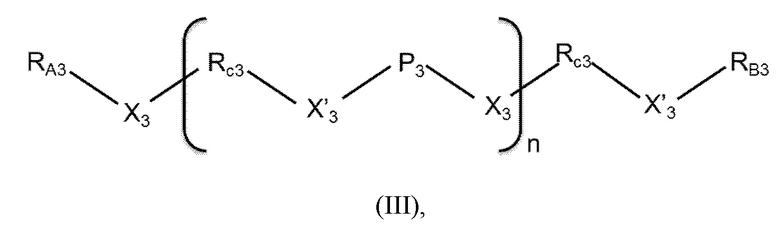

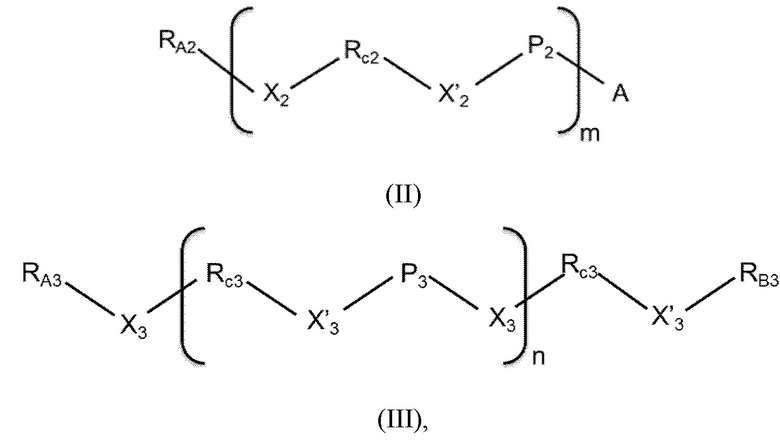

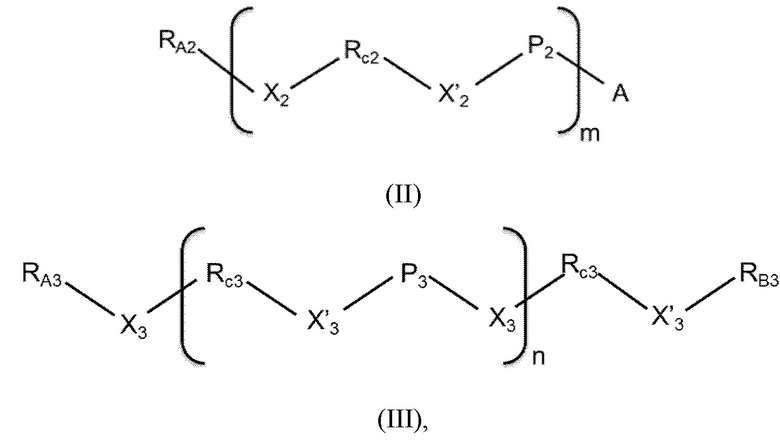

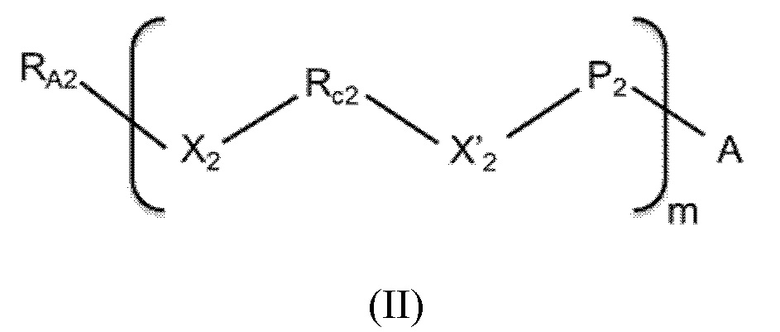

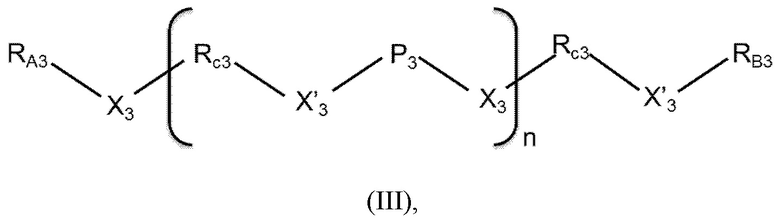

- и по меньшей мере одной молекулы общей формулы (II) и/или (III):

где:

- RC1, RC2 и RC3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную цепь, содержащую от 2 до 26 атомов углерода и необязательно содержащую один или более гетероатомов,

- RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 4 до 200 атомов углерода и необязательно содержащую один или более гетероатомов,

- X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой химическую функциональную группу, выбранную из функциональных групп уретана, мочевины, амида, гидразида и оксамида,

- P2 и P3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 10 до 400 атомов углерода, предпочтительно от 20 до 250 атомов углерода, более предпочтительно от 20 до 200 атомов углерода, и необязательно содержащую один или более гетероатомов,

- A представляет собой остаток многофункционального, предпочтительно двухфункционального, трехфункционального или четырехфункционального, связывающего агента,

- n и m представляют собой целые числа между 1 и 20, предпочтительно между 1 и 10, более предпочтительно между 1 и 8 и еще более предпочтительно между 1 и 5.

[0015] Предпочтительно RC1, RC2 и RC3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой насыщенную линейную алифатическую углеводородную цепь.

[0016] Предпочтительно RC1, RC2 и RC3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую от 4 до 18 атомов углерода, предпочтительно от 4 до 14 атомов углерода, предпочтительно от 4 до 12 атомов углерода, предпочтительно от 4 до 10 атомов углерода, предпочтительно от 4 до 8 атомов углерода.

[0017] В одном из вариантов согласно изобретению RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую от 4 до 150 атомов углерода, или растворимый в битуме олигомер, выбранный из полиолефинов, простых полиэфироксидов, полиакрилатов, полиметакрилатов, полисульфидов, полистиролов, полибутадиенов, полиизобутенов, полиизопренов, сложных полиэфиров, полиамидов, полисилоксанов, поливинилхлоридов (ПВХ) и политетрафторэтиленов (ПТФЭ).

[0018] Предпочтительно RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, выбранную из октадецила, олеила, гексадецила, тетрадецила, пентадецила, гептадецила, эйкозила, додецила, тридецила и ундецила.

[0019] Предпочтительно X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой функциональную группу уретана или мочевины. Предпочтительно P2 и P3, которые могут быть одинаковыми или разными, представляют собой насыщенную линейную углеводородную цепь.

[0020] Битумная композиция согласно изобретению предпочтительно содержит от 0,1 мас.% до 30 мас.% смеси молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III), предпочтительно от 0,5 мас.% до 20 мас.%, предпочтительно от 1 мас.% до 10 мас.%, более предпочтительно от 2 мас.% до 10 мас.%, еще более предпочтительно от 2 мас.% до 5 мас.% относительно общей массы битумной композиции.

[0021] Изобретение также относится к применению смеси молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III) для получения битумных композиций, предпочтительно битумных композиций, которые находятся в твердой форме при температуре окружающей среды и в измельченной форме.

[0022] Изобретение, в частности, относится к способу получения битумной композиции, включающему следующие стадии:

- обеспечение битумного вяжущего, содержащего по меньшей мере один битум,

- приведение молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III) в контакт с битумным вяжущим при температуре между 70 и 220 °C, предпочтительно между 90 и 180 °C, предпочтительно между 110 и 180 °C, и затем, необязательно,

- придание битумной композиции измельченной формы, и, в частности, формы блоков или гранул.

[0023] Предпочтительно битум выбран из битумов природного происхождения, из битумов, полученных при переработке сырой нефти, таких как остатки атмосферной перегонки, остатки вакуумной перегонки, остатки висбрекинга, продутые остатки, их смеси и комбинации, или из синтетических битумов.

[0024] Изобретение также относится к битумной композиции, которая является твердой при температуре окружающей среды и находится в измельченной форме.

[0025] Согласно предпочтительному варианту осуществления указанная битумная композиция находится в форме гранул или блоков.

[0026] Еще один аспект изобретения относится к способу транспортировки, и/или хранения, и/или обращения с битумной композицией, где указанную битумную композицию транспортируют, и/или хранят, и/или обращаются с ней при температуре окружающей среды в измельченной и твердой форме, в частности, в форме твердых блоков или гранул.

[0027] Изобретение также относится к применению битумной композиции, которая является твердой при температуре окружающей среды и предпочтительно находится в измельченной форме, в областях дорожного строительства, в частности, в производстве дорожных вяжущих, асфальтобетонных смесей и дорожных покрытий в целом, и в областях промышленного применения.

[0028] Изобретение также относится к смеси молекул, содержащей:

- по меньшей мере одну молекулу общей формулы (I):

- и по меньшей мере одну молекулу общей формулы (II) и/или (III):

где:

- RC1, RC2 и RC3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную цепь, содержащую от 2 до 26 атомов углерода и необязательно содержащую один или более гетероатомов,

- RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 4 до 200 атомов углерода и необязательно содержащую один или более гетероатомов,

- X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой химическую функциональную группу, выбранную из функциональных групп уретана, мочевины, амида, гидразида и оксамида,

- P2 и P3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 10 до 400 атомов углерода, предпочтительно от 20 до 250 атомов углерода, более предпочтительно от 20 до 200 атомов углерода, и необязательно содержащую один или более гетероатомов,

- A представляет собой остаток многофункционального, предпочтительно двухфункционального, трехфункционального или четырехфункционального, связывающего агента,

- n и m представляют собой целые числа между 1 и 20, предпочтительно между 1 и 10, более предпочтительно между 1 и 8 и еще более предпочтительно между 1 и 5.

[0029] Наконец, изобретение относится к набору, содержащему по меньшей мере в двух отдельных отделениях одной упаковки:

- по меньшей мере одну молекулу общей формулы (I):

- и по меньшей мере одну молекулу общей формулы (II) и/или (III):

как определено выше и как подробно описано ниже,

- и необязательно битумную основу.

[0030] Изобретение также относится к применению битумных композиций и наборов, как определено выше и как подробно описано ниже, в областях дорожного строительства, необязательно в виде смеси с заполнителями из переработанного асфальтобетона, в частности, для производства поверхностного покрытия, горячей асфальтобетонной смеси, холодной асфальтобетонной смеси, холодной литой асфальтобетонной смеси, эмульсионно-минеральной смеси, слоя основания, связующего слоя, грунтовочного слоя, слоя износа, колеестойкого слоя, дренирующей асфальтобетонной смеси или асфальта, и в областях промышленного применения, в частности, для получения гидроизоляционного покрытия или пропитывающей мембраны или слоя.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0031] Выражение «между Х и Y» включает в себя граничные значения, если явно не указано иное. Таким образом, это выражение означает, что целевой диапазон включает значения X и Y, и все значения в диапазоне от X до Y.

[0032] Термин «олигомер» означает макромолекулу, состоящую из ограниченного количества повторяющихся звеньев. Все эти повторяющиеся звенья могут быть одинаковыми, или олигомер может содержать разные повторяющиеся звенья. Обычно олигомер содержит от 2 до 100 повторяющихся звеньев и имеет среднюю молярную массу, больше или равную 200 г/моль и меньше или равную 20000 г/моль, предпочтительно меньше или равную 10000 г/моль.

Битумная композиция согласно изобретению и способ ее получения

Битумная композиция

[0033] Битумные композиции согласно изобретению содержат по меньшей мере один битум и смесь:

- по меньшей мере одной молекулы общей формулы (I):

- и по меньшей мере одной молекулы общей формулы (II) и/или (III):

где:

- RC1, RC2 и RC3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную цепь, содержащую от 2 до 26 атомов углерода и необязательно содержащую один или более гетероатомов,

- RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 4 до 200 атомов углерода и необязательно содержащую один или более гетероатомов,

- X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой химическую функциональную группу, выбранную из функциональных групп уретана -O-(CO)-NH-, мочевины -HN-(CO)-NH-, амида -(CO)-NH-, гидразида -(CO)-NH-NH- и оксамида -HN-(CO)-(CO)-NH-,

- P2 и P3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой углеводородную группу, содержащую от 10 до 400 атомов углерода, предпочтительно от 20 до 250 атомов углерода, более предпочтительно от 20 до 200 атомов углерода, и необязательно содержащую один или более гетероатомов,

- A представляет собой остаток многофункционального, предпочтительно двухфункционального, трехфункционального или четырехфункционального, связывающего агента,

- n и m представляют собой целые числа между 1 и 20, предпочтительно между 1 и 10, более предпочтительно между 1 и 8 и еще более предпочтительно между 1 и 5.

[0034] Согласно изобретению, термин «смесь» означает смеси молекул (I) и молекул (II) и/или (III) во всех соотношениях.

[0035] Когда RC1, и/или RC2, и/или RC3 содержит один или более гетероатомов, они предпочтительно выбраны из O, N и S.

[0036] Предпочтительно RC1, RC2 и RC3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой насыщенную линейную алифатическую углеводородную цепь.

[0037] Предпочтительно RC1, RC2 и RC3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую от 4 до 18 атомов углерода, предпочтительно от 4 до 14 атомов углерода, предпочтительно от 4 до 12 атомов углерода, предпочтительно от 4 до 10 атомов углерода, предпочтительно от 4 до 8 атомов углерода. Например, RC1, RC2 и RC3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую 4, 5, 6, 7 или 8 атомов углерода.

[0038] В частном варианте осуществления согласно изобретению RC1, RC2 и RC3 независимо выбраны из следующих групп: −C4H8−, −C5H10−, −C6H12−, −C7H14−, −C8H16−, −C9H18−, −C10H20−, −C11H22−, −C12H24−, −C13H26−, −C14H28−, −C15H30−, −C16H32−, −C17H34−, −C18H36−.

[0039] В частном варианте осуществления изобретения RC1, RC2 и RC3 независимо выбраны из следующих групп: −C4H8−, −C6H12−, −C8H16−, −C10H20−, −C12H24−, −C14H28−, −C16H32−, −C18H36−.

[0040] В еще одном частном варианте осуществления изобретения RC1, RC2 и RC3 независимо выбраны из следующих групп: −C6H12−, −C8H16−, −C10H20−, −C12H24−, −C14H28−; предпочтительно из следующих групп: −C6H12−, −C8H16−, −C10H20−, −C12H24−; более предпочтительно из следующих групп: −C6H12−, −C8H16−, −C10H20−.

[0041] Углеводородные группы RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, предпочтительно выбраны из:

- линейных или разветвленных, насыщенных или ненасыщенных, ациклических или циклических, алифатических или ароматических углеводородных цепей, содержащих от 4 до 200 атомов углерода и необязательно содержащих один или более гетероатомов,

- растворимых в битуме олигомеров, содержащих от 4 до 200 атомов углерода и необязательно содержащих один или более гетероатомов.

[0042] Когда одна или более из групп RA1, RA2, RA3, RB1 и RB3 содержат один или более гетероатомов, они предпочтительно выбраны из O, N, S, Si и галогенов, в частности, F и Cl.

[0043] В одном из вариантов согласно изобретению RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой линейную или разветвленную, насыщенную или ненасыщенную, ациклическую или циклическую, алифатическую или ароматическую углеводородную цепь, содержащую от 4 до 150 атомов углерода, предпочтительно от 4 до 100 атомов углерода, предпочтительно от 4 до 68 атомов углерода, предпочтительно от 10 до 54 атомов углерода, предпочтительно от 10 до 36 атомов углерода.

[0044] Предпочтительно согласно этому варианту RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, содержат от 10 до 36 атомов углерода, более предпочтительно от 16 до 20 атомов углерода.

[0045] Предпочтительно согласно этому варианту RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, выбранную из октадецила, олеила, гексадецила, тетрадецила, пентадецила, гептадецила, эйкозила, додецила, тридецила и ундецила.

[0046] Предпочтительно согласно еще одному варианту RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой растворимый в битуме олигомер. Предпочтительно согласно этому варианту RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, выбраны из полиолефинов, таких как полиэтилен (ПЭ), полипропилен (ПП), полиэтиленбутилен (ПЭБ), полиизобутен; простых полиэфироксидов, таких как полиэтиленгликоль (ПЭГ), полипропиленгликоль (ППГ), политетраметиленоксид (ПТМО); полиакрилатов и полиметакрилатов, таких как полиметилметакрилат (ПММА), полибутилакрилат (ПБА); полисульфидов; полистиролов, таких как полистирол (ПС); полибутадиенов и полиизопренов; сложных полиэфиров, таких как поли-ε-капролактон (ПКЛ), полимолочная кислота (ПМК); полиамидов; полисилоксанов и галогенированных полимеров, таких как поливинилхлорид (ПВХ), политетрафторэтилен (ПТФЭ).

[0047] Предпочтительно X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, независимо друг от друга представляют собой функциональную группу уретана или мочевины.

[0048] Предпочтительно в молекуле общей формулы (I) X1 и X’1 являются одинаковыми и представляют собой функциональную группу мочевины.

[0049] Предпочтительно в молекуле общей формулы (II) X2 и X’2 являются одинаковыми и представляют собой функциональную группу мочевины или функциональную группу уретана.

[0050] Предпочтительно в молекуле общей формулы (III) X3 и X’3 являются одинаковыми и представляют собой функциональную группу мочевины или функциональную группу уретана.

[0051] Углеводородные группы P2 и P3 молекул общей формулы (II) или (III) предпочтительно представляют собой углеводородную цепь, содержащую от 10 до 400 атомов углерода, предпочтительно от 20 до 250 атомов углерода, более предпочтительно от 20 до 200 атомов углерода, еще более предпочтительно от 20 до 50 атомов углерода, и необязательно содержащую один или более гетероатомов.

[0052] Когда P2 и/или P3 содержит один или более гетероатомов, они предпочтительно выбраны из O, N и S.

[0053] Функциональный остаток A представляет собой остаток связывающего агента. Может быть использован любой полимерный связывающий агент, известный специалистам в данной области техники, способный соединять группы P2 и P3 со связующими блоками. В качестве примеров можно упомянуть этиленгликоль, глицерин, пентаэритрит, триэтилентетрамин и т. д. Функциональный остаток A предпочтительно представляет собой трехфункциональный или четырехфункциональный остаток, предпочтительно трехфункциональный остаток.

[0054] Молекула формулы (I) согласно изобретению может быть описана как содержащая центральный сегмент и два внешних сегмента (RA1, RA2, RA3, RB1, RB3), соединенные с центральным сегментом через химическую функциональную группу (X1, X’1, X2, X’2, X3, X’3). В настоящем описании центральный сегмент, содержащий химические функциональные группы X1, X’1, X2, X’2, X3, X’3, также может называться связующим блоком.

[0055] Молекулы формулы (II) или (III) содержат связующие блоки, соединенные через группу P2 или P3.

[0056] Для более ясного понимания описания молекул общей формулы (I) и молекул формулы (II) или (III) они могут быть проиллюстрированы посредством упрощенных схематичных формул. Легенда к этим формулам выглядит следующим образом:

[0057] Таким образом, молекула формулы (I) может быть представлена следующим образом:

[0058] В молекуле формулы (III) целое число n может находиться в диапазоне между 1 и 20, предпочтительно между 1 и 10, более предпочтительно между 1 и 8 и еще более предпочтительно между 1 и 5. Таким образом, когда n = 1, молекула формулы (III) может быть представлена следующим образом:

[0059] Таким образом, в молекуле формулы (III), когда n = 2, молекула формулы (III) может быть представлена следующим образом:

[0060] Таким образом, в молекуле формулы (III), когда n = 3, молекула формулы (III) может быть представлена следующим образом:

[0061] В молекуле формулы (II), когда A представляет собой остаток трехфункционального связывающего агента, целое число m может находиться в диапазоне между 1 и 20, предпочтительно между 1 и 10, более предпочтительно между 1 и 8 и еще более предпочтительно между 1 и 5.

[0062] В случае, когда A представляет собой остаток трехфункционального связывающего агента, и когда m = 1, молекула формулы (II) может, таким образом, быть представлена следующим образом:

[0063] В случае, когда A представляет собой остаток трехфункционального связывающего агента, и когда m = 2, молекула формулы (II) может, таким образом, быть схематически представлена следующим образом:

[0064] В случае последних двух молекул трехфункциональный остаток A служит связывающим агентом по меньшей мере для трех частей группы P2 или P3.

[0065] Согласно одному из вариантов осуществления молекула формулы (I) согласно изобретению имеет молярную массу меньше 20000 г·моль-1, предпочтительно между 100 и 10000 г·моль-1. Предпочтительно молекула формулы (I) согласно изобретению имеет молярную массу между 100 и 2000 г·моль-1, предпочтительно между 100 и 1000 г·моль-1, более предпочтительно между 100 и 500 г·моль-1.

[0066] Согласно еще одному варианту осуществления молекула формулы (II) или (III) согласно изобретению имеет молярную массу меньше 200000 г·моль-1, предпочтительно между 100 и 100000 г·моль-1. Предпочтительно молекула формулы (II) или (III) согласно изобретению имеет молярную массу между 500 и 50000 г·моль-1, предпочтительно между 500 и 20000 г·моль-1.

[0067] Смеси молекул формулы (I) и молекул (II) и/или (III) согласно изобретению имеют преимущество в том, что они обладают органогелеобразующими свойствами. В контексте изобретения термин «органогелеобразующий агент» или «органогелеобразующая молекула» означает соединение, которое способно устанавливать ассоциацию между несколькими молекулами одинаковой или разной химической структуры с образованием надмолекулярной сети. В битуме эти «органогелеобразующие» молекулы способны устанавливать физические взаимодействия друг с другом, приводящие к самоагрегации с образованием трехмерной надмолекулярной сети, которая обеспечивает гелеобразование битума. Накладывание молекул приводит к образованию сети фибрилл, которые иммобилизуют молекулы битума. Образование фибрилл можно наблюдать, например, с помощью поляризационной микроскопии, сканирующей электронной микроскопии (СЭМ) и т.д.

[0068] Молекулы формул (I), (II) и (III) согласно изобретению содержат центральный сегмент, содержащий функциональные группы, способные создавать водородные связи. Указанный центральный сегмент связан с внешними сегментами (RA1, RA2, RA3, RB1 или RB3), что позволяет повысить растворимость молекулы (I), (II) или (III) в битуме. При температурах эксплуатации в диапазоне от -20 до 80°C молекулы формулы (I), (II) или (III) связаны нековалентно, в частности, посредством водородных связей. Эти водородные связи ослабляются при нагревании битума до высокой температуры. Таким образом, при температурах эксплуатации структуру, состоящую из большого количества молекул формулы (I), (II) или (III), можно уподобить «надмолекулярному» полимеру, и она придает модифицированному таким образом битуму улучшенные свойства. При температурах эксплуатации гелеобразование из-за агрегации молекул согласно изобретению вызывает загущение битумной среды, приводя к увеличению твердости, что позволяет битумным композициям согласно изобретению оставаться твердыми при температуре окружающей среды. Твердость этих битумных композиций с добавками при температурах эксплуатации увеличена по сравнению с исходным битумом без добавок. При нагревании битумной композиции взаимодействия между молекулами (I), (II) и/или (III) ослабляются, и битум восстанавливает свойства битума без добавок: вязкость горячей битумной композиции возвращается к вязкости исходного битума. Это явление также описывается в настоящем изобретении термином «термообратимая сеть».

[0069] Предпочтительно битумные композиции согласно изобретению по существу состоят из:

a) битума,

b) смеси, содержащей по меньшей мере одно соединение формулы (I) и по меньшей мере одно соединение, выбранное из соединений формул (II) и/или (III), как определено выше.

Согласно первому предпочтительному варианту гранулы согласно изобретению содержат, и предпочтительно по существу состоят из:

a) от 70% до 99,9% битума,

b) от 0,1% до 30% смеси, содержащей по меньшей мере одно соединение формулы (I) и по меньшей мере одно соединение, выбранное из соединений формул (II) и/или (III), как определено выше.

[0070] Согласно второму предпочтительному варианту гранулы согласно изобретению содержат, и предпочтительно по существу состоят из:

a) от 70% до 99% битума,

b) от 0,1% до 30% смеси, содержащей по меньшей мере одно соединение формулы (I) и по меньшей мере одно соединение, выбранное из соединений формул (II) и/или (III), как определено выше,

c) одного или более антислеживающих агентов, как определено ниже,

d) одной или более олефиновых полимерных присадок, как определено ниже.

Способ получения битумной композиции

[0071] Битумные композиции согласно изобретению содержат по меньшей мере один битум и смесь по меньшей мере одной молекулы общей формулы (I) и по меньшей мере одной молекулы общей формулы (II) и/или (III).

[0072] Битумные композиции согласно изобретению предпочтительно содержат от 0,1 мас.% до 30 мас.% смеси молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III), предпочтительно от 0,5 мас.% до 20 мас.%, предпочтительно от 1 мас.% до 10 мас.%, более предпочтительно от 2 мас.% до 10 мас.%, еще более предпочтительно от 2 мас.% до 5 мас.%, относительно общей массы битумной композиции.

[0073] Предпочтительно массовое отношение молекулы общей формулы (I) к молекуле общей формулы (II) и/или (III) составляет по меньшей мере 1:1, предпочтительно по меньшей мере 1,5:1, предпочтительно по меньшей мере 1,7:1, предпочтительно по меньшей мере 2:1.

[0074] Способ получения битумной композиции согласно изобретению предпочтительно включает следующие стадии:

- обеспечение битумного вяжущего, содержащего по меньшей мере один битум,

- приведение молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III) в контакт с битумным вяжущим при температуре между 70 и 220°C, предпочтительно между 90 и 180°C, предпочтительно между 110 и 180°C, и затем, необязательно,

- придание битумной композиции измельченной формы, и, в частности, формы блоков или гранул.

[0075] Термин «битумное вяжущее» означает битум как таковой, необязательно содержащий добавки, такие как полимер и/или флюсующая добавка. Битумное вяжущее может быть в безводной форме или в форме эмульсии.

[0076] В одном из вариантов осуществления способ получения битумных композиций согласно изобретению включает следующие стадии:

a) битум вводят в контейнер, оборудованный средствами смешивания, и доводят битум до температуры между 70 и 220°C, предпочтительно между 90 и 180°C, предпочтительно между 110 и 180°C,

b) вводят молекулы общих формул (I), (II) и/или (III) и необязательно добавки,

c) битумную композицию, полученную на стадии b), нагревают до температуры между 70 и 220°C, предпочтительно между 90 и 180°C, предпочтительно между 110 и 180°C, при перемешивании до тех пор, пока не будет получена битумная композиция, которая предпочтительно является однородной,

d) битумной композиции, полученной на стадии c), необязательно придают измельченную форму и, в частности, форму блоков или гранул.

Битумная основа

[0077] Битумные композиции согласно изобретению могут содержать битумы, полученные из различных источников. Среди битумов, которые могут быть использованы согласно изобретению, можно упомянуть, прежде всего, битумы природного происхождения, содержащиеся в месторождениях природного битума, природного асфальта или битуминозных песков, и битумы, полученные при переработке сырой нефти. Битумы согласно изобретению предпочтительно выбраны из битумов, полученных при переработке сырой нефти. Битумы могут быть выбраны из битумов или битумных смесей, полученных при переработке сырой нефти, в частности, битумов, содержащих асфальтены или пеки. Битумы могут быть получены с помощью обычных процессов производства битума на нефтеперерабатывающем заводе, в частности, прямой перегонкой и/или вакуумной перегонкой нефти. Эти битумы необязательно могут быть подвергнуты висбрекингу, и/или деасфальтизации, и/или ректификации при атмосферном давлении. Распространённой практикой является проведение вакуумной перегонки атмосферных остатков, полученных после атмосферной перегонки сырой нефти. Следовательно, этот процесс производства соответствует последовательности атмосферной перегонки и вакуумной перегонки, при этом сырье для вакуумной перегонки соответствует атмосферным остаткам. Эти вакуумные остатки, полученные из вакуумной перегонной колонны, также могут быть использованы в качестве битумов. Также распространённой практикой является нагнетание воздуха в сырье, обычно состоящее из продуктов перегонки и тяжелых продуктов, полученных в результате вакуумной перегонки атмосферных остатков, полученных после перегонки нефти. Этот процесс позволяет получить продутую, или полупродутую, или окисленную, или ректифицированную при атмосферном давлении, или частично ректифицированную при атмосферном давлении основу. Различные битумы или битумные основы, полученные с помощью процессов нефтепереработки, могут быть объединены для достижения наилучшего технического сочетания. Битум также может представлять собой переработанный битум. Битумы могут быть твердой или полутвердой разновидности.

[0078] Предпочтительно битум выбран из битумов природного происхождения, из битумов, полученных при переработке сырой нефти, таких как остатки атмосферной перегонки, остатки вакуумной перегонки, остатки висбрекинга, продутые остатки, их смеси и комбинации, или из синтетических битумов, также известных как светлые вяжущие.

[0079] В частном варианте осуществления согласно изобретению битум может также содержать по меньшей мере один полимер и/или одну флюсующую добавку.

[0080] В качестве примеров полимеров для битумов можно упомянуть эластомеры, такие как SB (стирол-бутадиеновый сополимер), SBS (стирол-бутадиен-стирольный сополимер), SIS (стирол-изопрен-стирольный сополимер), SBS*, SBR (бутадиен-стирольный каучук), сополимеры EPDM (этилен-пропиленовый каучук), полихлоропрен и полинорборнен, и, необязательно, полиолефины, такие как полиэтилены ПЭ, ПЭВП (полиэтилен высокой плотности), полипропилен ПП, пластомеры, такие как EVA (этиленвинилацетат), EMA (сополимер этилена и метилакрилата), сополимеры олефинов и сложных эфиров ненасыщенных карбоновых кислот EBA (сополимер этилена и бутилакрилата), сополимеры полиолефиновых эластомеров, полиолефины полибутенового типа, сополимеры этилена и сложных эфиров акриловой или метакриловой кислоты или малеинового ангидрида, сополимеры и терполимеры этилена и глицидилметакрилата, сополимеры этилена и пропилена, каучуки, полиизобутилены, СЭБС (стирол-этилен-бутилен-стирольный блок-сополимер) и АБС (акрилонитрил-бутадиен-стирольный сополимер).

[0081] В битум согласно изобретению также могут быть введены другие добавки. Они представляют собой, например, вулканизирующие агенты и/или сшивающие агенты, способные реагировать с полимером, когда он представляет собой эластомер и/или пластомер, который может быть функционализирован и/или который может содержать реакционноспособные центры.

[0082] Среди вулканизующих агентов можно упомянуть агенты на основе серы и ее производных, используемые для сшивания эластомера в количествах от 0,01 мас.% до 30 мас.% относительно массы эластомера.

[0083] Среди сшивающих агентов можно упомянуть катионные сшивающие агенты, такие как монокарбоновые или поликарбоновые кислоты или ангидриды, сложные эфиры карбоновых кислот, сульфоновая, серная или фосфорная кислоты, или даже хлорангидриды, и фенолы, в количествах от 0,01 мас.% до 30 мас.% относительно массы полимера. Эти агенты способны реагировать с функционализированным эластомером и/или пластомером. Они могут быть использованы в дополнение к вулканизирующим агентам или вместо них.

[0084] Согласно одному из вариантов осуществления битумная композиция согласно изобретению может также содержать олефиновую полимерную присадку.

[0085] Олефиновая полимерная присадка предпочтительно выбрана из группы, состоящей из (a) сополимеров этилена/глицидил(мет)акрилата и (b) терполимеров этилена/мономера A/мономера B:

(a) Сополимеры этилена/глицидил(мет)акрилата предпочтительно выбраны из статистических или блочных, предпочтительно статистических, сополимеров этилена и мономера, выбранного из глицидилакрилата и глицидилметакрилата, содержащих от 50 мас.% до 99,7 мас.%, предпочтительно от 60 мас.% до 95 мас.% и более предпочтительно от 60 мас.% до 90 мас.% этилена,

(b) Терполимеры предпочтительно выбраны из статистических или блочных, предпочтительно статистических, терполимеров этилена, мономера A и мономера B.

[0086] Мономер A выбран из винилацетата и C1-C6 алкилакрилатов или метакрилатов.

[0087] Мономер B выбран из глицидилакрилата и глицидилметакрилата.

[0088] Терполимеры этилена/мономера A/мономера B предпочтительно содержат от 0,5 мас.% до 40 мас.%, предпочтительно от 5 мас.% до 35 мас.%, более предпочтительно от 10 мас.% до 30 мас.% звеньев, происходящих из мономера A, и от 0,5 мас.% до 15 мас.%, предпочтительно от 2,5 мас.% до 15 мас.% звеньев, происходящих из мономера B, где остаток образован из звеньев, происходящих из этилена.

[0089] Предпочтительно олефиновая полимерная присадка выбрана из статистических терполимеров этилена (b), мономера A, выбранного из C1-C6 алкилакрилатов или метакрилатов, и мономера B, выбранного из глицидилакрилата и глицидилметакрилата, содержащих от 0,5 мас.% до 40 мас.%, предпочтительно от 5 мас.% до 35 мас.%, более предпочтительно от 10 мас.% до 30 мас.% звеньев, происходящих из мономера A, и от 0,5 мас.% до 15 мас.%, предпочтительно от 2,5 мас.% до 15 мас.% звеньев, происходящих из мономера B, где остаток образован из звеньев, происходящих из этилена.

[0100] Согласно одному из вариантов осуществления битумная композиция, которая является твердой при температуре окружающей среды и предпочтительно находится в измельченной форме, может содержать от 0,05 мас.% до 15 мас.%, предпочтительно от 0,1 мас.% до 10 мас.% и более предпочтительно от 0,5 мас.% до 6 мас.% олефиновой полимерной присадки относительно общей массы битумной композиции согласно изобретению.

[01] Согласно частному варианту осуществления битумная композиция, которая является твердой при температуре окружающей среды и предпочтительно находится в измельченной форме, может также содержать между 0,5 мас.% и 20 мас.%, предпочтительно между 2 мас.% и 20 мас.% и более предпочтительно между 4 мас.% и 15 мас.% антислеживающего агента относительно общей массы указанных гранул или указанных блоков согласно изобретению.

[02] Термин «антислеживающий агент» или «антислеживающее соединение» означает любое соединение, которое ограничивает, уменьшает, ингибирует или сдерживает агломерацию и/или адгезию гранул друг с другом во время их транспортировки и/или хранения при температуре окружающей среды, и которое обеспечивает их текучесть во время обращения с ними.

[03] Предпочтительно антислеживающее соединение выбрано из: талька; мелкозернистых частиц, как правило, диаметром менее 125 мкм, таких как кремнеземистые мелкозернистые частицы, за исключением мелкозернистых частиц известняка; песка, такого как песок Фонтенбло; цемента; угля; древесных отходов, таких как лигнин, лигносульфонат, порошки из хвои, порошки из хвойных шишек, в частности, сосны; золы рисовой лузги; стеклянного порошка; глин, таких как каолин, бентонит, вермикулит; оксида алюминия, такого как гидратированный оксид алюминия; кремнезема; производных кремнезема, таких как коллоидные кремнезёмы, функционализированные коллоидные кремнезёмы, в частности, гидрофобные или гидрофильные коллоидные кремнезёмы, пирогенные кремнезёмы, в частности, гидрофобные или гидрофильные пирогенные кремнезёмы, силикаты, гидроксиды кремния и оксиды кремния; порошкового пластика; извести; гашеной извести; штукатурного гипса; резиновой крошки; порошкового полимера, такого как порошки стирол-бутадиеновых сополимеров (SB), стирол-бутадиен-стирольных сополимеров (SBS), и смесей этих материалов.

[04] Предпочтительно антислеживающий агент выбран из талька, мелкозернистых частиц, как правило, диаметром менее 125 мкм, за исключением мелкозернистых частиц известняка, таких как кремнеземистые мелкозернистые частицы, древесных отходов, таких как лигнин, лигносульфонат, порошки из хвои, порошки из хвойных шишек, в частности, сосны; стеклянного порошка; песка, такого как песок Фонтенбло; коллоидных кремнезёмов, в частности, гидрофобных или гидрофильных коллоидных кремнезёмов; пирогенных кремнезёмов, в частности, гидрофобных или гидрофильных пирогенных кремнезёмов; и их смесей.

Формование битумных композиций согласно изобретению

[05] Согласно частному варианту осуществления битумная композиция согласно изобретению является твердой при температуре окружающей среды и находится в измельченной форме. Согласно предпочтительному варианту осуществления битумная композиция согласно изобретению находится в форме гранул или блоков.

[06] Гранулы согласно изобретению получают путем формования битумной композиции согласно изобретению, как описано выше, в соответствии с любым известным процессом, например, в соответствии с процессом производства, описанным в US 3 026 568, WO 2009/153324 или WO 2012/168380. В частности, можно использовать способы, описанные в патентной заявке WO 2018/104660.

[07] Согласно частному варианту осуществления формование гранул может быть осуществлено путем обезвоживания, в частности, с использованием барабана.

[08] В процессе производства гранул могут использоваться другие методы, в частности, литьё, экструзия и т.д.

[09] Блок согласно изобретению согласно изобретению может быть произведен в соответствии с любым известным процессом, например, в соответствии с процессом производства, описанным в US 2011/0290695.

Композиция, которая является твердой при температуре окружающей среды и находится в форме гранул, согласно изобретению

[010] Согласно одному из вариантов осуществления битумная композиция согласно изобретению находится в форме гранул.

[011] Гранулы согласно изобретению в пределах одной и той же совокупности гранул могут иметь одну или несколько форм, выбранных из цилиндрической, сферической или яйцевидной формы. Гранулы согласно изобретению предпочтительно имеют цилиндрическую или сферическую форму.

[012] Согласно одному из вариантов осуществления изобретения размер гранул согласно изобретению таков, что среднее наибольшее измерение предпочтительно меньше или равно 50 мм, более предпочтительно составляет от 3 до 30 мм, еще более предпочтительно между 5 и 20 мм. Например, использование фильеры позволяет контролировать производство гранул выбранного размера. Просеивание позволяет отбирать гранулы по их размеру.

[013] Предпочтительно гранулы согласно изобретению имеют массу между 0,1 г и 50 г, предпочтительно между 0,2 г и 10 г, более предпочтительно между 0,2 г и 5 г.

[014] Согласно еще одному варианту осуществления изобретения размер гранул согласно изобретению таков, что среднее наибольшее измерение предпочтительно меньше или равно 20 мм, более предпочтительно меньше или равно 10 мм, еще более предпочтительно меньше или равно 5 мм.

[015] Согласно частному варианту осуществления битумная композиция, которая является твердой при температуре окружающей среды и находится в измельченной форме, согласно изобретению, предпочтительно в форме гранул, по меньшей мере на части ее поверхности или даже на всей ее поверхности имеет покрытие из антислеживающего агента, предпочтительно минерального или органического происхождения, более предпочтительно минерального происхождения.

[016] В таком случае масса антислеживающего агента, покрывающего по меньшей мере часть поверхности гранул, предпочтительно составляет между 0,2 мас.% и 10 мас.%, предпочтительно между 0,5 мас.% и 8 мас.%, более предпочтительно между 0,5 мас.% и 5 мас.% относительно общей массы указанных гранул согласно изобретению.

[017] Предпочтительно согласно этому варианту осуществления антислеживающее соединение покрывает по меньшей мере 50% поверхности гранул, предпочтительно по меньшей мере 60%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80% и еще более предпочтительно по меньшей мере 90%.

[018] Антислеживающий агент является таким, как определено выше в данном описании. Согласно одному из вариантов антислеживающее соединение, используемое для покрытия по меньшей мере части поверхности гранул, выбрано из молекул формулы (I) и молекул формулы (II) и/или (III), определенных выше, предпочтительно в форме порошка.

[019] Также предпочтительно, чтобы средняя толщина антислеживающего слоя предпочтительно была больше или равна 20 мкм, более предпочтительно находилась между 20 и 100 мкм.

[020] Согласно одному из вариантов осуществления изобретения антислеживающий агент, включенный в гранулы, может быть идентичным или отличным от антислеживающего агента, покрывающего по меньшей мере часть поверхности указанных гранул.

Композиция, которая является твердой при температуре окружающей среды и находится в форме блоков, согласно изобретению

[021] Согласно одному из вариантов осуществления битумная композиция согласно изобретению находится в форме блока. Термин «блок» означает блок битумной композиции, имеющий массу между 0,1 кг и 1000 кг, предпочтительно между 1 кг и 200 кг, более предпочтительно между 1 кг и 50 кг, еще более предпочтительно между 5 кг и 35 кг, еще более предпочтительно между 10 кг и 30 кг, причем указанный блок предпочтительно является параллелепипедом, предпочтительно плитой.

[022] Блок согласно изобретению предпочтительно имеет объем между 100 см3 и 50000 см3, предпочтительно между 5000 см3 и 25000 см3, более предпочтительно между 10000 см3 и 30000 см3, еще более предпочтительно между 14000 см3 и 25000 см3.

[023] Когда работа с блоком согласно изобретению осуществляется вручную одним человеком, масса указанного блока может находиться в диапазоне от 1 до 20 кг, и от 20 до 50 кг в случае осуществления работы двумя людьми. При осуществлении работы с помощью механического оборудования масса блока может находиться в диапазоне от 50 до 1000 кг.

[024] Блок согласно изобретению может быть произведен в соответствии с любым известным процессом, например, в соответствии с процессом производства, описанным в US 2011/0290695.

[025] Блок согласно изобретению предпочтительно оборачивают термоплавкой пленкой в соответствии с любым известным способом, предпочтительно полипропиленовой или полиэтиленовой пленкой или смесью полиэтилена и полипропилена. Битумная композиция, упакованная в виде битумного блока, обернутого термоплавкой пленкой, имеет преимущество в том, что она готова к использованию, то есть битумный блок может быть нагрет непосредственно в плавильной емкости или, необязательно, введен непосредственно в машину для устройства дорожных покрытий для производства асфальтобетонных смесей, без предварительного разворачивания. Термоплавкая пленка, плавящаяся с битумной композицией согласно изобретению, не влияет на ее свойства.

[026] Согласно одному из вариантов осуществления блок согласно изобретению также может быть упакован в картонную упаковку любым известным способом.

[027] В частности, блок согласно изобретению упаковывают в картонную упаковку путем заливки горячей битумной композиции согласно изобретению в картонную упаковку, внутренняя поверхность стенок которой покрыта силиконом, а затем охлаждают, при этом размеры картонной упаковки соответствует массе и/или объему желаемого блока согласно изобретению.

[028] Когда блок согласно изобретению обернут термоплавкой пленкой или упакован в картонную упаковку, заявитель продемонстрировал, что нарушение указанной термоплавкой пленки или указанной картонной упаковки во время транспортировки и/или хранения при температуре окружающей среды и даже при повышенной температуре окружающей среды не вызывало ползучести блока согласно изобретению. Следовательно, блоки согласно изобретению сохраняют свою первоначальную форму и не слипаются во время их транспортировки и/или хранения при повышенной температуре, даже если термоплавкая пленка или картонная упаковка повреждены.

[029] Не ограничиваясь какой-либо конкретной теорией, заявитель полагает, что отсутствие ползучести битумной композиции, которая является твердой при температуре окружающей среды и находится в форме гранул или блоков во время ее транспортировки и/или хранения при температуре окружающей среды, в частности, при повышенной температуре окружающей среды, обусловлено составом битумной композиции согласно изобретению и, в частности, синергетическим действием комбинации по меньшей мере одной молекулы общей формулы (I) и по меньшей мере одной молекулы общей формулы (II) и/или (II) согласно изобретению в битумной композиции.

Способ транспортировки, и/или хранения, и/или обращения с битумной композицией, которая является твердой при температуре окружающей среды и находится в измельченной форме, согласно изобретению.

[030] Изобретение также относится к способу транспортировки, и/или хранения, и/или обращения с битумной композицией, где указанную битумную композицию транспортируют, и/или хранят, и/или обращаются с ней при температуре окружающей среды в измельченной и твердой форме, в частности, в форме твердых блоков или гранул.

[031] Предпочтительно указанную битумную композицию, которая является твердой при температуре окружающей среды и находится в измельченной форме, согласно изобретению, транспортируют, и/или хранят, и/или обращаются с ней при температуре окружающей среды, в частности, при повышенной температуре окружающей среды, в течение периода времени, большего или равного 2 месяцам, предпочтительно 3 месяцам.

[032] Термин «температура окружающей среды» означает температуру эксплуатации битума, при этом подразумевается, что температура окружающей среды означает, что не подается никакого тепла, кроме тепла, возникающего в результате климатических условий.

[033] Таким образом, температура окружающей среды может достигать высоких значений, ниже 100°C в летние периоды, в частности, в географических регионах с теплым климатом.

[034] Предпочтительно температура окружающей среды составляет менее 100°C. Предпочтительно температура окружающей среды составляет от 20°С до 50°С, предпочтительно от 25°С до 50°С, предпочтительно от 25 °С до 40 °С.

[035] Предпочтительно повышенная температура окружающей среды составляет от 40°С до 90°С, предпочтительно от 50°С до 85°С, еще более предпочтительно от 50°С до 75°С, еще более предпочтительно от 50°С до 60°С.

[036] Битумные композиции, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, согласно настоящему изобретению, примечательны тем, что они являются твердыми при температуре окружающей среды и, таким образом, просты в обращении, даже при повышенных температурах окружающей среды. Битумные композиции, которые являются твердыми при температуре окружающей среды и находятся в измельченной форме, согласно настоящему изобретению, также позволяют транспортировать, и/или хранить, и/или обращаться с указанными гранулами или блоками при температуре окружающей среды в оптимальных условиях, в частности, в отсутствие ползучести указанных гранул или блоков при их транспортировке, и/или хранении, и/или обращении с ними, даже при высокой температуре окружающей среды, и без ухудшения свойств указанной битумной композиции или даже при их улучшении.

Применение битумных композиций согласно изобретению

[037] Различные применения битумных композиций согласно изобретению предусмотрены в областях дорожного строительства, в частности, в производстве дорожных вяжущих, асфальтобетонных смесей и дорожных покрытий в целом, и в областях промышленного применения.

[038] Может быть предусмотрено применение битумной композиции, которая является твердой при температуре окружающей среды, в частности, находится в измельченной форме, согласно изобретению, для различного дорожного строительства, необязательно в виде смеси с заполнителями, для производства поверхностного покрытия, горячей асфальтобетонной смеси, холодной асфальтобетонной смеси, холодной литой асфальтобетонной смеси, эмульсионно-минеральной смеси, слоя основания, связующего слоя, грунтовочного слоя или слоя износа. Эти виды применения, в частности, направлены на асфальтобетоны в качестве материалов для строительства и обслуживания дорог и их покрытия, а также для выполнения дорожных работ всех типов. Можно упомянуть другие комбинации битумной композиции и заполнителя, обладающие особыми свойствами, например, колеестойкие слои, дренирующие асфальтобетонные смеси или асфальты (смесь битумного вяжущего и заполнителей, таких как песок).

[039] Может быть предусмотрено применение битумной композиции, которая является твердой при температуре окружающей среды, в частности, находится в измельченной форме, согласно изобретению, для различных промышленных применений. Среди промышленных применений можно упомянуть ее применение для получения гидроизоляционного покрытия или пропитывающей мембраны или слоя.

[040] Битумные гранулы согласно изобретению особенно подходят для производства гидроизоляционных мембран, шумоподавляющих мембран, изолирующих мембран, поверхностных покрытий, ковровых плиток или пропитывающих слоев.

Способ производства асфальтобетонных смесей

[041] Изобретение также относится к способу производства асфальтобетонных смесей, содержащих по меньшей мере битумную композицию, которая является твердой при температуре окружающей среды, в частности, находится в измельченной форме, согласно изобретению, и заполнители или заполнители из переработанного асфальтобетона, где способ включает по меньшей мере следующие стадии:

- нагрев заполнителей до температуры в диапазоне от 100°C до 180°C, предпочтительно от 120°C до 180°C,

- перемешивание заполнителей с указанной битумной композицией в резервуаре, таком как смеситель или барабанный смеситель,

- получение асфальтобетонных смесей.

[042] Способ производства асфальтобетонных смесей согласно изобретению имеет преимущество в том, что он не требует стадии нагревания битумной композиции согласно изобретению перед перемешиванием с заполнителями из переработанных асфальтобетонных смесей или заполнителями, поскольку при контакте со смесью горячих заполнителей битумная композиция согласно изобретению, которая является твердой при температуре окружающей среды, плавится.

Молекулы общих формул (I), (II) и (III) и их получение

[043] Изобретение также относится к смеси, содержащей:

- по меньшей мере одну молекулу общей формулы (I):

- и по меньшей мере одну молекулу общей формулы (II) и/или (III):

где RC1, RC2, RC3, RA1, RA2, RA3, RB1, RB3, X1, X’1, X2, X’2, X3, X’3, P2, P3, A, n и m соответствуют определениям согласно изобретению, приведенным ранее в настоящем описании.

[044] Предпочтительные варианты для молекул формул (I), (II) и (III) являются такими же, как и для битумной композиции.

[045] Предпочтительно в смеси согласно изобретению массовое отношение молекулы общей формулы (I) к молекуле общей формулы (II) и/или (III) составляет по меньшей мере 1:1, предпочтительно по меньшей мере 1,5:1, предпочтительно по меньшей мере 1,7:1, предпочтительно по меньшей мере 2:1.

[046] Молекулы общих формул (I), (II) и (III) могут быть синтезированы любым способом, известным специалистам в данной области техники.

[047] Для молекул общей формулы (I) диизоцианат и предшественник внешней цепи могут быть приведены в контакт в условиях, обеспечивающих возможность протекания реакции присоединения или поликонденсации между реагентами с образованием молекулы формулы (I).

[048] Для молекул общей формулы (II) или (III) диизоцианат, предшественники внешней цепи (RA1, RA2, RA3, RB1 и RB3), связывающий агент A и группы P2 и P3 могут быть приведены в контакт в условиях, обеспечивающих возможность протекания реакции присоединения или поликонденсации между реагентами с образованием молекулы формулы (II) или (III) или их смеси.

[049] Предшественник внешней цепи и группы P2 и P3 могут быть функционализированы функциональной группой, выбранной из функциональных групп спирта, тиола или амина, предпочтительно функциональных групп спирта или амина.

[050] Например, предшественник внешней цепи может представлять собой соединение формулы RAi-OH, RAi-NH2, RBj-OH, RBj-NH2 (i = 1, 2, 3, j = 1, 3) или смесь этих соединений.

[051] В частности, получение молекулы формулы (III) может быть проведено в две стадии. Первая состоит в связывании внешней цепи (RA3) только с одним концом диизоцианата. Получают изоцианат, монофункционализированный только на одном конце внешней цепью (звено 1). На первой стадии предпочтительно использовать избыток диизоцианата для обеспечения монофункционализации. Вторая стадия состоит во взаимодействии звена 1 с дифункционализированной группой P3. Группа P3 дифункционализирована амином или спиртом, предпочтительно амином. Группа P3 взаимодействует с непрореагировавшей изоцианатной функциональной группой звена 1 с образованием через функциональную группу X3 или X’3 молекулы общей формулы (III).

[052] Предпочтительно синтез проводят в присутствии растворителя. Растворитель может быть выбран из органических растворителей. Предпочтительными являются апротонные органические растворители. Можно упомянуть тетрагидрофуран (ТГФ), диметилформамид (ДМФА), дихлорметан, хлороформ и т.д.

[053] Синтез может быть проведен при температуре между 20 и 200°C, более предпочтительно между 20 и 100°C, более предпочтительно между 20 и 60°C, в течение времени, которое может находиться в диапазоне от 5 минут до 24 часов, предпочтительно между 2 часами и 8 часами.

[054] Молярные соотношения между реагентами и порядок добавления указанных реагентов контролируют для получения желаемых молекул формул (I), (II) и (III). Природа предшественника внешней цепи также может контролироваться, как и его функционализация, для получения желаемых функциональных групп X1, X’1, X2, X’2, X3 и X’3.

[055] Различные варианты осуществления, варианты, предпочтительные варианты и преимущества, описанные выше для каждого из объектов изобретения, применимы ко всем объектам изобретения и могут рассматриваться по отдельности или в комбинации.

Набор

[056] Изобретение также относится к набору, содержащему по меньшей мере в двух отдельных отделениях одной упаковки:

- по меньшей мере одну молекулу общей формулы (I),

и

- по меньшей мере одну молекулу общей формулы (II) и/или (III),

и необязательно

- по меньшей мере одну битумную основу.

[057] Предпочтительно в наборе согласно изобретению массовое отношение молекулы общей формулы (I) к молекуле общей формулы (II) и/или (III) составляет по меньшей мере 1:1, предпочтительно по меньшей мере 1,5:1, предпочтительно по меньшей мере 1,7:1, предпочтительно по меньшей мере 2:1.

[058] Предпочтительно в наборе согласно изобретению смесь молекулы общей формулы (I) и молекулы общей формулы (II) и/или (III) присутствует в соответствующих количествах и соотношениях, позволяющих получать битумную композицию с добавками для заданного количества битумной основы без необходимости взвешивания компонентов перед их смешиванием.

[059] Набор может содержать в одной упаковке, необязательно в разных отделениях, одно или более других соединений, используемых для приготовления битумной композиции. Такой набор облегчает пользователям приготовление битумных композиций с добавками за счет упрощения операций взвешивания и/или дозирования.

Анализы и методы

[060] Следующие анализы и методы используют для определения характеристик молекул и битумных композиций согласно изобретению.

[061] Инфракрасная спектроскопия с преобразованием Фурье (Фурье-ИКС): Инфракрасные спектры регистрируют с помощью спектрометра Avatar FTIR 320 Is® 10 от компании Nicolet. Этот прибор оснащен ATR® (Attenuated Total Reflectance, нарушенное полное внутреннее отражение) модулем для анализа твердых образцов. При получении спектра раствора используют режим пропускания вместе с кюветой из KBr с длиной оптического пути 0,5 мм.

[062] Ядерный магнитный резонанс (ЯМР): Спектры 1H и 13C получают на спектрометрах Avance 300® (300 МГц) и Ultrashield 400® (400 МГц) от компании Brüker. Внутренние калибровки выполняются с использованием остаточного сигнала растворителя.

[063] Дифференциальная сканирующая калориметрия (ДСК): Образцы анализируют в алюминиевых капсулах Tzero. Измерения ДСК проводят на приборе для ДСК Auto Q2000® от TA Instruments в токе азота со скоростью 50 мл/мин.

[064] Изобретение проиллюстрировано следующими примерами, не имеющими ограничительного характера.

ПРИМЕРЫ

Материалы и методы

[065] Реологические и механические характеристики битумов или композиций, содержащих битумы и молекулы, на которые приводится ссылка в этих примерах, измерены в соответствии с методами, указанными в таблице 1.

Таблица 1

Битумная основа

[066] Выбрана битумная основа марки 70/100, обозначенная как B0, имеющая пенетрацию P25 82 1/10 мм и RBSP 46°C, и коммерчески доступная от Total Marketing Services.

Молекулы

A0: себациновая кислота

A1 - Синтез молекулы формулы (I) A1:

[067] В колбу Шленка на 500 мл последовательно вводят следующие реагенты: 250 мл дихлорметана, а затем 4,77 мл (5,0 г, 29,7 ммоль, 1 экв.) гексаметилендиизоцианата и, в заключение, по каплям 24,4 мл (19,9 г, 74,3 ммоль, 2,5 экв.) олеиламина. Во время добавления последнего реагента протекает экзотермическая реакция и образуется осадок. После перемешивания в течение 6 часов при 40°C смесь концентрируют и затем осаждают из 1,2 л этилацетата. Образовавшееся белое твердое вещество отфильтровывают на воронке из пористого стекла (масса 21 г, выход приблизительно 98%). Характеристики молекулы A1 определяют с помощью ЯМР, ДСК и Фурье-ИКС.

1H ЯМР (400 МГц, хлороформ-d): δ 5,35 (m, 4H), 3,21 (q, J = 6,7 Гц, 8H), 2,02 (m, 8H), 1,74 – 1,48 (m, 8H), 1,27 (s, 52H), 0,88 (t, J = 6,7 Гц, 6H).

Фурье-ИКС (см-1): 3328, 2925, 2851, 1611, 1579.

ДСК (20°C/мин, от -90 до 175 °C): плавление при 161°C (80 Дж/г).

(I) A1: RA1 = RB1 = олеил; Rc1 = гексил; X1 = X’1 = мочевина.

A2 - Синтез молекулы формулы (III) A2:

[068] В круглодонной колбе в инертной атмосфере раствор олеиламина (4,06 г, 5,0 мл, 14,9 ммоль, 1 экв.) в 60 мл ТГФ добавляют к раствору гексаметилендиизоцианата (HDI) (10,0 г, 9,55 мл, 59,5 ммоль, 4 экв.), предварительно разбавленного 100 мл ТГФ. После завершения добавления смесь перемешивают 2 часа 30 минут при комнатной температуре. Затем смесь концентрируют при пониженном давлении и осаждают из 1,5 л гексана. Твердое вещество отфильтровывают и хранят в атмосфере аргона в сухой стеклянной посуде. Через 1 день при комнатной температуре фильтрат снова фильтруют. Твердые вещества объединяют и диспергируют в 120 мл сухого ТГФ.

[069] Гидрированный полибутадиен, известный как GI2000 (Mn = 2400 г/моль), коммерчески доступный от Nippon Soda Co. и предварительно функционализированный в виде диамина (17,9 г, 7,45 ммоль, 0,5 экв.), разбавляют 60 мл ТГФ. Этот раствор по каплям добавляют к предварительно отфильтрованной дисперсии твердого вещества. После завершения добавления раствор перемешивают в течение 1 часа при комнатной температуре, а затем в течение 3 часов 30 минут при 50°C. Смесь концентрируют при пониженном давлении, а затем осаждают из 1,75 л пентана. После перемешивания в течение 20 минут смесь оставляют в покое. Собирают супернатант, оставляя твердое вещество на дне контейнера. При перемешивании добавляют 500 мл пентана, а затем снова удаляют, когда смесь находится в состоянии покоя. Затем отфильтровывают белое твердое вещество и сушат в вакууме (17,6 г, выход 72%).

(III) A2: RA3 = RB3 = олеил; Rc3 = гексил; X3 = X’3 = мочевина, P3 = GI2000, n = 1

Пример 1: Получение битумных композиций с добавками

[070] Битумные композиции с добавками получают путем введения в реактор при перемешивании и при 170°C битумной основы B0 и молекулы (молекул) в соотношениях, указанных ниже в таблице 2. Смеси перемешивают и нагревают при 170°C в течение примерно 30 минут.

Таблица 2

(мас.%)

(мас.%)

(мас.%)

(*) сравнительные композиции.

Результаты

[071] В приведенной ниже таблице 3 представлены физические характеристики битумных композиций согласно изобретению C1, C2 и C3, и контрольных композиций T0, T1, CT(A1) и CT(A2).

Таблица 3

(1/10 мм)

(°C)

[072] Композиции согласно изобретению C1, C2 и C3 имеют лучшие свойства, чем у битума без добавок T0, но также лучшие свойства, чем у композиции T1 с добавкой 5 мас.% себациновой кислоты относительно общей массы битумной композиции. Композиции согласно изобретению C1, C2 и C3 также имеют лучшие свойства, чем у композиции CT (A2), содержащей только добавку молекулы A2 формулы (III) в количестве 5 мас.% относительно общей массы битумной композиции. Следует отметить, что композиции согласно изобретению C1, C2 и C3 имеют свойства, сопоставимые со свойствами композиции CT (A1), содержащей только добавку молекулы A1 формулы (I) в количестве 5 мас.% относительно общей массы битумной композиции.

[073] Для композиций C1, C2 и C3 отмечено увеличение RBSP до значений, превышающих 150°C. Это значение RBSP заметно выше, чем значения RBSP для сравнительных композиций T1 и CT(A2), которые составляют, соответственно, 102°C и 106°C. Это отражает более высокую консистенцию композиций согласно изобретению.

[074] Таким образом, композиции согласно изобретению имеют хорошую консистенцию при температурах эксплуатации.

Пример 2: Получение битумных блоков PT0, PT1, PT(A1), PT(A2), P1, P2 и P3

[075] Битумные блоки PT0, PT1, PT(A1), PT(A2), P1, P2 и P3 получают из контрольных композиций T0, T1, CT (A1), CT (A2) и композиций согласно изобретению C1, C2 и C3, соответственно. Получение осуществляют в соответствии со следующим методом: массу около 0,5 кг битума выливают при 160°C в прямоугольную стальную форму, покрытую термоплавкой полиэтиленовой пленкой. Затем форму охлаждают до комнатной температуры и вынимают изделие из формы.

Испытание на ползучесть

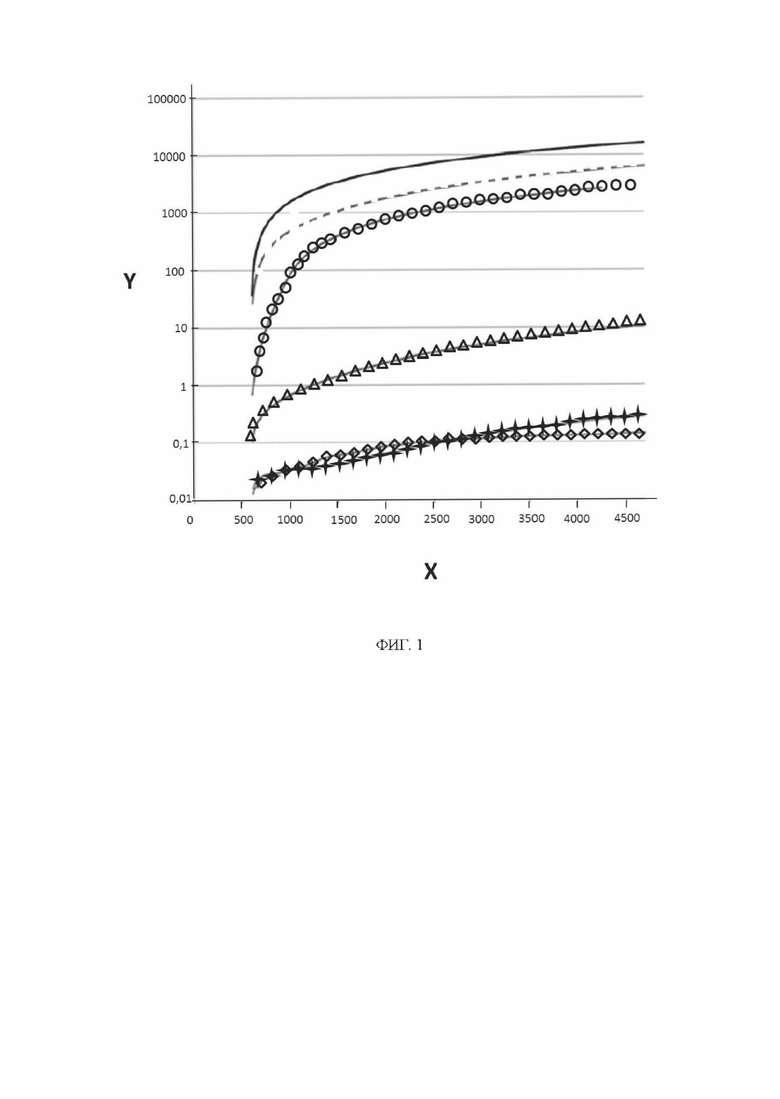

[076] Сначала проводят испытание на ползучесть. Испытание проводят при температуре 70°C и напряжении сдвига 100 Па с помощью сдвигового реометра Anton Paar MCR301®. Используют модуль конфигурации пластина-пластина диаметром 25 мм. Анализ проводят следующим образом: образец измельчают при 70°C между двумя пластинами до зазора 1,025 мм, избыток удаляют разравниванием, после чего зазор доводят до 1 мм (значение, используемое для анализа). Время ожидания 10 минут позволяет образцу достичь равномерной температуры, после чего начинают измерение. На фиг. 1 показаны результаты в отношении зависимости деформации от времени, полученные для различных битумных блоков.

[077] На фиг. 1 деформация (безразмерная) отложена по оси y, а время в секундах – по оси x. Кривая в виде непрерывной линии представляет собой кривую блока PT0. Кривая в виде пунктирной линии (---) представляет собой кривую блока PT1; кривая с кружками (-○-) представляет собой кривую блока PT(A2); кривая с треугольниками (-∆-) представляет собой кривую блока PT(A1); кривая с ромбами (-◊-) представляет собой кривую блока P1, кривая со звездами  представляет собой кривую блока P2.

представляет собой кривую блока P2.

[078] Наблюдается заметное улучшение сопротивления ползучести битумных блоков P1 и P2 согласно изобретению по сравнению с битумными блоками PT0 и PT1 с добавкой себациновой кислоты и PT(A2) с добавкой только молекулы формулы (III). Это улучшение сопротивления ползучести также наблюдается по сравнению с блоками PT(A1) с добавкой только молекулы формулы (I). Следует отметить, что блоки согласно изобретению имеют сопротивление ползучести более чем в 20 раз больше, чем у блоков PT(A1), и более чем в 10000 раз больше, чем у блоков PT(A2). Наблюдается синергетический эффект комбинации молекул формулы (I) и молекул формулы (III) в отношении сопротивления ползучести блоков согласно изобретению.

Испытание на механическую прочность при сжатии

[079] Это испытание проводится для оценки прочности на сжатие каждого блока PT0, PT1, PT(A1), PT(A2), P1, P2 и P3, когда он подвергается нагрузке, и под воздействием температуры 50 °C.

[080] Фактическое испытание прочности на сжатие проводят с использованием анализатора текстуры, продаваемого под названием LF Plus компанией Lloyd Instruments и оснащенного термокамерой. Для этого в термокамеру, установленную на температуру 50°C, помещают цилиндрический металлический контейнер, содержащий битумный блок массой 60 г. Поршень анализатора текстуры представляет собой цилиндр диаметром 20 мм и высотой 60 мм. Цилиндрический поршень сначала приводят в контакт с верхней поверхностью битумного блока. Затем он перемещается вертикально вниз с постоянной скоростью 1 мм/мин на калиброванное расстояние 10 мм, чтобы оказать сжимающее усилие на верхнюю поверхность битумного блока. Анализатор текстуры измеряет максимальное сжимающее усилие, прилагаемое поршнем к битумному блоку при 50°C. Измерение максимального сжимающего усилия позволяет оценить способность битумного блока противостоять деформации. Таким образом, чем больше эта сила, тем больше будет сопротивление деформации битумного блока. Результаты представлены ниже в таблице 4.

Таблица 4

[081] Блоки P1, P2 и P3 согласно изобретению обладают особенно высокой прочностью на сжатие по сравнению с контрольными битумными блоками PT0 на основе битума без добавок B0, битумными блоками PT1 на основе битума с добавкой себациновой кислоты и битумными блоками PT(A2) на основе битума с добавкой только молекулы формулы (III).

[082] Битумные блоки PT(A1) на основе битума с добавкой только молекулы формулы (I) имеют прочность на сжатие, сопоставимую с таковой для блоков согласно изобретению, но в 20 раз более низкое сопротивление ползучести, чем у блоков согласно изобретению (испытание на ползучесть).

[083] Таким образом, битумные блоки согласно изобретению не слипаются и сохраняют свою форму и консистенцию даже при повышенной температуре окружающей среды. Таким образом, транспортировка и/или хранение битумных блоков согласно изобретению оптимизированы, обеспечивая безопасное, простое обращение и минимальные потери битума.

| название | год | авторы | номер документа |

|---|---|---|---|

| 3-ФЕНИЛ-БЕНЗОФУРАН-2-ОНОВЫЕ ПРОИЗВОДНЫЕ, СОДЕРЖАЩИЕ ФОСФОР, В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ | 2016 |

|

RU2722188C2 |

| ПРОИЗВОДНЫЕ 3-ФЕНИЛБЕНЗОФУРАН-2-ОНА, СОДЕРЖАЩИЕ ФОСФОР В КАЧЕСТВЕ СТАБИЛИЗАТОРА | 2015 |

|

RU2678660C2 |

| ЗАМЕЩЕННЫЕ ПИРРОЛО [2,3-b] ПИРИДИН И ПИРАЗОЛО [3,4-b] ПИРИДИНОВЫЕ ПРОИЗВОДНЫЕ В КАЧЕСТВЕ ИНГИБИТОРОВ ПРОТЕИНКИНАЗЫ | 2020 |

|

RU2824583C2 |

| ГЕТЕРОЦИКЛИЧЕСКОЕ ПРОИЗВОДНОЕ С АРОМАТИЧЕСКИМ 5-ЧЛЕННЫМ ЦИКЛОМ, ОБЛАДАЮЩЕЕ АКТИВНОСТЬЮ АНТАГОНИСТА РЕЦЕПТОРА NPY Y5 | 2012 |

|

RU2605207C2 |

| ЗАМЕЩЕННЫЕ (2-АЗАБИЦИКЛО[3.1.0]ГЕКСАН-2-ИЛ)ПИРАЗОЛО[1.5-a]ПИРИМИДИНОВЫЕ И ИМИДАЗО[1.2-b]ПИРИДАЗИНОВЫЕ СОЕДИНЕНИЯ КАК ИНГИБИТОРЫ КИНАЗ TRK | 2019 |

|

RU2781618C2 |

| ГЕТЕРОЦИКЛИЛСУЛЬФОНИЛ-ЗАМЕЩЕННЫЕ ПИРИДИНЫ И ИХ ПРИМЕНЕНИЕ ПРИ ЛЕЧЕНИИ РАКА | 2018 |

|

RU2777596C2 |

| СИНТЕЗЫ РЯДА ЛАМЕЛЛАРИНОВЫХ СОЕДИНЕНИЙ И АНАЛОГОВ | 1999 |

|

RU2250209C2 |

| ДИСПЕРГИРУЮЩАЯ ПРИСАДКА ДЛЯ АСФАЛЬТЕНОВ И ЕЕ ПРИМЕНЕНИЯ | 2016 |

|

RU2699566C2 |

| Модифицированный полимер на основе сопряженного диена, способ его получения и содержащая его резиновая композиция | 2021 |

|

RU2839650C1 |

| ГЕТЕРОАРИЛСУЛЬФОНИЛ-ЗАМЕЩЕННЫЕ ПИРИДИНЫ И ИХ ПРИМЕНЕНИЕ ПРИ ЛЕЧЕНИИ РАКА | 2018 |

|

RU2772935C2 |

Группа изобретений относится к битумным композициям для изготовления асфальтовых смесей, содержащим молекулы формулы (I), (II) и/или (III), и к способу их получения, а также к способу транспортировки, хранения и обращения с битумом, к смеси молекул для получения указанных битумных композиций, набору для получения указанных битумных композиций, содержащему по меньшей мере в двух отдельных отделениях одной упаковки по меньшей мере одну молекулу, и к способу производства асфальтобетонных смесей, содержащих по меньшей мере указанную битумную композицию. Композиция содержит по меньшей мере один битум и смесь: по меньшей мере одной молекулы общей формулы (I):

и по меньшей мере одной молекулы общей формулы (II) и/или (III):

и по меньшей мере одной молекулы общей формулы (II) и/или (III):

где: RC1, RC2 и RC3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую от 2 до 26 атомов углерода, RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой углеводородную группу, содержащую от 4 до 150 атомов углерода, X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, представляют собой химическую функциональную группу, выбранную из функциональных групп уретана и мочевины, P2 и P3, которые могут быть одинаковыми или разными, представляют собой углеводородную группу, содержащую от 20 до 250 атомов углерода, A представляет собой остаток многофункционального связывающего агента, n и m представляют собой целые числа между 1 и 10. Техническим результатом заявленной группы изобретений является создание новых битумных композиций, содержащих комбинацию молекул общей формулы (I) и молекул общей формулы (II) и/или (III) и обладающих хорошими физико-химическими и механическими свойствами при температурах эксплуатации. 6 н. и. 13 з.п. ф-лы, 1 ил., 4 табл., 2 пр.

1. Битумная композиция для изготовления асфальтовых смесей, содержащая по меньшей мере один битум и смесь:

- по меньшей мере одной молекулы общей формулы (I)

- и по меньшей мере одной молекулы общей формулы (II) и/или (III):

где:

- RC1, RC2 и RC3, которые могут быть одинаковыми или разными, представляют собой углеводородную цепь, содержащую от 2 до 26 атомов углерода,

- RA1, RA2, RA3, RB1 и RB3, которые могут быть одинаковыми или разными, представляют собой углеводородную группу, содержащую от 4 до 150 атомов углерода,

- X1, X’1, X2, X’2, X3 и X’3, которые могут быть одинаковыми или разными, представляют собой химическую функциональную группу, выбранную из функциональных групп уретана и мочевины,

- P2 и P3, которые могут быть одинаковыми или разными, представляют собой углеводородную группу, содержащую от 20 до 250 атомов углерода,

- A представляет собой остаток многофункционального связывающего агента,

- n и m представляют собой целые числа между 1 и 10.